Сплавы алюминия с магнием обладают высокой

Алюминий и его сплавы: характеристика, свойства, применение

Алюминий — серебристо-белый легкий парамагнитный металл. Впервые получен физиком из Дании Гансом Эрстедом в 1825 году. В периодической системе Д. И. Менделеева имеет номер 13 и символ Al, атомная масса равна 26,98.

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

Алюминиевые сплавы

Наиболее распространенные элементы в составе алюминиевых сплавов — медь, марганец, магний, цинк и кремний. Реже встречаются сплавы с титаном, бериллием, цирконием и литием.

Алюминиевые сплавы условно разделяют на две группы: литейные и деформируемые.

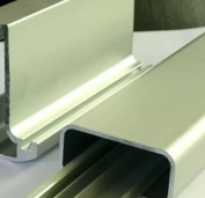

Для изготовления литейных сплавов расплавленный алюминий заливают в литейную форму, которая соответствует конфигурации получаемого изделия. Эти сплавы часто содержат значительные примеси кремния для улучшения литейных свойств.

Деформируемые сплавы сначала разливают в слитки, а затем придают им нужную форму.

Происходит это несколькими способами в зависимости от вида продукта:

- Прокаткой, если необходимо получить листы и фольгу.

- Прессованием, если нужно получить профили, трубы и прутки.

- Формовкой, чтобы получить сложные формы полуфабрикатов.

- Ковкой, если требуется получить сложные формы с повышенными механическими свойствами.

Марки алюминиевых сплавов

Для маркировки алюминиевых сплавов согласно ГОСТ 4784-97 пользуются буквенно-цифровой системой, в которой:

- А — технический алюминий;

- Д — дюралюминий;

- АК — алюминиевый сплав, ковкий;

- АВ — авиаль;

- В — высокопрочный алюминиевый сплав;

- АЛ — литейный алюминиевый сплав;

- АМг — алюминиево-магниевый сплав;

- АМц — алюминиево-марганцевый сплав;

- САП — спеченные алюминиевые порошки;

- САС — спеченные алюминиевые сплавы.

После первого набора символов указывается номер марки сплава, а следом за номером — буква, которая обозначает его состояние:

- М — сплав после отжига (мягкий);

- Т — после закалки и естественного старения;

- А — плакированный (нанесен чистый слой алюминия);

- Н — нагартованный;

- П — полунагартованный.

Виды и свойства алюминиевых сплавов

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности.

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

Алюминиево-марганцевые сплавы

Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью.

Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо и кремний.

Сплавы алюминий-медь-кремний

Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности, поэтому плохо прирабатываются.

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению.

Алюминий-кремниевые сплавы

Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами.

Сплавы алюминий-цинк-магний

Прочные и хорошо обрабатываемые. Типичный пример высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70% и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается.

Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью.

Авиаль

Авиаль — группа сплавов системы алюминий-магний-кремний с незначительными добавлениями иных элементов (Mn, Cr, Cu). Название образовано от сокращения словосочетания «авиационный алюминий».

Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой группы сплавов за счет выделения Mg2Si.

Эти сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью. Из авиаля изготавливают кованые и штампованные детали сложной формы. Например, лонжероны лопастей винтов вертолетов. Для повышения коррозионной стойкости содержание меди иногда снижают до 0,1%.

Также сплав активно используют для замены нержавеющей стали в корпусах мобильных телефонов.

Физические свойства

- Плотность — 2712 кг/м 3 .

- Температура плавления — от 658°C до 660°C.

- Удельная теплота плавления — 390 кДж/кг.

- Температура кипения — 2500 °C.

- Удельная теплота испарения — 10,53 МДж/кг.

- Удельная теплоемкость — 897 Дж/кг·K.

- Электропроводность — 37·10 6 См/м.

- Теплопроводность — 203,5 Вт/(м·К).

Химический состав алюминиевых сплавов

| Алюминиевые сплавы | |||||||||||||

| Марка | Массовая доля элементов, % | Плотность, кг/дм³ | |||||||||||

| ГОСТ | ISO 209-1-89 | Кремний (Si) | Железо (Fe) | Медь (Cu) | Марганец (Mn) | Магний (Mg) | Хром (Cr) | Цинк (Zn) | Титан (Ti) | Другие | Алюминий не менее | ||

| Каждый | Сумма | ||||||||||||

| АД000 | A199,8 1080A | 0,15 | 0,15 | 0,03 | 0,02 | 0,02 | 0,06 | 0,02 | 0,02 | 99,8 | 2,7 | ||

| АД00 1010 | A199,7 1070A | 0,2 | 0,25 | 0,03 | 0,03 | 0,03 | 0,07 | 0,03 | 0,03 | 99,7 | 2,7 | ||

| АД00Е 1010Е | ЕА199,7 1370 | 0,1 | 0,25 | 0,02 | 0,01 | 0,02 | 0,01 | 0,04 | Бор:0,02 Ванадий+титан:0,02 | 0,1 | 99,7 | 2,7 | |

Применение алюминия

Ювелирные изделия

В далеком прошлом из-за высокой стоимости алюминия его использовали для изготовления ювелирных изделий. Так, весы с алюминиевыми и золотыми чашами были подарены Д. И. Менделееву в 1889 г.

Когда себестоимость алюминия снизилась, мода на ювелирные изделия из этого металла прошла. Но и в наши дни его используют для изготовления бижутерии. В Японии, например, алюминием заменяют серебро при производстве национальных украшений.

Столовые приборы

По-прежнему пользуются популярностью столовые приборы и посуда из алюминия. В частности, в армии широко распространены алюминиевые фляжки, котелки и ложки.

Стекловарение

Алюминий широко применяют в стекловарении. Высокий коэффициент отражения и низкая стоимость вакуумного напыления — основные причины использования алюминия при изготовления зеркал.

Пищевая промышленность

Алюминий зарегистрирован как пищевая добавка Е173. Ее используют в качестве пищевого красителя, а также для сохранения продуктов от плесени. Е173 окрашивает кондитерские изделия в серебристый цвет.

Военная промышленность

Из-за небольшого веса и низкой стоимости алюминий широко применяют при изготовлении ручного стрелкового оружия — автоматов и пистолетов.

Ракетная техника

Алюминий и его соединения используют в качестве ракетного горючего в двухкомпонентных ракетных топливах и в качестве горючего компонента в твердых ракетных топливах.

Алюмоэнергетика

В алюмоэнергетике алюминий используют для производства водорода и тепловой энергии, а также выработки электроэнергии в воздушно-алюминиевых электрохимических генераторах.

Сплавы на основе алюминия и магния. Свойства и области применения

Алюминий хорошо обрабатывается давлением, легко сваривается среди аргона, но плохо поддается резке. На воздухе быстро окисляется, покрывается тонкой плотной пленкой окиси, которая не пропускает кислород в толщу металла, что обеспечивает защиту от коррозии. В чистом виде алюминий практически не используется. Для повышения прочностных характеристик алюминий легируют различными металлами и не металлами (медь, магний, кремний, железо, титан и т.д.) деформируемые алюминиевые сплавы применяют для получения листов, ленты, проволоки, фасонных профилей, методами штамповки, прессовки, ковки.

Алюминиевые сплавы по способу изготовления из них изделий делят на две группы: деформируемые и литейные. Такое деление отражает основные технологические свойства сплавов: деформируемые имеют высокую пластичность в нагретом состоянии, а литейные хорошую жидкотекучесть. Для получения этих свойств в алюминий вводят разные легируюшие элементы и в неодинаковом количестве.

Среди неупрочняемыхалюминиевых сплавов наибольшее значение приобрели сплавы на основе AI-Мn и AI-Mg. Марганец и магний, так же как и медь, имеют ограниченную растворимость в алюминии, уменьшающуюся при снижении температуры.

Применение Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды. Конструкции из алюминиевых сплавов часто используют в морской воде. Алюминий в большом объёме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей.

Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении, т.к. обладает хорошими физическими качествами.

Магний. Добавка магния значительно повышает прочность без снижения пластичности, повышает свариваемость и

увеличивает коррозионную стойкость сплава. Магналий тверже и прочнее чистого алюминия, легче последнего обрабатывается и полируется

Магниевые сплавы.Магниевые сплавы легки, характеризуются высокой удельной прочностью, а также хорошими литейными свойствами и превосходно обрабатываются резанием. Поэтому они применяются для изготовления деталей ракет и авиационных двигателей, корпусов для автомобильной оснастки, колес, бензобаков, портативных столов и т.п. Некоторые магниевые сплавы, обладающие высоким коэффициентом вязкостного демпфирования, идут на изготовление движущихся частей машин и элементов конструкции, работающих в условиях нежелательных вибраций.

Магниевые сплавы довольно мягки, плохо сопротивляются износу и не очень пластичны. Они легко формуются при повышенных температурах, пригодны для электродуговой, газовой и контактной сварки, а также могут соединяться пайкой (твердым), болтами, заклепками и клеями. Такие сплавы не отличаются особой коррозионной стойкостью по отношению к большинству кислот, пресной и соленой воде, но стабильны на воздухе от коррозии их обычно защищают поверхностным покрытием — хромовым травлением, дихроматной обработкой, анодированием. Анодирование магниевых сплавов повышает их поверхностную твердость и стойкость к истиранию.

Окись магния используют в производстве цементов, огнеупорного кирпича, в резиновой промышленности. Перекись магния («новозон») применяют для отбелки тканей

Оксид и соли магния применяется в медицине (аспаркам, сульфат магния, цитрат магния, минерал бишофит).для лечения опорно-двигательного аппарата, нервной и сердечно-сосудистой систем

Бензин. Требования, свойства, маркировка.

Бензин- это сложная смесь легких ароматических, нафтеновых, парафиновых углеводородов и их производных числом углеродных атомов от 4 — 10 и средней молекулярной массой около 100.

· имеет высокие карбюрационные свойства т.е. образует такую горючую смесь которая обеспечивает легкий пуск двигателя и устойчивую работ) при всех возможных режимах

· не вызывает детонации двигателя Т.е. имеет достаточную детонационную стойкость

· обеспечивает полное сгорание, не вызывает смоло и нагарообразования двигателя

· обладает высокой стабильностью Т.е. при длительном хранении перекачках и транспортировке состав и свойства бензина остаются без существенных изменений

· — при хранении не вызывает коррозии металла в резервуаре баков, а при сгорании деталей двигателя от действия продуктов сгорания

· теплота продуктов сгорания горючей смеси должна быть мах возможной

Испаряемость.от испаряемости бензина зависят возможность и быстрота запуска двигателя, надежность его работы в данных климатических условиях, расход и потери бензина при транспортировании, хранению и перекачке. Испаряемость эксплуатационное свойство, не менее важное для бензина, чем его антидетонационная характеристика, которая строго регламентируется стандартами.

Окисляемость. Склонность автомобильного бензина к окислению оценивается такими показателями, как кислотность, фактические смолы, индукционный период. Его окисляемость зависит от доступа кислорода воздуха, температуры, химического состава бензина и контакта с металлами, катализирующими его окисление. Окисляемость составляющих бензина сильно различается. Наиболее подвержены окислению гетероатомные соединения, за которыми следуют ненасыщенные углеводороды. При длительном хранении автомобильного бензина окислительному распаду с образованием нерастворимой фазы подвергается и тетраэтилсвинец, содержащийся в нем. Автомобильные бензины стабилизируют антиокислительными присадками (ингибиторами окисления).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Литейные алюминиевые сплавы

Из алюминиевых литейных сплавов силумины имеют самый большой показатель жидкотекучести, затем идут алюминиево-магниевые и алюминиево-медные сплавы.

Алюминиевые сплавы

Используемые в производстве сварных и сварно-литых изделий, характеризуются литейными свойствами, к которым относят жидкотекучесть, газопоглощение, усадку и ликвацию. На литейные свойства сплавов оказывает влияние целый ряд факторов, начиная от температурного интервала его кристаллизации и заканчивая физическими свойствами применяемой для отливки формы. При меньшем промежутке времени, затрачиваемом на процесс кристаллизации жидкого сплава, обеспечиваются его лучшие текучие свойства. В результате этого при застывании отливки образуется меньше горячих микротрещин и пустот. В заэвтектических и эвтектических сплавах при плохой жидкотекучести появляется вероятность образования холодных трещин.

Алюминиево-магниевые сплавы

Содержание магния в таких сплавах варьируется от 9,5% до 11,5%. Это в 2 раза больше, нежели в деформируемых сплавах. Высокая прочность сплавов достигается благодаря сохранению большого количества Mg в твердом растворе. При температуре 300°С в сплаве растворяется 6,7% Mg. Магний, который не растворился, находится в структуре и образует в α-фазе соединение Al3Mg2 и в β-фазе — Mg5Al8.

Дополнительной прочности это не придает, но снижает пластические свойства сплава. Оптимальные характеристики алюминиево-магниевых сплавов обеспечиваются путем закалки в масле при температуре, равной 430±5°С, на протяжении 12-20 часов. Для улучшения пластических свойств сплава уменьшают процентное содержание в нем кремния и железа, и добавляют цирконий и титан. При наличии примесей марганца, железа и кремния в сплаве образуются интерметаллические соединения, входящие в состав двойных и более сложных фаз.

При литье алюминиево-магниевых сплавов на поверхности образуется пористая пленка, что свидетельствует о высоком содержании газов в заготовке. Чтобы этого избежать, необходимо еще до отливки произвести дегазацию и рафинирование расплава.

Лазерная резка алюминия

Гидроабразивная резка

Слесарные работы

Алюминиево-медные сплавы

Алюминиевые литейные сплавы, легированные медью, не настолько интересны. Большое практическое применение нашли алюминиевые сплавы, легированные такими элементами, как медь, кремний, железо, магний, никель. Сплавы такого состава используют для производства поршней ДВС. Причем их изготавливают не только из литейных сплавов, но и из деформируемых, обрабатывая давлением.

Для литейного производства поршней используют сплавы с добавкой кремния, полученные в доэвтектической и заэвтектической фазах. При кристаллизации поршневых сплавов на поверхности выделяются соединения Cu35NiAl6 и CuMn2Al12, образующие жаропрочный каркас, что очень важно в месте расположения первой канавки под компрессионным кольцом. Таким образом при температуре, достигающей 350°С, обеспечивается высокая износостойкость и длительная прочность деталей ДВС.

Алюминиево-кремниевые сплавы (силумины)

Силумины — это сплавы, содержащие в своем составе алюминий и кремний. Возможны также небольшие добавки меди и марганца. Структура силуминов представлена -твердым раствором и эвтектикой, существующей при температуре 577°С и содержащей 12,5% кремния. В твердом растворе при этой же температуре растворяется еще 1,6% Si. Небольшая добавка натрия улучшает процесс кристаллизации, но в таком случае следует избегать наличия примесей магния. Возможно также введение в сплав фосфора. Силумины, имеющие в своем составе только алюминий и кремний, при термической обработке не упрочняются. Введение небольшого количества магния в сплав силумина позволит термически его упрочнить. Небольшое присутствие железа оказывает на силумин отрицательное воздействие, которое можно уменьшить, добавив в сплав марганец. Железо с кремнием образует хрупкие пластинчатые соединения. Марганец в сочетании с железом образует менее хрупкие кристаллические соединения. Легирование силумина медью и магнием позволяет добиться лучших результатов в термическом упрочнении.

Для производства авиационных узлов и деталей используют в основном деформируемые сплавы. Литейные сплавы ввиду сложного технологического процесса применяют реже. Тем не менее, они все же нашли свое применение в сварно-литых конструкциях воздушных судов.

Сплавы из алюминия и их применение

Легирование

Алюминий применяют для производства из него изделий и сплавов на его основе.

Легирование — процесс введения в расплав дополнительных элементов, улучшающих механические, физические и химические свойства основного материала. Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

Введение различных легирующих элементов в алюминий существенно изменяет его свойства, а иногда придает ему новые специфические свойства.

Прочность чистого алюминия не удовлетворяет современные промышленные нужды, поэтому для изготовления любых изделий, предназначенных для промышленности, применяют не чистый алюминий, а его сплавы.

При различном легировании повышаются прочность, твердость, приобретается жаропрочность и другие свойства. При этом происходят и нежелательные изменения: неизбежно снижается электропроводность , во многих случаях ухудшается коррозионная стойкость , почти всегда повышается относительная плотность . Исключение составляет легирование марганцем, который не только не снижает коррозионную стойкость, но даже несколько повышает ее, и магнием, который тоже повышает коррозионную стойкость (если его не более 3 %) и снижает относительную плотность, так как он легче, чем алюминий.

Алюминиевые сплавы

Алюминиевые сплавы по способу изготовления из них изделий делят на две группы:

1) деформируемые (имеют высокую пластичность в нагретом состоянии),

2) литейные (имеют хорошую жидкотекучесть).

Такое деление отражает основные технологические свойства сплавов. Для получения этих свойств в алюминий вводят разные легирующие элементы и в неодинаковом количестве.

Сырьем для получения сплавов обоего типа являются не только технически чистый алюминий, но также и двойные сплавы алюминия с кремнием, которые содержат 10-13 % Si, и немного отличаются друг от друга количеством примесей железа, кальция, титана и марганца. Общее содержание примесей в них 0.5-1.7 %. Эти сплавы называют силуминами . Для получения деформируемых сплавов в алюминий вводят в основном растворимые в нем легирующие элементы в количестве, не превышающем предел их растворимости при высокой температуре. Деформируемые сплавы при нагреве под обработку давлением должны иметь гомогенную структуру твердого раствора, обеспечивающую наибольшую пластичность и наименьшую прочность. Это и обусловливает их хорошую обрабатываемость давлением.

Основными легирующими элементами в различных деформируемых сплавах является медь, магний, марганец и цинк, кроме того, в сравнительно небольших количествах вводят также кремний, железо, никель и некоторые другие элементы.

Дюралюминии — сплавы алюминия с медью

Характерными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью, которые содержат постоянные примеси кремния и железа и могут быть легированы магнием и марганцем. Количество меди в них находится в пределах 2.2-7 %.

Медь растворяется в алюминии в количестве 0,5% при комнатной температуре и 5,7% при эвтектической температуре, равной 548 C.

Термическая обработка дюралюминия состоит из двух этапов. Сначала его нагревают выше линии предельной растворимости (обычно приблизительно до 500 C). При этой температуре его структура представляет собой гомогенный твердый раствор меди в алюминии. Путем закалки, т.е. быстрого охлаждения в воде, эту структуру фиксируют при комнатной температуре. При этом раствор получается пересыщенным. В этом состоянии, т.е. в состоянии закалки, дюралюминий очень мягок и пластичен.

Структура закаленного дюралюминия имеет малую стабильность и даже при комнатной температуре в ней самопроизвольно происходят изменения. Эти изменения сводятся к тому, что атомы избыточной меди группируются в растворе, располагаясь в порядке, близком к характерному для кристаллов химического соединения CuAl. Химическое соединение еще не образуется и тем более не отделяется от твердого раствора, но за счет неравномерности распределения атомов в кристаллической решетке твердого раствора в ней возникают искажения, которые приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава. Процесс изменения структуры закаленного сплава при комнатной температуре носит название естественного старения.

Естественное старение особенно интенсивно происходит в течение первых нескольких часов, полностью же завершается, придавая сплаву максимальную для него прочность, через 4-6 суток. Если же сплав подогреть до 100-150 C, то произойдет искусственное старение . В этом случае процесс совершается быстро, но упрочнение происходит меньшее. Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко, поэтому происходит завершенное образование фазы CuAl и выделение ее из твердого раствора. Упрочняющее же действие полученной фазы оказывается меньшим, чем действие искаженности решетки твердого раствора, возникающей при естественном старении.

Сравнение результатов старения дюралюминия при различной температуре показывает, что максимальное упрочнение обеспечивается при естественном старении в течении четырех дней.

Сплавы алюминия с марганцем и магнием

Среди неупрочняемых алюминиевых сплавов наибольшее значение приобрели сплавы на основе Al-Mn и Al-Mg.

Марганец и магний , так же как и медь, имеют ограниченную растворимость в алюминии, уменьшающуюся при снижении температуры. Однако эффект упрочнения при их термообработке невелик. Объясняется это следующим образом. В процессе кристаллизации при изготовлении сплавов, содержащих до 1,9% Mn, выделяющийся из твердого раствора избыточный марганец должен был бы образовать с алюминием растворимое в нем химическое соединение Al (MnFe), которое в алюминии не растворяется. Следовательно, последующий нагрев выше линии предельной растворимости не обеспечивает образование гомогенного твердого раствора, сплав остается гетерогенным, состоящим из твердого раствора и частиц Al (MnFe), а это приводит к невозможности закалки и последущего старения.

В случае системы Al-Mg причина отсутствия упрочнения при термической обработке иная. При содержании магния до 1,4% упрочнения быть не может, так как в этих пределах он растворяется в алюминии при комнатной температуре и никакого выделения избыточных фаз не происходит. При большем же содержании магния закалка с последующим химическим старением приводит к выделению избыточной фазы — химического соединения Mg Al .

Однако свойства этого соединения таковы, что процессы, предшествующие его выделению, а затем и образующиеся включения не вызывают заметногоэффекта упрочнения. Несмотря на это, введение и марганца, и магния в алюминий полезно. Они повышают его прочность и коррозионную стойкость (при содержании магния не более 3%). Кроме того, сплавы с магнием более легкие, чем чистый алюминий.

Другие легирующие элементы

Также для улучшения некоторых характеристик алюминия в качестве легирующих элементов используются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01-0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095-0,1%.

Висмут . Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.

Галлий добавляется в количестве 0,01 — 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (>0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0,05 — 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево — кадмиевых подшипниковых сплавах.

Кадмий. Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придает пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5-4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Олово улучшает обработку резанием.

Титан. Основная задача титана в сплавах — измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всем объеме.

Применение алюминиевых сплавов

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды . Конструкции из алюминиевых сплавов часто используют в морской воде. Алюминий в большом объеме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении , т.к. обладает хорошими физическими качествами.

Но главная отрасль, в настоящее время просто не мыслимая без использования алюминия — это, конечно, авиация . Именно в авиации наиболее полно нашли применение всем важным характеристикам алюминия

Другие статьи по сходной тематике

Основные понятия о токарной обработке и токарных станках.

Стали марок AISI 409, 430, 439 — аналоги отечественных марок 08×13, 12×17 и 08×17Т

Гидравлические гильотинные ножницы, гильотинные ножницы с ЧПУ для раскроя и обработки листовых материалов.

Правила нанесения обозначений шероховатости поверхностей на чертежах

Аргонно-дуговая (TIG) сварка алюминия

КРАТКИЕ СВЕДЕНИЯ ОБ АЛЮМИНИЕВЫХ СПЛАВАХ

Алюминий имеет малый удельный вес (2,7) и низкую температуру плавления (660°). Температура области плавления алюминия и его сплавов приведена в табл. 59. Он обладает высокой пластичностью и малой прочностью. Поэтому как конструкционный материал технически чистый алюминий имеет ограниченную область применения. Алюминий главным образом служит основой для алюминиевых конструкционных сплавов. Он имеет высокий коэффициент тепло- и электропроводности и обладает также большой скрытой теплотой плавления — 100 кал/г); поэтому для расплавления алюминия требуется большая затрата тепла, чем, например, для меди, имеющей более высокую температуру плавления (1080°). Некоторые теплофизические свойства алюминия сравнительно со сталью даны в табл. 60. Алюминий имеет очень большое сродство к кислороду, но ввиду плотности покрывающей его пассивирующей пленки окиси А12O3 он очень слабо корродирует на воздухе и в некоторых других средах. Чем чище алюминий, тем выше пассивирующее влияние пленки его окиси. Примеси, особенно не растворимые в алюминии, снижают его сопротивление коррозии. Данные об алюминиевых сплавах можно найти в справочной литературе.

Таблица 59. Температура области плавления алюминия и его сплавов:

Таблица 60. Теплофизические свойства алюминия сравнительно со сталью:

При одновременном присутствии железа и кремния в алюминии образуются тройные соединения, наличие включений которых придает сплаву повышенную хрупкость. Поэтому в большинстве алюминиевых сплавов, применяемых в деформированном виде, примесь кремния и железа свыше 1 % не допускается.

Отжиг алюминия, содержащего железо, в противоположность алюминию с кремнием не повышает его вязкости и пластичности.

Загрязнения в техническом алюминии повышают его прочность по сравнению с чистым алюминием. Все же технический алюминий в мягком отожженном состоянии обладает низким пределом прочности на разрыв, малой твердостью и низким пределом упругости и текучести. Прочность алюминия может быть значительно увеличена нагартовкой, однако при этом снижается его пластичность.

Другим средством повышения механической прочности алюминия является присадка в сплав меди, магния, марганца, цинка, никеля, кремния, хрома, титана и других элементов в отдельности или в комбинации друг с другом.

Технические алюминиевые сплавы в зависимости от предела насыщения твердого раствора при эвтектической температуре разделяются на деформируемые (сплавы, лежащие до предела насыщения) и литейные (сплавы, лежащие за пределом насыщения).

Деформируемые сплавы разделяются на неупрочняемые и упрочняемые термической обработкой. Теоретической границей их является предел насыщения твердого раствора при комнатной температуре.

Литейные сплавы могут упрочняться термической обработкой, причем степень их упрочнения тем больше, чем меньше легирован литейный сплав.

Алюминиевые сплавы маркируются по следующему принципу: марки литейных сплавов имеют первую букву А, за ней Л. Сплавы для ковки и штамповки за буквой А имеют букву К. После этих двух букв ставится условный номер сплава.

Принятые обозначения деформированных сплавов такие: сплава авиаль — АВ, алюминиево-магниевого — АМг, алюминиево-марганцового — АМц. Дуралюмины обозначаются буквой Д с последующим условным номером.

Механическая прочность неупрочняемых термической обработкой деформируемых сплавов определяется количеством введенных присадок из других металлов в алюминий и степенью холодной нагартовки. К таким сплавам относятся сплавы алюминия с марганцем (АМц) или с магнием (АМг, АМг5).

Марганец в алюминии несколько повышает коррозионную стойкость сплава и прочность. Магний повышает коррозионную стойкость и прочность, уменьшает удельный вес, но не снижает пластичности.

К деформируемым алюминиевым сплавам, подвергаемым термической обработке, относятся дуралюмин, авиаль, магналий и ряд Других.

Упрочняющая термообработка алюминиевых сплавов состоит из закалки с последующим старением.

Закалка термически обрабатываемых алюминиевых сплавов основана на изменении растворимости промежуточных соединений в основном алюминиевом растворе или в алюминии (в алюминие-во-медных сплавах). Однако твердый раствор с концентрацией, соответствующей высокой температуре, с которой был закален сплав, при комнатной температуре, является неустойчивым. Поэтому в сплаве происходят процессы, ведущие к возрастанию прочности и уменьшению пластичности. Такое изменение свойств сплава после закалки называется старением.

В зависимости от температуры, при которой происходит старение, различают естественное старение, протекающее при комнатной температуре, и искусственное при повышенной температуре. Естественно состаренный сплав находится в неравновесном состоянии. При нагреве на 150-250° сплав разупрочняется и возвращается к свежезакаленному состоянию. Этот процесс называется возвратом.

Сплавы, содержащие сравнительно большое количество железа, не подвержены естественному старению. Это относится, например, к алюминиевомедным сплавам с содержанием железа около 0,2-0,3%.

Магний даже в весьма малых количествах при наличии в сплаве примеси железа придает сплаву способность к старению при комнатной температуре. Введение магния в количестве 1 -1,5% упрочняет сплав и поэтому наиболее прочные алюминиевые сплавы содержат, помимо 4-5% меди, также и 1-1,5,% магния.

Упрочнение алюминиевых сплавов, вызванное термической или механической обработкой, снимается отжигом, режимы которого зависят от марки сплава, вида и степени упрочнения сплава.

Ниже дается краткая характеристика наиболее употребительных алюминиевых сплавов, упрочняемых термической обработкой.

Дуралюмин — это алюминиевый сплав, применяемый в деформированном состоянии, упрочняемый термической обработкой и естественно стареющий. В состав дуралюминов входит Al, Сu, Mg, Mn, Si и Fe.

Из перечисленных примесей Сu, Mg и Мn вводятся специально, a Si и Fe — случайные примеси. Из них Fe — вредная примесь. Мn вводится для повышения коррозионной устойчивости. Си, Si и Mg, образуя растворимые в алюминии соединения, вызывают упрочнение сплава при термической обработке.

Дуралюмин обычно содержит от 3,5 до 5,5% Сu; 0,4-1,8% Mg; до 1,2% Si; 0,4-l,5% Мn и до 1% Fe. С целью увеличения коррозионной стойкости дуралюмин плакируют чистым алюминием.

Авиаль — сплав, не содержащий меди и поддающийся старению только при повышенных температурах.

Деформируемые алюминиево-магниевые сплавы. Выше уже отмечалось, что присадки Mg и Мn упрочняют алюминий. При этом алюминиево-магниевые сплавы приобретают даже в мягком состоянии значительно более высокие механические свойства, чем чистый алюминий. Сплавы АМг и АМг5 в соответствии с диаграммой состояния (фиг. 206) могут упрочняться термической обработкой, но эффект последней настолько мал, что эти сплавы относят к неупрочняемым термической обработкой. Различают нагартованные (степень нагартовки — 80%), полунагартованные (степень нагартовки — 40%) и отожженные сплавы. При нагреве холодно-деформированных алюминиево-магниевых сплавов до определенной температуры происходит возврат их механических свойств к мягкому состоянию, и при дальнейшем нагреве эти свойства не изменяются (фиг. 207).

Чем выше степень нагартовки, тем ниже температура отжига. Температура отжига алюминиево-магниевых сплавов зависит от состава сплава и находится в пределах 350-450°.

Условия рекристаллизации этих сплавов такие же, как и технического алюминия.

Присадка магния до 3% не снижает коррозионной стойкости алюминия.

С алюминием магний образует соединения, которые либо растворяются в твердом растворе, либо выпадают по границам кристаллов в виде дисперсных выделений. С помощью деформирования в нагретом состоянии и последующей термической обработки грубые кристаллы литой структуры размельчаются и выделения вводятся в твердый раствор.

Тонкие выделения вновь могут выпадать в результате последующей термической обработки; они мало влияют на механические свойства этих сплавов, но снижают коррозионную стойкость.

В особенности нежелательна в этом отношении структура, в которой выделения располагаются в виде непрерывной сетки, так как при этом появляется опасность межкристаллитной коррозии. Для предупреждения последней рекомендуется закалка с 500°.

Все вышеуказанное относится, в частности, ко второй фазе (Al3Mg2) в сплаве АМг5. Перевод этой фазы при закалке в твердый раствор повышает коррозионную стойкость сплава. При искусственном старении такого закаленного сплава вторая фаза выпадает в дисперсной форме. При этом повышается прочность, но коррозионная стойкость резко падает.

Деформируемые сплавы особо высокой прочности в качестве основных присадок содержат медь, магний и цинк. Из этой группы практическое значение в настоящее время имеет сплав В95.

Алюминиевые сплавы для ковки или штамповки, помимо высокой прочности, должны обладать хорошей пластичностью в горячем состоянии. Для этой цели применяют дуралюмин или сплавы, близкие к дуралюмину.

Жароупорные алюминиевые сплавы. От сплавов этого типа требуется, чтобы они обладали высокой механической прочностью при рабочих температурах 200-300°. Это достигается введением в алюминий растворимых в нем элементов. Кроме того, в эти сплавы специально вводят присадки железа и никеля.

Литейные сплавы отличаются от деформируемых более высоким легированием, обеспечивающим образование эвтектики. Наличие эвтектики сообщает сплаву хорошие литейные свойства: жидкотекучесть и сопротивление сплава усадочным напряжением. Однако механические свойства ряда сплавов с эвтектикой очень низки. Исключение составляют силумины — группа алюминиевых сплавов с высоким содержанием кремния. Эти сплавы не упрочняются термообработкой, но их механические свойства повышаются введением перед их отливкой таких веществ, как, например, фтористый натрий и хлористый натрий. Такие сплавы называются модифицированными.

Специальные силумины, помимо кремния, содержат также медь и магний. Поэтому можно для этих сплавов применять упрочняющую термическую обработку.

Из литейных сплавов особенно высокими свойствами обладает сплав магналий, содержащий 10% Mg и подвергающийся упрочняющей термообработке.

Алюминиево-магниевый литейный сплав AЛ13 представляет собой тройной литейный сплав (А1 + Mg + Si), в котором содержание магния таково, что сплав далеко не насыщен.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Сплавы алюминия с магнием обладают высокой

§ 12. Алюминий и магний

Алюминий. Этот металл был впервые открыт Велером в 1827 г. В промышленность он вошел с 1845 г. Алюминий — самый распространенный металл в природе, он составляет 7,45% всей земной коры. В количественном отношении он уступает только кислороду (49,5%) и кремнию (25,7%). Однако алюминий до сих пор не найден в чистом (самородном) состоянии. Он входит в состав глины, полевых шпатов, слюды и многих других минералов. Он добывается из боксита — руды, представляющей собой глину, содержащую до 40-70% окиси алюминия.

В настоящее время алюминий получается путем электролиза в специальных ваннах, где процесс протекает при высоких температурах (до 950°С); при этом алюминий получается в жидком, расплавленном состоянии. Еще недавно алюминий ценился очень высоко. Было время, когда его применяли в ювелирном деле как очень дорогой и редкий металл; кольцо, например, сделанное из алюминия ценилось дороже золотого.

Алюминий — металл серебристо-белого цвета; он мягкий, пластичный, хорошо тянется и прокатывается в холодном состоянии. Его плотность 2,7 (т. е. он в три раза легче меди и в четыре раза легче серебра). На воздухе алюминий покрывается оксидной пленкой, предохраняющей металл от дальнейшего окисления (коррозии). Благодаря постоянно присутствующей оксидной пленке алюминий трудно поддается пайке и сварке, так как температура плавления окиси алюминия намного выше температуры плавления самого алюминия (температура ее плавления около 2050°С). Температура плавления алюминия 660°С, он кипит при 1650°С. Алюминий легко растворяется в едких щелочах. Серная и азотная кислоты его медленно разъедают; в соляной кислоте он бурно растворяется; механической обработке (резанию) поддается хорошо; хорошо тянется в проволоку и прокатывается в листы. Особенно тонкие листы (фольгу) можно получить прокаткой при температуре 430°С.

Чистый алюминий не обладает достаточными литейными свойствами, однако его сплавы, например силумин, имеют очень хорошие литейные свойства. Он жидкотекуч и его усадка не превышает 1,75%. Технический алюминий (различной степени чистоты от 96,5 до 99,7%) выпускается в виде листов, труб, фольги, проволоки, прутков, а также уголка, таврика и полосы.

Прочность чистого алюминия сравнительно невелика, но при легировании его различными добавками прочность может быть значительно повышена. Основными компонентами в сплавах, резко изменяющими свойства алюминия, являются кремний, медь, магний, цинк, а также железо, никель, марганец и хром, которые добавляются для повышения их прочности.

В настоящее время производится много различных алюминиевых сплавов. Они делятся на две группы:

- деформируемые сплавы для обработки их механическими способами;

- литейные сплавы, предназначенные для литья.

Художественные изделия из алюминиевых сплавов, как литейных, так и деформируемых, хорошо полируются до зеркального блеска, напоминающего никелированные поверхности. Они достаточно устойчивы и декоративны в полированном состоянии. Чистый алюминий устойчив против коррозии, а все виды сплавов менее устойчивы.

В настоящее время алюминий и его сплавы получают все большее применение в самых различных отраслях производства художественных изделий из металла. Его используют наряду с чугуном для крупных литых архитектурных деталей и скульптур, для различных предметов убранства интерьеров, которые теперь заменяют бронзовые украшения. Кроме того, алюминий применяется в ювелирном производстве, где он стал заменять серебро и золото.

На рис. 11 изображена алюминиевая литая медаль «Москва».

Рис. 11. Медаль ‘Москва’, литье из вторичного алюминия. Автор Рябов, 1977 г. МВХПУ

Магний. Этот металл по своему внешнему виду очень похож на алюминий. Магний -самый легкий металл, имеющий промышленное значение. Его плотность 1,74; температура плавления 650°С. По своим свойствам он значительно отличается от алюминия: он менее пластичен, его окисная пленка менее прочна, пориста и он легко корродирует. Магний устойчив к едким щелочам, но растворяется в кислотах. Он весьма распространен в природе — около 2,25% всей земной коры. Сырьевое значение в металлургии магния имеют углекислые (магнезит) и хлористые (бишофит) соединения магния.

В качестве сырья для получения магния используются также отходы, остающиеся при выварке поваренной соли. Впервые магний как химическое вещество был получен в 1808 г. (а металлический магний — в 1830 г.), т. е. до открытия алюминия. Магний обладает большой активностью к кислороду — он легко самовозгорается и горит с ярким белым свечением.

Магний в чистом виде применяется только в пиротехнике и при фотографировании для получения световых эффектов; Как конструкционный материал он применения не имеет из-за своих низких механических свойств. В основном магний идет для приготовления легких сплавов. Магниевые сплавы, подобно алюминиевым, разделяются на литейные и деформируемые.

Литейные сплавы состоят из магния, алюминия и марганца, иногда к ним добавляется цинк. В последнее время применяются также добавки меди и кадмия. При нагревании свыше 700°С магний легко окисляется и воспламеняется, поэтому при изготовлении сплавов применяются флюсы, защищающие раскаленные сплавы от соприкосновения с воздухом. Состав флюсов сложен — это хлористые и фтористые соли щелочных и щелочноземельных металлов в различных соотношениях.

Деформируемые сплавы — сплавы, обрабатываемые механическими способами, по химическому составу незначительно отличаются от литейных. Они обычно имеют те же добавки, но в меньших количествах. Эти сплавы применяются для штамповки, прессования и прокатки. Они обрабатываются в нагретом до 300-400°С состоянии. Сплавы способны закаливаться с охлаждением на воздухе.

В области художественной промышленности магниевые сплавы только начинают применяться для изготовления промышленных изделий, предназначенных для интерьера. Следует отметить, что отливки из магниевых сплавов очень хорошо меднятся и латунируются гальваническим способом и после соответствующей отделки они весьма декоративны. Особым достоинством магниевых сплавов для художественных изделий является их малый вес — они почти в четыре раза легче бронзы, что очень существенно при изготовлении крупных изделий.