Анодирование алюминия в домашних условиях технология

Электрооборудование, свет, освещение

В защите от ржавчины и коррозии нуждается каждый металл, в том числе и алюминий, который очень часто используется обывателями в домашних условиях. Если создать на поверхности алюминия плотную и толстую окисную пленку, этого будет вполне достаточно для торможения дальнейшей коррозии, что получается в процессе проведения анодирования алюминия. Самые механически прочные и стойкие пленки получаются при низкотемпературном тонкослойном анодировании алюминия, чем вы и будете заниматься.

Содержание:

Вопросы безопасности

Провести качественно анодирование в домашних условиях — несложно. Безопаснее и удобнее заниматься данной работой на улице или балконе. В ходе процесса вас ждет несколько опасных для здоровья моментов.

Кислота является очень едкой штукой. Хотя она и находится в сильно разбавленном виде и вызывает при попадании на кожу всего лишь слабый зуд, но если она попадет в глаза — может спровоцировать серьезнейшие травмы! Потому желательно при анодировании стали работать в защитных очках и под рукой всегда иметь ведро с водой или слабым содовым раствором.

Во время процедуры анодирования совершается выделение на аноде кислорода, а на катоде — водорода. После смешивания этих газов они образуют известный гремучий газ, который, в принципе, является тем же динамитом. Поэтому при анодировании в закрытом помещении можно погибнуть от первой искры.

Подготовительные работы

Помните, что детали после анодирования становятся больше по размерам. Толщина защитного анодного слоя обычно составляет 0,05 миллиметров. К примеру, резьбы, что раньше закручивались впритирку, после процесса анодирования вообще перестанут закручиваться, так как болту в гайке в этом случае станет теснее на 0,2 миллиметра. А шлифовать анодированную практически невозможно.

Полезно отполировать изделия до зеркального блеска на полировочном кругу. Таким образом, сильно выиграет эстетика детали и снизится вероятность при анодировании «прогара». К слову сказать, анодный слой не маскирует дефекты поверхности — они будут заметны и на обработанном изделии.

Перед гальваникой алюминий нужно хорошо обезжирить. Не стоит держать металл в горячем едком натрии или калии, как это рекомендуется в заводских технологиях, потому что заметно портится чистота поверхности. Лучше использовать кусок хозяйственного мыла и зубную щетку, ведь вам предстоит работать с мелкими деталями. Сначала промойте изделие в теплой воде, затем в холодной.

Очень эффективно действует стиральный порошок: его нужно растворить в горячей воде в пластиковой емкости. Затем следует высыпать туда изделия и хорошо потрясти посудину. После промывки тщательно высушите детали горячим воздухом. Не переживайте за мелкие следы жира: после обезжиривания изделие в руки брать можно, потому что слой жира с пальцев окисляется кислородом моментально.

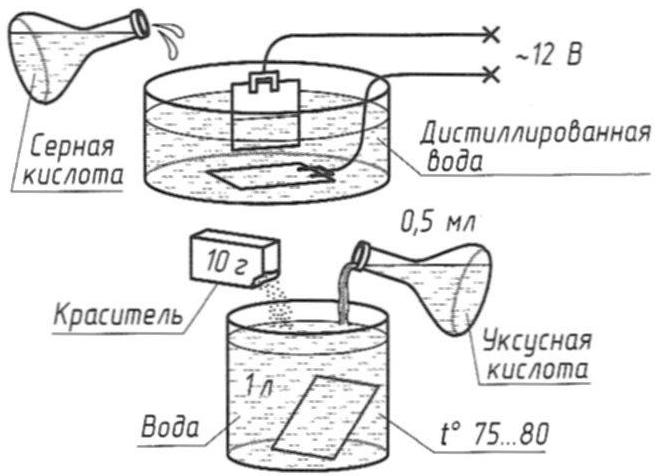

Изготовление электролита

Электролитом для анодирования в домашних условиях служит раствор в дистиллированной воде серной кислоты. Можно использовать и обычную воду из крана, но если можете взять дистиллированную – лучше выбрать её, так как в первом случае немного портится равномерность процесса — распределение на поверхности детали плотности тока.

Серную кислоту глупо делать самостоятельно, а вот дистиллированную воду — очень просто! Если на улице нет снега или дождя, то лед в морозильнике найдется всегда. Добыть дистиллированную воду и серную кислоту можно в местном автомагазине запчастей, ведь эти ингредиенты применяются с целью обслуживания аккумуляторов автомобилей.

Однако там продается кислота в разбавленном виде до плотности 1,27 грамм на сантиметр кубический под названием «Электролит для свинцового аккумулятора». Вам нужно этот электролит смешать с дистиллированной водой в пропорции 1:1.

Если вы возьмете стандартную 5-литровую канистру с электролитом и столько же воды, то в результате вы получите 10 литров раствора для анодирования. Этого хватит для мелких деталей, а для крупных стоит удвоить это количество.

Помните, что при смешивании кислоты с водой будет выделяться много тепла. Если налить воду в кислоту, она моментально вскипит, брызгая в лицо! Именно поэтому рекомендуется лить электролит в емкость с водой тонкой струей, постоянно помешивая стеклянной палочкой. И лучше одеть защитные очки! При попадании кислоты на одежду или кожу следует её немедленно смыть струей воды и промыть раствором соды.

Режимы обработки

Температура процесса анодирования металла составляет -10 — +10 градусов Цельсия. Растущий слой ниже -10 вполне хорош, однако не хватит напряжения, которое выдается блоком питания, для поддержания необходимой силы тока. Выше +10 градусов защитная пленка хоть и будет формироваться, но она получится нетвердой и бесцветной.

Однако рекомендуется прекращать процесс анодирования уже при 5 градусах выше нуля. А дело вот в чем, в углу ванны и на поверхности детали наблюдается разная температура, а при анодировании выделяется много энергии в виде тепла.

Но если не обеспечено принудительное перемешивание електролита, нельзя верить термометру! Однако перемешивать электролит стоит постоянно, ложкой, воздухом, насосом, это нужно для выравнивания температуры на поверхности изделия из алюминия. Иначе на детали образуются участки местного перегрева, а затем — пробои и растрав детали.

Анодная плотность тока должна находиться в пределе 1,6 — 4 Ампер на квадратный дециметр. В таких пределах будет нарастать красивый, окрашенный и плотный защитный анодный слой. Лучше всего додерживаться плотности тока от 2 до 2,2 Ампера/дм2. При меньшей силе тока покрытие будет расти медленно нетолстое. При большей силе тока, чем 4 Ампера/дм2 может возникнуть электрический пробой, и изделие будет быстро растравливаться.

Катодная плотность тока должна быть низкой. Чем ниже этот показатель, тем лучше, потому что это обеспечивает равномерный и мягкий режим распределения плотности тока по поверхности обрабатываемой детали, особенно если она большая. Поэтому запомните, что площадь катода из свинца должна быть в два раза больше площади детали (анода).

Процесс анодирования алюминиевого профиля не оговаривает значения напряжения анод-катод. Однако если ваша цепь имеет ненулевое сопротивление, то нужен приличный вольтаж блока питания. Причем желательно, чтобы вы использовали блок питания с несколькими выходными напряжениями. И вот почему.

Защитный слой, который растет на изделии, диэлектрик. По мере его возрастания постоянно растет его электрическое сопротивление. Чтобы поддерживать требуемую плотность тока, на протяжении всего процесса необходимо регулировать несколько раз силу тока при помощи переменного резистора.

Однако напряжения может не хватить, когда анодный слой станет достаточно толстым. В этом случае нужно добавить напряжения. Поэтому блок питания должен обеспечить на выходе хотя бы два напряжения.

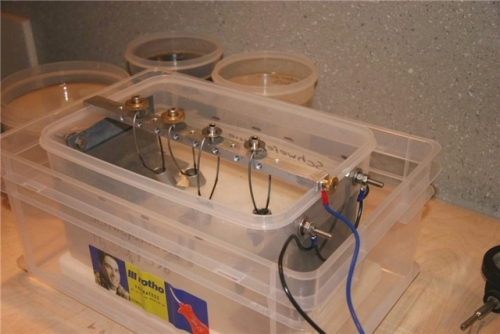

Ванна для анодирования

Перед работой необходимо подготовить оборудование для анодирования. Обычно требуется несколько ванн: для обработки маленьких деталей, недлинных и длинных изделий. Они должны быть из алюминия. Подходящим вариантом также является полиэтилен. В качестве маленькой емкости можно использовать пищевой контейнер или длинный цветочный пластиковый горшок.

Дно и стенки пластиковой ванны желательно покрыть листами алюминия. Можно из листа алюминия вырезать выкройку и согнуть импровизированную «емкость». Смысл этого заключается в обеспечении равномерной плотности тока со всех сторон изделия.

Ванна должна отличаться хорошей теплоизоляцией корпуса, иначе в противном случае электролит будет в ней нагреваться слишком быстро, и его придется чаще менять. Самым простым решением станет оклейка ванны толстым слоем пенопласта – 2-4 сантиметра. Также можете закрепить ванну внутри коробки и промежуток залить строительной пеной.

После этого следует изготовить для ванны свинцовый катод. Его можно сделать из листового свинца, сняв последний с толстых электрокабелей. Напомним, что площадь катода должна в два раза превышать площадь поверхности обрабатываемого изделия. При этом не учитывается поверхность катода, которая прислонена к стенке. В катодной пластине должны присутствовать отверстия для выхода газа.

Вы можете собрать катод из нескольких кусков свинца, если нет одного. Куски рекомендуется паять мощным паяльником, толстым швом вдоль стыков. Постарайтесь, чтобы катод повторял конфигурацию поверхности детали, обращенной к нему. Вывод из ванны контакта выполните полоской того же материала. Хотя также принято использовать и толстый медный провод в изоляции. Место припайки изолируйте силиконовым герметиком.

Процесс анодирования

Итак, в пластиковую ванну вы залили электролит, на выходе имеется блок питания с током. Для регулирования силы тока к цепи при анодировании титана или алюминия подключите проволочный переменный резистор. В емкости находятся 2 предмета: свинцовый катод в виде пластины и анод – обрабатываемое изделие. При подаче на них тока происходит выделение кислорода и начинает расти анодный защитный слой.

При создании качественного электрического контакта между свинцом и деталью вы будете наблюдать микропузырьки кислорода, что медленно поднимаются со всей поверхности изделия. Их диаметр крайне мал, их течение напоминает струйки дыма. Длительность процесса стоит контролировать визуально — по окрасу детали.

Для мелких деталей она составляет 20-30 минут, для больших изделий — час-полтора.

После того, как деталь полностью покроется налетом серо-голубого цвета, её следует достать из ванной, вымыть под струей холодной воды и протереть ваткой, что смочена в крепком марганцовом растворе, для удаления побочных продуктов реакции. Поверхность должна быть блестящей, светло-серой, гладкой.

После процесса анодирования дома некоторые изделия приобретают темно-матовый оттенок, все зависит от режима анодирования. Для окраски анодированных изделий погрузите их в раствор анилинового красителя, что подогрет до 50—60 градусов по Цельсию. Перед работой раствор профильтруйте, потому что мелкие крупинки нерастворившегося красителя способны образовывать на поверхности металла пятна. Интенсивность окраски обычно составляет не больше 15—20 минут.

После того, как деталь приобрела красивый оттенок и твердый, не рыхлый защитный слой, необходимо его зафиксировать. Дело в том, что это покрытие на микроуровне имеет пористую структуру, которая является проницаемой для воздуха и воды. Такой слой металл хорошо защищает от механических повреждений, но слаб против химического.

Существует несколько методов, которые помогают закрыться микропорам. Самый простой – проварить после анодирования детали в кастрюле в воде в течение полчаса. Лучше использовать дистиллированную воду. Также детали можно подержать на паровой бане, также на протяжении получаса.

Вы уже знаете, что существует несколько технологий анодирования алюминия и деталей из него. Они отличаются условиями рабочего процесса, а если быть конкретнее – то температурой електролита, которая является основным фактором, который влияет на качество анодного защитного слоя. В домашних условиях предпочтительнее выбрать вариант холодного анодирования, ведь в этом случае покрытие получается качестве и толще, а деталь приобретает красивый оттенок и блеск.

Анодируем алюминий в домашних условиях

[Анодирование алюминия в домашних условиях] своими руками необходимо, если вы хотите, чтобы материал бы защищен от коррозии и прослужил как можно дольше.

Алюминий очень часто используется в домашнем производстве и быту, поэтому знать, как обеспечить его защиту своими руками, не прибегая к помощи специалистов, будет полезно каждому.

Благодаря анодированию на поверхности металла появляется плотная и толстая окисная пленка, которая защищает его от коррозии и других негативных факторов воздействия природной среды.

Наиболее прочную и стойкую пленку вам поможет создать технология тонкослойного анодирования, о которой вы узнаете в этой статье.

Подготовка к анодированию

Своими руками анодирование может провести любой, однако нужно создать минимальные меры предосторожности, прежде чем начинать работу. Лучше всего, чтобы процесс проходил на открытом воздухе: на улице или хотя бы на балконе.

Также нужно подумать о самозащите, т.к. в ходе анодирования вы будете иметь дело с кислотой, а это химическое вещество, которое способно вызвать неприятный зуд при попадании на кожу, и куда более тяжелые травмы, если попадет на слизистую оболочку глаз.

Процесс анодирования своими руками вы можете увидеть на фото.

Лучше всего заниматься анодированием в защитных очках и заранее подготовить воду или слабый содовый раствор, чтобы, в случае чего, сразу же промыть участок, на который попала кислота.

Анодирование ни в коем случае нельзя проводить в закрытом помещении, т.к. вы будете иметь дело с выделениями кислорода и водорода, которые появляются на аноде и катоде.

В результате получится электрохимическое соединение по свойствам аналогичное динамиту.

Если создавать подобное электрохимическое соединение в закрытом пространстве, то для серьезных травм и даже смерти будет достаточно одной искры, которую выделяет электрохимическое соединение.

Прежде чем приступать к работе, учитывайте размер деталей: после процесс анодирования они увеличатся в размере как минимум на 0.5 мм – такова толщина защитного слоя, который создается в ходе процесса.

Если до анодирования детали закручиваются впритирку, то после его окончания они, скорее всего, совсем не будут закручиваться и вся работа пройдет зря.

Поэтому проследите, чтобы материалы свободно двигались до начала анодирования, чтобы потом не пришлось начинать заново всю работу, т.к. шлифовать анодированную поверхности практически бесполезно.

Однако можно отполировать детали с помощью полировочного круга так, чтобы они приобрели зеркальный блеск. Это вполне можно сделать своими руками.

Благодаря этому процессу изделия будут выглядеть лучше, а также уменьшиться вероятность прогара, который нередок при анодировании.

Кроме того, технология анодирования никак не влияет на дефекты деталей – если они есть, то и после окончания работ останутся заметны.

Гальваника – необходимый этап, предшествующий основной работе. Перед ней металл нужно тщательно обезжирить. Для этого лучше использовать хозяйственное мыло и щетку.

Некоторые советуют подержать металл в натрии или калии, но от этого поверхность может испортиться. Нужно промыть изделия попеременно сначала в горячей, а затем в холодной воде.

В пластиковую емкость нужно добавить стиральный порошок и растворить его в горячей воде, а затем засыпать туда детали и потрясти их. После промывки нужно высушить твердое тело деталей под горячим воздухом.

Чтобы провести анодирование, вам понадобится электролит, который можно сделать своими руками. Для домашнего изготовления чаще всего используют серную кислоту, которую разводят в дистиллированной воде.

Купить и воду, и кислоту вы сможете в любом магазине автозапчастей, чтобы не тратить время на их самостоятельное изготовление.

Нужно только учитывать, что в магазинах кислота выпускается разбавленной, поэтому пропорции для смешивания жидкости должны быть 1:1. Процесс анодирования требует около 10 литров электролита для мелких деталей и 20 – для крупных.

Следовательно, вам понадобится 5 литров раствора и 5 литров воды, чтобы получить нужное количество.

Вливать воду в кислоту нужно постепенно, тонкой струей, т.к. жидкость моментально нагревается и при большом потоке просто закипит и начнет брызгать. Не забывайте размешивать смесь с помощью стеклянной палочки и надеть очки перед работой.

Если кислота попала на кожу или одежду, то ее нужно удалить с помощью воды, а затем промыть участок содовым раствором.

Этапы работ

При проведении анодирования деталей, температура должна оставаться в следующем диапазоне: от -10 до + 10 градусов.

Если она будет ниже, то напряжения у блока питания будет недостаточно, чтобы поддерживать нужную силу тока, а если выше, то не сформируется твердое защитное покрытие – оно будет мягким и бесцветным и не сможет защитить металл.

Лучше всего заканчивать анодирование, когда температура достигла +5 градусов, т.к. в углах ванны и на поверхности предмета будет разная температура, а процедура анодирования позволяет выделять достаточное количество тепла.

Кроме того, процесс перемещения электролита должно быть постоянным: мешать его можно с помощью воздуха, ложки или насоса, чтобы температура на поверхности обрабатываемого изделия и алюминия была примерно одинаковой.

Разница же температур приведет к тому, что некоторые участки детали перегреются, а затем на них появятся пробои или случится растрав изделия.

Чтобы провести твердое анодирование под золото, вам понадобится специальное оборудование. Чаще всего это несколько ванн, в одной из которых будут обрабатываться детали из алюминия, а другая – маленькая емкость.

Для нее можно использовать пищевые контейнеры или пластиковые горшки. Стенки и дно ванн нужно покрыть алюминиевыми листами, либо сделать из них специальную выкройку и согнуть ее так, чтобы получилась емкость.

Это нужно, чтобы создать равномерную плотность тока с каждой стороны изделия.

Корпус ванны должен обладать хорошей теплоизоляцией, иначе электролит будет нагреваться слишком быстро, и жидкость придется постоянно менять.

Проще всего создать теплоизоляционный слой, оклеив стенки пенопластом толщиной 2-4 см, либо залить промежутки пеной для строительства.

После того как вы залили в ванну электролит, на выход нужно поставить блок питания, генерирующий ток. Чтобы регулировать силу подачи тока, присоедините резистор к цепи.

Если контакт качественный, то вы увидите кислородные пузырьки, которые будут появляться по всей поверхности изделия. Они небольшие по диаметру и по течению напоминают струи дыма.

Длительность этого процесса зависит от скорости окраски деталей – под золото или в другой цвет. Окрашивание в цвет будет заметно визуально, поэтому никаких других приспособлений не требуется.

Скорость окрашивания под золото, в черный цвет и другие оттенки зависит от размера детали: для маленьких объектов это около 20-30 минут, для больших – 60-90 минут.

После того как вся деталь приобретет нужный цвет, достаньте ее из емкости и промойте под холодной водой, а затем протрите ваткой, смоченной в растворе марганцовки – это поможет удалить лишние микроэлементы, получившиеся в ходе реакции, но поможет сохранить цвет под золото или другой.

После изъятия детали, она должна иметь светло-серый цвет, быть гладкой и блестящей.

В зависимости от режимов анодирования, изделия могут приобрести различный цвет: серый, темно-матовый, золотой и т.д. Чтобы дополнительно окрасить детали, нужно поместить их в анилиновый краситель, который нагреет деталь до 50-60 градусов.

Перед тем как начинать цветное анодирование, нужно отфильтровать раствор, чтобы на поверхности деталей не образовались пятна, которые появляются от оставшихся мелких крупинок красителя.

Чтобы окрасить изделия и получить нужный цвет, обычно достаточно 15-20 минут.

После того как необходимый цвет (черный, под золото и др.) и защитный слой правильной консистенции (твердый и блестящий) получен, нужно дополнительно зафиксировать его, чтобы со временем он не слез.

Поскольку анодирование под золото создает пористую структуру материала, которая не устойчива к химическим воздействиям, хоть и тщательно защищена от механических воздействий.

Технология закрытия микропор на металле может быть различной. Легче всего проварить анодированные детали в воде на плите в течение 30 минут. Для варки лучше всего использовать дистиллированную воду, т.к. она придаст материалу больше защитных свойств.

Другой способ: сделать для деталей паровую баню, в которой они должны находиться также не менее получаса.

Технология работы с алюминием может несколько отличаться, в зависимости от типа детали и материала, но в целом все этапы анодирования материала выглядят подобным образом.

Отличия могут быть в температуре электролита, однако рекомендуется следовать в этом приведенным цифрам, т.к. в ином случае защитные свойства материала будут недостаточны, либо вы получите не тот цвет, который вам был нужен.

Если вы проводите анодирование под золото и другие цвета, то лучше всего выбирать холодный способ, т.к. в этом случае слоя покрытия будет более толстым, а сами детали приобретут красивый цвет: под золото, черный или другие оттенки, а также будут блестеть.

Анодирование алюминия в домашних условиях: технология процесса

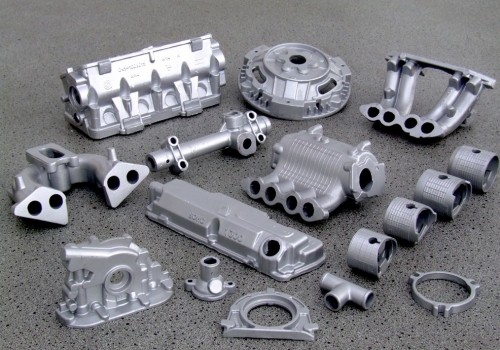

Внешняя обработка металлических сплавов широко применяется в различных сферах с целью обеспечения декоративных и защитных свойств. Анодирование (анодное окисление или оксидирование) также позволяет наделять конструкции и детали особыми эстетическими или технико-эксплуатационными качествами путем образования пленочного покрытия. Обычно такие процессы организуются на производствах и в строительной сфере, но и в быту возможно упрощенное анодирование алюминия. В домашних условиях данный процесс организуется с помощью доступных химических материалов и соответствующей технической оснастки.

Общие сведения о технологии

Процесс анодирования состоит из нескольких технологических этапов, среди которых механическая и химическая подготовка, непосредственно создание покрытия и при необходимости – коррекция и доработка изделия. Первичная механическая обработка выполняется с целью ликвидации царапин, рисок, вмятин и других дефектов на поверхности, которые не позволят качественно выполнить операцию. В частности, цветное анодирование алюминия требует обеспечения максимальной гладкости поверхностей заготовки, что позволит ей придать естественный блеск с отливом. Обработка производится путем шлифования и полировки, но от крупных абразивов стоит отказаться. Оптимальным вариантом станут фетровые и войлочные круги. Уже на этом этапе можно предусмотреть элементы химической подготовки – например, в качестве полировочных паст задействуется венская известь или та же окись алюминия. Иногда производится и химическая электрополировка на специальном оборудовании.

Что касается прямой химической подготовки, то она выполняется посредством операций обезжиривания, травления и осветления. Уже в процессе анодирования может производиться окрашивание или уплотнение. Опять же, в бытовой сфере данный метод обработки чаще используется для декоративного изменения цвета. Анодирование алюминия позволяет наделять заготовку светло-серым, черным, красным, синим и другими оттенками. Отдельную категорию палитры занимают имитирующие цвета – например, с эффектом старения или «под бронзу».

Подготовка электролита

В домашних условиях, как уже говорилось, в силу ограничения доступности химических материалов приходится использовать упрощенные методы организации процесса. Главным образом компромисс приходится на этап подготовки электролита. Чаще всего домашние умельцы применяют для таких целей раствор серной кислоты, разбавленной в дистиллированной воде. Можно ограничиться и водой из крана, но цветное анодирование алюминия в этом случае может получиться некачественным – в частности, с явными признаками неравномерности покрытия. Только дистиллированная жидкость позволит обеспечить распределение оптимальной плотности токов по всей поверхности детали.

Серную же кислоту можно приобрести в автомагазинах. Она продается открыто для заправки аккумуляторных блоков электролитической смесью. Приобретать следует составы для свинцовых батарей, которые реализуются в разбавленном состоянии с плотностью порядка 1,27 грамма на 1 м3. Смешивать такую кислоту с дистиллированной водой нужно в соотношении 1:1. То есть при подготовке электролита с заполнением 10-литровой ванны потребуется канистра серной кислоты объемом 5 л и столько же чистой воды. И уже на этапе разбавления двух компонентов стоит учитывать технику безопасности, с которой выполняется анодирование алюминия. В домашних условиях без специальной защиты можно получить ожоги в процессе смешивания воды и серной кислоты. Резкое добавление жидкости в агрессивную среду спровоцирует кипение с выбросом брызг. Поэтому важно организовать добавление воды в кислоту таким образом, чтобы вода лилась медленно и тонкой струйкой.

Подготовка емкости для анодирования

Анодирование производится в емкости с электролитом, подготовкой которой следует заняться в отдельном порядке. Для больших конструкций или деталей нужно использовать ванну, причем тоже изготовленную из алюминия. Небольшие по размеру заготовки обрабатываются в контейнерах, горшках или тазах, которые могут быть выполнены из пластиков. Иногда неподходящие по характеристикам емкости дополнительно покрываются листами данного металла. Оптимально, если дно и стены будут герметично покрыты алюминиевым слоем. Это позволит равномерно распределить ток с охватом всех сторон заготовки. Далее емкость следует теплоизолировать уже с наружных сторон. Дело в том, что анодирование алюминия в домашних условиях не позволяет точно регулировать тепловой режим корпуса емкости и его содержимого. Поэтому следует заранее выполнить утепление конструкции с помощью пенопласта толщиной 2-3 см. Если планируется регулярно применять анодирование, то можно подготовить специальную ванну с фиксацией на профильном герметичном каркасе и заливкой монтажной пеной.

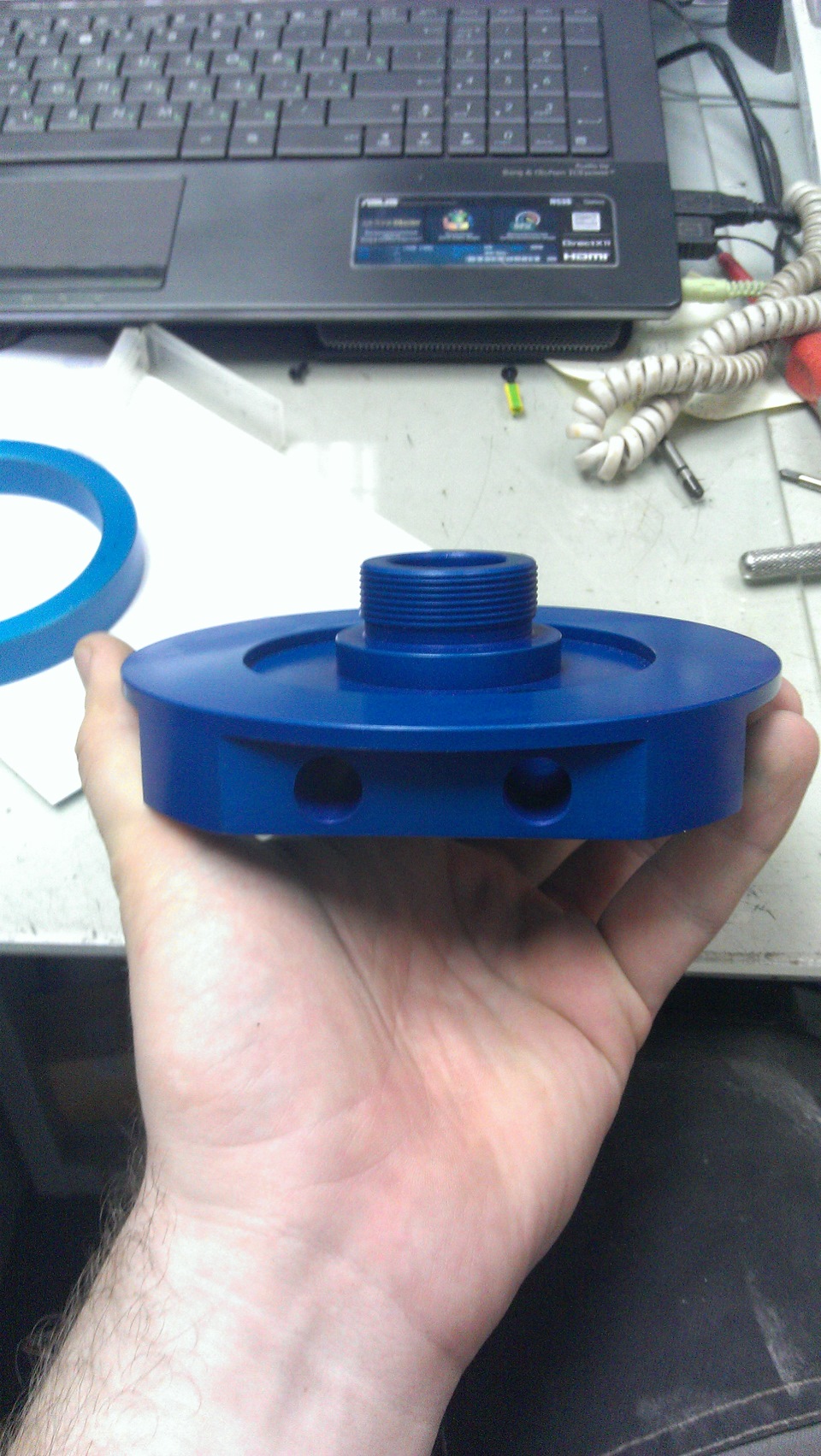

На заключительном этапе подготовки емкости изготавливается свинцовый катод, который будет подключен к ванной. В этой части надо учитывать, что площадь электротехнического элемента должна вдвое превышать целевую площадь анодирования алюминия. Своими руками катод можно выполнить из листового свинца, снятого с защитной оболочки толстого кабеля. Также в этом элементе должны быть предусмотрены небольшие отверстия, которые позволят выпускать газ в процессе обработки.

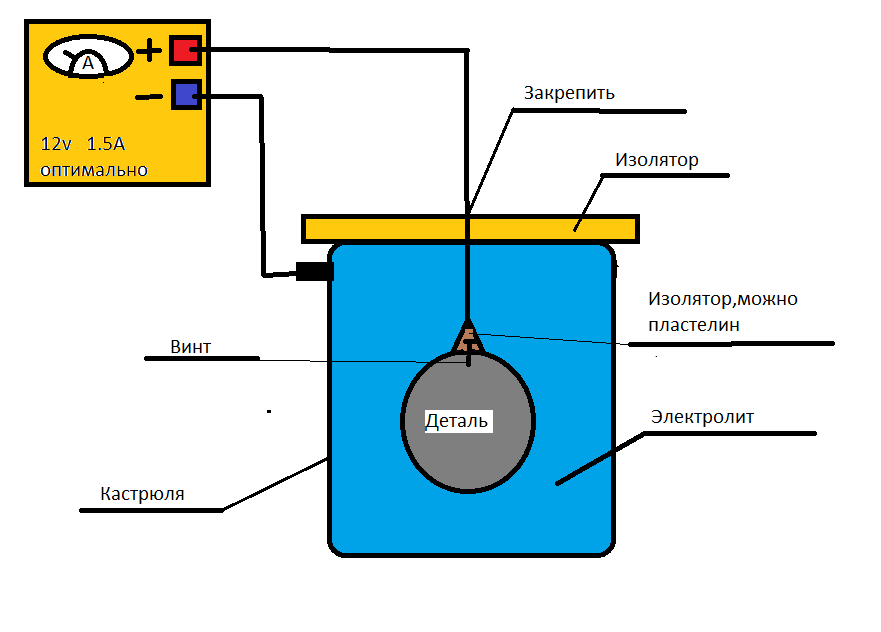

Закрепление детали

Перед началом процесса анодирования деталь должна быть прочно зафиксирована на подвесных приспособлениях для более плотного электрического контакта. В качестве подвесных устройств рекомендуется использовать алюминиевые конструкции или сплавы на основе титана с дюралем. Само крепление может производиться с помощью винтовых или пружинных зажимных механизмов. Для дополнительной страховки нередко применяют и алюминиевую тугую проволоку. Участки конструкции, которые не будут участвовать в контакте, необходимо изолировать. Это можно сделать или посредством ленты из полиэтилена, или с помощью кислотостойкого лака. Второй метод требует дополнительной осторожности, поскольку цветное анодирование алюминия в домашних условиях предусматривает максимальное исключение факторов стороннего влияния на поверхности заготовки. То есть обработка лаком должна быть произведена заблаговременно с полным просыханием поверхности. Также следует учитывать, что неплотный контакт подвесной системы с целевым материалом может вызвать перегрев последнего. Данный эффект, в свою очередь, приведет к разрушению оксидного покрытия и снижению прочности нанесенной пленки.

Оптимальный режим обработки

Оптимальный температурный режим для оксидирования находится в диапазоне от -10 до 10 °C. Выход за эти пределы предполагает определенные риски с точки зрения получения качественного цветного покрытия. Так, низкая температура не позволит домашней электротехнической системе поддерживать достаточную для обработки силу тока. И напротив, увеличение теплоты даст возможность сформироваться плотному слою, но пленка может получиться не столь выразительной в своем оттенке. Впрочем, анодирование алюминия в домашних условиях в черный или светло-серый цвета вполне может выполняться и в повышенном термо-режиме. Другое дело, что уже механическое состояние поверхностной структуры заготовки будет отличаться на разных участках. Это происходит из-за того, что имеет место неравномерность распределения тепла по всему объему электролита. Уделять внимание также следует и плотности тока на аноде. Рекомендуется поддерживать величину в пределах 1,6 — 4 Ампер на 1 дм 2 . При такой подаче тока можно получить плотно окрашенный долговечный защитный слой. Понижение этого показателя обеспечит тонкий слой, а повышение будет способствовать растравлению изделия.

Процесс анодирования

К моменту начала процесса должна быть подготовлена емкость, катод с блоком питания, целевая деталь, подвесная конструкция и электролитическая смесь. Для регулировки силы тока необходимо подключить к электротехнической цепи переменный резистор. В емкости должны находиться два объекта – подготовленный катод из свинца и заготовка. При подаче тока начнется процесс выделения кислорода и деталь будет получать прирост защитного слоя. Об эффективности реакции можно судить по интенсивности выделения микропузырьков кислорода, которые будут медленно отходить от поверхности заготовки. Что касается времени обработки, то стандартная технология анодирования алюминия для небольших элементов предусматривает 20-30 мин. Крупные заготовки обрабатываются в течение 30-60 мин. Когда деталь обретет темно-матовый цвет, ее можно погрузить в раствор с анилиновым красителем с нужным оттенком. На окрашивание отводится еще в среднем 15-20 мин.

Закрепление результата анодирования

Когда деталь обретет необходимый цвет, новый слой на поверхности нужно будет зафиксировать. Потребность дополнительного укрепления обусловлена тем, что анодированное покрытие имеет пористую структуру, легко проницаемую для воды и воздуха. Поэтому сразу после окрашивания следует обеспечить закрытие микропор. Простейший метод для достижения этого эффекта заключается в процессе варки в дистиллированной кипящей воде. На эту процедуру следует отводить порядка 30-40 мин. Но если процесс анодирования алюминия осуществлялся при низком температурном режиме, то лучше от этого способа отказаться в пользу паровой бани. Деталь удерживается под интенсивным воздействием парогенератора также на протяжении 30 мин, после чего промывается и сушится.

Альтернативные методы

В данном случае был рассмотрен простейший метод оксидирования сернокислотным электролитом. Но если требуется получить более качественное покрытие, то можно воспользоваться и технологией анодирования алюминия в сульфосалициловой кислоте, которая образует тонкие, но плотные слои покрытия. Это обусловлено тем, что электролит оказывает минимальное воздействие на металл с точки зрения его растворимости. Но и данный эффект при необходимости можно восполнить, добавив в активную смесь ту же серную или щавелевую кислоту. Распространена и обработка в двухкомпонентных сульфосалицилатных средах. Она, напротив, благодаря медленному повышению температуры анода позволяет при сохранении небольшой силы тока наращивать толстые и прочные покрытия.

В качестве альтернативы можно предложить и так называемый метод холодного оксидирования. В этом случае процесс происходит в условиях температуры ниже нуля. Уже отмечались риски при использовании пограничных температурных значений, но этот вариант себя оправдывает, когда нужно получить не декоративное, а защитное основание на поверхности. Иными словами, холодное анодирование алюминия при температурном режиме порядка -10 °C не позволит обеспечить детали выраженный декоративный оттенок, но зато сделает прочнее ее наружную структуру. Но, опять же, этот метод потребует использования электротехнического оборудования, которое сможет стабильно поддерживать ток под напряжением более 12В.

Техника безопасности

Как уже отмечалось, особые требования безопасности следует соблюдать в операциях с электролитом. Желательно работать в перчатках и защитных очках. Рабочая воздушная среда при этом тоже будет представлять опасность, поэтому организовывать процесс следует в помещении с активной приточно-вытяжной системой вентиляции. Все емкости с взрывоопасными и горючими смесями должны быть удалены от ванны и электротехнического оборудования, обеспечивающего процесс анодирования алюминия. В домашних условиях также имеет смысл проводить операцию с наличием ручных средств огнетушения. Отдельное внимание уделяется и последующей чистке оборудования. Емкость и вспомогательную оснастку следует промыть в специальных растворах, а остатки электролита утилизировать.

Заключение

Оксидирование металлов кислотами в основном используется как обрабатывающая процедура в производственных условиях. Но в последнее время к ней все чаще присматриваются и простые обыватели. Для чего же может потребоваться в бытовой сфере такое покрытие? Анодирование алюминия позволяет изменять эстетические качества материала, но в большинстве случаев технологию используют с практическими целями защиты. Качественный оксидированный слой на поверхности металла позволяет минимизировать процессы коррозии. В случае с алюминием это могут быть детали автомобилей, инженерной техники, листы кровельных покрытий и элементы других строительных конструкций. Существуют и менее сложные способы подобной защиты, но электрохимическая обработка путем анодирования обеспечивает повышенную степень предохранения структуры металла от внешних воздействий.

Анодирование алюминия в домашних условиях

Сущностью процесса анодирования является наращивание оксидного покрытия, которое на алюминии и его сплавах выполняет защитную функцию от воздействий среды. Другое название – анодное оксидирование. Кроме того, оксидирование применяют для повышения эстетичности внешнего вида изделий.

Устраняются поверхностные дефекты– небольшие царапины, мелкие сколы. Можно имитировать покрытие драгоценными металлами или повысить адгезивные свойства. Покрытие можно наносить не только на производстве, но и дома.

Анодирование алюминия в домашних условиях пользуется большой популярностью у домашних умельцев. В изделиях, подвергнутых анодному оксидированию, повышается стойкость защитного покрытия.

Общие сведения о технологии анодирования

Технология анодирования алюминия схожа с гальванической обработкой. Оседание ионов оксидов раствора на заготовке происходит в жидком электролите при высоких или низких температурах. Использование нагретого раствора возможно в промышленных установках, где есть возможность тщательного контроля и регулирования напряжения и силы тока в автоматическом режиме.

В домашних условиях обычно пользуются холодным методом. Данный способ достаточно прост, не требует постоянного контроля, а оборудование и расходные материалы — доступны. Для приготовления раствора можно использовать электролит, применяемый в свинцовых автомобильных аккумуляторах. Он продается в каждом автомагазине.

Высокая прочность защитной оксидной пленки зависит от ее толщины, которая в домашних условиях получается при обработке в холодном растворе. Наращивание производится ступенчатым регулированием рабочего тока.

Оксидирование алюминия в черный цвет относится к цветному анодированию. Черный цвет получают в два этапа. Вначале наносится бесцветная пленка электролитическим способом, а затем заготовку помещают солевой раствор кислот. В зависимости от кислоты цвет может быть от бледной латуни до насыщенного черного. Черный алюминий широко используется в строительстве и отделке.

Подготовительный процесс

Для получения гладкой поверхности на стадии подготовки необходимо заготовку отполировать. С помощью войлочного или другого полировального круга устраняются царапины, затягиваются большие поры. Отсутствие микронеровностей снижает вероятность появления прогаров. Анодная пленка не способна скрыть внешние дефекты.

Перед анодированием алюминия необходимо определиться с размерами обрабатываемых деталей. Получаемый слой имеет толщину 50 микрон, поэтому на обработанную резьбу невозможно будет накрутить гайку. Если же детали соединяются с помощью посадки, то не стоит забывать, что после анодирования детали шлифовке не подлежат.

Проведение анодирования в домашних условиях

Для проведения процесса необходимы емкости. Емкости для анодирования должны соответствовать размерам деталей, быть чуть больше. В связи с чем обычно пользуются несколькими ваннами. Материал емкостей – алюминий. Но если изделия небольшого размера, то подойдут пластиковые контейнеры. Только на дно и вдоль стенок необходимо уложить алюминиевые листы. Это необходимо, чтобы создать ток равномерной плотности по всему объему.

Электролит нуждается в изоляции от внешнего воздействия тепла. При нагревании его придется менять. Для исключения нагрева емкости снаружи покрываются слоем теплоизоляции. Ее можно обклеить пенопластом до 50 мм толщиной или, поместив в короб, заполнить свободное пространство монтажной пеной.

Раствор серной кислоты получают путем разбавления электролита для автомобильных аккумуляторов дистиллированной водой в пропорциях один к одному. Купив канистру емкостью 5 литров, раствора можно получить 10 литров.

Смешивание, когда в кислоту добавляется вода, сопровождается обильным тепловыделением, и она буквально вскипает разбрызгиваясь. Поэтому в целях безопасности серную кислоту вливают в емкость с водой.

Перед началом анодирования алюминия его подвергают химической подготовке. Химическая подготовка – процесс обезжиривания. В промышленных условиях обработку проводят едким натром или калием. Но в домашних условиях лучше пользоваться хозяйственным мылом. Зубной щеткой и мыльным раствором с поверхности хорошо удаляются загрязнения. После чего сначала заготовки промываются теплой водой, а затем — холодной.

Альтернативой хозяйственному мылу служит стиральный порошок. Растворив его в закрытом пластиковом контейнере и поместив туда обрабатываемые детали, необходимо интенсивно встряхнуть. Затем детали промываются и просушиваются потоком горячего воздуха. Активный кислород, содержащийся в стиральном порошке, защищает обезжиренные изделия, даже если их взять голыми руками.

Подготовка электролита

Растворы кислот считаются небезопасными реактивами, поэтому для проведения анодирования алюминия в домашних условиях прибегают к другому типу раствора. Для его приготовления используют соль и соду, которые всегда есть под рукой.

Для приготовления электролита берут две пластмассовые емкости. В них наводят солевой и содовый составы, соблюдая пропорцию: на порцию соли или соды 9 порций дистиллированной воды.

Анодирование в домашних условиях

После растворения компонентов раствор выдерживается с целью оседания не растворившихся частиц на дно. При переливании в емкость для анодирования его необходимо процедить.

Способы анодирования алюминия

Разработано несколько способов обработки алюминиевых сплавов, но широкое применение нашел химический способ в среде электролита. Для получения раствора используют кислоты:

- серную;

- хромовую;

- щавелевую;

- сульфосалициловую.

Для придания дополнительных свойств в раствор добавляют соли или органические кислоты. В домашних условиях в основном используют серную кислоту, но при обработке деталей сложной конфигурации предпочтительнее использовать хромовую кислоту.

Процесс происходит при температурах от 0°С до 50°С. При низких температурах на поверхности алюминия образуется твердое покрытие. При повышении температуры процесс протекает значительно быстрее, но покрытие обладает высокой мягкостью и пористостью.

Технология твердого анодирования алюминия

Кроме химического метода в некоторых случаях используются следующие методы анодирования алюминия:

- микродуговое;

- цветное:

- адсорбцией;

- опусканием в электролит;

- опусканием в красящий раствор;

- гальваникой;

- интерферентное;

- интегральное.

Теплое анодирование

Способ теплого анодирования используется для получения основы под покраску. Покрытие пористое, но за счет этого обладает высокой адгезией. Нанесенная сверху эпоксидная краска надежно защитит алюминий от внешних воздействий.

Недостатком считается низкая механическая прочность и коррозионная стойкость покрытия. Оно разрушается при контакте с морской водой и активными металлами. Данный способ можно произвести в домашних условиях.

Процесс протекает при комнатной температуре или выше (не более 50°С). После обезжиривания заготовки устанавливаются на подвесе, который удерживает их в растворе электролита.

Анодирование продолжается до тех пор, пока на поверхности не появится покрытие молочного цвета. После снятия напряжения заготовки промываются в холодной воде. Затем детали подлежат окрашиванию. Красят их путем помещения в емкость с горячим красителем. После чего полученный результат закрепляют на протяжении 1 часа.

Методы цветного анодировния алюминия

Холодная технология

Для проведения анодирования алюминия необходимы:

- источник питания 12 В (АКБ, стабилизатор);

- алюминиевые провода;

- реостат;

- амперметр;

- емкости для растворов.

Холодная технология отличается тем, что рост анодированного покрытия со стороны металла протекает с большей скоростью, чем его растворение с внешней стороны.

Вначале проводятся подготовительные работы, описанные выше. Затем детали необходимо закрепить. Не следует забывать, что под крепежным элементом пленка не образуется. А подвешенные заготовки при опускании в емкость не должны касаться стенок и дна.

К деталям от источника питания подключается анод, соответственно к емкости катод. Плотность тока подбирается в пределах 1,6-4 А/дм2. Рекомендуемые значения 2-2,2 А/дм2. При малых значениях процесс будет протекать медленнее, а при больших может возникнуть пробой цепи и покрытие начнет разрушаться.

Не рекомендуется, чтобы температура электролита поднималась выше 5°С. При анодировании электролит нагревается не равномерно. В центре он теплее, чем в углах емкости, поэтому необходимо постоянное перемешивание.

Продолжительность анодирования при холодном способе составляет около получаса для небольших элементов. Для крупных деталей продолжительность может составлять 60-90 минут. На окончание процесса указывает измененный цвет на поверхности алюминиевого изделия. После отсоединения проводов деталь промывается.

Закрепление результата

Качество анодирования алюминия зависит от завершающего этапа – закрепления покрытия. Для этого после нанесения покрытия и промывки детали помещают на четверть часа в раствор марганца. После выемки необходимо детали промыть под горячей и холодной водой для удаления из пор остатков раствора.

Перед окрашиванием необходимо закупорить микроскопические поры на пленке. Для чего изделия кипятят в дистиллированной воде в течение 30-40 минут.

Технология анодирования алюминия в домашних условиях – подробная инструкция и детали

Современные приспособления, изготовленные из металла, очень сильно отличаются от тех, что делались 30-50 лет тому назад. Они стали лёгкими, устойчивыми к вредным воздействиям, минимально опасными для жизни. Анодированный алюминий занимает одно из ведущих мест среди металлов, которые применяются для изготовления таких приспособлений.

Анодированный алюминий давно и прочно занял место стали и чугуна там, где кроме прочности и устойчивости к внешним воздействиям требуются другие главные качества – лёгкость и пластичность. Он значительно легче стали, поэтому с успехом заменил её в десятках тысяч единиц продукции, используемых в самых разных областях – промышленности, медицине, туризме, спорте.

С появлением технологии анодирования к замечательным свойствам алюминия добавились результаты химической модификации – высокая коррозионная стойкость и сопротивляемость к механическим воздействиям.

Общие сведения о технологии анодирования

Технология анодирования алюминия схожа с гальванической обработкой. Оседание ионов оксидов раствора на заготовке происходит в жидком электролите при высоких или низких температурах. Использование нагретого раствора возможно в промышленных установках, где есть возможность тщательного контроля и регулирования напряжения и силы тока в автоматическом режиме.

В домашних условиях обычно пользуются холодным методом. Данный способ достаточно прост, не требует постоянного контроля, а оборудование и расходные материалы — доступны. Для приготовления раствора можно использовать электролит, применяемый в свинцовых автомобильных аккумуляторах. Он продается в каждом автомагазине.

Высокая прочность защитной оксидной пленки зависит от ее толщины, которая в домашних условиях получается при обработке в холодном растворе. Наращивание производится ступенчатым регулированием рабочего тока.

Результат анодирования алюминия

Черное анодирование алюминия

Оксидирование алюминия в черный цвет относится к цветному анодированию. Черный цвет получают в два этапа. Вначале наносится бесцветная пленка электролитическим способом, а затем заготовку помещают солевой раствор кислот. В зависимости от кислоты цвет может быть от бледной латуни до насыщенного черного. Черный алюминий широко используется в строительстве и отделке.

Алюминиевый профиль браш и сатинированные смесители Premial®

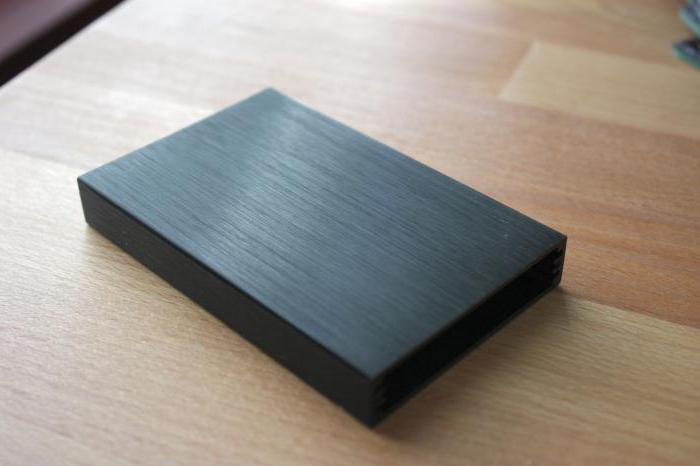

Изделия, обработанные до зеркального блеска часто царапаются при эксплуатации и со временем тускнеют. На полированных металлах видны следы от прикосновений, лишние блики от прямого солнечного света часто не дают рассмотреть изделие. Поэтому на пике популярности сейчас качественно выполненное сатинирование (satin finishing) — декоративно-отделочная операция для предотвращения коррозии, для улучшения внешнего вида, для придания изделию полублестящей поверхности от микронеровностей.

Сатинирование и браширование металлов — это техника направленного шлифования поверхностей путем нанесения крупных или мелких равномерных царапин-рисок в заданном направлении. После такой обработки получается характерный «штриховой» узор. Выраженность рисунка зависит от степени абразивности применяемых инструментов, поэтому, если штрихи малозаметны и напоминают по текстуре атласную ткань, это сатинированние. Если штрихи крупные и хорошо заметные, то такой «грубый сатин» называется браш.

Особенно этот вид обработки востребован при кастомизации или изготовлении под заказ индивидуальной, дизайнерской продукции. Сатинируют корпуса мобильных телефонов, часов, клинков ножей и кинжалов, посуды из нержавеющей стали и других изделий. Их поверхность после такой обработки становится «атласной» на вид, повреждения или загрязнения, появляющиеся в процессе эксплуатации практически незаметны. При этом изделие блестит, не обладая зеркальной поверхностью, и часто протирать от пятен и следов пальцев не нужно.

Если кастомизированные смартфоны обрабатывают вручную, то профиль для шкафов-купе или смесители из нержавейки сатинируются и брашируются в заводских условиях с постоянными настройками направленного шлифования. Смесители из нержавеющей стали шлифуют в поперечном направлении, алюминиевый профиль — в продольном.

Сатинированные корпусы смесителей Premial® приобретают лощеный вид. Смесители выглядят стильно и дорого, и за такой поверхностью несложно ухаживать. Рисунок едва заметен и воспринимается глазом как полуматовый.

Кроме привлекательного внешнего вида сатиновая обработка устраняет или делает малозаметными поверхностные изъяны нержавеющей стали или алюминия. При этом сатинированная поверхность дольше сохраняет внешний вид, чем блестящая полированная, и она менее притязательна в уходе, чем матовая.

Брашированные декоры алюминиевого профиля относятся к эксклюзивным цветам Premial®. Это группа красивых, стильных декоров, способных украсить модный шкаф-купе без вульгарного налета «гламура». Браши подойдут и интерьеру в сдержанной классике, и к претенциозной модернистской обстановке.

Однако брашированные золото, серебро, графит и шампань мало знакомы российскому покупателю мебели, которые склоняются к привычным анодированным или глянцевым цветам. И именно поэтому мебельные производители неохотно берут браши на склад, относя их к заказным экземплярам. Между тем, это настолько самодостаточный декор шкафного алюминиевого профиля, что для повышения его продаж нужно лишь в выгодном свете продемонстрировать его достоинства в вашем торговом зале или шоу-руме мебельного салона. Кроме того, браширование — не просто вариант эстетической отделки профиля, это еще и финиш для придания профилю для шкафов-купе антикоррозийных свойств.

Браширование (scratch-brushing) стальными цилиндрическими щетками с нитями из стали и карбида кремния удаляет с поверхности алюминия окислы, загрязнения, уплотнения, нанося красивый декоративных рисунок в виде штрихов вдоль длины профиля. Все лишнее наслоение, мягкое или бракованное первоначальное покрытие «вычесывается» без остатка. Технология обработки подразумевает частичное снятие верхнего слоя металла, однако глубина анодирования и интеграции цветного красителя гораздо больше. И брашированный алюминий при всей своей внешней красоте еще и надежно защищен от коррозии.

Геометрия поверхности профиля сохраняется без искажений, равномерность обработки строго контролируется. Риска штрихового узора от вращающихся щеток получается однонаправленной, ровной, частой и визуально делает полированную поверхность профиля матовой. Браш — это приятные на ощупь и красивые профили.

Алюминиевый профиль для изготовления дверей-купе в декорах браш обладает высокими качественными и эстетическими характеристиками. Объясните это своим покупателям в процессе консультации в торговом зале или при выборе материалов для будущего шкафа-купе. Браш, это как раз тот случай, когда качество и стиль перекрывают чуть более высокую цену по сравнению с матовым анодированным профилем.

Подготовительный процесс

Для получения гладкой поверхности на стадии подготовки необходимо заготовку отполировать. С помощью войлочного или другого полировального круга устраняются царапины, затягиваются большие поры. Отсутствие микронеровностей снижает вероятность появления прогаров. Анодная пленка не способна скрыть внешние дефекты.

Перед анодированием алюминия необходимо определиться с размерами обрабатываемых деталей. Получаемый слой имеет толщину 50 микрон, поэтому на обработанную резьбу невозможно будет накрутить гайку. Если же детали соединяются с помощью посадки, то не стоит забывать, что после анодирования детали шлифовке не подлежат.

Проведение анодирования в домашних условиях

Для проведения процесса необходимы емкости. Емкости для анодирования должны соответствовать размерам деталей, быть чуть больше. В связи с чем обычно пользуются несколькими ваннами. Материал емкостей – алюминий. Но если изделия небольшого размера, то подойдут пластиковые контейнеры. Только на дно и вдоль стенок необходимо уложить алюминиевые листы. Это необходимо, чтобы создать ток равномерной плотности по всему объему.

Электролит нуждается в изоляции от внешнего воздействия тепла. При нагревании его придется менять. Для исключения нагрева емкости снаружи покрываются слоем теплоизоляции. Ее можно обклеить пенопластом до 50 мм толщиной или, поместив в короб, заполнить свободное пространство монтажной пеной.

Раствор серной кислоты получают путем разбавления электролита для автомобильных аккумуляторов дистиллированной водой в пропорциях один к одному. Купив канистру емкостью 5 литров, раствора можно получить 10 литров.

Смешивание, когда в кислоту добавляется вода, сопровождается обильным тепловыделением, и она буквально вскипает разбрызгиваясь. Поэтому в целях безопасности серную кислоту вливают в емкость с водой.

Перед началом анодирования алюминия его подвергают химической подготовке. Химическая подготовка – процесс обезжиривания. В промышленных условиях обработку проводят едким натром или калием. Но в домашних условиях лучше пользоваться хозяйственным мылом. Зубной щеткой и мыльным раствором с поверхности хорошо удаляются загрязнения. После чего сначала заготовки промываются теплой водой, а затем — холодной.

Альтернативой хозяйственному мылу служит стиральный порошок. Растворив его в закрытом пластиковом контейнере и поместив туда обрабатываемые детали, необходимо интенсивно встряхнуть. Затем детали промываются и просушиваются потоком горячего воздуха. Активный кислород, содержащийся в стиральном порошке, защищает обезжиренные изделия, даже если их взять голыми руками.

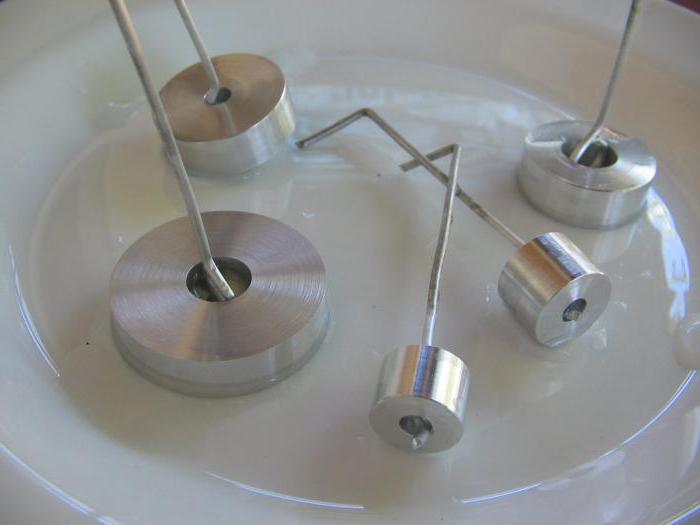

Сообщества › Кулибин Club › Блог › Анодирование в «домашних» условиях.

Все работы по анодированию проводятся с использованием защитных средств, респиратор, очки и защитные перчатки, ибо работаем пусть и с разбавленной, но с кислотой и щелочью! В идеале в проветриваемом помещении. Соблюдаем ТБ!

Первоначально готовим саму деталь, механическая полировка, чем «чище» поверхность те более глянцевая будет деталь, можно применять и химическую полировку, но этот процесс еще более вредный для здоровья, нежели сама анодировка, поэтому выводим деталь на полировальном круге и другими средствами.

Для подвеса детали в рабочей ванне необходимо использовать алюминиевые токоподводы, никаких посторонних металлов, в идеале на детале можно оставлять конструктивный выступ, для подключения, но при его спиливании будет не покрытое место, я воспользовался конструктивными резбовыми отверстиями, на куске алюминиевого провода нарезал резьбу и просто вкрутил в эти отверстия, получается хороший, плотный контакт.

Толщину токоподвода надо подбирать с учётом силы тока, необходимого для анодирования, иначе проводник начнёт греться в месте контакта, а как следствие на нём пойдёт бурная реакция и его начнёт растравливать и уменьшать его сечение, и так в геометрической прогрессии, до полного растворения :)) (в одной из попыток так и произошло из-за плохого контакта)

Перед погружением в электролит деталь необходимо обезжирить, способов море, от Пемолюкса и прочих порошков, до средства КРОТ, намой взгляд КРОТ самое близкое к нужному, это слабый раствор щёлочи NaOH с добавлением ПАВ.

Я обезжиривал в чистом растворе NaOH+вода, концентрацию точно не замерял, но чем насыщенее раствор, тем быстрее будет процесс просто. Посути раствор растворяет тонкий слой оксида алюминия, так сказать «естественное» анодирование, окисление поверхностного слоя на воздухе, так что сильно с травлением не стоит затягивать, иначе начнёт растравливать саму деталь ))

В процессе травления идёт бурное выделение газов (кажется водорода) работать только в защитной маске и остерегаться попадания раствора на кожу, ибо ожог не хуже чем от кислоты будет.

После травления к детале уже прикасаться нельзя, иначе от прикосновений остаются жирные следы и как следствие неравномерное покрытие, пятна и прочие радости, после промывки от раствора щелочи под проточной водой клал деталь в чашку с водой, в идеале дистиллированной, что бы на неё ничего не попало, пока готовимся к следующему этапу.

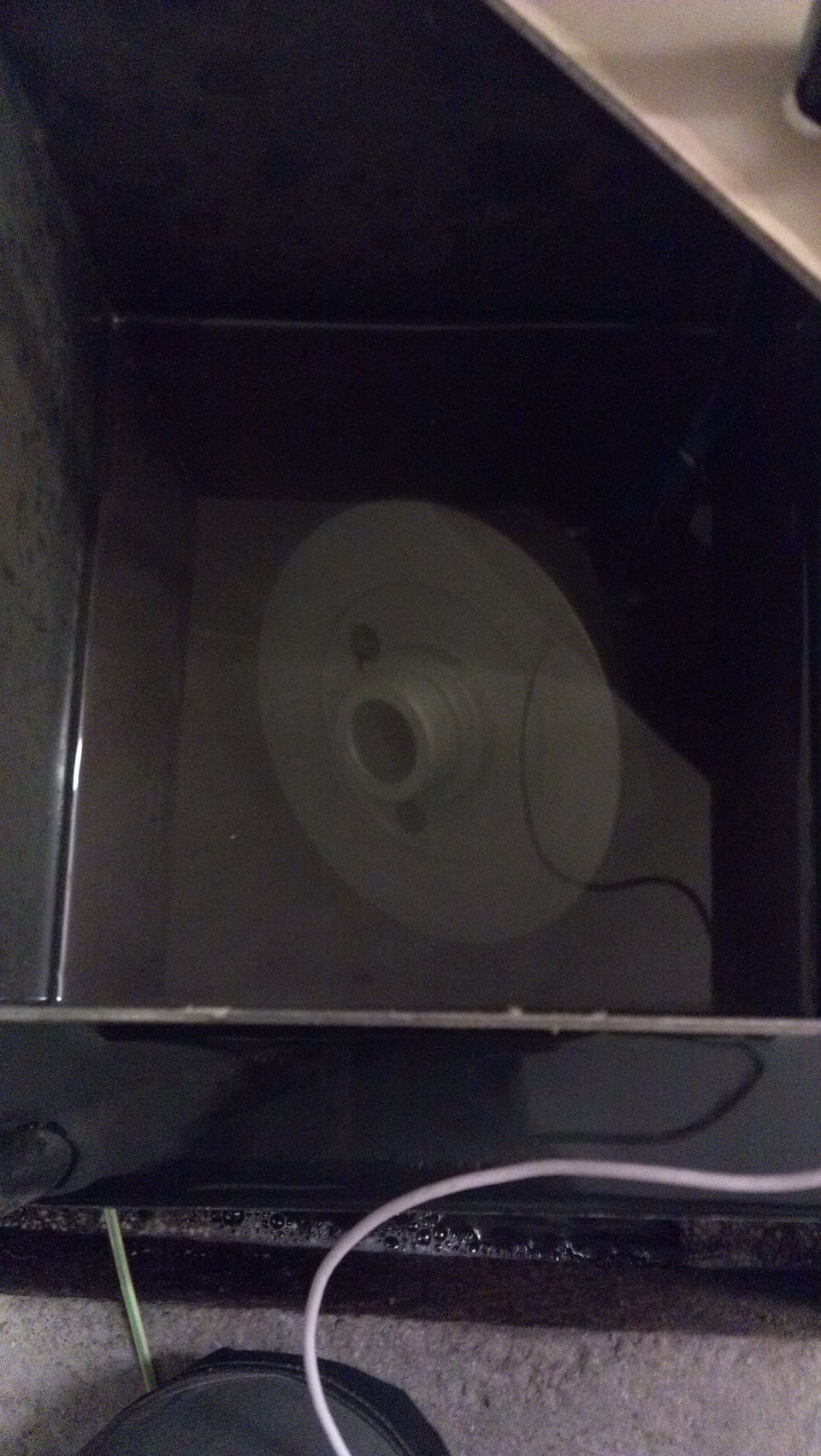

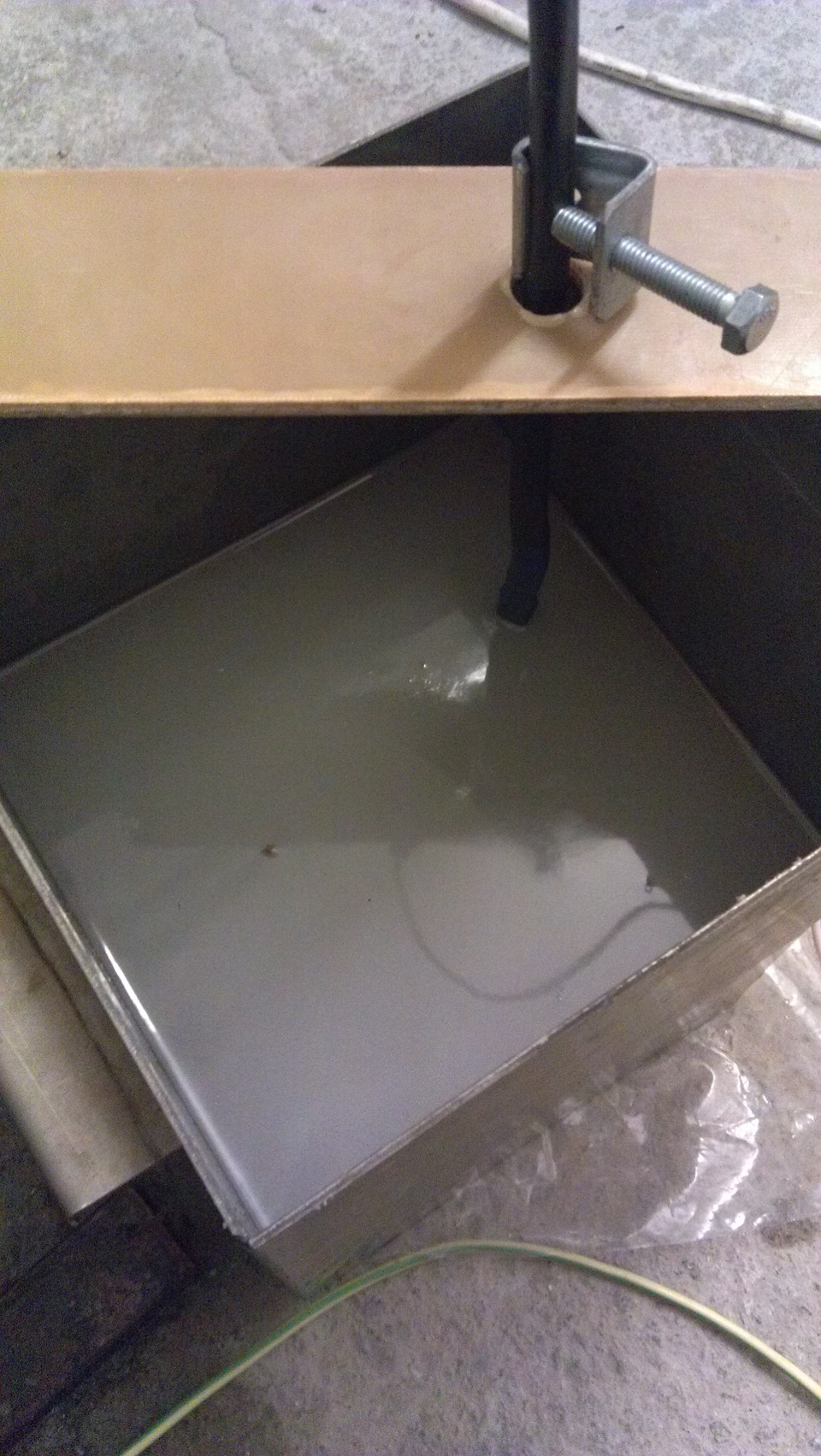

Что касатся рабочей ванны можно использовать эмалированную (без сколов) или пластиковую посудину, но тогда дно и стенки придётся «выкладывать» из свинца или иного стойкого к электролиту материала, эти пластины выполняют роль катода.

Так же необходимо позаботиться об охлаждении рабочей ванны, в процессе хим реакции электролит будет нагреваться.

Я использовал 2 титановые гофты (квадратная банка) получается вся площадь гофты является катодом, что весьма положительно влияет на равномерность нанесения, ток более равномерный по пповерхности детали, ну и титану кислота не помеха.

Так же была организованная Водяная баня, только в обратную сторону, для охлаждения, вода проточная со скважины.

В качестве электролита взят Электролит для аккумуляторных батарей, разбавленный в пропорции 1:1 дистиллированной водой. При приготовлении раствора электролита соблюдаем ТБ и льём не разбавленный электролит в дистиллированную воду (Соблюдая правило Кислоту в Воду, дабы избежать закипания)

После смешивания электролит нагреется, остужаем его градусов до 15-20, и впринципи поддерживаем такую температуру, от 10 до 25 градусов, это будет «Тёплое анодирование» которое позволит в дальнейшем окрасить деталь красителем для ткани и им подобными.

Если температура будет ниже, близкая к 0, то мы получим «холодное» анодирование, слой будет плотнее и прочнее, но красителем его уже не окрасиш, поры слишком плотные будут, возможно получиться окрасить Химическим способом, но я пока такой не осваивал, поэтому в домашних условиях проще добиться Теплого анодирования.

Пока деталь плавает в воде, подключаем токоподвод к источнику тока.

В качестве источника тока лучше использовать блоки со стабилизацией по току, что бы не бегать и не следить за током, чем больше площадь детали, тем более мощный придётся искать блок.

Площадь данной детали, примерно, составила 490см2, плотность тока должна быть 15-20мА на см2 итого получаем тока 7,3-9,7А при напряжении 12в, хотя в процессе роста оксидной плёнки напряжение может подрости, я брал источник с параметрами 20А и 30в максимальные значения.

При Холодном анодировании для поддержания заданного тока может потребоваться напряжение гораздо больше чем 12в, ибо чем плотнее слой, тем больше его электрическое сопротивление.

На следующих этапах соблюдаем главное правило: «Погружение в раствор и доставание из раствора детали ТОЛЬКО при включенном источнике тока!»

Иначе кислота начнёт разъедать деталь и загрязнять раствор…

Погружаем деталь в раствор, при включенном источнике тока, достаточно самого минимального значения, просто что бы между анодом и катодом было напряжение! Опять же не забываем про маску, очки и перчатки!

Зачем размещать деталь под углом, при строго горизонтальном расположении шайбы было замечено, что торцы покрываются более плотным слоем чем плоскости, плюс если имеются не сквозные отверстия, деталь необходимо размещать так, чтобы а)электролит полностью их заполнил и б)чтобы из них мог выходить газ скапливающийся в процессе, иначе может образоваться газовый пузырь, который вытиснит электролит, и соответсвенно в этом месте деталь не покроется оксидным слоем.

Ну и по возможности деталь должна быть равноудалена от катода, тоесть стенок ванны.

Вокруг детали начнётся активное выделение пузырьков газа, кислорода, сам по себе он не особо вреден, а вот аэрозоль кислоты, образующаяся при лопании пузырьков, когда они доходят до поверхности, весьма вредно вдыхать, поэтому накрываем всё это хозяйство.

Как только накрыли крышкой, выставляем на блоке питания необходимый ток и засекаем минут 40-60

Пока ждём начинаем готовить раствор красителя, в качестве красителя можно использовать анилиновы красители разбавленные в воде или краску для заправки картриджей для струйников.

Я использовал вчастности Colouring для устройств Canon/Epson/HP/Lexmark продаётся в ДНС по 200-300р за 100мл, бывает Голубой (Cyan), Пурпурный (даёт цвет от красного до фиолетового) (Magenta), Желтый и Чёрный, так же есть Светло-голубой и Светло-пурпурный.

С голубым у меня получилось, желтый и чёрный не пробовал, а вот Magenta не захотел красить пробник почему-то.

Я разбодяживал 2 пузырька примерно на 3л воды, далее подогреваем этот раствор до 60градусов.

Все работы лучше проводить в резиновых перчатках, отмывается эта дрянь с рук очень плохо!

Периодически посматриваем как идёт процесс, раствор становится мутным от обилия пузырьков, но больших пузирей не должно быть!

При анодировании крупных деталей (ну или большого количества мелких 😉 ) возникает проблемка, за которой необходимо следить.

На одной фото обратил внимание на красный налёт на стенках ванны, это медь из сплава Д16Т выходит в раствор и осаждатся на стенках, когда деталь большая, слой становится толстым и отпадает от стенок и начинает бултыхаться какое то время в растворе, пока не растворится и снова не выпадит на стенках, НО за время своего бултыхания эти частицы попадая на поверхность детали устраивают местные прогары, что визуально видно как чёрные полоски как от электроразрядов…

Поэтому необходимо периодически сливать электролит, промывать ванну в воде и счищать медь со стенок.

После окончания процесса Анодирования, не отключая источник тока достаём деталь из раствора.

Далее следует чательная промывка детали в проточной воде, дабы смыть остатки окислительных процессов и вымыть электролит из пор, так же как и ранее ДЕТАЛЬ НЕЛЬЗЯ ТРОГАТЬ РУКАМИ максимум в резиновых перчатках или кистью аккуратно промываем.

Один раз попробовал промывку в слабом растворе щелочи, для нитролизации кислоты, но тут надо очень быстро и аккуратно и снова под проточную воду.

Я некоторое время выдерживал деталь в проточной воде, пока отцеплял от блока питания и возился с краской.

Дальше чистую деталь помещаем в горячий краситель, степень окраски зависит от концентрации раствора, времени выдержки в растворе, и оксидного слоя.

Поэтому при попытке окрасить несколько Больших деталей очень сложно попасть в цвет, ибо слишком много факторов влияющих на это, в этом плане только чёрный цвет самый простой вариант, держим в растворе минут 15, и он точно будет чёрный (точнее коричневато-чёрный)

После того, как получили нужный нам цвет, опускаем деталь в кипяток и варим её так минут 30, воду тоже лучше использовать дистиллированную.

Кипятим деталь для того, чтобы закрыть поры и краска осталась внутри, при проварке часть краски перейдёт в воду и деталь может немного осветлиться, это опять же камень в огород повторяемости цвета на нескольких одинаковых деталях…

В итоге после долгих мучений и экспрементах на «кошках» должно получиться что то подобное 🙂

Всем мира, счастья и с наступающим НГ, и не забываем При работах с кислотами шелочами обязательно использование защитных стредств!