Как добывают алюминий в промышленности?

Производство алюминия от сырья до технологии

Алюминий является одним из самых распространенных химических элементов на Земле, используется в машиностроении, энергетике и строительстве. Ежегодно добыча и потребление этого металла увеличивается на 7%. Производство алюминия является сложным техническим процессом и требует большого количества энергетических, транспортных, трудовых и сырьевых ресурсов.

Производство алюминия в России и мире

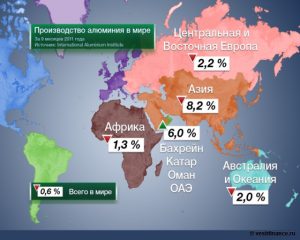

Объем производства алюминия в 2019 году составляет 72 млн тонн. Международный алюминиевый рынок находится в дефиците, составляющем 277 тыс. тонн.Крупнейшими странами-изготовителями данного металла являются Китай, Россия, США, Австралия, Бразилия и Индия. Страны Северной и Южной Америки активно сокращают добычу бокситов. Рост производства чистого алюминия обеспечивается государствами Ближнего Востока и Азии. В этих регионах содержится свыше 73% мировых запасов алюминиевых руд, залегающих на земной поверхности. В них отсутствует большое число металлических и газообразных веществ. Крупнейшими производителями алюминия в мире являются следующие транснациональные компании:

- UCRUSAL: российский концерн, производящий 13% всех алюминиевых сплавов в мире. Объем производства компании составляет 3,75 млн тонн в год. РУСАЛ обладает собственной инженерно-технической базой и экспортирует свою продукцию в страны Европы, Северной Америки и Юго-Восточной Азии.

- Chalco: китайская государственная корпорация, являющаяся вторым крупнейшим производителем алюминиевых материалов в мире. Объем производства составляет 3,4 млн тонн в год.

- RioTinto: австралийско-британская горно-металлургическая компания, производящая глинозем. Объем производства концерна составляет 3,1 млн тонн в год. RioTinto образует с канадской организацией Alcan совместное предприятие по добыче бокситов.

На рынке стран-лидеров по производству чистого алюминия наблюдается переизбыток мощностей. Это обусловлено циклическим характером спроса и большим количеством конкурентоспособных предприятий. Для снижения переизбытка мощностей многие предприятия стали экспортировать алюминиевые полуфабрикаты. С 2015 г. продажи этой продукции ежегодно растут на 20%.

В Российской Федерации присутствует 17 заводов по изготовлению глинозема и алюминиевых листов. Большая часть предприятий располагается на Урале в и в Сибири. Высокая эффективность российских алюминиевых заводов обуславливается следующими факторами размещения производства:

- Сырьевой: предприятия расположены рядом с основными месторождениями алюминия. Это позволяет снизить затраты на транспортировку сырья и снизить стоимость готовой продукции

- Энергетический: чистый алюминий изготавливается посредством электролиза, поэтому заводы расположены рядом с крупными гидроэлектростанциями, вырабатывающими большое количество электрической энергии.

- Потребительский фактор: продукция российский компаний, производящих алюминий, покупается странами Южной и Северной Америки, Азии, Ближнего Востока, Европы и Африки.

- Транспортный: заводы располагаются рядом с крупными транспортными узлами, позволяющими эффективно перевозить сырье и готовую продукцию на большие расстояния. Для транспортировки металла чаще всего используются железнодорожные поезда.

В настоящее время производство алюминия в России снижается и составляет 7,3 млн тонн в год. Это связано с разрушением межотраслевых и хозяйственных связей со странами бывшего СССР.

Технология производства

Технология производства алюминия включает в себя 3 основных этапа:

- Добыча боксита.

- Переработка алюминийсодержащих руд в глинозем.

- Выделение чистого металла из глинозема посредством электролиза и его очистка от лишних примесей.

Производство данного химического элемента осуществляется в электролизном цехе. Он состоит из нескольких корпусов протяженностью 1000 м. В нем располагаются электролизные ванны с большими проводами, подключенными к источнику питания. Ванны оборудованы электродами, находящимися под напряжением 6 В.

Большая часть процессов в электролизном цехе автоматизированы. Перед началом электролиза емкость ванн наполняется расплавленным криолитом. Это вещество предназначено для создания токопроводящей среды при высоких температурах. Дно ванны выступает в качестве катода. Анодом являются угольные блоки, погруженные в криолит.

В промышленности алюминий получают методом пирометаллургии, разработанного немецким химиком Карлом Иосифом Байером. Этот способ представляется собой восстановление металла с помощью углекислого газа или оксида углерода. Все работы на предприятии выполняются в соответствии со схемами производства алюминия, где подробно расписан процесс электролиза глинозема. Изначально в ванну загружается порция глинозема. Под воздействием электричества вещество разлагается. В результате связь между частицами алюминия и кислорода разрывается.

После электролиза на дне электролитических ванне остается чистый алюминий, находящийся в расплавленном состоянии. Кислород, вступая в реакцию углеродом, образуется углекислый газ. Полученный материал разливают по вакуумным ковшам и доставляют в литейный цех. Здесь металл подвергается термической обработке. С помощью переплавки из сплава удаляются лишние примеси. В результате вещество приобретает твердую форму и сортируется по блокам весом до 22 кг.

Алюминий сохраняет свои свойства при длительной эксплуатации. Поэтому часть алюминиевой продукции перерабатывается и повторно используется для создания чистых металлов, что оказывает положительное влияние на экологию. Объем затрат на охрану окружающей среды в этой сфере промышленности составляет 4%. Власти используют множество экономических мер в области ООС, предоставляя льготы предпринимателям, соблюдающим экологические нормы и государственные стандарты в процессе хозяйственной деятельности.

Производство глинозема

Глинозем представляет собой порошок белого цвета, образованный в результате взаимодействия алюминия с кислородом. Технологический процесс производства этого вещества был разработан Байером в конце XIXстолетия. С помощью этой технологии изготавливается 90% глинозема в мире.

При получении порошкообразного оксида алюминия методом Байера можно использовать высококачественные бокситы с низким содержанием примесей. В процессе изготовления глинозема кристаллическая гидроокись алюминия растворяется в каустической щелочи высокой концентрации. Химическая реакция осуществляется при высоких температурах. Посторонние вещества, входящие в состав боксита, при взаимодействии с раствором едкого натра выпадают в осадок. Примеси, отделенные от гидроокиси алюминия, называются красным шламом. В процессе переработки из них можно извлечь соединения кремния, железа, титана и иных химических элементов.

Крупные алюминиевые частицы с помощью фильтрации отделяются от гидроокиси алюминия. Полученное вещество промывают, высушивают и нагревают до температуры кипения воды. В результате образуется глинозем. У него отсутствует срок годности. Хранить глинозем необходимо в сухих местах. Транспортировка вещества осуществляется в железнодорожных вагонах.

Получение алюминия из глинозема

Производители активно совершенствуют технологию производства алюминия из глинозема, стараясь изготавливать металл с минимальными затратами электроэнергии и наименьшим воздействием на окружающую среду. В современных электролитических цехах используются инертные аноды, что позволяет отказаться от использования угля. Их можно использовать в течение нескольких десятилетий.

В результате использования инновационных технологий при электролизе глинозема в атмосферу не выделяется углекислый газ. В электролизных ваннах вырабатывается чистый кислород. Это позволяет снизить траты на вентиляционные механизмы, предназначенные для своевременного удаления углекислого газа из помещения. При электролизе используется не менее 2 Т глинозема, 0,1 Т криолита и небольшое количество фторидов.

Рафинирование алюминия

Образованный в результате электролиза металл содержит небольшое количество металлических и газообразных веществ:

- кремний;

- железо;

- цинк;

- углерод;

- водород;

- азот;

- озон;

- углекислый газ.

Примеси ухудшают свойства металла. Поэтому во время производства их удаляют при помощи рафинирования. Эта процедура осуществляется 2 методами:

- Хлорирование: осуществляется при температуре 750°С. Алюминий подвергается продувке хлористым раствором. Хлорирование производится в специальных ковшах в течение 12 мин.

- Электролитический способ: осуществляется с применением фтористых и хлористых солей. Металл подвергается термической обработке и анодному растворению. В результате из расплавленного вещества удаляются лишние примеси.

После процедуры рафинирования чистота металла составляет 99,5 – 99,9%. При этой процедуры также из рафинируемого вещества также удаляется 1% алюминия.

Сырье

В естественной среде алюминий встречается только в виде руд – бокситов. Эти вещества представлены виде гидроксидов, корунда и каолинита. В них содержится свыше 40 химических элементов. Содержание глинозема в бокситах составляет 45%. Одним из важнейших параметров алюминиевых руд является кремниевый модуль, характеризующий отношение содержаний оксидов алюминия и кремния. Он должен составляет не менее 2,6. В недрах Земли находится свыше 18 млрд тонн бокситов. При нынешних темпах производства из этого сырья можно производить алюминий до 2122 г.

Необходимое оборудование

Для добычи бокситов, преобразования руд в глинозем и извлечения чистого металла требуется следующее оборудование:

- Механизмы раздачи глинозема: предназначены для транспортировки порошкообразного оксида алюминия внутри цеха и дозированной подачи глинозема к электролизным машинам.

- Катодная ошиновка: представляет собой гибкие ленты катодных спусков, прикрепленных к стержням катодных шин, выполненных из стальных материалов.

- Газоочистительные установки: используются для очистки помещения от газов, образующихся во время производства фторида алюминия сухим способом.

- Монтажное оборудование: краны линейного и технического предназначения.

- Электролизер: прибор для разделения основных компонентов глинозема при помощи электрического тока во время электролиза.

В зависимости от технологических особенностей производства требуется большое количество барабанных вращающихся печей. Они используются при сухих методах производства. При организации предприятия важно обеспечить оборудование для электролиза глинозема электроэнергией.

Алюминиевая руда — от добычи до получения металла. Страны-лидеры по добыче алюминия

![]()

В сравнении с традиционными металлами (сталью, медью, бронзой), алюминий — молодой металл.

- Бокситовая руда – основа мирового производства алюминия

- Свойства алюминиевой руды

- Технология разработки алюминиевых залежей. Способы добычи алюминиевой руды

- Страны лидеры по добыче алюминиевых руд

- Разработка месторождений алюминиевых руд в России

- Применение алюминиевой руды

- Альтернатива алюминиевым рудам

Современный способ его получения был разработан только в 1886 году, а до этого он был очень редким. Промышленные масштабы «крылатого» металла начались лишь в 20 веке. Сегодня, это один из востребованных материалов в различных отраслях от электроники до космической и авиационной промышленности.

Впервые алюминиевая руда в виде серебристого металла была получена в 1825 году в объеме всего лишь нескольких миллиграмм, и до появления массового производства этот металл был дороже золота. Например, одна из королевских корон Швеции имела в своем составе алюминий, а Д. И. Менделеев в 1889 году получил от британцев дорогой подарок – весы из золота и алюминия.

Какое сырье необходимо для получения алюминиевой руды? Как производят один из самых необходимых в современности материалов?

Бокситовая руда – основа мирового производства алюминия

Непосредственно сам серебристый металл получают из глинозема. Это сырье представляет собой оксид алюминия (Аl2О3), получаемый с руд:

- Бокситов;

- Алунитов;

- Нефелиновых сиенитов.

Самый распространенный источник получения исходного материала это бокситы, их и считают основной алюминиевой рудой.

Несмотря на уже более чем 130 летнюю историю открытия, понять происхождение алюминиевой руды до сих пор не удалось. Возможно, что попросту в каждом регионе сырье образовалось под воздействием определенных условий. И это создает затруднения, чтобы вывести одну универсальную теорию об образовании бокситов. Основных гипотез происхождения алюминиевого сырья три:

- Они образовались вследствие растворения некоторых типов известняков, как остаточный продукт.

- Боксит получился в результате выветривания древних пород с дальнейшим их переносом и отложением.

- Руда является результатом химических процессов разложения железных, алюминиевых и титановых солей, и выпала как осадок.

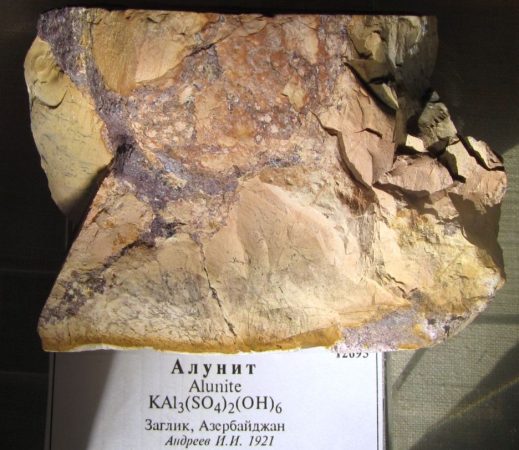

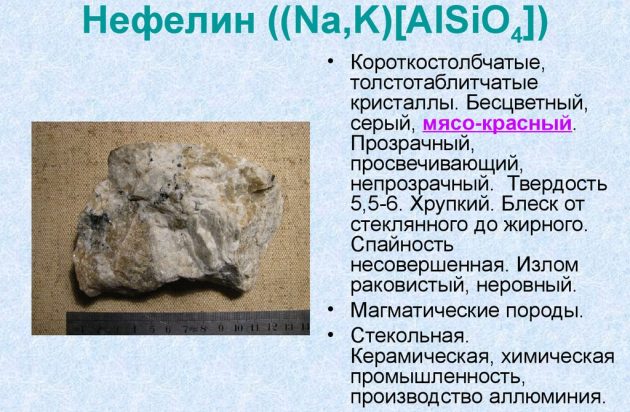

Однако, алунитовые и нефелиновые руды образовывались в отличных условиях от бокситов. Первые формировались в условиях активной гидротермальной и вулканической деятельности. Вторые — при высоких температурах магмы.

Алюминиевая руда

Алюминиевая руда

Как результат, алуниты, в основном, имеют рассыпчатую пористую структуру. В их составе имеется до 40% различных оксидных соединений алюминия. Но, кроме собственно самой алюмниеносной руды в залежах, как правило, имеются добавки, что влияет на рентабельность их добычи. Считается выгодным разрабатывать месторождение при 50-ти процентном соотношении алунитов к добавкам.

Нефелины обычно представлены кристаллическими образцами, которые кроме алюминиевого оксида содержат добавки в виде различных примесей. Зависимо от состава, такой тип руды классифицируют по типам. Самые богатые имеют в своем составе до 90% нефелинов, второсортные 40-50%, если минералы беднее этих показателей, то не считается нужным вести их разработку.

Имея представления, о происхождении полезных ископаемых, геологическая разведка может довольно точно определить места нахождения залежей алюминиевых руд. Также условия формирования, влияющие на состав и структуру минералов, определяют способы добычи. Если месторождение считается рентабельным, налаживают его разработку.

Свойства алюминиевой руды

Боксит представляет собой сложное соединение оксидов алюминия, железа и кремния (в виде различных кварцев), титана, а также с небольшой примесью натрия, циркония, хрома, фосфора и прочих.

Самым важным свойством в производстве алюминия является «вскрываемость» бокситов. То есть насколько просто будет отделить от него ненужные кремниевые добавки, чтобы получить исходное сырье для выплавки металла.

Основа получения алюминия – глинозем. Чтобы он образовался, руду перемалывают в мелкий порошок, и прогревают паром, отделяя большую часть кремния. И уже эта масса будет сырьем для выплавки.

Чтобы получить 1 тонну алюминия, потребуется около 4-5 тонн бокситов, с которых после обработки образуется около 2 тонн глинозема, а уже потом можно получить металл.

Технология разработки алюминиевых залежей. Способы добычи алюминиевой руды

При незначительной глубине залегания алюминиеносных пород их добыча ведется открытым способом. Но, сам процесс срезания пластов руды будет зависеть от ее вида, и структуры.

- Кристаллические минералы (чаще бокситы, или нефелины), снимают фрезерным способом. Для этого используются карьерные комбайны. Зависимо от модели такая машина может вести срез пласта толщиной до 600 мм. Толща породы разрабатывается постепенно, образуя после прохода одного слоя полки.

Это делается для безопасного положения кабины оператора и ходовых механизмов, которые в случае непредвиденного обвала будут находиться на безопасном расстоянии.

- Рыхлые алюминиевоносные породы исключают использование фрезерной разработки. Так как их вязкость забивает режущую часть машины. Чаще всего такие типы пород могут срезать при помощи карьерных экскаваторов, которые тут же грузят руду на самосвалы, для дальнейшей транспортировки.

Транспортирование сырья — это отдельная часть всего процесса. Обычно обогатительные комбинаты по возможности стараются возводить неподалеку от разработок. Это позволяет использовать ленточные транспортеры для подачи руды на обогащение. Но, чаще изъятое сырье перевозят самосвалами.

Следующий этап, обогащение и подготовка породы для получения глинозема.

- Руду при помощи ленточного транспортера перемещают в цех подготовки сырья, где может использоваться насколько дробильных аппаратов, измельчающих минералы поочередно до фракции приблизительно в 110 мм.

- Второй участок подготовительного цеха осуществляет подачу подготовленной руды, и дополнительных добавок на дальнейшую переработку.

- Следующий этап подготовки, это спекание породы в печах.

Также на этом этапе, возможна обработка сырья выщелачиванием крепкими щелочами. Результатом становится жидкий алюминатный раствор (гидрометаллургическая обработка).

- Алюминатный раствор проходит стадию декомпозиции. На данном этапе получают алюминатную пульпу, которую в свою очередь отправляют на сепарацию, и выпаривание жидкой составляющей.

- После чего данную массу очищают от ненужных щелочей, и направляют на прокалку в печах. В результате такой цепочки образуется сухой глинозем необходимый для получения алюминия путем гидролизной обработки.

Сложный технологический процесс требует большого количества топлива, и известняка, а также электроэнергии. Это является основным фактором расположения алюминиевых комбинатов – возле хорошей транспортной развязки, и нахождения рядом залежей необходимых ресурсов.

Однако существует и шахтный способ извлечения, когда порода из пластов вырубается по принципу добычи каменного угля. После чего руду отправляют на подобные производства по обогащению, и извлечению алюминия.

Одна из самых глубоких «алюминиевых» штолен находится на Урале в России, ее глубина достигает 1550 метров!

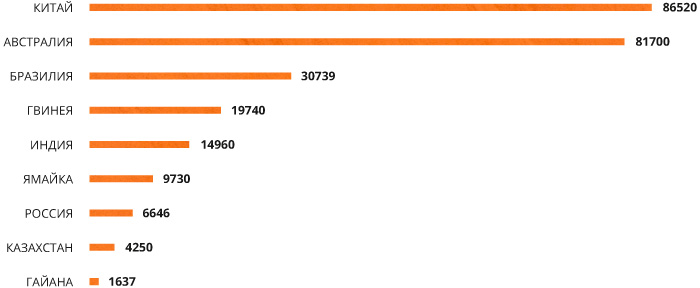

Страны лидеры по добыче алюминиевых руд

Основные месторождения алюминия сосредоточены в регионах с тропическим климатом, а большая часть 73% залежей приходятся на всего 5 стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. Из них самые богатые запасы имеет Гвинея более 5 млрд. тонн (28%от мировой доли).

Если разделить запасы и объемы по добыче, то можно получить следующую картину:

- 1-е место – Африка (Гвинея).

- 2-е место – Америка.

- 3-е место – Азия.

- 4-е место – Австралия.

- 5-е – Европа.

Пятерка лидеров стран по добыче алюминиевой руды представлена в таблице

| Страна | Объемы добычи млн. тонн |

| Китай | 86,5 |

| Австралия | 81,7 |

| Бразилия | 30,7 |

| Гвинея | 19,7 |

| Индия | 14,9 |

Также к основным добытчикам алюминиевых руд относятся: Ямайка (9,7 млн. т.), Россия (6,6), Казахстан (4,2), Гайана (1,6).

Разработка месторождений алюминиевых руд в России

В нашей стране есть несколько богатых залежей алюминиевых руд, сосредоточенных на Урале, и в Ленинградской области. Но, основным способом добычи бокситов у нас, является более трудоемкий закрытый шахтный метод, которым извлекают около 80% от общей массы руд в России.

Лидеры по разработке месторождений – акционерное общество «Севуралбокситруда», АО Бакситогорский глинозем, Южно-Уральские бокситовые рудники. Однако их запасы исчерпываются. Вследствие чего России приходится импортировать около 3 млн. тонн глинозема в год.

| Месторождение | Запасы |

| Красная Шапочка (Урал) | На 19 лет добычи |

| Горностайское и Горностайско-Краснооктябрьское | На 18 лет добычи |

| Блиново-Каменское | 10 лет |

| Кургазское | 10 лет |

| Радынский карьер | 7 лет |

В общей сложности на территории страны разведано 44 месторождения различных алюминиевых руд (бокситов, нефелинов), которых по оценкам, должно хватить на 240 лет, при такой интенсивности добычи как сегодня.

Импорт глинозема обусловлен низким качеством руды в залежах, например, на месторождении Красная Шапочка добывают боксит с 50% глиноземным составом, тогда как в Италии извлекают породу с 64% оксида алюминия, а в Китае 61%.

Применение алюминиевой руды

В основном до 60% рудного сырья используется для получения алюминия. Однако богатый состав позволяет извлекать из него, и другие химические элементы: титан, хром, ванадий и прочие цветные металлы, необходимые в первую очередь в качестве легирующих добавок для улучшения качеств стали.

Как вспоминалось выше технологическая цепочка получения алюминия обязательно проходит через стадию образования глинозема, который также используют в качестве флюсов в черной металлургии.

Богатый состав элементов в алюминиевой руде используется и для производства минеральной краски. Также способом плавки производится глиноземный цемент – быстро застывающая прочная масса.

Еще один материал, получаемый из бокситов – электрокорунд. Его получают путем плавления руды в электропечах. Это очень твердое вещество, уступающее только алмазу, что делает его востребованным в качестве абразива.

Также в процессе получения чистого металла образуются отходы – красный шлам. Из него извлекают элемент – скандий, который применяется в производстве алюминиево-скандиевых сплавов, востребованных в автомобильной промышленности, ракетостроении, выпуске электроприводов, и спортивного оборудования.

Альтернатива алюминиевым рудам

Развитие современного производства требует все больших объемов алюминия. Однако не всегда рентабельно разрабатывать месторождения, или импортировать глинозем из-за границы. Поэтому все чаще используется выплавка металла с использованием вторичного сырья.

Например, такие страны как США, Япония, Германия, Франция, Великобритания в основном производят вторичный алюминий, по объемам составляющий до 80% от общемировой выплавки.

Вторичный металл обходится намного дешевле, в сравнении с первичным, для получения которого тратится 20000 кВт энергии/1 тонну.

На сегодня алюминий, получаемый с различных руд, один из востребованных материалов позволяющих получать прочные и легкие изделия, не поддающиеся коррозии. Альтернатив металлу пока не найдено, и в ближайшие десятилетия объемы добычи руды, и выплавки будут только расти.

Производство алюминия

«В природе ничто не возникает мгновенно и ничто не появляется в свете в совершенно готовом виде».

Александр Герцен

русский публицист, писатель

Производство металла делится на три основных этапа: добыча бокситов – алюминийсодержащей руды, их переработка в глинозем – оксид алюминия, и, наконец, получение чистого металла с использованием процесса электролиза – распада оксида алюминия на составные части под воздействием электрического тока. Из 4-5 тонн бокситов получается 2 тонны глинозема, из которого производят 1 тонну алюминия.

В мире существуют несколько видов алюминиевых руд, но основным сырьем для производства этого металла являются именно бокситы. Это горная порода, состоящая, в основном, из оксида алюминия с примесью других минералов. Боксит считается качественным, если он содержит более 50% оксида алюминия.

Бокситы могут сильно отличаться друг от друга. По структуре они бывают твердые и плотные либо рыхлые и рассыпчатые. По цвету – как правило, кирпично-красные, рыжеватые или коричневые из-за примеси оксида железа. При небольшом содержании железа бокситы имеют белый или серый цвет. Но иногда встречаются руды желтого, темно-зеленого цвета и даже пестрые – с голубыми, красно-фиолетовыми или черными прожилками.

Около 90% мировых запасов бокситов сосредоточено в странах тропического и субтропического поясов – из них 73% приходится на пять стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. В Гвинее бокситов больше всего – 5,3 миллиарда тонн (28,4%), при этом они высокого качества, содержат минимальное количество примесей и залегают практически на поверхности.

Следующим этапом является производственной цепочки является переработка бокситов в глинозем – это оксид алюминия Al2O3, который представляет собой белый рассыпчатый порошок. Основным способом получения глинозема в мире является метод Байера, открытый более ста лет назад, но актуальный до сих пор – около 90% глинозема в мире производятся именно так. Этот способ весьма экономичен, но использовать его можно только при переработке высококачественных бокситов со сравнительно низким содержанием примесей – в первую очередь кремнезема.

Метод Байера основан на следующем: кристаллическая гидроокись алюминия, входящая в состав боксита, хорошо растворяется при высокой температуре в растворе едкого натра (каустической щёлочи, NaOH) высокой концентрации, а при понижении температуры и концентрации раствора вновь кристаллизуется. Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам.

Это густая масса красно-бурого цвета, состоящая из соединений кремния, железа, титана и других элементов. Его складируют на тщательно изолированных территориях – шламохранилищах. Их обустраивают таким образом, чтобы содержащиеся в отходах щёлочи не проникали в грунтовые воды. Как только хранилище отрабатывает свой потенциал, территорию можно вернуть в первоначальный вид, покрыв её песком, золой или дёрном и посадив определённые виды деревьев и трав. На полное восстановление могут уйти годы, но в итоге местность возвращается в изначальное состояние.

Многие специалисты не считают красный шлам отходом, так как он может служить сырьем для переработки. Например, из него извлекают скандий для дальнейшего производства алюминиево-скандиевых сплавов. Скандий придает таким сплавом особую прочность, сферы использования – автомобиле- и ракетостроение, спортивная экипировка, производство электропроводов.

Также красный шлам может использоваться для производства чугуна, бетона, получения редкоземельных металлов.

У глинозема нет срока годности, но хранить его непросто, так как при малейшей он возможности активно впитывает влагу – поэтому производители предпочитают как можно быстрее отправлять его на алюминиевое производство. Сначала глинозем складывают в штабели весом до 30 тысяч тонн – получается своеобразный слоеный пирог высотой до 10-12 метров. Потом пирог «нарезают» и грузят для отправки в железнодорожные вагоны – в среднем, в один вагон от 60 до 75 тонн (зависит от вида самого вагона).

Существует еще один, гораздо менее распространенный способ получения глинозема – метод спекания. Его суть заключается в получения твердых материалов из порошкообразных при повышенной температуре. Бокситы спекают с содой и известняком – они связывают кремнезем в нерастворимые в воде силикаты, которые легко отделить от глинозема. Этот способ требует больших затрат, чем способ Байера, но в то же время дает возможность перерабатывать бокситы с высоким содержанием вредных примесей кремнезема.

Глинозем выступает непосредственным источником металла в процессе производства алюминия. Но для создания среды, в которой этот процесс будет происходить, необходим еще один компонент – криолит.

Это редкий минерал из группы природных фторидов состава Na3AlF6. Обычно он образует бесцветные, белые или дымчато-серые кристаллические скопления со стеклянным блеском, иногда – почти черные или красновато-коричневые. Криолит хрупкий и легко плавится.

Природных месторождений этого минерала крайне мало, поэтому в промышленности используется искусственный криолит. В современной металлургии его получают взаимодействием плавиковой кислоты с гидроксидом алюминия и содой.

Ток для производства алюминия

Для запуска двигателя автомобильный аккумулятор должен обеспечить электрический ток в 300-350 А в течение 30 секунд. То есть в 1000 раз меньше, чем нужно одному электролизеру для постоянной работы.

В каждой ванне происходит процесс электролиза алюминия. Емкость ванны заполняется расплавленным криолитом, который создает электролитическую (токопроводящую) среду при температуре 950°С. Роль катода выполняет дно ванны, а анода – погружаемые в криолит угольные блоки длиной около 1,5 метров и шириной 0,5 метра, со стороны они выглядят как впечатляющих размеров молот.

Каждые полчаса при помощи автоматической системы подачи глинозема в ванну загружается новая порция сырья. Под воздействием электрического тока связь между алюминием и кислородом разрывается – алюминий осаждается на дне ванны, образуя слой в 10-15 см, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ.

Примерно раз в 2-4 суток алюминий извлекают из ванны при помощи вакуумных ковшей. В застывшей на поверхности ванны корке электролита пробивают отверстие, в которое опускают трубу. Жидкий алюминий по ней засасывается в ковш, из которого предварительно откачан воздух. В среднем, из одной ванны откачивается около 1 тонны металла, а в один ковш вмещается около 4 тонн расплавленного алюминия. Далее этот ковш отправляется в литейное производство.

При производстве каждой тонны алюминия выделяется 280 000 м 3 газов. Поэтому каждый электролизер независимо от его конструкции оснащен системой газосбора, которая улавливает выделяющиеся при электролизе газы и направляет их в систему газоочистки. Современные «сухие» системы газоочистки для улавливания вредных фтористых соединений используют ни что иное, а глинозем. Поэтому перед тем как использоваться для производства алюминия, глинозем на самом деле сначала участвует в очистке газов, которые образовались в процессе производства металла ранее. Вот такой замкнутый цикл.

Для процесса электролиза алюминия требуется огромное количество электроэнергии, поэтому важно использовать возобновляемые и не загрязняющие окружающую среду источники этой энергии. Чаще всего для этого используются гидроэлектростанции – они обладают достаточной мощностью и не имеют выбросов в атмосферу. Например, в России 95% алюминиевого мощностей обеспечены гидрогенерацией. Однако есть в места в мире, где угольная генерация пока доминирует – в частности, в Китае на нее приходится 93% производства алюминия. В результате для производства 1 тонны алюминия с использованием гидрогенерации в атмосферу выделяется чуть более 4 тонн углекислого газа, а при использовании угольной генерации – в пять раз больше – 21,6 тонны.

Особенности добычи алюминия

Алюминиевая руда занимает особое место в современной промышленности. Благодаря определенным физическим и химическим свойствам алюминий используют во многих отраслях деятельности человека. Автомобилестроение, машиностроение, строительство, изготовление множества потребительских товаров и бытовых приборов уже невозможно без применения такого вида цветного металла. Добыча алюминия — сложнейший, трудоемкий процесс.

Особенности алюминиевой руды

Руда — это природное минеральное образование, в составе которого содержится определенный металл или минерал. В чистом виде алюминия в природе практически нет, потому добывают его из алюминиевой руды. В земной коре ее содержание составляет около 9%. Сегодня насчитывается порядка 250 разновидностей минеральных соединений, включающих алюминий, но не все из них выгодны в обработке. Наиболее ценными для алюминиевой промышленности считаются следующие типы руды:

- бокситная;

- алунитовая;

- нефелиновая.

Бокситная чаще всего используется как сырье для добычи металла, ведь именно она содержит до 60% оксидов алюминия. Еще состав включает оксиды кремния и железа, кварц, магний, натрий и другие химические элементы и соединения. В зависимости от состава, бокситы имеют разную плотность. Цвет горной породы преимущественно красный или серый. Для производства 1 тонны алюминия необходимо 4,5 тонны боксита.

Алунитовая руда не сильно отстает от бокситной, так как содержит до 40% глинозема — основного поставщика алюминия. Отличается пористой структурой и имеет немало примесей. Добыча алюминия рентабельна только тогда, когда общее количество алунитов равноценно совокупности добавок.

Нефелины — это щелочная порода магматического происхождения. По содержанию оксидов алюминия они занимают третье место. Из первого сорта нефелиновой руды можно переработать от 25% и более глинозема. Из второго сорта — до 25%, но не менее 22%. Все минеральные соединения, включающие оксиды алюминия меньше этого значения, не имеют промышленной ценности.

Методы добычи алюминия

Алюминий — сравнительно молодой металл, впервые добыть который удалось чуть более века назад. На протяжении всего времени технология добычи алюминия все время совершенствовалась, с учетом всех химических и физических свойств.

Получение металла возможно только из глинозема, для образования которого руда измельчается до состояния порошка и прогревается паром. Так удается избавиться от большей части кремния и оставить оптимальное сырье для последующей выплавки.

Добыча алюминиевой руды ведется открытым способом, если глубина залегания небольшая. Бокситы и нефелины, ввиду их плотной структуры, обычно срезают с помощью карьерного комбайна фрезерным способом. Алуниты относятся к ряду рыхлых пород, потому для ее снятия оптимален карьерный экскаватор. Последний сразу же грузит породу на самосвалы для дальнейшей транспортировки.

После добычи первичного сырья следует несколько обязательных этапов обработки породы с целью получения глинозема:

- Транспортировка в подготовительный цех, где дробильными аппаратами порода измельчается до фракции около 110 мм.

- Подготовленное сырье вместе с дополнительными компонентами отправляется на дальнейшую обработку.

- В печах осуществляется спекание породы. При необходимости алюминиевая руда выщелачивается. Так получается жидкий алюминатный раствор.

- Следующая стадия — декомпозиция. В результате образуется алюминатная пульпа, которая отправляется на сепарацию и выпаривание жидкости.

- Очистка от лишних щелочей и печная прокалка.

В итоге получают сухой глинозем, готовый для получения алюминия. Заключительным этапом выступает гидролизная обработка. Помимо описанного выше способа, алюминий добывают и шахтным способом. Так порода вырубается из пластов земли.

Места добычи алюминия в России

В мировом рейтинге по объему добычи алюминиевой руды Россия занимает седьмое место. По всей территории разведано порядка 50 месторождений, среди которых еще есть неразработанные залежи. Самые богатые запасы руды сосредоточены в Ленинградской области и на Урале, где работает одна из самых глубоких «алюминиевых» шахт. Глубина последней достигает 1550 метров.

Несмотря на широко развитую цветную металлургию,и производство алюминия, в частности, полученного объема не хватает для обеспечения промышленности всей страны. Поэтому Россия вынуждена импортировать глинозем из других стран. Эта необходимость еще обусловлена более низким качеством руды. На одном из наиболее прибыльных месторождений на Урале извлекают боксит с 50% содержанием глинозема. В Италии же добывают породу, где содержится 64% оксидов алюминия.

Порядка 80% от общей массы алюминиевой руды в России добывается закрытым способом на шахтах. Достаточно много месторождений находится в Белгородской, Архангельской, Свердловской областях, а также Республике Коми. Помимо бокситовых, добываются и нефелиновые руды. Рентабельность такого вида получения металла меньше, но все же результат отчасти компенсирует дефицит сырья страны.

Особое место в алюминиевой промышленности занимает производство металла из вторичного сырья. Такой способ существенно экономит энергетические и рудные ресурсы, и снижает уровень вреда, нанесенного окружающей среде. Здесь Россия несколько отстает от других стран, но показатели большинства отечественных предприятий ежегодно заметно улучшаются.

Мировая добыча алюминиевых руд

За последние сто лет уровень добычи алюминиевой руды возрос до невероятных значений. Если в 1913 году общемировой объем породы составлял приблизительно 550 тыс. тонн, то на сегодня этот показатель превышает 190 млн тонн. Около 30 стран сейчас занимаются добычей алюминиевой руды. Лидирующую позицию занимает Гвинея (Западная Африка), где сосредоточено множество месторождений с запасами, равными 28% от мировой доли.

По объемам непосредственно добычи руды на первое место следует поставить Китай. Так, страна «заходящего солнца» за год добывает более 80 млн тонн сырья. Пятерка лучших выглядит следующим образом:

- Китай — 86 млн т;

- Австралия — 82 млн т;

- Бразилия — 31 млн т;

- Гвинея — 20 млн т;

- Индия — 15 млн т.

После следует Ямайка с показателем в 9,7 млн тонн и, наконец, Россия, общий объем добычи алюминиевой руды которой составляет 6–7 млн тонн. Лидеры в алюминиевой промышленности на протяжении многих лет все время менялись.

Впервые руда была добыта во Франции, в местечке Бокс, благодаря чему самый распространенный тип руды называется бокситом. Вскоре лучшими показателями могли похвастать Западная Европа и Северная Америка. Через полвека неоспоримым лидером стала Латинская Америка. Сейчас же вперед выбились Африка, Австралия, Китай и другие развитые страны.

Цветные металлы являются неотъемлемой частью современной промышленности. Без них не было бы возможным развитие множества отраслей. Алюминий, как легкий, прочный и функциональный металл, считается ключевым конструкционным материалом нынешнего времени.

Добыча алюминия: добыча алюминиевой руды и получение металла

На сегодняшний день алюминий — один из самых популярных металлов, который используется как во многих отраслях промышленности, так и в повседневной жизни каждого человека. Удивительно, что этот металл, всего полтора века назад считавшийся дороже золота, занял прочную позицию на рынке и продолжает быть очень востребованным.

- Различия по насыщенности

- Свойства алюминиевой руды

- Технология разработки алюминиевых залежей

- Способы добычи алюминиевой руды

- Применение алюминиевой руды

- Альтернатива алюминиевым рудам

Различия по насыщенности

Алюминиевая руда представляет собой горную породу, из которой добывают металл. Алюминий не существует в чистом виде в природе, это химический элемент, который можно найти во многих соединениях, но различной насыщенности. По причине наибольшей рентабельности в настоящее время добыча алюминия производится из бокситов, алунитов и нефелинов.

Наибольшую концентрацию оксида алюминия содержат бокситы (50 % и более). Они являются главным источником глинозема, то есть основного сырья, из которого производится алюминий.

На втором месте по концентрации алюминия в составе находятся алуниты, которые содержат до 40 % глинозема.

На третьей позиции обосновались нефелины. Они представляют собой щелочное образование, которое содержит до 25 % глинозема.

Все остальные соединения содержат глинозем в меньшей концентрации, и нерентабельны в процессе добычи алюминия.

Свойства алюминиевой руды

Алюминий высоко ценился у наших предков, которые открыли этот металл почти два столетия назад, и не теряет актуальности по сей день. Ниже представлены главные свойства алюминия, благодаря которым этот металл особенно ценен:

- относится к группе легких металлов;

- огромные залежи — алюминий занимает третье место после кислорода и кремния с точки зрения распространения на Земле;

- высокая степень пластичности — металл легко поддается механической обработке, литью, полировке и пр.;

- обладает высокой степенью тепло- и энергопроводимости;

- высокая отражательная способность — до 90 %;

- стойкость к коррозии;

- приятный блестящий внешний вид.

Технология разработки алюминиевых залежей

Наиболее важную роль в получении алюминия играют бокситы, в которых наибольшая концентрация глинозема. Сам по себе боксит — это сложная горная порода, и его добыча опирается на нескольких основных способов:

- открытый — считается основным и наиболее популярным методом, который используется, если алюминиевая руда залегает неглубоко (чаще всего это именно бокситы);

- подземный (иначе — шахтный) способ. Этот метод извлечения алюминиевой руды схож по принципу с добычей каменного угля в шахтах (отсюда название).

При выборе метода обработки месторождения алюминиевой руды учитываются такие факторы, как тип месторождения, а также геологические условия его залегания (например, горизонтальное или наклонное).

Процесс срезания пластов алюминиеносных пород земли зависит также во многом от их вида и структуры. Ниже представлены два наиболее распространенных метода:

- Срезка фрезерным способом, когда на помощь приходят карьерные комбайны. Благодаря этим машинам (различным также по своим свойствам в зависимости от модели) происходит срез пласта, толщина которого может достигать 600 мм. Алюминиевые породы обрабатываются таким образом постепенно. После снятия каждого слоя образуются так называемые «полки».

- Альтернативой фрезерной разработки алюминиевой руды, в особенности рыхлой, является работа карьерных экскаваторов. Этот способ применяется, если необходимо сразу погрузить руду на самосвалы с целью дальнейшей транспортировки.

Способы добычи алюминиевой руды

Прямо из руды добыть алюминий невозможно, он слишком быстро окисляется. По этой причине ценный металл получают в несколько стадий:

- Добывание глинозема (окись алюминия) из алюминиевых руд с последующей транспортировкой при помощи самосвалов на обогатительные комбинаты.

- Получение алюминия из глинозема — самая сложная и трудоемкая часть процесса:

- минералы измельчают при помощи дробильных аппаратов;

- затем спекают в печах;

- впоследствии происходит выщелачивание при помощи крепких щелочей — период обработки сырья. Стоит отметить, что добывание глинозема может осуществляться различными способами: кислотным, электролитическим и щелочным. Наиболее популярный метод именно щелочной, его использовали еще в 18 в.;

- декомпозиция, т. е. процесс, в котором полученная алюминатная пульпа попадает на сепарацию, где жидкая составляющая выпаривается;

- рафинирование алюминия, иначе — очищение от лишних щелочей;

- прокаливание в печах — завершающий этап.

В результате сложнейших операций получается сухой глинозем. Из этого сырья получают чистый алюминий при помощи гидролизной обработки.

Для того чтобы получить 1 тонну чистого алюминия, необходимо добыть 2 тонны глинозема. Такое количество глинозема будет содержаться примерно в 4–4,5 тоннах боксита. Количество алунитов или нефелитов должно быть, соответственно, еще больше. Легко сделать вывод, что добыча и производство алюминия — это непростой, энергоемкий и затратный процесс.

Применение алюминиевой руды

Современный мир трудно представить себе без алюминия. Спектр его применения очень широк, и мы иногда не представляем себе, насколько важен этот метал в нашей жизни.

Алюминий широко применяется в машино- и автостроении, авиации, строительстве, стекольной промышленности, а также при производстве электротехники и других мелких товаров народного потребления (например, фольга).

Особенно интересным фактом является то, что алюминий присутствует в нашей жизни также в качестве пищевой добавки под кодом Е173. В качестве пищевого красителя эта добавка разрешена в ряде стран, в том числе и в России. Наиболее часто данный краситель используется в кондитерской отрасли благодаря тому, что он придает изделиям красивый серебристый оттенок. Тем не менее, это небезопасная добавка, и врачи настоятельно рекомендуют потреблять ее очень умеренно и с осторожностью.

Алюминиевая руда имеет богатый состав, и кроме алюминия из нее извлекают другие химические элементы. В основном это цветные металлы, которые в дальнейшем используются для улучшения качества стали, а также титан, ванадий, хром и др.

Извлеченный глинозем также полезен в черной металлургии, где он используется в качестве флюсов.

Во время плавления руды, извлеченной из бокситов, в электропечах получается еще один материал, который называется электрокорундом. Он особенно ценен благодаря своей твердости (уступает только алмазу) и востребован в качестве абразива.

Во время процесса получения алюминия образуются также отходы, которые носят название красный шлам. В их составе элемент скандий, особенно востребованный во многих отраслях как тяжелой (автомобильная, ракетостроительная), так и легкой (производство электроприводов, спортивного оборудования) промышленности.

Альтернатива алюминиевым рудам

Ученые сходятся во мнении, что в настоящее время достойной альтернативы алюминию не существует. Возможно, в будущем удастся найти или создать еще более функциональный и относительно дешевый металл, однако на сегодняшний день алюминий — безусловный лидер.

Алюминий, производство алюминия: технология, процесс и описание

Алюминий обладает массой свойств, которые делают его одним из самых используемых материалов в мире. Он широко распространен в природе, занимая среди металлов первое место. Казалось бы, и трудностей с его производством быть не должно. Но высокая химическая активность металла приводит к тому, что в чистом виде его не встретить, а производить – сложно, энергоемко и затратно.

Сырье для производства

Из какого сырья получают алюминий? Производство алюминия из всех минералов, его содержащих, дорого и нерентабельно. Добывают его из бокситов, которые содержат до 50% оксидов алюминия и залегают прямо на поверхности земли значительными массами.

Эти алюминиевые руды имеют достаточно сложный химический состав. Они содержат глиноземы в количестве 30-70% от общей массы, кремнеземы, которых может быть до 20%,окись железа в пределах от 2 до 50%, титан (до 10%).

Глиноземы, а это окись алюминия и есть, состоят из гидроокисей, корунда и каолинита.

В последнее время окиси алюминия стали получать из нефелинов, которые содержат еще и окиси натрия, калия, кремния, и алунитов.

Для производства 1 т чистого алюминия нужно около двух тонн глинозема, который, в свою очередь, получают из примерно 4,5 т боксита.

Месторождения бокситов

Запасы бокситов в мире ограничены. На всем земном шаре всего семь районов с его богатыми залежами. Это Гвинея в Африке, Бразилия, Венесуэла и Суринам в Южной Америке, Ямайка в Карибском регионе, Австралия, Индия, Китай, Греция и Турция в Средиземноморье и Россия.

В странах, где есть богатые месторождения бокситов, может быть развито и производство алюминия. Россия добывает бокситы на Урале, в Алтайском и Красноярском краях, в одном из районов Ленинградской области, нефелин — на Кольском полуострове.

Самые богатые месторождения принадлежат именно российской объединенной компании UC RUSAL. За ней идут гиганты Rio Tinto (Англия-Австралия), объединившийся с канадской Alcan и CVRD. На четвертом месте находится компания Chalco из Китая, затем американо-австралийская корпорация Alcoa, которые являются и крупными производителями алюминия.

Зарождение производства

Датский физик Эрстед выделил первым алюминий в свободном виде в 1825 году. Химическая реакция проходила с хлоридом алюминия и амальгамой калия, вместо которой спустя два года немецкий химик Велер использовал металлический калий.

Калий – материал достаточно дорогой, поэтому в промышленном производстве алюминия француз Сент-Клер Девиль вместо калия в 1854 году использовал натрий, элемент значительно более дешевый, и стойкий двойной хлорид алюминия и натрия.

Русский ученый Н. Н. Бекетов смог вытеснить алюминий из расплавленного криолита магнием. В конце восьмидесятых годов того же века эту химическую реакцию использовали немцы на первом алюминиевом заводе. Во второй половине XVIII века было получено около химическими способами 20 т чистого металла. Это был очень дорогой алюминий.

Производство алюминия с помощью электролиза зародилось в 1886 году, когда одновременно были поданы практически одинаковые патентные заявки основоположниками этого способа американским ученым Холлом и французом Эру. Они предложили растворять глинозем в расплавленном криолите, а затем электролизом получать алюминий.

С этого и началась алюминиевая промышленность, ставшая за более чем вековую историю одной из самых крупных отраслей металлургии.

Основные этапы технологии производства

В общих чертах технология производства алюминия не изменилась с момента создания.

Процесс состоит из трех стадий. На первой из алюминиевых руд, будь это бокситы или нефелины, получают глинозем – окись алюминия Al2O3 .

Затем из окиси выделяют промышленный алюминий со степенью очистки 99,5 % , которой для некоторых целей бывает недостаточно.

Поэтому на последней стадии рафинируют алюминий. Производство алюминия завершается его очисткой до 99,99 %.

Получение глинозема

Существует три способа получения окиси алюминия из руд:

Последний способ — наиболее распространенный, разработанный еще в том же XVIII веке, но с тех пор неоднократно доработанный и существенно улучшенный, применяется для переработки бокситов высоких сортов. Так получают около 85 % глиноземов.

Сущность щелочного способа заключается в том, что алюминиевые растворы с большой скоростью разлагаются, когда в них вводится гидроокись алюминия. Оставшийся после реакции раствор выпаривается при высокой температуре около 170° С и опять используется для растворения глинозема;

Сначала боксит дробится и измельчается в мельницах с едкой щелочью и известью, затем в автоклавах при температурах до 250°С происходит его химическое разложение и образовывается алюминат натрия, который разбавляют щелочным раствором уже при более низкой температуре – всего 100° С. Алюминатный раствор промывается в специальных сгустителях, отделяется от шлама. Затем происходит его разложение. Через фильтры раствор перекачивают в емкости с мешалками для постоянного перемешивания состава, в который для затравки добавлена твердая гидроокись алюминия.

В гидроциклонах и вакуум-фильтрах выделяется гидроокись алюминия, часть которой возвращается в качестве затравочного материала, а часть идет на кальцинацию. Фильтрат, оставшийся после отделения гидроокиси, тоже возвращается в оборот для выщелачивания следующей партии бокситов.

Процесс кальцинации (обезвоживания) гидроокиси во вращающихся печах происходит при температурах до 1300° С.

Для получения двух тонн окиси алюминия расходуется 8,4 кВт*ч электроэнергии.

Прочное химическое соединение, температура плавления которого 2050° С, это еще не алюминий. Производство алюминия впереди.

Электролиз окиси алюминия

Основным оборудованием для электролиза является специальная ванна, футерованная углеродистыми блоками. К ней подводят электрический ток. В ванну погружаются угольные аноды, сгорающие при выделении из окиси чистого кислорода и образующие окись и двуокись улглерода. Ванны, или электрилизеры, как их называют специалисты, включаются в электрическую цепь последовательно, образуя серию. Сила тока при этом составляет 150 тысяч ампер.

Аноды могут быть двух типов: обожженные из больших угольных блоков, масса которых может быть больше тонны и самообжигающиеся, состоящие из угольных брикетов в алюминиевой оболочке, которые спекаются в процессе электролиза под действием высоких температур.

Рабочее напряжение на ванне обычно составляет около 5 вольт. Оно учитывает и напряжение, необходимое для разложения окиси, и неизбежные потери в разветвленной сети.

Из растворенной в расплаве на основе криолита окиси алюминия жидкий металл, который тяжелее солей электролита, оседает на угольном основании ванны. Его периодически откачивают.

Процесс производства алюминия требует больших затрат электроэнергии. Чтобы получить одну тонну алюминия из глинозема, нужно израсходовать около 13,5 тысяч кВт*ч электроэнергии постоянного тока. Поэтому еще одним условием создания крупных производственных центров является работающая рядом мощная электростанция.

Рафинация алюминия

Наиболее известный метод – это трехслойный электролиз. Он также проходит в электролизных ваннах с угольными подинами, футерованных магнезитом. Анодом в процессе служит сам расплавленный металл, который подвергается очистке. Он располагается в нижнем слое на токопроводящей подине. Чистый алюминий, который из электролита растворяется в анодном слое, понимается вверх и служит катодом. Ток к нему подводится с помощью графитового электрода.

Электролит в промежуточном слое – это фториды алюминия или чистые или с добавлением натрия и хлорида бария. Нагревается он до температуры 800°С.

Расход электроэнергии при трехслойном рафинировании составляет 20 кВт*ч на один кг металла, то есть на одну тонну нужно 20 тысяч кВт*ч. Вот почему, как ни одно производство металлов, алюминий требует наличия не просто источника электроэнергии, а крупной электростанции в непосредственной близости.

В рафинированном алюминии в очень малых количествах содержатся железо, кремний, медь, цинк, титан и магний.

После рафинирования алюминий перерабатывается в товарную продукцию. Это и слитки, и проволока, и лист, и чушки.

Продукты сегрегации, полученные в результате рафинирования, частично, в виде твердого осадка, используются для раскисления, а частично отходят в виде щелочного раствора.

Абсолютно чистый алюминий получают при последующей зонной плавке металла в инертном газе или вакууме. Примечательной его характеристикой является высокая электропроводность при криогенных температурах.

Переработка вторичного сырья

Четверть общей потребности в алюминии удовлетворяется вторичной переработкой сырья. Из продуктов вторичной переработке льется фасонное литье.

Предварительно отсортированное сырье переплавляется в пороговой печи. В ней остаются металлы, имеющие более высокую температуру плавления, чем алюминий, например, никель и железо. Из расплавленного алюминия продувкой хлором или азотом удаляются различные неметаллические включения.

Более легкоплавкие металлические примеси удаляются присадками магния, цинка или ртути и вакуумированием. Магний удаляется из расплава хлором.

Заданный литейный сплав получают, введя добавки, которые определяются составом расплавленного алюминия.

Центры производства алюминия

По объемам потребления алюминия КНР занимает первое место, оставляя далеко позади находящиеся на втором месте США и обладательницу третьего места Германию.

Китай – это и страна производства алюминия, с огромным отрывом лидирующая в этой области.

В десятку лучших, кроме КНР, входят Россия, Канада, ОАЭ, Индия, США, Австралия, Норвегия, Бразилия и Бахрейн.

В России монополистом в производстве глинозема и алюминия является объединенная компания RUSAL. Она производит до 4 млн т алюминия в год и экспортирует продукцию в семьдесят стран, а присутствует на пяти континентах в семнадцати странах.

Американской компании Alcoa в России принадлежат два металлургических завода.

Крупнейший производитель алюминия в Китае – компания Chalco. В отличие от зарубежных конкурентов, все ее активы сосредоточены в родной стране.

Подразделение Hydro Aluminium норвежской компании Norsk Hydro владеет алюминиевыми заводами в Норвегии, Германии, Словакии, Канаде, и Австралии.

Австралийская BHP Billiton владеет производством алюминия в Австралии, Южной Африке и Южной Америке.

В Бахрейне находится Alba (Aluminium Bahrain B. S. C.) – едва ли не самое крупное производство. Алюминий этого производителя занимает более 2 % общего объема «крылатого» металла, выпускаемого в мире.

Итак, подводя итоги, можно сказать, что главными производителями алюминия являются международные компании, владеющие запасами бокситов. А сам исключительно энергоемкий процесс состоит из получения глинозема из алюминиевых руд, производства фтористых солей, к которым относится криолит, углеродистой анодной массы и угольных анодных, катодных, футеровочных материалов, и собственно электролитического производства чистого металла, которое является главной составляющей металлургии алюминия.