Режимы сварки алюминия в аргоне

Инструкция по сварке алюминия аргоном для начинающих специалистов

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

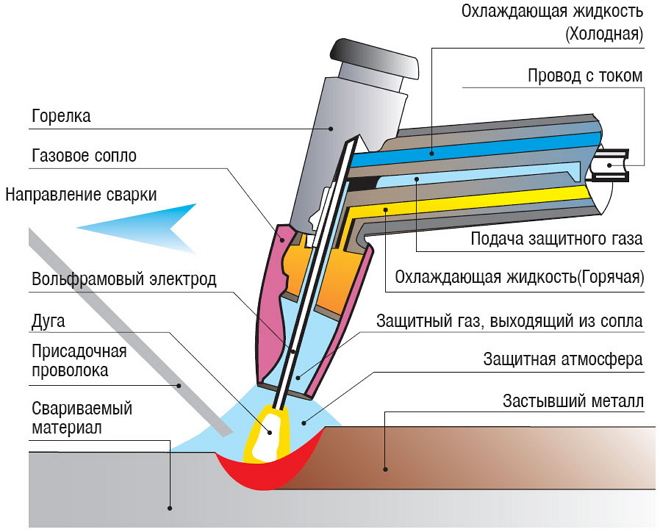

Процесс аргонодуговой сварки алюминия

Какие свойства алюминия следует учитывать при его сварке

Разбираться в нюансах процессов, протекающих в структуре алюминия при выполнении с ним сварочных работ, особенно важно для начинающих сварщиков. Чтобы хорошо разбираться в этом, необходимо познакомиться с химическими свойствами, которыми обладает данный металл, отличающийся небольшим удельным весом, высокой прочностью и исключительной химической активностью.

Наиболее значимой характеристикой алюминия, о которой должны знать не только опытные, но и начинающие сварщики, является его способность быстро вступать в реакцию с кислородом, что приводит к образованию на поверхности металла тугоплавкой оксидной пленки. Что характерно, сам алюминий может плавиться при температуре 650 градусов, а чтобы расплавить оксидную пленку, покрывающую его поверхность, потребуется температура нагрева, превышающая 2000 градусов. Нерасплавленная оксидная пленка при сварке на постоянном токе может погружаться в расплавленный металл, тем самым ухудшая его внутреннюю структуру.

Схема аргонодуговой сварки

Еще одной особенностью, которую следует учитывать при выполнении сварки данного металла, является то, что он не меняет своего цвета в процессе нагревания. Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Свойством алюминия, которое следует учитывать, если вы соберетесь варить детали из данного металла, является значительный коэффициент его объемной усадки, что нередко приводит к возникновению напряжений и деформаций внутри сформированного сварного шва и, как следствие, к образованию в нем трещин. Чтобы избежать таких неприятных последствий, необходимо выполнять модификацию сварного шва либо компенсировать усадку металла за счет большего расхода сварочной проволоки.

Любая инструкция по сварке алюминия, а также сплавов на его основе предусматривает, что выполняющий ее специалист осведомлен о характеристиках данного металла, к которым следует отнести:

- высокую химическую активность;

- невысокую температуру плавления самого металла;

- значительную объемную усадку.

Учитывая все вышеперечисленное, можно утверждать, что именно благодаря сварке алюминия аргоном получают качественные, красивые и надежные соединения деталей. А если использовать для выполнения такой сварки полуавтоматическое оборудование, то можно эффективно решить сразу две задачи: защитить зону сварки от вредного воздействия окружающей среды, а также компенсировать значительную усадку металла за счет постоянно подающейся сварочной проволоки.

Конечно, кроме данной технологии, существуют и другие методы соединения деталей из алюминия при помощи сварки, об особенностях использования которых должен знать каждый специалист.

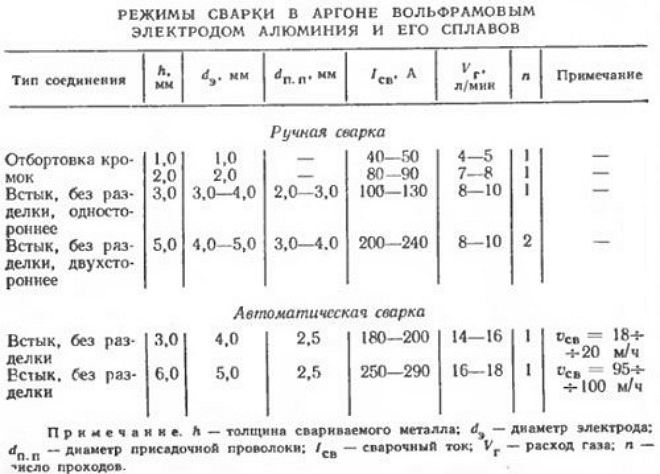

Режимы аргонодуговой сварки алюминия и его сплавов

Способы сварки алюминия

Кроме сварки, предполагающей использование аргона в качестве защитного газа, варить детали из алюминия можно и при помощи других технологий. Наиболее распространенными являются:

- сварка, выполняемая при помощи газовой горелки;

- электродуговая сварка;

- аргонодуговая сварка.

Первая из вышеперечисленных технологий сварки алюминия предполагает использование присадочной проволоки, подаваемой в сварочную зону, а также специального флюса, состоящего из фтористых и хлористых солей. Флюс, который вместе с присадочным прутком нагревается пламенем газовой горелки, разъедает оксидную пленку и открывает доступ пламени к основному металлу, плавящемуся при достаточно невысокой температуре. После окончания сварочных работ, выполняемых по данной технологии, необходимо сразу промыть поверхности соединяемых деталей, чтобы смыть с них остатки едкого флюса. Большим преимуществом данной технологии является то, что при ее использовании обеспечивается минимальный расход присадочного материала.

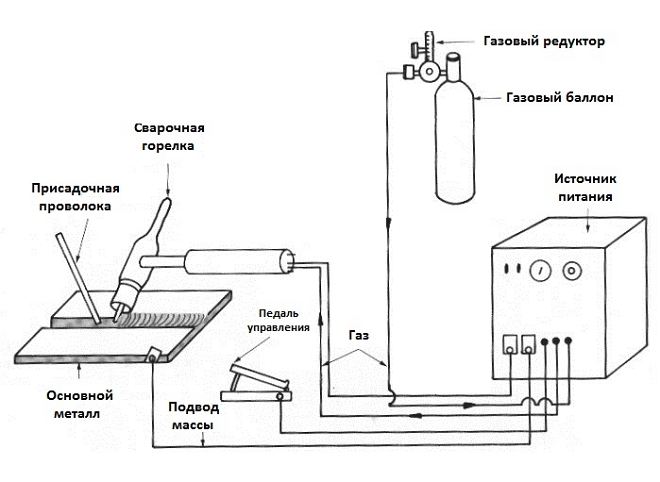

Оборудование для полуавтоматической сварки в среде аргона

Для соединения алюминиевых деталей также может применяться электродуговой сварочный аппарат, специальные электроды из алюминия или присадочная проволока, на поверхность которой нанесена обмазка из флюса. Сварка при использовании такого аппарата выполняется постоянным током, подключенным с обратной полярностью.

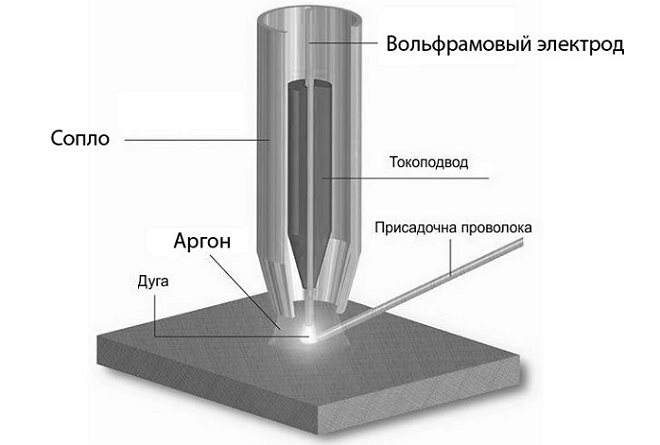

Однако, как уже отмечено выше, наиболее качественное соединение позволяет получить аргонодуговая сварка алюминия. Нагрев соединяемых деталей при использовании данной технологии обеспечивается за счет электрической дуги, горящей между неплавким вольфрамовым электродом и соединяемыми заготовками. Формирование сварного шва происходит за счет использования проволоки из алюминия, подаваемой в зону горения дуги вручную или механическим способом – при сварке полуавтоматом.

Оборудование для ручной аргонодуговой сварки

Высокая температура, создаваемая при горении электрической дуги, позволяет разрушить оксидную пленку на поверхности соединяемых деталей, а чтобы алюминий не успел перейти в жидкую фазу и вытечь из зоны формируемого соединения, сварочный электрод перемещают с достаточно высокой скоростью. Большим преимуществом данного метода сварки является то, что электрод, изготовленный из тугоплавкого вольфрама, служит на протяжении длительного времени, а это позволяет экономить на расходных материалах.

Чтобы сварной шов, выполняемый полуавтоматом с использованием присадочной проволоки, обладал высоким качеством и надежностью, необходимо максимальное соответствие химического состава такой проволоки составу соединяемых заготовок.

Для выполнения сварки по данной технологии сегодня используются аппараты, вырабатывающие постоянный или импульсный ток, а также есть устройства, сварка на которых осуществляется переменным током.

Технология сварки с помощью аргона

Сварка аргоном, которая попадает под определение сварки в среде защитного газа, предполагает четкое следование инструкции, в которой оговорена последовательность действий, выполняемых специалистом. От того, насколько правильно будут выполнены все эти действия, зависит как качество формируемого соединения, так и расход материалов, которые стоят недешево. Если вы никогда не выполняли таких сварочных работ, то вам необходимо не только изучить пошаговые инструкции, но и внимательно просмотреть видео уроки, в которых подробно отражен весь технологический процесс.

Чтобы варить алюминий и сплавы на основе данного металла в среде аргона, необходим не только сам сварочный аппарат, но и дополнительное оборудование, обеспечивающее хранение и подачу расходных материалов. Естественно, техническое состояние такого оборудования и качество всех используемых материалов напрямую влияют на надежность формируемого соединения.

Для выполнения сварки аргоном деталей из алюминия и сплавов на основе данного металла потребуется следующее оборудование:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

При выполнении сварки аргоном на крупных промышленных предприятиях защитный газ подается к сварочному аппарату по централизованной сети. Используемая на полуавтоматах сварочная проволока предварительно наматывается на специальные бобины, устанавливаемые на такой аппарат. Рабочие поверхности верстаков, на которых выполняются сварочные операции, согласно инструкции, должны быть изготовлены из нержавеющей стали.

Как подготовить к сварке соединяемые детали

На качество сварки аргоном алюминия оказывает влияние не только техническое состояние используемых полуавтоматов и других аппаратов, но и тщательность подготовки соединяемых заготовок.

Хорошо демонстрирует все этапы такой подготовки пошаговое видео ниже:

Для получения качественного соединения необходимо тщательно очистить соединяемые детали от грязи, жира и следов машинного масла. Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

Некоторые особенности сварки аргоном

Сварка, выполняемая в среде аргона, имеет некоторые технологические особенности, о которых не всегда может рассказать обучающее видео. Как уже говорилось выше, для такой сварки, выполняемой полуавтоматом или с ручной подачей присадки, используются вольфрамовые электроды, диаметр которых выбирается в интервале 1,5–5,5 мм. Такой электрод, формирующий сварочную дугу, располагается под углом 80 градусов к поверхности соединяемых деталей. Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

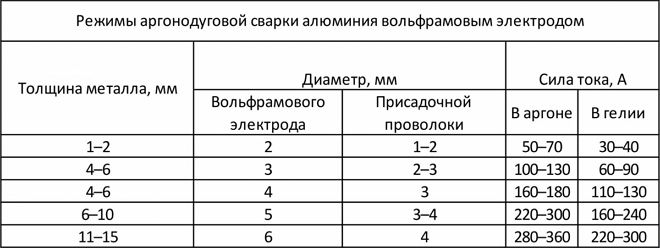

Режимы сварки алюминия вольфрамовым электродом

Выполняя сварку аргоном, очень важно следить за тем, чтобы длина дуги находилась в пределах 3 мм. Характерной особенностью такой сварки является и то, что при ее выполнении присадочной проволокой не совершаются поперечные движения.

Сварка аргоном, если с ее помощью соединяются листы алюминия небольшой толщины, выполняется с подкладкой, в качестве которой можно использовать лист нержавеющей стали. Это позволяет улучшить отвод тепла из сварочной зоны, избежать прожогов и протеканий расплавленного металла. Применение подкладки, ко всему прочему, позволяет экономить энергию, так как такая сварка в среде аргона может выполняться с более высокой скоростью.

Плюсы и минусы сварки, выполняемой в среде аргона

Сварка аргоном деталей из алюминия и сплавов данного металла отличается рядом весомых преимуществ, если сравнивать ее с другими технологиями. При использовании этого метода соединяемые детали нагреваются очень незначительно, что особенно важно в тех случаях, когда необходимо варить заготовки сложной конфигурации. Соединение, получаемое при помощи сварки в среде аргона, отличается высокой прочностью и однородностью сварного шва, в котором отсутствуют поры, примеси и посторонние включения. Очень важно, что шов, получаемый при сварке аргоном, отличается однородной глубиной проплавления по всей своей длине.

Схема аргонной сварки с применением неплавящегося вольфрамового электрода

Естественно, имеет сварка алюминия аргоном и недостатки, о которых также следует знать. Основным из таких недостатков является использование сложного оборудования. Для обеспечения высокой эффективности сварочных операций и требуемого качества сварного шва необходимо, чтобы сам сварочный аппарат и все дополнительное оборудование были настроены правильно.

Одним из важнейших параметров, который следует правильно настраивать при выполнении сварки в среде аргона и других защитных газов, является скорость, а также равномерность подачи присадочной проволоки. Если аппарат подачи будет настроен неправильно, то проволока в зону сварки будет поступать с перерывами, сварочная дуга будет прерываться, что в итоге приведет к повышенному расходу электроэнергии и аргона.

Сварка аргоном является достаточно непростым процессом, но, если соблюдать все инструкции и обладать соответствующей квалификацией, она позволит добиться хорошего результата.

Сварка алюминия аргоном: ровный и эстетичный шов, надёжное соединение. Технология процесса

Чтобы не допустить ошибок при выборе способа и метода сваривания металла, выясняют его свойства.

Почему алюминий рациональней варить аргоном, какие свойства металла обусловили это

Выбор аргоновой сварки для алюминия вызван следующими характеристиками:

- Высокая скорость окисления. Это вызывает появление на поверхности тугоплавкой оксидной плёнки. Если температура плавления алюминия 650 ̊С, для окисла потребуется больше 2000 ̊С. При режиме постоянного тока плёнка погружается в расплав и ухудшает качество сварного шва. Поэтому для получения надёжного соединения создают защитную среду, для которой аргон – оптимальный вариант. Перед плавлением поверхность зачищают от окислов.

- При нагревании алюминий не меняет цвета, что мешает визуальному контролю. Это свойство часто приводит к сквозным прожогам изделий. Чтобы этого не случилось, работы доверяют квалифицированным сварщикам.

- Большая усадка, что приведёт к трещинам в зоне сварной ванны. К соединению подают больше, чем обычно, сварочной проволоки.

Технология сварки алюминия с помощью аргона

По степени механизации аргоновую технологию соединения подразделяют на ручную и полуавтоматическую. Рассмотрим первую.

Подготовка металла

Алюминий зачищают от окислов и грязи металлической щёткой или наждачной бумагой. Щётками работают только с этим металлом, чтобы не допустить попадания в зону сварки частиц других материалов – это уменьшит надёжность шва.

Применяют и химический метод зачистки деталей. Для этого в литр воды добавляют по 50 г едкого технического натра и фтористого натрия. Обработка сохраняет чистоту изделий на несколько дней. Для этого детали:

- промывают растворителем;

- протравливают едкой щелочью;

- промывают водой;

- сушат;

- прокаливают 15-20 минут при температуре 300 ̊C.

Режимы аргонодуговой сварки алюминия и необходимое оборудование

Режим процесса определяют род, полярность и величина тока. Для соединения изделий из алюминия применяют переменный или постоянный токи прямой полярности. Величина его зависит от диаметра электрода, толщины и вида металла, что отображено в таблице.

Для определения режима важны и следующие параметры:

- Напряжение дуги – зависит от её длины. Рекомендуют от 1,5 до 3 мм, тогда напряжение составит 11-14 В.

- Скорость сварки – определяется исполнителем исходя из формы и толщины шва.

- Расход аргона – так, чтобы хватило на весь процесс без необходимости прерывания и достаточно для защиты зоны шва от окисления.

- Расстояние между электродом и соплом горелки. Для стыковых соединений – 3-5 мм, тавровых и угловых – 5-8.

Комплект оборудования включает:

- источник напряжения – трансформатор или инвертор;

- горелка для плавящегося электрода или вольфрамового прутка;

- осциллятор для розжига дуги;

- баллон с газом и редуктор;

- средства защиты и расходные материалы.

Примерная стоимость аппаратов для аргонодуговой сварки на Яндекс.маркет

Примерная стоимость аппаратов для аргонодуговой сварки на Яндекс.маркет

Оборудование заводского изготовления стоит от 10 до 500 тысяч в зависимости от потребительских свойств и рабочих параметров, а также степени механизации процесса.

Заточка электрода, процесс сварки

Электроды различают по добавкам в их составе. Для сварки алюминия используют маркированные и с концами, окрашенными в следующие цвета:

- WC 20 серый;

- WT 20 красный;

- WL 15 жёлтый.

Затачивают под конус при сварке постоянным током, с закруглённой вершиной – при переменном режиме. Длина заточенной части от 0,5 до 2 диаметров электрода: если длина заточки больше, ширина зоны проплавления получится меньше, чем требуется для качественного соединения; если заточка мала – снизится глубина проплавления. Риски, возникающие при заточке, влияют на стабильность дуги, поэтому конус лучше отполировать.

Таблицы настроек параметров в заводской комплектации закреплены на корпусах установок. После её включения регулируют силу тока. По числу в названии установки определяют его максимальное значение. Например, в маркировке аппарата модели Kemppi MasterTig MLS 3003 ACDC цифры 3003 означают, что оборудование позволяет сваривать токами до 300 ампер при 30-процентном цикле загрузки и температуре окружающего воздуха 40 ̊C.

Прежде чем зажечь дугу, регулируют подачу газа, чтобы процесс шёл с самого начала в защитной среде. Аппаратом Kemppi MasterTig MLS 3003 ACDC работу ведут не дольше трёх минут, после чего, чтобы не перегреть, делают перерыв 5-7 минут. Затем выставляют режим плавного уменьшения тока (заварки кратера), в нашем случае 6-7 секунд. Это конечный участок сварного шва в 5-10 мм, высоту которого плавно уменьшают до нуля. Чтобы усадочная раковина в конце шва не получилась глубокой, подают большее количество присадочного материала.

Схема аргонодуговой сварки

Схема аргонодуговой сварки

Дальше задают время выхода газа от 1 до 30 секунд с шагом в одну секунду: аргона должно хватить, чтобы в сварочную ванну от начала до конца не поступал кислород. Поэтому горелку сразу после прерывания струи поднимать не рекомендуют.

Особенности сварки алюминия

Без алюминия трудно представить современный мир. Этот материал широко используется в различных конструкциях, в которых необходимо сваривать различные детали. Данный процесс имеет свою специфику. Сварка аргоном алюминия является одним из самых эффективных вариантов, а потому заслуживает особого внимания.

- Что нужно учитывать при сварке алюминия?

- Способы сварки алюминия

- Технология сварки алюминия с помощью аргона

- Что нужно для сварки?

- Как правильно подготовить алюминий?

- Подготовка аргона для сварки

- Процесс сварки алюминия аргоном

- Преимущества и недостатки сварки алюминия аргоном

- Настройка аргоновой сварки для алюминия

- Техника безопасности

Что нужно учитывать при сварке алюминия?

Сварка алюминия осложняется специфическими свойствами металла. Для качественного соединения необходимо учитывать следующие нюансы:

- Оксидная пленка. Она образуется при контакте металла с кислородом воздуха. Проблема заключается в большой разнице между температурами плавления алюминия и пленки: 650 и 2000 °С, соответственно. В результате оксид остается в сварном шве, создавая его неоднородность. Качественно варить алюминий можно только, удалив оксид и исключив контакт металла с кислородом.

- Низкая температура плавления и высокая текучесть расплава. Она вызывает быстрое вытекание расплавленного металла из сварочной зоны и сквозному прожиганию заготовки. Алюминий начинает переходить в жидкую фазу уже при температуре 500-520 °С.

- Повышенный коэффициент объемной усадки. Неправильный температурный режим вызывает появление напряжений в шве, что приводит к растрескиванию в нем и пришовной зоне, а также к деформации детали.

- Высокая теплопроводность алюминия. При сварке существенно увеличиваются потери тепловой энергии, которая быстро распространяется по всей заготовке. Это требует увеличение мощности аппарата.

- Быстрая кристаллизация. Это свойство алюминия приводит к появлению газовых пор в шве из-за неполного газовыделения при быстром отвердении металла.

- Алюминий практически не изменяет цвет при расплавлении, что затрудняет визуальный контроль процесса.

Все эти особенности должен учитывать сварщик-новичок. Настройка требует особой тщательности.

Способы сварки алюминия

Алюминий может вариться несколькими способами:

- Электродная сварка (ММА). Используются электроды УАНА, ОЗАНА, ОЗА-1 и -2, ОК 96.10 и 96.50. Применяется способ в малоответственных конструкциях и при толщине металла не менее 4 мм. Главный недостаток – недостаточная однородность шва, пористость, пониженная прочность.

- Полуавтоматическая или электродуговая сварка. В сварочную зону постоянно подается проволока с присадочным материалом. Соединение обеспечивается за счет электрической дуги. Оксидная пленка разрушается в результате катодного распыления, обеспечиваемого переменным током или постоянным током с обратной полярностью.

- Сварка в среде аргона. Самый распространенный способ – аргонодуговая сварка. Газ создает инертную среду без доступа кислорода, что устраняет образование оксидной пленки. Дуга зажигается между вольфрамовым электродом и заготовкой. В сварочную зону подается алюминиевая проволока.

Выбор способа зависит от конкретных требований к сварке и условий, а также наличия необходимого оборудования.

Технология сварки алюминия с помощью аргона

С появлением современного оборудования аргоновая сварка стала широко доступна даже для использования в бытовых условиях. Она может осуществляться в ручном (TIG сварка), полуавтоматическом и автоматическом режиме. Поможет осуществить сварку алюминия аргоном для начинающих пошаговая инструкция, она позволит сделать все правильно и качественно.

Что нужно для сварки?

Для осуществления сварки алюминия аргоном начинающему сварщику необходимо заранее приготовить:

- Источник тока — TIG-инвертор.

- Специальная аргонная горелка. Желательно в нее вставить газовую линзу (цангодержатель) для очистки газа.

- Баллон с аргоном и шланг для его соединения с горелкой.

- Присадочная проволока. Она выбирается с учетом марки алюминия или сплава. Для чистого алюминия рекомендуется пруток № 5356, для алюминия с примесями – пруток с кремнием №4043.

- Вольфрамовые электроды. Рекомендуемые марки: WT 20 (имеет красный наконечник), WC 20 (серый наконечник) или WL 15 (жёлтый наконечник). Минимальный диаметр электрода — 2,4 мм.

Как правильно подготовить алюминий?

Качественно сварить алюминий можно только после тщательной предварительной подготовки металлических заготовок. Прежде всего, необходимо очистить поверхность деталей от грязи, жира, машинных масел и окисной пленки. Можно использовать механический и химический метод очистки.

Механический способ подразумевает применение наждачной бумаги, шабера или металлической щетки. Лучше всего, применять специальную щетку для алюминия с нержавеющими проволоками диаметром не более 0,15 мм. Ее не следует использовать для обработки других металлов, чтобы не оставались на ней их частицы.

Химическую очистку можно произвести спиртом, ацетоном или специальными растворителями. Хорошо зарекомендовал себя такой состав: раствор едкого натра (50 г) и фтористого натрия (45 г) в воде (1 л). После обработки таким растворителем чистота поверхности сохраняется до 4 суток.

Непосредственно перед сваркой алюминиевые заготовки следует хорошо прогреть (прокалить). Для этого они нагреваются до температуры порядка 300 °С в течение 20–30 минут.

Подготовки требуют кромки свариваемых заготовок. При толщине металла более 4 мм их необходимо разделать для сварки встык. Большие неровности лучше зачистить шлифовальной машинкой или напильником.

Подготовка аргона для сварки

Важное значение имеет подготовка аргона для проведения сварки. Баллон с газом устанавливается на безопасном расстоянии и обязательно оснащается редуктором понижения давления. При покупке следует выбирать чистый аргон, без примесей воздуха.

В горелку рекомендуется устанавливать цангодержатель. В нем имеется сетка, обеспечивающая дополнительную очистку газа перед подачей его в сварочную зону.

Настраивается расход газа. Он зависит от диаметра присадочной проволоки. Для аргона российского производства устанавливается такой расход: при диаметре до 1 мм — 12–14 л/мин, при 1,2 мм — 14–16 л/мин, при 1,6 мм — до 22 л/мин. При использовании газа чешского производства – расход составляет 7–10 л/мин.

Процесс сварки алюминия аргоном

Начинающему сварщику следует придерживаться такой пошаговой инструкции:

- После проведения всех подготовительных работ выбранный электрод диаметром 2,5–5,5 мм вставляется в горелку. Его вылет должен быть порядка 2 мм. Залог обеспечения нужной дуги – хорошая заточка электрода.

- Возбуждение сварочной дуги. В правую руку берется горелка с электродом, а в левую – присадочный пруток (проволока). Электрод подводится на небольшое расстояние к поверхности заготовок (2–3 мм), достаточное для возникновения дуги. Касаться электродом металла нельзя, т.к. придется снова его затачивать. Горелка держится вертикально, а дуга направлена в начало шва. Меняя расстояние между наконечником электрода и металлом, можно изменять размер дуги.

- Формирование сварочной ванны. Она обеспечивается за счет расплавления алюминиевой проволоки. Ее следует подавать после обеспечения стабильной дуги. Принято считать, что количество секунд, необходимых для формирования сварочной ванны, совпадает с толщиной заготовки (в мм).

- Формирование сварного шва. После образования сварной ванны обеспечивается регулярная подача проволоки и плавное перемещение горелки вдоль линии соединения заготовок. Электрод держится под углом 60-80°, а присадочный пруток — 10–30°. Желательно, чтобы угол между горелкой и проволокой составлял порядка 90°. Шов формируется пот принципу «капля за каплей», а значит надо следить за их разномерным распределением и одинаковым размером.

- Завершение шва. Последний этап – заварка кратера. Основная цель – избавиться от шлаков. Для этого уменьшается подача проволоки и увеличивается скорость движения электрода. Постепенно должна исчезнуть сварочная ванна.

Преимущества и недостатки сварки алюминия аргоном

Технология аргонной сварки имеет такие преимущества:

- универсальность способа;

- стабильность дуги;

- формирование аккуратного шва;

- достаточная прочность сварного соединения;

- уменьшение области прогрева;

- экономный расход газа и присадки;

- формирование шва без примесей и пор.

Надо отметить и недостатки:

- необходимость в специальном оборудовании;

- высокие требования к настройке аппарата и подготовке заготовок;

- необходимость получения достаточных навыков.

Настройка аргоновой сварки для алюминия

Настройка процесса сварки алюминия включает следующие действия:

- Настройка сварочного аппарата. На нем устанавливаются такие параметры: баланс тока с установкой полярности (CLEAN WD.), величина сварочного тока (CURRENT), функция заварки кратера (тумблер DOWN SLOPE) или медленное затухание дуги, функция продувки газом (POST TIME) для охлаждения сварной ванны и горелки.

- Настройка электродов. Правильно подбирается диаметр электродов и их вылет из горелки.

- Настройка расхода аргона. Она зависит от диаметра присадочного прутка. При сварке на открытом воздухе расход увеличивается.

При настройке режимов используются соотношения, приведенные в таблице:

| Толщина Al, мм | Сила тока, А | Диаметр электрода, мм |

|---|---|---|

| до 1 | 30–42 | 1,6 |

| 1,1–1,5 | 46–60 | 2,3 |

| до 2 | 71–80 | 2,3 |

| 3 и более | 90–300 | 3,2–5 |

Настраивать оборудование и режимы необходимо с особой тщательностью. Начинающим сварщикам лучше обратиться за помощью к опытным специалистам.

Техника безопасности

При проведении работ необходимо учитывать наличие электрического тока, яркого свечения дуги, раскаленного металла, который может разбрызгиваться, высоких температур. Сварщик должен надеть специальную маску со световым фильтром синего цвета. Обязательны перчатки, защищающие руки от брызг расплава и одежда, способная защитить от них все тело.

Электрооборудование должно быть надежно защищено. Необходимо использовать устройство защитного отключения и автоматические выключатели. Газовый баллон комплектуется редуктором понижения давления. Перед началом работ необходимо изучить правила техники безопасности и строго их соблюдать.

При сварке алюминия приходится сталкиваться со сложностями, вызванными его специфическими свойствами. Аргонная сварка при правильном подходе, использовании качественных материалов и оборудования обеспечивает надежность соединения.

Как варить алюминий аргонодуговой сваркой

Обеспечить качественное соединение деталей из алюминия можно только при сварке ТИГ. Обычным электродом можно заварить алюминиевый сплав для прочности, но он потребует более длительной последующей обработки. Сварка алюминия аргоном позволяет работать с материалом разной толщины, создавая аккуратные швы, обладающие при этом хорошими герметичными свойствами. Это особенно востребовано при ремонте автомобилей, катеров или различных емкостей. Но как варить этот специфичный материал впервые? Как настроить оборудование при сварке алюминия? Краткое руководство из статьи и видео урок помогут освоить это сложное дело.

Что необходимо учитывать при аргоновой сварке алюминия?

Сварка аргоном довольно универсальна, что позволяет соединять этим методом разные толщины материалов и работать со сплавами, считающимися трудносвариваемыми. Основой служит электрическая дуга, горящая между вольфрамовым электродом и изделием. Ее появление обеспечивается постоянным или переменным током, подающимся на горелку и массу, прикрепленную к свариваемым частям. Инертный газ выступает в качестве защиты сварочной ванны. Но алюминий и его сплавы имеют ряд специфичных особенностей, которые требуется знать и учитывать производя сварку.

Одной из трудностей служит оксидная пленка, образовывающаяся на поверхности материала. Она появляется при взаимодействии металла с кислородом. Плавится пленка при температуре 2000 градусов. Но сам алюминий начинает приобретать жидкую форму уже после 500 градусов. Поэтому выбрав слишком большую силу тока и расплавив оксид, невозможно вести шов. Установив малые параметры на аппарате не получается вообще начать процесс создания сварочной ванны. Поэтому аргонодуговая сварка алюминия подразумевает предварительную зачистку поверхности металла от оксида. Достигается это специальной щеткой или растворителем, после чего необходимо сразу начинать сварочный процесс.

Дополнительной сложностью является гигроскопичность материала. При высокой влажности окружающей среды алюминий впитывает часть воды из воздуха. Когда изделие начинает подвергаться нагреву от электрической дуги, то свариваемый материал выделяет влагу на поверхность. Это может отражаться на качестве формирования шва, плотности контакта с изделием, и пощипыванию малым напряжением сварщика, соприкасающегося с мокрыми участками. Хотя варить аргоном можно сразу, рекомендуется небольшой прогрев материала газовой горелкой при температуре 150 градусов. Это даст испариться лишней влаге и улучшит сварочный процесс.

Аргонная сварка алюминия требует и хорошей защиты расплавленного металла от внешнего воздуха. Для этого необходимо выставить правильный расход газа. Недостаточная подача последнего приведет к вспениванию металла и горению вольфрама. Чрезмерная продувка аргоном мешает формированию шва и сделает процесс более дорогим.

Еще одной сложностью для начинающих сварщиков является образование воронки в конце шва. Если дугу резко оборвать, то появляется кратер. Длительное удержание горелки на одном месте приводит к ненужному прогреву и расширению сварочной ванны. Поэтому аргоннодуговая сварка алюминиевых сплавов нуждается в дополнительных настройках режима затухания дуги, уменьшающего силу тока постепенно. Учитывая эти особенности материала, можно правильно выставить параметры напряжения и своими руками выполнить качественный шов.

Технология выполнения сварки для начинающих

Процесс аргоновой сварки алюминия выполняется не постоянным током, а переменным. Так можно добиться лучших результатов. Свой первый шов лучше начинать на тренировочной поверхности:

- Необходимо выставить пластины в удобное положение. Разделка кромок выполняется по тем же параметрам, что и остальные виды металлов.

- Желательно произвести прогрев материала до 150 градусов, чтобы удалить влагу.

- Щеткой снимается верхний тугоплавкий слой. В качестве альтернативы можно воспользоваться растворителем.

- Горелка подносится к изделию так, чтобы между электродом и поверхностью оставалось 3 мм. Нажимается кнопка и зажигается дуга. Текучесть алюминия зависит от примесей в составе.

- При возникновении небольшой лужицы расплавленного металла (сварочной ванны) можно подавать в зону сварки присадку.

- Горелку необходимо вести ровно, справа налево. Колебательные движения понадобятся в случае широкого шва. На переменном токе будет слышен характерный треск сварки.

- При завершении шва нажимается кнопка и дуга плавно затухает. Горелка удерживается над зоной сварки до полного прекращения продувки газом.

Настройка аппарата и режимы

TIG сварка алюминия возможна только там, где аппараты поддерживают работу не только постоянным током, но и переменным. Несмотря на частоту колебания напряжения, лучший шов получается при последнем варианте настройки. Полярность может быть как прямой, так и обратной. Параметры напряжения можно установить исходя из толщины материала:

| Толщина пластин, мм | Сила тока, А | Диаметр вольфрамового электрода, мм |

| 1 | 30 — 40 | 1.6 |

| 1.5 | 45 — 60 | 2.3 |

| 2 | 70 — 80 | 2.3 |

| 3 | 90 — 120 | 3.2 |

Подачу тока важно установить ступенчатого типа, с плавным розжигом, восходящим значением в процессе ведения шва, и постепенным затуханием при завершении горения. Это позволит избежать образования кратера в конце соединения.

Расход аргона при сварке выставляется на манометре, ближнем к газовому шлангу. Российские модели требуется установить в пределах от 6 до 11 литров. Это погрешность измерительного прибора, которая доводится до оптимального значения только практическим путем. Если манометр импортного производства (немецкий, чешский), то можно сразу поставить 8 литров.

В настройках аппарата важно установить и последующее время продувки газом, после прекращения горения дуги. Длительность подачи аргона выставляется на значение в пять секунд, что дает достаточно времени на застывание ванны и охлаждение электрода.

Выбор присадочного материала

Поскольку алюминий плавится сравнительно быстро, то подобрав неверный диаметр присадочной проволоки, можно не успевать подавать ее в зону сварки и формировать шов. Поэтому толщина припоя должна быть такой же, как и толщина свариваемых пластин. Также необходимо быть внимательным и при выборе химического состава присадочного материала. Например, изделие из дюралюминия не получится заварить с прутком для пищевого алюминия. Помочь может таблица с номерами присадочной проволоки и ее предназначением:

| Маркировка присадки, № | Предназначение |

| 1070/1100 | АД1, АМц. |

| 5754 | Для сварки алюминия с примесью магния. |

| 1450 | Для сплавов, используемых в авиастроении. Присадка оснащена титановым включением, укрепляющим шов. |

| 5183 | Для пищевых емкостей и судостроения. |

| 5554 | Для колесных дисков и емкостей химической промышленности. |

| 4043 | Для сплавов с силумином, применяемых в строительстве. |

Подбор электрода

Технология сварки алюминия аргоном требует и правильного выбора вольфрамового электрода, диаметр которого должен быть максимально близок к толщине свариваемых частей. Заточка выполняется классическим способом, но без острого кончика, как в случае со сваркой нержавейки. Во время первых секунд горения электрод примет форму капли на конце и так придется вести шов. Вылет из сопла необходим на 3-5 мм, чтобы избежать перегрева вольфрама. При сварке мелкие брызги алюминия будут налипать на электрод, что потребует повторной заточки.

Научиться сваривать алюминий не просто. Но зная вышеизложенные принципы и просмотрев видео с уроками от специалистов, можно уверенно пробовать свои силы на практике.

Как варить алюминий в аргоне? Технология аргонодуговой сварки алюминия

Содержание

- Подготовка основного и присадочного металла под сварку

- Подготовка сварных кромок

- Подготовка проволоки и прутков для сварки

- Выбор способа сварки в зависимости от толщины свариваемого алюминия

- Режимы ручной и автоматической сварки алюминия в аргоне неплавящимся вольфрамовым электродом

- Режимы ручной сварки

- Режимы автоматической сварки

- Режимы автоматической и полуавтоматической сварки алюминия в аргоне плавящимся электродом

- Видео: аргонодуговая сварка алюминия

- Техника аргонодуговой сварки алюминия

- Применение импульсно-дуговой сварки

- Качество и механические свойства алюминиевых соединений

Об особенностях и некоторых способах сварки алюминия, мы говорили на странице: «Сварка алюминия и его сплавов. Как варить алюминий?». Алюминий можно сваривать разными способами, но аргонодуговая сварка алюминия получила большое распространение. Рассмотрим подробно технологию сварки алюминия в среде аргона.

Подготовка основного и присадочного металла под сварку

Подготовка сварных кромок

Перед сваркой алюминиевые кромки необходимо очистить от оксидной плёнки на поверхности металла Al2O3, имеющей большую твёрдость и высокую температуру плавления. Эта плёнка не расплавляется в жидком алюминии, поскольку температура её плавления превосходит не только температуру плавления алюминия, но и температуру его кипения. Плёнку можно удалять механическим или химическим способом, но делать это надо непосредственно перед сваркой, т.к. плёнка вновь очень быстро образуется на поверхности после зачистки.

Качество сварных соединений во многом зависит от выбора конструктивных элементов разделки кромок. Согласно ГОСТ 23949, в зависимости от свариваемой толщины, рекомендуются следующие формы разделок кромок и размеры швов:

При толщине металла менее 5мм, сварка в стык выполняется без разделки на подкладках (схема а) на рисунке).

При стыковой сварке листов толщиной 5-15мм рекомендуется чашеобразная разделка с углом раскрытия 30-40° с каждой стороны и радиусом 6мм (схема б) на рисунке). Рекомендуется выполнять подварочный шов с обратной стороны.

Если выполняется сварка листов толщиной 5-20мм, то рекомендуется двусторонняя разделка с углом раскрытия 20-30° с каждой стороны и радиусом притупления 6мм (схема в) на рисунке.

При сварке больших толщин металла, более 20мм, рекомендуется двухсторонняя чашеобразная разделка с углом раскрытия 25-30° с каждой стороны и притуплением кромок. Величина притупления 6мм (схема в) на рисунке.

Подготовка проволоки и прутков для сварки

Особое внимание нужно уделить очистке сварочной проволоки от оксидной плёнки. Наилучшим способом является электролитическое полирование. Но после обработки плёнка сразу же начинает вновь окисляться. Чтобы это предотвратить, её упаковывают в полиэтилен. И именно в таком виде, согласно государственным стандартам, происходит поставка проволоки для сварки алюминия. Прутки для ручной аргонодуговой сварки алюминия после обработки хранят в герметичных пеналах.

Выбор способа сварки в зависимости от толщины свариваемого алюминия

Сварка алюминия в аргоне может производиться плавящимся и неплавящимся электродом. Неплавящийся электрод может использоваться при ручной, полуавтоматической и автоматической сварке. Для повышения стабильности дуги рекомендуется использовать осцилляторы или импульсные возбудители. Таким способом целесообразно сваривать металл толщиной до 10-12мм. Для больших толщин он экономически неприемлем из-за низкой производительности, а также из-за сильного перегрева зоны термического влияния, поэтому, применяется сварка плавящимся электродом.

Для сварки металла толщиной 0,5-2,0мм применяют, как правило, однопроходную сварку без присадочного металла на съёмных или остающихся подкладках. При этом не рекомендуется выводить конец присадочного прутка за пределы газовой защиты, чтобы избежать его окисления. Длина дуги не должна превышать 2,5мм.

Сварка металла толщиной 6-8мм производится «левым способом» для уменьшения перегрева свариваемого металла.

Для сварки металла, толщиной 8-12 мм уже рекомендуется использовать плавящиеся электроды. Но если сварка плавящимися электродами невозможна, то применяют «правый» способ сварки для облегчения наблюдения за процессом.

Режимы ручной и автоматической сварки алюминия в аргоне неплавящимся вольфрамовым электродом

Скорость сварки необходимо согласовывать не только с силой тока, но и с расходом аргона. При большой скорости сварки, неправильном наклоне сопла горелки и малом расходе аргона зона сварки может оказаться недостаточно защищена, что приводит к окислению кристаллизующегося металла.

Диаметр сварочной горелки должен быть согласован с диаметром вольфрамового электрода, который обычно равен 2-5мм. В зависимости от этой величины выбирают силу тока, из расчёта 60-70А на миллиметр диаметра электрода. Ориентировочные режимы ручной и автоматической сварки вольфрамовым электродом в аргоне представлены в таблицах ниже. При механизированной сварке сила тока должна быть немного больше, чем ручной сварке.

Режимы ручной дуговой сварки

Режимы автоматической сварки

Для сварки алюминиевого сплава типа АМг6 толщиной 10мм рекомендуются следующие режимы: диамтер электродной проволоки 5мм, присадочной — 4мм. Сила тока 580-600А, расход аргона 25-28л/мин, рабочее напряжение 16-17В, скорость сварки 10м/ч.

Режимы автоматической и полуавтоматической сварки алюминия в аргоне плавящимся электродом

При сварке плавящимся электродом и особенно тонкой электродной проволокой на полуавтоматах, необходим правильный выбор параметров, с учётом особенностей алюминиевых сплавов. Большое значение имеет их теплопроводность, при повышении которой глубина проплавления уменьшается с увеличением свариваемой толщины.

Важную роль играет рабочее напряжение дуги. Его значение зависит от трёх составляющих: состава защитного газа (марки аргона), силы сварочного тока и скорости подачи электродной проволоки. Ориентировочные режимы сварки указаны в таблице:

Режимы автоматической и полуавтоматической сварки сварки алюминия плавящимся электродом в аргоне

При сварке горизонтальных швов силу тока следует уменьшить на 10%, а при сварке вертикальных швов — на 17%.

Видео: аргонодуговая сварка алюминия

Техника аргонодуговой сварки алюминия

.jpg) При выполнении автоматической и полуавтоматической сварки алюминия большое значение имеет расстояние от мундштука до края газового сопла и от края газового сопла до изделия. На рисунке показаны оптимальные значения этих величин:

При выполнении автоматической и полуавтоматической сварки алюминия большое значение имеет расстояние от мундштука до края газового сопла и от края газового сопла до изделия. На рисунке показаны оптимальные значения этих величин:

При увеличении этих расстояний ослабляется газовая защита (если не увеличивать расход газа) и перегревается электродная проволока. А при уменьшении этих значений, газовое сопло быстро загрязняется сварочными брызгами и возникает опасность расплавления конца токоведущего мундштука.

Сварку вертикальных швов необходимо производить снизу вверх. При сварке стыковых соединений горелку, как правило, располагают перпендикулярно к плоскости стыка, а при сварке тавровых соединений в нижнем положении — под углом 40-45°.

При сварке металла малой толщины и при выполнении корневых швов в соединении больших толщин, не допускаются поперечные колебания сварочной горелки. Такие движения возможны только при выполнении верхних слоёв многослойного шва при сварке металла большой толщины. В процессе сварки необходимо регулировать расход аргона. При недостаточном расходе защитного газа горение дуги становится неустойчивым. При чрезмерном расходе газа происходят завихрения в его потоках. Эти завихрения захватывают воздух, он попадает в зону сварки и окисляет металл сварного шва и зоны термического влияния.

При выполнении многопроходных швов после каждого прохода поверхность предыдущего шва должна быть зачищена до металлического блеска и протёрта ацетоном или спиртом.

Применение импульсно-дуговой сварки

Импульсно-дуговая сварки позволяет повысить производительность сварочных работ, благодаря такой технике, создаётся направленный струйный перенос металла, уменьшается его разбрызгивание, а также повышается стабильность электрической дуги.

Применение импульсно-дуговой сварки очень перспективно для сварки алюминиевых конструкций. Благодаря высокой концентрации энергии в импульсе, при оптимальном времени импульсов и пауз можно обеспечить стабильное проплавление и правильное формирование корня шва, а также значительно уменьшить сварочные деформации.

При сварке металла толщиной 6мм плавящимся электродом диаметром 1,6мм рекомендуются следующие режимы: частота следования импульсов 100 имп./с. Сила тока I=160-180А, рабочее напряжение U=18-21В, скорость сварки v=18-25м/ч. Сварка производится за один проход.

При сварке металла большой толщины рекомендуется применять электроды диаметром более 2мм. К примеру, используя проволоку диаметром 4мм, можно сваривать алюминиевые сплавы (типа АМг-61) толщиной 90мм при Х-образной разделке за 5 проходов при следующих режимах сварки: I=450-500А, U=22-25В, v=21-24м/ч.

Сварка больших толщин из-за высокой теплопроводности металла требует предварительного и сопутствующего подогрева до температуры 150°.

Качество и механические свойства алюминиевых соединений

Свойства сварных соединений при аргонодуговой сварке алюминия зависят от типа свариваемого сплава. У термически упрочняемых и термически не упрочняемых сплавов свойства отличаются. Механические свойства сплавов при сварке неплавящимся электродом и некоторые другие показатели представлены в таблице:

Как правильно варить алюминий аргоном

Есть несколько способов неразъемного соединения этого капризного материала, у каждого есть достоинства и недостатки. Но надежные и эстетичные швы, не требующие дополнительной обработки, создаются только сваркой алюминия аргоном. Успешность работы определяется правильностью выбора оборудования, расходных материалов и знания нюансов метода.

Особенности сварки алюминия аргоном

Выполняя работу нужно учитывать неординарность характеристик этого металла:

- Из-за повышенной химической активности поверхность алюминия при контакте с воздухом быстро покрывается оксидной пленкой. Она плавится при температуре более 2000⁰C, а металл — 660⁰C. Если твердые кусочки пленки попадут в шов, его прочность уменьшится.

- При сварке алюминия трудно контролировать процесс, так как его цвет не меняется после расплавления.

- Материал гигроскопичен, поэтому впитывает атмосферную влагу, которая при нагреве испаряется с поверхности, снижая качество соединения.

- Из-за высокого коэффициента линейного расширения место соединения при остывании может деформироваться и растрескаться. Для компенсации усадки сварка аргоном проводится с повышенным расходом проволоки или модифицируют шов.

- Если неправильно настроить расход газа при выполнении аргоновой сварки алюминия, он вспенивается при недостатке, а избыток затрудняет сформировать шов.

Необходимое оборудование и материалы

Для работы потребуется аппарат выдающий переменный ток, поскольку сварку алюминия постоянным током аргоновым методом провести не получится. Оптимальным вариантом будет инвертор с режимом тиг и набором опций, позволяющих:

- бесконтактно зажигать дугу;

- заваривать кратер на конце шва;

- регулировать баланс тока;

- устанавливать период времени, в течение которого продолжается подача аргона после отключения дуги.

Чтобы снизить расход газа для сварки алюминия нужно обзавестись горелкой с газовой линзой (цангодержателем), внутри которой помещена сетка. При проходе аргона через ячейки улучшается защита места сварки при меньшем расходе. Для установки линз выпускаются сопла нескольких диаметров, чем больше размер, тем надежнее защита.

Сварка проводится универсальным вольфрамовым электродом (AC/DC) любой окраски или специализированным для работы переменным током (AC) зеленого цвета. Конец заостряется, но оставляется притупление. После розжига дуги он станет похожим на каплю. Чтобы вольфрам не перегревался, электрод вставляют в сопло с вылетом 3 — 5 мм. При работе он загрязняется алюминиевыми брызгами, тогда конец снова заостряют.

Так как у алюминия высокая скорость плавления присадочная проволока должна быть диаметром не меньше толщины деталей, чтобы успевать продвигать ее. Она может подаваться вручную или механизмом полуавтомата. Работая с чистым алюминием, чаще всего выбирают проволоку №5356, а со сплавами — №4043, с добавлением кремния.

Для tig сварки алюминия требуется чистый газ аргон с концентрацией 98 — 99%. Поэтому покупать его нужно у надежных продавцов. Редуктор и манометры лучше выбрать импортные, поскольку они позволяют точнее настраивать расход, чем отечественные модели.

Настройка аргонового аппарата

Сначала настраивается расход газа в диапазоне 6 — 12 л/мин по манометру, который ближе к шлангу. Работая в помещении, значение устанавливается в 1,5 раза меньше чем на улице. Завышенный расход создает турбулентные завихрения, которые газ смешивают с воздухом, снижая тем самым надежность защиты зоны сварки.

В зависимости от толщины заготовок настройку аппарата для сварки аргоном по току проводят по таблице:

Толщина металла, мм

Величина тока, А

Диаметр электрода из вольфрама, мм

Для алюминия устанавливается полярность 50/50. Однако при работе с чистым металлом для получения тонкого шва и меньшего разогрева электрода регулятор баланса тока сдвигают в сторону отрицательных значений. Для сплавов лучше пользоваться положительным диапазоном, но не увлекаясь. Переменный ток с большой положительной полуволной губителен для электрода.

Время затухания дуги при заваривании кратера, в зависимости от толщины заготовок устанавливается 2 — 4 секунды. Продолжительность подачи аргона после завершения сварки 3 — 5 секунд.

Подготовка деталей к сварке

Прежде чем начинать сваривать детали их очищают от грязи и жира любым растворителем. Оксидную пленку удаляют щеткой с металлическим ворсом или напильником. Использование абразивного инструмента нежелательно. Крупинки, оставшиеся в царапинах, попадут внутрь шва, что не лучшим образом скажется на его качестве. С кромок толстого алюминия (больше 4 мм) снимают фаски под углом 45 — 65⁰.

Для удаления влаги заготовки подогреваются до 150⁰C. Для снижения риска прожога тонкого металла до нуля под заготовки подкладывают стальные или медные пластины. Они улучшают отвод тепла, что позволяет ускорить процесс, за счет чего экономится энергия и газ. Сварку в среде аргона проводят сразу после подготовки, чтобы алюминий не успел окислиться.

Процесс сварки алюминия аргоном: пошаговая инструкция

Главным для начинающих, осваивающих эту технологию, является строгое выполнение несложных правил:

- Для создания ровного шва заготовки предварительно прихватываются с обеих сторон.

- Присадочную проволоку подают после появления сварочной ванны. Важно не промедлить, чтобы не прожечь в металле дырку.

- При сваривании алюминия аргоном длину дуги выдерживают на уровне 3 мм.

- Электрод располагают под углом 80⁰, а проволоку перпендикулярно к нему. Для предотвращения разбрызгивания алюминия ее подают плавно, без рывков.

- Если сваривается тонкий алюминий, электрод ведут вдоль стыка без поперечных движений. При работе с заготовками толще 3 мм допускаются зигзагообразные колебания.

- Технология сваривания аргоном предусматривает движение проволоки перед электродом.

- Шов завершается нажатием кнопки на аппарате, которая включает таймер затухания дуги.

- Положение горелки не меняют до окончания продувки аргоном.

- У правильно сделанного шва поверхность получается ребристой без пор и трещин.

Освоив технологию аргонодуговой сварки алюминия можно неплохо зарабатывать. За 1 см такого соединения платят 45 и более рублей. Но чтобы стать востребованным специалистом придется сначала потренироваться, чтобы научиться создавать надежные швы.