ГОСТ на сварку алюминия и его сплавов

Основные типы сварных швов алюминия и их краткие характеристики по ГОСТ 14806-80

Сварка алюминия и его сплавов – достаточно сложная процедура, которая должна подчиняться требованиям стандартов. Для получения качественных швов сварщикам необходимо ориентироваться в своей работе на положения ГОСТ 14806-80.

Что устанавливает ГОСТ 14806-80, и что он регулирует

ГОСТ 14806-80 «Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры» был утвержден еще в 1980 году в СССР. ГОСТ подлежит периодической проверке раз в пять лет. В дальнейшем ограничения по срокам действия стандарта были отменены в 1994 году.

Изменения в него вносились только в декабре 1990 года, с которыми он продолжает действовать по сей день.

Положения ГОСТ 14806-80 распространяются на сварные соединения из алюминия и его сплавы. Он действует в отношении свариваемых деталей с толщиной кромки 0,8-60 мм. Стандарт не распространяется на свариваемые соединения трубопроводов, в отношении которых действует отдельный ГОСТ.

Стандарты содержат описания основных типов сварных соединений, их конструктивных элементов и размеров разделки кромки, а также сварного шва.

Стандарт распространяет свое действие на производство сварных работ дуговой сваркой. Сварочные работы могут вестись в трех основных режимах: ручном, полуавтоматическом и автоматическом. Также он допускает использование неплавящегося и плавящегося электродов, применение присадочного металла или работу без него.

В ГОСТе указаны следующие виды сварочного процесса и его условные обозначения:

- ручная сварка с использованием неплавящегося электрода с присадочным металлом (РИНп);

- полуавтоматическая плавящимся электродом (ПИП);

- автоматическая сварка с неплавящимся электродом с присадочным металлом (АИНп);

- автоматическая однодуговая сварка с плавящимся электродом (АИП);

- автоматическая трехфазная сварка неплавящимся электродом с присадочным металлом (АИНп-3).

С полным текстом ГОСТа можно ознакомиться здесь.

Основные типы сварных швов и их краткие характеристики

Неразъемное соединение, которое выполнено при помощи сварки, называется сварным. Основные типы сварных швов алюминия и его сплавов должны соответствовать тем, которые указаны в таблице 1 ГОСТа.

В таблице приведены 4 основных типа соединения, они различаются в зависимости от расположения деталей друг к другу:

- Угловое (когда детали соединяются под прямым углом).

- Тавровое (одна из деталей торцом устанавливается к другой).

- Стыковое (соединяемые детали располагаются в одной плоскости).

- Нахлесточное (когда элементы расположены параллельно и перекрывают друг друга).

Швы могут быть односторонними и двухсторонними.

Помимо типа соединения, швы в ГОСТе классифицируются и зависят от вида подготовленных кромок:

- С отработкой одной кромки.

- С отработкой двух кромок.

- Без скоса кромок.

- С криволинейным, ломаным скосом.

- С несимметричными скосами.

- Прочие.

При выборе технологических параметров сварки нужно учитывать и толщину заготовок.

Конструктивные элементы

К конструктивным элементам сварных швов и полученных соединений относят размеры кромок под выполнение сварочных работ и сами размеры сварного шва. Кромками называются соединяемые края деталей при сварочных работах.

Размеры подготовленных кромок свариваемых деталей и величина сварного шва регламентируется в зависимости от вида соединения, способа сварки и толщины металла по ГОСТ 14806-69.

Конструктивные элементы алюминиевых заготовок и деталей из сплава алюминия и их размеры должны соответствовать прописанным в таблицах 2-51.

Кромка свариваемых деталей подлежит обработке механическим способом перед началом выполнения сварочных работ. Шероховатость обработанной поверхности не должна превышать 40 мкм.

Сварка стыковых соединений деталей неодинаковой толщины

В таблицах с конструктивными элементами швов по ГОСТ 14806-69 сделано допущение, что обе заготовки под сварку имеют одинаковые размеры. Но дополнительно здесь даны рекомендации сварщику, как ему поступить, если предстоит состыковать детали с неодинаковой толщиной.

При сварке стыковых соединений с неодинаковой толщиной сварка должна проводиться так же, как и для деталей с одинаковой толщиной, при условии, что размер отклонений не превышает значений, приведенных в ГОСТе.

| Толщина более тонкой детали, мм | Разница в толщине деталей, мм |

| от 0,8 до 3,0 мм | 0,5 |

| от 3 до 5 мм | 1,0 |

| от 5 до 12 мм | 1,2 |

| от 12 до 25 мм | 1,5 |

| от 25 до 60 мм | 3,0 |

При этом размеры сварного шва определяются по большей толщине.

Если же разница между свариваемыми деталями превышает значения, прописанные в таблице 52, то на детали с большей толщиной необходимо выполнить скос. А конструктивные элементы подготовленных кромок и величина сварного шва определяется по меньшей из толщин заготовок.

Отклонение от размеров швов

В случае проведения сварных работ в положении, которое отличается от нижнего, то величина шва может быть увеличена. Но допустимые отклонения по ГОСТу не могут превышать 2 мм для деталей до 25 мм и 3 мм – свыше 25 мм.

В случае если в качестве инертного газа используется гелий, а работы производятся на постоянном токе, то размеры шва могут быть уменьшены до 15%.

Для стыковых соединений допустимо уменьшение размера до 1-2 мм, тавровых и угловых соединений – до 1 мм. При нахлесточных соединениях сварной шов не может выступать над поверхностью более, чем на 1 мм. В случае сварки технического алюминия швы могут быть увеличены до 20%.

Если выполняется двухсторонний шов с полным проплавлением перед сварочными работами с обратной стороны, то корень шва расчищается до чистого металла. Не допускается использование абразивных кругов.

Таким образом, применение ГОСТ 14806-80 является обязательным при выполнении работ по сварке алюминия и его сплавов с толщиной 0,8-60 мм, если сварочный процесс производится методом дуговой сварки в среде инертных газов. Здесь приведены типы швов, конструктивные элементы, допустимые отклонения швов от заданных параметров и пр.

ГОСТ 14806-80Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

Общие вопросы

Аргонодуговой сваркой называют сварку с образованием электрической дуги в среде аргона. Одним из электродов является поверхность детали. Второй электрод может быть плавящимся или неплавящимся. Неплавящийся электрода, как правило, изготавливается из вольфрама. В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

- РАД – ручная аргонодуговая сварка. В данном случае используется неплавящийся электрод.

- ААД – аргонодуговая сварка, ведущаяся неплавящимися электродами, но в автоматическом режиме.

- ААДП – автоматическая сварка плавящимися электродами.

В международной классификации данный вид сварки определен, как TIG — Tungsten Inert Gas или GTAW — Gas Tungsten Arc Welding, что в переводе означает «сварка в среде инертного газа». Зачастую этим газом оказывается аргон.

Инертный газ для создания защитной среды выбран по причине отсутствия химического взаимодействия с металлом и с другими газами. Так как аргон тяжелее воздуха, то он вытесняет атмосферный кислород и водород из зоны формирования шва, что исключает появление пор и трещин в металле, а также препятствует образованию слоя оксидной пленки.

Технология сварки сводится к тому, что между электродом из вольфрама и поверхностью образуется дуга. Через специальное сопло горелки в зону сварки попадает газ. В отличие от сварки плавящимся электродом здесь присадка исключена из электрической цепи, а подается в зону ванны отдельно в виде прутка. Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован. Технология отличается и по способу образования дуги.

По ряду причин дуга не может быть образована обычным касанием электрода, поэтому в установке предусмотрена параллельная работа осциллятора. Необходимо понимать, что сварка может вестись как постоянным, так и переменным током. По способу подключения электрода разделяют прямую и обратную полярность. Перед проведением подготовительных работ необходимо подобрать нужные параметры для каждого конкретного метала.

Выше были рассмотрены основные вопросы, так как многие параметры подлежат стандартизации. ГОСТ на аргонодуговую сварку не ограничивается одним только документом. Определены нормативы для горелок, обработки и размеров швов, работы с алюминием, для присадочной проволоки, для оборудования и электродов. Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

ГОСТы: процессы сварки

ГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения

ГОСТ 29273-92 Свариваемость. Определение

ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений.

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

5.917-71

Данный документ вышел в свет 13 мая 1971 года согласно постановлению Госкомитета стандартов СССР. Приведенные норы распространяются только на горелки типа РГА-150 и РГА-400. Они используются в аргонодуговой сварке вольфрамовым электродом алюминия, его сплавов и нержавеющей стали. Продукция, соответствующая ГОСТ, получала знак качества.

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Сегодня производители сварочных инверторов, работающих в режиме TIG, не придерживаются указанных норм, однако, благодаря современным технологиям, качество устройств остается на высоком уроне.

14806-80 и 14771-76

Стандартизация непосредственной технологии сварки алюминия и алюминиевых изделий отражена соответствующим нормативным документом. Сюда включены соединения деталей с толщиной кромок от 0,8 до 60 мм. К сварке трубопроводов предъявляются несколько иные требования, поэтому данный стандарт на них не распространяется.

ГОСТ 14771-76, как было указано ранее, имеет ту же структуру. Отличием является лишь то, что первый документ определен именно для алюминийсодержащих материалов, а второй – для сталей и сплавов на никелевой и железоникелевой основе.

Отклонение от размеров швов

В случае проведения сварных работ в положении, которое отличается от нижнего, то величина шва может быть увеличена. Но допустимые отклонения по ГОСТу не могут превышать 2 мм для деталей до 25 мм и 3 мм – свыше 25 мм.

В случае если в качестве инертного газа используется гелий, а работы производятся на постоянном токе, то размеры шва могут быть уменьшены до 15%.

Для стыковых соединений допустимо уменьшение размера до 1-2 мм, тавровых и угловых соединений – до 1 мм. При нахлесточных соединениях сварной шов не может выступать над поверхностью более, чем на 1 мм. В случае сварки технического алюминия швы могут быть увеличены до 20%.

Если выполняется двухсторонний шов с полным проплавлением перед сварочными работами с обратной стороны, то корень шва расчищается до чистого металла. Не допускается использование абразивных кругов.

Таким образом, применение ГОСТ 14806-80 является обязательным при выполнении работ по сварке алюминия и его сплавов с толщиной 0,8-60 мм, если сварочный процесс производится методом дуговой сварки в среде инертных газов. Здесь приведены типы швов, конструктивные элементы, допустимые отклонения швов от заданных параметров и пр.

7871-75 и 2246-70

Введенный ГОСТ касается проволоки из алюминия или сплавов. Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Существует несколько видов проволоки, отличающихся друг от друга по количественному содержанию элементов (магний, марганец, алюминий, железо, кремний, титан, бериллий, цирконий). Наиболее популярные марки:

- СвА99;

- СвА97;

- СвА85Т;

- СвА5;

- СвАМц;

- СвАМг3;

- СвАК5.

Допускается наличие примесей. Изготовленная проволока проходит испытания, в том числе и на прочность. В таблице приведены значения предельных нагрузок, при которых происходит разрыв. Приемка материалов осуществляется партиями. В одной партии должна присутствовать проволока с одними и теми же параметрами. В приложении к документу прописаны условия хранения и транспортировки проволоки. Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Стальная проволока должна отвечать требованиям ГОСТ 2246-70. Популярные виды:

- Св-08;

- Св-08А;

- Св-10ГА;

- Св-08ГСМТ.

Это далеко не полный перечень марок проволоки. Их разделяют не только по характеристикам, но и по применимости. Существуют материалы для изготовления электродов, проволоки для сварки омедненных поверхностей, проволоки для наплавки.

Основные типы сварных швов и их краткие характеристики

Неразъемное соединение, которое выполнено при помощи сварки, называется сварным. Основные типы сварных швов алюминия и его сплавов должны соответствовать тем, которые указаны в таблице 1 ГОСТа.

В таблице приведены 4 основных типа соединения, они различаются в зависимости от расположения деталей друг к другу:

- Угловое (когда детали соединяются под прямым углом).

- Тавровое (одна из деталей торцом устанавливается к другой).

- Стыковое (соединяемые детали располагаются в одной плоскости).

- Нахлесточное (когда элементы расположены параллельно и перекрывают друг друга).

Швы могут быть односторонними и двухсторонними.

Помимо типа соединения, швы в ГОСТе классифицируются и зависят от вида подготовленных кромок:

- С отработкой одной кромки.

- С отработкой двух кромок.

- Без скоса кромок.

- С криволинейным, ломаным скосом.

- С несимметричными скосами.

- Прочие.

При выборе технологических параметров сварки нужно учитывать и толщину заготовок.

18130-79 и 13821-77

В настоящее время остаются актуальными ГОСТы, принятые еще в 1977 году. Они прописывают функциональные особенности сварочного оборудования, в частности, полуавтоматов для аргонодуговой сварки. В перечень требований включены такие, как функциональные возможности, устойчивость к внешним факторам, значения сварного тока, наличие измерительных и контрольных приборов.

Такое разнообразие требований не позволяет сформулировать все нормы в одном документе, поэтому данный ГОСТ ссылается на ряд второстепенных нормативных документов. Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах, соединения сварные. Основные типы, конструктивные элементы и размеры

Что устанавливает ГОСТ 14806-80, и что он регулирует

ГОСТ 14806-80 «Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры» был утвержден еще в 1980 году в СССР. ГОСТ подлежит периодической проверке раз в пять лет. В дальнейшем ограничения по срокам действия стандарта были отменены в 1994 году.

Изменения в него вносились только в декабре 1990 года, с которыми он продолжает действовать по сей день.

Положения ГОСТ 14806-80 распространяются на сварные соединения из алюминия и его сплавы. Он действует в отношении свариваемых деталей с толщиной кромки 0,8-60 мм. Стандарт не распространяется на свариваемые соединения трубопроводов, в отношении которых действует отдельный ГОСТ.

Стандарты содержат описания основных типов сварных соединений, их конструктивных элементов и размеров разделки кромки, а также сварного шва.

Стандарт распространяет свое действие на производство сварных работ дуговой сваркой. Сварочные работы могут вестись в трех основных режимах: ручном, полуавтоматическом и автоматическом. Также он допускает использование неплавящегося и плавящегося электродов, применение присадочного металла или работу без него.

В ГОСТе указаны следующие виды сварочного процесса и его условные обозначения:

- ручная сварка с использованием неплавящегося электрода с присадочным металлом (РИНп);

- полуавтоматическая плавящимся электродом (ПИП);

- автоматическая сварка с неплавящимся электродом с присадочным металлом (АИНп);

- автоматическая однодуговая сварка с плавящимся электродом (АИП);

- автоматическая трехфазная сварка неплавящимся электродом с присадочным металлом (АИНп-3).

С полным текстом ГОСТа можно ознакомиться здесь.

DIN, ГОСТ, ISO — таблица соответствия стандартов

Главная»Справочная информация» DIN, ГОСТ, ISO — Таблица соответствия стандартов крепежа

Таблица соответствия крепежа немецкого стандарта DIN

, российского стандарта

ГОСТ

, международного стандарта

ISO

.

DIN

(Deutsches Institut für Normung) — Немецкий институт по стандартизации (член ISO).

ГОСТ

(Государственный стандарт) — национальный стандарт РФ, межгосударственный стандарт в СНГ. ГОСТ Р — стандарты, принимаемые только в России.

ISO

(International Organization for Standardization) — Международная организация по стандартизации.

DIN ISO

— стандарт ISO (Международная организация по стандартизации), принятый Германией как национальный без каких-либо изменений.

EN

(EuroNorm) — европейский стандарт, принятый Европейским комитетом по стандартизации

CEN

(European Committee for Standardization).

DIN EN

— немецкое издание европейского стандарта EN без каких- либо изменений.

DIN EN ISO

— стандарт, совместно разработанный ISO (Международная организация по стандартизации) и CEN (Европейский комитет по стандартизации), принятый Германией как национальный без каких-либо изменений.

Таблицы соответствия стандартов DIN, ГОСТ, ISO: 1-399, 400-699, 700-999, 1000-3999, 4000-6999, 7000-82999

DIN, ГОСТ, ISO — Таблица соответствия стандартов

Таблицы соответствия DIN, ГОСТ, ISO: 1-399, 400-699, 700-999, 1000-3999, 4000-6999, 7000-82999

Основные типы сварных швов и их краткие характеристики

Неразъемное соединение, которое выполнено при помощи сварки, называется сварным. Основные типы сварных швов алюминия и его сплавов должны соответствовать тем, которые указаны в таблице 1 ГОСТа.

В таблице приведены 4 основных типа соединения, они различаются в зависимости от расположения деталей друг к другу:

- Угловое (когда детали соединяются под прямым углом).

- Тавровое (одна из деталей торцом устанавливается к другой).

- Стыковое (соединяемые детали располагаются в одной плоскости).

- Нахлесточное (когда элементы расположены параллельно и перекрывают друг друга).

Швы могут быть односторонними и двухсторонними.

Помимо типа соединения, швы в ГОСТе классифицируются и зависят от вида подготовленных кромок:

- С отработкой одной кромки.

- С отработкой двух кромок.

- Без скоса кромок.

- С криволинейным, ломаным скосом.

- С несимметричными скосами.

- Прочие.

При выборе технологических параметров сварки нужно учитывать и толщину заготовок.

Конструктивные элементы

К конструктивным элементам сварных швов и полученных соединений относят размеры кромок под выполнение сварочных работ и сами размеры сварного шва. Кромками называются соединяемые края деталей при сварочных работах.

Размеры подготовленных кромок свариваемых деталей и величина сварного шва регламентируется в зависимости от вида соединения, способа сварки и толщины металла по ГОСТ 14806-69.

Конструктивные элементы алюминиевых заготовок и деталей из сплава алюминия и их размеры должны соответствовать прописанным в таблицах 2-51.

Кромка свариваемых деталей подлежит обработке механическим способом перед началом выполнения сварочных работ. Шероховатость обработанной поверхности не должна превышать 40 мкм.

Подготовка поверхностей

Технология подготовки поверхностей алюминиевых изделий может несколько отличаться, в зависимости от условий проведения работ. Тем не менее, несмотря на отличия, требования к состоянию кромок, зазоров и поверхностей вполне определены ГОСТ. Подготовительные работы можно разделить на несколько этапов.

На первом этапе происходит очистка поверхностей от грязи, пыли, масляных и жировых отложений. Полезно обезжирить поверхности бензином, растворителем, ацетоном или уайт-спиритом. Неотъемлемым этапом является разделка кромок. Особенно актуален процесс разделки, когда толщина деталей превышает 4 мм (20 мм для ручной дуговой сварки). В противном случае нельзя гарантировать проплавление металла по всей толщине, поэтому шов будет некачественным. Но даже при работе с тонким листовым металлом кромки приходится подготавливать, производят их отбортовку.

Перед непосредственной сваркой оксидную пленку нужно удалить, что производится механическим способом. В качестве инструмента подойдет напильник, наждачная бумага или металлическая щетка. Окисляется алюминий быстро, поэтому данную процедуру бессмысленно проводить задолго до начала работ. Предусмотрен и химический способ борьбы с окислом. Поверхность протирается каустической содой. Но после обработки придется деталь промыть водой и высушить.

Сварка стыковых соединений деталей неодинаковой толщины

В таблицах с конструктивными элементами швов по ГОСТ 14806-69 сделано допущение, что обе заготовки под сварку имеют одинаковые размеры. Но дополнительно здесь даны рекомендации сварщику, как ему поступить, если предстоит состыковать детали с неодинаковой толщиной.

При сварке стыковых соединений с неодинаковой толщиной сварка должна проводиться так же, как и для деталей с одинаковой толщиной, при условии, что размер отклонений не превышает значений, приведенных в ГОСТе.

| Толщина более тонкой детали, мм | Разница в толщине деталей, мм |

| от 0,8 до 3,0 мм | 0,5 |

| от 3 до 5 мм | 1,0 |

| от 5 до 12 мм | 1,2 |

| от 12 до 25 мм | 1,5 |

| от 25 до 60 мм | 3,0 |

При этом размеры сварного шва определяются по большей толщине.

Если же разница между свариваемыми деталями превышает значения, прописанные в таблице 52, то на детали с большей толщиной необходимо выполнить скос. А конструктивные элементы подготовленных кромок и величина сварного шва определяется по меньшей из толщин заготовок.

Отклонение от размеров швов

В случае проведения сварных работ в положении, которое отличается от нижнего, то величина шва может быть увеличена. Но допустимые отклонения по ГОСТу не могут превышать 2 мм для деталей до 25 мм и 3 мм – свыше 25 мм.

В случае если в качестве инертного газа используется гелий, а работы производятся на постоянном токе, то размеры шва могут быть уменьшены до 15%.

Для стыковых соединений допустимо уменьшение размера до 1-2 мм, тавровых и угловых соединений – до 1 мм. При нахлесточных соединениях сварной шов не может выступать над поверхностью более, чем на 1 мм. В случае сварки технического алюминия швы могут быть увеличены до 20%.

Если выполняется двухсторонний шов с полным проплавлением перед сварочными работами с обратной стороны, то корень шва расчищается до чистого металла. Не допускается использование абразивных кругов.

Таким образом, применение ГОСТ 14806-80 является обязательным при выполнении работ по сварке алюминия и его сплавов с толщиной 0,8-60 мм, если сварочный процесс производится методом дуговой сварки в среде инертных газов. Здесь приведены типы швов, конструктивные элементы, допустимые отклонения швов от заданных параметров и пр.

Ручная дуговая сварка

В некоторых случаях к соединению алюминиевых деталей не предъявляются жесткие требования прочности и надежности. Примером может служить применение алюминия в качестве декора. В подобной ситуации можно использовать сварку MMA.

В домашних мастерских данный способ весьма применим, однако он имеет ряд недостатков. При попытке сваривания деталей, толщина которых не превышает 4 мм, могут образовываться сквозные прожоги. Шов получится не очень прочным, а внутренняя структура будет содержать множество пор. В процессе сварки будет происходить интенсивное разбрызгивание металла, что существенно скажется на эстетичности шва. Образовавшийся шлак сложно снять с поверхности. Через некоторое время он станет центром образования коррозии.

Покрытыми электродами в режиме MMA можно сваривать не только чистый алюминий, но и его сплавы. Популярные марки электродов – ОЗА-1 и ОЗА-2, а также пришедшие им на смену УАНА и ОЗАНА

Электроды ОЗАНА-1 используются при сварке чистого металла, а ОЗАНА-2 больше подходит для сплава алюминия и кремния. Инвертор для сварки алюминия должен быть функциональным и позволять работать на постоянном токе с обратной полярностью. Разработаны специальные таблицы значений сварного тока для каждого металла. В данном случае можно примерно оценить его значение по следующему правилу: толщину листа, выраженную в миллиметрах, необходимо умножить на 25. Полученное значение указывает номинальный ток в амперах.

Для эффективной сварки толстых заготовок часто применяют предварительный разогрев, который выполняется газовой горелкой. Локальный прогрев может осуществляться до разной температуры, которая зависит от толщины заготовки. При локальном разогреве допускается последующее медленное охлаждение. Разделение шва на зоны позволяет исключить возникновение деформаций и трещин в металле.

В целях экономии расходных материалов рекомендуется производить сварку электродов с повышенной скоростью. Кроме того, замедление в формировании шва чревато прожогом металла насквозь. Важно при ведении сварки одним электродом обеспечить непрерывность процесса. Если электрод отвести в сторону, то кратер шва в этом месте покроется шлаком, и снова разжечь дугу будет проблематично. Направление ведения электрода совпадает с направлением шва. Поперечных колебаний быть не должно.

После окончания сварки следует удалить шлак. Шов промывается горячей водой и зачищается металлической щеткой. Даже малейшие частицы шлака могут стать очагами коррозии. Еще раз напомним, что подобная технология сварки алюминия применима только в домашних условиях, если к прочности соединения не предъявляется особых требований.

ГОСТ на сварку алюминия и его сплавов

§ 86. Сварка алюминия и его сплавов

Алюминий обладает низкой прочностью (σв=8-10 кгс/мм 2 ), поэтому его применяют в основном в химическом аппаратостроении, рамных конструкциях, для оконных и дверных переплетов и декоративных изделии в строительстве. Он обладает малой плотностью 2,7 г/см 3 , повышенной коррозионной стойкостью и большой пластичностью по сравнению с низкоуглеродистой сталью.

Повышенную прочность имеют сплавы алюминия с марганцем, магнием, кремнием, цинком и медью.

Алюминий и его сплавы делят на литейные и деформируемые (катаные, прессованные, кованые). Деформируемые сплавы подразделяют на термически не упрочняемые, к которым относятся сплавы алюминия с марганцем и магнием, и термически упрочняемые, к которым относятся сплавы алюминия с медью, цинком, кремнием.

Наиболее высокой прочностью обладают термически упрочняемые алюминиевые сплавы. Например, механические свойства дюралюминия Д16 (3,8 — 4,9% меди, 1,2 — 1,8% магния, 0,3 — 0,9% марганца, остальное — алюминий) следующие: до термической обработки — σв=22 кгс/мм 2 и σ5=2%; после термической обработки — σв=42 кгс/мм 2 и σ5=18%. Наибольшей прочностью из термически упрочняемых алюминиевых сплавов обладает сплав В95 (σв=60 кгс/мм 2 , σт=55 кгс/мм 2 и σ5 — около 12%), сплав построен на основе алюминий — медь — магний — цинк.

Однако термически упрочненные алюминиевые сплавы разупрочняются при сварке со значительной потерей механических свойств. Применение этих сплавов для сварных конструкций возможно лишь при условии обеспечения термической обработки после сварки для повышения прочности сварных соединений.

Из термически неупрочняемых сплавов наибольшей прочностью обладают сплавы системы Al — Mg — Ti, например сплав АМг6, механические свойства которого следующие: σв=32-38 кгс/мм 2 , σт=16-18 кгс/мм 2 , σ5=15 — 20% и aк=3-4 кгс·м/см 2 . Конструкции из алюминиево-магниевого сплава АМг6 изготовляются в основном сварными.

Свариваемость алюминия и его сплавов. Алюминий и его сплавы имеют большую теплопроводность, теплоемкость и скрытую теплоту плавления. Теплопроводность алюминия в три раза выше теплопроводности низкоуглеродистой стали; при нагреве от 20 до 600°С разница в теплопроводности еще более возрастает. Следовательно, сварка алюминия и его сплавов должна выполняться с относительно мощным и концентрированным источником нагрева.

Коэффициент линейного расширения алюминия в два раза выше, чем коэффициент расширения железа. Это способствует увеличенным деформациям и короблению при сварке алюминиевых изделий.

Низкая удельная плотность (2,7 г/см 3 ) и температура плавления (660°С) алюминия по сравнению с высокой удельной плотностью окисла алюминия Al2O3(3,85 г/см 3 ) и его температурой плавления (2050°С) затрудняют процесс сварки. Тугоплавкий и тяжелый окисел Al2O3 может оставаться в металле шва и снижать работоспособность сварного соединения. При сварке алюминия и его сплавов необходимо применять различные способы борьбы с окислом Al2O3. Во всех случаях поверхность металла изделия должна зачищаться непосредственно перед сваркой и процесс сварки должен протекать с защитой расплавленного металла от действия газов воздуха.

Используют три способа борьбы с окислом алюминия: сварка с растворителем окислов (электродные покрытия, флюсы), сварка без растворителей, но с так называемым катодным распылением, и сварка с механическим удалением окислов из сварочной ванны.

Растворителями окисла Al2O3 и других окислов являются галогенные соли щелочноземельных металлов (хлористый, фтористый литий и др.), которые растворяют окислы и вместе с ними поднимаются из сварочной ванны в сварочный шлак. Так как раствор обладает пониженной температурой плавления, меньшей удельной плотностью и меньшей вязкостью, чем каждый компонент в отдельности, то он выводится из металла шва в сварочный шлак.

Сущность катодного распыления состоит в том, что при дуговой сварке в аргоне на постоянном токе при обратной полярности происходит дробление окисной пленки Al2O3. с последующим распылением частиц окисла на поверхности сварного изделия. Тонкая окисная пленка, покрывающая сварочную ванну, разрушается под ударами тяжелых положительных ионов, защитного газа аргона, образующихся при горении дуги. Так как положительный ион обладает большей массой, чем электрон, то образующийся поток ионов способен дробить окисные пленки алюминия и магния, которые создаются при сварке. При этом надо учитывать большую скорость движения ионов, позволяющую распыленным окислам через защитную газовую среду выходить из сварочной зоны.

Другие газы, обладающие низкой атомной массой (например, 4 у гелия вместо 40 у аргона), не способны дробить и распылять окислы.

Механический способ удаления окисла Al2O3 из сварочной ванны заключается в том, что сварщик опускает в сварочную ванну стальной пруток диаметром 3 — 4 мм и вынимает его с прилипшим к поверхности прутка окислом, который легко отделяется от прутка при его встряхивании и легком ударе. Опытные рабочие, выполняющие газовую или дуговую сварку угольным электродом, часто используют этот способ, не прибегая к флюсам.

Алюминиевые сплавы обладают повышенной склонностью к образованию пор. Пористость металла при сварке алюминия и его сплавов вызывается водородом, источником которого служит адсорбированная влага на поверхности основного металла и особенно проволоки, а также воздух, подсасываемый в сварочную ванну. В этом случае алюминий в сварочной ванне взаимодействует с влагой по реакции 2Al+3H2O→Al2O3+6H.

Для получения беспористых швов при сварке алюминия и его сплавов даже небольшой толщины иногда требуется подогрев, снижающий скорость охлаждения сварочной ванны и способствующий более полному удалению водорода из металла при медленном охлаждении. Так, например, при наплавке на лист алюминия толщиной 8 мм беспористый шов может получить при подогреве металла до 150°С При увеличении толщины металла до 16 мм даже подогрев до температуры 300°С не обеспечивает беспористых швов.

Однако подогрев листов для сварки некоторых сплавов следует применять осторожно. Например, при сварке толстолистовых алюминиево-магниевых сплавов допускается подогрев до температуры не выше 100 — 150°С. Более высокая температура подогрева может усилить пористость шва за счет выделения из твердого раствора магния и образования при этом водорода по реакции Mg+H2O→MgO+2H. Кроме того, при сварке подогретого металла (алюминиево-магниевых сплавов) снижаются механические свойства сварных соединений.

При аргонодуговой сварке алюминия и его сплавов борьбу с порами ведут с помощью окислительной атмосферы. Наилучшие результаты получаются при добавке к аргону 1,5% кислорода. Окислительная атмосфера в районе поверхности сварочной ванны не дает водороду растворяться в металле, поэтому поры к концу охлаждения шва не образуются.

Алюминий и его сплавы склонны к большему перегреву, чем углеродистые стали. Поэтому сварку алюминиевых сплавов следует производить с меньшей погонной тепловой энергией, шов по возможности выполнять за один проход или в два прохода с двух сторон на больших скоростях.

Виды сварки алюминия и его сплавов. Детали из алюминия и его сплавов можно соединят как сваркой плавлением, так и сваркой давлением. Широкое распространение получили следующие виды сварки: ручная или механизированная дуговая сварка неплавящимся электродом в защитном инертном газе; механизированная дуговая сварка плавящимся металлическим электродом в защитном газе; автоматическая дуговая сварка плавящейся сварочной проволокой по слою дозированного флюса; стыковая или точечная контактная сварка. Кроме указанных видов сварки алюминия и его сплавов, возможно применение сварки газокислородным пламенем; дуговой сварки неплавящимся угольным или графитовым электродом, алюминиевым электродом с покрытием; электрошлаковой сварки и сварки электронным лучом.

Состав флюсов и электродных покрытий для сварки алюминия и его сплавов. Ручную сварку алюминия дугой или газовым пламенем выполняют с подогревом листов от 100 до 400°С; чем толще деталь, тем выше температура подогрева. Для сварки употребляют флюс, чаще всего марки АФ-4а, содержащий 50°, хлористого калия, 14% хлористого лития, 8% фтористого натрия и 28% хлористого натрия. Составы электродных покрытий могут быть следующие: покрытие I — 65% флюса АФ-4а и 35% криолита и покрытие II — 50% хлористого калия, 30% хлористого натрия и 20% криолита (Na3AlF6).

Подбор присадочного электродного металла. ГОСТ , 7871 — 75 предусматривает для сварки алюминия и его сплавов проволоку четырнадцати марок: из технического алюминия (Св-А97, Св-А85Т, Св-А5), алюминиево-марганцевая (Св-АМц), алюминиево-магниевая (Св-АМгЗ, Св-АМг4, Св-АМг5, Св-1557, Св-АМгб, Св-АМгбЗ, Св-АМг61), алюминиево-кремние-вая (Св-АК5, Св-АК10), алюминиевомедистая (Св-1201).

Стандарт распространяется на тянутую и прессованную (марки Св-АК10) проволоку диаметрами от 0,8 до 12,5 мм, Проволока поставляется в упаковке, срок хранения проволоки в упаковке не более 1 года со дня изготовления.

Обычно сварочную проволоку подбирают из условия однородности с основным металлом или с несколько повышенным содержанием одного или нескольких элементов против основного металла с учетом неизбежного обеднения металла шва данными элементами при сварке.

Технология сварки. Для дуговой сварки алюминия применяют электроды марки ОЗА-1 со стержнем из алюминиевой проволоки.

Сварка производится в нижнем и вертикальном положениях постоянным током обратной полярности, короткой дугой без поперечных колебаний. При диаметре электрода 4 мм ток берется 120:140 А, при 5 мм — 150:170 А, а при 6 мм — 200:240 А. Сварку .осуществляют с подогревом изделия до температуры 200 — 250°С при толщине металла 6 — 10 мм, 300 — 350°С при 10 — 16 мм, Электроды перед употреблением обязательно просушивают до температуры 200°С в течение 2 ч. После сварки шлак немедленно удаляют стальной щеткой с промывкой его горячей водой.

Для заварки литейных пороков в изделиях применяют покрытые алюминиевые электроды марки ОЗА-2.

Форма подготовки кромок под сварку алюминиевых сплавов подобна подготовке при сварке сталей. Швы по возможности выполняются однопроходными и на больших скоростях.

Сварка угольным электродом производится дугой прямого действия, постоянным током при прямой полярности. Листы толщиной до 3 мм желательно сваривать с отбортовкой кромок без присадочного материала, Сварка более толстых листов требует разделки кромок под углом 60 — 75° и применения присадки. Желательно применение массивных медных или стальных подкладок под свариваемые листы. Можно использовать флюс АФ-4а или флюс следующего состава: 45% хлористого калия; 15% хлористого лития; 30% хлористого натрия; 7%, фтористого калия и 3% сернокислого натрия.

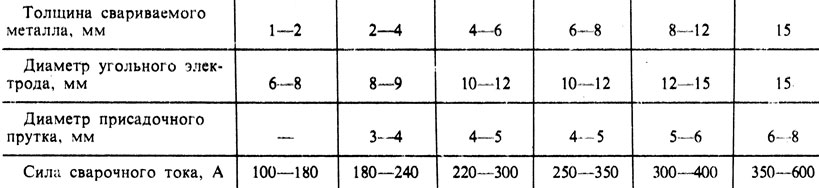

Примерные режимы сварки алюминия угольным электродом приведены в табл. 45.

45. Примерные режимы сварки алюминия угольным электродом

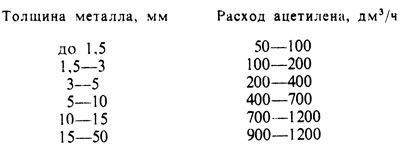

Газовая сварка алюминия и его сплавов обеспечивает удовлетворительное качество сварных соединений. Мощность газового пламени при сварке подбирается в зависимости от толщины металла.

Флюс АФ-4а разводят дистиллированной водой и наносят на свариваемые кромки и присадочный пруток.

При газовой сварке применяют присадочную проволоку той же марки, что и свариваемый металл.

Для получения и сохранения мелкозернистой структуры изделие после сварки в некоторых случаях, например при сварке литых деталей, подвергают отжигу при 300 — 350°С с последующим медленным охлаждением.

По демократичной стоимости куртка аляска спецодежда купить на сайте компании Аспект.

Какие ГОСТы разработаны для аргонодуговой сварки

Под сваркой принято понимать такой тип соединения деталей, при котором образуются межатомные связи. Достичь такого эффекта можно частичным нагревом свариваемых поверхностей или их пластическим деформированием. Источником энергии может выступать электрическая дуга или газовое пламя. Известны технологии, при которых преобразовывается энергия трения, ультразвука, лазерного излучения.

Общие вопросы

Аргонодуговой сваркой называют сварку с образованием электрической дуги в среде аргона. Одним из электродов является поверхность детали. Второй электрод может быть плавящимся или неплавящимся. Неплавящийся электрода, как правило, изготавливается из вольфрама. В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

- РАД – ручная аргонодуговая сварка. В данном случае используется неплавящийся электрод.

- ААД – аргонодуговая сварка, ведущаяся неплавящимися электродами, но в автоматическом режиме.

- ААДП – автоматическая сварка плавящимися электродами.

В международной классификации данный вид сварки определен, как TIG — Tungsten Inert Gas или GTAW — Gas Tungsten Arc Welding, что в переводе означает «сварка в среде инертного газа». Зачастую этим газом оказывается аргон.

Инертный газ для создания защитной среды выбран по причине отсутствия химического взаимодействия с металлом и с другими газами. Так как аргон тяжелее воздуха, то он вытесняет атмосферный кислород и водород из зоны формирования шва, что исключает появление пор и трещин в металле, а также препятствует образованию слоя оксидной пленки.

Технология сварки сводится к тому, что между электродом из вольфрама и поверхностью образуется дуга. Через специальное сопло горелки в зону сварки попадает газ. В отличие от сварки плавящимся электродом здесь присадка исключена из электрической цепи, а подается в зону ванны отдельно в виде прутка. Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован. Технология отличается и по способу образования дуги.

По ряду причин дуга не может быть образована обычным касанием электрода, поэтому в установке предусмотрена параллельная работа осциллятора. Необходимо понимать, что сварка может вестись как постоянным, так и переменным током. По способу подключения электрода разделяют прямую и обратную полярность. Перед проведением подготовительных работ необходимо подобрать нужные параметры для каждого конкретного метала.

Выше были рассмотрены основные вопросы, так как многие параметры подлежат стандартизации. ГОСТ на аргонодуговую сварку не ограничивается одним только документом. Определены нормативы для горелок, обработки и размеров швов, работы с алюминием, для присадочной проволоки, для оборудования и электродов. Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

5.917-71

Данный документ вышел в свет 13 мая 1971 года согласно постановлению Госкомитета стандартов СССР. Приведенные норы распространяются только на горелки типа РГА-150 и РГА-400. Они используются в аргонодуговой сварке вольфрамовым электродом алюминия, его сплавов и нержавеющей стали. Продукция, соответствующая ГОСТ, получала знак качества.

Сварка алюминия и его сплавов в вопросах и ответах

ВОПРОС №1

Имею большой опыт сварки. В своем гараже много варю черную и легированную сталь ручной дуговой штучным электродом.

Но вот, столкнулся с проблемой алюминия.

В связи с этим вопросы:

- Возможно ли варить штучным электродом алюминий?

- Каковы особенности сварки алюминия и стали?

- Какой сварочник более всего подойдет для обоих металлов?

- По какому принципу выбирается присадочный материал?

- Какая подготовка должна предшествовать сварке?

- Как подобрать сварочные режимы и какова технология сварки?

Извините за такое количество вопросов, в теме пока что вообще не разбираюсь.

Разница между сваркой стали и Аl

Алюминий — сложный материал. Но это при условии отсутствия опыта, как только набьете руку, и появятся представления о том, с чем же все-таки приходится иметь дело, вопрос сложности отпадет сам собой, останется только определенная специфика, о которой расскажем чуть позже.

Алюминий — сложный материал. Но это при условии отсутствия опыта, как только набьете руку, и появятся представления о том, с чем же все-таки приходится иметь дело, вопрос сложности отпадет сам собой, останется только определенная специфика, о которой расскажем чуть позже.

Читайте на сайте статью: Сварка алюминия — инструкция, аппарат, проволока, газ |

Штучным электродом алюминий не варится. Существуют электроды для ручной сварки алюминия ММА, они пригодны для выполнения разовых работ, что-то сварить в быту. Например, электроды марки UNITOR ALUMIN-351N, к ним прилагается флюсовая присадка, которая заменяет аргон.

Для эффективной работы вам понадобится аппарат аргоно-дуговой. Его еще называют инвертором ТIG. Сварочный аппарат должен уметь работать в режиме АС/DC. То есть обязательно наличие переключаемых режимов переменного/постоянного тока.

Постоянным ведут сварку стали, переменным – алюминия.

Переменный ток разрушает стойкую оксидную пленку Al2O3, удаление которой является главным условием успешной сварки алюминия; он действует на поверхность «блестящего металла» подобно наждаку. Под действием этого «наждака» пленка, защищающая сплав от коррозии, разрушается и доступным становится «чистый» металл, который хорошо плавится и формируется.

Температура плавления оксида Al2O3 около 2700 градусов Цельсия, тогда как температура плавления большинства алюминиевых сплавов ограничивается 600-700 градусами. Вот почему сложно работать с этим металлом, особенно если он тонкостенный.

В качестве подготовки алюминия рекомендуется предварительная механическая зачистка до металлического блеска, либо химическое травление. Хотя с наличием хорошего инвертора такая процедура хоть и не будет лишней, но и не будет строго необходимой, в противовес пайке – для пайки такая подготовительная процедура обязательна (читайте здесь)

Со сталью, как вы понимаете, дела обстоят гораздо проще. Окислы на ее поверхности не защищают ее от коррозии, если конечно сталь не легирована хромом и никелем, и не отличаются тугоплавкостью, потому и легко варятся простым постоянным током без особых условий.

Критерии выбора аппарата для сварки алюминия

Al обладает высокой теплопроводностью и электропроводностью, потому для листов толщиной 4 мм необходим сварочный ток более 200А.

Al обладает высокой теплопроводностью и электропроводностью, потому для листов толщиной 4 мм необходим сварочный ток более 200А.

Для полноценной работы понадобится инвертор, который работает если не на высоких, то хотя бы на средних токах. Оборудование с максимальным током 250 А на выходе подойдет для этих целей. Лучше, конечно, 300А.

Оборудование для сварки алюминия

Но даже если у вас маломощный «агрегат», а вам приходится заниматься наплавкой, крупногабаритных деталей, можно компенсировать недостаток мощности предварительным подогревом. Приобретите электропечь для прогрева деталей до температуры 300-350 градусов.

Если все еще сомневаетесь, какой аппарат выбрать великолепный вариант — TELWIN SUPERIOR TIG 242 AC/DC -HF/LIFT , либо AuroraPRO INTER TIG 200 AC/DC PULSE, оба прекрасно подойдут для Al, так же, для стали, нержавеющей стали, титана, меди, никеля, магния.

Алюминий на воздухе не варят.

Сварочная ванна должна быть защищена инертным газом. Для «черной» стали это необязательно, достаточно флюса, которым покрыт плавящийся электрод, но для алюминия это обстоятельство играет важную роль.

Обычно применяют аргон, реже гелий, который великолепно действует на весь процесс, особенности плавления, но и стоит гораздо дороже. Аргон применяют чаще, но, обратите внимание, что он должен быть технически чистым, содержание сторонних примесей минимальное. Плохой аргон даст грязный шов с включениями.

Проволока для сварки алюминия

Получить гарантированный провар на требуемую глубину можно, если сделать разделку шва или может понадобиться усилить шов стыкового соединения. В обоих случаях понадобится сварочная проволока.

Для алюминия и его сплавов используйте присадку идентичную или близкую по химическому составу к основному металлу. То же относится и к электродной проволоке для полуавтомата.

- Для литейных сплавов, таких, например, как АЛ5 или АЛ9 (АК7ч) рекомендуется применять присадочную проволоку АК5 ГОСТ7871-75 (ER4043 AlSi5)

- Для деформируемых сплавов на основе магния и марганца (АМг, АМц) — АМг6 ГОСТ7871-75.

А теперь перейдем к конкретике…

Пошаговая инструкция по сварке алюминия для новичков

на примере сварочного инвертора Aurora PRO INTER TIG 200 AC/DC PULSE

• Чтобы качественно сварить алюминий поверхность металла нужно зачистить. Некоторые люди этого не знают и даже от краски не очищают. А алюминий имеет оксидную пленку, которая тяжело разрушается. Можно это делать металлической щеткой, но если есть болгарка, лучше ей. На болгарку ставим щетку, либо лепестковый диск, либо, на худой конец, зачистной и зачищаем поверхность до чистого металла, металлического блеска.

• Еще один важный момент – это заточка электрода и длина его выхода из сопла горелки. Затачивают так, чтобы он был как иголка, острый и перед сваркой зажигают на любой металлической пластине (назовем ее настроечной), которая завалялась в хозяйстве. После такого поджига кончик электрода из игольчатой, должен приобрести сферическую форму. Лучше всего, если он будет блестящим – это значит, что с ним все хорошо. Если он матовый и имеет неправильную геометрию, значит что-то пошло не так:

- Либо ток большой,

- либо газовая защита недостаточная,

- окончательная продувка газом неправильно выставлена.

Выход электрода определяется в зависимости от положения горелки, конфигурации детали и вида соединения: если угловое, нужно чтобы он выходил побольше, если сварка встык – миллиметра два. Если сварщик пользуется линзой, электрод можно вывести и на 5 мм. Линза помогает забраться в труднодоступные места и проводить боле качественную сварку.

• Затем с помощью главной панели аппарата переводим его в режим АС-переменный ток (клавиша АС/DC на картинке №13). Выставляем силу тока интуитивно. Чтобы подобрать правильный параметр надо несколько раз попробовать, либо заранее знать, какую назначить силу тока для определенной толщины металла.

• Настройка двухтактного или четырехтактного режима. Эту настройку обычно выбирают исходя из личных предпочтений. Кому-то удобен первый, кому-то второй.

В двухтактном мы нажимаем кнопку горелки, у нас срабатывает поджиг и сварщик работает все-время, держа эту кнопку «пуска». В конце сварщик убирает палец с кнопки – сварочный процесс закончился.

В четырехтактном режиме циклограмма следующая. Мы нажимаем кнопку: пока держим ее – срабатывает стартовый ток, это регулировка на аппарате под обозначением «старт А» (на картинке №1), затем отпускаем кнопку – у нас основной ток, который мы выставили с помощью ручки свободной регулировки «Welding A» (см. под №2). Ориентировочно, для электрода 1,6 ставьте 120А, если ток больше, понадобится электрод диаметром 2,4 – выдерживает уже до 200 -210А, если еще больше – берите диаметр 3,2.

• По окончанию сварки включается функция заварки кратера, регулируется с помощью ручки Down Slope (№4) и работает только в четырехтактном режиме. Фактически это регулировка времени – сколько будет секунд происходить заварка кратера.

• Одна из важнейших настроек -это AC Balance (№8), так называемая зачистка. Если мы переводим ручку в плюс – очистка алюминия происходит лучше. Если вы варите грязный алюминий, эту настройку можно изменять в зависимости от полученных результатов. Обычно ручку Баланса ставят 50/50 на середине.

Все эти настройки важны для работы в обычном режиме без использования специальных навыков.

- Сам процесс сварщик ведет визуально его контролируя: горелка в правой руке, пруток в левой. Для начало нужно выполнить самый простой шов – прямолинейный. Горелка движется справа –налево, вы поджигаете дугу и видите как плавится основной материал, как только образовался жидкое пятнышко металла, добавляете немного металла с прутка и двигаетесь дальше. Процедура повторяется снова и снова пока вы не закончите шов.

ВОПРОС №2

Здравствуйте! Нужно сварить трубку штатива. Все бы ничего, но есть одна сложность. Деталь ø29 (скорее всего из АМг) нужно приварить к винту с резьбой ¼ дюйма (сделана из Д16). Материалы-то разные, сварятся ли? Может не мучиться и пойти другим путем? Приварить к дет. ø29 шайбу из АМг, а потом винт посадить на эпоксидную смолу?

Вариант с эпоксидным клеем имеет право на существование. Двухкомпонентные составы на основе эпоксидных смол применяются даже в авиации: шпильки устанавливаются в алюминиевые корпуса агрегатов на клей типа ВК-31 и выдерживают высокие вибрационные нагрузки, температурные воздействия и т.д. В домашних условиях можно подобрать менее специализированный состав.

Однако давайте попробуем разобраться по поводу сварки предложенных вами алюминиевых сплавов разных марок. Практики сварки именно этих двух материалов мы, к сожалению, не имеем. Тем не менее, опыт работы с алюминием и теоретические знания позволяют нам сформулировать ответ следующим образом: по справочным данным Д16 не применяется для сварных конструкций; АМг сваривается без ограничений (первый сплав упрочняется термически до твердости свыше 105НВ, второй – термически не упрочняемый, хотя это и не играет большой роли в данном конкретном случае). Несмотря на данные справочника де-факто Д16 варится (вы получите сварной шов на этом материале), другое дело, что подобные соединения нельзя применять в конструкциях, которые несут какую-либо силовую нагрузку — проявится терщина, лопнет шов и т.д. В декоративных же целях (откололся кусочек от детали) сварка вполне допустима.

Если ваш штатив не будет испытывать каких-либо существенных нагрузок, его можно сварить, ведь у АМг и Д16 одна основа: приблизительно 93-96% алюминия. Варить можно с присадкой АМг (если есть вопросы по выбору присадки, читайте статьи «Выбор присадочного прутка» и «Выбор электродной проволоки для полуавтомата»

После сварки обязательно нужно провести отжиг для снятия сварочных напряжений в электропечи типа СНОЛ. Согласно ПИ1.2.255-83 полный отжиг для АМГ1 производится по режиму: Т= 300-400 оС t=2-10 мин. при толщине менее 6мм и t=10-30 мин при толщине более 6 мм. Для Д16 полный отжиг заключается в нагреве до 380-420 оС , время выдержки t=10-60 мин. для всех толщин.

Вывод: для вашего узла, сваренного из материалов разной марки, нужно провести полный отжиг около 350 оС в течение приблизительно 30 мин или неполный отжиг 250 оС в течение 1-3 часа (второй режим более «щадящий»)

Решение, какой вариант выбрать, с клеем или сваркой, вам нужно будет принять самостоятельно.

Р.S. Перед сваркой детали (если будете варить аргоном) нужно зачистить механически, но, если есть такая возможность, лучше произвести химическое травление (в том числе присадочного материала) в следующем порядке:

— обезжирить в 4-5%-ном водном растворе едкого натра NaOH (40-50г на 1л воды) при Т=40…60 оС в течение 2 …3 мин;

— промыть в воде при температуре Тводы=30-50 оС в течение 2 мин;

— осветлить 20-25%-ым раствором азотной кислоты (200-250г на 1л воды) при Т=15-20 оС в течение 2-3 мин;

— осуществить промывку в холодной воде при Тводы=5-15 оС 2-3 мин, затем в горячей воде при Тводы=60-80 оС 2-3 мин;

— Сушить в воздушной атмосфере при Т=60-70 оС до полного испарения влаги.