Как сварить алюминий и сталь?

Сварка алюминия со сталью: особенности сварочного процесса, способы и применяемые технологии

Сварку алюминия со сталью часто применяют в радиоэлектронике, авиации и производстве бытовой техники.

Особенности сварки алюминия со сталью

Соединение этих металлов позволяет изделиям из них совмещать их преимущества. Если нужно получить качественный сварной шов, обязательна подготовка металлов перед сварочным процессом и соблюдение технологии сварки.

Сварка алюминия и его сплавов со сталью имеет свои нюансы:

Качественное сварное соединение должно обладать пластичностью не ниже, чем у стали, и прочностью не ниже, чем у алюминия.

Для соединения алюминия и стали чаще всего используются аргонодуговая сварка с неплавящимся электродом или сварка через биметаллические вставки. В промышленности также используют сварку взрывом, диффузионную, лазерную, электронно-лучевую и точечную сварки.

Сварка алюминия со сталью аргонодуговым способом

Перед началом сварочного процесса кромки металлов рекомендуется очистить и нанести на них защитное покрытие. Самое доступное по цене из них — цинковое.

Присадочный материал в этом случае — проволока марки АД1 из алюминия с присадкой кремния (он хорошо влияет на формирование диффузионной прослойки стабильного качества) или проволока из сплава АК-5.

Важно! АМг-6 не рекомендуют применять, поскольку эта присадка дает низкую прочность сварного шва.

Чтобы подготовить стальную деталь к сварке, для стыкового соединения нужно скосить кромки под углом 70° для максимальной прочности соединения.

Кромки нужно тщательно очистить пескоструем или механически обработать, затем нанести поверхностный слой.

Аргонодуговую сварку алюминия и стали отличает расположение дуги: в начале сварки первого прохода оно удерживается на присадочном прутке, а в процессе сварки последующих проходов — на присадочном прутке и образующемся валике. Это обезопасит покрытие от преждевременного выгорания.

Во время сварочного процесса важно последовательно накладывать валики шва (зависит от вида соединения).

- сварка МИГ — происходит на постоянном сварочном токе обратной полярности;

- сварка ВИГ — бывает и на переменном сварочном токе, и на постоянном токе прямой полярности.

Величина сварочного тока должна зависеть от толщины свариваемого металла:

- до 3 мм: 110-130 А;

- 6-8 мм: 130-160 А;

- 9-10 мм: 180-250 А.

Техника выполнения сварных швов

Для соединения алюминия и стали нужно выбирать способ техники сварки углом вперёд, с углом наклона электрода от вертикали вдоль оси сварного шва 40-45 градусов.

Важно правильно выбрать скорость сварки, поскольку от неё зависит, сколько между собой будут взаимодействовать жидкий алюминий и сталь. Это напрямую влияет на толщину и стабильность соединительного слоя.

Скорость сварки необходимо выбирать максимально возможной: не менее 7 м/ч для сварки первых проходов многопроходных сварных швов и не менее 12 м/ч для однопроходных и последующих проходов многопроходных сварных швов. На это есть причины:

- интенсивное образование интерметаллидов во время длительного контакта стали и алюминия на высоких температурах;

- интенсивное образование корунда и рост зоны слабины;

- интенсивное выгорание цинка.

Сварочные и наплавочные швы нужно выполнять без поперечных и возвратно-поступательных колебательных движений. Присадку в сварочную ванну нужно подавать со стороны оцинкованной стали для уменьшения выгорания цинка.

Горелку нужно смещать относительно стыка сварного шва в сторону алюминия или алюминиевого сплава на 1-3 мм. Это связано не только с уменьшением выгорания цинка, но и с тем, что, обладая высокой теплопроводностью, алюминий нагревается и расплавляется значительно медленнее, чем сталь и цинк, который её покрывает.

Послесварочная термическая обработка сварного соединения нежелательна, температура его эксплуатации не должна превышать 270 градусов. В противном случае, толщина прослойки может увеличиться, что приведёт к снижению динамической прочности или разрушению сварного шва.

Сварка через биметаллические вставки

Биметаллические переходные материалы (вставки) — это алюминиевые элементы, к которым уже прикреплен другой материал.

Для сварки вставок чаще применяют стандартные технологии — GMAW и GTAW.

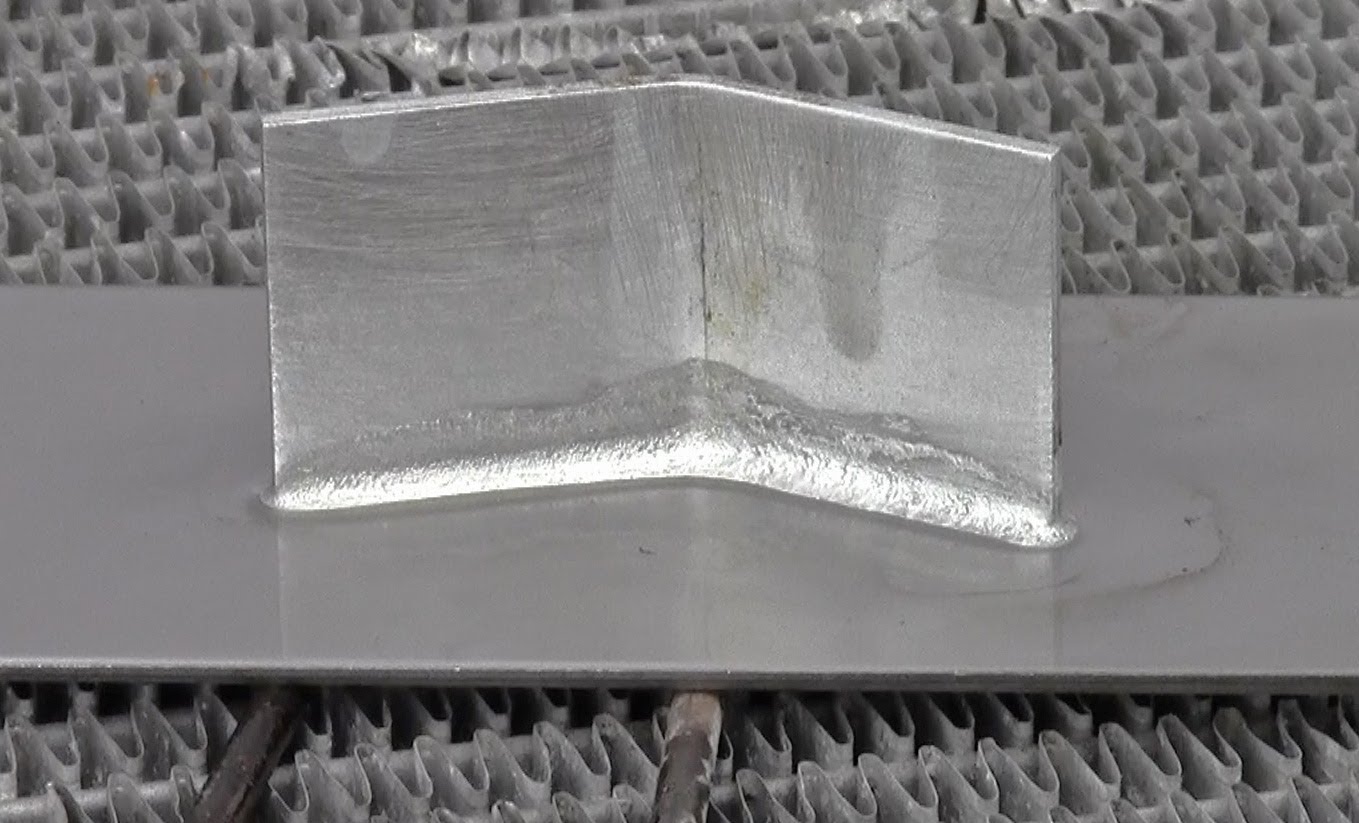

Стальную сторону вставки нужно приварить к стали, алюминиевую — к алюминию. В процессе важно не перегреть вставки, иначе образуется хрупкое интерметаллическое соединение на стыке стали и алюминия внутри вставки.

Разрушение сварного шва, содержащего интерметаллиды происходит, как правило, ещё во время горения сварочной дуги. Но даже если шов не разрушится в процессе или в конце сварки, он напомнит о себе, когда изделие будут эксплуатировать.

Сначала лучше варить алюминий с алюминием. Это позволит увеличить отвод тепла при сварке стали со сталью и не допустит перегрева на участке соединения стали с алюминием.

Этот способ часто применяют, когда хотят получить качественные сварные швы. Подобную технологию используют в судостроении.

Другие способы сварки алюминия со сталью

Лазерным способом пользуются не только для создания миниатюрных соединений, но и для того, чтобы получить длинные швы, например, в автомобильной промышленности. Этот способ позволяет тонко управлять тепломощностью импульсного лазерного излучения.

Чтобы получилось нахлёсточное соединение, нагрев лазером нужно вести со стороны стали. Она нагреется до температуры, когда алюминий уже расплавится, но останется твёрдой.

Прочность швов можно повысить с помощью присадки на основе алюминия.

Диффузионная

В этом сварочном процессе соединяемые детали не расплавляются. Но из-за их продолжительного контакта на высокой температуре образуются интерметаллидные фазы.

Электронно-лучевая

На сталь наносят буферные покрытия из титана, никеля и циркония: тогда сварочный процесс будет успешен.

Точечная контактная

Хорошее точечное соединение стали и алюминия получается не всегда, даже если варить на конденсаторных машинах с жестким режимом разряда.

Этого можно избежать, применив промежуточную биметаллическую ленту. Полученные точечные соединения по прочности можно сравнить с клепаными.

Сварка взрывом

Соединения алюминия и стали, которые получаются при взрывном сварочном процессе, применяют на верфях Японии, Польши, США, Великобритании, Франции и других стран в качестве промежуточного элемента, который потом приваривают к основным материалам изделия.

Сварка алюминия и его сплавов со сталью. Как сварить алюминий и сталь?

Трудности при сварке алюминия и стали и способы их сваривания

Из-за сильных различий в физико-химических свойствах алюминия и алюминиевых сплавов и стали, их сваривание чрезвычайно затруднено. Для их сварки можно использовать контактную сварку, сварку диффузионно-вакуумную и сварку плавлением, но только в среде аргона.

При сварке плавлением возникают сплавы алюминия и железа. Они представляют собой твёрдые, но очень хрупкие межкристаллические соединения. В этой связи контактная сварка сопротивлением даёт лучшие результаты. Но при контактной сварке оплавлением возникают тугоплавкие примеси, которые не вытесняются при осадке стыка. Поэтому, для такого вида сварки следует подбирать такие режимы, при которых свариваемые металлы не будут прогреваться.

Сварка алюминия и стали с покрытием стальных кромок промежуточным металлом

Для улучшения протекания процесса сварки используют технологические приёмы, которые обеспечивают расплавление алюминия, а не стали. Например, перед началом сварки кромки стали покрывают различными металлами, которые наносятся горячим, или гальваническим способом. Аргонодуговую сварку вольфрамовым электродом выполняют по этим покрытиям с использованием присадочной проволоки. Хорошие результаты сварки получаются, также, при электрометаллизации кромок.

Наиболее простым способом покрытия кромок промежуточным металлом является способ горячего алитирования. Суть его состоит в окунании стальных кромок в расплавленный алюминий, выдержкой в нём в течение 40мин и последующем медленном охлаждении. Но практические опыты, проведённые Ленинградским корабельным институтом (ныне Санкт-Петербургский государственный морской технический университет) и институтом электросварки имени Е.О. Патона показали целесообразность других металлов, или применение биметаллических вставок.

Выбор покрытия зависит от требований прочности, предъявляемых к сварному соединению. Кроме того, учитываются и экономическая целесообразность. Наиболее дорогим способом является метод гальванического покрытия.

Для аргонодуговой сварки (АДС) сплава АД1 со сталью, в качестве покрытия для стальных кромок наиболее хорошо подходит олово, которое наносится гальваническим способом или методом горячего погружения.

Для АДС сплава АМц в качестве покрытия для стальных кромок лучше выбирать алюминий или цинк и наносить их гальваническим способом. Цинк, нанесённый методом горячего погружения, обеспечивает более низкую прочность стыка.

Для АДС сплава АМг неплохие результаты обеспечивает покрытие стальных кромок оловом или латунью, нанесённых горячим погружением, цинком, нанесённом гальваническим способом или горячим погружением, или, сварка без покрытия. Но более удачным будет выбор двухслойного покрытия из меди и цинка, нанесённого гальваническим способом. Покрытие из серебра, сплавов АМг3 и АМг показывает удовлетворительные результаты.

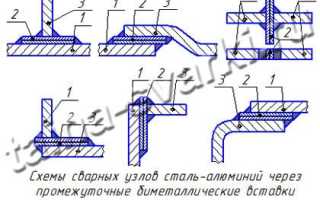

Сварка алюминия со сталью через биметаллические вставки

Способ сварки алюминия со сталью путём нанесения металлических покрытий на стальные кромки технологически достаточно сложен. Поэтому, подобные способы целесообразно применять в случае сварки мелких изделий. На практике наибольшее распространение получил способ сварки с использованием промежуточных вставок из биметалла. Примеры таких соединений указаны на рисунке:

Способ сварки алюминия со сталью путём нанесения металлических покрытий на стальные кромки технологически достаточно сложен. Поэтому, подобные способы целесообразно применять в случае сварки мелких изделий. На практике наибольшее распространение получил способ сварки с использованием промежуточных вставок из биметалла. Примеры таких соединений указаны на рисунке:

Биметаллические вставки изготавливаются из крупногабаритных биметаллических пластин, из углеродистой стали и хромоникелевой, при помощи сварки взрывом. Впервые такой метод был предложен Раздуем Ф.И. и Ситаловым В.П.

Аргонодуговая сварка алюминия со сталью

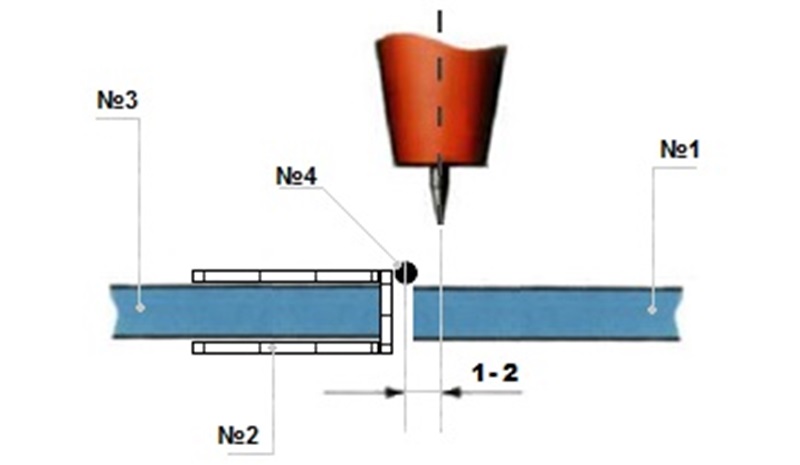

.jpg) Технология аргонодуговой сварки алюминия со сталью показана на рисунке слева. Для её выполнения на стальные кромки наносят комбинированное покрытие, состоящее из слоя меди и слоя цинка. Сварочная горелка устанавливается таким образом, чтобы дуга между вольфрамовым электродом и изделием возбуждалась на расстоянии 1-2мм от кромки стыка, на котором установлен присадочный пруток.

Технология аргонодуговой сварки алюминия со сталью показана на рисунке слева. Для её выполнения на стальные кромки наносят комбинированное покрытие, состоящее из слоя меди и слоя цинка. Сварочная горелка устанавливается таким образом, чтобы дуга между вольфрамовым электродом и изделием возбуждалась на расстоянии 1-2мм от кромки стыка, на котором установлен присадочный пруток.

Также рекомендуется выполнять предварительное покрытие стали слоем алюминия, т.е. алитирование при помощи т.в.ч. В этом случае, в момент нагрева при флюсовании расплавляется алюминий и покрывает стальные кромки слоем, толщиной 0,5-1,5мм. Кроме этого, допускается непосредственное нанесение алюминия на сталь в виде валиков, на которые в дальнейшем укладывается сварной шов.

Приблизительные режимы сварки алюминия со сталью для вольфрамового электрода диаметром 2-3мм, составляют: сила тока 80-130А, скорость сварки 6-12м/ч, диаметр присадочной проволоки 2-3мм. Если сварку производят по заранее уложенным алюминиевым валикам, то сила сварочного тока может быть увеличена до 160-180А, при диаметре электрода 3мм.

Как сваривать алюминий со сталью? – полное руководство.

Алюминий можно легко соединить с большинством металлов с помощью механического крепления или клеевого соединения. Однако для сварки алюминия со сталью требуются другие методы, такие как дуговая и фрикционная сварка, которая дополнительно поясняется ниже.

- Почему нужно сваривать алюминий со сталью?

- Почему алюминий трудно соединить со сталью?

- Как вы присоединяете алюминий к стали?

- Использование лазеров для создания паяного соединения

- Биметаллические переходные вставки

- Ротационная сварка трением

- Сварка нержавеющей стали с алюминиевым сплавом

- Сваривать алюминий со сталью

Почему нужно сваривать алюминий со сталью?

Алюминий (и его сплавы) намного легче, чем стали, с плотностью около 2,70 г / см 3 по сравнению с диапазоном от 7,75 до 8,05 г / см 3 для сталей. Это означает, что сопоставимый объем стали примерно в три раза тяжелее алюминия.

Во многих отраслях промышленности сталь используется для различных структурных применений. Однако из-за плотности стали существует значительная потеря веса, связанная с ее использованием.

Новые природоохранные законы вынуждают транспортные отрасли соблюдать строгие ограничения на выбросы парниковых газов. Одним из способов снижения выбросов является, к примеру, снижение веса конструкции автомобиля. Замена различных стальных конструкций алюминиевыми сплавами в настоящее время имеет большое промышленное значение. Во многих случаях не всегда возможно заменить всю стальную конструкцию алюминиевыми сплавами, поэтому необходимо объединить эти два материала.

Алюминиевые сплавы могут быть сравнительно легко соединены со сталями с использованием таких методов, как клеевое соединение, механическое крепление или пайка.

Но когда требуется превосходная структурная целостность, сварка предпочтительна. Однако приварка алюминиевых сплавов к стали затруднена.

Почему алюминий трудно соединить со сталью?

Алюминиевые сплавы и сталь сильно различаются по металлургии и физическим свойствам, таким как теплопроводность и температура плавления. Как правило, температура плавления стали составляет около 1370 ° С, что более чем в два раза выше, чем у алюминия, который плавится при температуре около 660 ° С.

Помимо их широко различающихся температур плавления, каждый из этих металлов практически нерастворим в другом. В расплавленном состоянии они реагируют с образованием хрупких интерметаллических фаз. Понятно, что вышеуказанные проблемы могут представлять проблемы при сварке плавлением, такой как дуговая сварка стали и алюминия.

Получающиеся сварные соединения будут иметь неудовлетворительные свойства и из-за их хрупкой природы часто нежелательны для многих промышленных применений.

Как вы присоединяете алюминий к стали?

Хорошо известно, что применение процессов сварки плавлением для соединения стали с алюминием затруднено из-за различий в точках плавления, теплопроводности, коэффициентах расширения и тенденции к образованию хрупких интерметаллических соединений. Поскольку растворимость Fe в Al очень низкая (около 0,04 мас.%), При температурах> 350 ° C, когда диффузия Fe в Al становится значительной, начинается осаждение интерметаллических соединений Fe-Al. Значительные интерметаллические осадки могут происходить значительно ниже точки плавления алюминия (660 ° C для чистого Al). Точная степень осаждения интерметаллидов определяется диффузией и зависит от временного и температурного предела взаимодействия взаимодействующих границ Fe и Al.

Использование лазеров для создания паяного соединения

Использование лазеров для создания паяного соединения между сталью и алюминием является логичным шагом, так как высокая интенсивность тепла в небольшой области, генерируемой лазером, означает, что стабильная среда для пайки может быть создана локально и быстро перемещена для создания соединения с минимальным временем для диффузии, чтобы управлять чрезмерным образованием интерметаллических соединений.

Фазовая диаграмма Fe-Al показывает диапазон твердых интерметаллических фаз, которые могут быть сформированы, а именно; Fe3Al (892HV), FeAl (470HV), FeAl2 (1060HV), Fe2Al5 (1013HV) и FeAl3 (892HV).

Эти фазы характеризуются чрезвычайно высокой твердостью, почти нулевой пластичностью и очень низкой вязкостью разрушения. Следовательно, если термически произведенное соединение между сталью и алюминием должно содержать некоторые или все эти фазы,

Толщина слоя интерметаллического соединения должна быть настолько малой, насколько это возможно, для достижения хороших механических характеристик в соединении. Проверить сварку тут можно с помощью рентгеновской пленка Agfa D7 от компании GE , на тонких деталях можно использовать рентгеновскую пленку Agfa D2.

Должны быть приняты определенные подходы к дуговой сварке стали и алюминия, чтобы избежать образования интерметаллического соединения. Первый заключается в использовании алюминиевого покрытия на стали. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование). После нанесения алюминия алюминий может быть приварен к алюминиевому покрытию. Необходимо следить за тем, чтобы дуга не нагревала покрытый алюминий до чрезмерной температуры, в противном случае возможно образование интерметаллического соединения. Первый заключается в использовании алюминиевого покрытия на стали. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование).

После нанесения алюминия алюминий может быть приварен к алюминиевому покрытию. Необходимо следить за тем, чтобы дуга не нагревала покрытый алюминий до чрезмерной температуры, в противном случае возможно образование интерметаллического соединения.

Первый заключается в использовании алюминиевого покрытия на стали. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование). После нанесения алюминия алюминий может быть приварен к алюминиевому покрытию. Необходимо следить за тем, чтобы дуга не нагревала покрытый алюминий до чрезмерной температуры, в противном случае возможно образование интерметаллического соединения.

Биметаллические переходные вставки

Биметаллические переходные вставки являются еще одним средством уменьшения интерметаллического образования при сварке плавлением. Вставки состоят из одной алюминиевой части и другой стальной детали, скрепленных между собой прокаткой, сваркой взрывом, сваркой трением, сваркой под давлением или сваркой горячим давлением. Биметаллическое переходное соединение затем индивидуально приваривается к алюминию и стали. Обычно объемный алюминий сначала приваривают к алюминиевой части переходной вставки, так как это создает больший радиатор, когда объемную сталь подвергают дуговой сварке со стальной половиной переходной вставки.

Основной целью при соединении этих материалов является поддержание максимально низкой температуры сварки и минимизация времени воздействия сварного шва на высокие температуры. Вот почему такие процессы, как сварка трением (в основном, ротационная сварка трением), используются для изготовления биметаллических переходных вставок между алюминиевыми сплавами и стальными объемными компонентами.

Ротационная сварка трением

Ротационная сварка трением – это процесс соединения в твердом состоянии, который работает путем вращения одной детали относительно другой, находясь под действием осевой силы сжатия. Трение между поверхностями производит тепло, в результате чего материал интерфейса пластифицируется. Сжимающее усилие вытесняет пластифицированный материал с поверхности раздела, способствуя металлургическим механизмам соединения. Не входя в жидкое состояние, сварные швы трения остаются намного более холодными во время обработки.

Кроме того, сварка алюминия, быстрым трением, предотвращая длительное время воздействия сварного шва на высокие температуры. Следовательно, сварка трением коммерчески используется для соединения ряда разнородных материалов, поскольку образование интерметаллических соединений значительно снижается.

Несмотря на преимущества сварки трением для уменьшения интерметаллического образования между алюминиевыми сплавами и сталями, все же следует позаботиться о выборе параметров.

Сварка нержавеющей стали с алюминиевым сплавом

Часто при сварке стали и нержавеющей стали с алюминиевым сплавом используется промежуточный слой из чистого алюминия, что резко снижает образование интерметаллидов. Интерметаллические соединения между сталью, сваренной трением, и алюминиевыми сплавами основаны на железо-алюминии, следовательно, можно ожидать, что хрупкие соединения также будут образовываться между сталью и чистым алюминием, но это не так. Чистый алюминий намного мягче, чем алюминиевый сплав.

Это означает, что температура, необходимая для протекания мягкого чистого алюминия и образования сварного шва, намного ниже, чем у алюминиевого сплава. Более низкие температуры помогают уменьшить образование хрупких соединений.

Сваривать алюминий со сталью

Из-за сложности изготовления прочных сварных швов между этими материалами во многих коммерческих применениях для соединения алюминиевых сплавов со сталью используются механические крепежные элементы. При использовании механических крепежей и в зависимости от применения необходимо соблюдать осторожность, чтобы предотвратить гальваническую коррозию.

Гальваническая коррозия преимущественно происходит на алюминиевом сплаве. Чтобы предотвратить это, требуется изоляция алюминиевого сплава от стали, что обычно происходит при использовании изолирующего покрытия или краски.

Собака против кошки: как сварить алюминий и сталь?

Вопрос как сварить алюминий и сталь способен озадачить едва ли не каждого сварщика. Трудности при этих двух металлов вызваны их разными физико-химическими свойствами. Давайте вместе разберемся почему так происходит и из-за чего процесс такой сварки иногда сравнивают как отношения дворовой собаки с кошкой.

Чем вызвана проблема?

Сварить алюминий и сталь сложно в силу разных причин, к которым относятся:

— большая разница температур, при которых происходит плавление каждого из этих металлов;

— резкое термические напряжения на границе алюминия и стали из-за разной теплоемкости;

— появления окисленных инклюзий в сварном шве из-за оксидной пленки, которая туго плавится;

— возникновение хрупких интерметаллидов.

Какие виды сварки могут применяться?

Чтобы сварить алюминий и сталь применяют несколько видов сварки:

сварка в среде аргона; ультразвуковая, холодная сварка, диффузионно-вакуумная, контактная.

Чаще всего используется аргонодуговая сварка с неплавящимся электродом.

Предварительная подготовка

Процесс предварительной подготовки предусматривает несколько этапов. Вначале делается разделка кромок под углом 70°, после чего производится зачистка металлов щеткой, наждачным кругом или пескоструем. Затем следует обезжиривание свариваемых деталей, тщательная промывка. После просыхания весьма желательно протравить алюминий и сталь серной кислотой, повторно промыть их, посушить.

Следующий шаг – флюсование (1 часть КF и 1 часть КСl). После этого на стальные кромки гальваническим методом или посредством горячего погружения наносится совместимый металл или комбинация металлов, например цинк с медью. Они дают возможность получить сварной шов приемлемого качества. Стоит отметить, чаще всего в качестве активирующего покрытия применяется цинк, так как он способствует лучшему растеканию алюминия.

Схема аргонодуговой сварки:1 алюминий или сплав этого металла; 2 комбинированное или цинковое покрытие; 3 сталь; 4 присадка

Обратите внимание, для получения качественного сварного шва не допустимо применение электродугой металлизации для нанесения итерметаллидной прослойки. В противоположном случае промежуточное покрытие окисляется и в конечном итоге шов будет хрупким, не красивым.

При гальваническом нанесении цинка (в качестве покрытия) его толщина должна быть не менее 0,03 — 0,04мм. Метод горячего цинковании требует немного большей толщины Zn — 0,06 — 0,09мм. Кроме того, весьма желательно сделать алитирование стали. Такая технология предусматривает во время флюсования нанесение слоя алюминия толщиной 0.5 -1.5 мм на кромки стальной свариваемой части. Как вариант возможно нанесения алюминиевых валиков на саму сталь.

Для аустенитных сталей алитирование проводят после механической очистки щеткой или пескоструйной обработки, после чего применение флюса уже не требуется. Оптимальный температурный режим алитирования 750 — 800 °С, а время выдержки — до 5 минут. Длительность процесса зависит от размеров детали. Как вариант для алитирования кромок стальных деталей возможно применение высокочастотных токов.

Как сварить алюминий со сталью аргонодуговой сваркой — особенности процесса

Если сравнить обычную сварку алюминия аргоном со сваркой этого металла со сталью, то стоит обратить внимание на сварочную дугу. В последнем случае в начале наплавки первого шва — на присадочном прутке, а в процессе сварки — на присадочном прутке и образующемся валике. Это вызвано необходимостью упредить выгорание цинка, которое может произойти при длительном температурном воздействии сварочной дуги на поверхность стали.

Зажигание сварочной дуги должно происходить над кромкой на расстоянии 1-2 мм, то есть соответствовать диаметру вольфрамового электрода. После появления первого валика дуга повторно зажигается (после небольшого перерыва) на алюминиевом валике. При сварке встык дугу ведут по кромке алюминиевой детали, а присадку — по кромке стальной детали. Благодаря таким действиям жидкий алюминий наплывает на поверхность оцинкованной или алитированной стали.

В зависимости от типа соединения при сварке важно соблюдать очередность наложения валиков в сварном шве на его лицевой и обратной стороне. Это даст возможность получить необходимое перекрытие. Стоит обратить внимание на скорость сварки, определяющей время процесса соединения жидкого алюминия со стальной частью детали. Другими словами, этот параметр определяет нужную толщину и, собственно, стабильность промежуточной металлической прослойки. Для самых первых слоев необходимая скорость наложения шва 7-10 м/ч, после — 12-15 м/ч.

Сварка алюминия и стали часто применятся в радиоэлектронике, авиационной промышленности, при изготовлении бытовой техники. Соединение таких разных материалов дает возможность элементам конструкций, деталям совмещать в себе преимущества этих двух металлов. Чтобы получить сварной шов необходимого качества требуется провести соотвествующую предварительную подготовку, использовать переходные совместимые металлы (или их комбинации) и соблюдать технологию сварки. Таким образом мы сделали обзор основных моментов, позволяющих ответить на вопрос: «Как сварить алюминий и сталь в условиях цеха».

Как сварить алюминий

Довольно часто на стройках, промышленных предприятиях, в быту необходима сварка алюминия. Технология сварки алюминия и его сплавов гораздо сложнее технологии соединения иных цветных металлов, поэтому стоит заранее внимательно изучить все возможные способы соединения. Многих интересует, какие существуют методы сварки алюминия, в чем заключаются особенности сварки алюминия и его сплавов, как проходит подготовка алюминия к сварке, что представляет собой сварка алюминия в домашних условиях. С ответами на подобные вопросы, а также полезными рекомендациями вы можете ознакомиться в этой статье.

Где применяется алюминий

Благодаря хорошей электро- и теплопроводности этот металл популярен при изготовлении электротехники и теплового оборудования. Так как алюминий мало подвержен коррозии, то алюминиевые конструкции просто незаменимы в строительстве. Используют этот металл и в пищевой промышленности – в качестве посуды, столовых приборов, упаковки, фольги для запекания.

Наиболее широко алюминий и его сплавы представлены в авиа- и судостроении. Поскольку этот металл довольно легкий, из него изготавливают корпусы транспортных средств, надстройки на палубу и прочие детали. Алюминий быстро возгорается, и его активно используют для производства взрывчатых веществ. Также металл входит в состав твердого топлива для ракет. Кроме того, из него изготавливают архитектурные элементы, скульптуры, барельефы; фурнитуру для одежды и мебели; корпусы для всевозможной техники; и многое другое.

Подготавливаем металл к свариванию

Подготовка алюминия к сварке состоит из ряда манипуляций. Среди них:

- Тщательная очистка. Перед тем как приварить алюминий к любому металлу, все поверхности следует отчистить от масляных и жирных пятен, пыли. Это можно сделать с помощью растворителей.

- Обработка кромок. Алюминий в листах толщиной до 1, 5 мм проходит отбортовку торцов. В деталях толщиной более 20 мм, свариваемых электродами, выполняют разделку кромок. Если сварка производится неплавящимся электродом или присадочной проволокой, а толщина детали превышает 4 мм, также проводят разделку кромок.

- Удаление оксидной пленки. Перед сваркой алюминия в домашних условиях газовой горелкой кромки обрабатывают бензином либо каустической содой. Последнюю обязательно смывают водой. Ликвидировать пленку также можно напильником или стальной щеткой.

- Проверка целостности металла. Для этого его поверхность обрабатывают проникающим составом, который позволяет выявить дефекты и место, подходящее для того, чтобы сформировать шов.

Особенности сваривания алюминия

Сварка алюминия в домашних условиях должна начинаться с подробного изучения свойств материала. Без этого металла не обойтись во многих сферах жизни, однако сварка и пайка сопряжены с некоторыми трудностями.Чтобы соединение было прочным и прослужило не одно десятилетие, нужно обратить внимание на особенности сварки алюминия и его сплавов.

- Окисная пленка, которая находится на металле, плавится при температуре 20440 градусов по Цельсию. Сам же металл плавится при 660 градусах по Цельсию. Эта пленка не позволяет получить качественный шов, поэтому сварочные работы по алюминию должны происходить в среде защитных газов.

- Довольно трудно формировать сварные ванны, поскольку металл имеет высокую текучесть. Для облегчения работы стоит использовать подкладки, отводящие тепло.

- Кремний и водород, содержащиеся в алюминии, ухудшают качество шва: при малейшем нарушении технологии могут возникнуть такие дефекты, как поры и трещины.

- Сваривание алюминия газовой горелкой должно проводиться при высоких значениях тока, поскольку он имеет высокую теплопроводность.

- Сварка алюминиевых сплавов сложна тем, что не всегда удается точно определить их марку и выбрать соответствующий режим.

- При застывании металл усаживается, что ведет к деформации деталей.

Чтобы разрушить прочную оксидную пленку, сварка алюминия постоянным током должна проводиться на обратной полярности. Только в этом случае можно достичь катодного распыления, необходимого для уничтожения тугоплавкой пленки.

Автоматическая сварка алюминия при помощи плазмы позволяет добиться более качественных результатов, которые не может гарантировать сваривание алюминия газовой горелкой. Присадка в этом случае производится проволокой, а дуга образована ионизированным газом. С помощью плазматрона возможна как сварка алюминия дома,так и соединение алюминиевых поверхностей на СТО, в монтажном цехе, на строительной площадке и т.д. Технология сварки алюминиевых сплавов плазмой позволяет присоединять к алюминию тонкие детали (не толще 0,2 – 1,5 мм), при этом вероятность прожога шва минимальна.

Технология сварки

Сварку алюминиевых конструкций можно проводить разными способами:

- При помощи вольфрамовых электродов в среде инертных газов;

- Полуавтоматической сваркой в инертных газах;

- С помощью покрытых плавящихся электродов;

- Методом контактной сварки.

Для сваривания ответственных участков используют аргонодуговой способ. Технология сварки алюминия и его сплавов при помощи тугоплавких вольфрамовых электродов предполагает, что присадочная проволока будет перемещаться только вдоль шва, перед электродом. Длина дуги должна быть минимальной, а подача проволоки — плавной. Для сварки по алюминию следует использовать максимальную скорость, иначе соединение будет иметь дефекты. Как правило, сваривают во всех положениях. Масса аргона гораздо больше, чем у воздуха, поэтому лучшее качество шва будет у горизонтальных соединений. Для сварки алюминия в потолочном и вертикальном положениях лучше смешать аргон с гелием.

Обычно сварка алюминиевых радиаторов и других конструкций проходит с помощью полуавтомата тогда, когда они толще 3-х мм. Для сварки алюминия полуавтоматом используется алюминиевая проволока. Она подается в автоматическом режиме, а газовая горелка перемещается вручную. Инертный газ, поступающий во время работы, служит для защиты алюминиевых деталей от окисления. Режимы сварки алюминия подбираются в зависимости от толщины деталей и электродов, а также силы тока. Перед тем, как сварить алюминий, убедитесь, что ток — обратной полярности, наконечник имеет диаметр больший, чем проволока, а подающий проволоку механизм снабжен четырьмя роликами. Такие меры обеспечат целостность оксидной пленки и нормальный вылет проволоки из сопла, без излишнего трения и сминания.

Сварка алюминия электродом в домашних условиях производится тогда, когда толщина деталей превышает 4 мм, а использовать громоздкое профессиональное оборудование нет возможности. Сварка алюминия и его сплавов таким образом требует предварительного нагрева поверхностей: если они средней толщины, то до 250°С, если большой толщины, то до 400°С. Если толщина деталей превышает 20 мм, то нужно заранее выполнить разделку кромок. Как правило, сварка алюминия своими руками при помощи электрода производится электродами ОЗАНА и УАНА. Обратите внимание, что этот способ имеет ряд недостатков: металл в процессе разбрызгивается, шлак тяжело счищается с поверхностей, шов получается пористый и в результате недостаточно прочный. Поэтому дуговая сварка алюминия электродом применяется относительно редко.

Контактная сварка алюминия может быть:

- точечной,

- стыковой,

- шовной.

сварка алюминия при помощи машины контактной точечной сварки

сварка алюминия при помощи машины контактной точечной сварки

Точечная сварка алюминия сложна тем, что сварщику необходимо перемещать электрод на высокой скорости, чтобы обеспечить равномерное давление на материал. Точечная сварка алюминия может проводиться электродами, выполненными из меди и ее сплавов. Как и материал свариваемой поверхности, они достаточно прочные и отлично проводят электричество, поэтому такая сварка задействует аккумулированную энергию.

Использование стыкового метода позволяет оплавлять металл равномерно. Величина тока при этом должна составлять примерно 15 тысяч А на 1 сантиметр сечения детали.

Шовный способ целесообразен тогда, если машина имеет большую мощность и оснащена ионными прерывателями.

Соединение алюминия и железа

Если соединение между собой алюминиевых деталей не вызывает вопросов, то многие начинающие сварщики задаются вопросом — можно ли приварить алюминий к железной поверхности? Ведь сплавы алюминия с железом, где последнего содержится более 12 %, имеют низкую степень ковкости, а показатели теплоемкости, теплопроводимости и теплового расширения у этих металлов настолько различны, что при сварке трудно избежать термических напряжений.

Приварить алюминий к железу можно двумя способами:

- Используя биметаллические переходные вставки, состоящие из железа и алюминия. Соединение при этом формируется дуговой сваркой. Железная сторона вставки приваривается к железной детали, алюминиевая – к детали алюминиевой.

биметаллическая пластина

биметаллическая пластина

Как сварить алюминий и нержавеющую сталь

Сварка алюминия и нержавейки необходима прежде всего при монтаже сложного промышленного оборудования, которое эксплуатируется в агрессивной среде, поэтому высокие требования к качеству сварного шва вполне обоснованы. Сварка алюминия со сталью может быть проведена как с помощью биметаллических вставок, так и благодаря покрытию деталей разнородными материалами.

В первом случае сварка алюминия постоянным током должна начаться с алюминиевых поверхностей, чтобы обеспечить существенный отвод тепла при соединении стальных поверхностей. Вставка из стали и алюминия не должна быть перегрета в процессе, иначе интерметаллическое соединение в ней станет хрупким и ненадежным.

Электросварка может проводиться в случае, если сталь будет покрыта тонким слоем алюминия. После того, как будет нанесено покрытие, сталь можно приваривать к алюминию дуговой сваркой. В процессе обязательно следите за тем, чтобы дуга не соприкасалась со стальной поверхностью. Сварка алюминиевых сплавов со сталью может быть проведена и в случае, если сталь будет покрыта серебряным припоем. Сваривать нужно присадочным сплавом из алюминия, не нарушая целостность слоя, образованного серебряным припоем.

Сварка алюминия и меди

Сварка меди и алюминия широко распространена в электропромышленности (соединение проводов) и холодильной промышленности (сварка труб). С помощь плавления соединять эти металлы проблематично: чем выше содержание меди в сварном шве, тем более хрупким и склонным к образованию трещин он будет. Сварка алюминия с медью обычно проводится двумя способами:

Сварка меди и алюминия широко распространена в электропромышленности (соединение проводов) и холодильной промышленности (сварка труб). С помощь плавления соединять эти металлы проблематично: чем выше содержание меди в сварном шве, тем более хрупким и склонным к образованию трещин он будет. Сварка алюминия с медью обычно проводится двумя способами:

- “Замковое” соединение. На алюминиевую поверхность приваривается медная накладка. Затем производится наплавка, соединяющая все сварные швы.

- Сварка при помощи графитовых электродов. Сила сварного тока при этом должна находиться в пределах 500 – 550 А, длина дуги – не превышать 20-25 мм при напряжении 50-60 В.

Сварка меди и алюминия может проводиться как электродуговым способом,так и аргонодуговым, и газовым. Не менее распространено холодное сваривание.

Сварка стали с алюминием и алюминиевыми сплавами

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Алюминий с железом способен давать твердые растворы, интерметаллидные соединения (Fe2Al4—62,93 % Al; Fe2Al5— 54,71 % Al; FeAl2 —49,13% Al; FeAl —32,57 % Al и др.) и эвтектику (Al + FeAl3, Тпл = 654 °С, содержание железа в металле 1,8%). Растворимость железа в твердом состоянии ограничивается 0,053 % при эвтектической температуре. Растворимость алюминия в железе порядка 32%, т. е. в 600 раз выше. При затвердевании в структуре сплавов алюминия и железа выпадают кристаллы соединения FeAl5 (59,18 %).

Для условий сварки характерно появление FeAl3 и Fe2Al5. Они обладают низким пределом временного сопротивления (15—17 МПа). Твердость Fe2Al5, FeAl3 и FeAl2 лежит в диапазоне μv = 9600—11500 МПа. С увеличением содержания железа и с повышением температуры твердость снижается. Для Fe3Al μv = 2700 МПа. Разупрочнение FeAl3 и Fe2Al5 начинается при температуре 0,45 Тпл. Для Fe2Al5 характерно аномально высокое значение удельного электрического сопротивления.

Интерметаллиды химически стойки. Последующая термическая обработка соединений может привести только к росту протяженности зоны интерметаллидов. В соединении имеют место три характерных участка: железо (сталь)—интерметаллидная зона — алюминий (алюминиевый сплав). Механические свойства соединений зависят от промежуточной зоны — ее состава. количества интерметаллидов, их формы, протяженности, характера расположения и сплошности.

На алюминии образуется химически стойкая тугоплавкая окисная пленка (Аl2O3 имеет Tпл = 2047 °С), что при сварке плавлением может привести к дефекту в виде включений этой пленки в металл шва. Использование флюсов не дает положительных результатов: флюсы для сварки алюминия легкоплавки, жидкотекучи, плохо смачивают стали; флюсы для стали активно реагируют с расплавленным алюминием.

Характер диффузионных процессов при сварке в твердой фазе алюминия с железом и сталью на начальной стадии взаимодействия и в дальнейшем отличается. Показано, что в начальный период имеет место диффузия железа в алюминий. В результате в пограничной зоне образуется слой из смеси фаз FeAl3 + Fe2Al5. В дальнейшем при температуре, соответствующей рекристаллизации стали, наблюдается интенсивная диффузия алюминия в сталь. Скорость этого процесса зависит от химического состава материала контактирующих заготовок и условий нагрева. Для твердофазного взаимодействия при определенных температурно-временных условиях сварки может отсутствовать сплошной фронт интерметаллидов.

Реакционная диффузия в системе алюминий — железо наблюдается при температуре >400 °С. Рост интерметаллидного слоя подчиняется параболическому закону: у 2 = 2k1τ, где k1 — величина, пропорциональная коэффициенту диффузии алюминия через слой.

Легирование материалов алюминиевой заготовки Si, Мn и другими элементами, а стали — V, Ti, Si и Ni ведет к повышению энергии активации реакционной диффузии. Их влияние связано с затруднением образования зародышей в промежуточной фазе. Противоположное влияние оказывает С и Мn в стали. Повышенное содержание в определенных пределах в стали свободного кислорода и азота ведет к росту температуры начала образования интерметаллидов. Возникновение интерметаллидного слоя для каждой температуры начинается после некоторого критического времени, т. е. имеет место латентный период (τ), по прошествии которого идет интенсивное образование интерметаллидов. Его зависимость от температуры имеет вид

τ = 6,0 10 -13 ехр (192,3/RT).

При ведении процесса в твердо-жидком состоянии (с расплавлением алюминия) со стороны железа (стали) образуется Fe2Al5, а со стороны алюминия — FeAl3.

При сварке хромоникелевых нержавеющих сталей с алюминиевыми сплавами интерметаллидная прослойка имеет более сложный характер и в ее образовании участвует Сr и Ni.

Биметаллическое соединение имеет удовлетворительные механические свойства лишь до образования сплошного слоя интерметаллидной фазы. Работоспособность соединения сохраняется при определенном температурно-временном воздействии. Верхний температурный порог для биметаллических изделий из рассматриваемого сочетания материалов составляет 500— 520 °С.

Основными путями получения работоспособного соединения алюминиевых сплавов со сталями являются следующие:

ограничение протяженности слоя интерметаллидных прослоек. Высокая прочность может быть получена при ширине зоны с 10 мкм;

легирование алюминия элементами, сдерживающими образование промежуточной фазы, прежде всего кремнием, а также применение стали с низким содержанием углерода и марганца, что позволяет поднять температуру образования интерметаллидов на 40—60 °С выше температуры рекристаллизации стали. Этот путь может быть с успехом использован при сварке в твердой фазе.

Различия в пластических свойствах и твердости позволяют успешно применять для рассматриваемого сочетания материалов клинно-прессовую сварку при изготовлении биметаллических стержней, трубчатых переходников и т. п. Температура нагрева стальной заготовки, имеющей в продольном сечении форму клина, до 500—600 °С. Предусматривают меры по защите стали от окисления. Высокие механические свойства соединения получаются при использовании покрытий из цинка на поверхности клина.

Диффузионная сварка ведется при температуре 425—495 °С (время до 10 мин, сварочное давление 210—310 Па). Поверхность заготовки из стали покрывается слоем Ni и W. Последний с алюминием способен образовывать эвтектику. При этом температура сварки должна быть ниже температуры образования эвтектики.

Ультразвуковая сварка позволяет получать нахлесточные, точечные и шовные соединения на тонких заготовках. Колебания подаются со стороны алюминия. Толщина алюминия ограничивается величиной порядка 1,0—1,25 мм.

Сварка трением позволяет получать высокого качества соединения, равнопрочные алюминиевому сплаву в отожженном состоянии. В процессе сварки температура в стыке быстро достигает своего максимума и затем стабилизируется. При сварке аустенитной стали 12Х18Н10Т с АД1 продолжительность латентного периода для температуры 660 °С, что близко к развиваемой в стыке, составляет 100—120 с. Продолжительность сварки

10 с. Поэтому интерметаллидная фаза не успевает образоваться в сколько-нибудь значительных количествах. С другой стороны, непрерывно идущая осадка (главным образом за счет алюминия) способствует получению чистого от интерметаллидов шва (суммарная осадка

При наличии в алюминиевом сплаве магния продолжительность латентного периода резко сокращается. Поэтому алюминиевые магниевосодержащие сплавы сваривают на режимах, обеспечивающих температуру в стыке не выше 500 °С.

Сварка взрывом таких материалов требует применения барьерного слоя, который наносится на стальную заготовку. Этим способом получают слоистые листы и ленты.

Широкое применение получила сварка прокаткой, которая позволяет регламентировать температуры нагрева зоны соединения. Таким способом в промышленных масштабах сваривается 12Х18Н10Т +АМг6; армко-железо +АМг5 и другие сочетания.

При сварке плавлением и сварко-пайке процессы зарождения и роста интерметаллидной прослойки идут значительно интенсивнее. При формировании соединения существенным является смачивание твердой стали алюминием. Для улучшения смачивания и тем самым сокращения времени контакта расплава со сталью прибегают к легированию шва и нанесению покрытий на поверхность стальной заготовки (цинковое, цинко-никелевое — как наиболее технологичное и недорогое). После смачивания идет процесс растворения железа в жидком алюминии. Установлено, что образующаяся в процессе растворения фаза Fe2Al5 может переходить в расплав в виде кристаллов и растворяться. Причем скорость роста промежуточного слоя больше скорости растворения, что делает невозможным получение соединения без интерметаллидных прослоек. Снижения отрицательного действия этого фактора можно добиться увеличением объема расплава алюминия (предварительная разделка кромки), оптимизацией режима с целью ограничения температуры расплава, легированием ванны через присадочный материал элементами, влияющими на скорость роста и состав интерметаллидной прослойки. Введение в шов Si (4—5%), Zn (6,5—7%), Ni (3—3,5%) позволяет уменьшить толщину интерметаллидного слоя и получать соединения с прочностью на уровне 300—320 МПа.

С учетом отмеченных особенностей в практике нашли применение два варианта технологии соединений методами плавления алюминия со сталью: 1) сварка-пайка с предварительным нанесением на стальную кромку покрытия с использованием аргонодуговых аппаратов с неплавящимся электродом и 2) автоматическая дуговая сварка плавящимся электродом по слою флюса АН-А1. Покрытия (цинковые, алюминиевые) имеют толщину 30-40 мкм и наносятся гальваническим способом или алитированием. При сварке необходимо вести дугу по кромке алюминиевого листа на расстоянии 1—2 мкм от линии стыка и соблюдать определенную скорость (при малых скоростях наблюдается перегрев и выгорание покрытий, при больших — несплавления).

При сварке под флюсом роль флюса сводится к улучшению смачиваемости и торможению образования интерметаллидов. Необходимо не допускать прямого воздействия дуги на кромку стали, а разделку кромки на стали делать возможно ближе к очертанию профиля ванны. Таким способом сваривают толщины 15—30 мм.