Вальцовка труб в барабане котла

Развальцовка трубы теплообменного оборудования

Обзор процесса развальцовки труб: вальцовки и реверсивные вальцовочные машины для ремонта теплообменников, секреты и особенности процесса вальцевания труб.

Вальцовка труб теплообменников: особенности процесса

Перед тем как рассмотреть процесс развальцовки труб, обратим внимание на определение слова. Понятие «вальцовка труб» означает одновременно две вещи:

- Операцию по деформированию труб (сгибание труб).

- Радиальную деформацию трубы (увеличение диаметра трубы) для получения герметичного соединения внешних стенок трубы и трубной решетки. Процесс применяется в основном при ремонте теплообменного оборудования (котлы, бойлеры, теплообменники колонного и емкостного типа, испарители, конденсаторы, подогреватели, охладители). Именно об этом процессе мы и будем говорить в статье.

Что вы узнаете из этой статьи:

1 Вальцевание труб: особенности процесса?

В некоторых ситуациях при создании герметичных соединений трубопроводов невозможно применить сварное или резьбовое соединение. Вальцовка труб в таких случаях является практически единственным эффективным способом обеспечить оптимальную сцепку частей теплообменной системы.

Наиболее распространен метод вальцевания при изготовлении теплообменного оборудования. С его помощью создается эффективное соединение трубы с трубными решетками.

2 Специфика вальцовки труб: 3 закона профессионала

Технология вальцевания обеспечивает надежную сцепку частей трубопровода: трубы и трубной решетки. Однако, для достижения максимального результата необходимо следовать определенным требованиям обработки и соблюдать правила вальцевания:

1. Вальцевание допустимо производить только с трубами из металлов: черная и нержавеющая сталь, оцинковка, алюминий и другие.

2. Для точного подбора инструмента вальцевания нужны 2 показателя: диаметр трубы, подлежащей вальцовки, и толщина его стенок;

4. Каждый диаметр вальцевания должен выполняться оборудованием определенной серии.

Многолетний опыт работы специалистов нашей компании показывает, что все этапы вальцовки должны выполнять квалифицированные специалисты. От уровня подготовки работника зависит до 30% надежности соединения.

3 5 этапов процесса вальцевания трубы

Суть процесса вальцовки – подгон концов двух помещенных друг в друга частей трубопровода по диаметру до полной герметизации.

Весь процесс вальцевания мы разделяем на несколько этапов:

1. Установка трубы в трубную решетку. При этом образуется зазор.

2. Расширение диаметра внутренней трубы при помощи специальных инструментов — вальцовок и вальцовочных машин.

3. Привальцовка – в процессе воздействия оборудования внутренняя труба, расширяясь, подвергается деформации.

4. Развальцовка — увеличиваясь в диаметре, внешняя поверхность оказывает давление на отверстие барабана трубы, отчего он начинает также деформироваться. После завершения работ по вальцеванию стенки барабана начинают активно давить на трубу, поэтому соединение становится полностью герметичным.

4 Подводные камни вальцевания

При проведении вальцовочных работ возникают различные производственные риски. Так, например, если затянуть процесс вальцовки, то деформация материала барабана превысит допустимые нормы. В такой ситуации произойдет чрезмерное расширение трубы, а прочность и надежность ее стенок значительно снизится. Как следствие – снижение уровня герметизации соединения. Недостаточный уровень вальцевания также пагубно скажется на конечном результате.

Чтобы избежать подобных промахов в работе, специалист должен четко знать и учитывать специфику вальцовок различных серий. Применять их необходимо только в соответствии с предназначением. При этом объект вальцевания должен быть обработан криогеном. Это позволит увеличить прочность трубы, снизить уровень истирания и увеличить срок службы конструкции.

КСТАТИ. Мы рекомендуем приобретать специальные реверсивные вальцовочные машины с автоматическим контролем крутящего момента. Отрегулируйте реверс, протестировав машину на одной из трубок теплообменника, зафиксируйте его и спокойно проводите развальцовку остальных трубок без опасности чрезмерной или недостаточной деформации

Узнайте больше об особенностях процесса вальцевания труб теплообменного оборудования у специалистов нашей компании. Для этого позвоните по бесплатному по России номеру телефона, напишите письмо на электронную почту или обратитесь через онлайн-консультант портала. Наши сотрудники обязательно ответят на любые Ваши вопросы о вальцевании труб, а также помогут подобрать оборудование нужной серии.

Вальцовки серии Т с фиксированной глубиной вальцевания

Вальцовки серии Р с регулируемой глубиной вальцевания

Вальцовка труб. Технология вальцовки. Ручная вальцовка труб.

Вальцовка труб. Технология вальцовки. Ручная вальцовка труб.

Вальцовка необходима для прочного соединения труб с трубной доской или другими конструкциями. Оно способно выдерживать нагрузки возникающие под действием давления и сил тяжести.

Принцип действия вальцовки.

Принцип действия вальцовки заключается в следующем. В одну общую обойму заключены три стальных закаленных ролика между которыми находится коническое веретено. Вращение веретена вызывает вращение роликов, которые катаются по внутренней поверхности трубы. Постепенно увеличивая конической частью веретена расстояние между роликами, производят давление ими на стенки трубы и расширяют их или, как говорят, развальцовывают.

Увеличение или уменьшение с помощью конуса веретена расстояния между роликами осуществляется от руки нажимной гайкой или автоматически.

Осевое давление веретена на ролики переходит в радиальное давление роликов на стенки трубы. Под давлением роликов труба вначале расширяется до соприкосновения со стенками отверстия, а затем давление передается и на стенки отверстия. Металл грубы и трубной решетки деформируется.

Стенки отверстия решетки препятствуют дальнейшему увеличению наружного диаметра трубы. Поэтому внутренний диаметр трубы имеет возможность продолжать увеличиваться только за счет уменьшения толщины стенок трубы. Металл, как говорят, «течет» и заполняет все промежутки между поверхностями стенок отверстия и трубы, обеспечивая необходимую плотность соединения.

Радиальное давление роликов вальцовки в значительной степени поглощается стенками трубы, поэтому тело стенки отверстия получает только упругую деформацию и после удаления вальцовки стремится вернуться в первоначальное положение, обеспечивая этим необходимую прочность соединения.

Надежность вальцовочного соединения зависит от ряда факторов:

— от количества роликов в вальцовке;

— от диаметра развальцовки;

— от величины зазора между стенками отверстия и трубой;

— от состояния поверхностей стенки отверстия и трубы;

— от скорости при которой происходит вальцовка;

— от способа вальцовки.

Отсутствие кольцевых трещин в местах развальцовки трубы подтверждает правильность выполнения процесса.

Обычная вальцовка представляет собой конус с упорным кольцом, роликами, нажимной втулкой и веретеном.

В основном количество роликов в вальцовке составляет от 3 до 5.

В зависимости от проводимой операции в корпус вальцовки устанавливаются вальцовочные или вместе — вальцовочные и бортовочные ролики. Бортовочные ролики располагаются «вразмет» (рис. 1, а), или «гуськом» друг за другом (рис. 1, б).

Рис. 1. Положение роликов в вальцовке.

Расположение роликов вразмет целесообразнее, чем расположение гуськом, потому что при таком расположении нет деформации внутренней поверхности трубы, в месте стыка вальцовочного и бортовочного роликов. А также, взаимное перекрытие вальцовочного и бортовочного роликов делает возможным плавный заход бортовочных роликов в трубу при поступательных движениях вальцовки.

Виды вальцовок.

Вальцовки подразделяются по способу подачи конуса (веретена) на винтовые и самоподающие, а по способу вращения конуса (веретена) —на ручные и механические.

Винтовая вальцовка (рис. 2) имеет установочное кольцо с упором в трубную решетку, поэтому легко устанавливается в правильное положение независимо от длины выступающих концов труб и независимо от выполнения операции закрепления труб. По конструкции винтовая вальцовка сложнее других вальцовок.

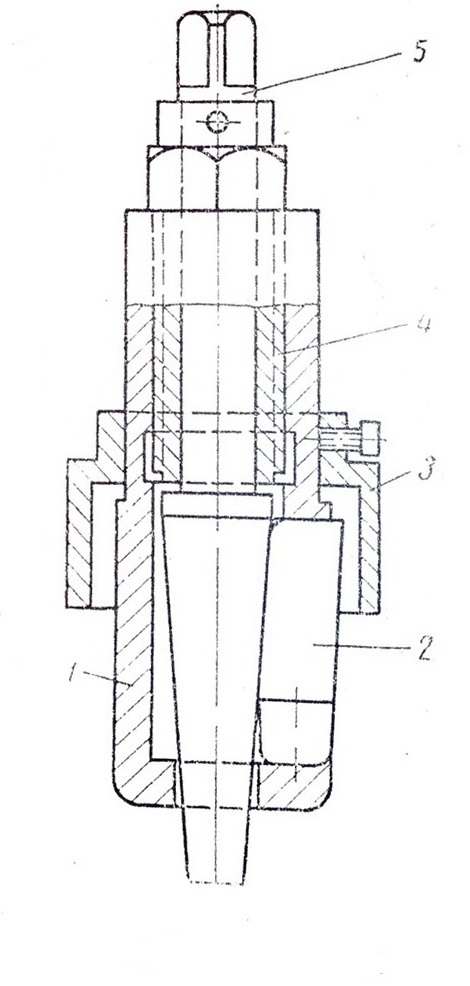

Рис. 2. Винтовая вальцовка:

1 — корпус; 2 — ролик; 3 — упорное кольцо; 4 — нажимная втулка с нарезкой; 5 — веретено.

У винтовых вальцовок конус подается нажимной втулкой по мере ослабления давления роликов на стенку трубы. Таким образом, винтовая вальцовка характерна переменным давлением роликов. Для массовой ручной вальцовки труб применять винтовую вальцовку не рекомендуется, так как затрата времени, потребного на поджатие винта подающего конуса, и времени, необходимого на развальцовку одного конца трубы, значительно больше, чем у самоподающей вальцовки (рис. 3).

Инструмент для вальцовки труб.

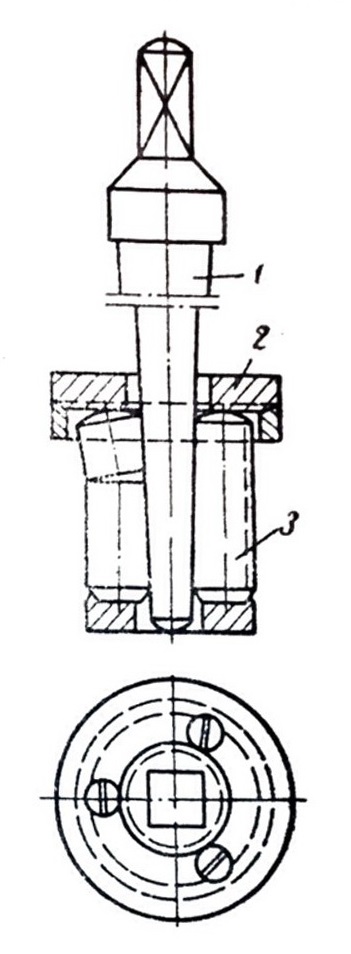

Рис. 3. Крышечная вальцовка (самоподающая):

1 — веретено (стержень); 2 — крышка; 3— ролики.

Самоподающие вальцовки иногда неправильно называют ударными вальцовками. Самоподающие вальцовки имеют некоторую косину окон для роликов (перекос по отношению корпуса).

Конус ручной вальцовки вращается обычным воротком, надетым на квадрат головки конуса.

Основные особенности корпусов вальцовки различных типов заключаются в наличии упорной плоскости или специального упорного кольца, а также в способе выполнения окон для роликов и их косине.

Упорная плоскость имеет назначение дать возможность правильно установить вальцовку (винтовые вальцовки) или ограничить поступательное движение корпуса вальцовки в процессе вальцевания (самоподающие вальцовки).

Корпуса вальцовок выполняются с крышкой (рис. 3.) являюшейся упором с передвижным установочным упорным кольцом.

Если сравнивать некоторые конструкции вальцовок, можно отметить, что упорная плоскость правильно будет работать только в том случае, если она получит необходимый упор в трубную решетку. Важно отметить, что все выпирающие торцы вальцуемой трубы должны быть обрезаны по одинаковой высоте.

Вальцовка труб видео.

В данное время применяется автоматическая вальцовка с помощью машины. Такой способ значительно уменьшает время вальцовки и трудоемкость работ, а в следствии увеличивается производительность. Вальцовки с применением машинного привода имеют следующие преимущества:

а) скорость расширения трубы за один оборот корпуса вальцовки не ограничена какими-либо пределами;

б) окончание процесса развальцовки определяется ограничителем вальцовки автоматически, по величине усилия на конусе вальцовки;

в) процесс вальцовки протекает равномерно и плавно.

Пример такой вальцовки вы можете посмотреть на видео ниже.

Вальцовка труб в барабане котла

4. Производство ремонтных работ котлов типа ДЕ

4.1. Требования к материалам.

Материалы, применяемые для ремонта котлов должны соответствовать требованиям рабочей конструкторский документации, ГОСТов и ТУ, ОСТ 108.030.133-84 — «Элементы трубные поверхностей нагрева паровых котлов давлением менее 4 МПа, водогрейных котлов и котлов-утилизаторов. Технические требования, приемка и методы контроля», СНиП 111-18-75 «Стальные конструкции», СНиП 3.03.01-87 «Несущие ограждающие конструкции», а также Правилам по котлам.

Качество материалов должно быть подтверждено сертификатами.

Материалы, из которых изготовлены основные узлы и детали котлов, приведены в их паспортах. Допускается замена материалов на материалы, разрешенные Правилами по котлам (Приложение 7).

При отсутствии полных данных в сертификатах завода- изготовителя следует провести все недостающие испытания в соответствии с государственными стандартами и техническими условиями на поставку этих материалов. Применение материала решается в порядке, установленном Правилами по котлам.

Перед началом сварочных работ электроды должны быть прокалены при температуре 350-400 °С в течение двух часов и проверены их следующие технологические свойства:

— дуга должна легко, зажигаться и стабильно гореть на рекомендованных паспортом режимах тока;

— покрытие должно плавиться равномерно, а шлак легко отделяться;

— металл шва не должен содержать трещин и поры.

К сварке и наплавке при ремонте барабанов допускаются дипломированные сварщики, аттестованные в соответствии с Правилами по котлам. Перед началом работы на барабане сварщики должны пройти специальный инструктаж и отработать технику сварки на образцах, имитирующих реальные условия работы.

4.2. Ремонт поверхностей нагрева и трубопроводов в пределах котла типа ДЕ

Демонтажу подлежат трубы поверхностей нагрева и трубопроводы в пределах котла или их участки, выработавшие свой ресурс или имеющие повреждения и дефекты, превышающие допустимые величины и не устраняемые ремонтом на месте установки, а также заглушенные, укороченные или восстановленные по временным схемам в период проведения текущих ремонтов.

Удаление дефектной котловой трубы производить в следующем порядке:

1. С помощью газовой резки отрезать трубу на расстоянии 5 -10 мм от поверхности барабана или коллектора, не надевая поверхности последних, и удалить трубу из котла.

2. Используя приспособление (например, СПРУТ 21) смять оставшуюся в барабане развальцованную часть трубы (колокольчик) и удалить из трубного гнезда. Если труба приварена к барабану, срезать сварной шов и остатки трубы при помощи шлифмашинки (например, ВА-1400, Болгария), не повреждая поверхности барабана.

3. На коллекторе к оставшейся внутри части трубы приварить проволоку Ø 6 мм с ручкой на конце, удалить сварной шов шлифмашинкой и выдернуть остаток трубы из коллектора.

4. Для замены дефектной трубы, расположенной внутри конвективного пучка, удалить трубы поперечного ряда перед дефектной трубой.

При удалении дефектного участка трубопровода в пределах котла газовую резку производить на расстоянии не менее 100 мм от поврежденного участка, а от начала гиба и от ближайшего сварного шва — не менее 70 мм.

После вырезки дефектных участков трубы или отрезки трубы от коллектора, оставшиеся концы труб, а также отверстия коллектора должны быть временно закрыты заглушками.

4.2.2. Подготовка, труб к сварке

Концы котловых труб, оставшихся после вырезки дефектных участков, должны быть зачищены до полного удаления коррозии и продуктов резки снаружи и внутри на длину не менее 10 мм с шероховатостью не ниже Rz 80 (см. Приложение III. рис. 1). Обработку и зачистку кромок труб под сварку осуществлять механическим способом или газовой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки. Угол скоса (фаска) и величина притупления кромок после обработки должны быть проверены с помощью шаблона.

Плоскость торца трубы после обработки кромок должна быть перпендикулярна продольной оси трубы. Проверку допуска перпендикулярности (0,5 мм при внутреннем диаметре до 6З мм, 1 мм при внутреннем диаметре 66-125 мм) осуществлять поверочным угольником (П. 111. рис.2).

Резка новых труб на заготовки должна производиться механическим способом или газовой резкой с последующей зачисткой кромок.

При подготовке нового отрезка трубы для замены вырезанного участка, длина вставки должна составлять:

L вст = l 1 -(3±1) мм. но не менее 50 мм; где l 1 — расстояние между обработанными торцами оставшихся труб после вырезки дефектного участка.

При сборке труб под сварку (П.111,рис .З ) должны быть выдержаны условия:

величина зазора в стыке — 1,5±0,5 мм;

допуск смещения «т» внутренних кромок в собранном стыке не более 0,5 мм при толщине стенок труб до 10 мм;

в стыковых сварных соединениях деталей различной номинальной толщины должен быть обеспечен плавный переход от одной детали к другой путем постепенного утонения, более толстостенной детали с углом наклона каждой из поверхностей перехода не более,15°;

разница наружных диаметров стыкуемых труб не более 1 мм; допуск прямолинейности осей стыкуемых труб не более 1 мм;

допуск прямолинейности осей стыкуемых труб «К» не более 1,5 мм при сборке и не более 3 мм после сварки (П.III, рис,4). Указанный допуск проверяется с помощью специальной линейки длиной 400 мм и щупа на расстоянии 200 мм от середины зазора или сварного шва в трех-четырех точках по окружности трубы.

При стыковой сварке труб между собой тип сварного шва С17 ГОСТ16037-80.

При подготовке трубы под сварку для установки её в коллектор конец трубы должен быть зачищен на длину 25 мм. Поверхность вокруг трубного отверстия коллектора зачищается шлифмашинкой на ширину 15-20 мм до металлического блеска. Внутреннюю, поверхность стенки коллектора в трубном отверстии зачистить вручную наждачной бумагой. При сварке труб с коллекторами тип сварного соединения У17 ГОСТ16037-80.

4.2.З. Вальцевание труб котлов типа ДЕ

Концы труб, предназначенных для соединения с барабаном вальцеванием, должны быть отожжены. Отжиг производить путем нагрева конца трубы на длину 200-250 мм до температуры 600-660 °С (коричнево-красный цвет металла) с последующим охлаждением в песке или слоем асбестового картона.

Перед установкой для развальцевания концы труб зачистить до металлического блеска снаружи на длину не менее трехкратной толщины барабана. Продольные и спиральные риски на наружной поверхности конца трубы не допускаются. Могут иметь место отдельные поперечные риски глубиной не более 0,1 мм. Внутренние поверхности концов труб должны быть очищены от грязи, ржавчины, окалины на длину 100±10 мм.

Подготовленные трубы подвергнуть продувке сжатым воздухом с целью удаления из них посторонних предметов и металлических опилок после зачистки концов.

Поверхность трубных отверстий барабанов перед установкой труб, после зачистки не должна иметь продольных рисок, раковин, забоин, задиров и заметных на ощупь шероховатостей. Допускаются соединенные кольцевые риски глубиной не более 0,1 им. Шероховатость поверхности после выборки дефектов в трубных отверстиях не должна превышать Rz 40. Острые кромки отверстий должны быть притуплены.

Допускаемая разность диаметров между трубным отверстием барабана и устанавливаемой трубой не более 2 мм. Допускаемая овальность трубных отверстий не более 0,4 мм.

После установки труб в отверстия барабанов, высота колокольчиков должна быть в пределах 7..25 мм (при радиальном вводе труб).

Крепление труб вальцеванием характеризуется степенью развальцовки С р.

Ср =(Дк-Дн)/До х 100%. где:

Дк — внутренний, диаметр трубы после окончания вальцевания;

Дн — начальный внутренний диаметр трубы;

До — диаметр трубного отверстия барабана. ,

Оптимальная степень развальцовки должна находиться в пределах 1,0 — 1,9%.

Процесс вальцевания заканчивается, когда выбран весь зазор между трубой и отверстием, труба перестает шататься в отверстии и при легком постукивании молотком труба издает чистый звук без дребезжания.

Выступающие концы труб необходимо раздать бортовочной вальцовкой на конус с углом 30° ± 1 °. Нижние края бортовочных колокольчиков должны быть на 2-3 мм шире кромок отверстий барабана.

Раковины, трещины на поверхности колокольчиков после развальцовки не допускаются.

В случаях, когда разность диаметров и овальность трубных отверстий превышает 2 мм и 0,4 мм или после двухразовой подвальцовки не достигается необходимая плотность соединения, допускается сварка с барабаном с внутренней стороны барабана.

4.2.4. Устранение дефектов трубной системы котлов типа ДЕ

Замену труб или трубных концов производить в случае, когда труба перевальцована и подвальцовка не дает надлежащего эффекта, трубы имеют продольные и спиральные риски, отверстие имеет овальность более допустимой, толщина стенки трубы в трубном отверстии барабана в результате неоднократной подвальцовки менее расчетной (см.пЗ.1).

Подвальцовку концов осуществлять крепежной вальцовкой.

В отдельных случаях при увеличении сверх допуска диаметра трубных отверстии барабана (для единичных позиций труб) допускается установка в отверстие и развальцовка в нем вспомогательной втулки, внутренний диаметр которой должен быть равен номинальному размеру трубного отверстия. Втулку точить из металла Сталь 10; 20 с обработкой стенки Rz 40, а на кромках делать фаски. Наружный диаметр втулки выполнить на 0,1 мм больше диаметра гнезда для тугой посадки втулки. Высота втулки берется равной толщине барабана, выступающие после развальцовки концы зачистить заподлицо. Степень развальцовки втулки такая же, как для заменяемой трубы.

В случае нецелесообразности замены трубы конвективного пучка до капитального ремонта, возможна установка заглушки в отверстия барабанов. Допускается временная работа котла с глушением отверстий в барабанах в количестве до 10% от общего числа труб конвективного пучка.

Установку заглушки производить донышком внутрь барабана с последующим торкретированием её наружной части.

Для котлов с давлением до 1,4 МПа (14 кгс/см 2 ) рекомендуется устанавливать заглушку состоящую из двух частей — цилиндрического патрубка и плоского донышка (П.111, рис.6). Патрубок завальцовывается в отверстие барабана, а затем к нему приваривается донышко.

Допускается патрубок вместо вальцовки приваривать, при этом необходимо принять меры по предотвращению прогрева соседних вальцовочных соединений ввиду возможности нарушения их плотности. Вальцовку этих патрубков производить при помощи цилиндрической вальцовки с короткими роликами.

Для котлов с давлением 2,4 МПа (24 кгс/см 2 ) рекомендуется устанавливать колпачковую заглушку, изготовленную из обрезков цельнотянутых труб (П111, рис.7). Один конец отрезка обжать в горячем состоянии (после нагрева горелкой) и заварить оставшееся отверстие. При этом цилиндрическая часть заглушки должна быть достаточной длины для обеспечения выхода хвостовика вальцовки. Допускается приварка заглушек.

После гидравлического испытания патрубок обращенный в топку, заторкретировать.

Ремонт вальцовочных соединений труб с барабанами котла, расположенных в сварных швах или околошовной зоне производить методом вторичной подвальцовки или обварки.

Для ремонта пароперегревателя необходимо срезать обшивку, удалить обмуровку, освободить крепление пароперегревателя, отсоединить фланцевое соединение, вытащить при помощи ручной тали пароперегреватель. Произвести замену труб /змеевиков/, провести гидравлическое испытание, установить пароперегреватель на место.

При ремонте пароохладителя котла ДЕ-25-24-380ГМ замену или ремонт змеевиков можно проводить по месту. При затруднении в проведении ремонтных, работ внутри барабана пакеты пароохладителя извлекают из барабана. Далее проводят гидравлическое испытание змеевиков, очищают зеркала фланцев от остатков прокладок, прочищают резьбу всех элементов резьбовых соединений, устанавливают новые прокладки и ставят пароохладитель на место.

В зависимости от количества, степени и мест расположения дефектов и повреждений трубопроводов в пределах котла (разрыв сварных стыков, коррозионных разъеданий, утонение стенок, трещин) устранение их осуществляется заменой дефектного участка или целой дефектной трубы, а также подваркой стыков.

Перед подваркой стыков металл в местах дефектов сварных швов трубопроводов в пределах котлов должен выбираться механическим способом до полного удаления обнаруженного дефекта, с обеспечением минимальных объемов удаляемого металла.

При выборке металла необходимо следить за тем, чтобы труба не нагревалась до цвета побежалости. Шероховатость поверхности выборки металла должна быть не ниже Rz 80.

Подварка стыков производится при помощи электродуговой сварки.

Руководство по ремонту котлов ДЕ

Добрый день! Нужно руководство по ремонту котлов ДЕ Бийского завода (БКЗ).

Вопрос в следующем. Подрядчики выполняют работы по замене 100% конвективных труб. Трубы не вальцевали, а приваривали к наружной стороне барабанов. После ГИ трубы нижнего барабана потекли >100 шт. , подрядчик не заморачивался и просто обварил трубы еще и изнутри. После наших возражений «что так не делают» он сослался на Руководство по ремонту котлов БКЗ и там якобы такой метод применяется (обварка труб с двух сторон), при том что с внутренней стороны котла трубы обварены практически «заподлицо» со стенкой барабана). Просили подрядчика предоставить руководство — в ответ «тишина».

Может у кого есть руководство или хотя бы фото из руководства или чертежа.

![]()

Комментарии:

| Название | Дата загрузки | Кто загрузил |

![]()

Не могу понять есть ли на рисунке «Для барабанов котлов до 1,4 МПа» шов с обратной стороны?

![]()

Это сделано специально чтобы не было щелевого выпаривания воды изнутри барабана.

![]()

Нас попросили отглушить трубы конвентиной части в котле ДЕ 10/14, в количестве 12 шт.

Метод отгушки — установка стаканов

Инструкции которые я видел требуют установить стакан заглушкой во внутрь барабана, чтобы это сделать придется демонтировать часть «здоровых» труб, иначе к ним не подобраться, да и развальцевать их будет непосильная задача (особенно отбортовочной вальцовкой).

Сожать стакан на сварку — опасно, можно повредить соседние вальчовочные соединения.

Есть возможность установить стаканы заглушкой смотрящей в топку котла. Именно так у нас городе (Калининград) всегда и делали. Но вот допустим ли такой метод?

Если у кого есть подобные инструкции и/или письма от заводов изготовителей, прошу выложить, скинуть в личку или выслать на почту btc-info@mail.ru.

Заранее благодарен!

![]()

стакан заглушкой во внутрь барабана

Не совсем понимаю, почему «придется демонтировать часть «здоровых» труб» если стакан изготовить по внутреннему диаметру, а развальцовка краев «непосильная задача (отбортовочной вальцовкой)»?

Можете Вашу схемы ремонта выложить

![]()

Чтобы установить на вальцовку стакан донышком во внутрь барабана, вальцевать нужно с внешней стороны барабана

![]()

установить на вальцовку стакан донышком во внутрь барабан

это как и откуда смотреть

При ремонте теплообменного (в том числе котельного) оборудования на нашем РМЗ в первую очередь руководствуются руководством по эксплуатации (извините за тавтологию) изготовителя. К нам попадает, то что не возможно отремонтировать на площадке эксплуатации — например теплообменных/конвекционных труб из теплоустойчивых хромомолибденовых сталей типа 15Х5М, требующих подогрева при сварке и последующей термообработки (есть в наличии соответствующая печь для ф 5600х6200).

Но суть не в этом, а в том, что вероятнее всего должны прогореть конвекционные трубы внешних рядов в зоне крепления к барабану котла (периодическая работа в паровом/горячем пространстве барабана по причине несанкционированного снижения уровня воды в барабане котла или снижения производительности насосов подачи воды).

В этом случае в первую очередь глушится/отсекается прогоревшая труба от КОЛЛЕКТОРА/гребенки, при этом для возможности ремонта/развальцовки без сварки, донышко стакана, ВВОДЯШЕГОСЯ во внутренний диаметр заглушаемой трубы, должно быть направлено вдоль трубы/к барабану. Это неофициальное правило действует для коллекторов ф 450 . . . и выше.

А потом уже глушите со стороны барабана, как заблагорассудиться, уже заглушенную трубу ПОДАЧИ воды в барабан котла.

Общие сведения о развальцовке труб в теплообменных аппаратах

Развальцовка является наиболее распространенным способом получения прочных и герметичных соединений труб с трубными решетками (коллекторами) теплообменных аппаратов и котлов.

Для получения надежного соединения трубы с трубной решеткой (коллектором) необходимо выполнить следующее условие:

D’ ― расчетный внутренний диаметр трубы после развальцовки;

Dо ― внутренний диаметр трубы до развальцовки;

Δ- диаметральный зазор между отверстием в трубной решетке (Dотв) и трубой (Dн),

Δ= Dотв ― Dн;

S ― толщина стенки трубы;

К ― коэффициент, учитывающий тип теплообменного аппарата:

К = 0,1 ― для конденсаторов, маслоохладителей, водоподогревателей,

испарителей, бойлеров и т.п.

К = 0,2 ― для котлов.

ПРИМЕРЫ РАСЧЁТА ВНУТРЕННЕГО ДИАМЕТРА ТРУБЫ ПОСЛЕ РАЗВАЛЬЦОВКИ

Наружный диаметр трубы (Dн) ― 16,0 мм;

Внутренний диаметр трубы до развальцовки (Do) ― 14,0 мм;

Толщина стенки трубы (S) ― 1,0 мм;

Диаметр отверстия трубной решетки (D отв.) ― 16,3 мм.

Диаметральный зазор между трубой и трубной решеткой (Δ) составляет:

16,3 мм ― 16,0 мм = 0,3 мм

Для теплообменников К=0,1

Тогда расчетный внутренний диаметр трубы после развальцовки (D’) должен быть:

D’ = 14,0 + 0,3 + 0,1 х 1 = 14,4 (мм)

Наружный диаметр трубы (Dн) ― 51,0 мм;

Внутренний диаметр трубы до развальцовки (Do) ― 46,0 мм;

Толщина стенки трубы (S) ― 2,5 мм;

Диаметр отверстия трубной решетки (D отв.) ― 51,5 мм.

Диаметральный зазор между трубой и трубной решеткой (Δ) составляет:

51,5 мм ― 51,0 мм = 0,5 мм

Для котлов К=0,2

Тогда расчетный внутренний диаметр трубы после развальцовки (D’) должен быть:

D’ = 46,0 + 0,5 + 0,2 х 2,5 = 47 (мм)

Развальцовка труб должна осуществляться вальцовочными машинами, оснащенными системой автоматического контроля крутящего момента. Это обеспечивает стабильность качественных показателей соединений труб с трубными решетками. При этом настройка системы контроля крутящего момента производится на первых 2 ― 3 концах труб, после чего уже не требуется проведения дополнительных замеров.

Для того, чтобы правильно выбрать инструмент для развальцовки труб в трубных решетках, необходимо располагать следующей информацией:

материал трубной решетки;

диаметр отверстий трубной решетки «Dотв» (рис. 1);

толщина трубной решетки «H» (рис. 1);

шаг перфорации (расстояние между центрами соседних отверстий)

«t» (рис. 8);

наличие в отверстиях трубной решетки уплотнительного рельефа, формируемого шариковым раскатником (рис. 2);

наличие в трубной решетке канавок (рис. 3);

наличие двойных трубных решеток, их толщины «Н1» и «Н2» и расстояние «B» между трубными решетками (рис. 7);

материал трубы;

наружный диаметр трубы «Dн» (рис. 4);

толщина стенки трубы «S» (рис. 4);

высота выступания труб «h» над плоскостью трубной решетки (рис. 4);

глубина развальцовки труб «L» (рис. 4);

наличие отбуртовки конца трубы (рис. 6);

наличие сварки в соединении трубы с трубной решеткой (рис. 5)

В случаях стесненных условий работы из-за наличия существенно выступающей над плоскостью трубной решетки обечайки (рис. 8) необходимо дополнительно знать:

высоту обечайки «Т»;

расстояние «а» между центром периферийного отверстия и обечайкой.