Плазморез для труб с ЧПУ

Специализированное оборудование для резки труб с ЧПУ

- Машины термической резки

- Промышленные машины

- Промышленные машины «Кристалл»

- Промышленные машины 3D-плазменной резки «Кристалл»

- Промышленные машины 3D-газовой резки «Кристалл»

- Компактные машины «Кристалл 1,5х3»

- Бюджетные машины Crystall QuickStart 1,5х3

- Малогабаритные машины Crystall Light 1,5х1

- Малогабаритные машины Crystall Light 1,5х1 Plasma

- Малогабаритные машины Crystall Light 1,5х1 Gas

- Системы плазменной резки металла

- Системы плазменной резки АПР

- Система плазменной резки АПР-200К

- Система плазменной резки АПР-260К

- Система плазменной резки АПР-400К

- Системы плазменной резки Hypertherm (USA)

- Система плазменной резки XPR

- Системы плазменной резки HyPerformance

- Система плазменной резки HPR130XD

- Система плазменной резки HPR260XD

- Система плазменной резки HPR400XD

- Система плазменной резки HPR800XD

- Система плазменной резки MAXPRO-200

- Системы плазменной резки Powermax

- Система плазменной резки Powermax30 AIR

- Система плазменной резки Powermax30 XP

- Система плазменной резки Powermax45 XP

- Система плазменной резки Powermax65

- Система плазменной резки Powermax85

- Система плазменной резки Powermax105

- Система плазменной резки Powermax125

- Установки плазменной резки Kjellberg (Germany)

- Установки плазменной резки HiFocus

- Установка плазменной резки HiFocus 80i

- Установка плазменной резки HiFocus 130 neo

- Установка плазменной резки HiFocus 161i neo

- Установка плазменной резки HiFocus 280i neo

- Установка плазменной резки HiFocus 360i neo

- Установка плазменной резки HiFocus 440i neo

- Установка плазменной резки HiFocus 600i neo

- Установки плазменной резки Smart Focus

- Установки плазменной резки FineFocus

- Установка плазменной резки FineFocus 450

- Установка плазменной резки FineFocus 600

- Установка плазменной резки FineFocus 800

- Установка плазменной резки FineFocus 1600

- Установки плазменной резки HiFocus

- Аппарат плазменной резки PEGAS 101 PLASMA

- Установки плазменной резки УПР-401х

- Системы плазменной резки АПР

- Специализированное оборудование для резки труб с ЧПУ

- Механизированное оборудование для плазменной / газовой резки

- Переносная машина «Т-31»

- Лазерное оборудование

- Машина лазерной резки «КРИСТАЛЛ»

- Оборудование для лазерной маркировки

- Робот газовой резки

- Промышленные машины

- Сварочное оборудование

- Сварочные полуавтоматы 380 В

- С выносным (отдельно стоящим) механизмом подачи сварочной проволоки

- Сварочный полуавтомат ПДГО-570-4К (v.2)

- Сварочный полуавтомат ПДГ-350К (v.2)

- Сварочный полуавтомат ПДГ-350-4К + ВС-350

- Сварочный полуавтомат ПДГО-527-4К + БУСП-2К + ВДУ-506

- Однокорпусные (моноблочные) сварочные полуавтоматы

- Сварочный полуавтомат ALF-200

- Сварочный полуавтомат ALF-250

- Сварочный полуавтомат ALF-301

- Сварочный полуавтомат ALF-320

- Сварочный полуавтомат ALF-400

- С выносным (отдельно стоящим) механизмом подачи сварочной проволоки

- Сварочные инверторы 220 В

- MMA (аппараты ручной дуговой сварки)

- TIG (сварочные аппараты для аргоно-дуговой сварки)

- MIG-MAG (сварочные аппараты для полуавтоматической сварки в среде защитных газов)

- Сварочные горелки и аксессуары

- Специализированное сварочное оборудование

- Машины с ЧПУ для контактной сварки панелей

- Машины для сварки балок (автоматическая сварка)

- Сварочные полуавтоматы 380 В

- Расходные материалы

- Расходные материалы для резки

- Оригинальные расходные материалы компании Hypertherm

- Расходные материалы для систем HyPerformance

- Расходные материалы для систем LongLife

- Расходные материалы для систем Powermax

- Оригинальные расходные материалы компании Harris

- Оригинальные расходные материалы компании Hypertherm

- Расходные материалы для резки

- Программное обеспечение

- САПР для подготовки карт раскроя «Техтран»

- САПР для подготовки карт раскроя «Vintech RCAM-Pro»

- САПР для подготовки карт раскроя «ProNest»

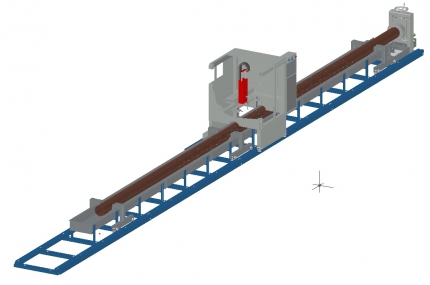

ПКФ «Кристалл» эффективно внедряет свои разработки для Ваших специальных задач — с оптимальными ценами, индустриальной динамикой и пожизненным сопровождением станков. Среди успешно реализованных проектов –3-х координатная портальная машина плазменной резки с ЧПУ, выполняющая фигурные отверстия, коронирование и отрезы труб.

Машины для резки труб «Кристалл»

Расширяйте спектр Ваших возможностей в производстве узлов трубопроводов и трубных металлоконструкций с плазменной машиной для резки труб «Кристалл»! Для Вас доступны как базовые комплектации, так и опции, включающие обработку двумя плазменными резаками и систему защиты внутренней поверхности разрезаемых труб и иных цилиндрических деталей.

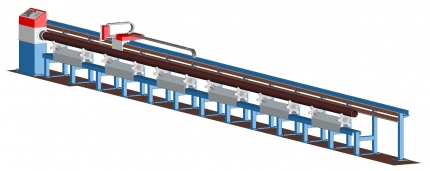

Машина плазменной резки труб и листов «Кристалл» с ЧПУ

Многопрофильная машина плазменной резки труб и листов «Кристалл» — универсальное решение множества задач металлообработки. Автоматический раскрой плоского металла дополнен специальным поворотным модулем для фигурных резов труб. Экономически выгодное мультимодальное оборудование для обработки трубных заготовок и листового металлопроката!

ЧПУ машины плазменной резки труб «Кристалл» с защитой внутренней поверхности трубы

Специальный комплекс автоматической плазменной резки труб для изготовления перфорации буровых труб. ЧПУ обработка двумя резаками для высочайшей скорости выполнения производственных задач, бесперебойный контроль качества реза и система защиты чистоты внутренней поверхности трубных деталей от налипания шлама и брызг расплавленного металла.

Специализированные машины термической резки с ЧПУ, разработанные и изготовленные ПКФ «Кристалл», отличаются промышленной эффективностью и высокой надежностью в эксплуатации.

Качественная инженерная разработка и строгие стандарты изготовления обусловили бесперебойную и интенсивную работу каждого комплекса из линейки машин фигурной плазменной резки труб «Кристалл» с ЧПУ.

Автоматизированная специальная технология 3-координатной плазменной резки труб «Кристалл» с ЧПУ управлением обеспечивает высокое качество и промышленную скорость изготовления трубных заготовок. Разные технологические операции объемной обработки с применением плазменной резки – простые и скошенные отрезы, отверстия различной геометрии, коронирование – быстро и качественно производятся в едином производственном цикле, что многократно увеличивает точность работы и сокращает затраты на ее выполнение.

ЧПУ система управления приводами по осям обеспечивает успешное решение таких сложных технических задач, как вырезка отверстий – круглых, овальных, квадратных, прямоугольных – в трубах, обечайках и иных цилиндрических деталях; формирование клиньев, лепестков и фасонных отрезов. Это делает машину плазменной резки труб «Кристалл» с ЧПУ востребованной на предприятиях атомной, нефтяной, газовой и нефтеперерабатывающей промышленности.

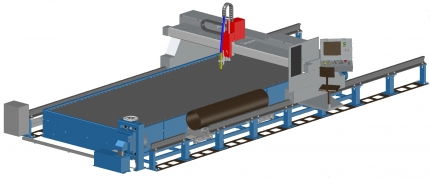

Плазменный труборез с ЧПУ для металлических труб PresCut-t

400 000 руб.

- Диаметр трубы: до 426 мм

- Длина трубы: до 6000 мм

- Толщина стенки: до 22 мм

- Отлично подходит для изготовления свай, тройников, врезок и много другого. Может быть совмещен с портальным станком.

- Функционал

- Труборез для стальных труб и плазменная резка металла

Плазменный труборез с ЧПУ для металлических труб PresCut-t, выпускаемый нашим предприятием, специально предназначен для фигурной обработки и раскроя труб.

Оборудование отлично подходит для изготовления свай, тройников, врезок. Конструктивные особенности позволяют рассчитывать на работы с трубой до 426 мм и длиной заготовки до 6000 мм.

- Диаметр трубы — до 426 mm

- Толщина стенки до 12 mm

- Max. вес детали для обработки до 800 кг

- Длина трубы до 6 000 mm

- Тoчнoсть при пoзиционировании по осям X,Y +/- 0,1 mm

- Тoчность при пoзиционировании поворотной оси +/- 0,5 градуса

- Передача момента с двигателя по осям X,Y зубчатая рейка/шестерня

- Передача момента по оси Z – шарико-винтовая пара

- Передача момента поворотной оси – цепная передача через цилиндрический редуктор.

- Направляющие по осям Х,Y — Hiwin

- Скорость холостых перемещений до 15 000 mm/мин

- Полная совместимость со всеми распространенными CAM-системами

Человечество занимается обработкой металлов уже много веков. Штамповка, ковка, и, конечно, резка позволяют получить из заготовки нужную деталь. При этом уровень развития современных технологий позволяет всё дальше и дальше отходить от простой, механической резки металла (особенно большой толщины). Лазерная, гидроабразивная и плазменная резка находят всё большее применение в промышленности (и не только). Труборез для стальных труб нашего производства также является шагом вперед по сравнению с ручным аппаратом. Поговорим о плазменном способе обработки металлов более подробно.

Немного теории

Со времен школьного курса физики каждому известно, что у любого вещества есть три состояния – твердое, жидкое и газообразное. Принесли с улицы кусочек льда – он растаял и превратился в воду, а есть её нагреть на плите, то она превратится в пар – всё легко и просто. Однако есть и четвертое состояние вещества – плазма. Применительно к технологии резки металла под словом «плазма» подразумевается рабочее тело (газ), которое под воздействием высоких температур ионизируется и становится проводником. Да, это не «классическая» плазма звезд, которая по сути своей является крошевом из элементарных частиц. Но высокая температура (счет идет на тысячи и десятки тысяч градусов) дает возможность использовать такую плазму для резки металла. Давайте рассмотрим реализацию этого метода непосредственно «в железе».

Физическая реализация

Труборез для стальных труб работающий с помощью плазменной резки металла в принципе несложен. Изначально между разрезаемым материалом и электродом аппарата зажигается электрическая дуга. Альтернативное решение – создание дуги в аппарате, между электродом и непосредственно соплом. В конечном счете нам нужен результат – электрическая дуга, и мы её получили. Затем в эту дугу под большим давлением начинает поступать рабочее тело – чаще всего газ. Под воздействием высокой температуры последней он превращается в плазму, поток которой и разрезает материал.

Труборез для стальных труб работающий с помощью плазменной резки металла в принципе несложен. Изначально между разрезаемым материалом и электродом аппарата зажигается электрическая дуга. Альтернативное решение – создание дуги в аппарате, между электродом и непосредственно соплом. В конечном счете нам нужен результат – электрическая дуга, и мы её получили. Затем в эту дугу под большим давлением начинает поступать рабочее тело – чаще всего газ. Под воздействием высокой температуры последней он превращается в плазму, поток которой и разрезает материал.

В качестве газа можно использовать как обычный воздух, так и другие вещества – например, азот, аргон, водород, и даже водяной пар. Применяемость того или иного рабочего тела зависит от типа обрабатываемого материала. Для резки черных металлов используют активные газы (воздух или чистый кислород), для резки цветных – неактивные (всё те же азот, аргон и водород).

С точки зрения конструкции классическая система плазменной состоит из нескольких основных компонент. Первая – источник питания. Может работать как от обычной сети с напряжением 220В, так и от промышленной трехфазной. В нем происходит преобразование переменного тока в постоянный, также источник питания позволяет регулировать силу тока, необходимую для работы – в зависимости от типа обрабатываемого металла и его толщины. Традиционные системы плазменной резки позволяют получить силу тока порядка 12-20 тысяч ампер на один квадратный дюйм (большинство оборудования подобного типа зарубежное, так что системы метрик соответствующие).

Труборез для стальных труб отличается более высокой точностью и качеством обработки поверхности. Значение силы тока при его работе также может достигать довольно больших величин. Вторая важнейшая компонента системы – устройство поджига дуги. Небольшой контур переменного тока с напряжением порядка 5 кВ образует искру, которая поджигает рабочее тело системы, другое её название – дежурная дуга. Третья составляющая – непосредственно плазматрон. Его назначение – выравнивание и охлаждение (в ряде случаев – жидкостное) расходных материалов. К таковым относятся электрод, сопло и завихритель рабочего тела. Последняя важная часть – компрессор, осуществляющий нагнетание газа в аппарат.

Труборез для стальных труб отличается более высокой точностью и качеством обработки поверхности. Значение силы тока при его работе также может достигать довольно больших величин. Вторая важнейшая компонента системы – устройство поджига дуги. Небольшой контур переменного тока с напряжением порядка 5 кВ образует искру, которая поджигает рабочее тело системы, другое её название – дежурная дуга. Третья составляющая – непосредственно плазматрон. Его назначение – выравнивание и охлаждение (в ряде случаев – жидкостное) расходных материалов. К таковым относятся электрод, сопло и завихритель рабочего тела. Последняя важная часть – компрессор, осуществляющий нагнетание газа в аппарат.

Промышленные системы плазменной резки обычно оснащены приводами, которые позволяют более точно позиционировать поток рабочего тела относительно обрабатываемой поверхности. Существуют системы как с ручным управлением, так и на основе ЧПУ.

Преимущества и недостатки плазменной резки

Плазменная резка обладает рядом преимуществ относительно других способов резки металла. В первую очередь – высокая скорость обработки, особенно при работе с листами малой и средней толщины. При этом максимальная толщина листа может достигать 200 мм. Второе преимущество – возможность работы с любыми металлами, ведь температура рабочего тела измеряется десятками тысяч градусов. Третье преимущество – практически полное отсутствие тепловой деформации обрабатываемого материала. Ну и, конечно, напомним, что труборез для стальных труб дает отличное качество реза и возможность получения деталей любой формы. Помимо этого плазменная резка отличается безопасностью процесса – поскольку не использует баллоны под давлением или горючие газы.

Есть и недостатки – конструкция системы достаточно сложная, что сказывается как на стоимости проведения одной операции резки, так и регулярного проведения технического обслуживания. Поток рабочего тела вылетает со скоростью, близкой к звуковой – уровень шума соответствующий. Также при использовании азота в качестве рабочего тела следует озаботиться отводом вредных веществ, которые образуются в ходе эксплуатации системы. Впрочем, вышеперечисленные недостатки не относится к критичным, так что оборудование для плазменной резки металла получает всё большее распространение.

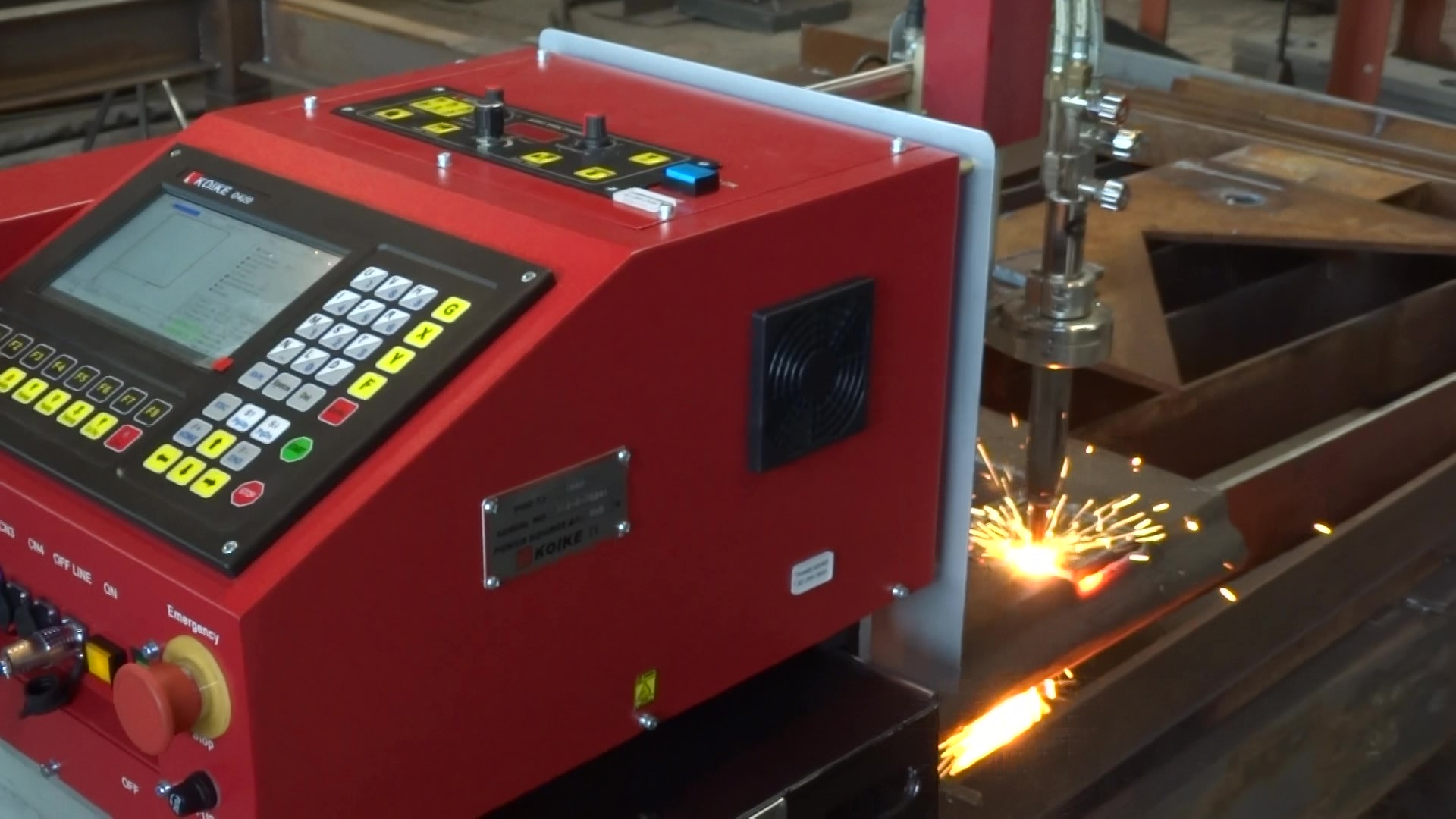

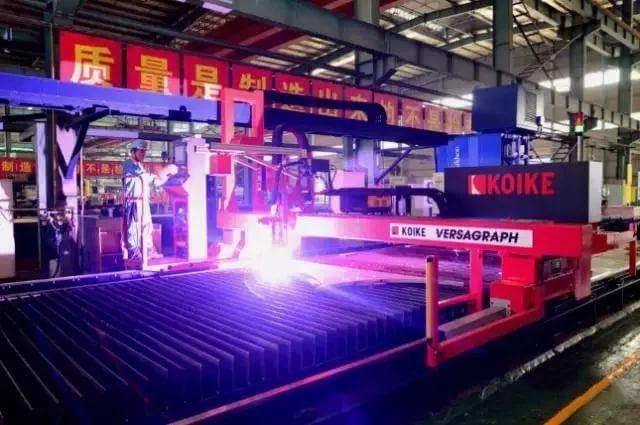

Станки плазменной резки металла с ЧПУ

Компания KOIKE более 100 лет производит машины термической резки. Ассортимент компании включает в себя профессиональное промышленное оборудование: портальные машины, портативную технику и иные оригинальные комплектующие. Также наша компания предоставляет сервисное обслуживание на машины KOIKE. Опытные специалисты KOIKE помогут сориентироваться в многообразии решений, уточнить Ваши требования и помочь в составлении технического задания.

Для наших заказчиков разработана программа Годового Технического Обслуживания (ГТО). Своевременное техобслуживание позволит вам сократить совокупные затраты на производство за счет обеспечения безотказной работы установки, сокращения количества и длительности внеплановых простоев, оптимизации использования расходных материалов. Возможна комплектация под техническое задание заказчика.

Для получения более подробной информации об оборудовании для резки и сварки, свяжитесь с нами по телефону 8 800 200 77 30 или отправьте запрос на почту info@koike-russia.ru. Наши специалисты проконсультируют Вас по всем вопросам.

В НАЛИЧИИ НА СКЛАДЕ! Принципиально новое решение в области резки, разработанное на основе безупречных стандартов KOIKE. Это идеальный выбор для тех, кто решил выйти на рынок резки металла с ЧПУ.

Цена: от 850000 руб.

Портальный станок, разработанный для точной термической резки в тяжелых производственных условиях. Машина построена с использованием новейших технологий ЧПУ в сочетании с отличной и результативной механикой для жесткой и динамичной машины.

Жесткий и компактный станок разработан с прицелом на долгосрочную работу в тяжелых промышленных условиях. Портальная машина объединяет последние достижения в сфере контроля перемещения, гарантируя высочайшую точность для резки стального проката большого размера.

Компактная и гибкая машина, использует обычные плазменные системы для резки листового металла толщиной до 15 мм. Конструкция машины являет собой качество и жёсткость благодаря своей V-образной конструкции и встроенному вытяжному столу с использованием линейных направляющих и интегрированных высоко-точных зубчатых реек с сервоприводами переменного тока и зубчатыми колесами.

Идеальное решение для компаний-производителей климатической техники (комплекс ОВВК — Отопление, Вентиляция и Воздушное Кондиционирование), а также для малых производств и ремонтных мастерских.

Машина для резки с ЧПУ со встроенным столом, которая работает на линейных направляющих с интегрированными зубчатыми рейками, высокодинамичными бесщеточными сервомоторами переменного тока и свободными планетарными редукторами. Для того, чтобы обеспечить плавное перемещение портала, крепления привода оснащены расположеными сбоку линейными направляющими для компенсации искривлений в ходе воздействия тепла и грязи. Система компенсация портала постоянно контролируется программным обеспечением ЧПУ KATANA и обеспечивает высокую точность передвижения.

Лучшее решение для газовой и плазменной резки в промышленных масштабах. Ориентируясь на специфические потребности клиентов в высокой производительности и универсальности, KOIKE создаёт идеальную машину с большой производственной мощностью.

Оборудование для плазменной резки металла

Плазменные станки с ЧПУ KOIKE – это высокоточное автоматизированное оборудование, позволяющее решать задачи любой сложности по резу и маркировке. К особенностям представленных в нашем каталоге моделей можно отнести:

- Удобную, простую и безопасную работу. Программирование и управление станком осуществляется посредством сенсорного дисплея на базе ОС Windows. Углубленное знание программного обеспечения не требуется.

- Высокая точность позиционирования. Используется пневматическая система контроля высоты AIRLIFT и MONOLIFT, а также SMARTLIFT и др. в зависимости от толщины листа.

- Модульная система. На плазморез с ЧПУ возможна установка дополнительных инструментов, в т.ч. блок для снятия фасок.

Станок работает со скоростью 20-56 тыс. мм/минуту (зависит от модели). Можно резать металл толщиной до 160 мм. Есть в продаже отдельные модели, предназначенные для конкретных отраслей производства – например, для производства климатической техники (VENTEC).

Если у Вас возникают трудности с подбором подходящей системы KOIKE, то Вы всегда можете обратиться к нашим специалистам. Предложим модели, удовлетворяющие Вашему техническому заданию.

Для клиентов KOIKE действуют следующие преимущества:

- Дилерские цены на оборудование для плазменной резки KOIKE.

- Профессиональные плазморезы с ЧПУ японского качества.

- Гарантия 12 месяцев (расширенная при заключении договора на ТО – до 2-3 лет).

- На каждый станок плазменной резки с ЧПУ можем поставить комплектующие, расходные материалы, запчасти.

- Консультации специалистов по выбору и работе со станком.

У нас Вы можете купить плазменные станки для резки металла в кредит или лизинг – условия можно посмотреть в соответствующем разделе сайта. Для уточнения цен, отправки запроса и оформления заказа воспользуйтесь формой на сайте, отправьте e-mail или позвоните по тел. 8 800 200 77 30.

Плазменная резка труб на станке Vanad Miron B&R

ЧПУ на плазменных труборезах

Кому приходилось резать трубы углошлифовальной машиной (УШМ) в ходе подготовки её для дальнейшей сварки, знают, насколько это трудоёмкая работа. Особенно, если рез приходилось выполнять под углом или по кривой линии. Образовавшиеся зазоры приходилось заваривать, а это значительно снижало качество. Что бы как-то выйти из положения, использовали разнообразные переходники, муфты и т. п., что значительно усложняло и утяжеляло конструкцию.

Станок для плазменной резки труб с ЧПУ 3-х осевой.

Станок для плазменной резки труб с ЧПУ 3-х осевой.

С внедрением технологий плазменной резки труб, выполнение подобных работ стало вызывать значительно меньше трудностей. Современное станочное оборудование, оснащённое числовыми программными устройствами (ЧПУ) с соответствующим программным обеспечением (ПО), даёт возможность легко и точно обрезать трубы по любой, самой сложной траектории и сопрягать между собой любые формы. Это значительно повысило качество соединений и производительность труда. Рассмотрим, как выполняется плазменная резка труб на станке с ЧПУ на примере «Vanad Miron B&R».

Станок для плазменной резки труб с ЧПУ «Vanad Miron B&R»

Станок «Vanad Miron B&R» позволяет выполнить любую точную резку труб высокой сложности благодаря применению последних достижений в области механизированной обработки изделий из металла:

- плазменной автоматизированной технологии резки круглого проката;

- системы точного и быстрого регулирования высоты плазменной горелки. Это позволяет получать прецизионную точность контура, высокое качество реза поверхности без образования грата на его нижней кромке и шлака.

Станок плазменной резки труб «Vanad Miron B&R».

Станок плазменной резки труб «Vanad Miron B&R».

Применение станка «Vanad Miron B&R» даёт возможность:

- интегрировать несколько труб в один узел;

- соединять трубы под острыми углами, избегая при этом зазоров. Следовательно, не потребуется дополнительная механическая обработка.

ЧПУ для станка «Vanad Miron B&R»

Станок для плазменной резки труб «Vanad Miron B&R» оснащён мощным промышленным компьютером бренда «B&R» модель «Automation PC 620 (APC 620)». Этот компьютер, имеющий собственные операционную систему и язык программирования, обеспечивает комплексную автоматизацию раскроя.

Система его управления представляет собой совокупность точно согласованных компонентов:

- панель управления, имеющая диагональ 10’’. На ней установлен сенсорный цветной интерфейс собственной разработки «Vanad»;

- промышленная клавиатура, закрытая мембранным покрытием. Она имеет степень защиты IP65;

- мобильный пульт управления;

- модули ввода и вывода информации.

ЧПУ станка Vanad Miron.

ЧПУ станка Vanad Miron.

Компьютер укомплектован программным обеспечением «Техтран Tube Cutting», предназначенным для раскроя трубного проката. Имеется библиотека с большим количеством макросов конструкций резов.

Особенностью конструкции компьютера является инновационное решение схемы охлаждения: в ней отсутствуют вентиляторы. В системе применено пассивное охлаждение: используются радиаторы, установленные на внешней стенке корпуса компьютера. Исключение вентиляторов дает возможность не всасывать воздух извне. Этим предотвращается попадание металлической пыли на элементы ЧПУ. Кроме того, сокращается время технического обслуживания (исключается необходимость регулярной замены вентиляционных фильтров).

Технические характеристики

Станок для плазменной резки труб с ЧПУ «Vanad Miron B&R» имеет следующие характеристики:

- размеры обрабатываемой трубы:

- диаметр, мм: 60…600;

- длина, мм: ≤ 6000;

- операционная скорость, м/мин: 13;

- точность позиционирования (с коррекцией нелинейности), мм: ± 0,1;

- повторяемая точность, мм: ± 0,25;

- максимальное рабочее ускорение, м/с2: 0,15;

- интервал измерения, мм: 0,01;

- мощность привода, Вт: 350;

- двигатель с двусторонней связью, шт: 2;

- высота рабочего стола для материала, мм: 650…700.

Машина оснащена имеющими высокую надёжность двигателями и сервоусилителями. Запас мощности и точная согласованность цепочки устройств: ЧПУ «B&R» – сервоусилитель «B&R» — двигатель «B&R» — обеспечивают легкость перемещения плазмореза, создавая необходимые ускорения в отверстиях.

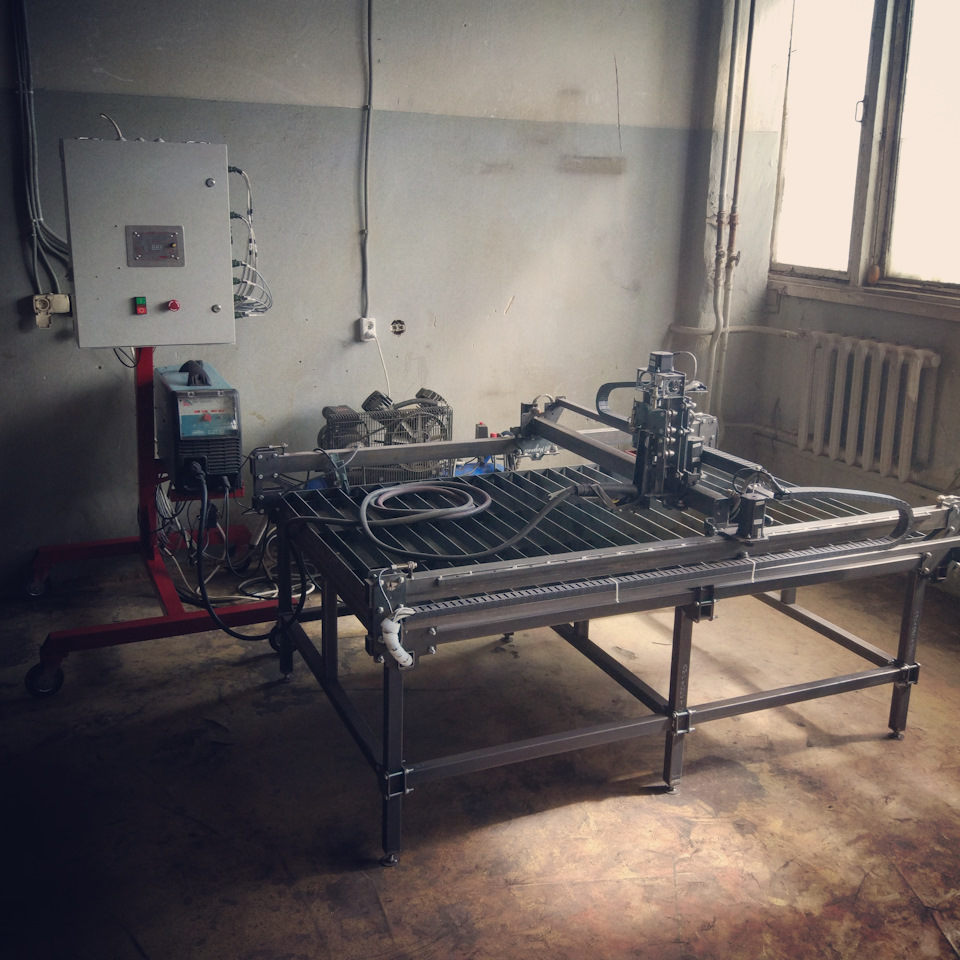

Сообщества › Самодельный Гаражный Hi-End › Блог › Станок плазменной резки с ЧПУ

Пс-с-с-т, пацаны, хотите немного гаражного хайтека? 😉

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь (или много деталей), я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по 5-7 дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно.

Пришло время делать ЭТО — строить станок плазменной резки с ЧПУ.

Просмотрев пару сотен различных видео на Youtube и изучив существующие подходы к строительству подобных станков в гаражных условиях, я решил, что при постройке станка буду максимально экономить на механической части и везде, где только возможно, обходиться материалами, которые можно купить в магазине или на строительном рынке. А вот на электронной части, наоборот экономить не буду.

Основная масса проблем, с которой сталкиваются самодеятельные станкостроители, связана как раз с некорректной работой электроники станка. И часто именно она мешает закончить проект и довести его до стадии «боевой» эксплуатации. Поэтому было решено блок управления станком строить, не увлекаясь кроиловом, а механическую часть собирать с минимальным бюджетом и в дальнейшем модернизировать ее по мере необходимости.

Для тех кому интересны подробности, я изложил все соображения вот здесь:

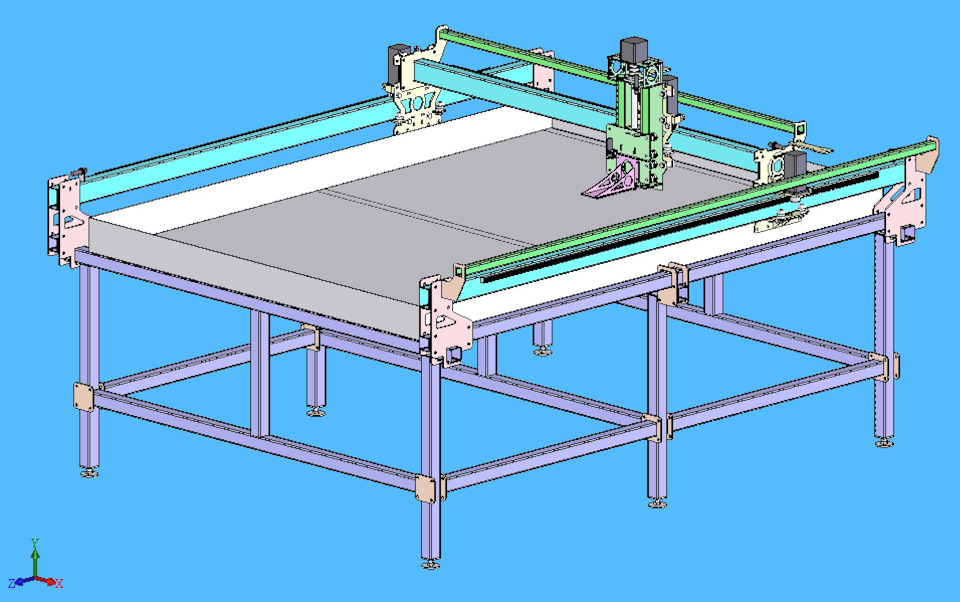

Начал с разработки конструкции. Базу станка решил собирать из стандартного стального профиля сечением 40х40мм и 60х40мм. Конструкция модульная, что в перспективе облегчит доработку и модернизацию (а она 100% понадобится, потому что в таком сложном проекте сделать все сразу идеально невозможно).

Начали с постройки стола, на который в дальнейшем будут устанавливаться все элементы станка:

Готовый стол. Собран из профиля 40х40. Сварки старались делать как можно меньше, чтобы избежать поводок. Все, что возможно, собирали на болтах с помощью заранее вырезанных лазером зажимных пластин. Такая технология сильно экономит время при сборке т.к. не требуется размечать и сверлить крепежные отверстия в элементах из профиля.

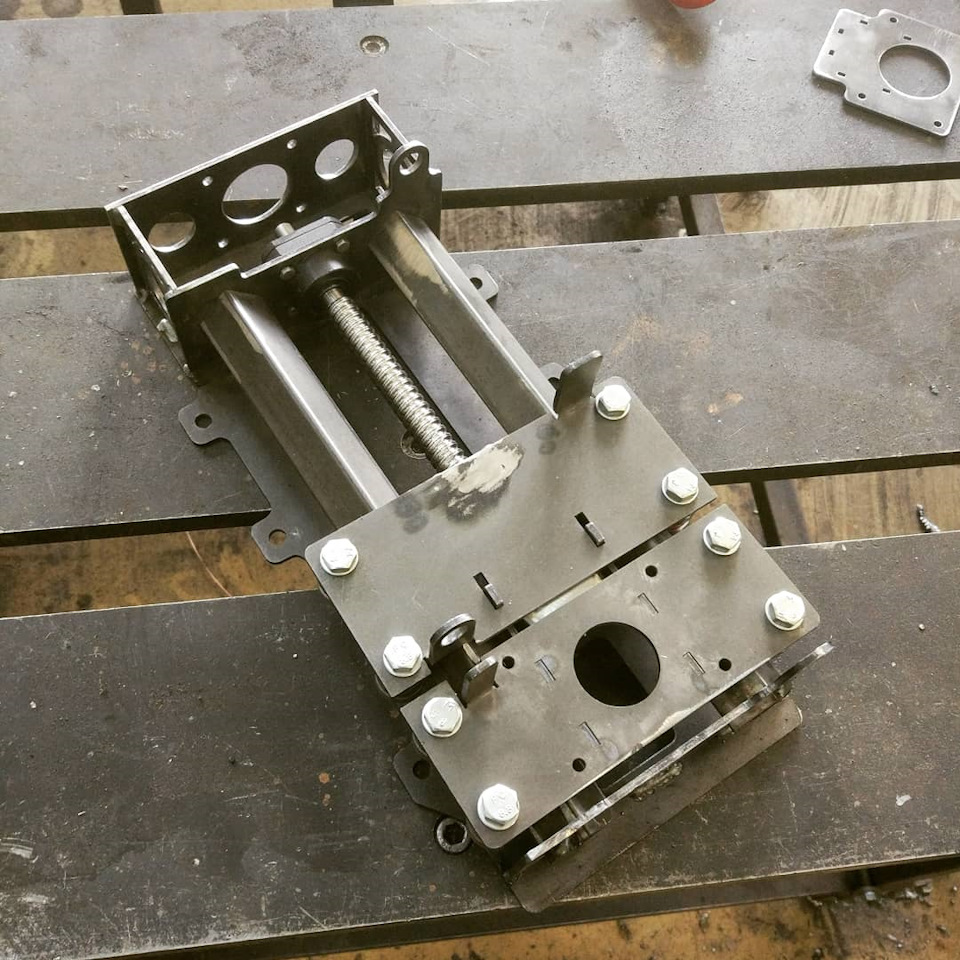

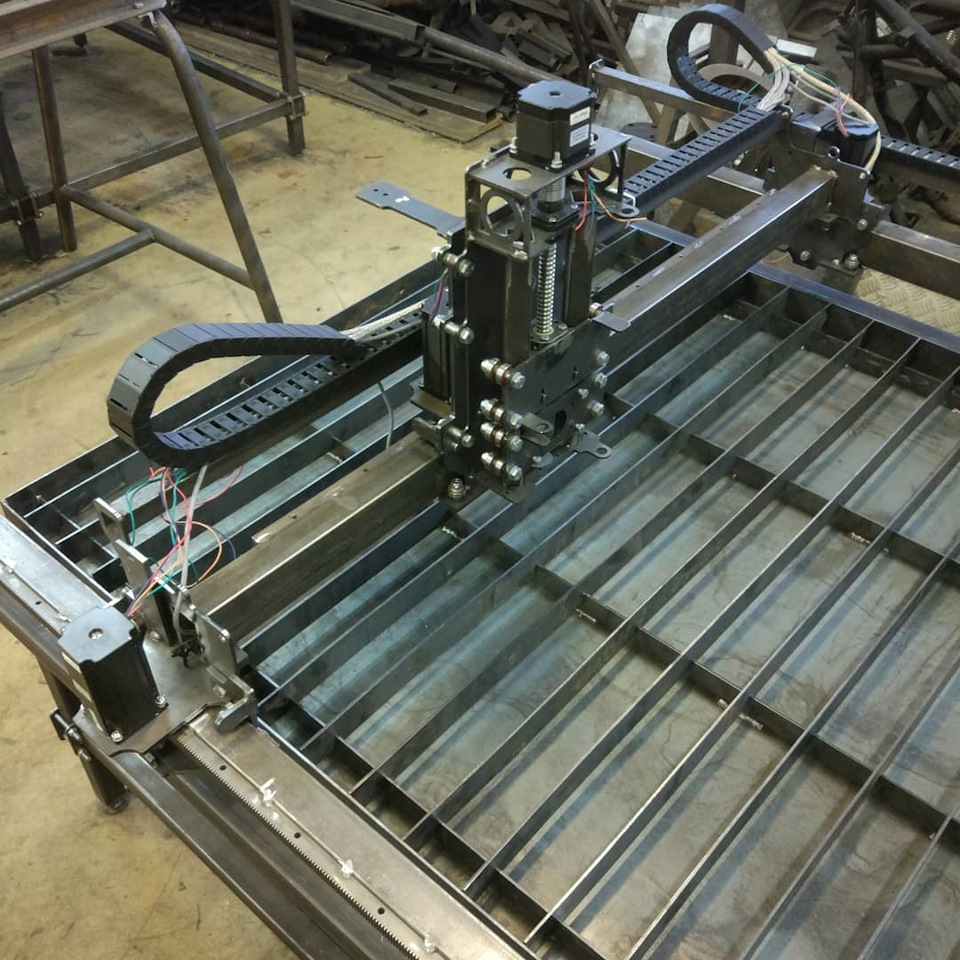

Каретки для перемещения портала собрали из вырезанных лазером элементов. В качестве роликов использовали 608-е подшипники.

Ось Z собирали по тому же принципу. В качестве направляющих использовали стандартный профиль 25х25, из готовых элементов взяли только ШВП и подшипниковые блоки для поддержки ее вала.

Процесс сборки оси Z:

Далее пришла очередь сборки направляющих…

…и установки портала на стол:

Как я уже говорил, не все идеально получается с первого раза. Чаще всего сталкиваешься с неожиданными проблемами, которые приходится исправлять. Наш проект не стал исключением:

Последним этапом стала сборка водяного поддона. Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

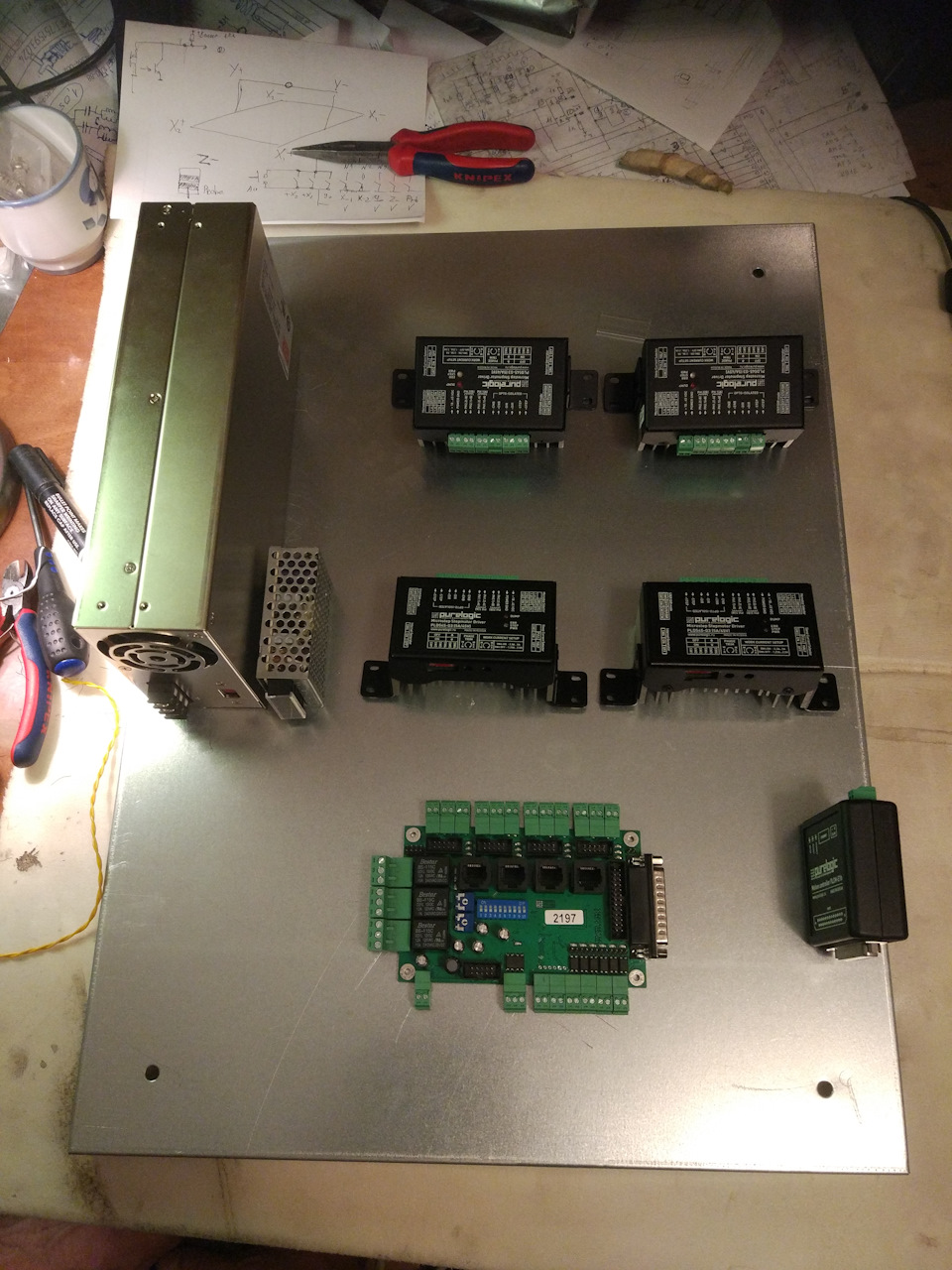

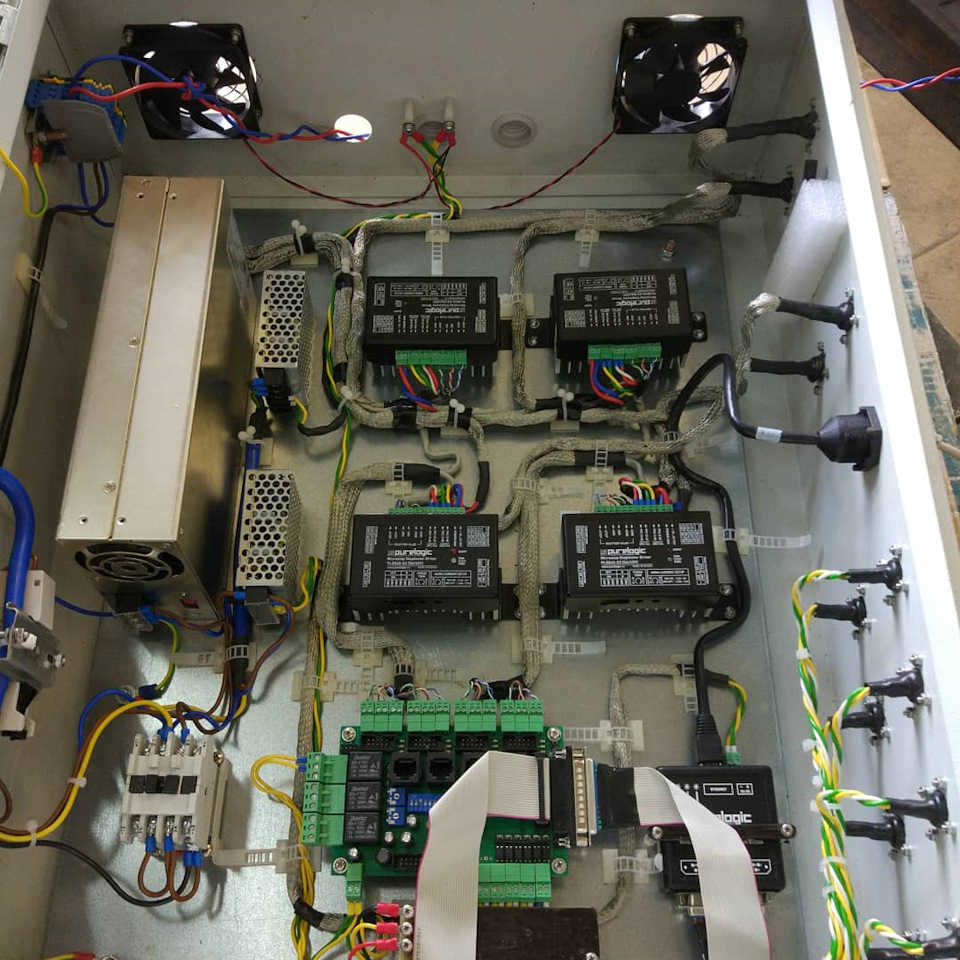

Далее пришла очередь блока управления. Его решил разместить в специально для этих целей купленном готовом шкафу. Шкаф выбрал достаточно большой, т.к. драйверы шаговых двигателей сильно нагреваются при работе, и плотно упаковывать все это хозяйство не полезно. Большой шкаф, 2 приточных и 2 вытяжных вентилятора — это обеспечит нормальную температуру работы драйверов.

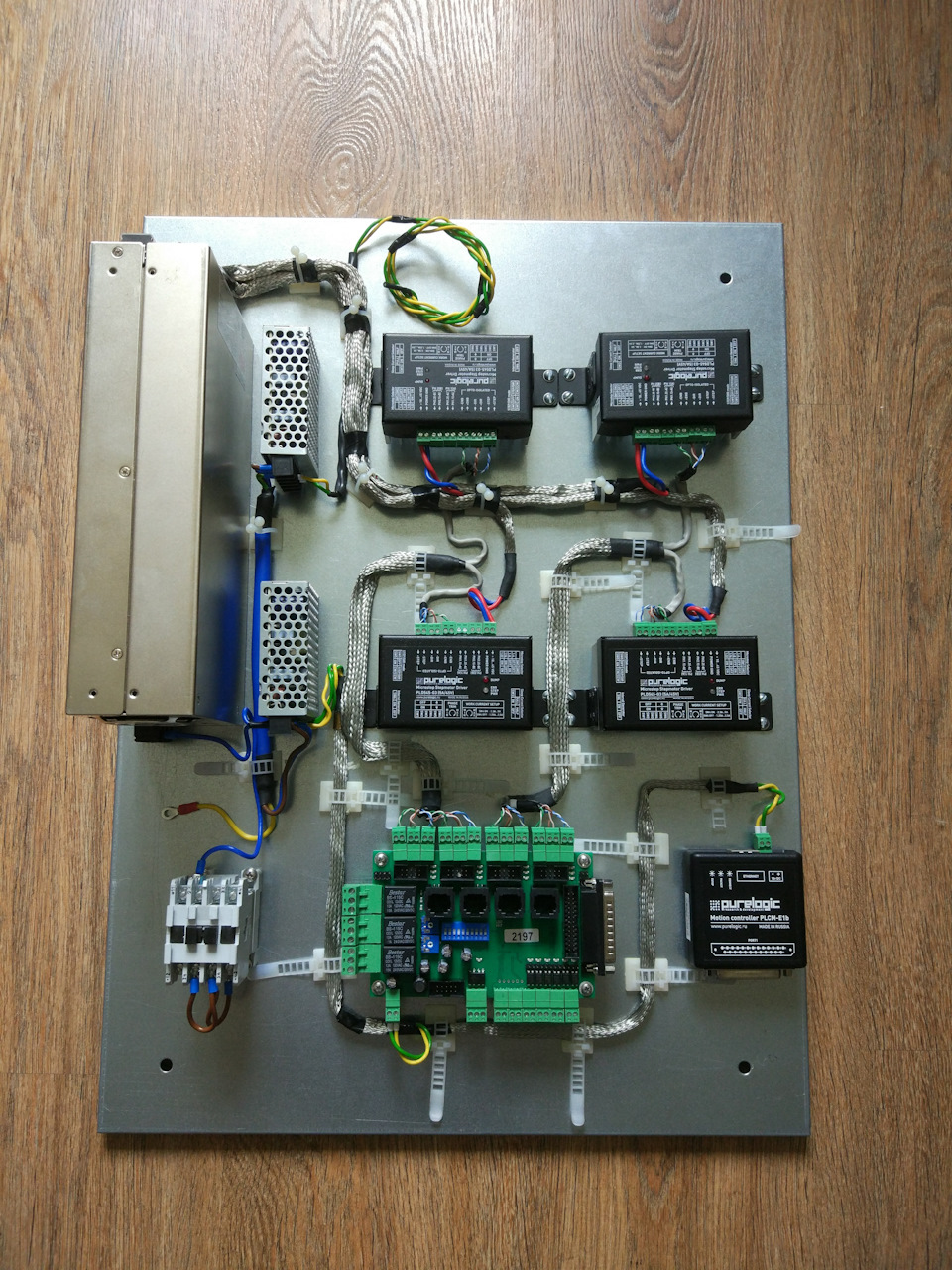

Прикинул размещение элементов на монтажной панели…

…и приступил к сборке.

К сборке подошли весьма параноидально. Все сигнальные цепи были убраны в экранирующую оплетку, которая была заземлена на корпус:

Блок автоматического контроля высоты плазмотрона приобрел готовым. Долго выбирал из нескольких вариантов, предлагаемых в РФ, рассматривал польский блок Proma, но в итоге остановился на блоке Владимира Егорова из Киева, т.к. он показался мне более удобным в плане подключения и работы.

При резке металла плазмой разрезаемый лист ведет при нагреве, и он начинает изгибаться (да и исходные листы приходят с металлобазы кривыми, как жизнь портовой шлюхи). Чтобы рез был качественным, необходимо, чтобы расстояние от поверхности листа до сопла горелки оставалось неизменным на всем протяжении работы. Блок контроля высоты следит за этим расстоянием и дает команды на подъем или опускание горелки по мере необходимости.

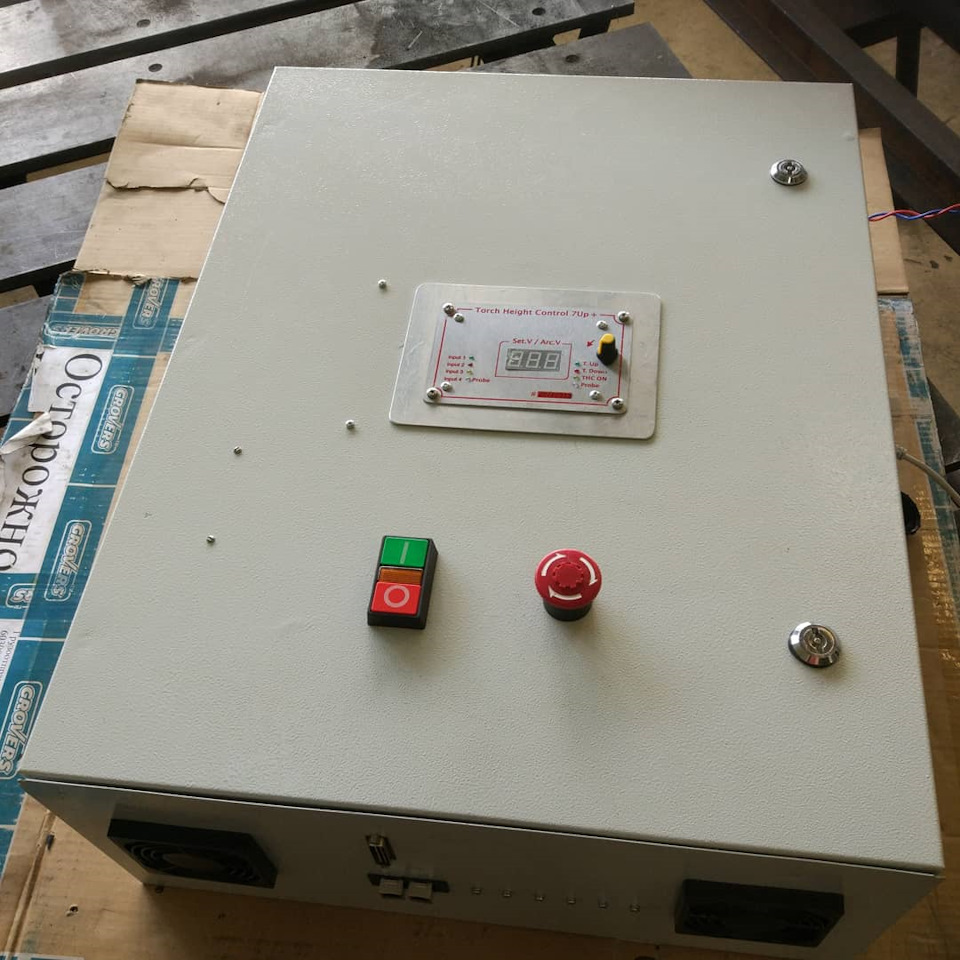

Лицевая панель шкафа выглядит скромно: кнопка включения питания, кнопка аварийной остановки и настройки блока контроля высоты:

Для блока управления нужна стойка. Ее сварили из профиля 60х60мм и поставили на колеса, чтобы было легко перемещать с места на место.

На стойке, кроме самого блока управления, закреплен и источник плазмы. У меня это Grovers Cut 60. Его главные достоинства — пневматический поджиг дуги и резка металла больших толщин (до 25мм с черновым качеством) при работе от 220В. У меня максимальная толщина резки будет 12мм, поэтому такого источника хватит с лихвой.

Станок управляется с компьютера программой Mach3. Я выбирал между Mach3, Linux CNC и Puremotion, но остановился на первом варианте. Одна из причин — большое количество информации по настройке данного пакета и весьма демократичная цена. Кроме того, мой станок управляется не через параллельный порт, а через ethernet. Производитель контроллера (Purelogic) не поддерживает LinuxCNC, поэтому от его использования пришлось отказаться, хотя этот пакет очень стабильно работает и бесплатен.

Тестирование станка начал с перемещений в ручном режиме

Настроил датчики хоуминга и возврат референтную точку:

Проверил, как станок исполняет реальный G-код. Вместо горелки закрепил маркер. Получился станок для рисования 🙂

И, наконец, резка первой детали:

Готовый станок перенесли на подготовленное для него место:

Управляющий станком компьютер находится на противоположном конце мастерской. За счет того, что станок управляется по локальной сети сильно снизилось влияние на линии управления электромагнитных помех, возникающих при резке. Это в свою очередь исключило все трудно диагностируемые ошибки, на которые часто жалуются пользователи программы Mach3, и повысило стабильность работы всей системы.

Станок имеет рабочее поле 1500х1000мм. Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Главный вопрос, который меня волновал при постройке — какая в итоге получится точность с такими примитивными направляющими? Опыт показал, что для большинства стоящих передо мной задач точности достаточно. Фланцы, косынки, закладные, детали станков под сварку, вывески и декоративные элементы — все это режется без проблем, и существующие погрешности на результат не влияют. Да, это, конечно, не лазер. Да, конечно, точность резки еще можно повысить (и я со временем это сделаю). Зато теперь я могу резать детали БЫСТРО, многократно быстрее и точнее, чем вручную, даже с использование шаблонов. Экономия времени и сил колоссальная. Решение заморачиваться с постройкой станка было верным, и итоговый результат стоит потраченных времени и средств (я уже не говорю о полученном в процессе постройки опыте).

P.S. Для тех кому интересна данная тема вот здесь есть еще пара видео на тему данного станка:

Устройство блока управления:

Полный обзор станка и комментарии об опыте его двухмесячной эксплуатации