Технология газовой сварки цветных металлов

9.6. Сварка цветных металлов

К цветным металлам, которые хорошо соединяются газовой сваркой, относятся медь, алюминий и их сплавы.

Сварка меди. Температура плавления меди составляет 1083 °С, а температура ее кипения — 2360 °С.

Трудности при сварке. Высокая теплопроводность меди требует применения более мощного пламени, чем при сварке стали.

Склонность меди к окислению способствует образованию тугоплавких оксидов.

При расплавлении медь поглощает газы, находящиеся в воздухе, которые затрудняют газовую сварку и приводят к порообразованию. Наличие таких примесей, как свинец, сера, висмут и кислород, ухудшает ее свариваемость.

Сильное тепловое расширение приводит к значительным деформациям металла.

Характеристика пламени. Вид пламени — строго нормальное. Его тепловую мощность выбирают в зависимости от толщины свариваемых деталей: • до 4 мм — исходя из расхода ацетилена 150. 175 дм3/ч на 1 мм толщины металла; • при толщине 4. 10 мм — 175. 225 дм3/ч.

Если толщина меди превышает 10 мм, то сварку проводят двумя горелками: первая осуществляет подогрев, вторая — непосредственно сварку. Пламя должно быть «мягким» (с минимально возможной длиной ядра).

Технологические особенности. Сварку выполняют с применением флюса, предохраняющего медь от окисления (см. табл. 5.4).

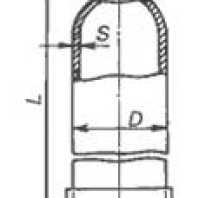

В качестве присадочных материалов используют прутки и проволоку из меди и ее сплавов с серебром, никелем, железом и другими металлами (см. табл. 5.7). Диаметр присадочной проволоки зависит от толщины меди: он должен составлять 0,5 . 0,75 толщины металла, но не более 8 мм.

Техника сварки. Сварку проводят как левым, так и правым способами с максимальной скоростью и без перерыва.

Сварка меди осуществляется за один проход.

Дополнительные меры. Для компенсации потерь теплоты вследствие ее отвода в основной металл применяют предварительный и сопутствующий подогрев свариваемых кромок. Сварку выполняют на асбестовой подкладке. В процессе сварки нагретый металл должен быть всегда защищен пламенем.

После сварки металла толщиной до 4 мм шов проковывают в холодном состоянии, при большей толщине — при нагреве до температуры 550. 600°С. Дополнительно улучшить свойства металла шва после проковки можно с помощью термической обработки (нагрев до температуры 550. 600°С и охлаждение в воде).

Сварка латуни. Латунь представляет собой медно-цинковый сплав (см. подразд. 4.3.1). Температура ее плавления изменяется в пределах 800. 900 °С в зависимости от содержания цинка.

Трудности при сварке. Выгорание цинка оказывает отрицательное влияние на здоровье сварщика.

Поглощение газов металлом в расплавленном состоянии приводит к порообразованию.

Отмечается склонность металла шва и околошовной зоны к образованию трещин при температуре 300. 600°С.

Сравнительно высокая теплопроводность латуни требует применения более мощного пламени, чем при сварке стали.

Характеристика пламени. Вид пламени — окислительное, препятствующее выгоранию цинка из-за наличия оксидной пленки на поверхности свариваемого металла.

Тепловую мощность пламени выбирают исходя из расхода ацетилена 100. 120 дм3/ч на 1 мм толщины металла.

Технологические особенности. Изделия толщиной до 1 мм сваривают с отбортовкой кромок, 1. 5 мм — с отторцован-ными кромками, 6. 15 мм — с V-образной разделкой кромок, 15. 25 мм — с Х-образной разделкой. Свариваемые кромки должны быть зачищены до металлического блеска. Возможно травление кромок в 10%-ном растворе азотной кислоты, после чего их промывают горячей водой и насухо протирают ветошью.

Сварку проводят с применением флюсов (см. табл. 5.4) и присадочной проволоки (см. табл. 5.7). Для латуней Л62 и Л68 эффективно использование самофлюсующихся присадочных проволок ЛКБ062-0,2-0,04-0,5.

Сварку выполняют с максимально возможной скоростью.

Техника сварки. Сварку осуществляют левым способом. Конец ядра пламени располагают на расстоянии 7. 10 мм от свариваемой поверхности. Конец присадочной проволоки должен постоянно находиться в зоне сварочного пламени, которое направляют на проволоку. Ее держат под углом 90° к мундштуку.

Дополнительные меры. После сварки швы подвергают проковке. Латуни, содержащие более 40 % цинка, проковывают при температуре выше 650 °С, а менее 40 % — в холодном состоянии. Затем проводят отжиг изделия при температуре 600. 650 °С.

Сварка бронзы. Согласно классификации по химическому составу различают оловянные (3. 14 % олова) и безоловянные бронзы (см. подразд. 4.3.1). Температура плавления первых 900. 950 °С, вторых — 950. 1080°С. Рассмотрим особенности сварки оловянной бронзы.

Трудности при сварке. К факторам, затрудняющим проведение сварки и ухудшающим свойства сварного соединения, относятся выгорание олова и цинка, высокая жидкотекучесть бронзы и порообразование.

Характеристика пламени. Вид пламени — строго нормальное. Его тепловую мощность выбирают исходя из расхода ацетилена 70. 120 дм 3 /ч на 1 мм толщины металла. Пламя «мягкое», без перегрева жидкой ванны.

Технологические особенности. Сварку проводят с применением тех же флюсов, которые используют при сварке меди (см. табл. 5.4). Присадочные материалы по химическому составу аналогичны свариваемому изделию.

Сварку осуществляют в нижнем положении на подкладных элементах из асбеста или графита.

Техника сварки. Сварку выполняют преимущественно левым способом. Конец ядра пламени располагают на расстоянии 7. 10 мм от поверхности свариваемого металла.

При сварке следует перемешивать сварочную ванну присадочным прутком, периодически добавляя флюс в жидкий металл.

Дополнительные меры. Для особо ответственных изделий с повышенным содержанием олова рекомендуется отжиг при температуре 750 °С и закалка при 600. 650 °С.

Газовая сварка редко используется для получения соединений алюминиевых и кремнистых бронз, которые лучше свариваются дуговыми способами, например аргонодуговым.

Сварка алюминия и его сплавов. Температура плавления алюминия 660 °С, пленки оксида алюминия (Аl2О3) — 2050 °С.

На поверхности алюминия и его сплавов постоянно присутствует пленка оксида, которая образуется вследствие их взаимодействия с кислородом воздуха.

Трудности при сварке. Сварка затруднена из-за наличия прочной тугоплавкой пленки оксида на поверхности алюминиевых сплавов, которую необходимо устранить.

Высокая теплопроводность материалов требует повышенной мощности пламени. В алюминии и его сплавах возникают значительные остаточные напряжения и деформации, велика вероятность образования трещин. При нагревании алюминий не меняет цвет, что осложняет работу сварщика.

Характеристика пламени. Сварку проводят нормальным «мягким» пламенем. Его тепловую мощность выбирают исходя из расхода ацетилена 75 дм 3 /ч на 1 мм толщины металла.

Технологические особенности. Основным видом соединений при газовой сварке алюминия и его сплавов является стыковое. Выполнять тавровые, угловые и нахлесточные соединения не рекомендуется. Кромки разделывают механическим способом и за 2 ч до сварки тщательно зачищают.

Сварку осуществляют в нижнем положении за один проход с максимально возможной скоростью.

Детали толщиной свыше 10 мм перед сваркой рекомендуется подогреть до температуры 300. 350 °С.

Сварку проводят с применением флюсов (см. табл. 5.3), в качестве присадочного материала используют сварочную проволоку одиннадцати марок (см. табл. 5.8).

После сварки остатки флюса тщательно удаляют.

Техника сварки. Левым способом сваривают детали толщиной до 5 мм, правым — толщиной свыше 5 мм. Сварку плоских конструкций целесообразно выполнять обратноступенчатым методом.

Дополнительные меры. Перед сваркой кромки свариваемых деталей и присадочную проволоку промывают в течение 10 мин в щелочном растворе, содержащем 20. 25 г едкого натра и 20. 30 г карбоната натрия на 1 дм 3 воды, при температуре 65 °С с последующей промывкой в воде. После этого кромки и присадочную проволоку подвергают травлению в течение 2 мин в 15%-ном растворе азотной кислоты, промывают в горячей и холодной воде, а затем сушат.

Правила безопасности предусматривают при проведении сварки латуней на открытой площадке применение респиратора, а в замкнутых резервуарах — шлангового противогаза во избежание попадания в органы дыхания паров цинка, входящего в состав латуней.

Газовая сварка цветных металлов и их сплавов Особенности газовой сварки цветных металлов и их сплавов (стр. 1 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

Газовая сварка цветных металлов и их сплавов

Особенности газовой сварки цветных металлов и их сплавов

При сварке цветных металлов и их сплавов возникает ряд затруднений, обусловленных их физико-химическими свойствами; поглощением газов расплавленным металлом, приводящим к пористости шва; высокой теплоемкостью и теплопроводностью, что требует применения пламени повышенной мощности; значительным линейным расширением при нагреве, сопровождающими деформированием изделий; склонностью к окислению с образованием тугоплавких оксидов, вынуждающей использовать при сварке активно действующие флюсы, которые защищают сварочную ванну от поступления кислорода извне, растворяют образующиеся оксиды и удаляют их в шлак.

Газовая сварка представляет собой универсальный способ соединения любых цветных металлов, однако область ее применения в настоящее время весьма ограниченна в связи с низкой производительностью и сложностью автоматизации процесса. Для получения высококачественных соединений цветных металлов с помощью газовой сварки первостепенное значение имеет точное соблюдение установленного режима и техники выполнения сварки, а также применение соответствующих сварочных материалов.

Газовая сварка меди

Свариваемость меди существенно зависит от наличия в ней нежелательных примесей — висмута, свинца, серы и особенно кислорода. Висмут и свинец образуют легкоплавкие эвтектики в области границ зерен, придающие меди хрупкость и красноломкость, т. е. способность к разрушению при высоких температурах. Сера и кислород также образуют эвтектики с более низкими температурами плавления, чем у меди, повышающие хрупкость последней. Если содержание серы превышает 0,1 % (она присутствует в меди в виде соединения Cu2S), то медь становится красноломкой.

Кислород входит в состав меди в виде ее оксида Cu20. Скорость сварки влияет на процесс выделения этого оксида: при ее увеличении ширина зоны внутри шва, содержащей Cu20, уменьшается.

Для изготовления сварных конструкций выпускают медь марок МО и M1—M4, в которой содержание кислорода не превышает

Расплавленная медь, содержащая Cu20, способна поглощать водород и оксид углерода, поскольку в ней протекают реакции

Cu20 + Н2 = 2Си + Н20,

Cu20 + СО = 2Cu + С02.

Пары воды и углекислый газ образуют поры в металле шва и, не имея возможности выделиться из него, при расширении могут привести к появлению микротрещин (так называемая водородная болезнь меди).

Коэффициент теплопроводности меди в 6 —7 раз выше, чем у стали. Вследствие этого при сварке меди приходится применять более мощное пламя или одновременно две горелки. Сварку меди толщиной до 10 мм выполняют одной горелкой, обеспечивая расход ацетилена 150 дм3/ч. При сварке меди толщиной более 10 мм не следует использовать мощное пламя одной горелки во избежание перегрева металла, роста зерна и снижения прочности соединения. В этом случае сварку нужно осуществлять двумя горелками: подогревающей, при расходе ацетилена 150. 200 дм3/ч, и сваривающей, при его расходе 100 дм3/ч. В случае применения двух горелок сварку проводят одновременно с двух сторон шва, располагая свариваемые листы вертикально.

Сварку меди необходимо выполнять с помощью строго нормального пламени. Его ядро должно находиться на расстоянии3. 6 мм от поверхности ванны. Для лучшей передачи теплоты пламени металлу мундштук держат почти под прямым углом к поверхности ванны. При сварке в вертикальном положении пламя направляют под углом 30° вниз от горизонтальной оси и сварку осуществляют снизу вверх.

Сварку следует проводить с максимальной скоростью, без перерывов, для уменьшения количества образующегося оксида меди. Желателен сопутствующий подогрев, ускоряющий процесс сварки. Прихватки швов не применяют, поскольку при повторном нагреве, во время сварки, на этих участках могут возникнуть трещины. Для закрепления деталей при сварке используют соответствующие приспособления (кондукторы и др.).

При сварке необходимо обеспечить одновременное расплавление кромок и присадочной проволоки, не оставляя, во избежание окисления, расплавленные кромки не заполненными присадочным металлом даже на короткое время. Плавящуюся проволоку, с которой металл стекает каплями, нужно держать рядом J поверхностью сварочной ванны с целью предотвращения окисления жидкого металла.

Для лучшего заполнения зазора между разделанными кромками металлом и увеличения высоты шва свариваемые листы располагают под углом 10° к горизонтальной плоскости с зазором, расширяющимся кверху. Для предупреждения протекания жидкого металла в зазор сварку проводят на графитовой подкладке, способствующей формированию обратной стороны шва.

При наложении длинных швов сварку начинают, отступив о| края шва на расстояние, равное 1/3 его длины. После выполнения 2/3 шва оставшуюся 1/3 часть сваривают в обратном направлении от начальной точки.

Сварку следует осуществлять в один слой, так как при наложении второго слоя возможно появление трещин при температуре 523. 773 К.

При сварке меди необходимо выполнять в основном стыковые соединения. Допустимы угловые соединения с внешним швом. Соединения встык металла толщиной до 2 мм сваривают без присадочного материала, с отбортовкой кромок, на графитовой или асбестовой подкладке. При толщине металла 3 мм и более создают односторонний скос кромок под углом 45° с притуплением, составляющим 1/5 толщины листа, но не менее 1,5 мм. При толщине свыше 10 мм проводят Х-образную разделку кромок. При сварке труб из меди в месте приваривания к ним патрубков осуществляют вытяжку кромок основной трубы или развальцовку патрубков, чтобы получить стыковое соединение деталей.

Для получения высококачественного соединения при сварке меди следует применять присадочную проволоку, в состав которой введены элементы-раскислители (кремний, фосфор, марганец).

Таблица 9.1 Химический состав, %, флюсов для газовой сварки меди

Виды и особенности сварки цветных металлов и сплавов

При самостоятельной сварке цветных металлов необходимо знать особенности сплавов. Сложно сделать качественный шов на бытовом оборудовании, необходимо использовать тугоплавкие электроды, защитную атмосферу.

Особенности сварки цветных металлов

В процессе фазового перехода легкие компоненты улетучиваются, выгорают, это пагубно сказывается на состоянии шва. Он растрескивается. Тугоплавкие окислы – еще одна проблема. Иногда необходимо увеличить рабочий ток, чтобы пробить оксид. При сварке цветных металлов и сплавов нередко расплав становится слишком текучим, необходимо изолировать ванну расплава. Для некоторых сплавов необходимо ограничить не только контакт с кислородом, но и другими компонентами воздуха. Азот в качестве защитной атмосферы для некоторых сплавов не годится.

Технология сварки цветных металлов

Подготовительный этап заключается в удалении жирных пятен, очищении деталей от грязи. Окислы зачищают до блеска, свариваемые поверхности протравливают перед работой. На толстых деталях формируют кромки. Сварку цветных металлов и их сплавов проводят в нижнем положении, некоторые расплавы по текучести напоминают ртуть. Выбор электродов, режима работы зависит от химического состава сплава. При выборе сварочного аппарата необходимо правильно оценивать свариваемость сплава, учитывать температуру плавления, толщину заготовки.

Алюминиевые сплавы

Дюрали, силумин, авмель и другие сплавы на основе алюминия сильно различаются по свариваемости. Электродугой алюминий сваривают плавящимися и неплавящимися электродами, используют оборудование, генерирующее постоянный ток. Контакты подключают в обратной полярности. Рекомендуется предварительный прогрев заготовок:

- толщиной до 8 мм – до 200°С;

- свыше 8 мм – до 400°С.

Сваривают алюминий на токах до 200 А при толщине листа до 4 мм без предварительной разделки кромок. У заготовок свыше 4 мм края стачивают под углом, варят на токах, в 35-40 раз больше толщины заготовки (до 160 А). Газовую среду используют высококлассную, чтобы облако не смещалось с рабочей зоны в процессе образования и застывания шва. Расстояние между прихватками делают с учетом толщины заготовки:

Толщина заготовки, мм

Интервал между прихватками, мм

Тугоплавкий или угольный электрод, разжигающий электродугу, держат под прямым углом к присадке, чтобы исключить непровары корня шва.

Медь и ее сплавы

Медные сплавы, латуни, бронзы сваривают несколькими способами:

- электродуговой сваркой в атмосфере азота;

- ручной, полуавтоматической, автоматической аргоновой;

- электронно-лучевой, создающей высокую температуру в ограниченной зоне.

При сварке цветных металлов толщиной до 2 мм нужен постоянный ток обратной полярности. В качестве присадки используют наплавочную проволоку с большим содержанием раскислителей. Толщину подбирают под размер свариваемых заготовок. Минимальный диаметр присадки – 1,5 мм, максимальный – 8 мм. Сварку меди и цветных сплавов с высоким ее содержанием, проводят:

- ручным электродуговым методом током прямой полярности, варят металл короткой дугой, длиной от 35 до 40 мм, чтобы сократить разбрызгивание металла (рекомендуется избегать поперечных движений электродом);

- в атмосфере аргона током обратной полярности; если сплав плавится до 400°С, бронзовая проволока укладывается в стык с большой скоростью, чтобы не перегревались заготовки.

В качестве флюса используют буру или смесь буры с борной кислотой, поваренной солью, метилборатом.

Никелевые сплавы

Цветные сплавы на основе никеля отличаются высокой вязкостью, пластичностью. Детали из никеля плавятся при 700–1000°С, процесс сопровождается насыщением сплавов газами, шов становится пористым, непрочным. Хотя никель устойчив к коррозии. При аргонодуговой сварке подбирают электроды с ниобием, кремнием, алюминием. В расплаве также желательно присутствие марганца, магния. Свариваемость металла повышается, образуется прочное соединение.

Для работы с никелевыми сплавами нужны сварочные аппараты, выдающие постоянный рабочий ток. Сварка никелевых цветных заготовок производится на токе обратной полярности, чтобы защитный газ ионизировался, электродуга становится стабильнее. При обратной полярности заготовка нагревается меньше, чем электрод. Это особенно актуально для заготовок небольшой толщины. Регулируя потенциал тока, можно уменьшить температуру заготовки.

Обработка титана

Титан в расплавленном состоянии бурно реагирует с тремя компонентами воздуха: кислородом, водородом, азотом. Необходимо снизить их содержание в защитной атмосфере до минимума. Газ должен быть качественным, если нужен надежный шов. Он должен остывать в защитной атмосфере, чтобы не образовывались трещины. Для сварки титана в промышленных объемах используются герметичные камеры. При ручной сварке необходимо экранировать рабочую зону, чтобы облако инертного газа не смещалось со шва, аргон или гелий, смеси должны быть первого или высшего сорта. Защитный газ за счет высокой плотности вытеснит воздух. Используется сварочное оборудование, генерирующее постоянный ток. Сварка цветного металла проводится током прямой полярности. Основная термическая нагрузка концентрируется на поверхности заготовки, корень шва углубляется, дуга поддерживается стабильно, металл меньше разбрызгивается.

Работы с магнием

У магниевых деталей проваривают полностью всю кромку. Для работы с заготовками толще 10 мм, необходимо мощное сварочное оборудование, работающее от трехфазной сети мощностью 380 В, генерирующее переменный высокочастотный ток. В периоды обратной полярности дуга пробивает оксидную пленку, она расплавляется. При работе рекомендуется использовать подкладки с низкой теплопроводностью.

Сварка магния и цветных металлов на его основе производится под атмосферной защитой гелия или аргона, он предохраняет расплав от насыщения азотом, шов не пузырится, на нем не образуется окалина. Подачу газа в рабочую зону начинают до розжига дуги, прекращают через 20 секунд после затухания, когда верхняя часть шва схватится.

Сплавы из свинца

Разница между температурой плавления оксидов и самого свинца более 500°С, свинец становится жидким при 327°С, оксиды нужно прогревать до 888°С. Учитывая повышенную текучесть свинца, приходится экранировать зону расплава сварочной ванночкой. Сверху горячий цветной сплав оберегают флюсы, в состав которых входит стеарин, канифоль. Этими же флюсами смазывают стенки сварочной ванночки, чтобы исключить прилипание к ней свинца.

Сварка разнородных цветных металлов

Сложность процесса заключается в ограниченной взаимной растворимости. При сварке цветных металлов и сплавов между собой используют несколько технологий, обеспечивающих надежность соединения:

- шов формируют, воздействуя на детали импульсным электронным лучом, скорость прогревания заготовок увеличивается, при высокой температуре происходит схватывание деталей;

- при сварке давлением цветной металл разогревается за счет энергии, выделяющейся при пластической деформации структурной решетки, концентрированная тепловая энергия скапливается в зоне контакта, детали не нужно дополнительно прогревать;

- для сварки цветных разнородных цветных металлов используют промежуточный слой, сцепляющийся с заготовками, риск охрупчивания швов снижается;

- в среде аргона проводят автоматическую, ручную и полуавтоматическую сварку разнородных цветных металлов, электрод держат перпендикулярно деталям, чтобы шов был качественным.

Защитный газ снижает степень окисления, насыщения цветного металла азотом и водородом. Высокотемпературные технологии внутреннего воздействия увеличивают скорость сварки. За счет текучести цветных металлов заполняются пустоты, стык проваривается насквозь. При подборе буферного слоя учитывают компонентный состав заготовок, температуру плавления сплавов.

Имея аппарат для аргоновой сварки, можно заниматься ремонтом деталей из цветных металлов самостоятельно. В промышленных условиях применяют передовые технологии, не позволяющие расплавленному металлу реагировать с воздухом.

Технология газовой сварки. Подготовка, выбор режимов, техника сварки

Технология газовой сварки включает в себя хорошую подготовку деталей под сварку, выбор нужного способа газовой сварки, выбор режимов газовой сварки (необходимую мощность сварочной горелки), диаметра присадочной проволоки и правильное выполнение техники газовой сварки. Необходимо учесть все эти моменты, чтобы получить хорошее качество сварки.

Диаметр сварочной проволоки выбирают, исходя из толщины свариваемого металла и от выбранного способа сварки. Подробнее о выборе присадочных материалов изложено на странице: «Присадочные материалы для газовой сварки. Выбор сварочной проволоки».

Выбор способа сварки зависит от толщины свариваемых кромок и от пространственного положения сварного соединения. Подробнее об этом на странице «Способы газовой сварки».

Далее рассмотрим такие технологические аспекты газовой сварки, как подготовка сварных кромок под сварку, выбор режимов сварки и техника сварки.

Подготовка сварных кромок для газовой сварки

Подготовка сварных кромок включает в себя их очистку от масляных плёнок, лакокрасочных покрытий, от окалины, от грязи и пыли, ржавчины, а также разделку под сварку и их прихватку короткими швами.

Очистка сварных кромок под газовую сварку

Под газовую сварку выполняют не только очистку самих сварных кромок, но и участков в непосредственной близости от них. Ширина очищаемой зоны составляет 20-30мм с каждой стороны соединения.

Для очистки хорошо подходит пламя сварочной горелки. При нагревании горелкой, окалина отходит от металла, а лакокрасочные покрытия и масло сгорают. После этого поверхность сварных кромок и близлежащих участков тщательно зачищают при помощи металлических щёток или наждачной бумаги. Зачистку производят до появления металлического блеска на свариваемых поверхностях. Часто, для очистки, свариваемые детали подвергают дробеструйной или пескоструйной обработке.

В случае, когда невозможно удалить загрязнения при помощи щёток (например, при сварке алюминия удаление оксидных плёнок затруднено), сварные кромки и участки возле них очищают при помощи специальных паст на кислотной основе или протравливают в кислоте. После протравки необходимо промыть и высушить кромки.

Разделка кромок под газовую сварку

Сварные кромки разделывают, в зависимости от вида сварного соединения. Вид сварного соединения определяется взаимным расположением соединяемых деталей. Для газовой сварки наиболее характерны стыковые сварные соединения.

.jpg) Металлы малой толщины (до 2мм) сваривают в стык с отбортовкой кромок и без применения присадочного материала (схема а) на рисунке) или без отбортовки кромок и без зазора (схема б) на рисунке), в таком случае применяют присадочный материал.

Металлы малой толщины (до 2мм) сваривают в стык с отбортовкой кромок и без применения присадочного материала (схема а) на рисунке) или без отбортовки кромок и без зазора (схема б) на рисунке), в таком случае применяют присадочный материал.

Металл, толщиной от 2мм до 5мм сваривают в стык, не разделывая кромки, но оставляя зазор между ними (схема в) на рисунке). При толщине сварного металла более 5мм, применяют V-образную, или X-образную разделку (схема г) на рисунке). Суммарный угол раскрытия кромок должен составлять 70-90° для обеспечения хорошего провара корня сварного шва.

При газовой сварке металлов малой толщины, часто применяются угловые соединения (схема д) на рисунке). Технология газовой сварки таких соединений предусматривает сварку без использования присадочной проволоки. Формирование сварного шва происходит за счёт расплавления свариваемых кромок.

Нахлёсточные сварные соединения и тавровые (схемы е) и д), соответственно на рисунке) применяют только в тех случаях, когда толщина свариваемого металла менее 3мм. При сварке металла большой толщины, в результате неравномерного местного нагрева возникают деформации и напряжения при сварке, которые могут стать причиной образования горячих трещин или холодных трещин при сварке в металле шва и в зоне термического влияния.

Разделку кромок в свариваемых деталях можно выполнять вручную, пневматическим зубилом, на фрезерных станках, или же на специальных кромкострогальных станках. Но экономически целесообразным способом является кислородная резка (ручная или механизированная). При этом окалину и шлак после резки необходимо зачистить до металлического блеска.

Прихватка кромок свариваемых деталей перед газовой сваркой

Технология газовой сварки предусматривает прихватку деталей перед сваркой для того, чтобы в процессе сварки металла не допустить изменении положения деталей или появления зазоров между ними.

Длина прихваток и расстояние между ними определяются толщиной металла, формой и протяжённостью сварного шва. При сваривании деталей небольшой толщины и при небольшой длине сварного шва, прихватки выполняют длиной 5-7мм на расстоянии 70-100мм друг от друга.

В случае сваривания металла большой толщины и при больших длинах сварных швов, длина прихваток составляет 20-30мм, а рекомендуемое расстояние между прихватками составляет 300-500мм.

Выбор режимов газовой сварки

При выборе режимов газовой сварки руководствуются маркой свариваемого металла или сплава и его толщиной. А также типом и назначением свариваемого изделия. К основным характеристикам режима газовой сварки относятся: мощность сварочной горелки, вид газового пламени, марка и диаметр присадочного прутка или проволоки, способ газовой сварки и техника сварки.

Выбор мощности сварочной горелки

Тепловая мощность сварочной горелки определяется расходом ацетилена, проходящего через неё. Требуемый расход ацетилена можно определить по формуле:

Q=AS, где Q — расход ацетилена, л/ч; S — толщина свариваемого металла, мм; А — коэффициент, который вычисляют опытным путём. При сварке углеродистых сталей коэффициент А=100-130л/(ч*мм); при сварке меди А=150 л/(ч*мм), при сварке алюминия А=75 л/(ч*мм).

Рекомендуемая мощность пламени при правом способе газовой сварки определяется расходом ацетилена 120-150л/ч, а при левом способе сварки расход ацетилена определяют из расчёта 100-130л/ч на миллиметр толщины свариваемого металла.

Необходимо иметь ввиду, что увеличение расхода ацетилена приводит к повышению мощности сварочной горелки. Но при излишней её мощности возникает риск прожога металла. Мощность должна быть оптимальной и это нужно учитывать.

Мощность газового пламени регулируется сменными наконечниками, которые идут в комплекте со сварочными горелками.

Техника газовой сварки. Как варить газовой сваркой?

От правильной техники газовой сварки зависит и качество сварки, и её производительность. Техника сварки включает в себя и положение сварочной горелки и направление её движения. Далее разберём оба этих момента чтобы понять, как правильно варить газовой сваркой.

Положение сварочной горелки при газовой сварке

Положение газовой сварочной горелки определяется её углом наклона по отношению к поверхности свариваемых деталей. На угол наклона мундштука горелки влияет толщина свариваемых деталей и теплопроводность свариваемого металла. При большой толщине металла и при большой его теплопроводности угол наклона горелки рекомендуется увеличивать.

.jpg) Большой угол наклона горелки позволяет сконцентрировать нагрев металла в одном месте вследствие подачи большого количества теплоты на небольшой участок. Изменение угла наклона горелки позволяет изменять скорость нагрева металла.

Большой угол наклона горелки позволяет сконцентрировать нагрев металла в одном месте вследствие подачи большого количества теплоты на небольшой участок. Изменение угла наклона горелки позволяет изменять скорость нагрева металла.

На рисунке справа показаны рекомендуемые углы наклона мундштука горелки, в зависимости от свариваемой толщины металла. Рекомендуемые в графике углы даны для сварки чёрных металлов. При сварке цветных металлов, особенно при сварке меди и при сварке алюминия рекомендуемый угол следует немного увеличить (примерно, на 15°), т.к. эти металлы обладают высокой теплопроводностью.

В самом начале процесса сварки горелку устанавливают под максимальным углом для того, чтобы обеспечить хороший прогрев металла затем, угол уменьшают до рекомендуемого значения. В конце процесса сварки угол наклона рекомендуется постепенно уменьшать, чтобы более качественно выполнить наплавление кратера и исключить возможные пережоги металла.

Движение газовой горелки при сварке

.jpg) При сварке металлов, мундштук сварочной горелки в двух направлениях: поперечном (это направление перпендикулярно оси шва) и в продольном (вдоль оси шва). Основным движением сварки является продольное движение. Поперечное движения является вспомогательным, но оно необходимо для того, чтобы равномерно прогреть свариваемые кромки и обеспечить нужную ширину сварного шва.

При сварке металлов, мундштук сварочной горелки в двух направлениях: поперечном (это направление перпендикулярно оси шва) и в продольном (вдоль оси шва). Основным движением сварки является продольное движение. Поперечное движения является вспомогательным, но оно необходимо для того, чтобы равномерно прогреть свариваемые кромки и обеспечить нужную ширину сварного шва.

Способы поперечного перемещения показаны на рисунке слева:

а) движение с отрывом горелки;

б) спиралеобразное перемещение;

в) движение полумесяцем;

г) волнистый способ перемещения.

Наплавление металла с помощью потока газового пламени не получило широкого распространения из-за появления больших деформаций при сварке. Наплавка газовым пламенем получила применение при наплавке литыми твёрдыми сплавами.

Специфика сварки цветных металлов и сплавов

Несмотря на относительно низкие рабочие температуры, сварка цветных металлов и сплавов имеет целый ряд особенностей, обязательно учитывающихся при её организации. Цветные металлы отличаются химической активностью, вследствие чего в процессе сварки они реагируют с кислородом и покрываются тонкой плёнкой окисла.

Негативное влияние такого покрытия проявляется в том, что оно препятствует надёжному сопряжению деталей. Алюминий в условиях сварки с доступом кислорода вообще начинает усиленно сгорать.

Свойства сплавов

В том случае, когда в процессе сварки не принимаются специальные защитные меры – негативные процессы только усиливаются и сопровождаются образованием в месте шва оплавленного нароста из оксидных плёнок.

По этой причине технология сварки цветных металлов предполагает создание определённых условий, при которых доступ кислорода в рабочую зону строго ограничивается или регулируется специальными способами.

В своём естественном виде известные типы цветных металлов на практике встречаются довольно редко. В производственных нуждах чаще всего используются различные сплавы, представляющие собой сложные сочетания и комбинации. Они дают возможность получить вещество с определёнными химическими свойствами.

Наибольшее применение в производстве и промышленности нашли соединения меди и алюминия с другими видами цветных металлов (кремнием, магнием, цинком, свинцом и им подобным). К этим сплавам можно причислить:

- обычную латунь, являющуюся по своему составу чистым соединением меди с цинком, в котором на первую составляющую приходится до 70% общей массы. При необходимости достижения нужной кондиции свариваемого продукта доля цинка может быть увеличена до 50 %;

- сложные латуни, в которых помимо меди и цинка содержится ряд добавок и наполнителей;

- бронзу, представляющую собой классический сплав меди и олова в пропорции 85 к 15-ти;

- сплавы алюминия (силумин, дюралюминий, авиаль).

В соответствии с тем, с каким конкретным металлом приходится иметь дело, и выбираются условия или режимы сварки.

Особенности сварочных работ

Специфика работы со сложными цветными металлами (сплавами) состоит в том, что, во-первых, обязательна подготовка их к сварке. Во-вторых, должны быть созданы организуемые техническими средствами условия, в которых протекает сварочная операция. И, наконец, в-третьих – для проведения работ необходим специальный расходный материал (электроды и сварочная проволока). Рассмотрим каждую из этих особенностей более подробно.

Специфика работы со сложными цветными металлами (сплавами) состоит в том, что, во-первых, обязательна подготовка их к сварке. Во-вторых, должны быть созданы организуемые техническими средствами условия, в которых протекает сварочная операция. И, наконец, в-третьих – для проведения работ необходим специальный расходный материал (электроды и сварочная проволока). Рассмотрим каждую из этих особенностей более подробно.

Подготовительные операции сводятся к тому, что поверхности перед сваркой зачищают посредством шабера или металлической щётки. После их тщательно протирают бензином или растворителем, используемым для удаления жиров.

Поскольку цветной металл отличается повышенной текучестью – его сваривание, как правило, проводится в нижнем положении с обязательной фиксацией соединяемых заготовок (это позволяет получать рабочие швы толщиной не более двух миллиметров).

По ходу работ заготовки сначала лишь прихватывают на сварку, а затем окончательно обваривают сплошным швом.

Сварка цветных металлов и их сплавов должна проводиться в искусственно созданных условиях (в среде инертных газов), изолирующих рабочую зону от доступа свободного воздуха. Достаточно часто функцию инертного газа выполняет азот, однако в ряде случаев для этих целей применяются аргон, гелий или их смеси.

Что касается расходного сварочного материала, то для получения электрической дуги можно воспользоваться обычными угольными или графитовыми (или же вольфрамовыми) электродами.

Первые применяются при работе с деталями относительно небольших габаритов. Во всех остальных случаях чаще всего выбираются вольфрамовые (графитовые) электроды. Проволока, используемая для сварки цветных металлов, перед применением обязательно протравливается в азотной кислоте или же в смеси кислот (соляной и серной).

В среде аргона

Сварка металлов аргоном, с точки зрения организации, совмещает в себе элементы газовой и электродуговой специальных технологий. С первой этот процесс роднит использование газа, а со второй – наличие электрической дуги и особые подходы к формированию шва.

Сварка металлов аргоном, с точки зрения организации, совмещает в себе элементы газовой и электродуговой специальных технологий. С первой этот процесс роднит использование газа, а со второй – наличие электрической дуги и особые подходы к формированию шва.

Наиболее оптимальное решение, обеспечивающее эффективные условия для защиты зоны сварки – применение инертного газа, в качестве которого выступает аргон. Требуемая эффективность действия объясняется исходными характеристиками, благодаря которым он по причине своей природной тяжести без труда вытесняет кислород из зоны сварки и обеспечивает надежную защиту.

С другой стороны из-за своей инертности аргон почти не реагирует с расплавом и другими газами, имеющимися в зоне горения. При сварке аргоном могут применяться не только плавящиеся, но и неплавящиеся электроды, такие, как стержни из вольфрама. Диаметр этих электродов, зависящий от характера сочленяемых заготовок из цветного металла, подбирается по специальным таблицам:

Известные приёмы аргоновой сварки делятся на ручные методы с использованием вольфрамовых электродов и автоматические (с применением как неплавящихся, так и плавящихся рабочих стержней).

Оборудование и технология

Основным рабочим инструментом аргоновой сварки является газовая горелка, в центральную часть которой вставляется стандартный вольфрамовый электрод с вылетом порядка 2-5 миллиметров.

Он фиксируется посредством специального держателя, рассчитанного на стержни произвольного диаметра. Подача газа к месту сварки цветного металла осуществляется с помощью керамического сопла.

Необходимая температура в рабочей зоне обеспечивается за счёт мощной электрической дуги. В процессе её горения формируется сварной шов, получаемый посредством специальной присадочной проволоки.

Необходимая температура в рабочей зоне обеспечивается за счёт мощной электрической дуги. В процессе её горения формируется сварной шов, получаемый посредством специальной присадочной проволоки.

Тип присадочного материала выбирается с учётом его соответствия составу цветного металла, подлежащего сварке.

Основными достоинствами аргонового метода являются его универсальность и возможность получения достаточно качественного шва. Его относительным недостатком является необходимость подготовки целого комплекса вспомогательного оборудования, включающего в свой состав газовые баллоны с редукторами нескольких типов, шланги необходимой длины и специальные горелки.

Меры безопасности

Все описанные методы предполагают применение специальных защитных средств (спецодежды, сварочного щитка и рукавиц), в отсутствии которых допуск к работам просто не будет оформлен.

Помимо этого, в целях безопасности (независимо от используемого метода) в помещении, где проводятся работы, должна иметься принудительная вентиляция.

Образующиеся при сварке цветных металлов соединения вредны для здоровья человека, поскольку они очень токсичны.

Также стоит напомнить, что при обработке сплавов цветных металлов нередко приходится прибегать к предварительному прогреву деталей, что объясняется их высокой теплопроводностью. Подогрев осуществляется в печах особой конструкции со встроенными датчиками, обеспечивающими контроль рабочей температуры.