Газовая аппаратура для сварки в защитных газах

Газовая аппаратура, применяемая в автоматах для сварки в защитных газах

Для выполнения автоматической и механизированной сварки в защитных газах необходимо применение специальной газовой аппаратуры для управления подачей газа. К газовой аппаратуре относят:

- 1. Баллоны для хранения газов.

- 2. Газовые редукторы.

- 3. Подогреватели и осушители газа.

- 4. Расходомеры.

- 5. Смесители газов.

- 6. Электромагнитные газовые клапаны.

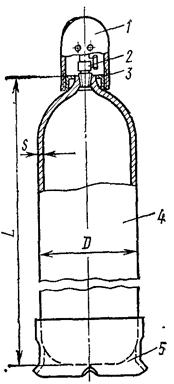

Баллоны предназначены для хранения и транспортировки защитного газа под высоким давлением (рис. 11.)

Наибольшее применение имеют баллоны емкостью 40 дм 3 .

Весь газ находят в баллонах в сжатом состоянии, кроме углекислого газа, он находится в жидком состоянии.

Рис. 11. Стальной газовый баллон

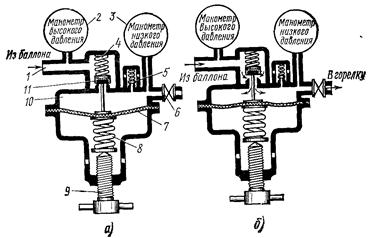

Редукторы (рис. 12.) предназначены для понижения давления газа, поступающего в него из баллона или из распределительного трубопровода, и автоматического поддержания рабочего давления.

Рис. 12. Схема устройств аи работы газового редуктора

Давление газа в баллоне показывает манометр высокого давления 1, проходит через приоткрытый пружиной 8 клапан 11 и поступает в камеру низкого давления 10. При прохождении через клапан газ преодолевает сопротивление, в результате чего за клапаном снижается. Это давление показывает манометр низкого давления 3. Из камеры низкого давления защитный газ через вентиль 6 направляется в сварочную головку.

Регулирование рабочего давления защитного газа: при ввертывании регулировочного винта 9 сжимаются пружины 8 и 4, открывается клапан 11 и давление в клапане низкого давления повышается. Чем больше открыт клапан, тем больше количества газ будет проходить через него и тем выше будет рабочее давление газа.

С уменьшение расхода газа его давление в камере низкого давления будет возрастать, и он с большей силой будет давить на мембрану 7, которая отойдет вниз и сожмет пружину 8. При этом 4 прикроет клапан 11 и будет держать его в таком положении до тех пор, пока давление в камере 10 не станет вновь равным первоначальному.

Таким образом, автоматически регулируется подача газа из камеры высокого давления в камеру низкого давления, в результате поддерживается рабочее постоянное давление.

При сварке аргоном применяют редукторы АР-10, АР-40, АР — 150,при сварке в углекислом газе — редукторы обратного давления, одновременно являющимися расходомерами.

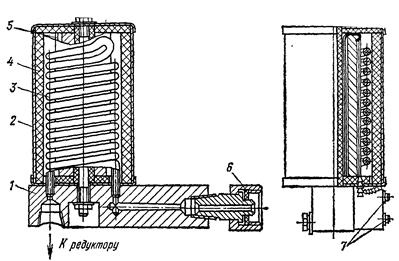

Подогреватель (рис. 13.) предназначен для подогрева углекислого газа, поступающего из баллона в редуктор, с целью предотвращения замерзания редуктора. При большом расходе углекислого газа температура газа понижается, что может привести к замерзанию в ней влаги и закупорке каналов в редукторе. Подогреватель используют только при сварке в углекислом газе.

Рис 13. Подогреватель углекислого газа

Он состоит из корпуса 1, трубки-змеевика 3, по которой проходит углекислый газ, кожуха 2, теплоизоляции 4 и нагревательного элемента 5 из хромоникелевой проволоки, расположенного внутри змеевика. Подогреватель крепят к баллону гайкой 6. Питание его осуществляется постоянным током напряжением в 20 В или переменным током напряжением 36 В.

Осушитель, применяемый при использовании влажного углекислого газа для поглощения из него влаги, может быть высокого и низкого давления. Осушитель высокого давления устанавливают перед понижающим редуктором, он имеет малые размеры и требует частой замены влагопотребителя. Осушитель низкого давления устанавливают после понижающего редуктора, имеет большие размеры и требует частой замены влагопотребителя. Осушители низкого давления применяют при централизованной газовой разводке.

Расходомеры предназначены для измерения защитного газа. Они могут быть поплавкового и дроссельного типа. Расходомер поплавкового типа — ротаметра (рис. 14) — состоит из стеклянной трубки 1 с коническим отверстием. Внутри трубки находится легкий поплавок 2, который свободно в ней перемещается. При прохождении снизу вверх газ будет поднимать поплавок до тех пор, пока зазор между ними стеклянной трубкой не достигнет величины, при которой напор струи газа уравновешивает массу поплавка. Чем больше расход газа, тем выше поднимается поплавок. Ротаметр снабжен шкалой 3.

Смесители предназначены для получения смесей газов.

Газовый клапан, используемый для экономии защитного газа, следует устанавливать по возможности ближе к сварочной горелке. Наибольшее распространение получили электромагнитные газовые клапаны, которые следует включать так, чтобы была обеспечена предварительная подача газа, и включать после обрыва дуги и полного затвердения кратера шва.

Рис. 14. Расходомер газа

Перепускную рампу применяют для подачи в сварочный цех защитного газа при значительном его расходе. Она состоит из двух групп поочередно подключаемых баллонов, коллектора с газовой аппаратурой и трубопровода, по которому защитный газ подается к сварочным постам.

Технологическое обслуживание автоматов для дуговой сварки

Для обеспечения бесперебойной и длительной работы полуавтоматов, а так же для своевременного устранения неисправностей при их эксплуатации необходимо проводить профилактические работы.

Ежедневно перед началом работы следует:

- — Проверить контактные поверхности токоподводящих роликов или мундштуков.

- — Проверить затяжку всех болтовых соединений автомата.

- — Проверить контактные соединения проводов, изоляцию сварочных проводов и цепей управления.

Не реже одного раза в месяц необходимо:

- — Проверить и при необходимости подтянуть все крепления автомата.

- — Проверить появление люфтов в корректировочных механизмов.

- — Осмотреть рабочую поверхность подающих и прижимных роликов механизма подачи электродной проволоки.

Не реже одного раза в три месяца необходимо:

- — Произвести профилактический осмотр электрической схемы автомата.

- — Замерить якорный ток электродвигателей ходовой тележки и подающего механизма.

Не реже одного раза в течении полугода нужно производить осмотр редукторов ходовой тележки и подающего механизма и заполнить их свежей смазкой.

Газовая аппаратура, применяемая в автоматах для сварки в защитных газах

К газовой аппаратуре, используемой при сварке в защитных газах, относят баллоны, газовые редукторы, подогреватели и осушители газа, расходомеры, смесители газов, электромагнитные газовые клапаны и газоэлектрические горелки.

К газовой аппаратуре, используемой при сварке в защитных газах, относят баллоны, газовые редукторы, подогреватели и осушители газа, расходомеры, смесители газов, электромагнитные газовые клапаны и газоэлектрические горелки.

Баллоны (рис. 5) предназначены для хранения и транспортирования защитного газа под высоким давлением. Наибольшее применение имеют баллоны емкостью 40 дм3, размеры и масса которых приведены ниже (масса указана без вентилей, колпаков, колец и башмаков).

Все газы, кроме углекислого, находятся в баллонах в сжатом состоянии, а углекислый газ—в жидком состоянии.

Редуктор (рис. 89) предназначен для понижения давления газа, поступающего в него из баллона или распределительного трубопровода, и автоматического поддержания постоянным заданного рабочего давления.

Давление газа в баллоне показывает манометр высокого давления 2. Защитный газ из баллона поступает в камеру высокого давления 1 проходит через приоткрытый пружиной 8 клапан 11 и поступает в камеру низкого давления 10. При прохождении через клапан газ преодолевает значительное сопротивление, в результате чего давление за клапаном, т. е в камере низкого давления, снижается. Это давление показывает манометр низкого давления 3. Из камеры низкого давления защитный газ через

Давление газа в баллоне показывает манометр высокого давления 2. Защитный газ из баллона поступает в камеру высокого давления 1 проходит через приоткрытый пружиной 8 клапан 11 и поступает в камеру низкого давления 10. При прохождении через клапан газ преодолевает значительное сопротивление, в результате чего давление за клапаном, т. е в камере низкого давления, снижается. Это давление показывает манометр низкого давления 3. Из камеры низкого давления защитный газ через

вентиль 6 направляется в сварочную головку (держатель). Автоматическое поддержание рабочего давления в редукторе постоянным происходит следующим образом. С уменьшением расхода газа давление его в камере низкого давления будет возрастать, и он с большей силой будет давить на мембрану 7, которая отойдет вниз и сожмет пружину 8. При этом пружина 4 прикроет клапан 11 и будет держать его в таком положении до тех пор, пока давление в камере 10 (низкого рабочего давления) не станет вновь равным первоначальному. Наоборот, с увеличением расхода газа давление его в камере низкого давления уменьшается, мембрана под действием пружины 8 перемещается вверх и открывает клапан.

Таким образом, автоматически регулируется подача защитного газа из камеры высокого в камеру низкого давления и тем самым поддерживается постоянным рабочее давление. При случайном повышении давления свыше допустимого в камере низкого давления откроется предохранительный клапан 5 и сжатый газ выйдет в атмосферу.

Регулирование рабочего давления защитного газа производится следующим образом. При ввертывании регулировочного винта 9 сжимаются пружины 8 и 4, открывается клапан 11 и давление в камере низкого давления повышается. Чем больше открыт клапан, тем большее количество газа будет приходить через него и тем выше будет рабочее давление газа. При вывертывании винта 9, наоборот, клапан 11 прикрывается и давление газа в камере 10 уменьшается.

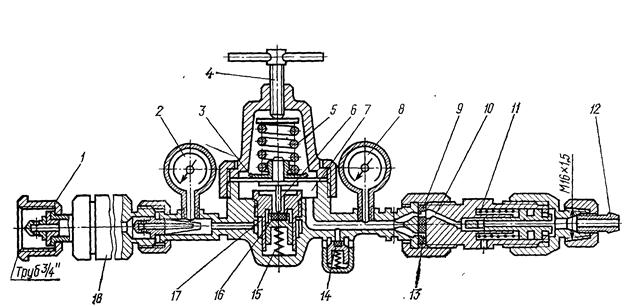

При сварке в среде аргона применяют редукторы АР-10, АР-40 или АР-150. При сварке в углекислом газе или в его смесях используют редукторы обратного действия, одновременно являющиеся расходомерами (рис. 90),—У-30 и ДЗД-1-59М. Возможно применение также обычных кислородных редукторов, например РК-53, РКД-8-61 и др.

Подогреватель (рис. 8) предназначен для подогрева углекислого газа, поступающего из баллона в редуктор, с целью предотвращения замерзания редуктора. При большом расходе углекислого газа (вследствие поглощения теплоты при испарении жидкого углекислого газа) температура газа понижается, что может привести к замерзанию имеющейся в нем влаги и закупорке каналов редуктора.

Подогреватель используют при сварке в углекислом газе. Он состоит из корпуса 1, трубки-змеевика 3, по которой проходит углекислый газ, кожуха 2, теплоизоляции 4 и нагревательного элемента 5 из хромоникелевой проволоки, расположенного внутри змеевика. Подогреватель крепят к баллону накидной гайкой 6. Питание его осуществляют постоянным током напряжением 20 В или переменным током напряжением 36 В. Провода от шкафа управления присоединяют к зажимам 7.

Осушитель, применяемый при использовании влажного углекислого газа для поглощения из него влаги, может быть высокого и низкого давления.

Осушитель высокого давления, устанавливаемый до понижающего редуктора, имеет малые размеры и требует частой замены влагопоглотителя, что неудобно в работе.

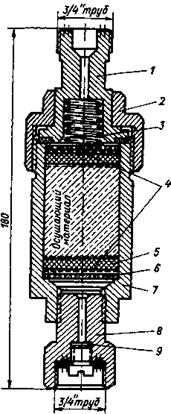

Предредукторный осушитель газа (рис. 9) служит для поглощения влаги, содержащейся в газе, и устанавливается после подогревателя газа. Он состоит из корпуса 7, в который сверху и снизу вставлены сетчатые шайбы 4. С внутренней стороны корпуса перед шайбами установлены фильтры 5 из стекловаты. Внутренняя часть корпуса заполнена осушителем. В качестве поглотителя влаги используется обезвоженный медный купорос CuSO4 · 5НдО или силикагель марки ШСМ. Перед заполнением осушителя купорос или силикагель необходимо прокалить в течение 2 часов при температуре 200° С. С помощью гайки 2 втулка 1 через пружину 3 сжимает массу осушителя до полного уплотнения.

Осушитель рассчитан на осушку 30-35 м3 (т. е 4-6 баллонов) углекислого газа при одной зарядке.

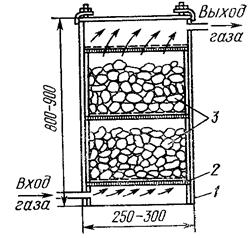

Осушитель низкого давления (рис. 10), имеющий значительные размеры, устанавливают после понижающего редуктора; он не требует частой замены влагопоглотителя. Осушители низкого давления целесообразно применять главным образом при централизованной газовой разводке.

В качестве поглотителя используют силикагель или алюмогликоль, реже — медный купорос и хлористый кальций. Силикагель и медный купорос, насыщенные влагой, поддаются восстановлению путем прокаливания при 250—300 °С.

Расходомеры предназначены для измерения расхода защитного газа. Они могут быть поплавкового и дроссельного типов. Расходомер поплавкового типа—ротаметр (рис. 11,а) — состоит из стеклянной трубки1 с коническим отверстием. Трубка располагается вертикально, широким концом отверстия вверх. Внутри трубки находится легкий поплавок 2, который может свободно в ней перемещаться. При прохождении снизу вверх газ будет поднимать поплавок до тех пор, пока зазор между ним и стенкой трубки не достигнет величины, при которой напор струи газа уравновешивает массу поплавка. Чем больше расход газа и его плотность, тем выше поднимается поплавок. Ротаметр снабжен шкалой 5, тарированной по расходу воздуха. Для пересчета на расход защитных газов пользуются графиками. Общий вид ротаметра РС-3 показан на рис. 11,б.

Расходомер дроссельного типа (рис. 11,б) построен на принципе измерения перепада давления на участках до и после дросселирующей диафрагмы 3 (P1 и P2), который зависит от расхода газа и замеряется манометрами 4. О примерном расходе защитного газа можно судить также по показанию манометра низкого давления газового редуктора. Для этого на выходе редуктора устанавливают дроссельную шайбу (дюзу) с небольшим калиброванным отверстием. Скорость истечения газа через его отверстие, а, следовательно, и расход газа будут пропорциональны давлению газа в рабочей камере. Этот принцип использован в редукторе У-30, где манометр 8 (см. рис. 7) показывает непосредственно расход газа, а не давление в рабочей камере. С этой целью редуктор снабжен двумя дюзами 9 и 13 с калиброванными отверстиями разных диаметров. Поворотом корпуса клапана 11 предельного давления против соответствующей дюзы устанавливают канал 10, каждому положению которого соответствует деление шкалы на манометре 8.

Смесители предназначены для получения смесей газов CO2+O2 и CO2+Ar+ O2. Постовой смеситель УКП-1-71 для получения смеси газов CO2+ O2, отбираемых из баллонов, и автоматического поддержания постоянным заданного состава и расхода газовой смеси состоит из регулятора давления с редуктором ДКП-1-65 и узла смешения газов. Изменяют, состав смеси, заменой дюз. Рамповый смеситель УКР-1-72 позволяет получить смесь CO2+ O2 при отборе кислорода от рампы баллонов, а углекислого газа — от изотермической емкости, предназначенной для сжиженного переохлажденного диоксида углерода. Смеситель обеспечивает питание газом 10—50 сварочных постов.

Газовый клапан, используемый для экономии защитного газа, следует устанавливать по возможности ближе к сварочной горелке; иногда его встраивают в ее ручку. Наибольшее распространение получили электромагнитные газовые клапаны. Газовый клапан следует включать так, чтобы была обеспечена предварительная (до зажигания дуги) подача защитного газа, и выключать — после обрыва дуги и полного затвердевания кратера шва.

Перепускную рампу применяют для подачи в сварочный цех защитного газа при значительном его расходе. Она состоит из двух групп поочередно подключаемых баллонов, коллектора с газовой аппаратурой и трубопровода, по которому защитный газ подается к сварочным постам. Трубопроводы для подачи углекислого газа и его смесей окрашивают в черный цвет.

Оборудование для сварки в защитных газах

Оборудование для ручной сварки в защитном газе

Основным инструментом для ручной дуговой сварки в защитном газе является газоэлектрическая горелка, подключаемая электрическим проводом к источнику сварочного тока и шлангом к аппаратуре для подачи защитного газа. Схема газоэлектрической горелки для ручной дуговой сварки неплавящимся электродом в защитном газе представлена на рисунке 20.

Рисунок 20 — Схема газоэлектрической горелки АГНИ-25 для сварки неплавящимся

Оборудование для механизированной сварки в защитном газе

Неплавящийся вольфрамовый электрод 1 установлен по оси сменного керамического сопла 2 и закреплен цангой 3. Рабочий конец электрода имеет коническую форму, приобретаемую в процессе заточки. Обратный конец электрода защищается колпачком 4. Корпус горелки 5 снабжен кнопкой 6 для включения сварочного тока. Рукоятка корпуса охлаждается проточной водой. К рукоятке присоединены трубки для подвода и отвода охлаждающей воды 7, трубка для подачи защитного газа 8 и электрический кабель цепи управления 9. Предусмотрено охлаждение сварочного провода 10, проложенного внутри трубки отвода охлаждающей воды.

В комплект газоэлектрической горелки АГНИ-25 входят сменные цанги для установки электродов диаметром 2, 3, 4, 5 и 6 мм, а также сменные сопла с внутренним диаметром 12.5, 16 и 20 мм. Максимальный сварочный ток равен 500 А для постоянного и 400 А для переменного.

Сварка неплавящимся электродом выполняется на минимально короткой дуге от 1,5 до 3 мм. Электрод устанавливается в газоэлектрической горелке с учетом обеспечения надежной защиты зоны сварки. Вылет электрода от торца сопла при сварке стыковых швов должен быть от 3 до 5 мм, при сварке угловых швов — от 5 до 8 мм.

Вольфрамовые электроды выпускаются по ГОСТ 23949-80 [9] под марками:

- — ЭВЧ — из чистого вольфрама;

- — ЭВТ-15 — из вольфрама с присадками двуокиси тория около 2 %;

- — ЭВЛ — из вольфрама с присадками оксида лантана около 2 %;

- — ЭВИ-1, ЭВИ-2, ЭВИ-3 — из вольфрама, легированного оксидом иттрия в количестве от 1,5 до 3,5 %.

Чистый вольфрам имеет высокий уровень энергии выхода электрона, вследствие чего затрудняется возбуждение дуги и повышается температура электрода. В результате увеличивается интенсивность износа и сокращается срок службы электрода. Электроды марки ЭВЧ рекомендуется использовать для сварки переменным током,

Вольфрамовые электроды, легированные двуокисью тория, имеет низкую энергию выхода электрона, имеют высокую стойкость даже при сварке на предельных токах. Электроды марки ЭВТ-15 используются для сварки постоянным током. Торий относится к слаборадиоактивным элементам, поэтому при заточке электродов из торированного вольфрама необходимы меры предосторожности и защита органов дыхания от пыли. При сварке торий выделяется в воздух, но в значительно меньшем количестве.

Вольфрамовые электроды с присадками оксида лантана самую низкую температуру рабочего конца благодаря малой энергии выхода электрона, что способствует увеличению срока службы. Они используются для сварки постоянным и переменным током. Перегрузки по току приводят к снижению стойкости этих электродов по сравнению с электродами из торированного вольфрама.

Вольфрамовые электроды, легированные оксидом иттрия, выдерживают большие токи, не загрязняют металл шва вольфрамом. Используются для сварки особо ответственных соединений постоянным током.

При сварке вольфрамовым электродом питание дуги осуществляется постоянным током прямой полярности, или переменным током. При прямой полярности сварочного тока температура катодного пятна на электроде ниже температуры плавления вольфрама, что обеспечивает достаточно большую стойкость электрода. Вместе с тем при сварке алюминиевых, бериллиевых, магниевых сплавов желательно включение обратной полярности для очистки свариваемых поверхностей и разрушения тугоплавких оксидных пленок за счет ионной бомбардировки. Но при этом вольфрамовый электрод становится анодом, а температура анодного пятна превышает 4000 °С, что приводит к плавлению вольфрама и быстрому износу электрода. Питание дуги переменным током позволяет снизить температуру электрода при частичном сохранении эффекта катодного распыления свариваемых поверхностей положительными ионами.

Диаметр неплавящегося электрода и величина сварочного тока выбирается в зависимости от толщины свариваемого металла (таблица 29)

Таблица 29 — Выбор диаметра неплавящегося вольфрамового электрода

Толщина металла, мм

Сварочный ток, А

при сварке сталей и жаропрочных сплавов

при сварке цветных сплавов

Современные сварочные аппараты для сварки неплавящимся электродом в защитном газе снабжаются следующими функциями:

- — продувка газового тракта в течение заданного времени с последующим включением выходного напряжения;

- — бесконтактное возбуждение сварочной дуги;

- — осуществление сварки с регулируемым начальным током;

- — регулирование времени плавного нарастания тока в начале сварки продолжительностью до 10 с;

- — плавное регулирование величины сварочного тока;

- — импульсный режим сварки с заданием длительности импульсов и величины сварочного тока;

- — регулирование плавного снижения тока в конце сварки для заварки кратера в течение заданного времени до 30 с;

- — дистанционное управление величиной сварочного тока с помощью подключаемого выносного пульта.

Основные характеристики аппаратов для сварки неплавящимся электродом в защитном газе представлены в таблице 30.

Таблица 30 — Технические характеристики аппаратов для сварки неплавящимся электродом в защитном газе

Напряжение питающей сети, В

Род сварочного тока

Номинальный сварочный ток, А

Продолжение таблицы 30

Номинальный режим работы (ПН), %

Пределы регулирования сварочного тока, А

Напряжение холостого хода, В

Рабочее напряжение, В

4.3.2 Оборудование для механизированной сварки в защитном газе Механизированная сварка в защитном газе выполняется плавящимся электродом и заключается в том, что газоэлектрическая горелка перемещается вдоль шва вручную, а сварочная проволока, являющаяся плавящимся электродом и присадочным металлом, подается в зону сварки через сопло горелки специальным устройством с регулируемой скоростью. Для механизированной сварки применяются сварочные автоматы шлангового типа (рисунок 21).

Основным элементом полуавтомата является устройство подачи сварочной проволоки, соединенное с газоэлектрической горелкой гибким шлангом. Шланги для сварки на малых токах представляют собой резиновую трубку, в которой размещены канал для сварочной проволоки, токоведущий провод, провода от кнопки «Пуск» на горелке, трубка для подачи защитного газа.

Рисунок 21 — Схема шлангового полуавтомата для сварки в защитном газе

Канал для подачи стальной сварочной проволоки изготавливается из стальной пружинной проволоки, для подачи алюминиевой сварочной проволоки — из фторопластовой трубки.

Шланги для сварки на токах более 300 А для повышения гибкости делают составными из нескольких параллельных трубок, связанных бандажами. В сварочных полуавтоматах с водоохлаждаемой газоэлектрической горелкой токоведущий провод помещается в трубке для отвода охлаждающей жидкости, что позволяет уменьшить поперечное сечение провода.

Схема газоэлектрической горелки для сварки плавящимся электродом в защитном газе представлена на рисунке 22, технические характеристики унифицированных газоэлектрических горелок приведены в таблице 31.

Рисунок 22 — Схема газоэлектрической горелки для сварки плавящимся электродом

в защитном газе

Таблица 31 — Технические характеристики унифицированных газоэлектрических

горелок для шланговых полуавтоматов

Номинальный сварочный ток, А

Диаметр электродной проволоки, мм

Устройство подачи сварочной проволоки к горелке по каналу шланга состоит из электродвигателя постоянного или переменного тока, редуктора и роликов, сжимающих и протягивающих проволоку. Существует три вида устройств, отличающихся по конструкции и по способу продвижения проволоки.

Толкающий механизм располагается в корпусе сварочной установки или в отдельном корпусе, к которому присоединяется гибкий шланг. Такая конструкция не утяжеляет горелку, поэтому применяется наиболее часто, однако могут возникать трудности при проталкивании тонкой проволоки из мягкого металла.

Тянущий механизм размещается непосредственно в рабочей горелке и осуществляет протягивание проволоки по каналу шланга независимо от ее жесткости. Недостатком такой конструкции является увеличение массы горелки.

Комбинированная схема механизма подачи, оснащенная толкающим и тянущим приводом, применяется в редких случаях.

В соответствии с ГОСТ 18130-79 [20] длина проводов и шлангов между механизмом подачи электродной проволоки толкающего типа и горелкой должна быть не менее:

- — для стальной проволоки диаметром до 1,0 мм — 1,5 м; от 1,0 до 1,4 мм — 2,5 м; от 1,4 до 3,0 мм — 3,0 м;

- — для проволоки из алюминия и алюминиевых сплавов всех диаметров — 1,5 м;

- — для проволоки всех видов и диаметров в полуавтоматах с подающими устройствами ранцевого типа — 0,8 м.

Для механизмов тянуще-толкающего типа длина проводов и шлангов до горелки должна быть не менее 6 м.

Управление механизмом и регулирование скорости подачи проволоки осуществляется электронным устройством. Системы управления современных сварочных полуавтоматов обеспечивают выполнение следующих функций:

- — непрерывную подачу проволоки при сварке протяженных швов и подачу в режиме сварки короткими швами;

- — плавную регулировку и стабилизацию скорости подачи проволоки;

- — продувку горелки газом перед возбуждением дуги и после ее выключения;

— хранение в памяти нескольких программ сварочных режимов.

Технические характеристики сварочных полуавтоматов для сварки в защитном газе представлены в таблице 32.

Таблица 32 — Технические характеристики полуавтоматов для сварки в защитном газе

Оборудование для сварки в среде защитных газов

Электродуговая сварка в среде защитных газов находит все более широкое применение в промышленности.

В последние годы ленинградскими новаторами-сварщиками разработано множество конструкций оборудования, сварочных горелок и приспособлений, обеспечивающих повышение производительности и качества сварки, снижение расходов дефицитного вольфрама, экономию защитного газа и улучшение условий труда.

Ниже приводятся наиболее интересные разработки, внедренные в производство.

Новаторами завода «Электрик» предложен ряд полуавтоматов, собираемых из унифицированных узлов. Один из полуавтоматов приведен ниже.

Сварочный полуавтомат ПДГ-502 (рис. 25), разработанный новаторами С. А. Голубьевой и А. А. Ляховым, предназначен для сварки деталей в среде углекислого газа стальным плавящимся электродом при различных пространственных положениях свариваемого стыка. Полуавтомат состоит из Сварочного выпрямителя ВДУ-504-1, пульта управления, подающего механизма, газовой аппаратуры и сварочных горелок.

Полуавтомат надежен в работе и позволяет осуществлять сварку с высокой производительностью.

Номинальное напряжение питающей сети, В . 220 и 380

Номинальный сварочный ток при ПВ 60%, А . 500

Пределы регулирования сварочного тока, А 100—500

Скорость подачи электродной проволоки, м/ч 120—1200

Диаметр электродной проволоки, мм . . 1,2—2

Расход защитного газа, л/ч. 600—1500

Расход охлаждающей воды, л/ч. 100—200

Масса, кг:

сварочной горелки на 500 А. 1,2

сварочной горелки на 315 А. 0,8

подающего механизма. 13

пульта управления. 1

Годовой экономический эффект от внедрения полуавтомата составляет 2,2 тыс. рублей.

Тиристорный инвертор «Импульс-3А» для сварки алюминия и его сплавов. Аргоно-дуговая сварка алюминия и его сплавов неплавящимся (вольфрамовым) электродом обычно осуществляется с помощью промышленных установок на переменном токе с частотой 50 Гц, при котором в процессе сварки при обратной полярности (минус на основном металле и плюс на электроде) происходит разрушение окисной пленки.

В процессе сварки применяют специальные устройства— осцилляторы или генераторы синхронных импульсов со сложной электрической схемой, обеспечивающие повторное зажигание дуги при переходе тока и напряжения через ноль.

Тиристорный инвертор «Импульс-ЗА», разработан ный новатором Н. Т. Мельниченко, устраняет подо статки существующих установок. Особенностью данного инвертора является то, что он преобразует постоянный сварочный ток в переменный с импульсами прямоугольной формы. Этим достигается высокая стабильность горения дуги, так как время перехода тока и напряжения через ноль в инверторе соизмеримо с временем деионизации заряженных частиц в столбе дуги. Стабилизации дуги способствует форсирующий импульс от перезарядки коммутирующей емкости, который находится в начале каждого полупериода.

Рис. 25. Сварочный полуавтомат ПДГ-502.

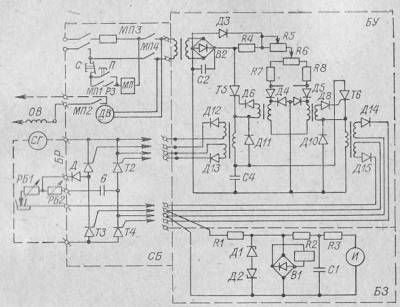

Рис. 26. Электрическая схема тиристорного инвертора.

При отсутствии дуги напряжение форсирующих импульсов равно 100— 150 В, что облегчает также зажигание дуги.

Инвертор обеспечивает раздельное регулирование длительности и амплитуды полупериодов обеих полярностей. При сварке металла большой толщины (до 20 мм) относительное содержание в металле шва окисных пленок невелико, поэтому длительность и амплитуду тока прямой полярности увеличивают. Если же необходимо сваривать тонкий металл, то увеличивают длительность полупериода обратной полярности. Регулированием амплитуды тока обратной полярности достигается уменьшение степени плавления вольфрамового электрода.

Тиристорный инвертор, электрическая схема которого показана на рис. 26, состоит из трех блоков: силового (СБ), защиты (БЗ) и управления (БУ).

Силовой блок включает в себя инвертор на четырех тиристорах (Т1—Т4), систему охлаждения и пуска. Питание инвертор получает от сварочного генератора постоянного тока.

Принцип работы инвертора построен на одновременном попарном включении тиристоров Т1 и Т4 или Т2 и ТЗ. Гашение токопроводящих тиристоров производится при помощи батареи конденсаторов (С=160Х Х9 мкФ), включающейся навстречу проводящим тиристорам. Емкость способствует также ускоренному переходу сварочного тока через ноль.

Блок защиты предохраняет тиристоры от перегрузки. Это достигается тем, что БЗ контролирует импульсы тока перезаряда коммутирующей емкости и отключает цепь возбуждения сварочного агрегата при их прекращении.

Блок БУ осуществляет поочередное открытие и закрытие тиристоров Т1, Т4 и Т2, ТЗ с регулируемой частотой переключения и длительностью включенного состояния.

Схема БУ представляет собой генератор импульсов на тиристорах и динисторах. Раздельное регулирование амплитуд импульсов прямой и обратной полярности достигается при помощи балластных реостатов тип РБ300, при этом силу сварочного тока рекомендуется регулировать, не снижая напряжения генератора.

Для регулировки режима,- при котором происходит хорошее разрушение окисной пленки и предотвращается плавление электрода, на передней панели предусмотрена ручка «Баланс».

Регулирование частоты изменения полярности типа сварочной дуги производится ручкой «Частота».

Ток коммутации, А. . 250

Регулируемая частота, Гц. 7—24

Длительность переключения полярности, мкс. 0,5

Потребляемая мощность, кВт. 0,5

Габаритные размеры, мм. 300×6^0x430

Масса, кг. 40

Тиристорный инвертор «Импульс-ЗА» может быть эффективно использован также при сварке черных металлов, особенно для получения вертикальных и потолочных швов.

Передвижная установка УРС-62А для сварки алюминия. Сварка алюминиевых конструкций в полевых условиях требует применения простых и надежных в эксплуатации установок. Этими качествами обладает передвижная установка УРС-62А, автором которой является Н. Т. Мельниченко.

Рис. 27. Принципиальная электрическая схема передвижной установки УРС-62А.

Установка выполнена в виде одноосного автоприцепа с подрессоренной рамой. На раме размещено сварочное оборудование: электроприборы, система охлаждения горелки, газовая система и приборы контроля. Имеются отсеки для хранения ацетона, проволоки, вольфрама, едкого натра, азотной кислоты и т. п. Сварочный и управляющий кабели вместе с газовым шлангом находятся на кронштейнах в специальном отсеке.

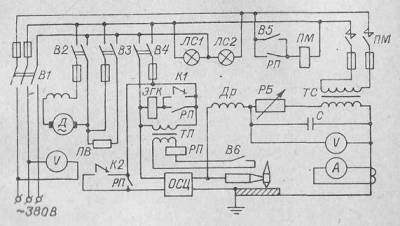

Принципиальная электрическая схема установки показана на рис. 27. Установка питается от сети переменного тока 380 В и включается установочным автоматом В1 типа АЗ 124, имеющим тепловую защиту. В установке использованы сварочный трансформатор типа СТЭ-34 без регулятора тока, балластный реостат РБ-300, осциллятор типа ОСПЗ’2М и приборы управления и контроля.

Особенностью установки является то, что осциллятор размещен в специальном переносном ящике на расстоянии 1,5—2 м от аргоно-дуговой горелки. Это дало возможность увеличить длину сварочных проводов до 40 м без потери характеристики осциллятора, что особенно важно в полевых условиях монтажа.

Рис. 28. Схема модернизации электрических цепей выпрямителей ВД-301 и ВКС-500.

В установке применена горелка АР

9, в которой металлическое сопло заменено керамическим, снят газовый клапан и установлен тумблер В6 дистанционного управления.

При включении тумблера В6 срабатывает реле РП, питающееся напряжением 46 В от маломощного трансформатора 777, и через пускатель ПМ включаются сварочный трансформатор ТС, осциллятор и. электрогазовый клапан ЭГК, расположенный в системе подачи защитного газа. Эта система включает в себя баллон с аргоном, редуктор, клапан ЭГК, ротаметр, ресивер емкостью 2 л, регулировочный вентиль и резиновые шланги. Система обеспечивает поступление аргона в горелку в зависимости от длины шланга в течение 8—15 с. С целью сокращения времени поступления газа в зону сварки тем же автором разработана новая конструкция горелки (см. рис. 38).

Модернизация источников постоянного тока при сварке титана. Чтобы обеспечить надежную защиту сварных швов от окисления при сварке титана, необходимо после отключения горения дуги еще некоторое время подавать защитный газ в зону нагретого шва. Это можно осуществить в том случае, если гашение дуги производить не отрывом электрода, а отключением тока с помощью контакторов. Однако такими контакторами снабжены лишь специальные посты для сварки титана типа ПРС-ЗМ.

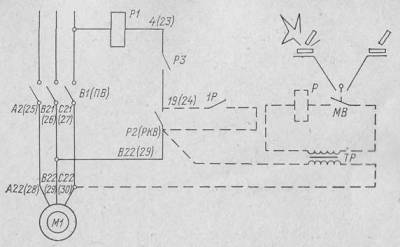

В сварочной лаборатории треста «Союзпромбуммонтаж» разработаны и внедрены модернизированные электрические схемы промышленных сварочных выпрямителей ВД-301, ВКС-500, ВДУ-504 и ВД-502, а также сварочных преобразователей ПСО-500, ПСУ500 и ПСО-ЗОО для сварки труб и других изделий из титана.

Модернизация электрической схемы для выпрямителей ВД-301 и ВКС-500 показана на рис. 28 (пунктирные линии); присоединительные концы для схемы выпрямителя ВД-301 указаны в скобках. При модернизации изолируют подвижные элементы контакторов ветрового реле Р2 (РКВ), а неподвижные элементы ветрового реле 19 (24) и В22 (29) выводят на нормально разомкнутые контакты дополнительного реле 1Р на напряжение 36 В. Реле запитывают от дополнительно встроенного трансформатора ТР напряжением 380/36 В мощностью 0,26 кВт. Цепь вторичной обмотки трансформатора и реле Р замкнуты через микровыключатель MB.

Работа электрической схемы происходит следующим образом. При замыкании кнопки микровыключателя MB замыкаются цепь катушки реле Р и нормально разомкнутые контактные реле 1Р, при этом запитывается катушка пускателя Р1, благодаря чему происходит замыкание силовых контактов контактора 1Р, и в сварочной цепи выпрямителя появляется напряжение, необходимое для возбуждения сварочной дуги. Так как кнопка микровыключателя MB размещена на рукоятке сварочной горелки, то при ее размыкании происходит отключение электрической цепи возбуждения сварочной дуги и прекращение ее горения,, без отрыва электрода от изделия.

Рис. 30. Схема модернизации электрической цепи выпрямителя ВД-502.

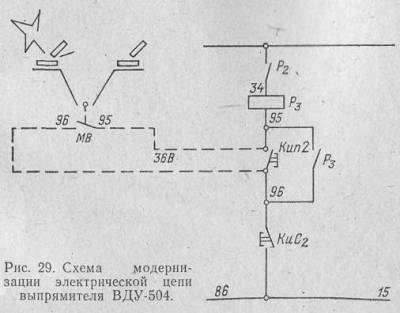

Модернизация электрической схемы сварочного выпрямителя ВДУ-504 показана на рис. 29. В схеме контактные клеммы 95 и 96 кнопки включения КиП2 выпрямителя, расположенные на пульте управления, выведены на микровыключатель MB, а контакты блокировочного устройства заизолированы. При замыкании и размыкании кнопки микровыключателя МБ происходит включение и отключение электрической цепи возбуждения сварочной дуги при постоянно работающем вентиляторе.

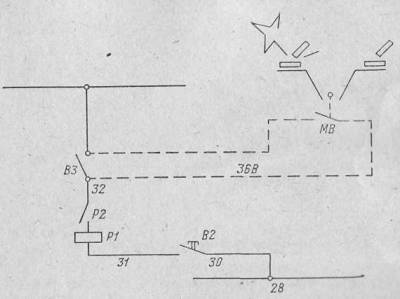

В электрической схеме выпрямителя ВД-502 (рис. 30) концы тумблера ВЗ выведены на микровыключатель MB, которым и производится управление работой выпрямителя при выключенном ВЗ. Вентилятор, как и в ранее описанных устройствах, работает независимо от положения кнопки MB.

Рис 31. Схема модернизации электрической цепи сварочных преобразователей ПС0500, ПСУ-500 и ПСУ-30.

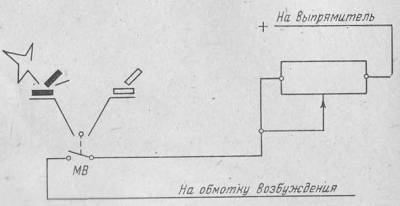

Схема подключения преобразователей ПС0500, ПСУ-500 и ПСУ-300 при использовании их при сварке титана показана на рис. 31. Отключение и включение напряжения в сварочной цепи достигается за счет отсоединения провода от подвижного контакта реостата обмотки возбуждения. Для этого к одной клемме микровыключателя MB на сварочной горелке присоединен провод обмотки возбуждения, а к другой — провод к реостату, при этом независимо от положения кнопки микровыключателя вращение системы двигатель — генератор происходит непрерывно и прекращается только после отключения пакетного выключателя.

Полуавтоматическая сварка

Полуавтоматическая сварка — механизированная дуговая сварка металлическим плавящимся электродом (проволокой) в среде защитных газов. Способ также известен как MIG/MAG сварка. В зависимости от типа используемого защитного газа различают сварку в инертных газах (MIG) и активных (MAG). В качестве активных газов преимущественно используют сварку в среде углекислого газа. В отличии от ручной дуговой сварки покрытыми электродами при механизированной сварке подача электрода в зону сварки выполняется с помощью механизмов, а сварщик перемещает горелку вдоль оси шва и выполняет колебательные движения электродом по необходимости.

Рис. 1. 1 – горелка, 2 – сопло, 3 – токоподводящий наконечник, 4 – электродная проволока, 5 – дуга, 6 – шов, 7 – ванна, 8 – основной металл, 9 – капля металла, 10 – газовая защита.

Сущность метода и общие принципы полуавтоматической сварки

Механизированная сварка, как и другие виды дуговой сварки, осуществляет за счет большей тепловой энергии сварочной дуги сконцентрированной в месте ее горения. Температура дуги больше температуры плавления металлов, поэтому под ее воздействием кромки сварного изделия плавятся, образуя сварочную ванну из жидкого металла. Дуги при этом горит между основным металлом и сварочной проволокой, которая выполняет функции подвода дуги к зоне сварки и является присадочным металлом для заполнения зазора между кромками.

Сварочная проволока с кассеты непрерывно подается в зону сварки при помощи подающего механизма, который проталкивает ее по каналу в рукаве к соплу сварочной горелки.

Сварочная дуга, расплавленный металл, конец сварочной проволоки, околошовная зона находятся под защитой газа, выходящего с горелки. Для получения более качественного шва, иногда выполняют подачу защитного газа дополнительно с обратной стороны шва.

В отличии от ручной сварки, отсутствие покрытых электродов позволяет механизировать процесс или полностью автоматизировать.

Оборудование для полуавтоматической сварки

В комплект оборудования для механизированной сварки входят источник питания сварочной дуги, подающий механизм, газовое оборудование, горелка. Для повышения производительности и избежания перегрева горелки при серийном производстве могут использоваться системы охлаждения.

Источники питания сварочной дуги

Для сварки в среде защитных газов изготавливают источники питания с жесткими внешними вольт-амперными характеристиками. Сварка производится на источниках постоянного тока — сварочные выпрямители, преобразователи, инверторы или специальные установки, содержащие в себе источник питания и подающий механизм, а также блок управления. Источники питания переменного тока практически не используются.

Многопостовые источники питания

Для организации работы в цехах на производстве со стационарными сварочными постами целесообразно использовать многопостовые источники питания. Для этих целей можно использовать преобразователи и выпрямители. Существует две схемы организации многопостовой сварки.

Первая схема используется когда сварка производиться одинаковыми режимами на каждом посте с частыми замыканиями сварочной цепи (возбуждение дуги). При такой схеме в цепь каждого сварочного поста включают дроссель, который способствует снижению влияния постов друг на друга при одновременной работе.

Вторая схема может быть использована для регулирования режимов сварки индивидуально на каждом посте с минимальным влиянием постов друг на друга. В таком случае напряжение холостого хода многопостового источника питания устанавливают на максимум, а снижение силы тока (регулирование) выполняется с помощью балластного реостата на каждом посте.

Механизмы подачи проволоки

Механизмы подачи проволоки используются для стабильной подачи проволоки и регулирования скорости подачи в сварочную горелку. Обычно подающий механизм состоит из электродвигателя, редуктора, тормозящего устройства, подающих и прижимных роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа.

В зависимости от числа роликов различают двухроликовые и четырехроликовые подающие механизмы. Последние более надежные и рекомендуется использовать для проволоки большего сечения или при сварке порошковой проволокой.

Для увеличения радиуса проведения сварочных работ и обеспечения стабильной подачи сварочной проволоки могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ от 10 до 20 метров. Промежуточные механизмы синхронизируются с основным что позволяет значительно удалятся от источника питания или полуавтомата и газового оборудования.

Механизмы подачи проволоки

Механизмы подачи проволоки используются для стабильной подачи проволоки и регулирования скорости подачи в сварочную горелку. Обычно подающий механизм состоит из электродвигателя, редуктора, тормозящего устройства, подающих и прижимных роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа.

В зависимости от числа роликов различают двухроликовые и четырехроликовые подающие механизмы. Последние более надежные и рекомендуется использовать для проволоки большего сечения или при сварке порошковой проволокой.

Для увеличения радиуса проведения сварочных работ и обеспечения стабильной подачи сварочной проволоки могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ от 10 до 20 метров. Промежуточные механизмы синхронизируются с основным что позволяет значительно удалятся от источника питания или полуавтомата и газового оборудования.

Сварочные полуавтоматы

Сварочные полуавтоматы — специальные установки для механизированной сварки в среде защитных газов содержащие в себе источник питания, подающий механизм, горелку и блок управления процессом. Дополнительно полуавтомат может иметь дистанционный пульт управления, включать схемы позволяющие выполнять сварку в импульсно-дуговом режиме и т.д.

Сегодня чаще используется схема сварки от сварочного полуавтомата, чем источник питания + подающий механизм.

Сварочная горелка

Выполняет несколько функций, среди которых: направление проволоки в зону сварки, подвод тока к сварочной проволоке, подача защитного газа, управление процессом при помощи кнопки управления. Все это возможно благодаря использованию специального шланга внутри которого находится сразу несколько элементов — сварочные кабеля, управляющие провода, спиралеобразный канал для направления проволоки, трубка для подачи газа, а иногда и для подачи воды.

Газовое оборудование для полуавтоматической сварки

В состав газового оборудования для сварки полуавтоматом входят: баллон, редуктор, ротаметр, подогреватель, осушитель, смеситель газов, рукава (шланги).