Что такое плазменная сварка косвенного действия?

Что такое плазменная сварка и какое оборудование применяется

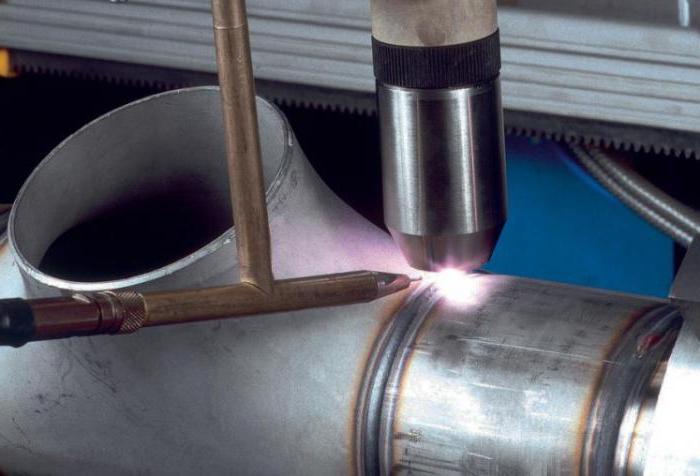

Область применения плазменной сварки обширная. Таким оборудованием варят фольгу и толстый металл. На прилавках появляется оборудование для промышленного и бытового назначения. Иногда плазменную сварку путают с аргоновой. Аппараты внешне схожи. У методов много общего, но есть принципиальные различия. О них пойдет речь.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Устройство и принцип работы

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

- микроплазменная проводится на низких токах, проварка неглубокая, металл не повреждается (ей посвящен отдельный раздел);

- сварка на средних токах, до 25А, соединяют детали от 3 мм и выше;

- работа с большим амперажем, до 150 А, способ подходит для варки толстостенных деталей или прошивного сваривания металла.

По механизму воздействия на рабочую зону, выделяют:

- контактную с линейными и прерывистыми швами (всеми разновидностями швов), бывает косвенного и прямого действия;

- импульсную, характеризующуюся большой глубиной прогрева деталей, бывает прямо и обратно полярная;

- точечную – одностороннюю, применяемую для изготовления листовых сэндвичей, правки швов, прихватки деталей.

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

- сначала клемму присоединяют к соплу, чтобы ионизировать проходящий по плазмотрону газ;

- после плазмообразования клемму перебрасывают на свариваемую деталь, происходит пробой дуги на деталь, плазма вырывается из сопла.

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

- воронения – химико-термическая обработка для получения нужного оттенка металла;

- термического оксидирования черных сплавов – образования тугоплавкого диоксида кремния;

- порошкового напыления красителей и защитных составов – создается ровная пленка на поверхности детали;

- закалки – термического упрочнения внутренней структуры сплавов за счет снятия внутренних напряжений.

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Преимущества и недостатки

Основные позитивные моменты плазменного метода:

- доступность – плазмотроном дополняют имеющееся базовое сварочное оборудование;

- из-за высокой температуры в рабочей зоне, под защитной атмосферой образуются однородные по структуре соединения;

- глубина провара контролируется;

- скорость образования швов высокая, снижается объем трудозатрат;

- универсальность – метод применим для любых сплавов, можно варить и резать металл, проводить наплавку порошков.

- стоимость оборудования и работ высокая;

- сложность технологического процесса, необходимы определенные знания и навыки, спецподготовка;

- плазмотрон требует дополнительного ухода, чистки, замены горелки и электрода;

- необходим подвод плазмообразующего газа в плазмотрон;

- нужно охлаждение плазмотрона, чтобы он не выходил из строя;

- большие энергопотери.

Плазменная сварка чаще применяется в промышленных объемах, для индивидуальных работ этот метод слишком затратен.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

- импульсный прямой или обратной полярности;

- разно-полярно импульсный;

- прямой и обратной непрерывной полярности.

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

- устойчивость к вибрациям и ударам из-за однородности молекулярного строения;

- гладкая поверхность, не требующая дополнительной обработки;

- высокая точность, благодаря сфокусированной дуге, удается минимизировать отклонения, так как сварочную ванну в процессе образования шва легко регулировать;

- хорошее сцепление кромок при неглубоком проваре.

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.

Плазменная сварка

Для плазменной дуги характерны крайне высокая температура (до 30000°С) и широкий диапазон регулирования технологических свойств.

По сравнению с аргонодуговой сваркой плазменная сварка отличается более высокой проплавляющей способностью. Это дает ей следующие преимущества:

- повышенную производительность;

- меньшую зону термического влияния;

- более низкие деформации при сварке;

- пониженный расход защитных газов;

- более высокую стабильность горения дуги;

- меньшую чувствительность качества шва от изменения длины дуги (ввиду её неизменной геометрии по длине (рисунок 1).

Рис. 1. Плазменная (сжатая) дуга, горящая на графит

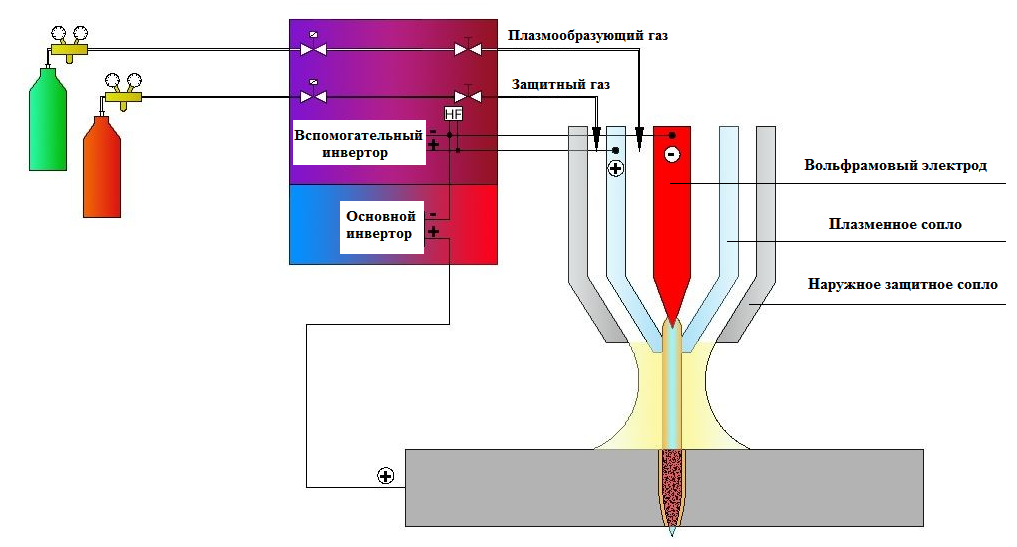

Плазмотроны прямого и косвенного действия

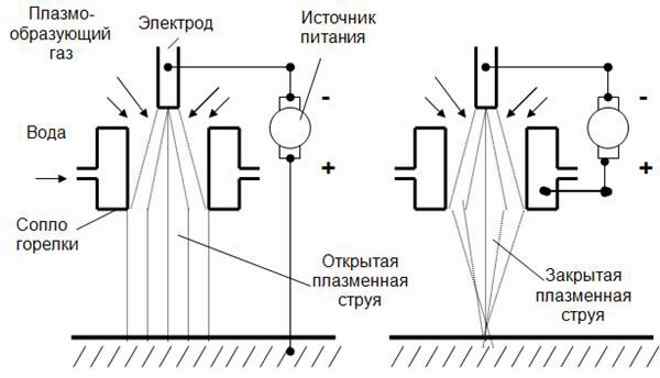

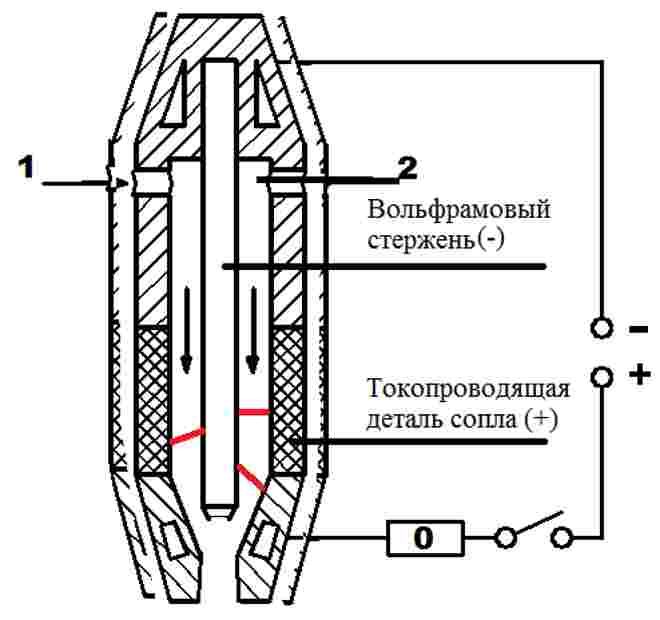

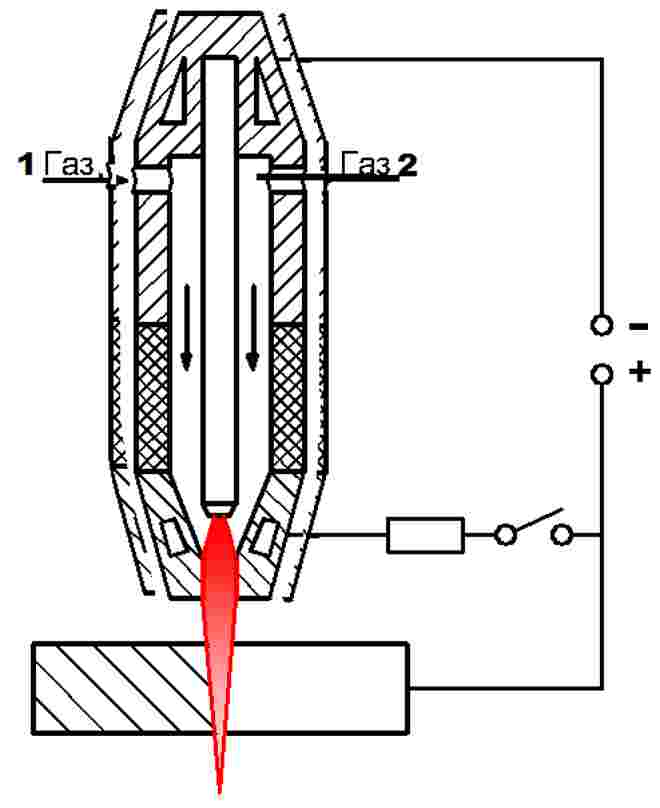

Плазменную дугу получают при помощи устройства под названием плазмотрон. Есть два способа подключения плазмотрона: для генерации дуги прямого действия (рис. 2,а) и для генерации дуги косвенного действия — плазменной струи (рис. 2,б).

Плазмотроны, подключаемые для генерации дуги, называют плазмотронами прямого действия, а для генерации плазменной струи — косвенного действия. Часто плазмотроны косвенного действия конструктивно отличаются от плазмотронов прямого действия системой охлаждения соплового узла плазмотрона. У первых она более эффективна.

Принцип действия и конструкция плазмотронов

В плазмотронах прямого действия плазменная дуга возбуждается между вмонтированным в газовую камеру стержневым — как правило, вольфрамовым — электродом и свариваемым изделием. Сопло электрически нейтрально от электродного (катодного) узла и служит для сжатия и стабилизации дуги.

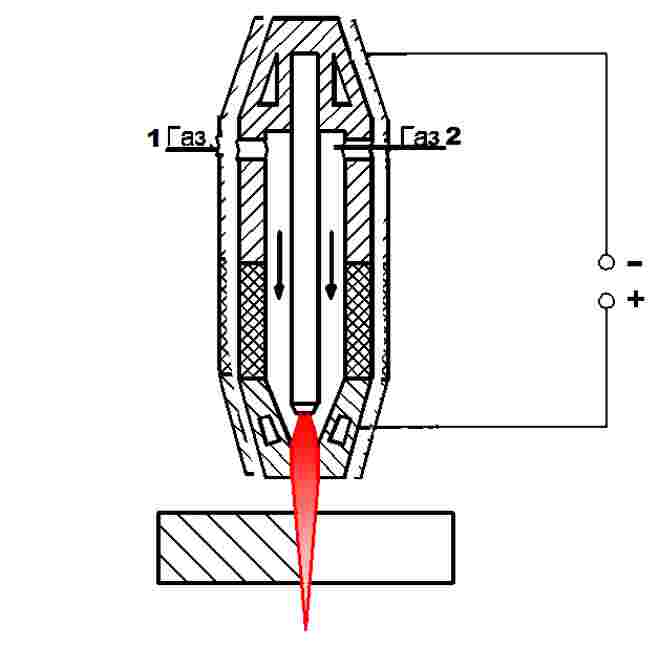

В плазмотронах косвенного действия плазменная дуга создается между электродом и соплом, а поток плазмы выдувает плазменную струю.

Рис. 2. Схемы плазмообразования

Для плазменной сварки металлов обычно применяют плазмотроны с дугой прямого действия.

Сжатие столба дуги происходит следующим образом: рабочий газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла плазмотрона в виде плазменной струи.

Плазменная дуга прямого действия по форме почти цилиндрическая и немного расширяется у поверхности изделия.

Плазменная дуга косвенного действия (струя) по форме представляет собой ярко выраженный конус с вершиной, обращенной к изделию и окруженной факелом.

Слой газа, омывающий столб дуги снаружи, остается относительно холодным, образуя тепловую и электрическую изоляцию между плазменной дугой и каналом сопла. Плотность тока дуги в плазмотронах достигает 100 А/мм2, а температура — 15000–30000 °С.

Особенности дуг прямого и косвенного действия

У плазмотрона с дугой прямого действия плазменная струя совмещена со столбом дуги — в отличие от плазмотрона с дугой косвенного действия. Это значит, что для первого плазмотрона характерна более высокая температура и тепловая мощность.

Процесс возбуждения дуги непосредственно между электродом и изделием осуществить трудно. Поэтому сначала возбуждается дуга между электродом и соплом (дежурная), а когда ее факел касается изделия, происходит автоматическое зажигание основной дуги между электродом и изделием.

Дежурная дуга отключается при устойчивом горении основной дуги. Обычно дежурная дуга питается от того же источника, что и основная, через токоограничивающие сопротивления.

В плазмотронах с дугой прямого действия в изделие вводится дополнительное тепло за счет электронного тока. КПД таких плазмотронов значительно выше, чем у плазмотронов с дугой косвенного действия. Поэтому плазмотроны с дугой прямого действия лучше применять для сварки, резки, наплавки, а плазмотроны с дугой косвенного действия — для напыления, нагрева и т.п.

Плазменная сварка прямого и косвенного действия

С ростом точности деталей, изготавливаемых в промышленности и на частных предприятиях, появляется потребность в новых технологиях сварки и резки металлов. Одним из таких нововведений является плазменная сварка. Несмотря на то, что метод появился относительно недавно, он уже успел получить и занять свою нишу в промышленности и в руках частных лиц. Давайте рассмотрим, что такое технология плазменно дуговой сварки?

Принцип работы плазменной сварки

Во многом, плазменные сварочные аппараты напоминают принцип действия аргонно-дуговых и имеют схожую конструкцию горелки, которая в нашем случае называется – плазмотроном. Процесс образования плазмы происходит именно в горелке (об этом далее).

Плазма – это одно из состояний газа, которое образуется, если пропустить его через дугу. В этот момент происходят сложные химические и физические процессы, газ приобретает особые свойства. Нам, в данном случае интересен тот факт, что температура вырывающейся из сопла плазмы может доходить до 30 тысяч градусов, а это в 6 раз больше самой горячей дуги.

Таким образом, сущностью плазменной сварки является ионизация газа, проходящего под давлением.

В таких условиях происходит резка металла, который расплавляется мгновенно, а часть его просто испаряется. Для сваривания используют более щадящие режимы, а также технологию контроля дуги. Плазменные резаки считаются одними из наиболее точных и эффективных методов резки различных металлов.

Чтобы понять принцип работы плазменной сварки, нужно перейти непосредственно к аппарату. Сама плазменная сварка представляет собой небольшую, весом 5 – 9 кг установку, внутри которой расположился понижающий трансформатор, выпрямитель и набор схем управления. К ней подключается воздушный компрессор (если в сопло подается сжатый воздух) или специальные баллоны с плазмообразующим газом и инертным газом. В качестве газа для создания плазмы используют азот, кислород, аргон, воздух. На выходе устройства имеем горелку с набором газов (для сварки) или один вид газа для резки, а также плюсовую клемму (для прямого вида сварки). Так, как температура работы этого компонента очень высока, внутри горелки имеется жидкостное охлаждение.

Обратите внимание! От эффективности охлаждения горелки будет зависеть не только качество шва, но и долговечность электрода и других компонентов. Сварщик должен внимательно следить не только за ходом сварки, но и за поступлением воды.

Дальнейшее описание технологии приводит нас к двум ее разновидностям:

Плазменная сварка прямого действия

Первый и наиболее распространенный метод плазменной сварки имеет прямое действие дуги на деталь. Сваривание происходит прямой дугой, образующейся между деталью и электродом, однако сам процесс розжига плазмы имеет двухступенчатую схему.

На первом этапе внутренний стержень плазмотрона (изображение ниже) имеет отрицательную полярность, в то время, как ближняя стенка сопла получает положительный заряд из-за замкнутого переключателя (0). Внутри сопла образуются дуги (отмечено красным), которые ионизируют проходящий газ (2) и превращают его в плазму.

Следующий этап – непосредственно сварка, для этого на деталь цепляют плюсовую клемму и подносят работающий плазмотрон. В этот момент изделие имеет лучшую проводимость, поэтому дуги концентрируются на конце вольфрамового электрода, переключатель размыкает внутреннюю цепь плазмотрона и под действием давления, а также естественного расширения газа при превращении в плазму, происходит направленный выплеск энергии. При этом плазменная дуга имеет высокую стабильность, а минимальное разбрызгивание и изоляцию сварного участка обеспечивает инертный газ, проходящий по каналу (1). Газ не только защищает плазменную дугу, но и изолирует сварную ванну.

Плазменная сварка косвенного действия

Механизм плазмообразования в данном случае схож с предыдущим методом. Главное отличие в том, что направленность плазменного потока контролируется не направленностью электрического потока, а давлением газа, созданным системой и внутренним давлением сопла. Здесь помогает тот факт, что при переходе в состояние плазмы газ начинает увеличиваться в объеме до 50 раз, поэтому при возросшем давлении естественным образом стремится вырваться из сопла.

Оба описанных способа имеют место в современном мире, однако прямой метод имеет больше плюсов. Так он гарантирует более стабильную работу на малых силах тока, позволяет меньше расходовать дорогостоящий газ и имеет заметно меньшую степень разбрызгивания.Аналогичным образом происходит резка металла, только без использования инертного газа (1).

Оборудование для плазменной сварки

Современные сварочные плазменные аппараты – это компактные устройства, сравнимые по размерам с аргонно-дуговыми, инверторными или трансформаторными аппаратами. Простейшие модели имеют компактный размер и минимум настроек для удобства пользования. С их помощью можно производить сварку и резку металла.

С ростом цены увеличивается функциональность аппаратов, так в продаже можно найти оборудование, с функцией пайки. Устройства профессионального уровня позволяют проводить операции воронения, термического оксидирования, порошкового напыления и закалки.

Ценовую политику оборудования можно разделить на несколько категорий. К стартовым, относятся устройства мощностью 8 – 12 А. Их стоимость находится в пределах 25 – 40 тысяч рублей, это самые дешевые аппараты, которые можно приобрести и они уже в разы дороже инверторов, полуавтоматов. Некоторые аппараты поддерживают функцию микроплазменной резки, другими словами работы при малых токах от 0.1А.

В средней ценовой категории расположились сварки мощностью 25 – 150А. Они имеют расширенные настройки, позволяют подключать несколько видов газов и нередко имеют расширенный функционал. Стоимость таких аппаратов от 40 до 150 тысяч рублей.

Самые дорогие из неавтоматизированных – сварки мощностью выше 150 А. В их конструкцию заложен практически весь возможный функционал плазменной технологии, но все работы производятся сварщиком. Цена начинается со 100 тысяч и может превышать отметку 1 миллион рублей.

Область применения

Благодаря работе при температурах, доходящих до 30 000 градусов, технология позволяет работать со многими видами металлов: нержавеющая сталь, углеродистая сталь, чугун, медь, латунь, бронза, титан, алюминий и другие. Вместе с высокой точностью работ, это обуславливает такие области использования технологии:

- пищевая промышленность;

- энергетическая сферы;

- химическое производство;

- ювелирное дело;

- машиностроение;

- приборостроение;

- медицинское оборудование;

- изготовление деталей высокой точности.

Преимущества и недостатки метода

Как видно, использование плазмы имеет свои преимущества, но не обошлось и без недостатков. Ниже, мы выделили основные положительные и негативные моменты.

Плюсы

- Высокое качество и скорость работ.

- Контроль глубины провара.

- Доступность технологии частным лицам.

- Безопасность работ.

- В процессе работы не остается отходов.

- Высокая точность резки позволяет дополнительно не обрабатывать кромки.

Основной положительный момент технологии – ее незаменимость. Большая часть работ может быть выполнены и другими методами, но когда речь идет о лучшей скорости, качестве и удобстве сварки, мы неизбежно приходим к плазменному методу.

Недостатки

- Дорогие аппараты и высокая стоимость работ.

- Высокие требования к квалификации сварщика.

- Необходимость качественного охлаждения из-за высоких температурных потерь.

Главный минус технологии – ее сложность. Чтобы обучить хорошего специалиста требуется время и деньги, в противном случае метод не сможет принести должных результатов. Это связанно с тем, что в процессе работ важно не только контролировать процесс сварки, но и внимательно следить за охлаждением, поступлением газов и многими другими параметрами.

Заключение

Теперь вы знаете, как работает плазменная сварка. Если стоимость оборудования вас не пугает, то технологию вполне успешно можно использовать для выполнения высокоточных работ в условиях дома или небольшого предприятия. Для создания герметичных швов и изготовления соединений высокой точности, подобные аппараты будут незаменимы, тем более, если мы говорим о промышленных масштабах. Здесь в дело вступают автоматизированные плазменные комплексы, сводящие к минимуму человеческий фактор и погрешность работ.

Принцип работы плазменной сварки, доступные способы

Развитие современной промышленности неразрывно связано с возникновением новых способов обработки и соединения различных материалов. Сварочное дело в этих случаях — одно из наиболее надежных. Технология сварки также развивается и совершенствуется. Одним из молодых и перспективных направлений является плазменная сварка. Этот метод значительно упрощает и облегчает работу, что заслуживает более подробного рассмотрения.

Особенности процесса

Данный способ соединения деталей напоминает аргонодуговую сварку по причине работ с инертными газами. Однако, отличия все же имеются. Например, сварочные работы осуществляются специальным аппаратом — плазмотроном.

Плазмой называют состояние, в которое переходит газ при воздействии электрической дуги. Происходит это все при многотысячных температурах, поэтому главной особенностью сварки плазмой является высокая рабочая температура — от 5 до 30 тысяч градусов. Это позволяет работать с элементами любого состава и габаритов.

Еще одной особенностью плазменной технологии является высокое давление на место соединения. Это происходит за счет цилиндрической формы сварной дуги, которая обеспечивает прогрев и одинаковое распределение мощности по всей поверхности рабочей струи. В обычной сварке это сделать сложнее, так как дуга конической формы и равномерно распределить силу давления и прогрев весьма сложно.

И третья важная особенность работы плазмой — это работа на малых токах. Да, именно плазменная технология позволяет производить сварку, как тонких листов материала, так и в труднодоступных местах.

Указанные особенности делают плазменный метод сварки практически универсальным. Со временем появились виды и разновидности, так как помимо сварочных работ при помощи плазмы легко выполнить и резку металлов.

Плазменная сварка различается по типу обработки, величине тока и способу подключения.

По типу обработки выделяют сварку:

- Дугой, образованной между соединяемыми поверхностями и неплавким электродом.

- Струей, образовавшейся между неплавящимся электродом и наконечником плазмотрона.

Так как работа плазмой возможна при различных токовых величинах, то выделяют:

- микроплазменную обработку — осуществляется при напряжении до 25 ампер;

- работу со средними токами — производится при токе до 150 А;

- взаимодействие с токами свыше 150 ампер.

Плазмотрон и схема горелки определяют тип подключения к источнику тока:

- прямого действия;

- косвенного действия.

Каждый метод уникален и востребован в определенной сфере. Рассмотрим популярные из них.

Микроплазменный способ

Соединение деталей посредством микроплазменной технологии один из самых востребованных методов. Микроплазменная сварка позволяет скреплять тонкостенные детали и трубы, листы металла толщиной до 1,5 мм, и даже используется при производстве ювелирных украшений.

В случае использования этого метода диаметр рабочей струи плазмы не превышает обычно 2 миллиметров. Дуга мощная с высоким тепловым излучением. Газ, используемый при работе, обычно аргон, реже аргон с примесью гелия.

Подключение прямого действия

Помимо тонких работ при помощи микроплазмы схема подключения к источнику тока имеет не меньшее значение.

Этот метод считается основным в сварочных работах. Он осуществляется при помощи плазмы, образовавшейся между электродом и рабочей заготовкой. Дуга возбуждается постепенно, сначала на малом токе образуется дежурная струя, которая после контакта с рабочей поверхностью переходит в дугу прямого действия. Работа может проходить как при переменном, так и при постоянном токе.

Данный способ эффективен при резке металлов и неметаллов, сварки и наплавления. В бытовых условиях прямое действие также востребовано.

В связи с тем, что при прямом воздействии температура рабочей струи очень высока, обязательным условием является контроль нагрева сопла плазмотрона. При перегреве (что почти невозможно) желательно прекратить работу на некоторое время. Впоследствии же стоит проверить исправность оборудования, а при необходимости, устранить неисправность или приобрести новый аппарат.

Сварка косвенного действия

В этом случае дуга образуется между наконечником плазмотрона и электродом, газ выдавливает ее из сопла, в результате чего на выходе получается мощная струя плазмы.

Температура струи в данном случае намного ниже, чем при прямом воздействии. По этой причине косвенное воздействие часто применяют для соединения и резки деталей из материалов с низкой электропроводностью.

Давление газа контролирует силу выхода струи плазмы. Благодаря этому метод косвенного воздействия используется для напыления металла, прогрева заготовок.

От выбора режима работы зависит качество места соединения. При подборе режима необходимо учитывать тип подачи тока, какой материал подлежит сваривать, а главное — диаметр рабочей струи.

Плюсы и минусы

Как и любая технология, плазменная сварка имеет положительные и отрицательные стороны.

К плюсам можно определить:

- высокая скорость плавления заготовок;

- точные и качественные швы;

- отсутствие шлака;

- ровные края деталей при резке;

- экологичность;

- безопасность;

- простота в использовании;

- контроль глубины провара.

К отрицательным же моментам относятся:

- высокая стоимость оборудования;

- контроль охлаждения плазмотрона.

Несмотря на то, что минусы у плазменной технологии существуют, они незначительны. Да и стоимость оборудования окупается довольно быстро, особенно квалифицированным мастером.

Про оборудование

Работа с плазмой невозможна без соответствующего оборудования. Сварочный аппарат для плазменной сварки довольно компактный, обычно его вес не превышает 10 килограммов (самый компактный около 5 кг). Для образования плазмы требуется подключить к аппарату установку с газом для работы. Защитить сварное соединение от окислов поможет инертный газ, также подключаемый к аппарату. Ну и конечно горелка, она подключается на выходе аппарата.

Вспомним о том, что плазменная сварка производится при очень высоких температурах, а это требует охлаждения сопла плазмотрона. В любом аппарате для плазменной сварки имеется отсек с охлаждающей жидкостью.

Оборудование для плазменной сварки действительно дорогое — аппарат малой мощности с минимальным набором функций стоит около 30 тысяч рублей. Соответственно, чем больше настроек (пайка, закалка), тем дороже агрегат.

Рекомендации

Не всегда со сварочным аппаратом работает профессионал, часто встречается и самоучка. Для подобной категории людей квалифицированные специалисты дают несколько рекомендаций:

- перед работой проверить исправность оборудования, давление газа в установке;

- прочистить плазмотрон до начала сварки;

- подготовить и очистить от посторонних предметов рабочую зону;

- алюминиевые детали сваривать (или резать) на низких токах.

Плазменная сварка — современная технология соединения и резки не только металлов, но и других материалов. Сварка плазмой востребована и у профессионалов, и у любителей — проста в работе и приносит хороший заработок независимо от сезона. Несмотря на высокую стоимость, необходимое для работы оборудование пользуется спросом, ведь потратив деньги однажды, можно стать обладателем замечательного агрегата с множеством дополнительных функций.

Плазменная резка и сварка металла

Для сварки конструкций, изготовленных из нержавеющих сталей, цветных сплавов и разнородных металлов, а также при сварке металлов с неметаллами, толщиной до 15 мм используют особый вид сварки – плазменную.

Этот вид сварки осуществляется с помощью высокотемпературной плазменной дуги (до 50000 0С), которая получается с помощью специального оборудования, позволяющего получать плазменную струю или дугу. Кроме того, плазменную струю используют для резки, пайки, напыления и наплавки многих цветных и тугоплавких металлов. Известно, что плазма это газ, который нагрет до состояния ионизации и проводимости электрического тока.

Плазменная сварка используется в авиационной, космической, машиностроительной, автомобилестроительной, электротехнической, пищевой промышленности и других отраслях народного хозяйства, где к конструкциям предъявляются высокие требования к качеству их изготовления.

Сущность сварки – тепло принудительно сжатой электрической дуги расплавляет кромки деталей и формирует сварочный шов. Сварка может осуществляться в ручном или автоматическом режимах. Вне зависимости от режима выполнения, швы получаются высокого качества и с заданными геометрическими размерами, при этом конструкции не претерпевают деформаций.

Преимущества и недостатки плазменной сварки

К преимуществам сварки относят:

- высокую концентрацию тепла при минимальной зоне теплового воздействия, что исключает в процессе сварки коробление деталей, а значит и отпадает необходимость в их правке;

- стабильность горения дуги;

- высокую скорость сварки (до 50 м/час), что позволяет повысить производительность труда;

- проплавление металла на всю глубину, что позволяет перед сваркой не осуществлять разделку кромок;

- широкие пределы регулирования сварочной дуги;

- отсутствие разбрызгивания металла в процессе проведения работ;

- экономичность;

- высокое качество полученного сварного соединения;

- возможность полной автоматизации сварочного процесса.

К недостаткам относят:

- сложность обслуживания некоторых видов оборудования;

- необходимость соблюдать технику безопасности.

Устройство аппарата плазменной сварки

Плазменный сварочный аппарат состоит из специальной горелки (плазмотрона) и источника питания.

Плазмотрон состоит из следующих основных частей:

- кожуха наружного;

- корпуса фторопластового;

- узла электродного;

- механизма регулирования воздушного потока;

- втулки изоляционной;

- электрода;

- втулки изоляционной;

- сопла;

- гайки сопла.

В конструкции предусмотрены подводы для газов (плазмообразующего и защитного) и подвод водяного или воздушного охлаждения. Плазмообразующим газом служит чистый аргон или аргон с добавками водорода или гелия, а также может использоваться воздух, азот, водород или смеси газов. Защитным газом служит чаще всего аргон. Электроды изготавливаются из вольфрама, активированного торием, лантаном или иттрием, а также изготовленные из гафния и меди. Подача воды или воздуха необходима для охлаждения стенок сопла.

Газовый поток, проходя сквозь сопло, ограничивает размеры дуги и оттесняет дугу от стенок сопла. Таким образом, изолируется слой газа от сопла. Дуговой разряд, который может возникать между электродом и свариваемым изделием (сварка дугой прямого действия) или между электродом и соплом (сварка дугой косвенного действия) проходит в центральную часть отверстия, находящегося в сопле.

Принцип работы аппарата плазменной сварки заключается в следующем -осциллятор (генератор высокого напряжения) создает электрический потенциал, который необходим для возникновения искрового разряда и поджигания электрической дуги. Возникает дежурная дуга, которая при соприкосновении со свариваемым изделием замыкается на нем и, таким образом, переходит в рабочий режим. Поток закрученного по спирали плазмообразующего газа стабилизируется и сжимает столб рабочей дуги. Это позволяет не касаться стенок сопла плазмотрона.

Виды сварки

Плазменная сварка, в зависимости от применяемого оборудования, может осуществляться:

- проникающей и непроникающей дугой;

- на токе любой полярности;

- быть точечной и импульсной;

- без присадочной проволоки и с присадочной проволокой;

- вручную, с помощью полуавтоматов и автоматов.

Сварку можно вести на следующих токах:

В зависимости от силы сварочного тока различают 3 вида плазменной сварки:

- малых (от 0, 1 до 25 А);

- средних (от 25 до 150 А);

- больших (свыше 150 А).

Сварку на малых токах называют микроплазменной и она используется чаще всего. Ее применяют для изготовления конструкций имеющих толщину не более 1,5 мм. Обычно эти видом сварки изготавливают тонкостенные емкости и трубы, приваривают тонкие детали к массивным, в ювелирной промышленности изготавливают украшения, соединяют детали, изготовленные из фольги, при производстве термопар.

Если сварка производится с применением присадочной проволоки, то обычно применяют цельнотянутую проволоку или специальный вид проволоки — порошковую.

Основные параметры плазменной сварки:

- сила тока, измеряемая в амперах (А);

- напряжение, измеряемое в вольтах ( В);

- Ø канала сопла (указывается в мм);

- Ø электрода (указывается в мм);

- расход плазмообразующего газа (указывается в м/ч);

- расход защитного газа (указывается в м/ч).

Технология плазменной сварки

Аппараты для плазменной сварки, выпускаемые различными производителями, изготавливаются, как правило, универсальными. С их помощью можно выполнять различные работы во всех пространственных положениях: нижнем, потолочном, вертикальном, горизонтально, наклонном. Технологический процесс изготовления конструкций состоит из подготовки изделия к сварке, выбора присадочного материала, если сварка производится с ним, и подготовки оборудования.

Деталь перед сваркой должна быть обезжирена, зачищена и тщательно закреплена. Сварщик в процессе сварки должен защищать органы зрения от излучения, использовать все способы и средства защиты для предупреждения термических ожогов, а также использовать вытяжную вентиляционную систему при сварке в помещении.

Сегодня в торговой сети можно приобрести различные модели аппаратов для осуществления плазменной сварки, как отечественного, так и зарубежного производства. Среди отечественных аппаратов большой популярностью пользуется мобильные плазменные аппарат «ПЛАЗАР», «ГОРЫНЫЧ», «МУЛЬТИПЛАЗ».и другие.

Например, «ГОРЫНЫЧ» представляет многофункциональный портативный аппарат, состоящий из генератора плазмы и блока питания и управления. Применяется для осуществления большого спектра работ по сварке, резке и пайке металлов. Питается от сети 220 В. Компактный, удобный в работе он пользуется у сварщиков особой популярностью. В качестве рабочей жидкости, в зависимости от вида осуществляемой работы, у него используется или дистиллированная вода или раствор этилового спирта в этой же воде. Такой аппарат с успехом применяют не только на производстве, строительстве, но и в быту.

Среди зарубежных производителей особое внимание привлекают аппараты производства Германии и Италии. Модели аппаратов для плазменной сварки и резки компании MERKLE Schweißanlagen-Тесhnik GmbН хорошо известны в разных уголках мира. Компания более 50 лет специализируется на выпуске оборудования и комплектующих для производства сварочных работ. Профессиональные модели плазменных аппаратов P 421 DC-PT11, P 601 DC-PT11 и P 601 AC/DC-PT11 используются на известных фирмах VOLKSWAGEN,MERCEDES-BENZ и других при производстве их продукции, известной во многих странах.

Производитель из Италии компания Telwin специализируется на производстве современных аппаратов для проведения плазменной сварки тоже более 50 лет. Модели Technica Plasma, Technology Plasma, Superplasma и другие оснащены защитой от перенапряжения, низкого и сильного тока, термической защитой, осуществляют автоматическое охлаждение плазматрона и имеют систему сигнализации о напряжении в горелке. Их отличают небольшие габариты, вес и они очень удобны в пользовании.