Техника безопасности при плазменной сварке

Техника безопасности

Как и в случае с другими способами сварки и резки, плазменная резка также требует соблюдения основных производственных правил техники безопасности.

В каждой стране устанавливаются свои собственные правила техники безопасности.

Особым образом следует рассмотреть следующие факторы, которые могут иметь место при ручной и машинной плазменной резке:

• Дым, пыль и газы

• Брызги расплавленного металла

• Влияние окружающей среды

6.1 Электрический ток

Способы плазменной резки сопряжены с особой опасностью, исходящей от электричества, так как без нагрузки и при резке в данном процессе действуют высокие напряжения. Эту опасность можно избежать благодаря мерам защиты, предусмотренным в конструкции машины производителем, а также при условии, что операторы будут носить соответствующую защитную одежду.

Если машина имеет дефект (недостаточная изоляция), электрический ток может пройти по частям человеческого тела. Как следствие определённого типа тока, его силы и цепи, по которой он протекает, а также длины воздействия и высоких напряжений, характерных для плазменной резки, могут иметь место:

• остановка или дрожание сердца.

Чтобы избежать этих опасностей, следует носить перчатки на обеих руках во время выполнения плазменной резки, и эти перчатки должны соответствовать DIN 4841-4. Защитные перчатки должны быть в хорошем состоянии (не иметь повреждений) и соответствовать EN 345.

6.2 Дым, пыль и газы

Загрязняющие вещества, включая газы, которые могут выделяться во время плазменной резки, — это оксиды азота, озон и угарный газ. Количество оксида азота, выделяющегося при проведении плазменной резки, зависит от силы тока и применяемого плазменного газа. Сила тока напрямую влияет на объём оксида азота. Иными словами, чем выше сила тока, тем выше уровень оксида азота. Количество оксида азота становится наибольшим, когда чистый азот применяется в качестве плазменного газа. Поэтому азот в чистом виде едва ли используется в качестве плазменного газа для ручной плазменной резки.

Количество озона (O3) и угарного газа (СО), выделяющихся во время плазменной резки значительно ниже предельно допустимого уровня.

Если нет возможности использовать такую вытяжную систему, операторы должны носить респираторную маску или шлем с фильтром для отделения загрязняющих частиц, который соответствует EN 146. Газы, используемые в плазменной резке, не являются горючими. Однако когда создаются газы, с содержанием водорода по объёму 4% и / или обработка производится при температуре 560°С, может образоваться гремучий газ. Газ этого типа может также быть создан при выполнении плазменной резки под водой.

В любом случае следует неукоснительно соблюдать следующие правовые нормы.

Воздух для технических нужд, предельная величина для рабочего места (Немецкие правила: TA-Luft APG).

Под предельной величиной для рабочего места (APG) подразумевается средняя концентрация частиц определенного материала, присутствие которой допускается в воздухе на рабочем месте на заданный период времени, исходя из определённой базовой продолжительности. Указывается, какие концентрации материала обычно не создают угрозы острого или хронического вредного воздействия на здоровье.

6.3 Шум

Поскольку плазма выходит с очень большой скоростью из сопла резака, уровень шума, создающегося в процессе резки очень велик. Его частота может находиться в пределах от 8 до 20 Гц. На уровень шума влияет форма сопла, толщина материала, расход газа и сила тока. Уровень шума, создающегося во время ручной плазменной резки, обычно находится в пределах от 90 до 115 дБ (А). Величины меньше 80 дБ (А) могут быть получены только при ручной резке с низкой силой тока, либо при использовании машины плазменной резки под водой. Требуется носить защиту органов слуха.

Концентрация дыма и пыли, которые создаются при выполнении плазменной резки, зависит от разрезаемого материала, используемого плазменного газа, а также от состояния поверхности метала (грязь, грунтовка или оксидированная поверхность).

Чем меньше толщина разрезаемого металла, тем меньше дыма и пыли создаётся. При плазменной резке под водой также выделяется меньше дыма и пыли. Данные загрязнители следует также удалять из воздуха с помощью специальных вытяжных вентиляторов (либо подвижных, либо стационарных).

6.4 Излучение

Во время выполнения плазменной резки создаётся очень сильный видимый и ультрафиолетовый свет.

Для того чтобы защитить глаза и кожу, оператор должен надевать соответствующую защитную одежду, закрывающую всё тело, а также защитный щиток и защитные очки (EN 166 и EN 175). Защитные очки должны соответствовать EN 166 и EN 169. При подводной плазменной резке создаётся меньше света.

6.5 Брызги расплавленного металла

Для защиты от брызг расплавленного металла необходимы средства индивидуальной защиты: защитная обувь, гамаши, кожаный фартук и перчатки. При подводной плазменной резке опасность получить травму из-за брызг расплавленного металла не настолько высока.

6.6 Окружающая среда

Грат, который создаётся в процессе плазменной резки, и собираемая пыль должны удаляться в соответствии с действующими правилами, такими как «Акт по управлению отходами при замкнутом цикле употребления материалов, действующий в Германии» (германские правила: KrW-/AbfG) от 27 сентября 1994.

Техника безопасности при проведении сварочных работ

При проведении сварочных работ имеют место физические и химические процессы, оказывающие негативное воздействие на организм человека. К примеру, ультрафиолетовое излучение обжигает сетчатку глаз, кожу лица и рук. Всего несколько минут такого сварочного ультрафиолета по уровню облучения равны нескольким десяткам часов нахождения под палящим тропическим солнцем.

Но это не все. В испарениях присутствуют микрочастицы расплава металлов, которые могут вызвать отравление, поражая органы дыхания сварщика. Всегда существует вероятность получить ожоги от брызг расплавленного металла. Поэтому очень важно соблюдать правила техники безопасности, которые специально разработаны и учитывают все нюансы выполнения сварочных работ.

На производственных предприятиях к выполнению своих обязанностей сварщики допускаются исключительно после инструктажа. Все они информированы о грозящей опасности и отлично знают, как от нее нужно защищаться. Точно таких же мер предосторожности следует придерживаться и любителям, работающим дома.

- Опасные факторы

- Правила безопасности при выполнении сварочных работ

- Электробезопасность

- Категорически запрещено

- Газовая сварка и резка

- Средства защиты

- Требования к материалам, оборудования и помещениям

Опасные факторы

Вне зависимости от того, где эксплуатируется сварочное оборудование – в помещении или под открытым небом – всегда есть опасные факторы, которые воздействуют и на сварщика, и на стоящих рядом людей. Средства защиты нужны не только специалистам, но и помощникам. Стоит учитывать, к примеру, что искры от электродов могут рассыпаться в радиусе до пяти метров. Поймать отблеск сварки (так называемый «зайчик») можно с расстояния в три метра.

Существует множество причин, вызывающих несчастные случаи и травмы:

- искры легко прожигают все виды ткани, кроме специальной, и могут стать причиной ожога;

- расплав легко прожигает современную обувь, изготовленную из искусственных материалов;

- в зоне разлета искр могут воспламеняться горючие материалы;

- от раскаленного металла подымаются горячие пары, которые могут травмировать кожу лица или глаза;

- искры могут попадать на открытые участки кожи и вызывать легкие ожоги;

- плохая изоляция кабеля может привести к поражению электрическим током;

- при взрыве оборудования или дополнительной оснастки возможно возникновения пожаров;

- плохо закрепленные элементы конструкций падают на землю, травмирую людей;

- при выполнении сварочных работ на высоте не исключается падение сварщика.

Химические и физические факторы:

- работающее сварочное оборудование генерирует шумы высокого уровня;

- инфракрасное и ультрафиолетовое излучение;

- при работе электродуговой сварки излучается слепящий глаза свет;

- при работе с металлическими сплавами в воздух испаряются свинец, цинк, хром, кадмий и прочие опасные для дыхательных путей вещества;

- над ванночкой присутствует взвесь высокой температуры с микровключениями;

- высока вероятность теплового воздействия горелки или электрической дуги.

Правила безопасности при выполнении сварочных работ

Сегодня действуют правила техники безопасности, разработанные в мае 2015 года. Их требования должны неукоснительно соблюдать все без исключения работодатели и специалисты, выполняющие сварочные работы. Как минимум, их обязаны знать все любители, имеющие в своем распоряжении сварочные аппараты.

Основные требования положений по технике безопасности:

- при выполнении работ нельзя отвлекаться. Нужно постоянно контролировать процесс формирования шва;

- чтобы случайным прохожим электрическая дуга не могла навредить, нужно оградить место сварки защитой высотой 1,8 метра;

- в зоне проведения сварочных работ следует соблюдать чистоту. На расстоянии до пяти метров не должно находиться легковоспламеняющихся предметов или огнеопасных веществ;

- сварщик в обязательном порядке должен использовать специальную маску для защиты глаз и лица;

- на рабочем месте сварщика внутри помещения должна быть оборудована эффективная система вентиляции. В исключительных случаях допускается работа в респираторе непродолжительное время;

- при работе на высоте специалист обязан использовать страховочные пояса. Важно надежно крепить свариваемые элементы, чтобы исключить их падение с высоты;

- переносить или передвигать сварочное оборудование допускается только после прекращения подачи электропитания;

- в процессе сварочных работ необходимо следить за кабелями. Очень важно, чтобы они не скручивались;

- при выполнении кузовных работ на автотранспорте, обязательно нужно отключить аккумулятор;

- сварщик должен носить специальную одежду, выполненную из плотной ткани и пропитанную огнеупорным составом.

Читайте также: Инструкция по охране труда для сварщика

Электробезопасность

В Правилах по технике безопасности есть специальный раздел, который регламентирует работу с электрическими схемами. Они созданы с учетом поражающих факторов, которые могут быть сгенерированы системами энергоснабжения. Согласно принятым нормам электрический ток напряжением свыше 110 Вольт опасен для жизни, а сила тока больше 0,05А травмоопасна.

Чтобы не навредить своему здоровью, специалист должен придерживаться несложных правил безопасности:

- для освещения желательно использовать источники с напряжением в 12В;

- максимально допустимое напряжение холостого хода не должно превышать 90В;

- перед включением оборудования в обязательном порядке проверяется его заземление;

- всегда контролировать состоянии изоляции питающих и рабочих кабелей. Не должно быть порывов, трещин или других повреждений;

- подача энергопитания должна идти через распределительный щит с установленными предохранителями;

- нельзя использовать кабель длиной более 10 метров;

- не допускаются скрутки или другие соединения силового кабеля. Как исключение – контакт через муфтовое соединение.

Категорически запрещено

В Правилах по технике безопасности отдельно выделены важные ограничения. Эти моменты часто игнорируют начинающие сварщики:

- во время осадков работать на открытой площадке нельзя. И не важен вид осадков: одинаково опасен и дождь, и снег;

- с электродуговой сваркой нельзя работать, если поврежден фильтр или экран защитной маски;

- нельзя работать в закрытых помещениях без приточной вентиляции. Ее можно быть заменить специальным шлемом с независимой подачей воздуха;

- запрещается держать деталь свободной рукой на весу. Заготовки должны быть закреплены механически;

- не допускается соседство с горючими или легковоспламеняющимися веществами;

- запрещено работать в промасленной или со следами смазки одежде;

- не следует допускать длительный электрический контакт со свариваемыми заготовками. Вырастает вероятность поражения электрическим током или выхода оборудования из строя.

Газовая сварка и резка

При работе с газосварочным оборудованием Правила техники безопасности предусматривают:

- Внимательно относиться к транспортировке баллонов. Они должны быть только в вертикальном положении. Вентили обязательно закрываются защитными колпаками.

- В случаях, когда в процессе работы слышны хлопки обратного удара, то нужно быстро перекрыть подачу газа. Прежде всего, закрывается ацетилен и только после – кислород. В целях безопасности отключать газовые магистрали следует строго по инструкции. Резервуары с газом от рабочей зоны должны располагаться на расстоянии не меньше пяти метров. Шланги желательно навесить.

- Перед началом работ следует внимательно проверить горелку. Особенно опасно наличие масла – это может привести к детонации горючей смеси.

- Во время работы важно сохранять оптимальный зазор между заготовкой и соплом. Давление газа должно быть постоянным.

Средства защиты

Строгие требования предъявляются к защитной экипировке сварщика. Она должна надежность защищать от электрической дуги и окалины металла. Защитная одежда изготавливается из специальной негорючей ткани:

- плотной кожи;

- брезента;

- специального сукна;

- спилка;

- парусины, пропитанной огнеупорным составом.

Комплект защиты включает костюм, спецобувь, шлем и маску, краги.

Перед началом рабочего дня одежду следует проверить на загрязнение маслом или другими производственными смазками. Обувь должна иметь толстую подошву, чтобы предотвратить прохождение тока. Нельзя, чтобы на ней были металлические накладки или гвозди. Внутри носка должна быть плотная вставка, защищающая пальцы от тяжелых предметов.

Краги бывают разными и подбираются в зависимости от вида сварочных работ. Есть модели двух-, трех- и пятипалые; без обшлагов или, наоборот, с высокими бортами, защищающими руки до локтей. При некоторых видах работ (например, газосварке) допустимо использование нарукавников и фартуков вместо специальных костюмов.

Не допускаются дефекты в маске. Она должна быть не только полностью исправной, но и подобрана по размеру, плотно крепиться к голове. На потребительском рынке представлен большой ассортимент масок, в том числе с искусственным наддувом, регулируемым фильтром и т.д. Светофильтр должен хорошо защищать глаза и в то же время обеспечивать достаточно хороший обзор для контроля над рабочим процессом.

Требования к материалам, оборудования и помещениям

Выполнение сварочных работ допускается в закрытых помещениях при условии, что они оборудованы эффективной системой приточно-вытяжной вентиляции. Если приходится работать в условиях ограниченного пространства или закрытых емкостях, применяются специальные средства защиты органов дыхания. При работе с газосварочными установками следует выделить специальное место для хранения баллонов с газом. Каждое рабочее место на сварочном участке производства должно ограждается ширмой.

Максимум внимания следует уделить освещенности рабочей зоны. Важно обеспечить беспрепятственный приток дневного света. Если его недостаточно, то дополнительно устанавливаются источники искусственного освещения. Оборудование нужно вовремя диагностировать. Лучше всего отдавать его на проверку и ремонт в специализированные мастерские. По требованиям ТБ при сварке заготовки укладываются на рабочем столе и крепятся между собой струбцинами или же при помощи магнитных угольников. Вспомогательное оборудование и оснастка должны содержаться чистыми. Все они изготавливаются только из невоспламеняющихся материалов.

Резка металла с помощью плазмореза

Содержание:

- 1. Что нужно знать о безопасности?

- 2. Как подготовить аппарат к работе?

- 3. Как правильно подобрать силу тока?

- 4. Как разжигать плазменную дугу?

- 5. Как поддерживать расстояние между горелкой и металлом?

Плазменная резка получила широкое распространение в различных отраслях производства, ведь с ее помощью можно разрезать практически любые токопроводящие металлы: от алюминия и нержавейки до углеродистой стали и титана. Этот метод используют как на крупных предприятиях, так и в небольших частных мастерских. Овладев основными приемами плазменной резки, Вы сможете легко выполнять прямые и фигурные резы, делать проемы и отверстия в металлических заготовках, выравнивать кромки листов и выполнять более сложные работы. Впервые работая с плазморезом, хочется, чтобы результат оправдал ожидания. Но, к сожалению, не у всех начинающих резчиков это получается. Для примера приведем наиболее распространенный случай из практики. Пользователь работает с купленным недавно плазморезом. Но почему-то возникают проблемы: то дуга нестабильная, то пламя гаснет, то аппарат вовсе отключается. Возникает подозрение – некачественный ток в центральной электросети. Пока время уходит на поиск и устранение неполадок, работа стоит. А на самом деле причина может быть в другом. Сколько раз случалось, когда пользователи во всем винили центральную проводку, а на деле оказывалось, что было неправильно выставлено давление воздуха или сила тока. Чтобы такого не случилось, при работе с плазморезом нужно учесть множество нюансов.

Освоить азы технологии плазменной резки не так сложно, главное – детально во всем разобраться. Мы расскажем обо всем по порядку. А начать нужно с вопроса безопасности проведения работ. Ведь от соблюдения правил зависит Ваше здоровье.

Что нужно знать о безопасности?

Сначала перечислим факторы, которые представляют опасность при работе с аппаратом плазменной резки: электрический ток, высокая температура, ультрафиолетовое излучение, раскаленный металл. Чтобы защитить себя, нужно работать в специальной экипировке. Глаза должны быть защищены очками или щитком сварщика (стекла 4 или 5 класса затемнения), руки – перчатками, ноги – штанами из плотной ткани и закрытой обувью. Стоит отметить, что при работе с резаком образуется газ с примесями озона, водорода и частиц металла. Наиболее опасными являются окислы марганца, соединения кремния и хрома, окись титана, которые представляют угрозу не только для легких, но и для других внутренних органов. Чтобы не вдыхать эти вредные пары, нужно обеспечить в помещении хорошую вентиляцию, а на лицо надевать защитную маску.

Что касается электробезопасности, то нужно соблюдать несколько обязательных требований:

- Плазменная резка должна подключаться в сеть с предохранителем или автоматическим выключателем.

- Параметры тока в электросети должны соответствовать характеристикам устройства.

- Обязательно убедитесь в том, что обеспечено хорошее заземление розеток, а также рабочей подставки аппарата и находящихся поблизости металлических предметов.

- Проверьте электрические и силовые кабели на предмет повреждений. Не используйте их, если изоляция повреждена.

Ответственный подход и соблюдение мер безопасности помогут Вам избежать травм, а также снизить риск получения профессиональных заболеваний.

Как подготовить аппарат к работе?

Подробный алгоритм подключения плазмореза к электросети и источнику сжатого воздуха Вы найдете в инструкции, поэтому мы не будем заострять внимание на этом этапе. Лучше обозначим наиболее важные аспекты, которые напрямую влияют на качество выполнения работ.

Аспект 1: Установите аппарат таким образом, чтобы к его корпусу был обеспечен доступ воздуха для охлаждения. Это позволит трудиться продолжительное время и избежать отключений оборудования в связи с перегревом. При этом на него не должны попадать капли расплавленного металла и какие-либо жидкости.

Аспект 2: Позаботьтесь о подаче качественного воздуха от пневмосети или компрессора. Установите влагомаслоотделитель, чтобы частицы масла и воды не попали в резак. В противном случае увеличится износ расходных материалов, а также может прийти в негодность сам плазмотрон. Убедитесь, что давление подаваемого воздуха соответствует параметрам аппарата плазменной резки. При недостаточном давлении дуга будет нестабильна (появятся наплывы и шлак в месте реза), а при избыточном могут прийти в негодность важные рабочие элементы.

Аспект 3: Тщательно подготовьте заготовку перед тем, как ее резать. Если на поверхности есть краска или ржавчина, нужно ее счистить, чтобы при нагреве металла не выделялись ядовитые пары. Кроме того, не рекомендуется резать без предварительной очистки резервуары и емкости, в которых были горючие вещества.

Помните, что правильно проведенные подготовительные работы являются гарантией эффективности использования плазменной резки. Теперь перейдем к рассмотрению самого процесса резки металла.

Как правильно подобрать силу тока?

Чтобы получить ровный и аккуратный рез, без окалины, наплывов и шлака, нужно грамотно выставить на аппарате силу тока, необходимую для разрезания конкретной заготовки. Для этого нужно знать, какая сила тока приходится на расплавление 1 мм материала. Для разных видов металла будет свое значение:

- При работе с чугуном и сталью – 4 А.

- При работе с цветными металлами и их сплавами – 6 А.

К примеру, для обработки стального листа толщиной 20 мм на аппарате нужно выставить силу тока не менее 80 А, а для работы с алюминиевым листом такой же толщины – 120 А. Но это еще не все, что нужно учесть при работе. Чтобы металл успел расплавиться в месте реза, но при этом не деформировался при тепловом воздействии плазмы, важно подобрать оптимальную скорость ведения резака. Она может быть от 0,2 до 2 м/мин., в зависимости от выставленной силы тока, толщины заготовки и вида металла, Конечно, первое время новичку будет сложно измерить скорость и подобрать наиболее подходящую, это придет с опытом. А на первое время запомните простое правило: ведите горелку так, чтобы искры были видны с обратной стороны разрезаемой заготовки. Если их не видно – металл разрезан не насквозь, скорость большая. Но слишком медленное ведение резака, особенно при высокой силе тока, может стать причиной образования окалины, угасания дуги и ухудшению качества реза.

Как разжигать плазменную дугу?

Прежде чем приступать к резке, нужно сделать продувку резака газом. Для этого нажмите и отпустите кнопку поджига на резаке, плазмотрон перейдет в режим продувки. Выждите не меньше 30 секунд, прежде чем зажигать дугу, за это время из резака должен удалиться конденсат и инородные частицы. После этого можно нажимать на кнопку розжига – появится дежурная или, как ее называют, пилотная дуга. Как правило, пилотная дуга горит не более 2 секунд. Поэтому за это время должна зажечься рабочая дуга. У разных моделей плазморезов это происходит по-разному, в зависимости от типа поджига. Различают:

- Контактный – для получения рабочей дуги необходимо короткое замыкание, которое возникает следующим образом: после того, как зажглась дежурная дуга, при нажатии на кнопку блокируется подача воздуха – контакт замыкается. После автоматического открытия воздушного клапана контакт размыкается, а поток воздуха выводит искру из сопла. Между электродом с отрицательной полярностью и металлом с положительной полярностью возникает плазменная дуга. Помните, что контактный поджиг не значит, что нужно прислонять сопло к металлу.

- Бесконтактный – такой тип розжига используется в аппаратах, сила тока которых превышает 50 А (его еще называют осциллятором или высокочастотным зажиганием). Дежурная дуга имеет высокую частоту тока и высокое напряжение, она возникает между электродом и соплом. При приближении сопла к поверхности разрезаемой заготовки образуется рабочая дуга.

После зажигания рабочей дуги, пилотная гаснет. Если Вам не удалось с первого раза получить рабочую дугу, то нужно отпустить кнопку на резаке и вновь нажать ее – это будет новый цикл. Дуга может не разжигаться из-за недостаточного давления воздуха в пневмосистеме, неправильной сборки плазмотрона или неполадок в работе электроэлементов. Выключите аппарат, проверьте правильность подключения и давление на входе. Еще раз попробуйте осуществить розжиг.

Также стоит помнить, что в процессе резки рабочая дуга может гаснуть. Это может случиться по причине износа электрода, но чаще всего проблемы возникают при несоблюдении расстояния между резаком и деталью. Естественно, это сказывается на скорости выполнения работ и на качестве реза.

Как поддерживать расстояние между горелкой и металлом?

Бывают аппараты плазменной резки, которые рассчитаны на разрезание металла с упором на сопло, то есть, вплотную к заготовке – соблюдать расстояние не нужно. Но большинство моделей оборудования для этого не предназначено – сопло будет быстро изнашиваться, резак будет отключаться. Для них оптимальным расстоянием между заготовкой и соплом будет 1,6-3 мм. Если превысить его, то дуга будет затухать, придется поджигать ее снова – аккуратного реза не получится. Особенно важно поддерживать одинаковое расстояние при выполнении кропотливых работ, например, фигурной резки. Чтобы удерживать зазор, многие пользователи устанавливают на резак специальную дистанционную направляющую, и опираются ею на заготовку, а не соплом.

Не забывайте, что держать резак нужно таким образом, чтобы сопло было перпендикулярно заготовке. Угол отклонения не должен превышать 10-50 градусов, иначе рез будет неаккуратным. Если Вы режете металлическую заготовку, толщина которой не превышает 25% от максимально допустимой производителем, держите горелку не перпендикулярно поверхности, а под небольшим углом. Так Вы сможете избежать сильной деформации тонкого металла. При этом следите, чтобы расплавленный металл не попадал на сопло резака.

Помните, что сопло и электрод являются оснасткой, которая подвержена наибольшему износу при выполнении работ. Своевременно заменяйте эти элементы, согласно требованиям инструкции. Тогда во время плазменной резки будет обеспечена стабильная дуга, не будет наплывов и шлака на обрабатываемой поверхности – рез будет аккуратным и ровным.

Надеемся, что наша статья была Вам полезна, и эту информацию Вы будете успешно применять на практике. Подробнее о том, как использовать плазменную резку, Вы узнаете из инструкции конкретной модели аппарата. Соблюдая все правила Вы быстро «набьете руку» и будете справляться как с простыми работами, например, нарезкой профиля или металлических листов, так и с более сложными – вырезанием отверстий и различных фигур.

Техника безопасности при плазменно-дуговой резке

Безопасность при выполнении дуговой сварки и резки (включая плазменно-дуговую резку) обеспечивается соблюдением «Правил техники безопасности и производственной санитарии при электросварочных работах», утвержденных Президиумом ЦК профсоюза рабочих машиностроения 8 января 1960 г.

Плазменно-дуговая резка требует особо строгого соблюдения действующих правил эксплуатации электроустановок. Действующими правилами допускается напряжение холостого хода до 180 В при ручной и до 500 В при машинной резке (в аппаратах с дистанционным управлением).

Плазменно-дуговая резка сопровождается сильным шумом, как правило, не превышающим допустимого санитарными нормами. В случае образования шума на уровне звукового давления 110 — 115 дБ (это возможно при высоких напряжениях плазменной резки) необходимо применение защитных устройств от шума. Сила сварочного тока мало влияет на уровень шума. Уровень шума сильно повышается с увеличением напряжения плазменной дуги, применяемом при машинной резке. Уровень шума снижается с увеличением расстояния от места горения плазменной дуги. Поэтому при механизированной резке следует применять дистанционное управление и место оператора подобрать с наименьшим шумом.

При ручной резке отдалить резчика от режущей дуги невозможно. Поэтому ГОСТ ограничивает напряжение дуги до 180 В. В отдельных случаях резчики пользуются противошумными наушниками ВЦНИИОТ-2 или противошумной каской ВЦНИИОТ-2М с наушниками, защищающими резчика от шума интенсивностью до 120 дБ (резчик при этом слышит разговорную речь).

Плазменно-дуговая резка вызывает образование большого количества газов и паров от разрезаемого металла. Большое содержание в воздухе около резчика даже таких газов, как азот и аргон, затрудняет дыхание и вызывает удушье. Особенно опасны пары окислов меди и цинка, образующиеся при резке меди и латуней. Поэтому при резке сжатой дугой требуется, кроме общеобменной, также и местная вентиляция.

Наряду с газопылевыми выделениями и шумами резка сжатой дугой сопровождается интенсивным излучением. Для защиты глаз оператора-резчика применяют щитки с защитными стеклами и очки со светофильтрами типа В-2 или В-3.

Другие опасности в виде взрыва сжатого газа, ожогов брызгами расплавленного металла и возникновения пожара всегда требуют особой предосторожности при плазменно-дуговой резке.

Техника безопасности при газовой сварке и резке

Основными источниками опасности при газовой сварке и резке могут быть:

взрывы ацетиленовых генераторов от обратного удара пламени, если не срабатывает водяной затвор (нужно следить за тем, чтобы водяной затвор всегда был наполнен водой до надлежащего уровня, и периодически проверять его, открывая контрольный кран затвора);

взрывы кислородных баллонов в момент их открывания, если на штуцере баллона или на клапане редуктора имеется масло;

неосторожное обращение с пламенем горелки; пламя может быть причиной загорания волос, одежды, ожога сварщика и пожара в помещении;

ожоги глаз в случае, если сварщики не пользуются светофильтрами;

отравления скопившимися вредными газами при отсутствии обменной вентиляции в помещении.

При ручной и механизированной кислородной резке, сварке и других процессах газопламенной обработки сварщики должны работать в защитных очках со стеклами Г-1, Г-2 и Г-3, а вспомогательные рабочие — со стеклами В-1, В-2 и В-3, где стекла Г-3 и В-3 наиболее темные.

При выполнении газопламенных работ внутри отсеков, ям и резервуаров, где возможны скопления вредных газов, должны работать переносные приточно-вытяжные вентиляторы.

Запрещается работать без водяного затвора или при неисправном водяном затворе. Запрещается к одному водяному затвору присоединять несколько горелок или резаков.

Необходимо тщательно промывать ацетиленовый генератор от известкового ила не реже двух раз в месяц при ежедневной работе генератора. Правила по обращению и уходу за ацетиленовым генератором следует строго выполнять согласно инструкции по эксплуатации данного генератора.

Запрещается переносить баллоны на плечах; следует пользоваться специальными тележками или носилками. Кислородные и ацетиленовые баллоны должны всегда находиться в вертикальном положении. Следует предохранять их от ударов.

Запрещается устанавливать баллоны на солнце, возле отопительных приборов и других источников тепла. При необходимости любой баллон должен находиться на расстоянии не менее 5 м от сварочной горелки или резака.

В качестве заменителей ацетилена не рекомендуется применять бензин (в крайнем случае только бензин А-66 с соответствующей аппаратурой для него). Применение этилированного бензина запрещается во всех случаях газопламенной обработки. К выполнению работ с применением керосина, бензина и их смесей могут допускаться только специально обученные рабочие, имеющие удостоверения заводской квалификационной комиссии.

Применение жидких горючих на стапельных работах, в судах и в замкнутых помещениях (котлы, цистерны и др.) запрещается.

При работе на жидких горючих разрешается пользоваться только бензомаслостойкими шлангами по ГОСТ 9356 — 75 с внутренним диаметром 6 мм и длиной не менее 5 м.

При выполнении работ по газовой сварке и резке необходимо соблюдать соответствующие «Правила техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов».

Глава XVI. Сварка углеродистых и легированных сталей

Краткие сведения о сталях

Стали подразделяют на углеродистые и легированные.

Углеродистыми называют стали, содержащие углерода 0,1 — 0,7% 1 .

1 (Стали, содержащие углерода более 0,7% — инструментальные, практически не свариваются и здесь не рассматриваются.)

Легированными называют стали на основе железа или никеля и содержащие один или несколько легирующих элементов и углерода до 0,5%.

Углеродистые стали поставляются по ГОСТ 380 — 71 (углеродистая сталь обыкновенного качества), ГОСТ 1050 — 74 (углеродистая конструкционная качественная сталь), ГОСТ 5521 — 76 (сталь для судостроения), ГОСТ 5520 — 69 (сталь для котлостроения), ГОСТ 6713 — 75 (сталь для мостостроения) и др.

По основной структуре стали подразделяются на классы: перлитный, бейнитный, мартенситный, ферритный, аустенитный и карбидный.

Машиностроительная сталь в большинстве случаев относится к перлитному классу, сталь с особыми свойствами — к аустенитному, мартенситному или ферритному классам.

Углеродистая сталь обыкновенного качества (ГОСТ 380 — 71) подразделяется на три группы: А — поставляемую по механическим свойствам, Б — по химическому составу и В — по механическим свойствам и химическому составу.

Согласно строительным нормам и правилам изготовление сварных изделий должно производиться из сталей группы В. Сталь группы В имеет шесть марок в зависимости от химического состава и механических свойств, степени раскисления и номера категории стали.

Как правило, для сварных конструкций применяют сталь марок ВСт2 и ВСт3 всех степеней раскисления и всех номеров категорий. Расшифровка стали по названию марки следующая: ВСт3сп3 — сталь группы В марки 3, спокойная (по раскислению), 3-й категории; ВСт3Гпс4 -сталь группы В марки 3, с повышенным содержанием марганца, полуспокойная, 4-й категории; ВСтЗкп — сталь группы В марки 3, кипящая, 1-й категории.

Согласно ГОСТ 5521 — 76 марки углеродистой конструкционной стали обозначаются: 08, 10, 15, 20 и т. д., где цифры показывают среднее содержание углерода в стали в сотых долях процента.

Углеродистая сталь, идущая на сварные изделия, разделяется на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. К низкоуглеродистым относят стали, не закаливающиеся при дуговой и газовой сварке (C≤0,22%), к среднеуглеродистым (C=0,2-0,45%) и высокоуглеродистым (C=0,45-0,7%) — закаливающиеся.

Сведения о легированных сталях приведены ниже.

Свариваемость металлов

Современное машиностроение и строительство невозможно без применения легированных сталей; они увеличивают надежность, долговечность и экономичность конструкции при меньшей массе и лучших эксплуатационных свойствах. Это особенно важно для комбинированных конструкций, собираемых из неоднородных металлов. Однако некоторые разнородные металлы или вообще не способны соединяться сваркой, или технология их сварки очень сложна. В связи с этим большое значение в технологии сварки имеет понятие о свариваемости металлов.

Свариваемостью называют свойство металла или сочетания металлов при установленной технологии сварки образовывать соединения, свойства которых (физические, механические и др.) близки к свойствам основного металла.

Например, хорошая свариваемость низкоуглеродистых сталей характеризуется равнопрочным с основным металлом сварным соединением без снижения пластичности в околошовной зоне и без трещин в металле шва.

Свариваемость легированных сталей оценивается возможностью получения соединений, стойких против образования закалочных структур (и трещин), коррозии, уменьшения прочности при высоких температурах.

Металлы однородные, с одинаковой атомной решеткой легко соединяются сваркой, тогда как разнородные могут совершенно не свариваться. Например, не сваривается медь со свинцом; затруднена сварка железа со свинцом, титана с углеродистой сталью и медью и др.

Металл шва и металл зоны термического влияния любого сварного соединения, составленного даже из однородных частей, являются по свойствам неоднородными, как между собой, так и по сравнению с основным металлом. Недостаточной работоспособностью обладает крупнозернистый (перегретый), закаленный или крупнозернисто-закаленный металл, образующийся в сварном соединении в зависимости от способности свариваемого металла изменять свою структуру и свойства при сварке. Признак плохой свариваемости — склонность к образованию трещин, которые совершенно недопустимы в сварных соединениях. Склонность к перегреву, закалке, образованию трещин и других дефектов при сварке характеризует свариваемость металлов.

При оценке свариваемости термически упрочненной стали весьма важной характеристикой является ее склонность к разупрочнению (потере прочности) при сварке. Обычно разупрочнение происходит в зоне термического влияния на участке с температурами нагрева 400 — 720°С в зависимости от температуры отпуска стали в процессе ее изготовления на заводе (закалка+отпуск).

Для того чтобы изготовить прочную сварную конструкцию с наименьшими затратами труда, применяя наиболее рациональную технологию сварки, следует возможно полнее изучить свариваемость стали.

На свариваемость влияют химический состав присадочного металла, режим сварки, температура окружающего воздуха, химический состав и толщина стали, условия закрепления элементов конструкции при сварке и другие конструктивные, технологические, а также эксплуатационные условия.

На практике применяют различные методы определения свариваемости для проверки стойкости металла против образования трещин, перехода в хрупкое состояние, коррозии, износа и других свойств.

Классификация углеродистых сталей по свариваемости. По признакам стойкости против образования трещин при соответствующей технологии сварки все стали с ферритно-перлитной и бейнитной структурами можно разделить на четыре группы: I — стали, не закаливающиеся при дуговой и газовой сварке и поэтому сваривающиеся без особых ограничений; II — стали, склонные к образованию закалочных микроструктур, но при правильно выбранной технологии сваривающиеся без появления их (при сварке без подогрева); III — стали, склонные к закалочным структурам при сварке и сваривающиеся с подогревом для избежания появления этих структур; IV — стали, закаливающиеся при сварке и сваривающиеся с предварительным, сопутствующим подогревом и немедленной термообработкой после сварки.

В табл. 32 приведены некоторые распространенные марки сталей и условия их свариваемости.

32. Свариваемость перлитных сталей

Примечание. Свариваемость сталей может оцениваться и по эквивалентному углероду Сэ, определяемому по соответствующей формуле.

Сварку сталей I группы можно выполнять при любом тепловом режиме в широком интервале, без особых ограничений в способе наложения швов по сечению, длине и положению в пространстве.

Сварка сталей II группы выполняется с соответствующими ограничениями, в узком интервале тепловых режимов и ограниченной температуры окружающего воздуха.

Стали, отнесенные к III группе, требуют подогрева при сварке, который способствует снижению скорости охлаждения сварного соединения и, следовательно, образованию относительно мягкой ферритно-перлитной, в крайнем случае бейнитной микроструктуры.

Сварка сталей, отнесенных к IV группе по свариваемости, выполняется с обязательным подогревом и термообработкой.

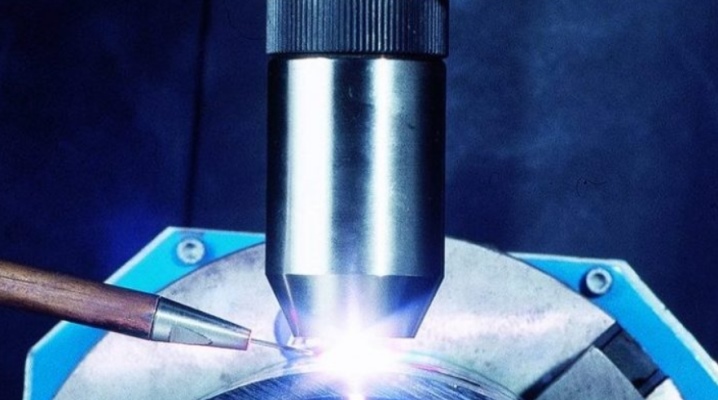

Все о плазменной сварке

- Что это такое?

- Плюсы и минусы

- Принцип работы

- Виды

- Классификация по типу действия

- Оборудование и материалы

- Описание технологии

- Техника безопасности

Плазменную сварку называют относительно молодым способом соединения деталей. Но условная новизна не мешает быстрому набору востребованности: плюсы и возможности, которые даёт этот метод, объясняют его высокие конкурентные качества.

Что это такое?

Плазменной сваркой зовётся метод, при котором аргон переходит в плазму под влиянием дуги. Плазмогенератором выступает ток, пронизывающий электропроводный аргон. Но прежде чем перейти к нюансам метода, нелишним будет напомнить отдельные моменты из курса физики.

Плазмой называют такое состояние газа, в которое тот трансформируется под влиянием электродуги. Она формируется в особом наконечнике, называемом плазмотроном. Его легко сравнить с горелкой в обычной газовой сварке. Плазмотроном именуют двухсторонне открытый конус, который становится узким внизу, в центре этого конуса размещается тугоплавкий электрод, а внизу – сопло. Из этого сопла под серьёзным давлением выходит плазма.

Плазмообразующим газом выступает аргон (с включением водорода, конечно). Он нагнетаем в вышеописанный конус сверху. Поле же образует подвод электротока к двум полюсам: наружной зоне горелки и электроду. В ходе нагрева и ионизации газ предсказуемо расширяется, внутренние силы его мощно вытесняют. Сопло же регулирует подачу плазмы. В рабочем месте параллельно с плазменной струёй подводится аргон, что создаёт защитное облако. Его ценность заключается в предохранении сплава от кислородного контакта, который содержится в воздухе.

Именно аргон отвечает за чистые швы. Плазменно-дуговая сварка может называться экономичной, в этом её особенность. Чтобы аппарат работал, менять нужно только электроды и тот самый плазмотрон. В сравнении с иными видами сварки уходовых работ (и ручных тоже) немного. Да и иные сварочные разновидности можно считать более взрывоопасными, с плазмой работать не так рискованно.

Плюсы и минусы

Основное преимущество плазменной сварки – высокоскоростная резка металлов. Не менее привлекательна в ней и опция применения оборудования практически со всеми металлами и сплавами. Доскональность шва высока. Цена работ относительно прочих видов сварок более низкая. Радует и то, что деформация металла при плазменном способе не то что низка, а фактически отсутствует.

Но минусы также стоит отметить:

- высокочастотный шум + ультразвук – не самая приятная комбинация;

- ионизация воздуха;

- электромагнитное излучение в оптическом диапазоне;

- сопло плазменной горелки недолговечно, так как нагрузка высокотемпературная.

Правда, недостатки есть в каждой технологии сварки, поэтому выбирать приходится всегда. Иногда в выборе вида помогает простой анализ принципа работы аппарата.

Принцип работы

Дежурную дугу после зажигания ожидает сжатие в плазмотроне. Потом туда вдувается под давлением аргон в качестве плазмообразующего газа. Так зона нагревается до 50 000 градусов, газ предсказуемо растёт в объёме и из сопла выходит очень быстро.

Мощный источник – это соединение тепловой и кинетической энергии. Раскалённая струя вытекает и образует шов. Защитный и плазмообразующий газы не контактируют, так как проходят по разным каналам.

Надо отметить, что сварка может быть ручной и автоматической. Ручная сварка подойдёт для небольших объёмов работы. Сварка может проходить с присадками и без них. Автоматической технологией пользуются в промышленных масштабах. Оператор руководит процессом с помощью пульта.

И ещё кое-что из проясняющей информации о плазменной дуге:

- обычная дуга становится плазменной путём сжатия и принудительного вдувания аргона в дугу;

- сжатие дуги получается путём активного охлаждения водой плазмотроновых стенок;

- когда поперечное сжатие дуги снижается, растёт мощность;

- газ нагреваем дугой, он ионизируется и в 100 раз растёт в объёме;

- плазменная дуга от другой отличается высокими термопоказателями, меньшим диаметром, цилиндрической формой, большим давлением на металл и опцией поддержания дуги на малом токе.

Разновидности плазменной сварки тоже следует учесть перед выбором того или иного способа.