Вертикальная сварка электродом снизу вверх

Электроды для сварки вертикальных швов способом сверху вниз

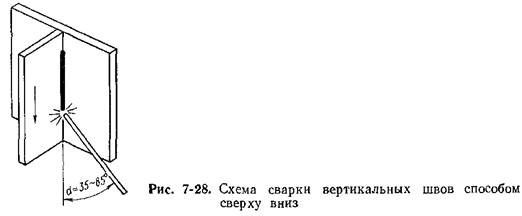

Ручную дуговую сварку вертикальных швов выполняют, как правило, способом снизу вверх. Сила сварочного тока обычно не превышает 140—160 А, что вызвано необходимостью ограничения объема и жидкотекучести сварочной ванны. Возможности электрода при этом используются не полностью, производительность сварки снижается. Способ сварки сверху вниз позволяет значительно повысить силу тока и производительность (рис. 7-28).

Для сварки способом сверху вниз необходимо обеспечить такие физико-химические свойства шлака и металла (вязкость, межфазное натяжение на границе раздела шлак—металл и др.), которые способствовали бы малой жидкотекучести сварочной ванны, хорошему формированию металла шва, получению необходимого провара.

К этой группе относятся электроды марки АНО-9 (тип Э50А-Ф). Они рекомендуются специально для высокопроизводительной сварки способом сверху вниз угловых, нахлесточных и стыковых швов, находящихся на вертикальной плоскости. При этом обеспечиваются отличное формирование металла шва, незначительные потери металла от разбрызгивания и самопроизвольное отделение шлаковой корки. Провар умеренный. Линейная скорость сварки однопроходных швов электродами АНО-9 в 1,8—2 раза, а многопроходных в 1,2—1,3 раза больше, чем скорость сварки однотипных швов способом снизу вверх известными электродами типа Э50А-Ф.

К этой группе относятся электроды марки АНО-9 (тип Э50А-Ф). Они рекомендуются специально для высокопроизводительной сварки способом сверху вниз угловых, нахлесточных и стыковых швов, находящихся на вертикальной плоскости. При этом обеспечиваются отличное формирование металла шва, незначительные потери металла от разбрызгивания и самопроизвольное отделение шлаковой корки. Провар умеренный. Линейная скорость сварки однопроходных швов электродами АНО-9 в 1,8—2 раза, а многопроходных в 1,2—1,3 раза больше, чем скорость сварки однотипных швов способом снизу вверх известными электродами типа Э50А-Ф.

Электроды для сварки вертикальных швов способом сверху вниз применяются в судостроении, вагоностроении и других отраслях промышленности.

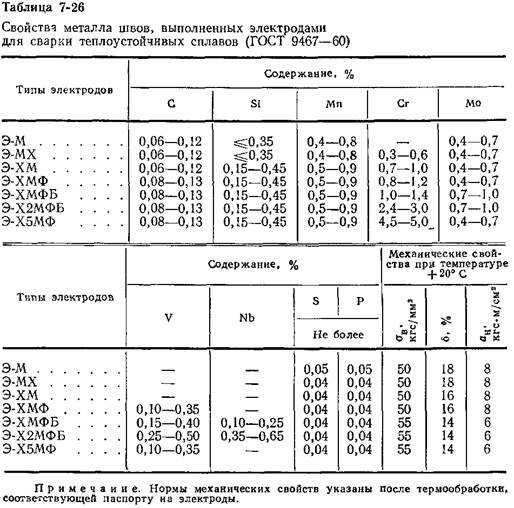

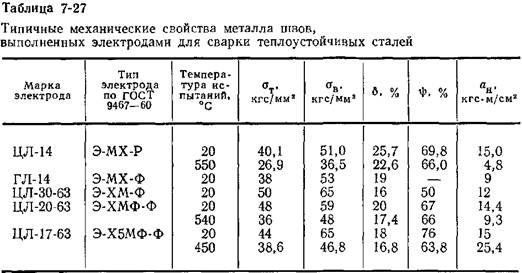

Электроды для сварки легированных сталей. Электроды для сварки легированных теплоустойчивых сталей подразделены в соответствии с ГОСТ 9467—60 на семь типов, отличающихся механическими свойствами после термообработки и химическим составом металла шва (табл. 7-26). Электроды этой группы имеют обычно фтористо-кальциевое покрытие. Исключение составляют электроды ЦЛ-6 и ЦЛ-14, которые имеют рудно-кислые покрытия. Легирование металла шва осуществляется как через покрытие, так и через стержень. В связи с наличием структурных превращений и закалочных явлений в основном металле сварку электродами этой группы, как правило, следует выполнять с предварительным и сопутствующим подогревом изделий. После сварки необходима термообработка сварных соединений или изделия в целом, чаще всего в виде высокотемпературного ртпуска, а иногда нормализации с отпуском (табл. 7-27).

Электроды для сварки среднелегированных высокопрочных сталей. Особенностью сварки сталей этой группы является большая склонность швов и сварных соединений к образованию кристаллизационных и холодных трещин, а также к хрупкому

разрушению. Для сварки высокопрочных сталей используют электроды аустенитного и ферритного классов. Электроды аустенитного класса применяют для сварки сталей в закаленном состоянии без подогрева и последующей термообработки. Эти электроды позволяют свести к минимуму опасность образования трещин при сварке. Электроды ферритного класса служат для сварки высокопрочных сталей с подогревом (табл. 7-28) и в сочетании с последующей термообработкой обеспечивают высокую конструктивную прочность сварных изделий.

Практически все современные электродные покрытия для сварки высокопрочных сталей относятся к фтористо-кальциевому типу, что диктуется весьма высокими требованиями к чистоте металла шва по содержанию водорода и неметаллических включений. Покрытие наносят на стержни, изготовленные из легированной или высоколегированной стали. Химический состав стержней определяется требованиями к составу и структуре металла шва.

Учитывая особо опасное влияние водорода на склонность металла шва и околошовной зоны к образованию холодных трещин и хрупкому разрушению, электроды для сварки высокопрочных сталей перед использованием необходимо подвергать прокалке при температуре около 400° С в течение 1—2 ч.

Электроды для сварки высоколегированных сталей с особыми свойствами. Высоколегированные стали широко применяют в производстве современного оборудования для химического и энергетического машиностроения и других отраслей техники. Разнообразие свойств высоколегированных сталей определяет области их применения (табл. 7-29). Эти стали классифицируют в зависимости от основного применения на коррозионностойкие (нержавеющие), жароупорные (окалиностойкие) и жаропрочные

В связи с большой склонностью металла швов и сварных соединений к образованию кристаллизационных и холодных трещин электроды для сварки высоколегированных сталей имеют фтористо-кальциевое покрытие. Они обеспечивают легирование наплавленного металла хромом или хромом с никелем. С целью раскисления сварочной ванны, а также для снижения окисления хрома в покрытие вводят активные раскислители — ферросилиций, ферротитан или алюминий. Кроме того, для дополнительного легирования металла шва в состав покрытия вводят различные ферросплавы или металлические порошки, например хром, марганец, алюминий, молибден. Чтобы воспрепятствовать окислению примесей из электродного стержня, в состав покрытия вводят небольшое количество легкоокисляющихся примесей, например алюминия или титана.

Сварку электродами этой группы ведут постоянным током обратной полярности. Использование постоянного тока определяется наличием в составе покрытия большого количества фтористого кальция, препятствующего стабильному горению дуги на переменном токе. В состав покрытия иногда вводят небольшое количество двуокиси титана, которая способствует измельчению капель электродного металла. Это особенно важно для электродов, предназначенных для сварки в вертикальном и потолочном положениях.

Как варить вертикальный шов

В процессе сварки металлов нередко сталкиваешься с ситуациями, когда необходимо соединить две заготовки, расположенные в разных плоскостях. Это усложняет сам процесс, потому что стык двух деталей располагается или под углом, или вертикально, или в потолочной плоскости. Сварка вертикальных швов (потолочных и наклонных) – дело непростое. Оно связано с тем, что даже расплавленный металл, расположенный между двумя металлическими заготовками, подвержен закону всемирного тяготения, то есть, его тянет все время вниз. Отсюда и трудности сварки.

Поэтому существует два важных принципа сварки вертикальных швов:

- Расплавленный металл в зоне сварки должен кристаллизоваться быстрее, чем при обычной нижней позиции. А это будет возможно, если капли расплавленного металла будут небольших размеров. Этого добиться можно лишь уменьшением длины дуги, причем, выполняя сварку инвертором или полуавтоматом, необходимо электрод перемещать вглубь и наружу короткими и быстрыми движениями. Движение держака будет похоже на постукивание электродом по свариваемой поверхности.

- Сварка вертикального шва переменным током производится снизу вверх. Заполняя кратер шва, производится его наполнение снизу. Таким образом, металл, расположенный внизу, будет выполнять функции своеобразной подставки для металла, который заполняет сварочную ванну выше.

Правда, не всегда технология снизу вверх применима для сварки вертикального шва. Встречается немало ситуаций, когда приходится варить шов и сверху вниз. Чтобы капли расплавленного металла не стекли, необходимо придерживаться некоторых условий сварки.

- Дуга должна быть короткой.

- Электрод в начале пождига должен располагаться перпендикулярно плоскости соединения двух заготовок.

- При варке он наклоняется вниз со стороны держака, то есть, сам электрод должен располагаться под острым углом по отношению к сварочному шву. При этом дугой он должен поддерживать металлические капли, чтобы они не стекали вниз.

- Если стекание остановить не удается, то необходимо увеличить силу тока и увеличить перемещение электрода вниз. Рекомендуется также увеличить ширину сварочного шва, за счет перемещения расходника из стороны в сторону.

Эта технология соединения свариваемых заготовок вертикальным швом намного легче, чем снизу вверх. Но качество шва намного хуже.

Как правильно варить вертикальный шов

Перед тем как варить вертикальный шов электросваркой полуавтоматом или инвертором, необходимо выбрать технологию сварки. Это зависит от толщины свариваемых заготовок, от расстояния между их кромками, а также от формы притупления кромок.

- Технология сварки треугольником. Ее обычно используют, если соединяются детали толщиною не более 2 мм. При этом используется максимальное притупление кромок. В основе этой технологии лежит принцип сварки снизу вверх, при этом жидкий металл располагается сверху застывающего. Он постепенно стекает вниз, закрывая собой кристаллизующийся металлический шовный валик. При этом стекающийся вниз шлак не мешает проплавлению металла кромок, потому что он перемещается по уже затвердевшей ванне. По сути, ванна получается под определенным углом, это и есть основа технологии треугольником. Потому что по внешнему виду сварная ванна похожа на эту фигуру. Здесь важно правильно двигать электрод, чтобы полностью заполнить стык. Поэтому сначала набирается в нижней позиции зазора полочка, после чего электрод перемещается, к примеру, к левой кромке, где производится заполнение, затем к правой. Таким образом, и заполняется шов. Для этой технологии дуговой сварки лучше использовать электрод диаметром 3 мм, ток 80-100 ампер.

- Елочка. Этот вид сварки вертикальных швов оптимально подходит для зазоров между заготовками в 2-3 мм. Здесь используются достаточно сложные перемещения электродом. Сварку надо начинать от плоскости одной из кромок. То есть, по стенке кромки от глубины на себя надо электродом наплавить металл во всю толщину заготовки. Затем, не останавливаясь, нужно спустить электрод до самой глубины зазора. Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла.

- Лестница. Этот способ сварки вертикальных швов используется при максимальном зазоре между соединяемыми металлическими заготовками и при минимальном притуплении кромок (или полном отсутствии притупления). Сам сварочный процесс – это переход от одной кромки к другой при минимальном подъеме электрода. То есть, сварка ведется зигзагообразным движением от кромки к кромке снизу вверх. При этом электрод длительно останавливается на кромках, а переход должен, наоборот, производиться быстро. При такой технологии валик будет иметь небольшое сечение, поэтому сварщики его называют «легким».

Все технологии могут производиться инвертором или полуавтоматом. Сваривать можно детали толщиною до 4 мм.

Зажигание дуги

Для качества сварки вертикальных швов очень важно правильно зажигать дугу. И неважно, варите вы инвертором, трансформатором или полуавтоматом. Если электрод закончился, то его нужно быстро поменять, потому что задержка – это снижение температуры в ванне.

Но даже в этом случае начинать поджиг надо с самой верхней точки кратера. Кстати, это может быть центр кратера или сбоку, все зависит от того, где сварка была до этого закончена. Первый проход в глубину надо делать быстро. Именно таким образом можно избежать зашлакованности зазора. Потому что дуга еще нестабильна, а температура ванны не на необходимом уровне. После поднятия электрода, нужно задержаться на проплавке точки начала сварки, где дуга стабилизируется, а ванна наберет необходимую температуру. После этого можно спускаться вглубь зазора.

Варить вертикальный шов достаточно сложно. Не зря столько вариантов предлагается. Начинающим сварщикам придется потратить немало времени, чтобы научиться этому. Поэтому предлагаем посмотреть видео – как правильно варить электросваркой вертикальный шов.

Как проводить сварку вертикальных швов: условия и принципы

Профессиональные сварщики во время работы часто выполняют сварку в малодоступном месте, да ещё детали располагаются в неодинаковых плоскостях.

Профессиональные сварщики во время работы часто выполняют сварку в малодоступном месте, да ещё детали располагаются в неодинаковых плоскостях.

Сварка вертикальных швов, особенно наклонного и потолочного типа, — это весьма не простое дело, потому что расплавленная масса под влиянием притяжения постоянно пытается покинуть сварочный кратер.

Такая виртуозная работа под силу только опытным исполнителям.

Виды швов

Сварочные соединения по месту расположения разделяют на следующие варианты:

- Нижние — это простые для исполнения шовные соединения, отличающиеся особой прочностью. Расплавленный металл плотно заполняет промежуток между соединяемыми поверхностями, нет потерь на растекание, поэтому этот тип считается экономичным.

- Горизонтальные соединения формируются при перпендикулярном положении относительно электрода, например, на стене. Сварка горизонтальных швов отличается большим расходом электродов и флюса. Если медленно вести электрод, то происходят подтёки расплавленного металла, а при быстром ведении сварки вероятность появления непроваренных мест увеличивается.

- Сделать ровный вертикальный шов значительно сложнее, т. к. многократно возрастают потери металла, увеличивается толщина шва. Здесь требуется квалифицированный исполнитель, обладающий большим опытом аналогичных работ.

- Потолочные швы относятся к разряду особо сложных сварочных работ. В процессе соединения конструкций шов наносится прерывистой дугой при небольшой силе тока.

Два последних варианта используются при сварке трубопроводов, когда трубы большого диаметра невозможно провернуть по оси.

Нюансы вертикальной сварки

К ним относятся следующие моменты:

- При сварке образуются капли, стремящиеся покинуть сварочную ванну, что создаёт для исполнителя дополнительные трудности.

- Вертикальные швы надо варить короткой дугой.

- Для быстрого затвердения расплавленного металла электрод отводится в сторону, что позволяет капле быстро кристаллизоваться и оставаться в нужном месте.

- При сварке надо правильно выбирать силу тока, параметры которой намного ниже, чем при обычном процессе.

- Иногда применяют точечную методику, чтобы обеспечить низкое крепление обеих деталей.

Выполняя все правила и рекомендации, исполнитель при аналогичном процессе исключит появление непроваров или пропусков, негативно отражающихся на качестве соединения.

Сварка вертикальным способом угловых соединений.

Сварка вертикальным способом угловых соединений.

[stextbox К. Талдыбеков, образование: ПТУ, специальность: сварщик 5-го разряда, опыт работы: с 2005 года: «Вертикальные швы — это довольно трудная операция, поэтому для новичков в этом дела она неприемлема. Вначале надо приобрести опыт проведения сварочных работ более простых швов, а затем уже переходить к сварке ответственных конструкций».[/stextbox]

Методика

Во время аналогичного соединения выполняются такие рекомендации:

- при вертикальной сварке электродом дугу надо делать минимальной длины, т. к. длинный вариант не сможет удержать расплавленный металл — он вытекать из кратера;

- электрод наклоняется под углом вниз, чтобы исключить стекание расплавленных капель;

- иногда стекание металла не удаётся предотвратить, поэтому увеличивают силу тока и ускоряют перемещение токопроводящего стержня.

При регулировке параметров тока нужно быть осторожным, чтобы случайно не увеличить длину дуги. Кроме перечисленных действий, опытные мастера рекомендуют увеличивать ширину шва, перемещая электрод в разные стороны по горизонтальной плоскости.

Используем полуавтомат

Вертикальные сварочные швы при помощи полуавтоматического оборудования производят по такой методике:

Вертикальные сварочные швы при помощи полуавтоматического оборудования производят по такой методике:

- Треугольник — применяется для металла не толще 2 мм, при этом электрод проводится по направлению снизу вверх, тогда расплавляемый металл находится выше застывшего шва, а валик не позволяет каплям покидать место сварки. При выполнении вертикальных швов инвертором нужно перемещать электрод правильно, а профессиональные сварщики рекомендуют силу тока устанавливать не более 100 А, диаметр электрода 3 мм.

- Вариант лестница применяют при большом расстоянии между деталями — движение совершается снизу вверх без отрыва дуги от поверхности. Валик шва образуется с острыми краями.

- Ёлочка — такой метод характерен для полуавтоматов, зазор между деталями при этом до 3 мм. Траектория перемещения электрода напоминает ёлочку. Когда появляется валик наплавленного металла, то исполнитель делает непродолжительную остановку для проплавки изделия, аналогичную проварку металла делают с другой стороны.

Работая полуавтоматом, надо выполнять три правила: короткая дуга, равномерность движения электрода и установка правильного угла к деталям.

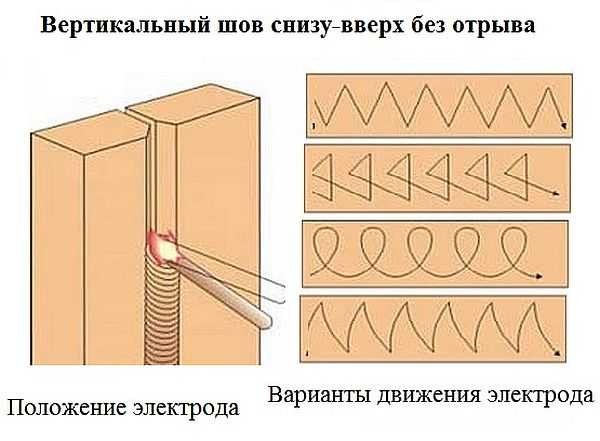

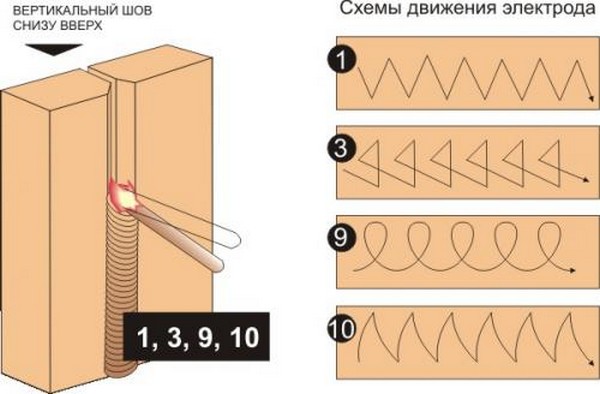

Создание электродом

Как варить угловой шов электросваркой, чтобы не допустить стекания металла — сварка требует особого внимания и усилий, чем аналогичные действия при горизонтальном процессе. Для начинающих исполнителей формирование шовного соединения производится с отрывом дуги, чтобы металл успевал застывать, а электрод упирается в основание сварочной ванны, препятствуя стеканию капель. Для формирования прочной дорожки движения делаются по методике зигзага, полумесяца, петельки или валика.

[stextbox началом процесса надо очистить поверхности от загрязнений и обработать их растворителем.[/stextbox]

Качество шва непосредственно зависит и от диаметра электрода, который меньше ширины зазора между поверхностями, что обеспечивает свободное перемещение прутка.

Движение сверху вниз

Выбираем короткую дугу, для правильного ведения электрода, надо предварительно потренироваться, чтобы расплавлять металл, но избегать его растекания. Держать постоянно правильный угол трудно — нужна тренировка и сноровка, при правильной сварке стержень диаметром до 5 мм наклоняется вниз под углом в 45 градусов.

Cнизу вверх

Такой метод отличается индивидуальными нюансами:

- Сначала перемещения электрода производятся строго под прямым углом.

- При появлении первых капель расплавленного металла надо немного наклонить пруток.

- Постоянно поддерживается минимальная длина дуги, а капли собираются и, при кратковременном удалении дуги в другое место, успевают застывать — начинается кристаллизация шва.

- Чтобы исключить длительную обработку тепловой энергией одной точки, совершают поперечное перемещение электрода.

Аналогичная методика позволяет получить качественный шов, но при этом производительность снижается, т. к. расходуется время на остывание фрагментов шва.

Методика движений электрода при вертикальной сварке.

Методика движений электрода при вертикальной сварке.

Условия повышения качества

Начинающим сварщикам нужно знать нюансы проведения сварки вертикальных швов:

- во время активации сварочной дуги, электрод находится перпендикулярно поверхности соединяемой конструкции, иначе горение будет нестабильно;

- при минимальной длине дуги происходит быстрая кристаллизация шва, устраняется появление потёков;

- выдерживать острый угол наклона под силу только опытным сварщикам;

- при попытках стекания расплавленного металла, надо увеличить силу тока и ширину шва;

- проводят предварительную сварку точечным методом, для снижения появления потёков.

Для качества вертикального шва уделяют много времени подготовительному процессу, куда входит удаление загрязнений поверхности, особенно масляных пятен.

Варианты последующей обработки

На практике встречаются три аналогичных метода:

На практике встречаются три аналогичных метода:

- Термическая обработка проводится для ликвидации остаточного внутреннего напряжения шовного соединения путём локального или общего прогревания конструкции.

- Механическая зачистка применяется для удаления шлака и окалины с поверхности швов.

- Химическая обработка помогает обезжирить соединение и покрыть шов защитным слоем, предотвращающим окисление, которое неминуемо, если конструкция будет находиться в агрессивной среде.

На практике изготовления конструкций часто применяется поэтапный метод использования перечисленных вариантов.

Возможные дефекты

Встречаются допустимые и не допустимые дефекты сварных швов, а пригодность получившейся конструкции для эксплуатации определяет ГОСТ 30242-97.

Непровар

Такой изъян получается при недостатке сплавления соединяемых деталей, а причина кроется в плохой подготовке кромок, не удалении остатков краски, создании слишком широкого зазора. К аналогичным последствиям приводит большая скорость проведения сварки, малая сила тока и смещение электрода от оси шва. При обнаружении непровара более 70%, нужно произвести зачистку шва и повторить сварку.

Подрез

Так называется наличие углублений между сварочным швом и основным металлом. Происходит такое из-за увеличения напряжения дуги во время быстрой проводке электрода, в результате чего жидкий металл стекает на соседнюю поверхность и промежуток не успевает заполниться. Дефект легко обнаруживается при визуальном осмотре, устранение производится путём зачистки и переварки шва.

Прожог

Большая сила тока и медленная проводка электрода приводит к появлению такого дефекта, устранение производится аналогичными методами.

Поры и наплывы

Первый вид характерен наличием свободного пространства в шве, которые заполнены газом, происходит такой брак из-за наличия посторонних вкраплений в расплавленном металле, избыточная сырость или недостаток защиты сварочной ванны. Если концентрация пор выше нормы, то такое соединение нуждается в повторной сварке.

Наплывы характеризуются натеканием расплавленного металла на поверхность соединяемой конструкции без образования однородной субстанции. Причина — низкое напряжение сварочной дуги, окалина на кромках, медленная проводка электрода и появление излишек расплавленного металла.

Появление трещин

Они встречаются — холодные, горячие, продольные, поперечные или радиальные. Первый вариант появляется во время остывания шва при t=120 0 С или под воздействием длительных нагрузок во время эксплуатации. Второй — при t=1100—1300 0 С, когда возможно изменение пластичности и появления деформации, связанной с растяжением. Причина появления брака кроется в снижении прочности стали во время сварки или из-за появления в расплаве атомов водорода.

Выводы

Качество вертикальных швов зависит от большого количества параметров сварочного процесса и характеристик соединяемого металла, а также, несомненно, от подготовки исполнителя. Учитывая описанные выше рекомендации несложно выбрать подходящую технологию и выполнить поставленную задачу.

Как варить вертикальный сварочный шов

Электрическая сварка предусматривает оказание воздействия электрической дуги на обрабатываемый металл. Она формируется между изделием и используемым электродом из токопроводящего материала. Слишком высокая температура становится причиной расплавки металла, за счет чего и происходит соединение отдельных деталей. Место соединения принято называть сварным швом. Для изменения его показателей меняются технические параметры сварки, к примеру, амплитуда и скорость движения. Следует рассматривать особенности вертикальной сварки подробнее.

Особенности вертикальной сварки

Проводимая сварка вертикальных швов характеризуется довольно большим количеством различных особенностей. К ним можно отнести следующие моменты:

- При тепловом воздействии на сплав образуются капли, которые стремятся скатится вниз. Этот естественный процесс создает довольно много трудностей, так как раскаленные капли не позволяют оказывать качественное воздействие на обрабатываемую зону.

- Рекомендуется делать вертикальные швы более короткой дугой, за счет чего действие сил поверхностного натяжения упрощает переход электрода в кратер шва.

- Для того чтобы дать капле затвердеть во время проведения сварки нужно отводить стержень в сторону. Отсутствие источника тепла приводит к тому, что металл быстро кристаллизуется.

- В верхней зоне, как правило, металл плавится быстрее. При этом процесс кристаллизации ускоряется в зоне стыков и соединения.

- Важно правильно выбирать показатель силы тока. Как правило, он выбирается из более низкого диапазона, нежели при проведении обычных сварочных работ.

- Есть возможность использовать точечную технологию, которая обеспечивает относительно низкое крепление двух элементов.

Положение сварных швов в пространстве

Вертикальная сварка довольно сложно дается неопытным мастерам, но она проводится крайне часто. Это связано с тем, что заваривают электродом самые различные дефекты и им создают ответственные, а также несущие конструкции.

Применяя подобный способ сварки важно соблюдать все правила и рекомендации, так как в противном случае вертикальный шов получиться некачественным

Как варить вертикальный шов?

Существует довольно много правил, соблюдение которых позволяет повысить качество получаемого шва. Исключить вероятность стекание капель раскаленного металла довольно сложно.

Основными рекомендациями можно назвать нижеприведенные моменты:

- Электрическая дуга должна быть исключительно короткой. Длинная может привести к расплыванию сплава, так как он стекает под воздействием силы притяжения.

- На момент поджога рабочая часть размещается исключительно перпендикулярно обрабатываемой поверхности. При этом важно, чтобы он располагался перпендикулярно обоим обрабатываемым поверхностям, за счет чего и обеспечивается высокое качество обработки.

- При работе рекомендуется наклонять электрод немного вниз. За счет выдерживания острого угла можно обеспечить задержку раскаленного металла, не давая ему стекать вниз.

- В некоторых случаях исключить вероятность стекания металла невозможно. Тогда рекомендуется увеличить показатель силы тока и ускорить перемещение рабочей части. Однако, при увеличении этого показателя нужно быть осторожным, так как это приводит к увеличению дуги. Кроме этого, рекомендуется увеличить ширину шва, перемещая инструмент со стороны в сторону.

Способы сварки в вертикальном положении

Приведенная выше технология намного проще в исполнении, если сравнивать вариант проведения электрода снизу вверх.

Вертикальный шов полуавтоматом

От качества сварочного шва зависит то, насколько прочной будет получаема конструкция и на какую нагрузку она будет рассчитана. Кроме этого, в некоторых случаях важно сохранить привлекательный эстетический вид. Больше всего проблем возникает с созданием вертикального сварочного шва, так как металл вытекает из ванны. Довольно распространенным вопросом можно назвать то, как варить вертикальный шов. Среди особенностей отметим нижеприведенные моменты:

- Проводится подготовка материала в зависимости от того, какие именно работы будут проводится. Учитывается толщина материала и степень обрабатываемости.

- Выбирается короткая дуга со средним показателем рабочего тока.

- Стержень со специальной обмазкой располагается под углом 80 градусов относительно обрабатываемой поверхности.

- Создавая вертикальный шов рекомендуется манипулировать стержнем по всей ширине формируемого валика.

Качественный вертикальный шов можно получить при сварке с отрывом дуги от поверхности. Для начинающих сварщиков подобный метод подходит в большей степени, так как проще в исполнении. Это связано с тем, что на момент отрыва дуги металл может остыть. Однако, есть и существенный недостаток – снижается показатель производительности.

Среди особенностей применения этого метода, связанного с отрывом стержня от поверхности, назовем нижеприведенные моменты:

- При сварке наконечник можно опирать на полочку сварного кратера.

- Схема движения рабочей части из сторону в сторону, за счет чего охватывается весь вертикальный шов. Кроме этого, можно применять схему петель или короткого валика при движении рабочей части сверху вниз.

- Устанавливаемая сила тока во многом определяет форму шва и его основные параметры. В общем случае рекомендуется снизить показатель на 5 А от обычного значения для конкретной толщины сплава

Стоит учитывать, что основные параметры проводимой работы практически во всех случаях выбираются экспериментально. Именно поэтому умения сварщика во многом определяют качество соединения и его надежность.

Создание шва электродом

Создаваемые швы электрическим инвертором имеют довольно обширную классификацию. При определении основных параметров учитывается тип соединяемых деталей. При рассмотрении того, как правильно варить вертикальный шов электросваркой, нужно учитывать их особенности. Наибольшее распространение получили следующие разновидности соединений:

- Стыковые.

- Тавровое.

- Внахлест.

- Угловое.

Создание шва электродом

Стоит учитывать, что для обеспечения стабильной дуги нужно провести очистку поверхности от самых различных загрязняющих веществ.

Именно поэтому сварка вертикального шва проводят при тщательной подготовке поверхности.Применяемые технологии позволяют получить качественный шов только при правильном выборе толщины электрода. Она должна быть несколько меньше, чем ширина шва, так как для исключения вероятности стекания сплава рекомендуется водить стержень из стороны в сторону.

Техника сверху вниз

Движением электрода сверху вниз можно варить только при применении электрода, который дает тонкий слой шлака. Среди особенностей этого процесса отметим следующие моменты:

- За счет применения подобного стержня в сварочной ванной материал затвердевает быстрее. При этом стекание расплавленного материала не происходит.

- Рекомендуется использовать электроды с пластмассовым и целлюлозным покрытием. Примером можно назвать марки ЛНО-9 и ВСЦ-2.

- Подобная технология характеризуется высокой производительностью. Именно поэтому если есть необходимость в увеличении производительности труда, то выбирается рассматриваемая технология.

Вертикальный шов сверху вниз

Эта техника не подходит для начинающих сварщиков, так как предотвратить стекание сплава достаточно сложно.

Техника снизу вверх

Подобная технология встречается крайне часто. Она характеризуется следующими особенностями:

- В начале работы стержень сварочного аппарата размещается перпендикулярно обрабатываемой поверхности.

- Как только произошло возбуждение дуги и образования первых капель, электрод рекомендуется немного наклонить.

- Концом стержня поддерживается короткая дуга и капли немного собираются, а при кратковременном его отведении дается время для остывания расплавленного материала и его кристаллизации.

- Можно сообщать поперечные колебательные движения. За счет этого исключается вероятность длительной задержки источника тепла в одной точке.

Вертикальный шов снизу вверх

Подобная техника позволяет получить качественный шов. Однако, она характеризуется низкой производительностью, так как приходится время от времени давать каплям остыть.

Принципы вертикальной сварки

Выделяют и несколько других распространенных технологий, которые могут применяться для получения шва. Среди них отметим:

- Технология треугольника подходит для случая, когда толщина металла составляет не более 2 мм. Она должна проводится только после затупления кромок, которые будут соединяться. По форме получаемая ванная напоминает треугольник. Для подобной технологии рекомендуется выбрать электрод, диаметр которого составляет 3 мм. Сила тока должна быть не более 100 Ампер.

- Елочка применяется крайне редко, так как она подходит для основания с толщиной 2-3 мм. Она предусматривает хаотичное и сложное перемещение дуги.

- Лесенка применяется в том случае, если нужно образовать максимально широкий шов, кромки минимально притуплены. Среди особенностей подобной технологии можно отметить то, что стержень должен быстро переходить от одной кромки к другой при минимальном вертикальном перемещении. Надолго задерживать инструмент на крае не нужно, после чего его быстр переводить на противоположную сторону. Применяется лесенка в случае, когда толщина сплава составляет 4 мм.

Вертикальная сварка проще проходит при применении современного сварочного инвертора, который позволяет регулировать основные параметры с высокой точностью.

Условия для качественного вертикального шва

Практически все начинающие специалисты не знакомы с основными условиями получения качественного вертикального шва. Кроме этого, он должен характеризоваться высокой прочностью, быть выполненным качественно и иметь эстетичный вид.

Можно выделить несколько основных ошибок, которые допускаются при проведении подобной работы:

- На момент поджога стержень должен находится в перпендикулярном состоянии. Если будет угол, то дуга может быть нестабильной.

- Чем меньше длина дуги, тем быстрее происходит кристаллизация материала. За счет этого снижается риск появления подтеков. Однако, многие не соблюдают эту рекомендацию, так как небольшая дуга снижает показатель производительности.

- Стержень накланяется для снижения вероятности появления подтеков, но выдерживать острый угол достаточно сложно.

- При появлении подтека рекомендуется увеличить силу тока и ширину шва. За счет этого можно существенно ускорить процесс кристаллизации вещества.

Для получения соединения с высоким показателем качества нужно уделить внимание подготовительному этапу. Примером можно назвать удаление пыли и грязи, остатков краски и масла, ржавчины. В некоторых случаях проводится точечная сварка, за счет чего риск появления потеков снижается в несколько раз.

Качественный вертикальный шов

В заключение отметим, что качество сварочного шва зависит от довольно большого количества параметров. Примером можно назвать мастерство сварщика или характеристики соединяемых материалов. В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

Как правильно варить швы: вертикальные, горизонтальные, потолочные

Технология электросварки базируется на принципе плавления металла посредством возникающей между заготовкой и электродом электрической дуги. Температура дуги расплавляет металл в зоне сваривания, что позволяет соединять металлы посредством сварного шва. Для разных металлов и типов соединений предусмотрены определенные режимы сварки, отличающиеся друг от друга техникой ведения работы, положением и скоростью ведения электрода, амплитудой его передвижения.

Ниже рассмотрим основные методы создания правильных сварных швов, обеспечивающих надежность и качество соединения.

Типы сварных соединений

Классификация сварных соединений довольно обширна, они различаются по типу и виду сваривания деталей.

По типу соединения сварные швы бывают односторонними и двусторонними. Выбор в пользу одного или другого типа соединения делается в зависимости от технических параметров свариваемого изделия. Как правило, наиболее ответственные конструкции свариваются посредством двустороннего шва, что обеспечивает большую надежность соединению.

По виду соединения сварные швы подразделяются на следующие:

- стыковые

- тавровые

- угловые

- внахлест

Стыковые соединения

Этот вид соединения довольно часто применяется для сварки листовых металлических конструкций и трубопроводов. Между свариваемыми заготовками устанавливается зазор в 1-2 мм, а сами они по возможности жестко фиксируются во избежание смещения. В процессе сваривания зазор заполняется расплавленным металлом.

Металлические листы толщиной до 4 мм свариваются односторонним швом без их предварительной обработки, за исключением обязательной зачистки от коррозии.

При соединении изделий толщиной свыше 4 мм может применяться как односторонний, так и двусторонний шов. В этих случаях проводится предварительная разделка кромок в зоне сваривания.

Стыковая сварка заготовок толщиной свыше 12 мм требует обязательного наложения двустороннего шва, так как одностороннее сваривание не может расплавить такой слой металла. При этом необходимо провести предварительную разделку кромок с обеих сторон. В случае если конструктивные особенности заготовки не позволяют произвести двустороннюю разделку кромок, шов сваривается в несколько проходов, заполняясь многослойным наплавом.

Сварка внахлест

Соединение внахлест применимо для сварки металлических заготовок толщиной до 8 мм. При применении этого вида соединения проварка осуществляется с двух сторон во избежание попадания влаги и возникновения коррозии между листами.

Для получения качественного шва при сварке внахлест, электрод должен находиться под углом от 15 до 45 градусов к рабочей поверхности. При отклонении от этих значений значительна часть расплава растекается в сторону от стыка, что в значительной мере снижает прочность соединения.

Угловые и тавровые соединения

Технология работы при этих видах соединения во многом схожа. Тавровые соединения в разрезе аналогичны букве Т, а угловые — букве Г.

В зависимости от толщины металла, тавровые соединения могут свариваться одним ил двумя швами, с предварительной разделкой или без нее.

Требования к сварке угловых швов такие же, как и в случае с тавровыми, так как, по сути, угловой шов рассматривается как часть таврового.

Для качественного соединения угловых или тавровых элементов, свариваемые плоскости следует расположить под одинаковым углом. Оптимальным является их сваривание «в лодочку». При соединении деталей разной толщины, угол наклона в сторону более толстой заготовке должен составлять порядка 60 градусов. В таком положении большая часть прогрева придется на толстую деталь, что позволит избежать сквозного прогорания тонкого металла.

Пространственное положение сварных швов.

Помимо вышеперечисленных видов соединений, сварные швы различаются и по своему пространственному расположению.

Наиболее простым и комфортными для сварщика является работа с соединениями, создаваемыми в нижнем положении. В этом случае достаточно просто контролировать направление шва и избегать растекания расплавленной массы. Как правило, с швами, свариваемыми в нижнем положении без особого труда может справиться даже сварщик, не имеющий большого опыта и квалификации.

Другие пространственные положения сварных швов, таких как вертикальные, горизонтальные и потолочные, требуют определенной технической подготовки и достаточной квалификации. Для качественного сваривания вертикальных, горизонтальных и потолочных швов необходимо выдерживать технологические нормы, прописанные для того или иного вида сварки.

Как правильно варить вертикальный шов?

Сложность сварки заготовок, находящихся в вертикальном положении заключается в том, что расплав под действием силы тяжести стекает вниз, не заполняя шва. Во избежание этого, необходимо удерживать конец электрод ближе к сварной ванне, используя короткую дугу. При работе с некоторыми марками электродов, их можно опирать на свариваемую деталь.

Предварительная подготовка кромок свариваемых элементов должна проводиться в зависимости от типа соединения и толщины деталей. Далее заготовки фиксируются в требуемом положении сварными швами-прихватками, не допускающими смещения элементов.

Правильно варить вертикальный шов можно как снизу вверх, так и наоборот. Более качественный шов получается при передвижении электрода снизу вверх. Сварка шва сверху вниз требует внимательного контроля сварной ванны, однако опытные сварщики используя эту схему работы могут получить неплохой результат.

Для начинающих сварщиков при соединении вертикальных швов допустима сварка с отрывом дуги. Этот метод более прост, так как при отрыве дуги металл остывает, не успевая стекать вниз. Схема движений электрода стандартная – из стороны в сторону петельками или снизу вверх.

Как правильно варить горизонтальный шов?

Технологический регламент этого типа сварного соединения во многом схож с предыдущим. Для предотвращения стекания расплавленного металла рекомендуется увеличить скорость передвижения электрода, что уменьшает прогрев металла. Помимо того, можно кратковременно отрывать дугу, позволяя металлу остывать. Еще один метод – небольшое снижение сварочного тока. Для получения качественного шва следует применять один из указанных методов.

Как правильно варить потолочный шов?

Этот вид сварных соединений считается наиболее сложным и требует высокой квалификации и мастерства исполнителя. Для того чтобы правильно варить потолочный шов электросваркой необходим постоянный контроль сварной ванны. При создании соединения сварочный электрод удерживается под прямым углом к деталям, создавая короткую, но постоянную дугу. Рекомендуемая схема ведения электрода – круговые движения, расширяющие площадь шва.

Финишная обработка сварных швов

Как правило, большинство сварных соединений требуют последующей обработки для удаления разбрызгавшегося расплава, окалины, шлака. Помимо того, нередко возникает необходимость выравнивания выпуклой поверхности шва.

При зачистке шва, в первую очередь, с использованием молотка и зубила удаляются с поверхности шва брызги, окалина и шлак. Далее, при необходимости, посредством углошлифовальной машины проводится выравнивание шва. Зернистость абразивного круга подбирается в зависимости от требуемого уровня гладкости шва.

В отдельных случаях сварной шов покрывается тонким слоем оловянного расплава.

Традиционная потолочная подсветка представляет собой люстру посередине комнаты, однако сейчас появились различные варианты для натяжных потолков.