Высоколегированная сталь это нержавейка или нет

Высоколегированная сталь это нержавейка или нет

Для начала необходимо определить, какие стали называются легированными. Нержавеющая сталь легированная – это сплав, в составе которого, наряду с железом и углеродом, присутствуют дополнительные элементы (Cr, Si, Ni, Mn и др.).

Для начала необходимо определить, какие стали называются легированными. Нержавеющая сталь легированная – это сплав, в составе которого, наряду с железом и углеродом, присутствуют дополнительные элементы (Cr, Si, Ni, Mn и др.). Эти легирующие добавки стали положительно влияют на физико-химические характеристики металла. Благодаря легированию расширяется спектр применения нержавеющего металла.

Классификация легированных сталей

Исходя из процента легирующих элементов в составе, нержавеющая сталь подразделяется на следующие классы:

- Низколегированная сталь (менее 2,5 %)

- Среднелегированная сталь (2,5 – 10%)

- Высоколегированная сталь (более 10%)

В качестве вспомогательных компонентов для низколегированных сталей обычно используется никель, молибден и хром. Одни из самых распространенных марок стали этой группы: 13Х (используется для изготовления ювелирного, гравировального и хирургического оборудования), жаропрочная конструкционная низколегированная сталь 12Х1МФ (применяется в производстве трубопроводов, фланцев, деталей цилиндров и др.) Свойства низколегированных сталей позволяют снизить вес конструкций, сэкономить металл за счет высокого предела текучести, повысить эксплуатационные характеристики конечного изделия.

В состав среднелегированной стали может входить никель, вольфрам, молибден, ванадий. Термическая и механическая обработка позволяет достичь оптимального соотношения прочности, вязкости и пластичности. Среднелегированная сталь незаменима в машиностроении, судостроении, для изготовления различных деталей (сверла, развертки и т.д.) Например, такие популярные марки как 9Х5ВФ, 8Х4ВЗМЗФ2 прокаливаются при более высоких температурах, чем низколегированные стали, они более долговечные и прочные.

Основные добавочные элементы высоколегированных сталей – хром и никель. Благодаря их высокому содержанию металл получает такие уникальные свойства как: резистентность к экстремальным температурам, коррозионная стойкость, жаропрочность. Высоколегированная нержавеющая сталь обязана своими исключительными характеристиками не только химическому составу, но и последующей обработке. Например, сталь марки 12Х18Н10Т, устойчивая к азотной кислоте и другим агрессивным воздействиям, идеально подходит для сварных конструкций; сталь 08Х14МФ используется для производства нержавеющих труб, оборудования пищевой промышленности.

Помимо классификации по содержанию легирующих элементов, легированная сталь различается по структуре (перлитная, мартенситная, аустенитная, ферритная, карбидная), по назначению (особого назначения, конструкционные, инструментальные) и по другим параметрам.

Маркировка легированных сталей

Обозначение легированных сталей осуществляется при помощи букв и цифр, которые указывают на состав сплава. Буквы соотносятся с химическими элементами, входящими в состав легированной стали, а цифры – с их содержанием в процентах. Для расшифровки химического состава легированных сталей можно использовать эту таблицу:

| Маркировка | Элемент |

| Х | Cr – хром |

| Н | Ni – никель |

| М | Mo – молибден |

| С | Si – кремний |

| Г | Mn – марганец |

| В | W – вольфрам |

| Т | Ti – титан |

| Ю | Al – алюминий |

| Д | Cu – медь |

| Б | Nb – ниобий |

| К | Co — кобальт |

Цифры, стоящее в начале марки, показывает среднее содержание углерода (одна цифра – десятая доля процента, две – сотая), а если марка начинается с буквы, то содержание углерода – 1% или выше. Например, 18ХГТ состоит из 0,18% углерода, и примерно по 1% приходится на хром, марганец и титан; 2Х17Н2 – 0,2% углерода, 17% хрома и 2% ниобия. Иногда в маркировке стали встречаются и вспомогательные обозначения (русская буква в начале марки): Р – быстрорежущая, Э – электротехническая, А – автоматная, I – шарикоподшипниковая и т.д.

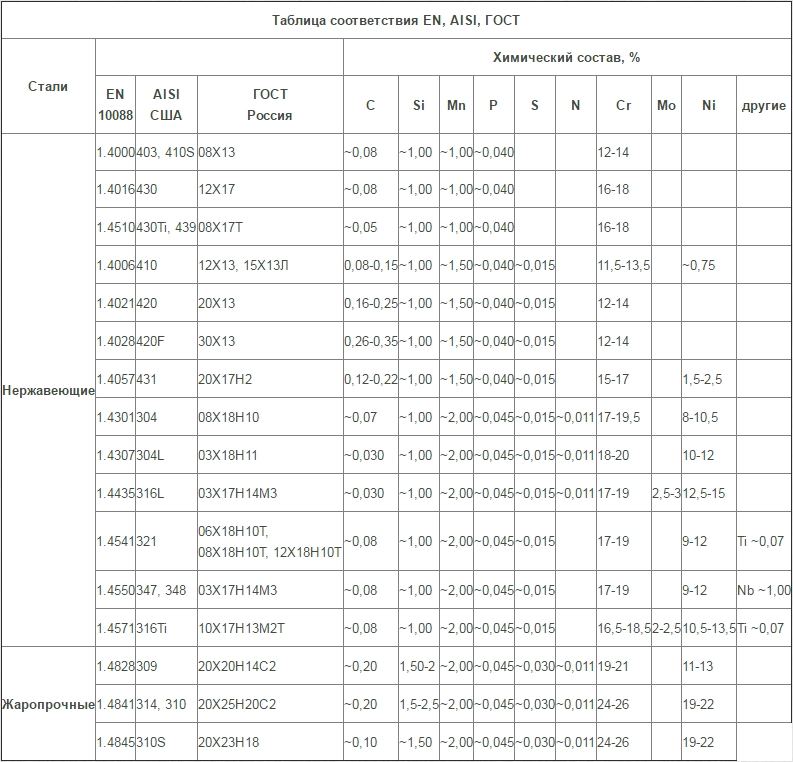

Обратите внимание на то, что не существует универсальной системы обозначения марок стали. Российские марки нержавеющей стали (ГОСТ) имеют зарубежные аналоги: европейские (EN), американские (AISI), немецкие (DIN).

Свойства и назначение легированных сталей

Наличие легирующих элементов и последующая обработка обеспечивают стали ряд уникальных физико-химических свойств:

- Жароустойчивость

- Износостойкость

- Пластичность

- Коррозионная устойчивость

- Прочность и многие другие.

Благодаря этому легированные стали активно используются для выполнения различных технических задач практически во всех промышленных сферах: медицинское оборудование и инструменты, емкости и оборудование в пищевой промышленности, валы, шайбы, коробки передач, узлы, конструкционные элементы в строительстве и машиностроении т.д.

В чём разница?

Разница между Низколегированной сталью и Высоколегированной сталью

Основное различие между Низколегированной сталью и Высоколегированной сталью состоит в том, что Низколегированные стали содержат менее 0,25% легирующего элемента, тогда как Высоколегированные стали имеют более 10% легирующего элемента. Кроме разделения на низколегированную и высоколегированную сталь, она ещё подразделяется по степени легирования на среднелегированную. В этой стали количество легирующих элементов составляет от 2,5 до 10 %)

Сплав представляет собой смесь двух или более элементов. Он производится путем смешивания расплавленного металла с некоторыми другими элементами (металлами или неметаллами или обоими), для получения материала, который обладает улучшенными свойствами по сравнению с исходным металлом. Низколегированная и высоколегированная сталь – это два типа сплавов железа с легирующими элементами. Наиболее популярные легирующие элементы в этих сталях применяются такие: никель (Ni) , медь (Cu) , титан (Ti) и ванадий (V), азот (N) и др.

Содержание

- Обзор и основные отличия

- Что такое Низколегированная сталь

- Что такое Высоколегированная сталь

- В чем разница между Низколегированной сталью и Высоколегированной сталью

- Заключение

Что такое Низколегированная сталь?

Низколегированная сталь – это тип легированной стали, свойства которой улучшены по сравнению с углеродистой сталью. Например, этот сплав обладает лучшими механическими свойствами и большей коррозионной стойкостью, чем углеродистая сталь. Содержание углерода в низколегированной стали составляет менее 0,2%. Наиболее распространённые л егирующие элементы в этой стали такие: Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu).

В большинстве случаев процесс изготовления этих легированных сталей включает термическую обработку и отпуск (для нормализации). Но теперь, появилась тенденция производить закалку и отпуск. Кроме того, почти все материалы из низколегированной стали являются свариваемыми. Однако материал иногда требует обработки до или после сварки (чтобы избежать растрескивания).

Некоторые преимущества низколегированной стали:

- Предел текучести выше

- Высокий предел прочности

- Более высокая стойкость к окислению и коррозии

- Низкий порог хладноломкости

Этот материал применяется в промышленности, но до максимальной температуры 580 °C. Если температура выше, чем 580 °C, этот материал не подходит из-за отсутствия достаточной стойкости к окислению, чтобы справиться с высокими температурами.

Что такое Высоколегированная сталь?

Высоколегированная сталь – это тип легированной стали, в котором более 10% легирующих элементов. В отличие от низколегированной стали, легирующими элементами для высоколегированной стали являются хром (Cr) и никель (Ni). Н аиболее известным примером этой стали – является нержавеющая сталь.

Хром обеспечивает сталь тонким оксидным слоем на поверхности стали. Это называется скрытым слоем, потому что этот слой задерживает коррозию металла. Кроме того, производители обычно добавляют большое количество углерода и марганца, чтобы придать стали аустенитный характер. Кроме того, этот материал дороже, чем низколегированная сталь.

В чем разница между Низколегированной сталью и Высоколегированной сталью?

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Однако ключевое различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,25% легирующих элементов, тогда как высоколегированные стали содержат более 10% легирующих элементов. В химическом составе низколегированная сталь содержит железо, углерод (менее 0,2%) и другие легирующие элементы, такие как Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu), в то время как высоколегированная сталь содержит железо, хром, никель, углерод, марганец и др.

Заключение – Низколегированная сталь против Высоколегированной стали

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Основное различие между Низколегированной сталью и Высоколегированной сталью состоит в том, что Низколегированные стали содержат менее 0,25% легирующих элементов, тогда как Высоколегированные стали имеют более 10% легирующих элементов.

Высоколегированная сталь – марки, характеристики, применение

Высоколегированная сталь, кроме основных составляющих — железа и углерода, также содержит в своем составе ряд дополнительных добавок, их общее количество превышает 10%. Легирующие добавки, которые вводят в состав таких сталей, предназначены для того, чтобы значительно улучшить физические, а также механические свойства базового сплава.

Высоколегированная сталь обладает отличными антикоррозийнными свойствами

Виды сталей с легирующими добавками

Согласно положениям соответствующего ГОСТ (5632-72), высоколегированные стали подразделяют на две большие категории: сплавы на никелевой и железноникелевой основе. Сплавы первой категории имеют основу, в которой присутствует не менее 50% никеля. Кроме никеля в структуре таких сплавов, которые представляют собой, по сути, твердый раствор, содержится хром, а также другие элементы. Основу структуры железноникелевых сталей составляют железо и никель, которых в сплаве содержится суммарно более 65%, а также в него входят твердые растворы хрома и ряд других улучшающих добавок. Количество никеля и массовая доля железа в сплавах второй категории находится в приблизительном соотношении 1:1,5.

Классифицируют высоколегированные сплавы также по основным характеристикам, которыми они обладают. Так, различают:

- окалиностойкие стали, также называемые жаростойкими; отличительной особенностью таких сталей, изделия из которых эксплуатируются в ненагруженном либо в слабонагруженном состоянии, является их повышенная устойчивость против химического разрушения их поверхностного слоя при температуре внешней газообразной среды, превышающей 550 градусов;

- коррозионностойкие стали, их также называют нержавеющими, они отличаются высокой устойчивостью к различным видам коррозии: межкристаллитной, солевой, кислотной, щелочной, атмосферной, химической, электрохимической, а также коррозии, развивающейся под действием электрического напряжения;

- жаропрочные, которые отличаются от жаростойких тем, что изделия из данных высоколегированных сталей способны оговоренное время эксплуатироваться при высоких температурах внешней среды в нагруженном состоянии.

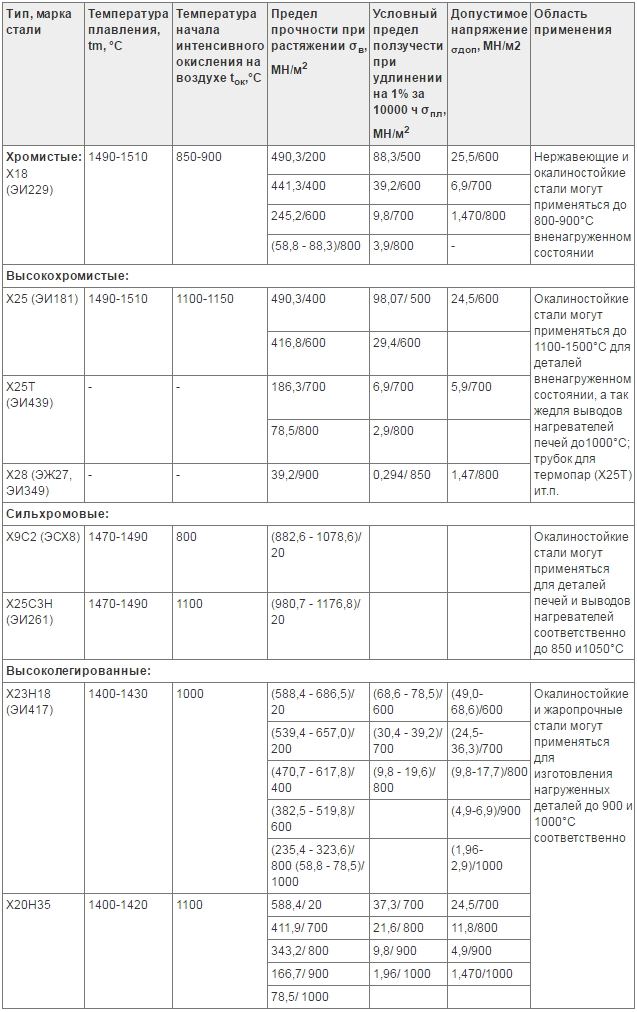

Основные свойства распространенных жаропрочных сталей

Стали с повышенным содержанием в своем составе легирующих элементов также делят на несколько категорий, в зависимости от характера их внутренней структуры. Так, в зависимости от характеристик базовой внутренней структуры, их относят к следующим классам:

- мартенситные, основную структуру которых формирует мартенсит;

- мартенситно-ферритные: в их структуре содержится мартенсит и, соответственно, феррит (не менее 10%);

- ферритные: их структуру формирует феррит;

- аустенитно-мартенситные: количественное содержание аустенита и мартенсита, формирующих структуру таких высоколегированных сталей, может варьироваться;

- аустенитно-ферритные: их структуру формируют аустенит и феррит, которого в них содержится более 10%;

- аустенитные: структуру формирует только аустенит.

Следует иметь в виду, что классификация высоколегированных сталей по характеру их структуры является достаточно условной, и ее даже не используют для отбраковки стальных изделий, если в их структуре имеются отклонения от нее.

К тому или иному структурному классу высоколегированную сталь относят в зависимости от того, какая в ней сформировалась базовая структура после того, как изделие из нее нагрели до высокой температуры и охладили на открытом воздухе.

Таблица соответствия российских и зарубежных стандартов — ГОСТ (Россия), EN (Европа), AISI (США) (нажмите для увеличения)

Свойства отдельных видов высоколегированных сталей

Благодаря своим уникальным характеристикам, которые можно формировать, меняя химический состав сплава, стали с повышенным содержанием легирующих добавок нашли широкое применение практически во всех отраслях современной промышленности. Среди большого разнообразия видов высоколегированных сплавов наибольшее распространение получили стали, основу внутренней структуры которых составляет аустенит. Базовыми элементами химического состава таких сталей являются никель, которого в них содержится не менее 8%, а также хром, содержание которого превышает 18%. За счет варьирования в составе подобных сталей количества других легирующих добавок получают марки сплавов с требуемыми характеристиками.

Химический состав некоторых легированных сталей

Жаропрочные стали, в составе которых дополнительно содержатся вольфрам и молибден (до 7%), а также бор, необходимый для измельчения зерна их внутренней структуры, не изменяют первоначальные механические характеристики даже при длительном нахождении в нагретом состоянии.

Отличительной особенностью марок высоколегированных сталей, относящихся к категории коррозионностойких или нержавеющих, является незначительное содержание углерода в их химическом составе (до 0,12%). Такие стали, кроме легирования соответствующими добавками, подвергают специальной термической обработке. Благодаря этому технологическому приему и свойствам элементов, которые формируют состав сталей, они становятся очень устойчивыми к воздействию агрессивных сред: кислотных, солевых, щелочных, газовых и др.

Влияние легирующих элементов на свойства стали

Жаростойкие стали, которые способны выдерживать повышенные температуры внешней среды в ненагруженном состоянии, получают свои свойства благодаря тому, что в их состав дополнительно вводят алюминий (до 2,5%) и кремний, за счет чего на поверхности изделий из таких сплавов формируются плотные и прочные оксиды. Такие оксиды становятся своеобразной пленкой, надежно защищающей поверхность стального изделия от взаимодействия с нагретой газовой средой.

Чтобы сформировать у изделий из высоколегированных сталей требуемые механические характеристики (прочность и пластичность), их подвергают специальной термической обработке, которая состоит из двух этапов:

- закалки, предполагающей нагрев сплава до температуры 1150 градусов и его последующее быстрое охлаждение в воде;

- стабилизирующего отпуска, который предполагает нагрев высоколегированной стали до температуры 850 градусов и ее последующее охлаждение на открытом воздухе до комнатной температуры.

Конечные свойства изделия из определенной марки высоколегированной стали зависят как от ее химического состава, так и от режимов проведения и видов используемой термической обработки.

Высоколегированная конструкционная сталь

Сферы применения изделий

К наиболее популярным маркам высоколегированных сплавов, относящихся к различным классам по своей структуре, следует отнести:

- мартенситные, которые характеризует следующий химический состав: хром — 8-19%, марганец — не более 1,2%, кремний — 0,6-3%, углерод — 0,12–0,7%; это 07Х16Н4Б, 20Х17Н2, 65Х13, 13Х11Н2В2МФ, 25Х13Н2, 20Х17Н2, 11Х11Н2В2МФ, 40Х10С2М, 30Х13, 15Х11МФ, 40Х9С2 и др.;

- ферритные сплавы, отличающиеся следующим составом: хром — 12–30%, марганец — до 0,8%, кремний — 0,8–2%, углерод — 0,07–0,15%; это 08Х18Тч, 12Х17, 15Х28, 10Х13СЮ, 15Х25Т, 08Х17Т, 08Х13 и др.;

- мартенситно-ферритные, имеющие следующий химический состав: хром — 11–18%, марганец — 0,5–0,9%, кремний 0,4–0,8%, углерод — 0,12–0,22%; это 12Х13, 14Х17Н2, 15Х12ВНМФ и др.;

- аустенитно-мартенситные, состав которых содержит: хром — 14–18%, марганец и кремний — до 0,8%, углерод — 0,05–0,9%; это 07Х16Н6, 08Х17Н5М3, 08Х17Н6Т, 09Х15Н8Ю1 и др.;

- аустенитно-ферритные, содержащие в своем составе следующие элементы: хром — 19–25%, марганец — 0,5–9%, кремний — 0,8–4,5%, углерод — 0,08–0,2%; это 15Х18Н12С4ТЮ, 12Х21Н5Т, 03Х22Н6М2, 03Х23Н6 и др.;

- аустенитные, в состав которых входят: хром — 10–19%, никель — 2,8–25%, марганец — 0,6–15%, кремний — 0,4–0,8%, углерод — 0,05–0,21%; это 12Х18Н12Т, 20Х25Н20С2, 31Х19Н9МВБТ, 45Х14НМВ2М, 08Х10Н20Т2, 12Х25Н16Г7АР и др.

Для понимания того, насколько большое значение в современной промышленности имеют стали с высоким содержанием легирующих элементов, можно привести примеры сфер применения отдельных марок таких сплавов.

Сталь популярной марки 12Х17 широко используется для производства кухонной посуды и предметов домашнего обихода. Ограничением использования такой стали является то, что изделия из нее нельзя соединять при помощи сварки.

Физические характеристики стали марки 12Х17

Из высоколегированных сталей марок 12Х13, 08Х13 и 20Х13 изготавливают детали гидравлических устройств, изделия, подвергающиеся в процессе эксплуатации ударным нагрузкам и работающие в условиях слабоагрессивных сред.

Сталь марки 95Х18 отлично противостоит износу, поэтому из нее производят элементы шарикоподшипников для ответственных установок, втулки, ножи и другие инструменты.

30Х13 и 40Х13 — марки высоколегированных сталей, из которых изготавливают компрессорные клапанные пластины, детали автомобильных карбюраторов, пружины различного назначения, измерительный и медицинский инструмент.

Это лишь небольшой перечень сфер применения, в которых без использования высоколегированных сталей благодаря их уникальным характеристикам просто не обойтись.

Легированная сталь это нержавейка или нет

Что такое нержавеющая сталь или нержавейка, технология изготовления, область применения

Что такое нержавейка

На сегодняшний день, нержавеющая сталь занимает лидирующие позиции в сфере металлургии по своему производству и продажам. Считается, что данная отрасль является основной во многих областях техники.

Если говорить научными словами, то нержавеющая сталь или нержавейка – это легированная сталь, которая проявляет свою высокую устойчивость в агрессивной среде, не поддаваясь воздействию кислот, воздуха и воды. Для того чтобы улучшить качество стали, в её состав добавляют разнообразные добавки в виде элементов. На данный период времени высоким спросом пользуются хромоникелевые сплавы из нержавеющей стали которые применяются для изготовления изделий из нержавейки: перил для лестниц и ограждения из нержавейки.

Состав легированной стали (нержавейки)

В состав легированной стали (нержавейки) входят такие основные элементы как: хром, титан, никель, ниобий. Эксплуатация изделий по длительности, напрямую зависит от качественного состава стали, а так же от марки которую выбрал производитель. Нержавеющую сталь разделяют по разным маркам, и у каждой марки имеется свой ГОСТ.

Следует отметить, что нержавейка набирает популярность за счет своих свойств и качества сплава, а именно: высокий уровень прочности, легкость и удобство ухода, надежность и непоколебимая стойкость к коррозии.

По своему производству нержавеющая сталь проходит несколько этапов переработки. После получения легированного сплава с добавлением всех необходимых элементов для прочности, сплав обрабатывается с помощью литья и резки. Если говорить подробней, то такая обработка бывает разных видов, то бишь, механическая, фрезерная и термическая.

Изготовление нержавеющей стали

Процесс изготовления включает в себя важную составляющую – обработку металла. Технология обработки металла производится путем резки, а с помощью перемещения инструмента с изготовляемого изделия снимается стружка. Благодаря такому способу обработки, изделие может иметь любую форму. Главным критерием в данной обработке есть ничто иное как: точный учет количества изготовленных изделий из нержавейки и учет физических и материальных затрат.

И напоследок хотелось бы добавить, что нержавеющая сталь это широко используемый материал практически во всех видах промышленности, это основа индустрии благодаря которой научно-технические достижения не стоят на месте. Нержавейку используют повсюду, особенно это касается машиностроения, электротехнических и химических промышленностей, а так же в строительстве и народном хозяйстве.

Опции темы

Поиск по теме

Это не нержавейка, это легированная сталь. Например рельс это низколегированная сталь и он магнитится, нержавейка это подвид высоколегированной стали и не магнитится.

Последний раз редактировалось Сибиряк11; 14.02.2016 в 21:34 .

В общепринятой классификации существует несколько типов нержавеющих сталей, при этом как бы не половина из этих типов имеет магнитные свойства.

Ну неправда. Не все нержавейки немагнитны. Далеко не все.

Тс вешал об выхлопной системе из нержавейки.

Хотя там скорее всего оцинкованная сталь, вот я и предложил проверить магнитом, что бы он определится.

Последний раз редактировалось Сибиряк11; 15.02.2016 в 09:21 .

Выхлопуха из нержавейки бывает, на БМВ некоторые модели, как вариант. Насчет магнитных свойств их глушителей не скажу, как-то не проверял. Но точно не оцинковка.

Ждем тс что он раскажет про свою выхлопуху .

Да что он расскажет, фигнёй мается. Поставил любые болты, какие нашёл. Прикипят – срежет и опять поставит любые. Это ещё если придется туда повторно лезть.

Чтото Вы не то вычитали. Я про это не писал.

Разве?

Вы как Легусь лего даете заднии ход.

речь шла о нестоковых болтах из нержавейки

но не о глушителе из оной

райт? а вы про глушители из нержавейки начали тереть

ставь любые подходящие по диаметру и длине и не парь себе и людям голову

Наткнулся случайно на эту тему. Хоть и прошло уже почти 2 года, но отвечу. Чтобы других, кто будет это читать, не вводить в заблуждение.

Любая нержавейка – это легированная сталь. Если открыть ГОСТ 5632, то там можно насчитать более 70 марок нержавеющих сталей. Очень большая часть из них магнитные. В том числе и 40Х13. Тем не менее это нержавейка. За «немагнитные» свойсва нержавейки в осовном отвечает никель. Чем его больше в составе – тем меньше сплав магнитится. За нержавеющие свойства – в основном хром.

Кухонные ножи, столовые приборы, в основном изготавливают из низколегированной нержи. Поэтому они магнитятся. Хотя и не ржавеют в бытовых условиях. А если взять например ту же 30ХГСА – тоже легированная сталь – то в тех же условиях заржавеет очень быстро.

Насчет крепежа из нержи. Все есть в магазинах. Но удовольствие недешевое. Недавно менял каталик на вставку. Заехал в крепеж. Три болта М8х30 из нержи обошлись в 90 рублей. Маркировка А2-70. Это буржуйская. Примерно соответсвует нашей 08Х18Н10 с содержанием никеля 0,1% – не должна магнитится. Проверил – магнит не притягивает. Значит не обманули. Так что все есть в магазинах крепежа. И если даже вдруг названный нержей болт притянется магнитом – это еще не значит что это обычная оцинкованная черняга. Но те, что с забугорной маркировкой А2 или А4 магнитится не должны.

Последний раз редактировалось rmx116; 01.12.2017 в 00:04 .

В этом материале не решается вопрос о том, какая сталь «лучше». Это устаревшая формулировка, которой не один десяток лет, и она некорректна: для каждого случая выбор свой. Поэтому мы просто и непредвзято рассмотрим характеристики обеих сталей и их пригодность для конкретных целей.

Здесь мы будем употреблять единый термин «углеродистая сталь» для средне- и высокоуглеродистых видов. Между собой они отличаются, но при сравнении с так называемой нержавейкой эта разница нам не важна.

Просто и доступно про углеродку и нержавейку

Начнем с разъяснения, что устоявшаяся терминология не очень точно отражает саму суть противостояния: название «углеродистая» говорит о составе стали, а «нержавеющая» – о ее способности противостоять коррозии, то есть понятия, в принципе, не очень сравнимые.

Нож Hiroo Itou, выполненный по технологии «дамаск» из нержавеющего сплава. Не подвержен коррозии, но его режущие свойства не так хороши, как у углеродки

Что имеем по факту?

- Любая сталь содержит какое-то количество углерода. Соответственно, углеродистая – в большей степени, но и в так называемой нержавейке этот элемент тоже присутствует.

Почти любая сталь ржавеет. Нержавеющая – тоже (при совсем суровых условиях).

Почему названные материалы ржавеют с разной скоростью?

- Железо в составе углеродистой стали быстро окисляется, когда углерод контактирует с кислородом в составе воздуха или воды.

- В нержавеющей стали есть присадки (хром, молибден), которые делают ее более устойчивой к окислению и, соответственно, коррозии.

Способность или неспособность сопротивляться коррозии (ржавчине) – это главное и принципиальное отличие одной стали от другой. Но есть и другие, не менее важные для выбора.

Нож Santoku Всемогущий из углеродистой стали Shirogami: требует чуть более тщательного ухода, но обладает отличными режущими свойствами

Сравнение углеродной стали с нержавеющей

Способность впитывать запахи

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Заточка

При равном количестве углерода клинки из коррозионностойких сталей будут сложнее в заточке за счет повышенной износостойкости. Поэтому и правка клинков из высокоуглеродистой коррозионностойкой стали потребует специального инструмента: мелкозернистого водного камня или керамического доводочного стержня. Клинки из углеродистой стали, напротив, можно править даже обычным поварским мусатом. Достигаемая при этом острота, по мнению практиков, намного превосходит остроту ромок из коррозионностойких аналогов, хотя и несколько уступает им в долговечности и износостойкости. Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Простота в уходе

Обе стали однозначно требуют регулярной чистки, правки, заточки и правильного хранения. Причем если делать это действительно постоянно, то уход в обоих случаях будет простым; но чувствительнее к «невниманию» все-таки углеродистая сталь. Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Режущие свойства

Тут высокоуглеродистая сталь однозначно выигрывает. За счет более податливой структуры она чувствительнее к заточке, да и режущая кромка из высокоуглеродистой стали может быть куда тоньше, чем из нержавеющей. А это и обусловливает, как говорят, «резучесть».

Эстетическая сторона вопроса

- Нержавеющая сталь не требует дополнительной защиты от коррозии, поэтому часто просто полируется. А вот высокоуглеродистая сталь выглядит в итоге куда разнообразнее, так как к клинкам из нее применяют самые разные способы обработки: назначение у них функциональное, но они же «дарят» стали и индивидуальность. Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется.

- Рано или поздно на углеродке образуется темный равномерный налет, который естественным образом защищает клинок от дальнейшего окисла; нравится нам такая самовольная окраска клинка или нет – вопрос индивидуальный. С нержавеющей сталью ничего подобного не происходит.

По всем перечисленным характеристикам и на форумах, и в литературе есть расхождения (особенно касательно заточки – и трудозатрат на нее, и времени, которое клинок ее держит). Дело в том, что на практике мало кто испытывает чистую сталь того или другого вида: чаще всего клинок обработан каким-либо способом или от коррозии, или от механических повреждений. Это здорово искажает объективную картину.

Важный момент: проблема с коррозией у углеродки решается обработкой клинка, а вот проблема режущих свойств у нержавейки пока никак не решена полностью.

Если мы готовы регулярно ухаживать за ножом, то есть держать его в чистоте и сухости, то для многих целей подойдет клинок из углеродистой стали – он подарит нам куда более комфортную работу за счет «резучего» лезвия. Если нам нужен просто надежный кухонный или охотничий нож, которому мы не готовы уделять много времени, стоит выбрать нержавеющую сталь.

Описание основных марок высоколегированной стали

Целью внесения легирующих компонентов является изменение физических свойств стали — повышение прочности, противодействие коррозии, повышение гибкости. В зависимости от концентрации легирующих элементов различают три вида — низколегированная (дополнительных компонентов менее 2,5%), среднелегированная (от 2,5 до 10%) и высоколегированная сталь (от 10 до 50%).

Какими основными отличиями обладает высоколегированная сталь? Какие марки высоколегированных сталей существуют? И о чем нужно помнить при проведении сварочных работ? Ниже мы узнаем ответы на эти вопросы.

Основные особенности

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории

Категории высоколегированных сталей в зависимости от их физических свойств:

- Окалиностойкие (жаростойкие) высоколегированные стали. Основная особенность подобных сплавов — полная устойчивость к умеренно-высоким температурам (до 550 градусов по Цельсию) окружающей среды в ненагруженном состоянии. Иными словами, подобные стали хорошо выдерживают перегрев в течение длительного времени в том случае, если им не нужно держать какой-либо тяжелый вес. Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

- Жаропрочные высоколегированные стали. По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так. Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты.

- Антикоррозийные (нержавеющие) стальные сплавы. Обладают полной устойчивостью ко всем основным видам коррозии (поверхностная, кристаллическая, электрохимическая и так далее). Обратите внимание, что в состав подобных сплавов легирующие компоненты равномерно распределяются по всему стальному сплаву, что делает материал равномерно устойчивым ко всем антикоррозийным воздействиям. Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Применение

Высоколегированные стали нашли свое широкое применение в быту. Из них делают различные детали — для автомобилей (грузовых, легковых, электрических и так далее), кораблей, самолетов, танков. Также высоколегированные стали очень часто используются в строительстве для создания несущих конструкций балочного типа.

Легирующие компоненты в таком случае могут играть множество ролей — они делает материал более жаростойким, они улучшают его антикоррозийные свойства и так далее. Также из высоколегированной стали делают посуду, медицинские инструменты, домашнюю утварь и так далее.

Маркировка легированной стали

Согласно ГОСТ для маркировки легированной стали (низко-, средне- и высоколегированной) используются специальные шифры, которые отображают примерный состав той или иной марки. В техническом смысле шифры имеют вид буквенно-числовой последовательности, которая имеет следующую структуру: XXXYYYZZZ (все символы пишутся слитно и без отступлений). Расшифровка кода следующая:

- XXX — специальный буквенный префикс, отображает тип стального сплава (расшифровку мы дадим ниже).

- YYY — этот фрагмент представляет собой число, которое отображает количество углерода в сплаве. Если стоит два числа — это значит, что содержание углерода выражается в сотых долях процента. Если стоит одно число — содержание углерода в десятых долях процента.

- ZZZ — буквенно-числовая последовательность, которая отображает легирующие компоненты и их приблизительное количество (расшифровку мы тоже дадим ниже).

Расшифровка

Давайте теперь разберемся с префиксом XXX — этот код указывает на особые свойства стали. В техническом смысле он представляет собой одну или несколько букв (чаще всего одну), которая обозначает то или иное свойство. Префикс XXX практически вышел из употребления и на практике он используется редко. Основные значения, которые может принимать префикс, представлены в таблице ниже:

| Символ префикса XXX | Расшифровка префикса |

| Э | Электротехническая сталь |

| А | Автоматная сталь |

| Р | Режущая сталь |

| Л | Сталь, полученная методом литья |

Последовательность ZZZ показывает наличие в стальном сплаве дополнительных легирующих компонентов. Если какой-либо компонент в стальном сплаве содержится в концентрации более 1%, то в таком случае рядом с буквой указывается процентное содержание этого элемента. Буквы расшифровываются следующим образом:

| Значение ZZZ | Расшифровка |

| Х | Хром |

| Н | Никель |

| С | Кремний |

| В | Вольфрам |

| М | Молибден |

| Ф | Ванадий |

| Ю | Алюминий |

| Г | Марганец |

| К | Кобальт |

| Т | Титан |

Все это звучит достаточно устрашающе, однако ничего сложного в этом нет. Давайте попробуем расшифровать несколько популярных марок высоколегированной стали:

- А10Х13СЮ — автоматная сталь, которая содержит 0,10% углерода, 13% хрома, а также кремний и алюминий в концентрации менее 1%

- Л12Х17 — литая сталь, которая содержит 0,12% углерода и 17% хрома.

- 12Х18Н12Т — сталь, которая содержит 0,12% углерода, 18% хрома, 12% никеля, а также титан в концентрации менее 1%.

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Сварка высоколегированных сталей

Сварка высоколегированных сталей отличается от сварки обычных сортов стали. Дело все в том, что большинство высоколегированные сплавы обладают повышенной теплопроводностью и увеличенным линейным расширением металла, что вынуждает вносить в процедуру сварки ряд важных изменений:

- Повышенная теплопроводность приводит к тому, что на поверхности металла собирается лишнее тепло, которое значительно легче проплавяет сталь в глубину. Поэтому при проведении сварки нужно снизить величину сварочного тока на 15-25%, чтобы избежать повреждения детали.

- Из-за увеличенного коэффициента расширения металла при нагреве также происходит более серьезная деформация металла. В случае работы с объемными жесткими объемными конструкциями также увеличивается риск образования трещин. Поэтому при осуществлении сварки нужно соблюдать повышенную осторожность.

Советы

Помимо этого существует и масса других особенностей сварки высоколегированных сталей. При работе со сплавами, которые не содержат титан или ниобий, нужно помнить о температуре нагрева сварочной дуги. При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

Если же во время сварки вы по какой-либо причине довели фрагмент металла до температуры выше 500 градусов, то в таком случае необходимо выполнить закалку либо нагреть фрагмент до температуры 850 градусов. В таком случае легирующие скопления растворяются и равномерно распределятся по всему сплаву.

Из-за наличия легирующих добавок значительно повышается риск растрескивания стали во время сварки. Чтобы этого избежать, нужно использовать электроды с покрытием на основе молибдена, марганца или вольфрама. В случае применения таких инструментов место шва приобретает мелкозернистую структуру, которая препятствует образованию трещин.

Также снижает риск растрескивания шва предварительный нагрев стали до температуры 100-300 градусов по Цельсию. В таком случае тепло будет равномерно распределяться по всей толщине металла и препятствовать образованию трещин.

Стальные сплавы с содержанием углерода в концентрации менее 0,12% перед сваркой нужно обязательно нагревать. Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.

Заключение

Подведем итоги. Высоколегированная сталь — это особая разновидность стального сплава, в котором содержится большое количество дополнительных компонентов. Общее количество легирующих добавок должно составлять не менее 10%. Чаще всего в качестве подобных добавок выступают хром, никель и марганец.

Остальные элементы (кремний, титан, алюминий, вольфрам) обычно входят в состав высоколегированных сталей в небольших количествах. Легирующие компоненты позволяют изменить физические и химические свойства стального сплава. Они делают материал более жаростойким, упругим, устойчивым к коррозии.

Из высоколегированной стали делают различные детали: для авто и пароходов, элементы несущих конструкций, посуду, медицинское оборудование.

Высоколегированная сталь проходит специальную маркировку согласно государственным требованиям ГОСТ. Маркировка представляет собой специальный код, которые имеет вид буквенно-числового значения.

Для удобства высоколегированная сталь разбивается на 6 классов — мартенситные сплавы, ферритные, аустенитные и 3 композитных сплава. Сварка высоколегированных сталей должна выполняться с учетом некоторых специальных правил. Сварку следует проводить аккуратно, чтобы избежать образования трещин.

Используемая литература и источники:

- Васильев А.В., Ермаков С.Б. Причины разрушения высокопрочных сталей при пониженных температурах // Науч. журн. НИУ ИТМО

- «Материаловедение» Арзамасов Б. Н.

- Юсфин Ю. С., Пашков Н. Ф. Металлургия железа: Учебник для вузов. — Москва: Академкнига, 2007.

- Струмилин С. Г. История черной металлургии в СССР. Том 1. — Москва: Издательство Академии наук СССР, 1954.