Чистовое обтачивание конструкционного материала марки сталь 45

Тепловая обработка стали 45

В этой статье мы рассмотрим следующие разделы:

Термическая или тепловая обработка металлов представляет собой совокупность таких процессов как: выдержка и охлаждение твердого металлического сплава, с целью улучшения характеристик изделия. Сама трансформация стали марки 45 будет происходить благодаря изменениям в ее внутренней структуре.

А как же детально проходит дальнейшая операция? Если нагревать конструкционную специальную сталь 45 до высоких температур (720 °C), то можно заметить изменение в кристаллической решетке металла. Она превращается из объемно-центрированного в гранецентрированный структурный тип.

Итак, термообработка включает в себя такие виды обязательных процедур.

- закалка

- отжиг

- нормализация

- отпуск

Закалка

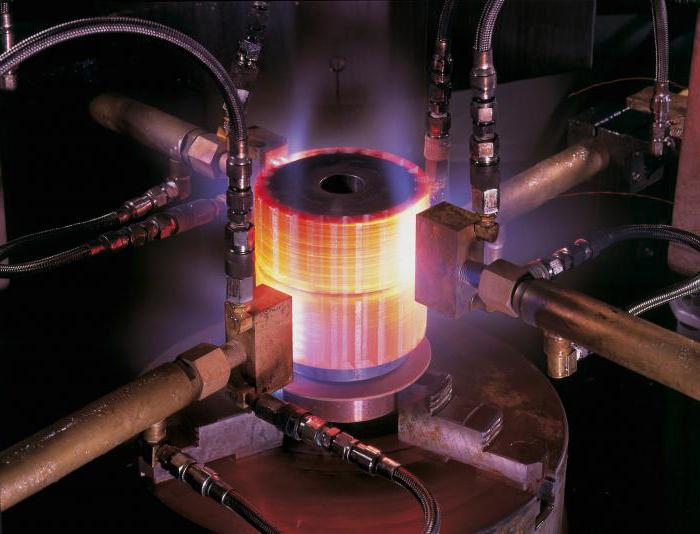

Процесс закалки стали представляет собой нагрев стали 45 до температурного диапазона 830-850 °C. Если закаливать металл до не нужной температуры, то можно заметить образование ферритных участков. Их появление во много раз уменьшает прочность стали.

А если закаливать изделие до температуры 1000 °C, то произойдет значительное распространение зерен мартенсита, которое повлечет снижение вязкости и повышению образования трещин. Процесс нагревания проходит в непрерывной или периодической электропечи.

Мартенсит является упорядоченным пересыщенным твердым раствором С (углерод) в а-железе такой же концентрации. Это химическое вещество было названо в честь немецкого металлографа Адольфа Мартенса.

Закалка зависит от двух факторов:

- химический состав металла

- форма и габариты детали

Если у углерода большие размеры и высокое процентное содержание, то для закаливания стали нужно большое количество времени. После этой операции происходит выдержка, чтобы выровнять неоднородность аустенита.

Аустенит — высокотемпературный гранецентрированный вид Fe и его сплавов. Фаза названа в честь английского металлурга Уильяма Чандлера Робертс-Остина.

Если произошел сильный перегрев, то это может привести к окислению и обезуглероживанию. А чтобы этого не происходило, необходимо нагревать сталь в вакууме или расплавленной соли. Вообще, закаливание проводят в двух средах, которые мы представили в таблице.

Среда

Характеристики

обладает повышенной скоростью, но при увеличении t она заметно падает. Также в воде вероятен риск появления напряжения и колебания деталей

В этой среде сталь охлаждается, а также снижается возникновение трещин. В отличие от воды, в масле низкая температура и может происходит загустение

Отжиг

Процедура отжига включает в себя нагревание, выдержку и долгое охлаждение в печи. Существует две разновидности рассматриваемого процесса, которые мы подробно представили в табличном варианте ниже.

Вид рода

выравнивает химсостав металла

увеличивает обрабатывает стали, с помощью давления

уменьшает остаточное напряжение после технологической обработки

Его структура не подвергается трансформации, остается неизменной при любых задачах,

измельчение зерен металла

помогает образовывать структуру феррит+перлит

Этот тип — подготовительная термообработка. Он используется, чтобы повысить обрабатываемость стали,

Нормализация

Рассматриваемая операция включает в себя нагревание стали и ее охлаждение на открытом воздухе, в результате чего может произойти измельчение крупнозернистой структуры.

В отличие от отжига, нормализация улучшает показатель вязкости и надежности в несколько раз. Такие изменения заметны при охлаждении на воздухе, способствующее разложить аустенитные фазы в небольших показателях температуры.

Перлит от французского переводится как “жемчуг” и обозначает горную породу вулканического происхождения.

После этого происходит увеличение перлита и это является одной из причин усовершенствования механических особенностей.

Отпуск

Отпуск — заключительный этап термообработки стали 45. Он отличается от всех остальных вышерассмотренных процедур тем, что металл нагревается ниже критической температуры, происходит выдержка и охлаждение. Целью отпуска — снять внутреннее напряжение, повысить вязкость и прочность. Следует отметить, что основным процессом происходящим при отпуске является распад мартенсита.

Для визуального запоминания процессов термообработки стали, мы подготовили поэтапный слайдер каждой процедуры.

Таким образом, термообработка стали марки 45 проходит через несколько процессов: закалка, отжиг, нормализация и отпуск. В основе каждой процедуры цель — как можно лучше изменить свойства металла.

Сталь 45 характеристики. Как производится закалка стали. Закалка стали 45

Каждый сплав имеет свой уникальный состав. Что же касается такого материала как сталь, то известно, что он содержит в себе железо и углерод в определенных пропорциях. Каждая марка стали имеет своё уникальное название, в котором зашифрован её химический состав и физические характеристики. Сталь 45 – не исключение. В данной статье рассмотрим этот популярный сплав более подробно.

Химический состав

Каждый, кто имеет дело со сплавами, знает, что элементы, которые входят в их состав влияют на их характеристику. Сталь 45 – конструкционная углеродистая качественная. Из названия становится понятным, что в её состав входит углерод – 0,45%. Большая часть, конечно же, приходится на железо – 97%. В остальные же 2,55 % входят такие химические элементы, как марганец (0,7%), кремний (0,2-0,3%), никель (0,25%), хром (0,25%), медь (0,25%), мышьяк(0,08), сера(0,04) и фосфор(0,035%). Каждый из легирующих элементов влияет на характеристику стали 45. Например, марганец присутствует практически во всех марках стали. Он удаляет из неё кислород и уменьшает содержание серы. Кремний влияет на закаливаемость стали. Кроме того, он увеличивает предел текучести и упругости.

Углерод и его влияние на свойства стали

Одним из самых важных компонентов, который упрочняет этот сплав и придает ему твердость, является углерод. Кроме этого, он снижает пластичность и вязкость. Влияние углерода на характеристику стали 45 хорошо видно на диаграмме состояний. От структуры сплава и будут завесить его свойства. Так, например, при перлитной структуре сталь лучше поддается обработке и свариванию. Ферритная структура характеризуется незначительной твёрдостью и высокой пластичностью. Аустенит в сталях всегда жидкий и при его охлаждении может значительно меняться положение зерен углерода в кристаллической решетке.

Структура стали 45

Так, цементит – это химическое соединение Fe3C, а кроме него, в стали также присутствует и феррит (С). Вместе они образуют еще одну структуру – перлит. Поскольку содержание углерода ниже 0,8%, то такая сталь считается доэвтектоидной. И для того чтобы улучшить её свойства, её необходимо закалить или отжечь. Это достигается путем её нагрева, при котором она переходит в аустенитное состояние. Критические точки для этого сплава: АС1=725 °С, АС3=770°С. При нагреве его до 700°С, никаких заметных изменений не произойдет.

Рассмотрим диаграмму состояний стали 45 более подробно.

Так, поскольку в сплаве присутствует 0,45% углерода, на нижней горизонтальной линии, необходимо найти это значение. Поднимаясь, вверх от него можно проследить за всеми превращениями в стали. Так, при нагреве выше линии АС — сплав будет находиться в жидком состоянии.

Затем при понижении температуры атомная решетка железа перестроится из гранецентрированной в объемно-центрированную и соответственно в ней будет преобладать феррит. Большое количество углерода будет постепенно преобразовываться с аустенита в перлит. Конечная структура сплава будет зависеть и от того, каким образом сталь охлаждали после закалки.

Термическая обработка

Если данный сплав не подвергают термической обработке, в его структуре преобладает цементит и феррит, а значит, его невозможно механически обработать. Внутреннее напряжение между атомами этого сплава будет настолько высоким, что при фрезеровании и точении он будет трескаться. Для того чтобы этого избежать применяют термическую обработку. Она может состоять из нескольких процессов: отжиг, нормализация, закалка, отпуск. Сама же термическая обработка будет зависеть от вида изделия (поковка, прокат) и от его технического назначения.

Взглянув еще раз на диаграмму состояний, можно сделать вывод, что 850 °С – это оптимальная температура для закалки. Именно в этой точке для стали с содержанием углерода 0,45% происходит переход в аустенитное состояние.

Поэтому чаще всего закалка стали 45 производится при температуре 850 °С, а отпуск — 550 °С. В таком случае сплав будет обладать пределом прочности – 900 МПа, пределом текучести — 800 МПа, ударной вязкостью – 1,2 МДж/м2, относительным сужением – 65% и твердостью 260. Если повысить температуру отпуска, то предел прочности, текучести и твердость понизятся, а остальные значения, наоборот, увеличатся.

Физические свойства

Как уже было сказано ранее, характеристики сплава в целом будут зависеть от закалки стали 45. Сам по себе феррит мягкий и достаточно пластичный, а перлит является твердым, но более хрупким. Так, перлитная структура выглядит, как слоеное тесто. Кристаллы мягкого феррита чередуются с твердым цементитом. Последние, придают перлиту износостойкость и твердость. Исходя из этого, можно сделать вывод, что при повышении содержания углерода, увеличивается и объем, который занимает перлит и, конечно же, улучшаются свойства сплава.

В общих чертах можно сказать, что сталь 45 является достаточно прочной, выносливой и хорошо поддается механической обработке. Из недостатков можно выделить плохую свариваемость и подверженность коррозии. Детали из стали 45 устойчивы к износу и могут выдержать перепады температур от 200 до 600 °С. Более подробные сведения о физических и механических свойствах можно увидеть в следующей таблице.

Как и для любой другой стали, для этой перед механической обработкой необходимо делать расчет режимов резания. В них нужно обязательно выбрать правильный режущий инструмент, скорость вращения шпинделя и, конечно же, рассчитать подачу. Несмотря на то, что сталь 45 хорошо поддается механической обработке, при неправильном выборе режимов резания, возможны такие проблемы, как слишком горячая, отлетающая стружка, произвольное уменьшение оборотов шпинделя. Кроме того, для такого вида механической обработки как точение, для этого сплава рекомендуется применять охлаждающую жидкость.

Большое значение имеет и выбор режущего инструмента. Его необходимо выбирать согласно твердости стали 45. Например, отлично подойдет резец Т15К6 и другие со схожими свойствами.

Область использования

Исходя из характеристики стали 45, можно сделать вывод, что сплав находит широкое применение в металлургической промышленности. Так, из него изготавливают шпиндели, цилиндры, кулачки и самые разнообразные валы. Именно эти детали должны обладать повышенной прочностью. Различные предприятия изготавливают форму, сортамент и размеры, которые определяются ГОСТами. Сталь 45 относится к трудно свариваемым сплавам, поэтому большая часть сортамента производится в качестве бесшовных труб.

Сталь 45: характеристики по ГОСТ и область применения

В этой статье мы рассмотрим следующие разделы:

- Закалка

- Отжиг

- Нормализация

- Отпуск

Термическая или тепловая обработка металлов представляет собой совокупность таких процессов как: выдержка и охлаждение твердого металлического сплава, с целью улучшения характеристик изделия. Сама трансформация стали марки 45 будет происходить благодаря изменениям в ее внутренней структуре.

А как же детально проходит дальнейшая операция? Если нагревать конструкционную специальную сталь 45 до высоких температур (720 °C), то можно заметить изменение в кристаллической решетке металла. Она превращается из объемно-центрированного в гранецентрированный структурный тип.

Итак, термообработка включает в себя такие виды обязательных процедур.

- закалка

- отжиг

- нормализация

- отпуск

Закалка

Процесс закалки стали представляет собой нагрев стали 45 до температурного диапазона 830-850 °C. Если закаливать металл до не нужной температуры, то можно заметить образование ферритных участков. Их появление во много раз уменьшает прочность стали.

А если закаливать изделие до температуры 1000 °C, то произойдет значительное распространение зерен мартенсита, которое повлечет снижение вязкости и повышению образования трещин. Процесс нагревания проходит в непрерывной или периодической электропечи.

Мартенсит является упорядоченным пересыщенным твердым раствором С (углерод) в а-железе такой же концентрации. Это химическое вещество было названо в честь немецкого металлографа Адольфа Мартенса.

Закалка зависит от двух факторов:

- химический состав металла

- форма и габариты детали

Если у углерода большие размеры и высокое процентное содержание, то для закаливания стали нужно большое количество времени. После этой операции происходит выдержка, чтобы выровнять неоднородность аустенита.

Аустенит — высокотемпературный гранецентрированный вид Fe и его сплавов. Фаза названа в честь английского металлурга Уильяма Чандлера Робертс-Остина.

Если произошел сильный перегрев, то это может привести к окислению и обезуглероживанию. А чтобы этого не происходило, необходимо нагревать сталь в вакууме или расплавленной соли. Вообще, закаливание проводят в двух средах, которые мы представили в таблице.

| Среда | Характеристики |

| Вода | обладает повышенной скоростью, но при увеличении t она заметно падает. Также в воде вероятен риск появления напряжения и колебания деталей |

| Масло | В этой среде сталь охлаждается, а также снижается возникновение трещин. В отличие от воды, в масле низкая температура и может происходит загустение |

Сталь 45

Общие данные

| Заменитель |

| Сталь 40Х, Сталь 50, Сталь 50Г2 |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78. Калиброванный пруток ГОСТ 1050-74, ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. |

Лист тонкий ГОСТ 16523-70. Лента ГОСТ 2284-79.

Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

Проволока ГОСТ 17305-71, ГОСТ 5663-79.

Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71.

Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 21729-78.

Химический состав (по ГОСТ 1050-2013)

| Химический элемент | % |

| Углерод (C) | 0.42-0.50 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

Механические свойства

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | δ, % | ψ, % | KCU, Дж/м2 |

| Нормализация | ||||||

| 200 | 340 | 690 | 10 | 36 | 64 | |

| 300 | 255 | 710 | 22 | 44 | 66 | |

| 400 | 225 | 560 | 21 | 65 | 55 | |

| 500 | 175 | 370 | 23 | 67 | 39 | |

| 600 | 78 | 215 | 33 | 90 | 59 | |

| Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||

| 700 | 140 | 170 | 43 | 96 | ||

| 800 | 64 | 110 | 58 | 98 | ||

| 900 | 54 | 76 | 62 | 100 | ||

| 1000 | 34 | 50 | 72 | 100 | ||

| 1100 | 22 | 34 | 81 | 100 | ||

| 1200 | 15 | 27 | 90 | 100 | ||

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | σB, МПа | δ5, % | δ4, % | ψ, % |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 | |

| Сталь калиброванная 5-й категории после нагартовки | 640 | 6 | 30 | ||

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | Читайте также: Опишите каждую стадию процесса производства меди какие продукты |

По окончании работы рекомендуется поместить деталь в печь и прогревать при температуре 400-450 градусов по Цельсию (процесс нормализации) около 1 часа.

После полного остывания изделия необходимо выполнить испытания в зависимости от назначения конструкции: на разрыв, кручение, ударные нагрузки или изгиб. Если создаются ответственные металлоконструкции, то для проверки рекомендуется обращаться в специализированные организации, которые проводят тесты готовых соединений.

Ручная дуговая сварка осуществляется в соответствии с ГОСТ 5264-80, где указаны типы применяемых соединений и конструктивные элементы с информацией об их размерах.

Нормализация

Рассматриваемая операция включает в себя нагревание стали и ее охлаждение на открытом воздухе, в результате чего может произойти измельчение крупнозернистой структуры.

В отличие от отжига, нормализация улучшает показатель вязкости и надежности в несколько раз. Такие изменения заметны при охлаждении на воздухе, способствующее разложить аустенитные фазы в небольших показателях температуры.

Перлит от французского переводится как “жемчуг” и обозначает горную породу вулканического происхождения.

После этого происходит увеличение перлита и это является одной из причин усовершенствования механических особенностей.

Свойства материала

Механические свойства стали 45 определяют широкое распространение этого металла. Концентрация углерода составляет 0,45%, другие примеси крайне незначительны. Это во многом определяет следующие характеристики:

- Плотность стали 45 или удельный вес составляет 7826 кг/м 3 . За счет этого обеспечивается невысокий показатель веса получаемых изделий, однако легкими их не назовешь. Плотность может несущественно отличаться в зависимости от химического состава.

- К отпускной хрупкости структура не склонна. Сталь 45, характеристики которой можно назвать универсальным предложением, очень часто подвергается закалке, за счет которой существенно повышается твердость поверхности.

- Очень часто проводится поставка заготовок после термической обработки. Она существенно повышает твердость поверхности. Этот момент также определяет то, что твердость стали 45 в состоянии поставки может варьировать в достаточно большом диапазоне. Как правило, твердость выдерживается на уровне 10 -1 HB, который соответствует 170 МПа.

- Сталь марки 45 относится к трудносвариваемым металлам, что определяет сложности при проведении сварочных работ. Именно поэтому структура изначально подогревается и лишь только после этого проводится соединение элементов. Прокаливаемость стали 45 также находится на достаточно низком уровне, за счет чего усложняется процесс обработки резанием. Сварка может применяться при применении различного сварочного оборудования. Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется.

- Довольно часто проводится ковка. Она проводится при температуре 1250 градусов Цельсия, в конце показатель составляет 700 градусов Цельсия.

- Предел прочности и модуль упругости могут варьировать в достаточно большом диапазоне. Все зависит от того, какова температура нагрева поверхности. Предел текучести стали определяет то, насколько она проста при литье различных заготовок.

Обработка закаленных материалов / Machining of hard materials

766 SANDVIK COROMANT 2010 Руководство по металлообработке Точение Фрезерование Сверление Стр.H35

Механическая обработка заготовок каленых деталей Удельная сила резания 2550 — 4870 Н/мм2 Закалённые сорта стали твёрдостью 45 — 68 HRC Группа ISO Н

Механическая обработка заготовок каленых деталей Удельная сила резания 2550 — 4870 Н/мм2 Закалённые сорта стали твёрдостью 45 — 68 HRC Группа ISO Н _ Материалы заготовок К этой группе материалов относятся Наиболее распространены цементированная сталь ( 60 HR подшипниковая сталь ( 60 HR и инструментальная сталь ( 68 HR Также к этой группе относятся высокопрочные чугуны — белый ( 50 HRC) и ADI Kymenite ( 40 HRC). В эту группу входят также конструкционная сталь (40-45 HR марганцевая сталь стеллит сталь полученная порошковой металлургией. Обычно токарная обработка твёрдых деталей попадает в диапазон 55 — 68 HRC. Обрабатываемость Закалённые стали реже других подвергаются механообработке и наиболее распространенным её видом являются чистовые операции. Удельная сила резания 2550 — 4870 Н/мм2. Обработка как правило сопровождается удовлетворительным отводом стружки. Силы резания и мощность затрачиваемая на резание довольно высоки. Материал режущего инструмента должен иметь высокую стойкость к пластической деформации (сохранять твёрдость при высокой температуре) высокую химическую стойкость (при высокой температуре) механическую прочность и стойкость к абразивному износу. Всеми вышеперечисленными свойствами обладает кубический нитрид бора применение которого позволяет заменить шлифование токарной обработкой. При точении также используется смешанная или армированная керамика когда к заготовке нет повышенных требований по качеству обработанной поверхности твёрдость материала слишком высока для твердого сплава. Твёрдый сплав преобладает на операциях фрезерования и сверления и применяется при твёрдости до 60 HRC. Типовые детали Передаточные валы корпуса КПП рулевые шестерни штампы. Более подробная информация по обработке материалов ISO Н приведена в разделах Точение с. A 40 Отрезка и обработка канавок с. В 9 Фрезерование с. D 41 и Сверление с. E 17. Коды MC для закалённой стали Код MC Группа обрабатываемого материала Подгруппа обрабатываемого материала Метод получения Термическая обработка Твёрдость Удельная сила резания (Н/мм2) mc H1.1.Z.HA твёрдость 50 Z HA 50 HRc 3090 0.25 H1.2.Z.HA 1 сталь 2 твёрдость 55 Z ковка прокат HA закалка (+отпуск) 55 HRc 3690 0.25 H1.3.Z.HA 1 (супертвёрдая) 3 твёрдость 60 Z холодная вытяжка HA 60 HRc 4330 0.25 H1.4.Z.HA 1 4 твёрдость 63 Z HA 63 HRc 4750 0.25 H2.0.C.UT 2 отбелённый чугун 0 основная группа C литьё UT необработанная 55 HRc 3450 0.28 H3.0.C.UT 3 отбелённый чугун 0 основная группа C литьё UT не указано 40 HRc H4.0.S.AN 4 отбелённый чугун 0 основная группа S спекание AN отжиг 67 HRc SANDVIK H 35 Закалённая сталь Определение Закалённая сталь

46 SANDVIK COROMANT 2010 Руководство по металлообработке Точение Фрезерование Сверление Стр.A40

Твердым точением называется обработка сталей и сплавов твердостью лежащей в пределах 45-68 HRC Данная механическая операция является эффективной ал

Твердым точением называется обработка сталей и сплавов твердостью лежащей в пределах 45-68 HRC Данная механическая операция является эффективной альтернативой шлифованию по уровню затрат (ниже на 70%) и характеризуется гибкостью небольшим вспомогательным и подготовительным временами и высоким качеством обработки. Технологический процесс подобен обычному точению. Гибкое использование оборудования одни и те же станки для внутренней и для наружной обработки. Увеличенная производительность. Меньшие затраты на обработку. Обработка сложных поверхностей за один установ. Процесс более благоприятен к окружающей среде — нет применения СОЖ нет отходов после шлифования. Возможна также профильная обработка но она потребовала бы трудоемкой правки шлифовальных кругов. Типовые детали Твердое точение достаточно распространненый метод обработки особенно в автомобильной промышленности. Типичные детали обрабатываемые твердым точением корпус коробки передач тормозные диски зубчатые колеса шестерни рулевого управления клапаны блоки двигателей поршни и диски сцепления. А 40 SANDVIK Точение различных групп материалов Обработка закаленных материалов H Твердое точение Эффективная альтернатива абразивной обработке

47 SANDVIK COROMANT 2010 Руководство по металлообработке Точение Фрезерование Сверление Стр.A41

Токарная обработка закаленных материалов Рекомендации инструментальной компании Sandvik Coromant по правильному выбору инструментальных материалов

Токарная обработка закаленных материалов Рекомендации инструментальной компании Sandvik Coromant по правильному выбору инструментальных материалов для данного вида точения Твердый сплав не рекомендуется для обработки материалов твердостью выше 50 HRC Керамика применима для обработки деталей твердостью 50-60 HRC и при отсутствии высоких требований к качеству обработанной поверхности — CC670 от черновой до получистовой обработки допускается прерывистое резание. — CC6050 получистовая обработка непрерывное резание. Условия резания Прерывистое резание Непрерывное резание Требования по качеству обработанной поверхности Высокие требования 40 50 60 Низкие требования Твердость заготовки HRC Пластины вставками из кубического нитрида бора (CBN) как известно наилучший инструментальный материал для твердого точения. Единственное существующее ограничение связано с твердостью обрабатываемой стали она не должна быть ниже 48 HRC. Современные многогранные пластины могут иметь до 8 режущих вершин закрепленных по технологии Safe-Lock на пластине без задних углов. Рекомендации по выбору ISO H — CB7015 — CB7025 — CB7050 Для непрерывного резания допускаются легкие удары. Для прерывистого резания — легкие и тяжелые удары. Для обработки в нестабильных условиях с тяжелым ударом. Скорость резания CB7015 CB7025 CB7050 Износостойкость CC6050 CC670 V Прочность CB Кубический нитрид бора CC Керамика SANDVIK A 41 Точение различных групп материалов Обработка закаленных материалов Инструментальные материалы

86 Каталог WALTER 2013 Дополнение к общему Стр.A-82

Режущий инструмент Вальтер Наружная продольная токарная обработка закаленной стали державкой со сменной круглой пластиной Система крепления Прижим сверху без отврсти

Режущий инструмент Вальтер Наружная продольная токарная обработка закаленной стали державкой со сменной круглой пластиной Система крепления Прижим сверху без отврстия Фотография процесса A-82

Технология и температура закалки стали 45

Особенности закалки стали 45: цель проведения, область применения изделий, прошедших термообработку. Этапы технологии, способы нагрева, среды охлаждения. Особенности нагрева токами высокой частоты. Температурные режимы.

Закалка стали 45 выполняется с целью повышения твердости, износостойкости и прочностных характеристик поверхности заготовок и деталей.

Является разновидностью термообработки, с помощью которой им придаются необходимые эксплуатационные свойства. По содержанию углерода конструкционная сталь 45 (0,45 % С) относится к среднеуглеродистой, что затрудняет механическую обработку и свариваемость.

Применяется такая сталь для изготовления конструкций и устройств, противостоящих нагрузкам. У металла хорошие показатели прочности, износостойкости, он не поддается коррозионным процессам в процессе эксплуатации.

Закаливание улучшает эти показатели, что и определяет области применения стали 45. Из нее изготавливают валы, цилиндры, шпиндели, кулачки и другие детали машин и механизмов машиностроительной, сельскохозяйственной, строительной и другой техники, а также плоскогубцы, тиски и другой инструмент и приспособления, применяемые в промышленности и быту.

Технология закалки стали 45

Закалить сталь 45 – значит подвергнуть ее нагреву до необходимой температуры, выдержке в течение определенного времени и охлаждению. Здесь есть свои нюансы. Нагрев металла осуществляют двумя способами:

- в специальных электропечах непрерывного или периодического действия;

- токами высокой частоты (ТВЧ).

Эти способы отличаются технологией, а именно температурой закалки, временем выдержки и средой охлаждения.

При нагреве в печи температура нагрева не превышает 860 °C, обычно сталь 45 нагревают со скоростью не больше 3 °C в секунду выше 790 °C, а в устройстве ТВЧ она может доходить до 920 °C со скоростью 250 °C в секунду соответственно.

Именно эти режимы позволяют изменить атомную решетку железа. В результате нагрева (температура должна быть выше растворения феррита в аустените) и выдержки она из объемноцентрированной станет гранецентрированной. Для того чтобы в металле произошло выравнивание структуры, его выдерживают в печи или в установке какое-то время.

Это зависит от толщины заготовки. Только после этого ее подвергают охлаждению. В это время происходит обратный процесс, что в результате придает поверхности прочность и твердость.

Охлаждение производят в специальных средах до температуры 20÷25 °C. В качестве рабочей среды может служить вода, минеральные масла или смесь воды с солями или каустической содой.

Температура рабочей среды колеблется в пределах 20÷60 °C и указывается в технологическом процессе проведения закалки стали 45. Режимы устанавливают в зависимости от состава закалочной среды. Деталь при этом после нагрева может опускаться в емкость с рабочей средой или охлаждаться способом разбрызгивания.

Сталь 45 чаще всего после нагрева охлаждают в воде или масле, при этом масло охлаждает равномерно, что препятствует возникновению трещин. Затем заготовку или деталь подвергают низкотемпературному отпуску, что способствует выравниванию тепловых напряжений.

Это позволяет получить твердость рабочей поверхности 50 HRC, что для большинства деталей, работающих при нагрузках, более чем достаточно.

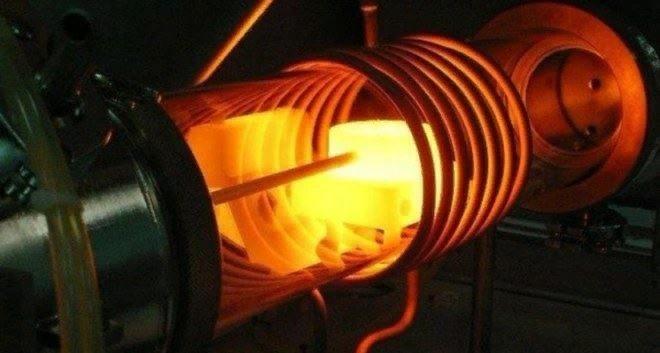

Особенности технологии закалки токами высокой частоты

Переменный ток, проходя через индуктор, вызывает возникновение вихревых токов (токи Фуко), благодаря чему происходит быстрый нагрев поверхности заготовки.

Изменяя параметры тока, можно регулировать глубину прогрева заготовки, а следовательно, и прочность. Твердость поверхности лежит в пределах 58÷62 HRC, в то время как сердцевина остается более мягкой. Таких показателей невозможно добиться, осуществляя нагрев в печи, т. к. он будет осуществляться по всему объему.

Сразу после закалки сталь 45 подлежит следующему этапу термообработки – нормализации или отпуску.

Процесс закалки ТВЧ стали 45 показан на видео:

Режим закалки может быть одновременным и последовательным. Это зависит от размеров детали, которая подлежит закалке. Первый случай используется для деталей небольших размеров, второй – для крупногабаритных.

Характеристика и свойства стали 45 после закалки

Свойства стали 45 после закалки на предприятиях, выпускающих продукцию разного назначения, обязательно проверяются в первую очередь на твердость. Она становится намного выше, чем была у заготовки, и должна иметь твердость не менее 50 по Роквеллу.

Этот показатель свидетельствует о качестве проведенной термообработки. Закалка стали значительно расширяет область ее применения. Такие заготовки и детали износостойкие, прочные и могут выдерживать значительные нагрузки. Они с трудом поддаются коррозионным процессам.

Несколько слов о способе закалки стали 45 в домашних условиях. Ее можно выполнить, если соблюдать технологию выполнения работ и технику безопасности.

Главное – правильно осуществить нагрев, а поэтому не лишним будет посмотреть на шкалу зависимости цвета от температуры нагрева металла. Она подскажет, какого цвета должна быть сталь 45 при нагреве не выше 860 °C.

Просим тех, кто занимался закалкой стали 45 в производственных и домашних условиях, поделиться опытом в комментариях к тексту.