Влияние вольфрама на свойства стали

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Ниобий (Nb) улучшает кислостойкость стали и способствует уменьшению коррозии в сварных конструкциях.

Титан (Тi) повышает прочность, плотность и пластичность стали, улучшает обрабатываемость и сопротивление коррозии. Повышает прокаливаемость стали при малых содержаниях и понижает при больших.

Хром (Cr) повышает прочность, закаливаемость и жаростойкость, режущие свойства и стойкость на истирание, но снижает вязкость и теплопроводность стали. Содержание большого количества хрома (в обычных сортах стали доходит до 2%, а в специальных — до 25%) делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Молибден (Mo) повышает прочностные характеристики стали, увеличивает твердость, красностойкость, антикоррозионные свойства. Делает ее теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает.

Никель (Ni) увеличивает вязкость, прочность и упругость, но несколько снижает теплопроводность стали. Никелевые стали хорошо куются. Значительное содержание никеля делает сталь немагнитной, коррозионностойкой и жаропрочной.

Вольфрам (W) образуя в стали твердые химические соединения – карбиды, резко увеличивает твердость и красностойкость. Увеличивает работоспособность стали при высоких температурах, ее прокаливаемость, повышает сопротивление стали к коррозии и истиранию, уменьшает свариваемость.

Ванадий (V) обеспечивает мелкозернистость стали, повышает твердость и прочность. Увеличивает плотность стали, так как является хорошим раскислителем. Снижает чувствительность стали к перегреву и улучшает свариваемость.

Кобальт (Co) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Алюминий (Аl) является активным раскислителем. Делает сталь мелкозернистой, однородной по химическому составу, предотвращает старение, улучшает штампуемость, повышает твердость и прочность, увеличивает сопротивление окислению при высоких температурах.

Медь (Cu) влияет на повышение коррозионной стойкости, предела текучести и прокаливаемости. На свариваемость не влияет.

Для всестороннего понимания и анализа процессов, происходящих при легировании и деформировании сталей, важную роль играет знание зависимостей между химическим составом и механическими свойствами.

Целью настоящих исследований является изучение комплексного влияния химического состава на предел текучести σТ арматурной стали класса А500С.

В течение сентября и октября текущего года в Лаборатории испытаний строительных материалов и конструкций ГБУ «ЦЭИИС» проводились испытания образцов арматурных стержней диаметром от Ø16 до Ø36. Были выполнены более 30 параллельных испытаний. При этом для одной и той же пробы данного типоразмера арматурных стержней определяли фактическую массовую долю химических элементов с помощью оптико-эмиссионного спектрометра PMI-MASTER SORT (рис.1) и механические свойства стали при помощи испытательной машины ИР-1000М-авто (рис.2).

Рис.1 — Испытание арматурного стержня для определения химического состава стали.

Рис.2 — Испытания арматурной стали на растяжение.

Для обеспечения достоверности статистических выводов и содержательной интерпретации результатов исследований сначала определили необходимый объем выборки, т.е. минимальное количество параллельных испытаний. Так как в данном случае испытания проводятся для оценки математического ожидания, то при нормальном распределении исследуемой величины минимально необходимый объем испытаний можно найти из соотношения:

где υ – выборочный коэффициент вариации,

tα,k – коэффициент Стьюдента,

α=1-P – уровень значимости (Р — доверительная вероятность),

k = n-1 – число степеней свободы,

ΔМ – максимальная относительная ошибка (допуск) при оценке математического ожидания в долях математического ожидания (ΔМ = γ*δМ, где γ — генеральный коэффициент вариации, δМ – максимальная ошибка при оценке математического ожидания в долях среднеквадратического отклонения).

Как правило, генеральный коэффициент вариации γ неизвестен, и его заменяют выборочным коэффициентом вариации υ, для определения которого нами была проведена серия из десяти предварительных испытаний.

По результатам проведенных испытаний и выполненных расчетов при доверительной вероятности Р=0,95 получен необходимый объем выборки, равной n=26. Фактическое количество испытаний, как было сказано выше, составило 36.

Массив данных, полученных по результатам проведенных параллельных испытаний, был обработан с помощью многофакторного корреляционного анализа.

Уравнение множественной регрессии может быть представлено в виде:

Y = f (β, X) + ε,

где X=(X1, X2,…, Xm) – вектор независимых (исходных) переменных; β – вектор параметров (подлежащих определению); ε – случайная ошибка (отклонение); Y – зависимая (расчетная) переменная.

Разработка множественной корреляционной модели всегда сопряжена с отбором существенных факторов, оказывающих наибольшее влияние на признак-результат. В нашем случае из дальнейшего рассмотрения были исключены три элемента (Аl, Тi, W) по причине их низкой массовой доли (

Если вы нашли ошибку: выделите текст и нажмите Ctrl+Enter

Вольфрамовая сталь

Что такое вольфрам?

Вольфрам в периодической системе Д.И. Менделеева стоит в 4 группе, имеет номер атома 74, его атомная масса составляет 183,85. Для обозначения используется символ «W» (Wolframium).

В чистом виде в естественных условиях бывает редко, как правило, это сложные окисленные соединения, образующие трехокись вольфрама с оксидами таких веществ, как железо, марганец, а также калий, свинец, медь, торий.

Самые крупные запасы на планете сегодня сосредоточены в таких странах, как Казахстан, Китай, Канада, Америка, Россия. Промышленность использует шеелит и вольфрамит.

Закалка вольфрамовых сталей

Деформация инструмента из этой стали при закалке уменьшается. Инструментальные стали карбидного класса характеризуются повышенной теплостойкостью вследствие образования вторичного высоколегированного мартенсита с высокой твердостью и стабильностью, а также выпадения высокопрочных дисперсных карбидов. Заготовки инструментальных В. с. перед мех. обработкой отжигают на зернистый перлит при т-ре 780— 800° С для смягчения и лучшей обрабатываемости. Инструментальные вольфрамовая сталь марок ХВСГ и ХВ4 подвергают закалке от т-ры 820—840° С в подогретом до т-ры 60—80° С масле и отпуску при т-ре 160—180° С. Твердость стали после такой термообработки 66—67 НRС.

История открытия

Рудокопы Саксонии в XIV-XVI вв. заметили, что после обработки оловянных руд остается много шлака. Работники в здешних копальнях называли его побочным продуктом, который «пожирает» олово, сравнивали с «волком, пожирающим овцу». Так и сформировалось название шлака «wolfrahm» («волчья пена» с немецкого языка).

Когда химик Карл Шееле обработал азотной кислотой «tungsten» («тяжелый камень» в переводе со шведского языка), удалось выделить новый метал, получивший такое же название. Событие произошло в 1781 г. Позже провели ряд анализов, которые показали, что шведскому химику удалось открыть не сам вольфрам, а его оксид. Поэтому минерал переименовали на «шеелит».

Через два года после открытия, сделанного Карлом Шееле, химики из Испании братья Элюар заявили, что смогли выделить из вольфрамита рудников Саксонии чистый вольфрам. Нужно отметить, что ни Шееле, ни братья Элюар не настаивали на том, что именно они стали первооткрывателями вольфрама.

До начала ХХ века химический элемент назывался «tungsten», его обозначали символом «Tu». Термин «вольфрам» и символ «W» был утвержден только в середине прошлого века.

ЧТО ТАКОЕ ВОЛЬФРАМОВАЯ СТАЛЬ

Это сталь, где основным легирующим элементом является вольфрам. Применяется с начала 20 в. Различают вольфрамовую сталь, легированную только вольфрамом, и сложнолегированную вольфрамовая сталь, в которую, помимо вольфрама, добавляют хром, никель, марганец и др. элементы.

В стали вольфрам находится частично в твердом растворе и образует стойкие труднорастворимые карбиды, вследствие чего уменьшается ее склонность к росту зерна при нагреве до высоких т-р и необратимой отпускной хрупкости, повышаются прокаливаемость и, следовательно, прочность и вязкость.

Во многих вольфрамовая сталь, легированных хромом, образуются метастабильные карбиды типа (W, Сr, Fe)23 С6, легко растворяющиеся при нагреве, что значительно понижает критическую скорость закалки, улучшает прокаливаемость. Вольфрамовая сталь выплавляют в электрических (индукционных) печах, в которых хорошее электродинамическое перемешивание стали обеспечивает полное растворение вольфрама.

Сложнолегированные вольфрамовые стали используют в качестве конструкционных сталей, инструментальных сталей, а также сталей с особыми физ. и хим. св-вами, напр. жаропрочных сталей. Конструкционные В. с. характеризуются малой склонностью к перегреву , мелкозернистостью, повышенной прочностью и пластичностью, они не склонны к отпускной хрупкости. Мех. св-ва этих сталей улучшают закалкой и высокотемпературным отпуском.

Из конструкционных вольфрамовая сталь марок 18Х2Н4ВА и 15ХНГ2ВА (используют также в цементованном состоянии) изготовляют коленчатые валы, зубчатые колеса и др. детали машин, эксплуатируемые при больших скоростях, ударных нагрузках и вибрации, из стали марки 38ХНЗВА диски роторов, детали компрессоров и редукторов, эксплуатируемые при т-ре до 400° С. Сталь, из к-рой изготовляют тяжелонагруженные детали, напр. коленчатые валы, наряду с вольфрамом легируют молибденом. Инструментальные стали перлитного класса отличаются износостойкостью.

Какие марки существуют?

Вольфрам может быть чистым, с присадками, в составе сплава, куда входят и другие металлы.

Для обозначения чистого вольфрама используется маркировка ВЧ. Для маркировки сплава вольфрама и рения применяется обозначение ВР.

На наличие разных видов присадок указывают следующие комбинации букв:

• ВА – кремнещелочной и алюминия;

• ВМ – кремнещелочной и тория;

• ВТ – окиси тория;

• ВЛ – окиси лантана.

Указанные марки вольфрама используются наиболее часто в промышленности.

Основные сплавы на основе вольфрама

При современном уровне развития технологий возможен сплав вольфрама с любым другим металлом, но далеко не все из них находят применение в производстве. Большинство таких соединений интересно только в опытном плане, многие из них используются в точной электронике. реализует следующие промышленные сплавы:

- Сплав вольфрам-молибден.

В зависимости от модификации, сплав вольфрама и молибдена плавится при температуре 3400-3620 градусов. Он чрезвычайно устойчив к атмосферной коррозии. Массовая доля примесей составляет менее 0.05% в составе сплава. Часто выпускается в виде проволоки. Большая толщина реализуется по метрам, а малая (до 400 мкм) – по килограммам. Он может также использоваться в качестве упругих ребер жесткости и кромок режущего инструмента. - Сплав вольфрам-медь.

Является высокотехнологичным сложным изделием, потому что разность температур плавления каждого вещества очень велика. В природе его возникновение в принципе невозможно. Мельчайшие изменения в концентрации вольфрама могут оказывать большое влияние на физические свойства. Расширение при нагревании можно регулировать процентным соотношением металлов, при этом оно будет осуществляться только линейно. Это позволяет использовать сплав вольфрама и меди в различных точных реле. Он обладает высоким коэффициентом электропроводности, поэтому из него делают шины для высокоточных подстанций. Сплав также характеризуется высокой теплопроводностью, поэтому он используется в радиаторах космических станций. - Сплав никель-вольфрам.

Это серия сплавов, обозначаемая как ВН. Обычно в составе никогда не используется только два металла, часто добавляется 1-3% меди или железа. Из него изготавливают ёмкости для хранения радиоактивных отходов, оборудование для измерения уровня радиации, а также в военной и дорогой гражданской оптике. - Сплав вольфрам-рений.

Соотношение металлов может быть различным, в зависимости от марки. Обладает уникальными теплопроводными свойствами, поэтому используется для создания лучших в мире радиаторов, сопел ракет, высокоскоростных форсунок, лопаток турбин военных самолётов. Если металлический вольфрам покрывается легирующим металлом, то это не считается сплавом. Можно классифицировать это как цельнометаллическое изделие с покрытием.

Преимущества и недостатки

Преимущества обусловлены высокими показателями:

• плавления (очень высокий температурный режим);

• прочности (лидер среди всех существующих металлов);

Кроме этого, вольфрам стойкий к воздействию коррозийных процессов, имеет низкий коэффициент теплового расширения.

Недостатками вольфрама можно считать хрупкость и возможность разрушения при ударе.

Где используется?

Применение вольфрама и сплавов востребовано в разных сферах:

• электротехнической, радиоэлектронной, химической, атомной, горнодобывающей и ряде других отраслей промышленности.

Из него получают сверхтвердые стали и сплавы, которые применяются, чтобы обрабатывать металлы механическим путем, в бурении скважин, для изготовления деталей, из которых собираются двигатели самолетов.

Вольфрамовые электроды предназначаются для аргонодуговой сварки.

В ядерной физике и медицине нашли применение монокристаллы вольфраматов.

Элемент необходим для нитей накаливания и элементов электровакуумных приборов, артиллерийских снарядов, роторов гироскопов (сверхскоростных) и др.

ВОЛЬФРА́МОВЫЕ СПЛА́ВЫ

ВОЛЬФРА́МОВЫЕ СПЛА́ВЫ, сплавы на основе вольфрама. В качестве легирующих добавок применяются металлы (напр., $ce

В процессе произ-ва В. с. необходимы: очистка шихты – для уменьшения низкотемпературной хрупкости, вызванной низкой прочностью границ зёрен из-за загрязнения их разл. примесями; термическая обработка – для перераспределения и снижения удельной концентрации примесей на границе зёрен; деформация – для измельчения зёрен. Вводимые легирующие добавки оказывают разл. действие. Напр., $ce

В. с. получают методами порошковой металлургии или сплавлением компонентов в дуговых и электронно-лучевых печах; во избежание окисления все операции проводят в восстановительной (водород) или инертной (аргон) атмосфере. Сплавы производят в виде штабиков, порошковых изделий сложной формы, слитков, фасонных отливок, монокристаллов. Кроме того, изделия сложной формы, в т. ч. перфорированные, получают газофазным осаждением при диссоциации хлоридов или фторидов вольфрама. Деформацию порошковых и литых сплавов осуществляют при постепенном понижении темп-ры (от 2000 до 400 °C) экструзией, ковкой, штамповкой, прокаткой, волочением и др.; применяется также навивка спиралей из проволоки, вырубка листа, пайка, диффузионная и электронно-лучевая сварка.

Из В. с. изготовляют нити в лампах накаливания, катоды в источниках света, прецизионные контакты, высокотемпературные термопары, выводы электровакуумных приборов, нагреватели электропечей, сварочные электроды, плазмотроны, аноды и катоды рентгеновских трубок, тигли, используемые для вакуумной металлизации и расплавов керамик, легкоплавких металлов, выращивания монокристаллов гранатов, сапфира и др. К вольфрамовым также относятся тяжёлые сплавы (на основе $ce

Влияние химических элементов на свойства стали.

Каталог

Наш Instagram

Влияние хим. элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Влияние легирующих элементов на сталь – как делают идеальные сплавы?

Влияние легирующих элементов на свойства металлургических сплавов изучено по-настоящему хорошо. Благодаря этому введение в сталь различных добавок позволяет получать композиции с уникальными технологическими характеристиками.

1 Группы легирующих элементов и их обозначение

Компоненты, используемые для улучшения свойств сталей, разбивают по степени применимости на три подвида:

- Никель – обозначение в готовом сплаве – Н, молибден – М;

- Марганец – Г, хром – Х, кремний – С, бор – Р;

- Ванадий – Ф, ниобий – Б, титан – Т, цирконий – Ц, вольфрам – В.

К третьему подвиду относят и остальные элементы для легирования – азот (обозначение – А), медь (Д), алюминий (Ю), кобальт (К), бор (Р), фосфор (П), углерод (У), селен (Е). Отметим, что подобное деление обусловлено в основном экономическими соображениями, а не сугубо физическими.

По характеру воздействия добавок на модификации (полиморфные), наблюдаемые в сталях, все легирующие элементы делят на два типа. К первому относят компоненты, которые при любых температурах способны стабилизировать аустенит (в основном это марганец и никель). Вторая группа включает в себя элементы, которые при определенном своем содержании могут поддерживать ферритную структуру сплава (алюминий, молибден, хром, кремний, вольфрам и другие).

По механизму влияния на свойства и структуру сталей добавки причисляют к одному из трех типов:

- Легирующие элементы, способные создавать карбиды углерода при реакции с последним (бор, молибден, титан, цирконий).

- Добавки, обеспечивающие полиморфные превращения (альфа-железо в гамма-железо).

- Химэлементы, при использовании которых получаются интерметаллические соединения (ниобий, вольфрам).

Правильное легирование сталей подразумевает введение в их состав тех или иных добавок в строго рассчитанных количествах. При этом оптимальных результатов металлурги достигают в случае, когда «насыщение» сплавов производится комплексно.

2 Какие свойства сплавов позволяют улучшить легирующие добавки?

Легирование дает возможность снизить деформируемость изделий, производимых из различных марок стали, снизить порог хладоломкости сплавов, свести к минимуму риск появления в них трещин, значительно уменьшить скорость закалки и при этом повысить:

- прокаливаемость;

- ударную вязкость;

- текучесть;

- сужение (относительное);

- коррозионную стойкость.

Все легирующие добавки (кроме кобальта), повышают прокаливаемость сталей и уменьшают (зачастую весьма существенно) критическую скорость закалки. Достигается это за счет увеличения устойчивости аустенита в сплавах.

Образующие карбиды элементы способны замещать атомы железа в цементите. За счет этого карбидные фазы становятся более устойчивыми. При выделении карбидов из твердых растворов наблюдается явление дисперсионного упрочнения сталей. Другими словами – сплав получает дополнительную твердость.

Также карбидообразующие добавки делают процесс коагуляции дисперсных частиц в сталях более медленным и препятствуют (при нагреве) росту аустенитных зерен. Благодаря таким легирующим компонентам сплавы становятся намного прочнее.

Аустенитную структуру улучшают любыми легирующими добавками, кроме углерода и азота.

Насыщенный добавками аустенит получает высокий показатель теплового расширения, становится парамагнитным, у него снижается предел текучести. Композиции с подобными свойствами незаменимы для выпуска немагнитных и нержавеющих сталей. Аустенитные сплавы, кроме того, прекрасно упрочняются при грамотно проведенной холодной деформации.

Стали, имеющие ферритную структуру, при легировании также обретают добавочную прочность. Максимальное влияние на этот показатель оказывает хром и марганец. Обратите внимание! Прочностные характеристики сплавов увеличиваются при снижении геометрических параметров ферритных зерен.

3 Влияние конкретных химических элементов на свойства стали – коротко об основном

Давайте посмотрим, какие именно характеристики готовых сплавов способны улучшить те или иные добавки:

- Вольфрам создает карбиды, которые повышают красностойкость и показатели твердости стали. Также он облегчает процесс отпуска готовой продукции, снижая хрупкость стали.

- Кобальт увеличивает магнитный потенциал металла, его ударостойкость и жаропрочность.

- Никель повышает прокаливаемость, прочность, коррозионную стойкость, пластичность сталей и делает их более ударопрочными, снижает предел хладноломкости.

- Титан придает сплавам высокую плотность и прочностные свойства, делает металл коррозионностойким. Стали с такой добавкой хорошо обрабатываются специальным инструментом на металлорежущих агрегатах.

- Цирконий вводят в сплавы, когда необходимо получить в них зерна со строго определенными размерами.

- Марганец делает металл устойчивым к износу, повышает его твердость, удароустойчивость. При этом пластичные свойства сталей остаются на прежнем уровне, что важно. Заметим – марганца нужно вводить не менее 1 %. Тогда влияние этого элемента на эксплуатационные показатели сплава будет ощутимым.

- Медь делает металлургические композиции стойкими к ржавлению.

- Ванадий измельчает зерно сплава, делает его прочным и очень твердым.

- Ниобий вводят для снижения явлений коррозии в сварных изделиях, а также для повышения кислотостойкой стальных конструкций.

- Алюминий увеличивает окалийность и жаропрочность.

- Неодим и церий используют для сталей с заданной заранее величиной зерна, сплавов с малым содержанием серы. Эти элементы также снижают пористость металла.

- Молибден повышает прочность сплавов на растяжение, их упругость и красностойкость. Кроме того, эта легирующая добавка делает стали стойкими к окислению при высоких температурах.

Больше влияние на характеристики сталей оказывает кремний. Он повышает окалийность и упругость металла. Если кремния содержится около 1,5 %, сталь становится вязкой и при этом очень прочной. А при его добавке более 1,5 % сплавы обретают свойства магнитопроницаемости и электросопротивления.

Грамотно выполненное легирование сталей обеспечивает их особыми свойствами. И современные металлургические предприятия активно используют этот процесс для выпуска широкой номенклатуры сплавов с высокими технологическими характеристиками.

Влияние вольфрама на свойства перлитной стали

Влияние вольфрама на свойства перлитной стали

- Влияние вольфрама на характеристики перлитной стали Вольфрам является сильным карбидообразующим элементом. Углерод в Стали дает стабильные и стабильные карбиды WC (6,1% C) и W2C (3,2% C) 2, а также многие сложные карбиды, в которых атомы вольфрама частично замещены железом atoms. In в перлитной стали марки вольфрама с низким содержанием вольфрама такие карбиды представляют собой цементированные карбиды(содержащие около 70% W и 30% Fe).

Поскольку вольфрам имеет очень большой атомный объем, даже при том, что он обладает высокой способностью образовывать карбиды, небольшие количества его, наряду с графитизирующими элементами, такими как кремний, могут привести к высоким внутренним напряжениям в цементите. *

Сталь сплава вольфрама ранга перлита одиночная, в количестве до 2-3%. Людмила Фирмаль

Поскольку он почти полностью связан с плохо растворимым карбидом вольфрама, он почти не участвует в упрочнении и мало влияет на критическую скорость упрочнения и прокаливаемость стали. Однако в сложных легированных сталях присутствие хрома, никеля, марганца и других легирующих элементов может привести к превращению вольфрама в частично твердый раствор, что значительно снижает критическую скорость упрочнения и улучшает прокаливаемость.

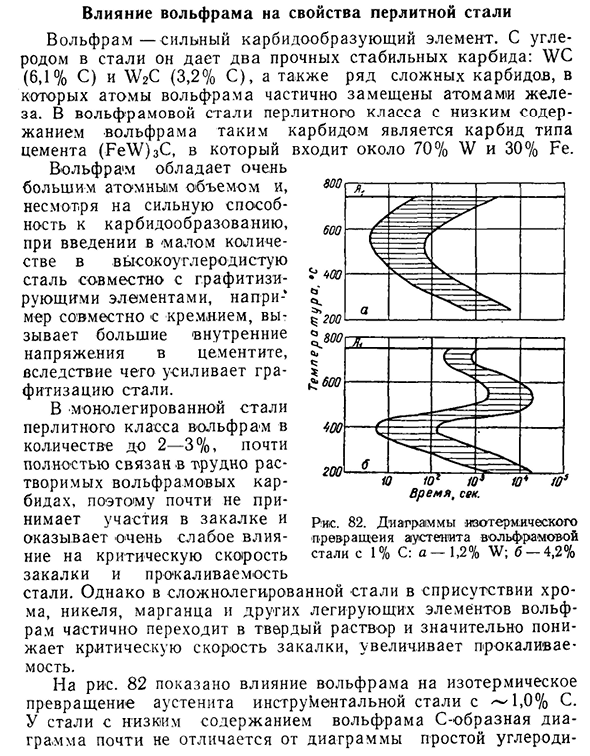

На рисунке 82 показано влияние вольфрама на изотермическое превращение аустенита инструментальной стали при −1,0% С. В Стали с низким содержанием вольфрама С-образная фигура почти такая же, как простая фигура углерода Липкое. г / о * г ’ Время Второй Диаграмма 82.

- Изотермическое превращение аустенитной вольфрамовой стали с 1%: а-1,2% Вт; 6-4. Сталь вольфрама 2% 172 Остановите сталь. Если содержание вольфрама составляет около 1,5-2,0%, то вся фигура немного сдвинется вправо, и температурный диапазон минимальной стабильности аустенита упадет примерно до 500°.Если содержание вольфрама составляет около 4%или более, на рисунке изотермического превращения аустенита показаны 2 минимума.

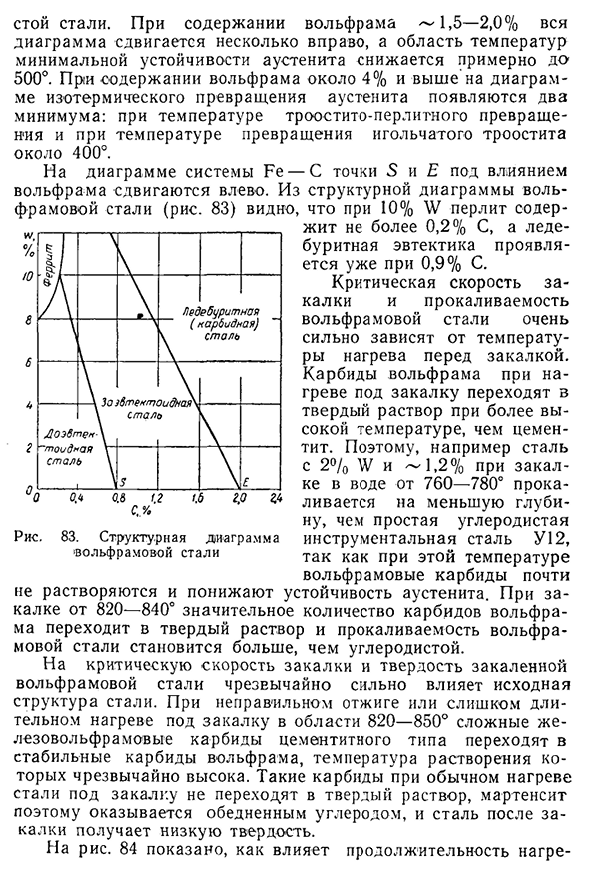

То есть температура Тру-плотного превращения перлита и температура превращения игольчатого Тру-плотного составляет около 400°. На диаграмме Fe-C точки S и E смещены влево под воздействием вольфрама. Из структурной схемы вольфрамовой стали (рис. 83) видно, что если W составляет 10%, то перлит содержит только 0,2% C, а если C составляет 0,9%, то эвтектика льда уже стала ясной. Скорость критического упрочнения и упрочнения вольфрамовой стали сильно зависит от температуры нагрева перед закалкой.

Когда карбид вольфрама нагревается при быстрой закалке, он входит в твердый раствор при более высокой температуре, чем цементит. Людмила Фирмаль

Именно поэтому, например, сталь с 2°/ 0 Вт и −1,2% закаляется водой 760-780°, что дает возможность сверлить отверстия на более мелкой глубине, чем простой углерод. 83. Сталь инструмента У12, чертеж стальной структуры вольфрама. Температура карбида вольфрама практически не растворяется и снижает стабильность аустенита. При закалке при температуре 820-840° значительное количество карбида вольфрама переходит в твердый раствор, и упрочняющее свойство вольфрамовой стали больше, чем у углерода. Критическая скорость упрочнения и твердость закаленной вольфрамовой стали очень сильно зависят от исходной стальной структуры.

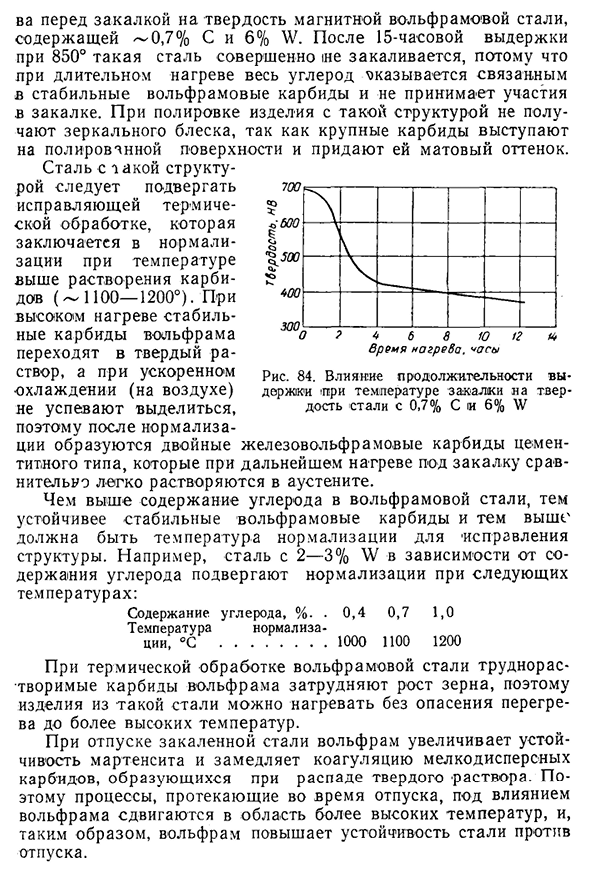

Из-за неправильного отжига или слишком длительного нагрева для закалки в диапазоне 820-820-850°, цементит типа сложного карбида вольфрама изменится в стабильный карбид вольфрама, где температура плавления очень высока. Такие карбиды не переходят в твердый раствор при нормальном нагреве стали во время закалки, поэтому мартенсит обедняется углеродом, а Сталь после закалки имеет низкую твердость. На рисунке 84 показано время нагрева Влияние вольфрама на характеристики плинтусной (карбидной) стали перлитная сталь 173 jtsoo 300. Л • с-1- 4 6 8С Время нагрева, время Рис.84.

Влияние времени воздействия температуры закалки на твердость стали 0,7% С и 6% Вт Перед закалкой твердость магнитной вольфрамовой стали, в том числе −0,7% C и 6% W, при 850°C через 15 часов эта сталь полностью затвердеет. Это происходит потому, что при нагревании в течение длительного времени весь углерод будет связан — ^и не будет участвовать в упрочнении. При полировке изделий такой структуры нет зеркального блеска, так как на полированной поверхности выступают крупные карбиды, в результате чего получается матовая отделка.

Сталь таких конструкций должна подвергаться корректирующей термообработке, которая нормализуется при температуре выше температуры плавления карбидов (- 1100-1200°).При высоком нагреве стабильный карбид вольфрама переходит в твердый раствор, а при ускоренном охлаждении он не успевает осаждаться(на воздухе).Поэтому, после нормализации, двойной карбид карбида вольфрама образуется. Легко растворяется в аустените. Чем выше содержание углерода в вольфрамовой стали, тем более стабильным должен быть карбид вольфрама и тем он выше Нормализованная температура для структурной коррекции.

Например, в зависимости от содержания углерода сталь 2-3% W нормализуется при следующих температурах: Содержание углерода.%, 。 0.4 0.7 1.0 нормированная температура, ° С1000 1100 1200 Во время термической обработки стали вольфрама, неразрешимый карбид вольфрама предотвращает рост зерна. Поэтому изделия из такой стали можно нагревать, не опасаясь перегрева до высокой температуры. Отпуск закаленной стали повышает стабильность мартенсита и замедляет затвердевание мелкодисперсных карбидов, образующихся при разложении твердого раствора.

Поэтому процесс, происходящий при отпуске, под воздействием вольфрама смещается к высоким температурам, и поэтому вольфрам повышает стойкость стали к отпуску. Из-за высокой температуры отпуска конструкционной стали, вольфрам уменьшает тенденцию стали закалять хрупкость. Таким образом, роль вольфрама в ЭВТЕКТОИДНЫХ конструкционных сталях сложнолегированных марок перлита во многом обусловлена тем, что под его воздействием несколько снижается склонность стали к перегреву, повышается восприимчивость к упрочнению, повышается стойкость к отпуску. Вольфрам, который производит жесткие карбиды в перлитных высокоуглеродистых инструментальных сталях, повышает износостойкость и улучшает режущие свойства.

В цементной стали 0,8-1,0% Вт уменьшает перегрев сердцевины изделия при длительном нагреве в процессе цементации, незначительно увеличивая концентрацию углерода на поверхности цементного слоя и незначительно уменьшая глубину цементации. Вольфрам усиливает склонность стали к окислению и декарбонизации. При нагреве до температуры выше 600-700° вольфрамовая сталь сразу покрывается толстым слоем окалины, поэтому если изделие из этой стали подлежит термообработке, необходимо принять меры по защите его от окисления.

Присутствие вольфрама в стали очень легко обнаружить с помощью образца искры. Вольфрамовая сталь дает отличительные темно-красные искры, которые очень отличаются от светло-желтых искр вольфрамовой стали. Вольфрам является основным легирующим элементом быстрорежущей стали и вводится в количестве 8-25%.