Классификация сталей по степени раскисления

Классификация сталей по степени раскисления

- Главная

- Разделы сайта

- Программы спецпредметов

- Поурочное планирование

- Методические материалы

- Документы

- Технология сварки, материалы

- Мастерская

- Разное

- Книги/статьи

- Всё для сварки

- Форум

- Магазин электрооборудования

- Мои услуги

Сталь — основной материал, широко применяемый в машино- и приборостроении, строительстве, а также для изготовления различных инструментов. Она сравнительно недорога и производится в больших количествах. Сталь обладает ценным комплексом механических, физико-химических и технологических свойств. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

Классификация по химическому составу. По химическому составу стали подразделяют на углеродистые и легированные. Сталь, свойства которой в основном зависят от содержания углерода, называют углеродистой. Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25-0,6% С) и высокоуглеродистые (более 0,6% С).

Легированной называют сталь, в состав которой входят специально введенные элементы для придания ей требуемых свойств. По количеству введенных легирующих элементов легированную сталь делят на три группы: низколегированную (с суммарным содержанием легирующих элементов до 2,5%), среднелегированную (от 2,5 до 10%) и высоколегированную (свыше 10%). В зависимости от введенных элементов различают стали, например, хромистые, марганцовистые, хромоникелевые и т. п.

Классификация по назначению. Стали по назначению делят на конструкционные, инструментальные и стали специального назначения с особыми свойствами.

Конструкционные стали представляют наиболее обширную группу, предназначенную для изготовления деталей машин, приборов и элементов строительных конструкций. Из конструкционных сталей можно выделить цементуемые, улучшаемые, автоматные, высокопрочные и рессорно-пружинные стали.

Инструментальные стали подразделяют на стали для изготовления режущего, измерительного инструмента и штампов холодного и горячего деформирования.

Стали специального назначения — это нержавеющие (коррозионностойкие), жаростойкие, жаропрочные, износостойкие и др.

Классификация по качеству. Стали по качеству классифицируют на стали обыкновенного качества, качественные, высококачественные и особовысококачественные. Под качеством понимается совокупность свойств стали, определяемых металлургическим процессом ее производства. Однородность химического состава, строение и свойства стали зависят от содержания вредных примесей и газов (кислорода, водорода, азота). Основными показателями для разделения сталей по качеству являются нормы содержания вредных примесей (серы, фосфора). Стали обыкновенного качества содержат до 0,06 % S и 0,07 % Р, качественные – до 0,035% S и 0,035% Р, высококачественные — не более 0,025% S и 0,025% Р, а особовысококачественные — не более 0,015% S и 0,025% Р.

Классификация по степени раскисления. Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали хорошо раскислены марганцем, алюминием и кремнием в печи и ковше. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины. Дендритная ликвация в крупных слитках такой стали при их прокатке или ковке приводит к появлению полосчатой структуры. Это вызывает анизотропию механических свойств. Пластические свойства стали в поперечном (по отношению к направлению прокатки или ковки) значительно ниже, чем в продольном.

Зональная ликвация приводит к тому, что в верхней части слитка содержание серы, фосфора и углерода увеличивается, а в нижней — уменьшается. Это приводит к ухудшению свойств изделия из такого слитка, вплоть до отбраковки.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО, создавая ложное впечатление «кипения» стали. Движение металла при кипении способствует развитию в слитках такой стали зональной ликвации. По сравнению со спокойной сталью такие слитки не имеют усадочной раковины. Кипящая сталь практически не содержит неметаллических включений продуктов раскисления. Кипящие стали относительно дешевы. Их выплавляют низкоуглеродистыми и с очень малым содержанием кремния (Si≤0,07%), но с повышенным количеством газообразных примесей. При прокатке слитков такой стали газовые пузыри, заполненные окисью углерода, завариваются. Листы из такой стали, предназначенные для изготовления деталей кузовов автомашин вытяжкой, имеют хорошую штампуемость при выполнении формоизменяющих операций холодной листовой штамповки.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

Классификация по структуре. Стали по структуре классифицируют в состояниях после отжига и нормализации (см. гл. IV). В отожженном (равновесном) состоянии на доэвтектоидные, имеющие в структуре избыточный феррит; эвтектоидные, структура которых состоит из перлита; заэвтектоидные, в структуре которых имеются вторичные карбиды, выделяющиеся из аустенита; ледебуритные, в структуре которых содержатся первичные (эвтектические) карбиды; аустенитные; ферритные.

По структуре после нормализации стали подразделяют на следующие основные классы: перлитный, мартенситный (см. гл. IV), аустенитный, ферритный. Мартенсит представляет собой сильно перенасыщенное углеродом α-железо с искаженной кристаллической решеткой.

Влияние углерода и постоянных примесей на свойства углеродистых сталей. В составе углеродистой стали кроме железа и углерода содержится ряд постоянных примесей: кремний, марганец, сера, фосфор, кислород, азот, водород и другие элементы, которые оказывают большое влияние на свойства стали. Присутствие примесей объясняется трудностью их удаления при выплавке (сера, фосфор) или переходом их в сталь при ее раскислении (кремний, марганец) или из шихты (хром, никель).

Структура стали без термической обработки после медленного охлаждения состоит из смеси феррита и цементита, т. е. структура такой стали либо перлит+феррит, либо перлит+цементит. Количество цементита возрастает в стали прямо пропорционально содержанию углерода (рис. 27, б). Твердость цементита (HV 800), на порядок больше твердости феррита (HV 80). Твердые частицы цементита повышают сопротивление деформации, уменьшая пластичность и вязкость. Таким образом с увеличением в стали содержания углерода возрастают твердость, предел прочности и уменьшаются ударная вязкость, относительные удлинение и сужение (рис. 27, а).Механические свойства приведены для горячедеформированной стали без термической обработки. Цифры являются средними и могут колебаться в пределах ±10% в зависимости от содержания примесей, условий охлаждения после прокатки и т. д.

Для заэвтектоидных сталей на их механические свойства сильное влияние оказывает вторичный цементит, который образует хрупкий «каркас» вокруг зерен перлита. Этот «каркас» преждевременно разрушается под нагрузкой, что вызывает снижение прочности, пластичности и вязкости. Поэтому заэвтектоидные стали применяют после специального отжига, в результате которого получают в структуре зернистый перлит.

Увеличение содержания углерода сверх 0,4% и уменьшение ниже 0,3% приводит к ухудшению обрабатываемости резанием. Увеличение содержания углерода снижает технологическую пластичность стали при горячей и в особенности при холодной обработке давлением и ухудшает ее свариваемость — способность материалов образовывать неразъемные соединения с заданными свойствами.

Увеличение содержания углерода повышает температуру порога хладноломкости (температурный интервал перехода стали в хрупкое состояние) в среднем на 20°С на каждые 0,1% углерода.

Содержание кремния в углеродистой стали в виде примеси составляет обычно до 0,4%, а марганца 0,5-0,8%. Кремний и марганец являются полезными примесями. Они переходят в сталь в процессе ее раскисления при выплавке. Раскисление улучшает свойства стали. Кремний сильно повышает предел текучести стали σ0,2, что снижает способность стали к вытяжке. Поэтому в сталях, предназначенных для холодной штамповки, содержание кремния должно быть наименьшим.

Марганец повышает прочность стали, не снижая пластичности, и резко уменьшает хрупкость при высоких температурах (красноломкость). Марганец уменьшает вредное влияние кислорода и серы.

Сера является вредной примесью в стали, содержание ее в зависимости от качества стали не должно превышать 0,06%.

Сера нерастворима в железе. С железом она образует химическое соединение — сульфид железа (FeS). Соединение FeS образует с железом эвтектический сплав (эвтектику) с температурой плавления 988°С. При кристаллизации железоуглеродистых сплавов эвтектика располагается обычно по границам зерен. При нагревании стали до 1000-1300°С эвтектика расплавляется и нарушается связь между зернами металла, т. е. происходит охрупчивание, вызываемое оплавлением примесей по границам кристаллов. Явление красноломкости может проявляться при ковке или прокатке стали, когда вследствие красноломкости на деформируемом металле в местах расположения эвтектики возникают надрывы и трещины.

При наличии в стали марганца образуется тугоплавкое соединение — сульфид MnS. В затвердевшей стали частицы MnS располагаются в виде отдельных включений, что исключает образование легкоплавкой эвтектики и явление красноломкости.

Сульфиды, как и другие неметаллические включения, сильно снижают однородность строения и механические свойства стали, в особенности пластичность, ударную вязкость и предел выносливости, а также ухудшают свариваемость и коррозионную стойкость.

Фосфор является вредной примесью в стали, и содержание его в зависимости от качества стали не должно превышать 0,08%. Растворяясь в феррите, фосфор сильно искажает и уплотняет его кристаллическую решетку. При этом увеличиваются пределы прочности и текучести, сплава, но уменьшаются его пластичность и вязкость, фосфор значительно повышает порог хладноломкости стали и увеличивает склонность сплава к ликвации.

Газы (азот, водород, кислород) частично растворены в стали и присутствуют в виде хрупких неметаллических включений — оксидов и нитридов. Примеси, концентрируясь по границам зерен в виде нитридов и оксидов, повышают порог хладноломкости, понижают предел выносливости и сопротивление хрупкому разрушению. Так, хрупкие оксиды при горячей обработке стали давлением не деформируются, а крошатся и разрыхляют металл.

Влияние растворенного в стали водорода проявляется в охрупчивании стали. Поглощенный при выплавке стали водород, кроме того, приводит к образованию в крупных поковках флокенов — очень тонких трещин овальной или округлой формы.

Флокены резко ухудшают свойства и недопустимы в стали, предназначенной для изготовления ответственных деталей.

Кремний, марганец, сера, фосфор, а также газы: кислород, азот, водород — постоянные примеси в стали. Кроме них в стали могут находиться случайные примеси, попадающие в сталь из вторичного сырья или руд отдельных месторождений. Из скрапа (стального лома) в сталь могут попасть хром, никель, олово и ряд других элементов. Отдельные элементы, например медь, мышьяк, попадают в сталь из руды. Случайные примеси находятся в стали в небольших количествах, и они оказывают на свойства стали незначительное влияние.1. Какими свойствами обладают чугуны?

2. Перечислите основные виды чугунов.

3. Чем обусловлено различие свойств серого и белого чугунов?

4. В чем состоит сущность изготовления высокопрочного чугуна?

5. Как маркируется серый чугун?

6. Какое влияние оказывает углерод на свойства стали?

7. Расскажи/е о влиянии серы и фосфора на свойства стали.

8. Расскажите о влиянии углерода и случайных примесей на свойства углеродистой стали.

9. По каким признакам классифицируют стали?Классификация по степени раскисления.

Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали хорошо раскислены марганцем, алюминием и кремнием. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО2 создавая ложное впечатление «кипения» стали.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

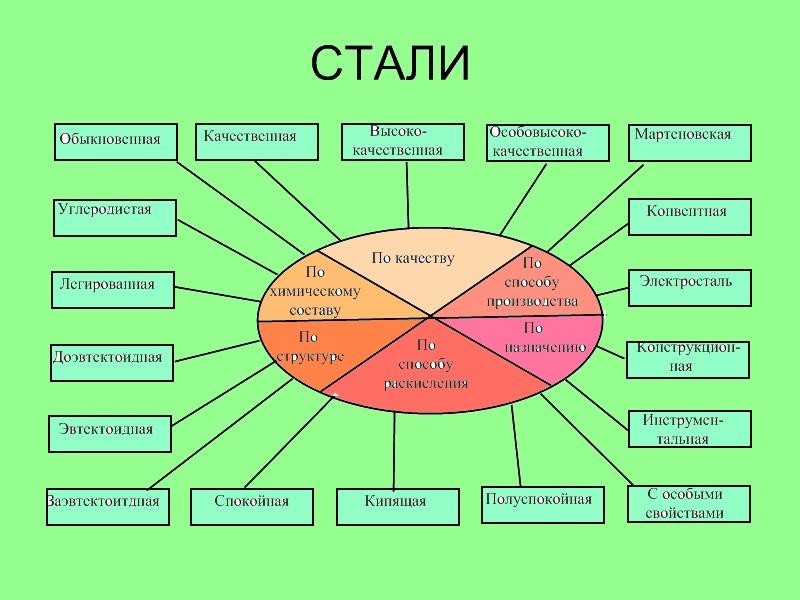

Классификация сталей

Рис. 2.10 Схема классификации сталей

-по качеству: стали обыкновенного качества, качественные, высококачественные, особовысококачественные;

-по способу производства: мартеновские, конвертерные, электростали;

-по назначению: конструкционные, инструментальные, стали с особыми свойствами;

-по структуре: доэвтектоидные, эвтектоидные, заэвтектоидные;

— по степени раскисления: кипящая, спокойная, полуспокойная;

— по химическому составу: углеродистые и легированные.

УС = Fe + С + Si + Mn + S + Р , где

(Fe и С — основные компоненты; Si, Mn , S , Р — постоянные примеси; S и Р – вредные примеси).

Железо: Fe имеет две модификации α и γ (показывает на плакате «железо-углерод»). С углеродом железо имеет химическое соединение Fe3C — карбид железа (цементит), с содержанием углерода 6,67% в точке Д. Железо образует с углеродом твердые растворы внедрения: аустенит и феррит.

Аустенит — это твердый раствор внедрения углерода в γ -железо. Аустенит имеет КГЦ-решетку.

Феррит — это твердый раствор внедрения углерода в α -железо. Феррит имеет КОЦ — решетку.

Углерод — оказывает основное влияние на свойства стали. С увеличением содержания углерода в стали повышаются твердость и прочность и уменьшается пластичность и вязкость.

Сера — сера и фосфор являются вредными примесями, попадают в сталь при плавке из руды и топлива. Сера не растворяется в железе, а образует с ним сульфид железа, который образует эвтектику Fe — FeS.

Эта эвтектика при затвердевании в стали располагается вокруг зерен в виде легкоплавкой оболочки, а при горячей обработке (ковке, прокатке) такие оболочки расплавляются, теряется связь между зернами, образуются трещины. Это явление называется красноломкостью.

Устранить красноломкость можно, добавив к стали марганец.

Фосфор — растворяясь в феррите резко снижает, его пластичность, вызывает его внутрикристаллическую ликвацию (Это слово нужно записать на доске).

Ликвация — это неоднородность сплава по химическому составу. Ликвация способствует росту зерен, что приводит хрупкости изделий при обычной температуре. Такое явление называется хладноломкостью.

В стали допускаемое содержание серы и фосфора не более 0,05% каждого.

В автоматных сталях, где углерода содержится до 0,3% допускается содержание серы — до 0,2%, что облегчается снятие стружки) и фосфора — до 0,15%

Эти стали применяются для изготовления малоответственных деталей (болты, винты, гайки, изготовляемых на станках-автоматах).

Кремний и марганец — вводят в сталь для того, чтобы освободиться от закиси железа, которая образуется при плавке и ухудшает свойства стали. Этот процесс называется раскислением стали.

Раскисление стали — это удаление из жидкого металла кислорода, иначе стали будут хрупкими при горячей обработке.

Содержание марганца не должно превышать 0,75%, а кремния — 0,35%. В таком количестве кремний и марганец не оказывают влияния на механические свойства углеродистых сталей. Более высокое содержание кремния и марганца изменяет свойства стали и влияет на механическую и термическую обработку.

Стали, в которых содержится > 1% марганца и > 1% кремния называются специальными сталями.

Углеродистые стали бывают: конструкционные и инструментальные.

Какие стали называются конструкционными, инструментальными? Конструкционные стали предназначены для изготовления различных деталей и конструкций машин и механизмов.

Инструментальные стали предназначены для изготовления режущего, измерительного, штампового и др. инструментов.

Конструкционные стали бывают обыкновенного качества и качественные.

На качество стали влияют сера и фосфор. Сталь обыкновенного качества содержит серы 2 / 20 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 > Следующая > >>

Классификация сталей по степени раскисления

Раскислители: виды и функции

В качестве раскислителей используют ферросилиций в количестве 0,12-0,3% по массе, ферромарганец, алюминий – до 0,1%, титан.

Негативное последствие раскисления – образование усадочной раковины больших размеров. Для ее удаления приходится отрезать от слитка спокойной стали до 16% по массе. Из-за такой потери металла, а также затрат на раскисляющие добавки стоимость спокойной стали существенно превышает цену кипящего металла.

Раскисляющие добавки, соединяясь со свободным кислородом, находящимся в сплаве, решают следующие задачи:

- снижают негативное влияние свободного кислорода на формирующуюся структуру слитка;

- поддерживают в течение длительного периода высокую температуру стали, что обеспечивает максимальное шлако- и газоудаление;

- способствуют получению металла мелкозернистой, однородной структуры, поскольку образующиеся силикаты и алюминаты повышают число центров кристаллизации. Это обуславливает измельчение зерен и улучшает качество и механические характеристики металла.

Раскисление стали — Знаешь как

Сталь, выплавленная любым способом, содержит растворенный кислород, значительно ухудшающий ее прочностные и пластические свойства. Для снижения его содержания сталь раскисляют. В практике сталеварения применяют несколько способов раскисления.

Осаждающее раскисление

Наиболее распространенный способ снижения растворенного кислорода, достигаемого связыванием его элементами-раскислителями: Мn, Si, Ті, Al, Са, РЗЭ, что возможно за счет их большего, чем у железа сродства к кислороду. При присадке раскислителя R

в металле имеет место взаимодействие

[O]

+ yR = Ry

Ox(газ,ж,тв)с образованием нерастворимых продуктов раскисления, которые должны отделиться (осадится) в газообразную или шлаковую фазу. Оставшиеся в стали продукты раскисления порой оказывают меньший вред, чем растворенный кислород, но они засоряют металл неметаллическими включениями, при накоплении которых сталь становится непригодной к дальнейшему использованию. Поэтому необходимо обеспечить условия для удаления продуктов раскисления, что зависит от их величины, способности укрупняться, вязкости металла, плотности частиц.

Укрупнение продуктов раскисления и способность всплывать создаются и усиливаются при образовании жидких легкоплавких образований. С этой точки зрения и особенно в связи с тем, что сильные раскислители так же, как и их продукты раскисления, трудноплавки, целесообразно применять комплексные раскислители. Комплексные раскислители—это сплавы, в которые входят несколько раскислителей, пропорционированных так, что продукты раскисления получают заданные свойства, благоприятствующие их отделению из стали. К комплексным раскислителям относятся силикомарганец, силикокальций, АМС (сплав алюминия, марганца и кремния) и т. д.

Раскисляющая сила раскислителей определяется изобарным потенциалом образования окисла или остаточными концентрациями раскислителя и растворенного кислорода в стали.

Раскисление марганцем (в виде ферромарганца) производят перед выпуском металла из печи. Марганец — слабый раскислитель, поэтому раскисление им является предварительным. Продукты раскисления — МnО — образуют в металле комплексы xMnO. •y

FeO•

z

SiO2 с более низкой температурой плавления и высокой жидкоподвижностью.Кремний — более сильный раскислитель. Продукты раскисления— SiО2 — плавятся при температуре 1710° С, поэтому вначале образуются включения твердого кремнезема. Последующее сплавление SiО2 с FeO и МnО дает легкоплавкие силикаты mSKVFeO’&MnO, хорошо укрупняющиеся и легко всплывающие. Доменным бедным ферросилицием раскисляют металл в печи. Окончательное раскисление кремнием производится на выпуске, когда в струю дают богатый ферросилиций.

Алюминий имеет высокое сродство к кислороду. Продукты раскисления представляют собой твердые мелкодисперсные частицы Аl2O3. Алюминий вводят вковш, и частично им раскисляют металл при разливке в изложницы.

Диффузионное раскисление стали

Основано на распределении кислорода или закиси железа между металлом и шлаком и раскислении шлака по уравнению:

Классификация сталей

Данная статья новичку покажется очень сложной. Здесь будет использовано много не понятных терминов, но без этого невозможно раскрыть всю суть о классификации сталей. Ваша задача – прочесть и понять в общих чертах как делятся стали, какие они бывают и для чего они применяются.

Классификация сталей

Классифицируются стали по следующим пунктам:

- химическому составу;

- структурному составу;

- качеству;

- степени раскисления;

- назначению.

Химический состав

По химическому составу стали делятся на:

- углеродистые;

- легированные.

Углеродистые делятся на:

- низкоуглеродистые – содержат до 0,25% С;

- среднеуглеродистые – содержат от 0,25 до 0,6% С;

- высокоуглеродистые – содержат от 0,6 до 0,2% С.

Легированные делятся на:

- низколегированные – содержанию легирующих элементов до 0,25%;

- среднелегированные – содержанию легирующих элементов 0,25 – 10,0%;

- высоколегированны – содержанию легирующих элементов более 10,0%.

По структуре в отожженном состоянии стали делятся на следующие классы:

- доэвтектоидный;

- заэвтектоидный;

- ледебуритный (карбидный);

- ферритный;

- аустенитный.

Структурный состав

По структуре после нормализации стали делятся на следующие классы:

- перлитный;

- мартенситный;

- аустенитный;

- ферритный.

Классификация по качеству

По качеству стали классифицируются:

- обыкновенного качества;

- качественные;

- высококачественные;

- особокачественные.

Стали обыкновенного качества массово применяются в разных отраслях по причине их дешевизны. Не обладает особыми свойствами. Содержат углерод до 0,6%.

Качественные стали бывают углеродистые и легированные. Применяются для изготовления ответственных деталей и узлов. Имеют высокую стоимость.

Высококачественные стали применяется в особо ответственных узлах. Имеют низкого содержания вредных примесей (серы и фосфора).

Особокачественные стали имеют очень низкое содержание серы и фосфора. Применяются в ответственных узлах, которые испытывают высокие динамические нагрузки.

Классификация по степени раскисления

По степени раскисления стали делятся:

- спокойные (сп);

- полуспокойные (пс);

- кипящие (кп).

Спокойные стали содержат малое количество кислорода. Затвердевание происходит спокойно без газовыделения. Спокойные стали массово применяют в сварочном производстве.

Полуспокойные стали затвердевают без кипения, но выделяют большое количество газов. По качеству очень приближены к спокойным сталям и могут их заменить.

Кипящие стали содержат в своём составе большое количество вредных примесей. Они очень хрупкие и плохо свариваются.

Классификация стали по назначению

Конструкционные стали делятся на:

- строительные;

- стали для холодной штамповки;

- цементируемые;

- улучшаемые;

- высокопрочные;

- пружинно-рессорные;

- подшипниковые;

- автоматные;

- коррозионностойкие;

- износостойкие;

- жаропрочные и жаростойкие.

Строительные

Применяются для изготовления конструкций любой сложности, имеют хорошую свариваемость.

Стали для холодной штамповки

К таким сталям относятся низкоуглеродистые стали обладающие высокой пластичностью.

Цементируемые стали

Это стали с содержанием углерода в пределах 0,1-0,3% и работающие при повышенных динамических нагрузках.

Улучшаемые

К улучшаемым относятся среднеуглеродистые и хромистые стали которые подвергаются термообработке (закалке и высоком отпуску).

Высокопрочные стали

К ним относятся стали имеющие специальный химический состав, который при термообработке увеличивают прочностные свойства в разы.

Пружинно-рессорные стали

Применяются в машиностроении для изготовления амортизаторов и рессор высоконагруженных машин.

Подшипниковые стали (шарикоподшипниковые)

К данным сталям предъявляют повышенные требования по прочности, износоустойчивости и выносливости. Данные свойства достигаются за счёт содержания хрома в пределах 1,5%. Ярким примером такой шарикоподшипниковой стали является сталь ШХ15.

Автоматная сталь

Данная сталь используется для изготовления крепёжных деталей на металлообрабатывающих станках. В связи с этим данная сталь должна хорошо обрабатываться на станке путём резания, образовывая легко обламывающуюся стружку. Минусом автоматные стали является низкая пластичность.

Износостойкая сталь

Основное применение – траки гусеничных машин, ковши экскаваторов и землеройных машин. Износостойкость достигается, за счёт введение в сталь марганца.

Коррозионностойкие (нержавеющие) стали

Эти стали содержат хром в пределах от 14%. За счёт хрома происходит образование на поверхности стали оксидной плёнки, что защищает сталь от разрушения в агрессивной среде.

Коррозионностойкие стали делятся:

- Коррозионностойкие. Из них изготавливают различные узлы, которые эксплуатируются при температуре до 600°С.

- Жаропрочные. Из них изготавливают клапаны, роторы, лопатки турбин, работающие при высоких температурах (80% от температуры плавления) в течение длительного времени.

- Жаростойкие. Изготавливают ответственные узлы, работающие при высоких температурах (1200°С).

- Криогенные. Применяется для изготовления деталей холодильных установок, работающих при температуре до -200°С.

Инструментальная сталь по назначению делится:

- для режущего инструмента;

- для измерительного инструмента;

- сталь для штампов.

Сталь для режущего инструмента

Имеет высокую твердость и термостойкость, Должна длительное время сохранять режущие свойства, а также выдерживать большие механические нагрузки в процессе эксплуатации.

Сама сталь для режущего инструмента бывают 3 -х типов:

- быстрорежущие стали;

- углеродистые;

- легированные инструментальные.

Быстрорежущие стали (рапид)

Быстрорежущая сталь (рапид) используют для изготовления режущего инструмента, работающего на высоких оборотах. Обозначается «Р». Пример Р9, Р18.

Углеродистые инструментальные стали

Содержат в себе углерода до 1,3%. Применяются в слесарном инструменте и имеют обозначение «У». Пример: У7, У10, У12.

Легированные инструментальные стали

Содержат легирующие добавки в приделах до 3%. Применяется для изготовления свёрл, фрез и др. режущего инструмента. Пример: 11ХФ.

Стали для измерительных инструментов

Должна обладать твёрдостью и износостойкостью. К такому инструменту относят: штангенциркуль, линейки, калибры, шаблоны и т. д. Для повышенных классов точности применяют стали X, ХВГ, ШХ15. Для пониженных – сталь У10А, УПА, У12А.

Штамповочные стали

Главная задача штамповочной стали обладать высокой твёрдостью и износостойкостью.

Делятся штамповочные стали на:

- стали для штампов холодного деформирования;

- стали для штампов горячего деформирования.

Сталь для штампов холодного деформирования

Обладает высокой твёрдостью и износостойкостью, для обеспечения точного размера заготовки при штамповке.

Сталь для штампов горячего деформирования

Должна обладать всеми свойствами, что и стали холодного деформирования, а также работать в условиях высоких температур (до 600°С).

Степень раскисления стали на что влияет?

На рисунке ниже показаны восемь типичных состояний промышленных стальных слитков, которые были отлиты в идентичные, сужающиеся к верху изложницы. Они распложены и пронумерованы по степени подавления выделения газов при затвердевании. Штриховыми линиями показан уровень, до которого сталь первоначально разливалась в каждой изложнице. В зависимости от содержания углерода, а еще более – от содержания кислорода, структура слитков различается. Под номером 1 идет полностью успокоенная сталь, спокойная сталь

, а под номером 8 – сталь, к которой не применяли операции раскисления, сильно

кипящая сталь

.

Рисунок – Восемь типичных состояний промышленных стальных слитков с различной степенью раскисленияСтали при разливке в слитки классифицируют по трем основным типам в зависимости от степени раскисления или, что тоже самое, по количеству газов, выделяющихся в ходе затвердевания слитка.

К этим четырем типам относятся: – спокойная сталь; – полуспокойная сталь

Классификация по степени раскисления.

Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали хорошо раскислены марганцем, алюминием и кремнием. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины.Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО2 создавая ложное впечатление «кипения» стали.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

Раскисление стали — Знаешь как

Сталь, выплавленная любым способом, содержит растворенный кислород, значительно ухудшающий ее прочностные и пластические свойства. Для снижения его содержания сталь раскисляют. В практике сталеварения применяют несколько способов раскисления.

Осаждающее раскисление

Наиболее распространенный способ снижения растворенного кислорода, достигаемого связыванием его элементами-раскислителями: Мn, Si, Ті, Al, Са, РЗЭ, что возможно за счет их большего, чем у железа сродства к кислороду. При присадке раскислителя R

в металле имеет место взаимодействие

[O]

+ yR = Ry

Ox(газ,ж,тв)с образованием нерастворимых продуктов раскисления, которые должны отделиться (осадится) в газообразную или шлаковую фазу. Оставшиеся в стали продукты раскисления порой оказывают меньший вред, чем растворенный кислород, но они засоряют металл неметаллическими включениями, при накоплении которых сталь становится непригодной к дальнейшему использованию. Поэтому необходимо обеспечить условия для удаления продуктов раскисления, что зависит от их величины, способности укрупняться, вязкости металла, плотности частиц.

Укрупнение продуктов раскисления и способность всплывать создаются и усиливаются при образовании жидких легкоплавких образований. С этой точки зрения и особенно в связи с тем, что сильные раскислители так же, как и их продукты раскисления, трудноплавки, целесообразно применять комплексные раскислители. Комплексные раскислители—это сплавы, в которые входят несколько раскислителей, пропорционированных так, что продукты раскисления получают заданные свойства, благоприятствующие их отделению из стали. К комплексным раскислителям относятся силикомарганец, силикокальций, АМС (сплав алюминия, марганца и кремния) и т. д.

Раскисляющая сила раскислителей определяется изобарным потенциалом образования окисла или остаточными концентрациями раскислителя и растворенного кислорода в стали.

Раскисление марганцем (в виде ферромарганца) производят перед выпуском металла из печи. Марганец — слабый раскислитель, поэтому раскисление им является предварительным. Продукты раскисления — МnО — образуют в металле комплексы xMnO. •y

FeO•

z

SiO2 с более низкой температурой плавления и высокой жидкоподвижностью.Кремний — более сильный раскислитель. Продукты раскисления— SiО2 — плавятся при температуре 1710° С, поэтому вначале образуются включения твердого кремнезема. Последующее сплавление SiО2 с FeO и МnО дает легкоплавкие силикаты mSKVFeO’&MnO, хорошо укрупняющиеся и легко всплывающие. Доменным бедным ферросилицием раскисляют металл в печи. Окончательное раскисление кремнием производится на выпуске, когда в струю дают богатый ферросилиций.

Алюминий имеет высокое сродство к кислороду. Продукты раскисления представляют собой твердые мелкодисперсные частицы Аl2O3. Алюминий вводят вковш, и частично им раскисляют металл при разливке в изложницы.

Диффузионное раскисление стали

Основано на распределении кислорода или закиси железа между металлом и шлаком и раскислении шлака по уравнению:

x(FeO) + R = ROx + x

Раскисление шлака нарушает и отдаляет систему от равновесия, что вызывает последующий переход кислорода из металла в шлак. Диффузионное раскисление производится углеродом, ферросилицием (богатым), алюминием, которые вводят на шлак в измельченном состоянии. В результате диффузионного раскисления сталь не загрязняется неметаллическими включениями, но такое раскисление требует длительного времени, так как диффузионные процессы проходят медленно. Конверторную сталь этим способом не раскисляют, редко прибегают к нему в мартеновской плавке, но широко используют в электродуговой плавке.

Раскисление стали синтетическими шлаками

Основано на экстрагировании кислорода или закиси железа из стали шлаком при заливке металла в жидкий синтетический шлак. Хороший контакт фаз, большая удельная поверхность, на которой осуществляется переход кислорода, обеспечивают глубокое раскисление с одновременной десульфурацией.

Раскисление под вакуумом

осуществляется наложением вакуума на сталь в сталеразливочном ковше или на струю стали при разливке. При этом удаляются растворенные в стали газы, а с ними и растворенный кислород. Кроме того, активность углерода под вакуумом возрастает и он оказывает сильное раскисляющее воздействие.

Одновременно с раскислением марганцем, кремнием, алюминием происходит легирование стали избытком этих элементов. Неокисляющиеся добавки, например никель, кобальт, вводят в шихту. Легко окисляющиеся добавки вводят в сталь после полного ее раскисления, однако и в этом случае происходит их значительный угар. Так, угар титана составляет 40 — 60%.

Статья на тему Раскисление стали