Сталь 35л ГОСТ 977 88 характеристики

Что нужно знать о стали марки 35

Сталь марки 35 относят к разряду конструкционных углеродистых и качественных. Наиболее активно используют в строительстве и машиностроении, где в полной мере проявляются основные ее преимущественные свойства: твердость и податливость к разноплановым обработкам.

Производят сталь 35, согласно ГОСТу 1050-88, регламентирующему все важные моменты, включая химический состав, механические свойства, твердость, способы обработки.

Химический состав, основные характеристики

Уже в обозначении стали 35 – характеристики сплава. Простая цифровая информация указывает, пожалуй, на самое важное – процентное содержание углерода при незначительном объеме примесей, что и определяет целый ряд востребованных потребителем свойств.

Химические элементы в процентном соотношении распределены следующим образом: Fe – примерно 97, C – 0,32- 0,4, Si – 0,17- 0,37, Mn – 0,5-0,8. Ni, Cr, Cu составляют по 0,25, а вот P, S и As – соответственно, 0,035, 0,040 и 0,08.

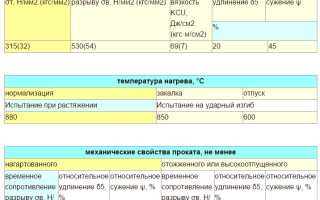

Сталь 35, характеристики ее, обусловлены принадлежностью к классу среднеуглеродистых сплавов, куда также входят стали марок 30, 40, 45 и 50. Сырье отличается высокими прочностными свойствами, при этом не обладает ни пластичностью, ни вязкостью низколегированных сталей, что, впрочем, и не требуется. Механические свойства подробно расписаны в таблицах ГОСТа 1050-88

Способы обработки стали 35

В процессе производства металлопроката, деталей сталь 35 подвергают:

- нормализации (отжигу);

- закалке с низким отпуском;

- закалке ТВЧ.

Сырье куют при температурном режиме от 1280 оС до 750 оС с последующим охлаждением, обрабатывают резанием, применяя технологию оптимального отжига, повышающего предел упругости сплава.

Что касается свариваемости, то в ГОСТе данную возможность классифицируют как ограниченную. Если сталь 20 сваривается без ограничений, за исключением деталей, прошедших химико-термическую подготовку, то марка стали 35 «более требовательна» — необходим подогрев и специальная термообработка. Основные рекомендуемые способы сваривания – РДС, ЭШС, АДС под флюсом с газовой защитой.

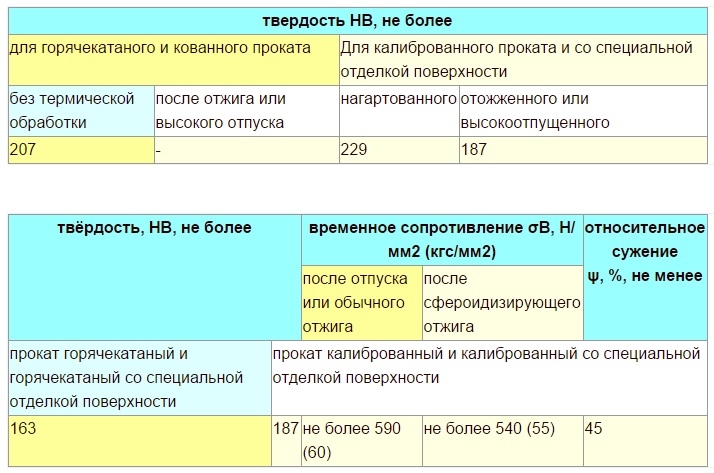

Сталь 35 (ГОСТ 1050-88) проходит закалку. По сути, это нагрев сплава до температуры выше критической или, как еще уточняют, температуры растворения избыточных фаз. В результате из структуры аустенита образуется неустойчивая, метастабильная структура мартенсит. Так, для стали 35 температура закалки составляет от 850 до 870 оС. После ее проведения твердость стали 35 – 45 HRC. Таблицы твердости проката после обработки ниже:

Для данной марки рекомендуют закалку с низким отпуском. Это означает, что обработку лучше проводить при температуре не выше 160 — 200 оС. При таких условиях происходит требуемое снижение закалочных напряжений, мартенсит превращается уже в отпущенный мартенсит без заметного снижения твердости стали 35, повышается ее прочность, улучшается вязкость.

О применении сплава

Сталь 35 (ГОСТ 1050-88), характеристики и ее основные эксплуатационные свойства неизменно востребованы многими строительными компаниями и организациями, машиностроительными и станко-инструментальными заводами.

Металлоконструкции, в том числе, и арматурные, фасонный прокат (круг, шестигранник ст35), а также валы различного назначения, оси и цилиндры, шестерни, шатуны и диски, шпиндели и траверсы – все это производят из конструкционной углеродистой качественной стали марки 35.

Здесь есть смысл заметить, что данный среднеуглеродистый сплав редко применяют при изготовлении некоторых крупногабаритных деталей и механизмов, поскольку сырье тяжело прокаливать. К тому же имеют место потери в механических показателях.

Виды поставки и ГОСТы

Твердость и плотность стали 35, ее практичность и невысокая стоимость оценена многими отечественными потребителями. Благодаря существованию стали 35 с ее характеристиками, пока еще ждут применения:

Фасонный прокат проверенного заводского качества, выполненный в соответствии с ГОСТами 2590-2006 (круг г/к ст. 35), 2879-2006, 2591-2006, 8509-93, 8240-97, 8510-86, 8239-89, 10702-78.

- листы толстые (ГОСТы 1577-93, 19903-74, 4041-71);

- листы тонкие (ГОСТ 16523-97);

- шлифованный пруток, серебрянка (ГОСТы 10702-78 и 14955-77);

- калиброванные круги (ГОСТы 8560-78, 7417-75, 8559-75, 10702-78);

- полосы (ГОСТы, 103-2006, 82-70,1577-93);

- ленты (ГОСТ 2284-79);

- проволока (ГОСТы, 5663-79 и 17305-91);

- поковки, кованые заготовки по ГОСТам 8479-70 и 1133-71;

- трубы в соответствии с ГОСТами 8731-74, 8734-75, 8732-78 и 8733-74.

Обозначение стали для отливок (ГОСТ 977-88)

Обозначение стали для отливок регламентируется ГОСТ 977-88.

Литейным производством называют технологический процесс получения фасонных деталей или заготовок (отливок) заливкой жидкого металла в литейную форму. Качество получаемых отливок в значительной степени зависит от уровня технологичности литейных сплавов.

Литейные стали по химическому составу подразделяют на:

- углеродистые,

- легированные.

Углеродистые стали по химическому составу подразделяют на:

- низкоуглеродистые (0,09…0,2% С),

- среднеуглеродистые (0,2…0,45% С),

- высокоуглеродистые (0,5… 1,0% С).

Легированные литейные стали подразделяют на:

- низколегированные (сумма легирующих элементов до 2,5%),

- среднелегированные (сумма легирующих элементов 2,5… 10%),

- высоколегированные (сумма легирующих элементов более 10%).

Стальные отливки (ГОСТ 977-88) изготовляют всеми способами литья из конструкционных нелегированных (15Л; 20Л; 25Л; 30Л; 35Л; 40Л; 45Л; 50Л), конструкционных легированных (20ГСЛ; 30ГСЛ; 35ГЛ; 40ХЛ; 20ФЛ; 30ХГСФЛ; 30ХНМЛ; 32Х06Л и других) и легированных со специальными свойствами (20X1ЗЛ — коррозионностойкие; 40Х9С2Л — жаростойкие; Р6М4Ф2Л — быстрорежущие; 110Г13Л — износостойкие и других) сталей.

Отливки по качественным показателям делят на три группы:

- 1 — обычного назначения и качества,

- 2 — ответственного назначения и повышенного качества,

- 3 — особо ответственного назначения и повышенного качества.

Маркировка сталей буквенно-цифровая:

- Буква «Л» означает, что сталь литейная.

- Первые цифры указывают среднюю и максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента;

- буквы за цифрами означают:

- А — азот,

- Б — ниобий,

- В — вольфрам,

- Г — марганец,

- Д — медь,

- М — молибден,

- Н — никель,

- Р — бор,

- С — кремний,

- Т — титан,

- Ф — ванадий,

- X — хром,

- Ю — алюминий,

- Л — литейная.

- Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах.

Применение

Область применения сталей литейных:

- 15Л; 20Л; 25Л — Копровые бабы, блоки, ролики, корпусы, поводки, захваты, арматура, фасонные отливки, шкивы, траверсы, поршни, буксы, крышки цилиндров, корпусы подшипников.

- 35Л; 40Л; 45Л — Рычаги, балансиры, корпусы редукторов, муфты, шкивы, кронштейны, станины, балки, опорные кольца, бандажи, маховики, зубчатые колеса, тяги, валики.

- 50Л; 55Л — Шестерни, бегунки, колеса, зубчатые колёса подъемнотранспортных машин.

- 20ГСЛ; 30ГСЛ; 35ГЛ; 40ХЛ — Зубчатые колёса, ролики, обоймы, зубчатые венцы, рычаги, фланцы, шкивы, ходовые колёса, траверсы, крышки подшипников, фасонные детали небольших размеров.

- 20ФЛ — Крупногабаритные литые детали грузовых вагонов.

- 30ХГСФЛ — Литые детали экскаваторов.

- 30ХНМЛ — Зубчатые колёса, шестерни, блоки

- 32Х06Л — Кронштейны, балансиры, катки и другие ответственные детали с толщиной стенки до 50 мм и общей массой детали до 80 кг, различные детали вагоностроения

- 110Г13Л — Корпуса вихревых и шаровых мельниц, щеки и конуса дробилок, зубья и передние стенки ковшей экскаваторов, крестовины стрелочных переводов.

Пример условного обозначения в конструкторской документации

Сталь 20ГФЛ ГОСТ 977-88

Это сталь литейная, легированная с содержанием углерода около 0,2%, марганца и ванадия до 1%.

ГОСТ 977-88 Отливки стальные. Общие технические условия

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОТЛИВКИ СТАЛЬНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Общие технические условия

Steel castings.

General specifications

Дата введения 01.01.90

Настоящий стандарт распространяется на стальные отливки, изготавливаемые всеми способами литья из нелегированных и легированных конструкционных, легированных со специальными свойствами литейных сталей.

1. МАРКИ

1.1. Для изготовления отливок предусмотрены следующие марки стали:

15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л;

20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ, 30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХН1МФЛ, 23ХГС2МФЛ, 12Х7Г3СЛ, 25Х2ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТЮЛ;

конструкционные легированные, применяемые в договорно-правовых отношениях между странами — членами СЭВ:

15ГЛ, 30ГЛ, 45ГЛ, 70ГЛ, 55СЛ, 40Г1, 5ФЛ, 15ФЛ, 30ХЛ, 25ХГЛ, 35ХГЛ, 50ХГЛ, 60ХГЛ, 70Х2ГЛ, 35ХГФЛ, 40ХФЛ, 30ХМЛ, 40ХМЛ, 40ХНЛ, 40ХН2Л, 30ХГ1, 5МФРЛ, 75ХНМФЛ, 40ГТЛ, 20ГНМЮЛ;

легированные со специальными свойствами:

а) мартенситного класса

20Х13Л, 08Х14НДЛ, 09Х16Н4БЛ, 09Х17Н3СЛ, 10Х12НДЛ — коррозионно-стойкие; 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л — жаростойкие; 20Х12ВНМФЛ — жаропрочная; 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л) — быстрорежущие;

б) мартенситно-ферритного класса

в) ферритного класса

г) аустенитно-мартенситного класса

08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л — коррозионностойкие;

д) аустенитно-ферритного класса

12Х25Н5ТМФЛ, 16Х18Н12С4ТЮЛ, 10Х18Н3Г3Д2Л — коррозионностойкие; 35Х23Н7СЛ, 40Х24Н12СЛ, 20Х20Н14С2Л — жаростойкие;

е) аустенитного класса

10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ — коррозионностойкие; 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3ЮЛ — жаростойкие; 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ — жаропрочные; 110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ — износостойкие;

легированные со специальными свойствами, применяемые в договорно-правовых отношениях между странами — членами СЭВ:

а) мартенситно-ферритного класса

15Х14НЛ, 08Х12Н4ГСМЛ — коррозионностойкие;

б) аустенитно-ферритного класса

12Х21Н5Г2СЛ, 12Х21Н5Г2СТЛ, 12Х21Н5Г2СМ2Л, 12Х19Н7Г2САЛ, 12Х21Н5Г2САЛ, 07Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2ТЛ — коррозионностойкие.

Область применения конструкционных легированных сталей приведена в приложении 1, легированных со специальными свойствами — в приложении 2.

1.2. Сталь должна выплавляться в печах с основной футеровкой. Допускается выплавка стали в печах с кислой футеровкой при условии выполнения требований настоящего стандарта.

Примечание. Возможность применения конверторной стали должна быть указана в конструкторской документации (КД) и (или) нормативно-технической документации (НТД).

1.3. Химический состав конструкционной нелегированной и легированной стали должен соответствовать указанному в табл. 1, легированной со специальными свойствами — в табл. 2.

Марки литейных сталей и их механические свойства после термообработки

Стали конструкционные нелегированиые

Нормализация или нормализация с отпуском

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 15Л | К20 | 196 | 392 | 24 | 35 | 491 |

| 20Л | К20 | 216 | 412 | 22 | 35 | 491 |

| 25Л | К20 | 235 | 441 | 19 | 30 | 392 |

| 30Л | К25 | 255 | 471 | 17 | 30 | 343 |

| 35Л | К25 | 275 | 491 | 15 | 25 | 343 |

| 40Л | К30 | 294 | 520 | 14 | 25 | 294 |

| 45Л | К30 | 314 | 540 | 12 | 20 | 294 |

| 50Л | К30 | 334 | 569 | 11 | 20 | 245 |

Стали конструкционные легированиые

Нормализация или нормализация с отпуском

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 20ГЛ | К20 | 275 | 540 | 18 | 25 | 491 |

| 35ГЛ | К20 | 294 | 540 | 12 | 20 | 294 |

| 20ГСЛ | К30 | 294 | 540 | 18 | 30 | 294 |

| 30ГСЛ | К35 | 343 | 589 | 14 | 25 | 294 |

| 20Г1ФЛ | К30 | 314 | 510 | 17 | 25 | 491 |

| 20ФЛ | К30 | 294 | 491 | 18 | 35 | 491 |

| З0ХГСФЛ | К40 | 392 | 589 | 15 | 25 | 343 |

| 45ФЛ | К40 | 392 | 589 | 12 | 20 | 294 |

| 20ХМЛ | К25 | 245 | 441 | 18 | 30 | 294 |

| 20ХМФЛ | К25 | 275 | 491 | 16 | 35 | 294 |

| 20ГНМФЛ | К50 | 491 | 589 | 15 | 33 | 491 |

| 35ХМЛ | К40 | 392 | 589 | 12 | 20 | 294 |

| 30ХНМЛ | К55 | 540 | 687 | 12 | 20 | 294 |

| 35ХГСЛ | К35 | 343 | 589 | 14 | 25 | 294 |

| 20ДХЛ | К40 | 392 | 491 | 12 | 30 | 294 |

| 08ГДНФЛ | К35 | 343 | 441 | 18 | 30 | 491 |

| 13ХНДФТЛ | К40 | 392 | 491 | 18 | 30 | 491 |

| 12ДН2ФЛ | К55 | 540 | 638 | 12 | 20 | 294 |

| 12ДХН1МФЛ | К65 | 638 | 785 | 12 | 20 | 294 |

Стали конструкционные нелегированиые

Закалка и отпуск

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 25Л | КТ30 | 294 | 491 | 22 | 33 | 343 |

| 30Л | КТ30 | 294 | 491 | 17 | 30 | 343 |

| 35Л | КТ35 | 343 | 540 | 16 | 20 | 294 |

| 40Л | КТ35 | 343 | 540 | 14 | 20 | 294 |

| 45Л | КТ40 | 392 | 589 | 10 | 20 | 245 |

| 50Л | КТ40 | 392 | 736 | 14 | 20 | 294 |

Стали конструкционные легированиые

Закалка и отпуск

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 20ГЛ | КТ30 | 334 | 530 | 14 | 25 | 383 |

| 35ГЛ | КТ35 | 343 | 589 | 14 | 30 | 491 |

| 30ГСЛ | КТ40 | 392 | 638 | 14 | 30 | 491 |

| 30ХГСФЛ | КТ60 | 589 | 785 | 14 | 25 | 441 |

| 45ФЛ | КТ50 | 493 | 687 | 12 | 20 | 294 |

| 32Х06Л | КТ45 | 441 | 638 | 10 | 20 | 491 |

| 40ХЛ | КТ50 | 491 | 638 | 12 | 25 | 392 |

| 20ГНМФЛ | КТ60 | 589 | 687 | 14 | 30 | 589 |

| 35ХМЛ | КТ55 | 540 | 687 | 12 | 25 | 392 |

| 30ХНМЛ | КТ65 | 638 | 785 | 10 | 20 | 392 |

| 35ХГСЛ | КТ60 | 589 | 785 | 10 | 20 | 392 |

| 35НГМЛ | КТ60 | 589 | 736 | 12 | 25 | 392 |

| 20ДХЛ | КТ55 | 540 | 638 | 12 | 30 | 392 |

| 12ДН2ФЛ | КТ65 | 638 | 785 | 12 | 25 | 392 |

| 12ДХН1МФЛ | КТ75 | 735 | 981 | 10 | 20 | 294 |

| 23ХГС2МФЛ | КТ110 | 1079 | 1275 | 6 | 24 | 392 |

| 12Х7Г3СЛ | КТ110 | 1079 | 1324 | 9 | 40 | 589 |

| 25Х2ГНМФЛ | КТ50 | 491 | 638 | 12 | 30 | 589 |

| 27Х5ГСМЛ | КТ120 | 1177 | 1472 | 5 | 20 | 392 |

| 30Х3С3ГМЛ | КТ150 | 1472 | 1766 | 4 | 15 | 196 |

| 03Н12Х5М3ТЛ | КТ130 | 1275 | 1324 | 8 | 45 | 491 |

| 03Н12Х5М3ТЮЛ | КТ145 | 1422 | 1472 | 8 | 35 | 294 |

Примеры условного обозначения сталей

25Л ГОСТ 977-88

25Л К20 ГОСТ 977-88

23ХГС2МФЛ ГОСТ 977-88

20Х25Н19С2Л ГОСТ 977-88

23ХГС2МФЛ КТ110 ГОСТ 977-88

В обозначении марок стали первые цифры указывают среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента; буквы за цифрами означают: А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, М — молибден, Н — никель, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ю — алюминий, Л — литейная. Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах

Индексы К и КТ являются условными обозначениями категории прочности, следующее за ними число означает значение требуемого предела текучести.

Индекс К присваивается материалу в отожженном, нормализованном или отпущенном состоянии; индекс КТ — после закалки и отпуска

Примеры обозначений:

отливка 1-й группы из стали марки 25 Л: Отливка 1-й группы, сталь 25Л ГОСТ 977-88

отливка 2-й группы из стали марки 25 Л: Отливка 2-й группы, сталь 25Л ГОСТ 977-88

отливка 3-й группы из стали марки 35ХГСЛ: Отливка 3-й группы, сталь 35ХГСЛ ГОСТ 977-88

ГОСТ 977-88 ОТЛИВКИ СТАЛЬНЫЕ ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Добавил: Богдан Кривошея

Дата: [26.11.2015]

ГОСТ 977-88 ОТЛИВКИ СТАЛЬНЫЕ ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОТЛИВКИ СТАЛЬНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОТЛИВКИ СТАЛЬНЫЕ

Общие технические условия

Steelcastings.

General specifications

Дата введения 01.01.90

Настоящий стандарт распространяется на стальные отливки, изготавливаемые всеми способами литья из нелегированных и легированных конструкционных, легированных со специальными свойствами литейных сталей.

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5. МЕТОДЫ ИСПЫТАНИЙ

6. УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

ПРИЛОЖЕНИЕ 1 ОБЛАСТЬ ПРИМЕНЕНИЯ КОНСТРУКЦИОННОЙ ЛЕГИРОВАННОЙ СТАЛИ

ПРИЛОЖЕНИЕ 2 ОБЛАСТЬ ПРИМЕНЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ СО СПЕЦИАЛЬНЫМИ СВОЙСТВАМИ

ПРИЛОЖЕНИЕ 3 РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ НЕЛЕГИРОВАННОЙ И ЛЕГИРОВАННОЙ СТАЛИ

ПРИЛОЖЕНИЕ 4 РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛЕГИРОВАННОЙ СТАЛИ СО СПЕЦИАЛЬНЫМИ СВОЙСТВАМИ

1. МАРКИ

1.1. Для изготовления отливок предусмотрены следующие марки стали:

15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л;

20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ, 30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХН1МФЛ, 23ХГС2МФЛ, 12Х7Г3СЛ, 25Х2ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТЮЛ;

конструкционные легированные, применяемые в договорно-правовых отношениях между странами — членами СЭВ:

15ГЛ, 30ГЛ, 45ГЛ, 70ГЛ, 55СЛ, 40Г1, 5ФЛ, 15ФЛ, 30ХЛ, 25ХГЛ, 35ХГЛ, 50ХГЛ, 60ХГЛ, 70Х2ГЛ, 35ХГФЛ, 40ХФЛ, 30ХМЛ, 40ХМЛ, 40ХНЛ, 40ХН2Л, 30ХГ1, 5МФРЛ, 75ХНМФЛ, 40ГТЛ, 20ГНМЮЛ;

легированные со специальными свойствами:

а) мартенситного класса

20Х13Л, 08Х14НДЛ, 09Х16Н4БЛ, 09Х17Н3СЛ, 10Х12НДЛ — коррозионно-стойкие; 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л — жаростойкие; 20Х12ВНМФЛ — жаропрочная; 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л) — быстрорежущие;

б) мартенситно-ферритного класса

в) ферритного класса

г) аустенитно-мартенситного класса

08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л — коррозионностойкие;

д) аустенитно-ферритного класса

12Х25Н5ТМФЛ, 16Х18Н12С4ТЮЛ, 10Х18Н3Г3Д2Л — коррозионностойкие; 35Х23Н7СЛ, 40Х24Н12СЛ, 20Х20Н14С2Л — жаростойкие;

е) аустенитного класса

10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ — коррозионностойкие; 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3ЮЛ — жаростойкие; 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ — жаропрочные; 110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ — износостойкие;

легированные со специальными свойствами, применяемые в договорно-правовых отношениях между странами — членами СЭВ:

а) мартенситно-ферритного класса

15Х14НЛ, 08Х12Н4ГСМЛ — коррозионностойкие;

б) аустенитно-ферритного класса

12Х21Н5Г2СЛ, 12Х21Н5Г2СТЛ, 12Х21Н5Г2СМ2Л, 12Х19Н7Г2САЛ, 12Х21Н5Г2САЛ, 07Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2ТЛ — коррозионностойкие.

Область применения конструкционных легированных сталей приведена в приложении 1, легированных со специальными свойствами — в приложении 2.

1.2. Сталь должна выплавляться в печах с основной футеровкой. Допускается выплавка стали в печах с кислой футеровкой при условии выполнения требований настоящего стандарта.

Примечание. Возможность применения конверторной стали должна быть указана в конструкторской документации (КД) и (или) нормативно-технической документации (НТД).

1.3. Химический состав конструкционной нелегированной и легированной стали должен соответствовать указанному в табл. 1, легированной со специальными свойствами — в табл. 2.