В чем заключается термомеханическая обработка стали?

Термомеханическая обработка сталей и сплавов

Термомеханическая обработка металлов (ТМО) – это сочетание операций пластической деформации металла и термической обработки. Такое воздействие на металл позволяет повысить его прочность как в результате наклепа, который получается при пластической деформации, так и вследствие термообработки. Благодаря этому удается достичь высокого комплекса механических свойств сталей и сплавов.

Термомеханическая обработка металла существует с древних времен. Такому способу обработки подвергали клинки и мечи из стали. В фильмах о древних рыцарях можно увидеть кадры, когда кузнец бьет кувалдой по раскаленному мечу, после чего охлаждает оружие в воде, потом снова нагревает в домне и весь процесс повторяется заново. Это и есть термомеханическая обработка. Более широкое применение ТМО получила, когда появилась возможность объяснить физику процессов высокого упрочнения металла.

Термомеханическая обработка металла существует с древних времен. Такому способу обработки подвергали клинки и мечи из стали. В фильмах о древних рыцарях можно увидеть кадры, когда кузнец бьет кувалдой по раскаленному мечу, после чего охлаждает оружие в воде, потом снова нагревает в домне и весь процесс повторяется заново. Это и есть термомеханическая обработка. Более широкое применение ТМО получила, когда появилась возможность объяснить физику процессов высокого упрочнения металла.

В настоящее время существует два основных способа термомеханической обработки стали:

1. ВТМО — высокотемпературная термомеханическая обработка

2. НТМО — низкотемпературная термомеханическая обработка

Высокотемпературная термомеханическая обработка стали заключается в том, что непосредственно после горячего воздействия давлением, когда металл имеет аустенитную структуру, проводится закалка стали. За короткое время между окончанием процесса деформации и закалкой не успевает произойти рекристаллизация. В связи с этим наклеп и упрочнение, которые возникли при пластической деформации во время прокатки или штамповки, не устраняются и остаются в материале после его остывания. После закалки, к этому добавляется еще упрочнение вследствие фазового наклепа твердой мартенситной структурой. Мартенсит, образующийся в этих условиях, кроме своих дислокаций, как бы наследует и те, которые возникли при наклепе. Ясно, что чем короче промежуток времени между окончанием всех процессов, когда сталь имеет высокую температуру, тем больше сохранится дислокаций и тем больше будет эффект упрочнения. Практически, этот отрезок времени составляет несколько секунд, в течение которых частично происходит рекристаллизация, что снижает эффект упрочнения. Рекристаллизация — один из главных недостатков способа высокотемпературной термомеханической обработки стали. Из-за этого явления степень деформации при ВТМО не превышает 20-30%.

При низкотемпературной термомеханической обработке металл нагревают до аустенитного состояния, затем охлаждают ниже температуры рекристаллизации, но выше температуры начала мартенситного превращения, т. е. температурный интервал пластической деформации составляет примерно 400 — 600°С. Деформация, как и при ВТМО, вызывает наклеп аустенита, рекристаллизации же в этих условиях не происходит. Затем проводится закалка: образуется мартенсит, который, как и в предыдущем способе, наследует дислокации, а значит и упрочнение, полученное при низкотемпературной термомеханической обработке стали. Здесь устранен недостаток первого способа, так как рекристаллизация практически отсутствует и потому наиболее полно используется эффект упрочнения от наклепа.

После закалки в обоих случаях следует низкотемпературный отпуск (100 — 300°С.). ТМО позволяет получить достаточно высокую прочность (σв = 2200-3000МПа) при хорошей пластичности и вязкости (δ = 6 — 8%, ψ = 50 — 60%). Для сравнения: после обычной закалки и низкого отпуска σв = 2000 — 2200МПа, δ = 3 — 4%.

Существует также высокотемпературная поверхностная термомеханическая обработка — ВТМПО. Сущность ее заключается в том, что деталь подвергается поверхностному нагреву ТВЧ и одновременно обкатывается роликами. В результате в поверхностном слое изделия, разогретом до аустенитного состояния, происходит наклеп и после закалки образуется мартенситная структура, в которой наследуется дополнительное упрочнение, полученное при обкатке. Метод ВТМПО очень эффективен при упрочнении шеек и галтелей коленчатых валов, пальцев шаровых опор подвески автомобиля и других ответственных деталей.

Возможность применения ТМО определяется тем, что на процессы структурных превращений существенное влияние оказывают присутствующие в реальных сплавах несовершенства строения (дислокации, дефекты упаковки, вакансии). С другой стороны, в результате некоторых структурных изменений образуются новые несовершенства, а также происходит перераспределение имеющихся несовершенств.

Температура проведения деформации при ВТМО лежит обычно выше верхней критической точки полиморфного превращения, поэтому неизбежны попытки проведения аналогии между ВТМО и термической обработкой с прокатного (или ковочного) нагрева. Принципиальное различие между этими видами обработки состоит в том, что при ВТМО создаются такие условия высокотемпературной пластической деформации и последующей закалки, при которых подавляется развитие рекристаллизационных процессов и создаётся особое структурное состояние, характеризующееся повышенной плотностью несовершенств и особым их распределением с образованием субструктуры полигонизации.

Развитие технологии ВТМО привело к созданию новой схемы — ВТМизО, в которой высокотемпературная деформация сочетается с изотермическим превращением. Изделия, обработанные по этой схеме, характеризуются повышенными служебными характеристиками.

ТМО широко применяется как для сталей, так и для цветных сплавов. ТМО имеет следующие разновидности:

ПТМО — предварительная термомеханическая обработка;

ВТМО — высокотемпературная термомеханическая обработка;

ВТМПО — высокотемпературная термомеханическая поверхностная обработка;

ВТМизО — высокотемпературная термомеханическая изотермическая обработка;

НТМО — низкотемпературная термомеханическая обработка;

НТМизО — низкотемпературная термомеханическая изотермическая обработка;

ВНТМО — высоко-низкотемпературная термомеханическая обработка;

НВТМО — низко-высокотемпературная термомеханическая обработка;

ДМО-1 — деформация мартенсита с последующим отпуском;

ДМО-2 — деформация мартенсита после ВТМО с последующим отпуском;

МТО — деформация немартенситных структур на площадке текучести;

МТО-1 — механико-термическая обработка деформацией при комнатной температуре со старением;

МТО-2 — механико-термическая обработка деформацией при повышенных температурах со старением;

Более наглядно эти схемы показаны в таблице:

Эффективность конкретного способа термомеханического упрочнения оценивается по комплексу механических свойств.

Применительно к дисперсионно-твердеющим сплавам, ТМО в промышленности осуществляют по следующим технологическим схемам:

а) нагрев до температуры закалки, деформация, немедленная закалка, старение (ВТМО);

б) закалка, деформация, старение (НТМО).

Первая схема сравнительно легко осуществима, но имеет недостаток — опасность сильного развития рекристаллизации в связи с высокой температурой деформации, проводимой при температуре закалки. Она широко используется в производстве прессованных изделий из многих алюминиевых сплавов, в которых небольшие добавки Mn, Сr и др. затрудняют рекристаллизацию. При осуществлении второй схемы могут возникать трудности, связанные с высоким сопротивлением деформации твёрдого раствора при комнатной температуре. Эта схема имеет ряд преимуществ: происходит старение с образованием весьма дисперсных фаз уже при холодной (или тёплой) деформации, создаётся более равномерное распределение выделений упрочняющих фаз, образующихся на дислокациях по всему объёму зёрен. Вторая схема ТМО успешно используется для повышения прочности стареющих медных и алюминиевых сплавов

Понимание физической сущности упрочнения в результате ТМО оказалось возможным лишь после того, как стали проясняться основные закономерности структурных изменений при горячей деформации. Старое представление о том, что горячая деформация всегда сопровождается рекристаллизацией, оказалось неверным. Отсюда и началась новая волна развития основных направлений термомеханической обработки.

- Бернштейн М.Л., Термомеханическая обработка металлов и сплавов, т.1., 1968 г.

Технологии термомеханической обработки стали

Термомеханическая обработка

В условиях рыночной экономики производство любой продукции, в том числе и металлопроката, должно быть осуществлено с минимально возможными затратами, чтобы составлять достойную конкуренцию на рынке: кто произвел продукт приемлемого качества и при этом сумел на это затратить минимальное количество ресурсов, тот и молодец.

Способов сэкономить масса: можно осуществлять это за счет наемных работников, проводя сокращения или урезая заработную плату, или устанавливая все более высокие планки требований к самоотдаче, стимулированием к саморазвитию, а можно при разработке технологии опираться на современные достижения науки и техники, например, использовать различные методы моделирования при разработке новой технологии (см. статью о моделировании), сводя к минимуму затраты на промышленные эксперименты, или использовать для получения желаемого комплекса свойств не термическую обработку, а, например, заменять закалку на закалку с прокатного нагрева или использовать технологию термомеханической обработки (ТМО) . Вот о ней-то мы сегодня и поговорим.

Определение ТМО и примеры ее применения

Термомеханическая обработка представляет собой совокупность операций пластической деформации и термической обработки, проводящихся (в зависимости от схемы ТМО) в различной последовательности [1, стр. 1].

А вот что говорит один из гуру ТМО, М.Л. Бернштейн: [2, стр. 7] «Термомеханическую обработку следует понимать как совокупность операций деформации, нагрева и охлаждения (в различной последовательности), в результате которых формирование окончательной структуры металлического сплава, а следовательно и его свойств, происходит в условиях повышенной плотности несовершенств строения, созданных пластической деформацией».

Вот некоторые позитивные примеры использования ТМО:

— внедрение ТМО позволяет снизить расход стали при производстве деталей машин и механизмов за счет уменьшения их сечения, сокращения расхода запасных частей, заменить в ряде случаев легированные стали на углеродистые [1, стр.

4]; — технологии, использующие ТМО, как правило, являются ресурсосберегающими, поскольку ликвидируется один вид (а иногда и два) термической обработки – нормализация или закалка и отпуск [5, стр.

20]; — с помощью ТМО можно повысить хладостойкость и жаропрочность изделий, сохранив при этом коррозионную стойкость сталей; — повышение эксплуатационных свойств позволяет либо снизить вес конструкции, либо уменьшить потребность в запасных частях [3, стр. 23].

Пока все это звучит как реклама супермодного бытового комбайна, который и пылесосит, и бутерброды делает, и гладит, и стирает, а что именно из себя представляет — неизвестно, и как им пользоваться — тоже непонятно. Будем разбираться…

Изучение и создание схем ТМО

Раз уж мы дело имеем с сочетанием деформации и термической обработки, то 1) ТМО металлов и сплавов целесообразно применять во всех случаях, когда целесообразна и простая термическая обработка, т. е. когда в сплавах возможны:а) превращения в твердом растворе, связанные с изменением растворимости одного компонента в другом, [1, стр.

7]как, например, в случае дисперсионнотвердеющих жаропрочных сплавов;б) полиморфные превращения [1, стр. 7], как, например, в сталях;

Контролируемая прокатка

Контролируемая прокатка является фактически разновидностью ВТМО, и представляет собой эффективный способ повышения прочности, пластичности и вязкости низколегированных сталей.

Технология контролируемой прокатки заключается в таком выборе режимов прокатки и охлаждения после неё, которые обеспечат получение мелкого и однородного зерна в готовом прокате, что, в свою очередь, обеспечит более высокий уровень механических свойств. Наиболее часто контролируемая прокатка применяется при производстве листов.

Достижение требуемой микроструктуры обычно осуществляется понижением температуры прокатки в трех — пяти последних проходах до 780…850 °С с одновременным увеличением степени деформации до 15…20 % и выше за проход. Соответственно, использование технологии контролируемой прокатки требует наличия более мощного и прочного оборудования. После прокатки обычно производится отпуск при температуре 100…200 °С для сохранения высоких значений прочности.

Рис. 124. Межклетьевое подстуживание проката

При контролируемой прокатке, за счет снижения температуры деформации в установках ускоренного межклетьевого охлаждения (рис. 124), в сочетании с ускоренным охлаждением готового проката (рис. 125), структура стали формируется с мелким зерном феррита, как следствие повышается предел текучести, снижается температура и улучшается свариваемость. Контролируемая прокатка позволяет получить зерно перлита диаметром 5…10 мкм и менее, что приводит к упрочнению стали на 10…30 % при сохранении высокой пластичности и вязкости.

Рис. 125. Ускоренное охлаждение после прокатки

Контролируемая прокатка имеет 3 стадии получения необходимой структуры стали: деформация в зоне рекристаллизации аустенита, деформация некристаллизующегося аустенита и деформация в двухфазной аустенитно-ферритной области.

Подстуживание раската до более низкой температуры перед контролируемой прокаткой может производиться и на воздухе.

Например, такая схема реализована на стане 3600 Мариупольского металлургического комбината «Азовсталь».

Виды термообработки

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Высокотемпературная поверхностная термомеханическая обработка (ВТМПО)

Сущность такой обработки заключается в том, что деталь подвергается поверхностному нагреву токами высокой частоты и одновременно обкатывается роликами. В результате в поверхностном слое детали, разогретом до аустенитного состояния, происходит наклеп и после закалки образуется мартенситная структура, в которой наследуется дополнительное упрочнение, полученное при обкатке роликами. В отличие от обычной высокотемпературной термомеханической обработки (ВТМО) разупрочнения вследствие разрыва по времени между наклепом и закалкой в данном случае не происходит. Метод ВТМПО очень эффективен при упрочнении шеек и галтелей коленчатых валов и других ответственных деталей.

Какие способы термообработки металла существуют

Чтобы изменить технические характеристики металла, можно создать сплав на его основе и добавить к нему другие компоненты. Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Особенности термической обработки

Термическая обработка металла — это ряд процессов, которые позволяют снять с детали остаточное напряжение, изменить внутреннюю структуру материала, повысить эксплуатационные качества. Химический состав металла после нагревания не изменяется. При равномерном разогревании заготовки изменяется размер зёрен структуры материала.

История

Технология термической обработки металла известна человечеству с давних времён. Во времена Средневековья, кузнецы разогревали и остужали заготовки для мечей с помощью воды. К 19 веку человек научился обрабатывать чугун. Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов. После этого чугунную заготовку можно было ковать.

В середине 19 века, русский металлург Д. К. Чернов задокументировал то, что при нагревании металла, его параметры изменяются. От этого учёного пошла наука — материаловедение.

Для чего нужна термическая обработка

Детали для оборудования и узлы коммуникаций, изготавливающиеся из металла, часто подвергаются серьёзным нагрузкам. Дополнительно к воздействию давлением, они могут находиться в условиях критических температур. Чтобы выдержать такие условия, материал должен быть износоустойчивым, надёжным и долговечным.

Термомеханическая обработка стали

Среди различных упрочняющих способов обработок, предназначенных для повышения механических свойств применяемой в промышленности стали, большое развитие за последние годы получил метод термомеханической обработки (ТЛЮ). Такая обработка проводится в две стадии;

1) горячая, или теплая, деформация в области существования высокотемпературной фазы — аустенита;

2) последующее регламентированное охлаждение, в процессе которого деформированный аустенит претерпевает полиморфное превращение. Чаще всего применяют закалку на мартенсит.

В результате первой стадии ТМО в материале создается меДко — фрагментированная структура с повышенной плотностью дислокаций и последующие фазовые превращения происходят уже в пределах созданной субструктуры с сохранением высокой плотности несовершенств и с последующим получением мелкодисперсной конечной структуры материала в новом фазовом состоянии. В частности, стали, закаливающиеся на мартенсит, при ТАЮ подвергаются деформированию в состоянии равновесного или переохлажденного аустенита, с последующей закалкой и низкотемпературным отпуском.

Наиболее распространено подразделение ТМО по температурному интервалу деформации аустенита: при температуре выше порога рекристаллизации — высокотемпературная термомеханическая обработка (ВТАЮ) и при температуре ниже порога рекристаллизации — низкотемпературная термомеханическая обработка (НТМО).

Деформация стали при ВТАЮ осуществляется при температуре, соответствующей области устойчивого аустенита (выше критической точки А3), а деформация при НТМО — в температурной области мета — стабильного аустенита (ниже критической точки Ait но выше точки мартенситного превращения АД). За рубежом метод НТМО получил название «аусформинг».

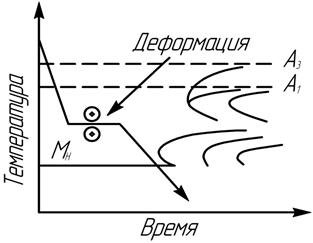

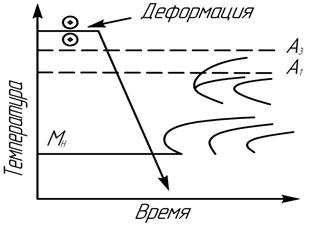

Принципиальная схема упрочнения сталей методом ТАЮ представлена на рис. 51.

Высокотемпературная термомеханическая обработка стали проводится по технологической схеме 1.

Ввиду большой фрагмєнтирОванности аустенитных зерен после деформирования и закалки мартенситная структура стали получается’ ■. мелкодисперсной.

Наиболее ценным результатом применения ВТМО является значительное улучшение всего комплекса механических свойств. Уникальная1 особенность этой обработки — одновременный рост прочности и пластичности.

Исследование стали, обработанной методом ВТМО, показало, что в результате этой обработки статическая прочность (ов, о. г) повышается на 40% и более, при одновременном сохранении или даже повышении уровня пластичности (б, ф), резко повышается ударная вязкость (ап) при комнатной и низких температурах (в отдельных случаях в два-три раза), сильно понижается температура перехода к хрупкому разрушению, в том числе и после отпуска в интервале развития хрупкости, улучшаются усталостные характеристики стали (предел выносливости o_j возрастает на 40—70%>, уменьшается чувствительность легированной стали к образованию трещин. Излом стали становится вязким, волокнистым.

Высокотемпературной термомеханической обработке можно подвергать практически все стали, испытывающие полиморфное пре вращение у->и; важной особенностью ВТМО является эффективное ее применение для упрочнения обычной углеродистой стали.

Обработка стали методом ВМТО имеет перед НМТО то преимущество, что пластическая деформация здесь протекает при высоких температурах, когда аустенит можно интенсивно обжимать при меньших удельных давлениях.

Высокая стабильность аустенита в этой области температур позволяет осуществлять деформацию различными методами: прокаткой, ковкой и штамповкой. ВТМО можно использовать для широкого круга сталей и изделий.

Наконец, положительная особенность ВТАЮ состоит в том, что для достижения оптимального уровня прочности не требуется чрезмерно высоких степеней обжатия при деформировании аустенита (как при НТМО) и, следовательно, мощного спеціального оборудования для обработки давлением. Максимальное повышение прочности наблюдается уже после 25—35% предварительного обжатия.

Однако повысить предел прочности сгв стали до значений выше ЗОЮ МН/ми за счет ВТАЮ пока не удается. По-видимому, это объясняется тем, что при деформировании стали в условиях столь высоких температур (выше ЛГз) невозможно добиться высокой плотности дислокаций, часть которых исчезает (анигилирует) уже в процессе самой горячей деформации.

Как отмечалось выше, важным преимуществом ВТАЮ перед другими схемами термомеханического упрочнения является применимость ее к весьма широкому кругу стальных материалов. В этой связи заслуживает большого внимания применение ВТМО для повышения механических свойств как углеродистой, так и низколегированной стали. Это —важная практическая задача, так как эти стали широко применяют в строительстве и промышленности.

В Московском институте стали и сплавов (МИСИС) совместно с р4* дом заводов изучали влияние ВТМО на свойства стали 40 (для штангового проката нефтяных глубинных насосов) и высоко углеродистой стали У9 для режущих частей сельскохозяйственных машин. ■

По сравнению со стандартной термической обработкой В|МО приводит к существенному повышению пластичности и прочности этих сталей. В частности, предел прочности (оЕ) возрос на 400— 500 МН/м2 (МПа). Так, например, у штанг из стали 40 после ВТМО и отпуска при 150° С в течение часа получили св = 2500 МН/м2 (МПа).

При увеличении длительности низкотемпературного отпуска повышается эффект ВТМО и увеличивается прочность. После отпуска при 200° С в течение 4 ч предел прочности достиг 2900 МН/мЕ (МПа).

На волгоградском заводе «Красный Октябрь» была создана специальная полупромышленная установка для проведения ВТМО штангового проката. Прочность штанг из стали 40 после ВТМО оказалась в 2,5—3 раза выше (при равной пластичности), чем после применявшейся в производстве штанг термической обработки.

ВТМО углеродистой стали (при различном способе деформации — прокаткой, кручением, ударным воздействием) позволяет повышать не только статическую, но и циклическую прочность, что весьма важно для строительных сталей.

В МИСИС исследовалось влияние ВТМО на статическую и циклическую прочность рессорной стали 55ХГР (0,55% С,

1% Сг, ^-1% Мп, до 0,004% В). После ВТМО предел прочности (о„) увеличился с 2000 до 2300 МН/м2 (МПа) (по сравнению с оптимальным режимом обычной термической обработки), а пластичность тоже возросла (6 = 16%; при обычной термической обработке разрушение хрупкое). Предел усталости о_, повысился с 520 до 570—630 МН/м2 (МПа).

В работах проф. М. Л. Бернштейна (МИСИС) показано, что применение ВТМО существенно улучшает эксплуатационные свойства широко используемых рессорных сталей — 50С2, 56ХГА, 55ХГР, а также повышает статическую и усталостную прочность не только новых рессор, но и бывших в эксплуатации.

Низкотемпературная термомеханическая обработка стали проводится по технологической схеме 2.

Как видим, этот метод предусматривает интенсивное деформирование стали в области относительной устойчивости аустенита при температуре выше мартенситной точки (А1Ц), но ниже температуры рекристаллизации (7ц р,.кр), с последующим фазовым превращением (у —а). Таким образом, существенным отличием НТМО от ВТМО является задержка охлаждения аустенизированной стали в надмартен — ситпой области температур и последующее деформирование мета- стабильного аустенита.

При таком способе обработки удается резко увеличить прочность стали и сохранить удовлетворительные пластические свойства.

Однако метод І1ТМО пригоден лишь для сталей с широкой областью устойчивости аустенита, которой, как известно, обладают лишь средне — и высоколегированные стали.

Для достижения высокой прочности при НТМО сталь в надмартен — снтной области температур следует деформировать до значительно более высоких степеней обжатия (х — 75—-95%), чем при обработке методом ВТМО. Это объясняется тем, что в надмаргенситной области температур перестройка дислокаций существенно менее развита, чем при нагреве выше точки АГз. Поэтому для прохождения процессов, приводящих к равномерному распределению дислокаций в объеме стали, требуются более высокие степени обжатия.

Высокие механические характеристики при НТМО получаются, как правило, лишь при отпуске стали при температурах не выше 200— 300° С. (Кроме стали, испытывающей вторичное твердение.)

Применение НТМО позволяет во многих случаях повысить прочность с^али до oD = 2600 МН/м2 (МПа) и выше при сохранении удовлетворительных пластических свойств.

Особенно эффективно воздействие НТМО при обработке стали, полученной вакуумной плавкой из чистых шихтовых материалов. Это воздействие связывают с увеличением пластичности аустенита такой стали.

Метод НТМО, как и ВТМО, приводит к резкому увеличению циклической прочности стали. После НТМО циклическая прочность на 20—30% выше, чем после обычной закалки и отпуска.

Данный способ упрочнения d связи с затруднениями при формоизменении позволяет применять такие процессы пластической обработки стали, как прокат и волочение. Здесь нет опасности разугіроч — нення аустенита, так как деформирование при НТМО осуществляется при температуре ниже температуры рекристаллизации. /

Предел упругости ое стали, обработанной методом НТМО, достаточно высок, что в сочетании с высокой циклической прочностью делает такие стали пригодными для изготовления высокопрочных пружин, рессор, торсионных стержней, подвесок и других подобных элементов. Кроме того, упрочнение материалов с помощью НТМО (как и ВТМО) приводит к значительному повышению режущей стойкости и вязкости инструментальных статей.

Деформация металла при НТМО затруднена; для се осуществления требуется очень мощное оборудование и прочная оснастка. Это определяет более узкую применимость этой обработки по сравнению с ВТМО.

Посредством НТМО в Институте металлургии АН СССР им. Байкова повысили режущую стойкость быстрорежущих сталей Р18 и Р9. Прочность стали Р18 повысилась на 20%, пластичность — па 15%. Красностойкость (сохранение высокой твердости до температуры 700—800° С) стали РІ8 после НТМО существенно возрастает.

Широко применяют НТМО к инструментальной стали, добиваясь высокой прочности, твердости и большого сопротивления истиранию. С использованием НТМО были изготовлены штампы для высадки, прошивки и горячей резки, превосходившие по своим характеристикам штампы, изготовленные по обычным режимам.

Степень пластической деформации (обжатие) при термомеханической обработке оказывает решающее влияние на механические свойства. В большинстве случаев прочностные характеристики стали, обработанной с помощью ТМО, монотонно возрастают с ростом обжатия заготовок; одновременно (в случае ВТМО) увеличивается пластичность стали, но до какого-то оптимального значения обжатия. Высокотемпературной термомеханической обработке свойственно сохранение наследственного упрочняющего влияния наклепа даже после перекристаллизации стали (в частности, после ряда термообработок).

Совмещение процессов ВТМО и НТМО на одном и том же объекте значительно повышает ударную вязкость (аи)в зоне развития обратимой хрупкости и одновременно увеличивает твердость. стали.

В табл. 2 приведены значения ударной вязкости в кге ■ м/см2 для стали 37XH3A, в случае НТМО и совмещенной термомеханической. обработки (с НТМО).

Таким образом, совмещенной термомеханической обработкой (ВТМО) можно повысить ударную вязкость стали (по сравнению с НТМО) более чем в три раза.

Термомеханическая обработка сталей, закаливаемых на мартенсит

Процессы ТМО сталей начали интенсивно изучать с середины 50-х годов в связи с изысканием новых путей повышения конструктивной прочности.

Низкотемпературная термомеханическая обработка (НТМО)

При НТМО переохлажденный аустенит деформируется в области его повышенной устойчивости, но обязательно ниже температуры начала рекристаллизации и затем (превращается в мартенсит. После этого проводят низкий отпуск (на рисунке не показан).

Схема обработки легированной стали

Схема высокотемпературной (BTMO) и низкотемпературной (НТМО)

термомеханической обработки легированной стали,

закаливаемой на мартенсит.

Сильное упрочнение в результате пластической деформации переохлажденного аустенита с последующей закалкой с температуры деформирования было открыто американскими исследователями Лидсом и Ван Цайленом в 1954 г. Этот процесс, названный аусформингом, позволил повысить предел прочности конструкционных легированных сталей до 280 — 330 кгс/мм 2 при 6 = 57%.

Показатели пластичности и ударной вязкости получались не ниже, а в некоторых случаях даже выше, чем после обычной термообработки, обеспечивающей σв = 1180 / 220 кгс/мм 3 . Понятно, что получение «сверхпрочности» сталей методом аусформинга вызвало громадный Интерес.

Причина упрочнения стали при НТМО — наследование мартенситом дислокационной структуры деформированного аустенита.

Холодной деформацией нельзя сильно упрочнить сталь с мартенситной структурой, так как мартенсит, содержащий углерод, хрупок и не поддается большим обжатиям. Аустенит же при температурах ниже температуры начала рекристаллизации можно деформировать с большими обжатиями. При такой деформации в аустените сильно возрастает общая плотность дислокаций, образуются плотные сплетения дислокаций и ячеистая структура.

При мартенситном превращении соседи любого атома в аустените остаются соседями этого же атома в мартенсите. Поэтому дислокации при γ → α-превращении по мартенситному механизму не исчезают, а «передаются» от исходной фазы к новой, т. е. мартенсит наследует субструктуру деформированного аустенита. Очень высокая плотность дислокаций в мартенсите, закрепленных атомами углерода и карбидными выделениями, обусловливает получение рекордных значений прочности после НТМО.

Измельченностью кристаллов мартенсита объясняется приемлемый уровень показателей пластичности стали, находящейся в высокопрочном состоянии.

НТМО практически применима только к легированным сталям, обладающим значительной устойчивостью переохлажденного аустенита.

Для получения рекордных значений предела прочности (до 330 кгс/мм 2 ) легированные стали можно подвергать НТМО по схеме аустенитизация с нагревом выше АС3 переохлаждение аустенита до 600 — 400 °С — обработка давлением с обжатием до 90% — закалка на мартенсит отпуск при 100 — 200 °С.

Прирост прочностных свойств при НТМО зависит от степени и температуры деформации, температуры отпуска, содержания углерода и других факторов. С увеличением степени деформации упрочнение от НТМО непрерывно возрастает.

Зависимость механических свойств после НТМО стали

Зависимость механических свойств после НТМО стали 30ХНМА от температуры прокатки. Режим НТМО: аустенитизация при 1150 °С, подстуживанне, прокатка с обжатием на 50%, охлаждение в масле, отпуск при 200 °С, 4 ч (С. И. Сахин, О. Г. Соколов).

Влияние температуры прокатки при НТМО на свойства хромоникельмолибденовой стали показано на рисунке. Рост прочностных свойств стали при понижении температуры деформирования обусловлен усилением наклепа аустенита.

Снижение прочностных свойств в результате прокатки при 400 °C вызвано бейнитным превращением во время деформации. Так как немартенситные продукты превращения, образующиеся при НТМО, снижают прочность, то процесс следует вести таким образом, чтобы они не появлялись.

Необходимо учитывать, что обычная С-диаграмма не может дать точных количественных данных для установления температурно-временного режима деформирования при НТМО, так как под действием деформации распад аустенита ускоряется. Инкубационный период при деформировании переохлажденного аустенита может уменьшиться в несколько раз.

Оптимальные механические свойства после НТМО конструкционных сталей получаются при низкотемпературном отпуске (100 — 1200 °С). С повышением температуры отпуска упрочнение от НТМО постепенно теряется.

Наиболее высокие свойства в результате НТМО. достигаются на сталях с 0,4 — 0,5% С. При большем содержании углерода из-за охрупчивания значительно снижаются относительное удлинение и предел прочности.

Внедрение НТМО в производство существенно затрудняется необходимостью использования мощного оборудования для обработки давлением, так как для получения высокой прочности сталь должна подвергаться большим обжатиям (не менее 50%) при таких температурах, при которых сопротивление деформированию очень высокое.

Другой существенный недостаток НТМО — невысокая сопротивляемость хрупкому разрушению сильно упрочненной стали. При повышении плотности дислокаций в мартенсите, вызывающем сильное упрочнение, сопротивление распространению трещины (важнейшая характеристика конструкционного материала) при НТМО не изменяется или даже снижается.

Учитывая необходимость использования мощного специализированного оборудования для деформирования стали и недостаточную для современных конструкций сопротивляемость хрупкому разрушению, вряд ли можно рассчитывать на широкое использование НТМО в промышленности.

«Теория термической обработки металлов»,

И.И.Новиков

Термомеханическая обработка стали

Термомеханическая обработка включает в себя пластическую деформацию, которая влияет на формирование структуры во время термического воздействия на металл. Пластическая деформация изменяет характер распределения и увеличивает плотность дефектов кристаллической решетки, что в свою очередь сильно влияет на характер формирования структуры при фазовых превращениях. Таким образом, после ТМО в сплаве образуется структура с повышенной плотностью дефектов кристаллического строения, что ведет к получению новых механических свойств.

Для стали применяют в основном два вида термомеханической обработки низкотемпературную и высокотемпературную.

При НТМО переохлажденный аустенит деформируется в области его повышенной устойчивости, но обязательно ниже температуры начала рекристаллизации. После этого он превращается в мартенсит (рис. 53). В качестве окончательной термообработки проводят низкий отпуск.

Причина упрочнения стали при НТМО – наследование мартенситом дислокационной структура деформированного аустенита. Дислокации при образовании мартенсита не исчезают, а передаются от исходной фазы к новой, т.е. мартенсит наследует субструктуру деформированного аустенита. Высокая плотность дислокаций закрепленных атомами углерода и включениями карбидов обусловливает получение высокой прочности с приемлемым уровнем пластичности.

Рис. 53 Схема низко температурной (НТМО)

термомеханической обработки стали

НТМО применима только для легированных сталей обладающих достаточным уровнем устойчивости переохлажденного аустенита. Кроме того для проведения НТМО требуется наличие мощного деформирующего оборудования.

При ВТМО аустенит деформируют в области его высокотемпературной устойчивости, а затем проводят закалку на мартенсит (рис.54). После закалки следует низкий отпуск.

Рис. 54 Схема высоко температурной (ВТМО)

термомеханической обработки стали.

Режим ВТМО выбирают так, чтобы к началу мартенситного превращения аустенит имел развитую полигонизованную структуру. Степень деформации не должна быть слишком большой, чтобы не вызвать рекристаллизацию снижающую упрочнение. После окончания деформирования необходима немедленная закалка, чтобы предотвратить статическую рекристаллизацию и сохранить деформированную структуру к началу мартенситного превращения. Мартенситные кристаллы не выходят за пределы субзерен аустенита, что обусловливает их значительное измельчение и получение высокого комплекса свойств.

Важнейшее преимущество ВТМО – способность одновременно повышать и показатели прочности, и вязкость разрушения. Кроме того для проведения ВТМО не требуется мощное специализированное оборудование.

6.Химико-термическая обработка стали

6.1. Общая характеристика химико-термической обработки стали

Химико-термической обработкой (ХТО) называют поверхностное насыщение стали некоторыми химическими элементами, а именно неметаллами и металлами (например, углеродом, азотом, алюминием, хромом и др.) путем их диффузии в атомарном состоянии из внешней среды при высокой температуре. В ходе данных процессов обязательно изменяется химический состав, микроструктура и свойства поверхностных слоев изделий. При ХТО обрабатываемые детали нагревают в каких-либо химически активных средах. Основные параметры обработки — температура нагрева и продолжительность выдержки. ХТО обычно осуществляется за длительное время. Температуру процесса выбирают конкретно для каждого вида обработки.

Первостепенными процессами любого вида ХТО являются диссоциация, абсорбция и диффузия.

Диссоциация — разложение химического соединения для получения химических элементов в более активном, атомарном состоянии. Абсорбция – поглощение поверхностью детали атомов указанных неметаллов. Диффузия — перемещение абсорбированного элемента вглубь изделия. Скорости всех трех процессов обязательно должны согласовываться друг с другом. Для абсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом с образованием либо твердого раствора, либо химического соединения, так как при отсутствии этого химико-термическая обработка невозможна.

Основными видами химико-термической обработки стали являются цементация, азотирование, нитроцементация, цианирование и диффузионная металлизация.

Скорость диффузии атомов в решетку железа неодинакова и зависит от состава и строения образующихся фаз. При насыщении углеродом или азотом, составляющими с железом твердые растворы внедрения, диффузия протекает быстрее, чем при насыщении металлами, образующими твердые растворы замещения. Поэтому в данном случае, используют более высокие температуры и длительное время обработки, но, несмотря на это, получают меньшую толщину слоя, чем при азотировании и особенно науглероживании.

При определении толщины диффузионного слоя, полученного при насыщении стали тем или иным элементом, обычно указывается не полная его величина с измененным составом, а только глубина до определенной твердости или структуры (эффективная толщина).