Сталь элмакс для ножей плюсы и минусы

Характеристики стали elmax

Среди металлических сплавов, предназначенных для изготовления ножей, особняком выделяется марка стали elmax. Это запатентованное название материала определённого состава, получаемого методом порошковой металлургии. Первоначально сталь зарегистрированной торговой марки elmax изготавливалась в Швеции компанией UDDEHOLM AG (Uddenholm Corporation). Сегодня, с учётом распространения франчайзинга и популярности порошковой технологии, не исключено лицензионное производство в других странах.

Что такое порошковая металлургия

Два куска металла при нагреве и одновременном сдавливании деформируются и сближаются настолько, что атомы их поверхностных слоёв начинают взаимодействовать друг с другом. При определённых режимах граница между ними исчезает и два отдельных куска становятся одним целым.

Если вместо крупных кусков взять мелкий металлический порошок и сжать его при высокой температуре, отдельные частички спекутся с образованием одного массива. В зависимости от формы ёмкости, в которой происходит сжатие, можно получить полуфабрикат или готовую деталь.

Преимущества порошковых сталей

В традиционном процессе производства сталей (мартеновский, конвертерный и т.д.) происходит охлаждение и затвердевание расплава определённого состава. Кристаллизация сопровождается образованием зёрен металла, размер и структура которых зависят от режима изменения температуры. Обычно, чтобы получить заданные свойства стали, необходимо тщательно контролировать временно-температурный режим или проводить окончательную термообработку готовой детали. Только тщательное соблюдение всех тонкостей позволяет гарантировать нужное распределение цементитных и интерметаллидных включений.

Порошковая сталь elmax избавлена от этого недостатка, т.к. объёмное распределение включенных компонентов заранее задаётся размером частиц металлического порошка. Рост кристаллов и интерметаллидов ограничен «порошинками». Выпадающие соединения одной величины и равномерно распределены по массе материала.

Состав и свойства

Марка elmax является высокоуглеродистой, высоколегированной.

В её состав входит в следующих количествах (в процентах):

- углерод — 1,72,

- хром – 17,8,

- ванадий – 2,99,

- молибден – 0,99,

- кремний – 0,8,

- марганец — 0.27,

- никель – 0,15,

- вольфрам – 0,11.

По приведённым данным можно сделать вывод, что сталь elmax обладает высокой прокаливаемостью, коррозионной стойкостью, износостойкостью, отличными режущими свойствами.

Благодаря порошковому происхождению, у неё равномерно распределённое мелкое зерно, исключён чрезмерный рост интерметаллидных включений. Поэтому elmax обладает хорошей пластичностью, не боится ударов.

Механические и химические свойства стали elmax

Изделия из elmax закаливаются до твёрдости 58-62 по шкале Роквелла. При этом они обладают ударной вязкостью и эластичностью.

Высокий процент хрома придаёт отличную сопротивляемость коррозии. Следует иметь в виду, что для достижения высоких антикоррозионных показателей детали из стали elmax следует тщательно шлифовать или полировать. В противном случае возможно образование окислов вдоль границ зерна.

Применение стали elmax

Плюсы и минусы

Марка elmax широко известна, как ножевая. Клинки из неё обладают прекрасной режущей способностью, сопротивлением коррозии, износостойким лезвием. По отзывам оно отлично затачивается, что странно учитывая высокую твёрдость.

Клинки из сталей выплавляемых традиционными методами с похожим химическим составом и характеристиками прочности порядка 60 единиц по Роквеллу не рекомендуют использовать в качестве походных или охотничьих ножей. Вдали от цивилизации, пользуясь только наждачным бруском восстановить заточку лезвия крайне затруднительно. Видимо свою роль играет керамическое происхождение.

Другим минусом elmax является очень высокая стоимость.

Третий порок – возможность коррозии поверхности с проникновением внутрь зерна – можно предотвратить периодической полировкой поверхности клинка.

Хотя сталь марки elmax считается ножевой, ограничивать её использование только изготовлением клинков крайне неразумно. Прекрасные прочностные, тепловые и антикоррозийные свойства находят применение в ответственных деталях, работающих в условиях высоких температур и агрессивных сред. Это лопатки турбин, втулки подшипников и т. д.

Аналоги elmax

В заключение статьи приведём сведения об аналогах elmax steel – порошковых сталях аналогичных по составу и эксплуатационным характеристикам шведской торговой марке.

Среди сплавов, получаемых порошковой металлургией близким химическим составом (1,5-2% углерода и 14-20% хрома) и твёрдостью около HRC60 обладают следующие марки: CPM 20CV (Duratech CV20), CPM S90V (420V), М390, CTS-XHP и другие.

Не стоит ожидать полного сходства аналогов с elmax т. к. каждая фирма держит точный состав и технологию получения в секрете, а если они опубликованы, значит защищены патентом от копирования конкурентами.

Тем не менее усилиями инженеров-разработчиков достигнутые результаты достаточно близки и можно без особых потерь заменять одну марку на другую из перечня сталей подобный elmax.

Сталь Elmax: характеристики

Среди многих металлических сплавов сильно значимое место занимает известная сталь Elmax. Изначально её изготавливал одноимённый шведский концерн UDDEHOLM AG. Швеция всегда славилась своим высоким качеством. На данный момент выпуск налажен другими фирмами по всему миру.

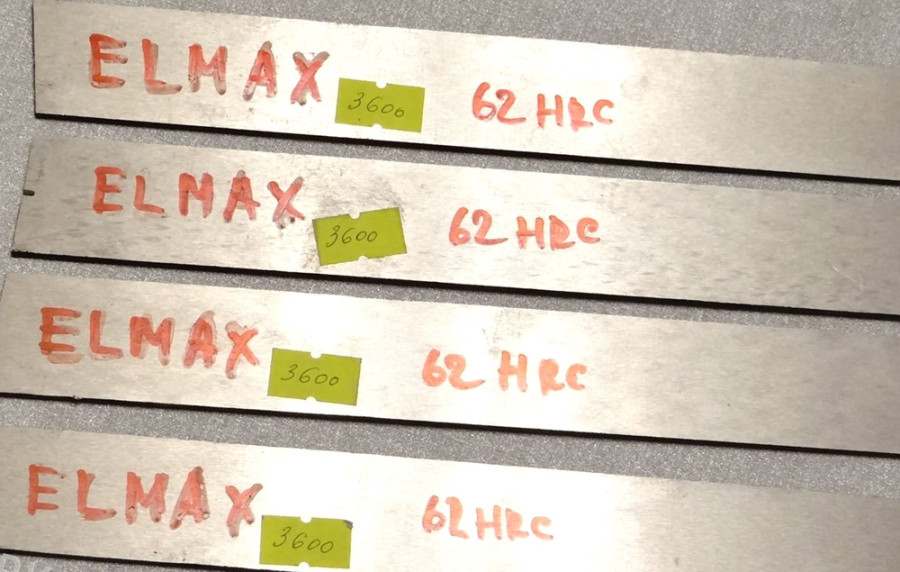

Полоски стали Elmax.

Полоски стали Elmax.

- Что такое порошковая металлургия

- Особенности порошковых технологий

- Плюсы

- Минусы

- Химический состав

- Механические и химические свойства

- Аналоги

- Применение

- Какие ножи изготавливают из Elmax

- Особенности заточки

- Отзывы

Что такое порошковая металлургия

Прежде всего, порошковая металлургия – это технология получения металлических порошков и последующее создание их них различных изделий. В общем виде процесс изготовления включает в себя 4 основных этапа:

- производство порошка;

- смешивание полученных порошков;

- прессование;

- и последующие их сплавление в цельную сталь.

Проще говоря, если сдавить два куска металла под высокой температурой, то они меняют свою форму и сливаются воедино, между ними исчезает граница, их атомы входят в реакцию, и из двух частей получается одна.

Особенности порошковых технологий

Как известно стандартный процесс изготовления сталей более дешёвый и простой в сравнении с порошковым. Отсюда может возникнуть вполне логический вопрос, зачем менять то, что проверенно временем. Чтобы понять это, нужно заглянуть несколько глубже.

В общепринятой технологии выпуска сталей (мартены, конвертер и т.п.) проводится начальное охлаждение и кристаллизация определённой консистенции. Застывание происходит за счёт образование металлических зёрен. Их форма и размеры находятся в прямой зависимости от перепадов температуры.

Если требуется, чтобы в конечном итоге металл приобрел какие-то конкретные свойства, требуется тщательный контроль за температурным и временным режимом, в некоторых случаях даже последующая термическая обработка готового продукта. Лишь беспрекословное выполнение каждого стандарта может дать гарантии правильного группирование образующих частиц.

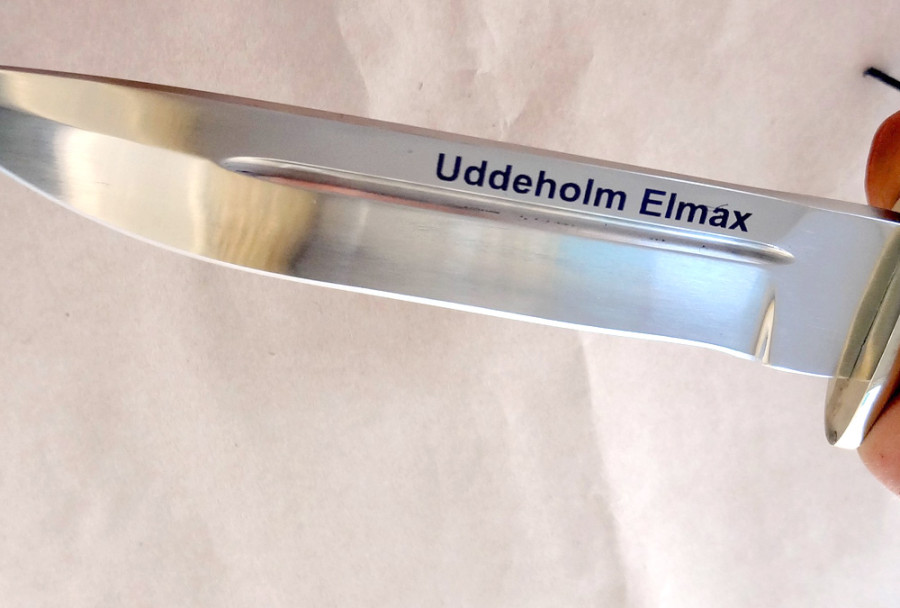

Клинок Медведь, сталь Elmax.

Клинок Медведь, сталь Elmax.

У порошковых сталей, в том числе и у Elmax, таковой недостаток отсутствует, так как то самое распределение включенных элементов программируется заранее за счёт размера металлической пыли. Увеличение кристаллов теперь не зависит от температуры и ограничено этими порошинками, которые равно распределятся по всему массиву, давая однородный состав.

Этот метод имеет существенные преимущества над традиционным:

- Экономия качественного и дорого материала, так как основным источником для производства могут служить даже отходы, например, окалина, которая нигде не годится, а тут активно используется.

- Методы производства порошковых сталей компенсирует потери вследствие технологического процесса.

- Изделия, изготовленные с применением этой технологии, имеют высокую стойкость к образованию коррозий.

- Процесс производства не отличается высокой сложностью и чем-то напоминает создание керамики.

Первоначально сталь предназначалась для изготовления режущих элементов станков, обрабатывающих различные по составу и свойствам пластмассы, и приобрела наибольшую популярность и позитивные отзывы ножовщиков-профессионалов в Германии и в скандинавских странах, а после – и в других частях мира.

Плюсы

Сталь Elmax, созданная порошковой металлургией, благодаря своей технологии изготовления имеет большое количество достоинств, среди которых:

- Превосходное сопротивление коррозиям, что обусловлено высоким содержанием хрома. Это качество раскрывается в полной мере при тщательной шлифовке и полировке поверхности.

- Режущие инструменты из этой стали способны длительное время удерживать остроту режущей кромки. После правильной закалки твердость материала находится в пределах 60 HRC.

- Упрочнённая микроструктура сплава даже при очень остром угле заточки позволяет использовать лезвие долгое время без потери начальных свойств.

- Металл обладает прекрасной пластичностью. Ножи из стали elmax выдерживаю высокие нагрузки на изгиб без деформаций.

- Поверхность сплава хорошо подается финальной обработке, что позволяет отполировать её до состояния зеркала.

- Элмакс отлично выдерживает любые внешние и ударные на грузки, не изменяя геометрии. При ударах на ней сложно оставить вмятины.

- Технология производства позволяет максимально минимизировать содержание вредных примесей, что положительно сказывается на эксплуатационных характеристиках.

Минусы

Идеальных материалов не существует: какая бы хорошая не была сталь, у неё все равно можно выявить недостатки:

- Самый главный минус – высокая стоимость сырья, а значит и конечных изделий.

- Хоть эта марка и обладает довольно высокой стойкостью к коррозионным процессам, но появления маленьких очагов ржавчины полностью не исключено, особенно при длительном нахождении во влажной среде и плохом уходе.

- Заточка требует опыта, определённых навыков и профессиональных точильных инструментов, так как 60 HRC – это высокая твёрдость. В походных условиях провести даже небольшую правку будет весьма затруднительно.

Химический состав

Сталь Elmax относят к высокоуглеродистым и высоколегированным сплавам. Это обуславливает её химическим составом, который представлен элементами, нижеуказанными в таблице.

| C | Si | Mn | Cr | Mo | V | Ni | W |

| 1,72% | 0,80% | 0,3% | 18,0% | 1,0% | 3,0% | 0,15% | 0,11% |

Каждый элемент в сочетании с другими даёт те самые уникальные характеристики стали Elmax. По приведённым данным можно сделать такие несложные выводы: елмах будет неплохо противостоять коррозиям и износу, она обладает хорошей закаливаемостью, отличными режущими показателями.

Механические и химические свойства

Elmax закаливает до 58-62 единиц по шкале Роквелла в зависимости от назначения конечного изделия. При этом сталь не теряет эластичности и вязкости. Высокое содержание такого элемента, как хром придаёт металлу прекрасную сопротивляемость ржавлению.

Но не стоит забывать, что для достижения максимальной коррозионной устойчивости изделия из элмакс необходимо тщательно шлифовать, а затем полировать мелким абразивом. В противном случае не исключена возможность образования окислений в пределах границ отдельных частиц.

Аналоги

Сведений об аналогах Elmax достаточно много, так как существует огромное количество порошковых сталей с похожим химическим составом, имеющих схожие характеристики.

К сплавам, которые изготовлены порошковым методом и имеют близкий состав (15-19% хрома и около 2 процентов углерода), а также твердость в пределах 60 HRC, относят:

- СРМ 20CV;

- CPM S90V;

- M390;

- CTS-XHP.

Нож из стали аналога – M390.

Нож из стали аналога – M390.

Но это не означает, что все они имеют идентичное сходство и одинаковую стоимость. Каждая металлургическая компания держит технологию производства в строжайшей тайне и защищает её патентом. Тем не менее, инженеры с применением современных технологий достигают таких результатов, что в случае необходимости одну марку можно запросто заменить другой.

Применение

Наибольшую популярность Elmax обрела как ножевая сталь. Изготовленные из неё клинки обладают превосходными режущими показателями, длительным сроком эксплуатации и сопротивления к процессам ржавления. Но затачивать такие лезвия довольно сложно.

Но ножевое дело – не единственная отрасль, в которой применяется Elmax, ограничивать такую хорошую сталь рамками одного производства – не разумно. Её отличные термические и антикоррозионные качества находят свое применение в деталях механизмов, которые работаю в условиях агрессивной среды и высокой температуры, например, лопатки турбин, втулки подшипников и т.п.

Какие ножи изготавливают из Elmax

Ножи из стали Elmax пользуются огромной популярностью среди работников общепита и пищевой индустрии. Кухонные инструменты в работе не прихотливы, универсальны и долгое время обходятся без заточки.

Даже не смотря на сложность правки, они пользуются успехом среди рыбаков и охотников. Однако стоит помнить, что в полевых условиях, что-либо сделать с режущей кромкой не получится, инвентарь необходимо готовить дома и заранее. Нож Elmax – удобный, долговечный, универсальный, не зря эта марка имеет такой успех по всему миру.

Нож сделанный из стали Elmax.

Нож сделанный из стали Elmax.

Особенности заточки

Как уже неоднократно упоминалось провести заточку самостоятельно, без опыта и должно оборудования очень не просто. Имеется в виду качественное затачивание, когда сохраняется правильный угол, а поверхность блестит, как зеркало. А поцарапать клинок можно и камнем, только результату будет ноль.

Если же есть необходимые навыки и желание самостоятельно затачивать свои нож, понадобится минимальный набор абразивных камней. Удобнее всего режущую кромку можно довести до острого состояния с помощью японских водных камней, абразивов на основе оксида алюминия и алмазных брусков с зернистостью 100/80 и 50/40.

Отзывы

Среди ценителей ножи из стали элмакс пользуются немалым успехом, о чём свидетельствуют многочисленные положительные сообщения на форумах. Вот один отзыв, носящий нейтральный, честный характер, подтверждающий данные, указанные в статье:

Ещё один отзыв, носящий положительный характер.

Порошковая сталь Elmax

Порошковая сталь Elmax является металлическим сплавом, который используется для изготовления ножей. Она характеризуется чистотой, высоким содержанием легирующих компонентов (ванадия, молибдена и хрома) и устойчивостью к коррозии. Изначально производство металла осуществлялось шведской компанией Uddeholm AG, сейчас материал изготавливают в разных странах.

К основным преимуществам стали относятся:

- возможность полировки до зеркального блеска;

- антикоррозионные качества;

- высокая прочность на сжатие и формоустойчивость;

- пластичность и способность воспринимать боковые нагрузки;

- сохранение остроты кромки на протяжении длительного времени.

Недостатками металла являются высокая стоимость и риск появления точечной коррозии при длительной эксплуатации во влажной среде. От такого явления избавляются с помощью специальных абразивных паст.

Сталь Elmax разрабатывалась как инструментальная, предназначенная для изготовления режущих деталей станков, работающих с пластмассой. Однако высокие технические характеристики позволили использовать материал для изготовления ножей.

Стандартные методы производства подразумевают использование установленного состава, режима охлаждения и твердения сплава. При этом образуются зерна металла, размер и структура которых определяется условиями остывания, а также дальнейшей термообработкой. Во время нагрева важно правильно задать температуру и время выдержки. Это оптимизирует распределение цементитных и интерметталидных образований.

Сталь Элмакс не имеет данного недостатка, что обусловлено использованием металлического порошка в качестве исходного материала. Это обеспечивает объемное распределение всех компонентов состава, ограничение роста кристаллов и интерметаллидов.

Химический состав

В металле содержатся:

- Cr – 17,8%;

- V – 2,99%;

- C – 1,72%;

- Mo – 0,99%;

- Si – 0,8%;

- Mn – 0,27%;

- Ni – 0,15%;

- W – 0,11%.

Хром обеспечивает устойчивость к действию повышенных температур и коррозии, улучшает технологичность и эффективность термообработки, снижает износ при эксплуатации.

Углерод применяется для повышения прочности стали. На его основании устанавливается твердость и хрупкость, свариваемость. При повышении количества углерода в составе снижается качество сварных швов. Упрочнение порошковой стали Elmax происходит за счет образования карбидов железа.

Молибден повышает жаростойкость и устойчивость к действию морской воды. Кремний – это раскислитель, он повышает прочность, но не снижает пластичность, уменьшает риск красноломкости. Марганец также является раскислителем, он выводит кислород и серу из состава, улучшает пластичность, свариваемость и качество поверхности. Никель позволяет сохранять прочность при работе в условиях повышенных температур, исключает корродирование металла.

Благодаря присутствию данных компонентов в составе обеспечивается прокаливаемость, антикоррозионные свойства, устойчивость к износу, высокие эксплуатационные качества, пластичность, ударопрочность. Мелкое, равномерно распределенное зерно обеспечивает однородность структуры и исключает рост интерметаллидных образований.

Применение

Ножевая сталь Elmax используется для производства клинков с высокими характеристиками реза, антикоррозионными свойствами, устойчивостью к износу. При высокой твердости металла заточить режущую кромку достаточно просто.

Заготовки для ножей

Стандартные клинки изготавливают из стали, полученной мартеновским или конвертерным способом, они характеризуются твердостью менее 60 HRC. Специалисты не советуют применять их в качестве охотничьих или походных ножей. Для заточки лезвия используется специализированное оборудование.

Высокая цена является недостатком материала. Однако он долговечен и имеет высокие эксплуатационные характеристики. Коррозия, появившаяся в виде питтинга, легко устраняется с помощью полировки абразивными материалами.

Учитывая плюсы и минусы стали Elmax, ее используют не только для производства режущего инструмента, но и изделий, работающих под воздействием высокой температуры или агрессивной среды. Это обусловлено тепловыми, антикоррозионными и прочностными качествами. К изделиям из сплава относятся лопасти турбин, втулки подшипников и прочие элементы.

Свойства материала

Закалка позволяет повысить твердость металла до 58-62 HRC, но сохранить ударную вязкость и эластичность. Хром обеспечивает антикоррозионные свойства, для поддержания этого качества необходимо регулярно полировать и шлифовать поверхность.

Технические характеристики

К характеристикам стали Элмакс относятся:

| относительное удлинение | 20%; |

| предел прочности | 570 МПа; |

| плотность | 7850 кг/м 3 ; |

| твердость по Роквеллу | 58-62. |

Металл не склонен к отпускной хрупкости, легко поддается сварке.

Цена стали Элмакс составляет порядка 340 руб./кг в зависимости от объема заказа, условий доставки и ряда других факторов.

Свариваемость

Металл обладает мартенситной структурой, которая образует твердую решетку при остывании в естественных условиях.

При сварке нужно производить дополнительные действия для снижения риска трещинообразования при остывании. К ним относятся предварительный нагрев, использование присадок для уменьшения красноломкости и синеломкости шва.

Сварка применяется только во время ремонтных работ, когда заменить деталь новой невозможно или нецелесообразно. После обработки структура и свойства сплава в околошовной зоне изменяются.

Аналоги

К аналогам стали Elmax по химсоставу и способу получения относятся:

- CTS-XHP;

- М390;

- CPM S90V (420V);

- CPM 20CV (Duratech CV20).

Твердость их составляет порядка 60 единиц по шкале Роквелла. Полное соответствие сплавов практически исключено, что обусловлено уникальным составом, который производитель держит в тайне. Если данные имеются в свободном доступе, значит, производитель оформил патент и копирование химического состава строго запрещено.

Обратите внимание также на следующие марки:

- s30v;

- AUS-8;

- ХВ5;

- М390.

Сталь Elmax (Элмакс) для ножей: характеристики, плюсы и минусы

Нержавеющая инструментальная легированная сталь Elmax относится к группе порошковых. Она изготавливается в Швеции и запатентована Uddenholm Corporation.

Порошковая металлургия развивалась в течение многих тысячелетий. Истории известны артефакты, найденные в Древнем Египте, структура которых подтверждает, что они изготовлены с использованием эффективных способов переработки драгоценных камней. Есть свидетельства, что украшения древних инков также выполнялись с их применением. Развиваясь на протяжении веков, она накопила в своем арсенале значительное количество материалов, обладающих уникальными свойствами: магнитными, механическими и другими, применяемыми в различных отраслях промышленности.

Химический состав стали

Elmax — сверхчистая сталь, за счет отсутствия в составе фосфора и серы, ухудшающих качество металла.

Содержание хрома достигает 17,8%, углерод составляет 1,72%, что дает возможность отнести Элмакс к высокоуглеродистым. Набор легирующих элементов включает:

- ванадий, повышающий твердость и прочность, является хорошим раскислителем;

- кремний влияет на сохранение вязкости металла;

- молибден увеличивает упругость и повышает антикоррозионные свойства, а также — сопротивляемость окислению при значительных температурах;

- никель увеличивает пластичность готовых изделий, вместе с молибденом противостоит коррозийным процессам;

- вольфрам повышает твердость, способствует устранению хрупкости.

Магний улучшает другие технические характеристики металла.

Значительное содержание хрома и молибдена, входящих в состав сплава, позволяет использовать эту марку стали для изготовления режущих частей инструментов, ножей, лезвия которых постоянно контактируют с влагосодержащими продуктами питания.

По составу этот сплав сравнивают с 440С, хотя готовые изделия из сплава Elmax обладают лучшими качествами, по всем параметрам.

Сталь Elmax предвосхитила появление M390, которой она уступает по стойкости режущей кромки, и Vanax 35. Почти идентична CPM S30V.

Более дорогим аналогом этой марки считают сплав RWL-34.

Особенности порошковых технологий

Прежде чем получить на выходе заготовку из металлического порошка, требуется:

- произвести саму порошкообразную основу;

- сформовать деталь и произвести ее спекание;

- использовать штамповку спеченной заготовки;

- обработать резанием.

Для получения ожидаемого результата важно соблюдение установленных и рекомендованных параметров давления прессования, температуры спекания и скорости организации процесса.

Такой порядок производства позволяет получить ряд преимуществ при выполнении заготовок, среди которых:

- экономия качественного материала, так как основным источником изделия станут отходы металлургического производства, в частности, — окалина, которая везде уходит в отходы, а используется только здесь;

- методы порошковой металлургии компенсируют технологические потери;

- изделия, полученные данным способом, обладают высокой сопротивляемостью износу;

- процесс прост и сходен с изготовлением керамики.

Достоинства и недостатки сплава

Металл, полученный с применением порошковой технологии, широко используется для изготовления ножей. При этом, как и большинство сталей, элмакс имеет свои плюсы и минусы. Отличительным достоинствами и положительными свойствами металла являются:

- сверхстойкость режущей кромки, достигающаяся за счет специальной дополнительной обработки, в ходе которой микроструктура сплава уплотняется, за счет уменьшения зернистости карбидов; она выдерживает длительную работу даже при остром угле заточки;

- отличная пластичность, предохраняющая клинок от излома;

- вязкость в соединении с твердостью;

- износоустойчивость;

- хорошая сопротивляемость коррозийным процессам и деформациям.

Ножи из стали Elmax – станут отличным подарком и украсят любую коллекцию ножей. Сталь хорошо поддается полировке, поэтому мастера в ходе процедуры доводят ее до зеркального состояния.

К недостаткам или минусам стали элмакс, если их можно таковыми назвать, можно отнести достаточно немалую цену, которая, однако, соответствует высокому качеству. Кроме того, при длительном пребывании режущих поверхностей во влажной среде, возможно появление точечных коррозийных пятен, которые, однако, просто устраняются после обработки абразивными материалами.

Какие ножи изготавливают из Elmax

Изделия из элмакс хорошо знакомы работникам общественного питания и пищевой промышленности. Кухонные ножи в работе долго сохраняют остроту режущей кромки и легко правятся мусатом. Правда, тем, кто не имеет опыта правильной заточки, провести ее впервые будет непросто.

Удобнее всего клинки из Elmax можно довести до острого состояния с помощью японских водных камней, абразивов на основе оксида алюминия и алмазных брусков с зернистостью 100/80 и 50/40.

Кроме того, любителям путешествий, охотникам и рыбакам стоит помнить, что затупившиеся туристические или охотничьи ножи из стали Элмакс нужно привести в порядок в домашних условиях: заточить их с помощью камня, как некоторые другие, станет большой проблемой.

Ножи из стали Elmax – удобные, прочные, надежные. В интернет-магазине КавказСувенир можно выбрать режущие инструменты отличного качества, изготовленные из аналогов этого сплава и других марок стали.

Порошковая сталь Uddeholm Elmax® SuperClean

Сталь Elmax® — сверхчистая, хромо-молибден-ванадиевая порошковая нержавеющая инструментальная сталь производства компании Böhler — Uddeholm AG (Бёлер Уддехольм АГ) — металлургический концерн, один из ведущих мировых поставщиков высокосортной инструментальной стали. Выпускает листовую сталь, трубы, проволоку, ковочную технику, элементы газовых турбин, сварочные электроды марки «фокс» (FOX). Заводы в Австрии, Германии, Северной и Южной Америке, сбытовые фирмы на всех континентах. Акционерное общество, 25% акций принадлежат государству (Австрийскому индустриальному холдингу). Образован в 1991 в результате слияния государственной фирмы «Бёлер Гез.м.б.Х.» (Böhler Ges.m.b.H.) и шведской «Уддехольм АБ» (Uddeholm AB).

Первоначально сталь предназначалась для изготовления режущих элементов станков, обрабатывающих различные по составу и свойствам пластмассы, и приобрела наибольшую популярность и позитивные отзывы ножовщиков — профессионалов в Германии и в скандинавских странах, а после – и во многих других развитых странах мира.

Отличается очень высокой коррозионной стойкостью, длительностью сохранения остроты режущей кромки, простотой заточки и значительной прочностью. Кроме того, клинок из стали Elmax хорошо поддаётся полировке, в результате чего поверхность клинка приобретает зеркальную особенность.

По своему составу сталь Elmax очень сходна со сталью 440С, используемой в производстве ножей. Отличие состоит в присутствии в составе ванадия. Сталь хорошо держит различные углы заточки, но плохо переносит ударные нагрузки и боковые нагрузки на излом.

Клинок из стали Elmax — отличное решение для универсального ножа. Используется для производства ножей среднего и выше классов. Имеет лучшее соотношение цена-качество и выигрывает у схожих с ней сталями S30V и RWL34 по себестоимости производства без снижения потребительских свойств клинков.

Сталь Elmax закаливается примерно до 60 единиц по шкале Роквелла, при этом порошковая металлургия 3-го поколения (SuperClean) придает ей свойства, которых не имеют многие другие стали традиционного производства плавок, используемые в производстве клинков ножей. Это лучшая пластичность (повышение стойкости к излому), ударная вязкость, твёрдость, износоустойчивость и устойчивость к коррозии, характеризуется превосходной стабильностью, однородностью и жесткостью.

Порошковая быстрорежущая сталь была разработана в конце 60-х годов прошлого века в Швеции. Метод порошковой металлургии позволяет вводить в сталь большее количество легирующих элементов, при этом не происходит снижение прочности и обрабатываемости.

Порошковая сталь, в отличие от обыкновенной, в расплавленном виде подается через специальную насадку через поток жидкого азота. Сталь быстро затвердевает в виде небольших частиц. В результате получается порошок с равномерным расположением карбидов (место скопления карбидов – это место зарождения трещин). Карбиды выполняют в составе стали ту же функцию, что и булыжники на улице: они (карбиды) тверже, чем сталь, их окружающая, и способствуют повышению ее износостойкости.

Полученный порошок просеивается и помещается в стальной контейнер, в котором создается вакуум. Далее содержимое контейнера спекается при высокой температуре и давлении — таким образом достигается однородность материала. Этот процесс называется горячим изостатическим прессованием. После этого сталь обрабатывается давлением. В результате получается быстрорежущая сталь с очень маленькими частицами карбидов, равномерно распределенных в стальной основе. Полученная сталь может прокатываться традиционным способом, так же как и серийные марки стали, в результате чего достигается ее повышенная прочность.

Различия в показателях износостойкости разных марок порошковой стали объясняются наличием в их составе разных карбидов в разных пропорциях и с разной равномерностью распределения по всему объему стали. Из двух сталей, имеющих примерно одинаковую твердость, более износостойкой будет та, в составе которой карбидов больше или же они более твердые.

Состав стали:

C 1,72% — содержание углерода в сплаве составляет 1,72%. Углерод — наиболее важный элемент в стали, он повышает ее прочность, придает металлу хорошую твердость.

Сr 17.8% — содержание хрома в сплаве составляет 17.8%. Хром — серовато-белый блестящий твердый металл. Хром влияет на способность стали к закаливанию, придает сплаву антикоррозийные свойства и повышает его износостойкость. Содержится в нержавеющей стали любой марки.

Mo 0.99% — содержание молибдена в сплаве составляет 0.99%. Молибден — серебристо-белый металл. Молибден — твердоплавкий элемент, он предотвращает ломкость и хрупкость клинка, придавая ему необходимую жесткость, делает его достаточно стойким к высоким температурам.

V 2.99% — содержание ванадия в сплаве составляет 2.99%. Ванадий — серовато-белый блестящий металл, обладающий большой твердостью. Он отвечает за упругость и усиливает свойства хрома, придает металлу инертность к агрессивным химическим средам.

Si 0,8% — содержание кремния в сплаве — 0,8%. Кремний увеличивает прочность и износоустойчивость стали. Как и марганец, он делает сталь более стабильной и надежной.

Mn 0,35% — содержание марганца в сплаве составляет 0,35%. Марганец применяется на стадии выплавки стали. Способен повышать твёрдость стали. Из сталей со значительным содержанием марганца делают различные прочные вещи — рельсы, сейфы и так далее.

Ni 0.15% — содержание никеля в сплаве — 0.15%. Никель повышает коррозионную стойкость стали и способен несколько повысить прочность.

W 0.11% — содержание вольфрама в сплаве составляет 0.11%. Вольфрам — металл светло-серого цвета. Самый тугоплавкий металл, имеет температуру плавления tпл = 3380 °С. Применяется для создания сплавов с высокой прочностью. Вольфрам используется в качестве одного из основных компонентов или легирующего элемента при производстве быстрорежущих сталей.

В каталоге найдено 75 товаров с такой характеристикой.