Жаропрочная и жаростойкая сталь отличие

Жаростойкость и жаропрочность — это важные характеристики сталей

Жаростойкость и жаропрочность являются очень важными характеристиками. Некоторые изделия машиностроения работают в очень сложных условиях при повышенных температурах. Обычные конструкционные стали при нагреве скачкообразно меняют свои механические и физические свойства, начинают активно окисляться и образовывать окалину, что совершенно неприемлемо и создает угрозу выхода из строя всего узла, а возможно, и серьезной аварии. Для работы при повышенных температурах инженеры-материаловеды при помощи металлургов создали ряд специальных сталей и сплавов. В данной статье дается их краткая характеристика.

Жаропрочные стали

Многие люди отождествляют понятие жаростойкости с таким понятием, как жаропрочность. Этого делать ни в коем случае нельзя. Жаропрочность еще называют красноломкостью. И под этим понятием подразумевают способность металла (либо сплава) сохранять высокие механические свойства при работе в условиях повышенных температур. То есть такой металл, даже будучи нагретым до красного свечения (оно характерно для температур выше 550 °С), не поползет и сохранит достаточную жесткость.

Говоря простым языком, жаропрочность – это способность материала сохранять работоспособность при нагреве до высоких температур. Обычные конструкционные стали даже при незначительном нагреве становятся пластичными, что исключает возможность их применения для изготовления изделий, работающих при высоких температурах.

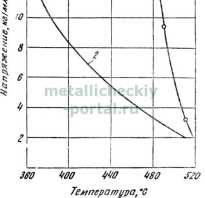

Разные марки металлов и сплавов обладают различной жаропрочностью. Этот показатель зависит от химического состава материала. Испытания на жаропрочность могут проводиться на протяжении длительного времени. Но чаще всего образцы, нагретые в печи до определенной температуры, испытывают на растяжение в течение короткого отрезка времени.

Жаростойкие стали

Жаростойкость, в отличие от жаропрочности, – это способность материалов противостоять развитию коррозионных процессов при работе в условиях высоких температур. Обычные стали, если их подвергнуть нагреву (за исключением термической обработки в защитной атмосфере или в вакууме), начинают окисляться. Кроме того, при длительном нагреве углерод на поверхности изделия начинает выгорать. В результате поверхность обедняется углеродом, что приводит к резкому изменению механических свойств (прежде всего, твердости) на поверхности. Износостойкость падает. Получает развитие такое негативное явление, как задиры. Данная группа сталей может работать при температурах около 550 °С.

С целью увеличить жаростойкость стали, ее расплав легируют кремнием, алюминием и хромом. Иногда достаточно повысить жаростойкость поверхности детали. В таком случае прибегают к силицированию или алитированию (насыщению поверхностного слоя соответственно атомами кремния или алюминия) в порошковой среде.

Материалы с высокой температурой плавления

При эксплуатации в условиях особенно высоких температур рассмотренные материалы не могут использоваться, так как при температуре в районе 2000 °С начинает протекать оплавление (выделяется жидкая фаза). Для этих целей используют тугоплавкие металлы: вольфрам, ниобий, ванадий, цирконий и так далее. Эти материалы довольно дорогие, но инженеры еще не нашли для них достойной альтернативы.

Характеристика сплавов на основе хрома и никеля

Сплавы, обладающие большой жаропрочностью, очень востребованы в энергетическом машиностроении (лопатки паровых турбин, части двигателей летательных аппаратов и так далее). Причем потребность в подобных материалах постоянно растет. Более того, производство требует от ученых получения все более и более совершенных материалов, способных сохранять свою работоспособность при очень высоких температурах. Поэтому постоянно ведутся работы по увеличению показателей жаропрочности. Никель, точнее легирование этим элементом стали, способствует этому.

Все жаростойкие стали легируются никелем (не менее 65 %). В обязательном порядке имеется и хром. Содержание этого элемента не должно быть менее 14 %. В противном случае поверхность металла будет интенсивно окисляться.

Стали, дополнительно легируются алюминием, ванадием и другими тугоплавкими элементами. Алюминий, например, даже при комнатной температуре покрывается тонкой окисной пленкой, которая препятствует проникновению коррозии вглубь металла. То есть не образуется окалина.

Особенности жаропрочных и жаростойких сталей и их применение

Прежде чем говорить о свойствах жаропрочных сталей, дадим определения терминам «жаростойкость» и «жаропрочность».

Жаростойкость (окалиностойкость) – это устойчивость металлов и их сплавов к газовой коррозии в условиях повышенной температуры.

Жаропрочность – это устойчивость металлов и их сплавов к пластической деформации при механических нагрузках в условиях повышенной температуры.

Жаростойкие сплавы применяются при изготовлении ненагруженных конструкций, таких как элементы нагревательных печей, эксплуатируемых в условиях газовой окислительной среды при температуре порядка +550 º C . При температуре свыше +550 º C сплавы на основе железа активно окисляются, что приводит к формированию оксида железа на поверхности. Таким образом появляется окалина хрупкого типа.

Жаростойкость стали увеличивают введением в состав сплава легирующих добавок ― кремния, хрома, алюминия. Эти элементы, в отличие от железа, под воздействием кислорода образуют соединения с плотными кристаллическими решетками.

Сплавы на основе никеля (сильхромы) обладают максимальной жаростойкостью. К ним относят такие марки стали, как:

Подводя итог, можно заметить, что жаростойкость стали зависит от количества хрома в сплаве – чем его больше, тем выше жаростойкость. Что касается температурных пределов, то необходимо отметить, что некоторые марки стали работают без ухудшения своих начальных свойств даже при температурах около +1150 °С.

Жаропрочные стали используются при производстве изделий, при условиях «ползучести» и при повышенных температурах. Ползучестью называют склонность металлов или их сплавов к медленной пластической деформации при постоянных температурах и нагрузке. Она может быть двух видов:

- длительной;

- кратковременной.

Жаростойкие и жаропрочные марки сталей классифицируют следующим образом.

По состоянию структуры:

- мартенситно-ферритные;

- перлитные;

- аустенитные;

- мартенситные.

При этом жаростойкие сплавы дополнительно подразделяют на:

- аустенитно-ферритные или мартенситные;

- ферритные.

Таблица 1. Некоторые марки мартенситных сталей и их применение.

Эксплуатируются при температурах 850–950 º C , применяются при изготовлении клапанов автодвигателей

Х5М, 1Х12H2ВМФ, 1Х8ВФ, Х6СМ, Х5ВФ

Эксплуатируются при температурах от 500 до 600 º C , применяются при изготовлении узлов и разнообразных деталей, работающих в течение 1000–10000 часов

Эксплуатируются при температурах не более 650 º C , применяются при изготовлении труб.

Эксплуатируются при температурах при температуре до 500 º C , применяются при изготовлении компонентов паровых турбин, функционируют без потери свойств в течение 10000 часов и более

Мартенситные стали получают из перлитных путем добавления большего количества хрома, закалки при температурах 950–1100 º C и последующем отпуске стали. К перлитным маркам стали относят такие жаростойкие и жаропрочные стали хромомолибденового и хромокремнистого состава, как:

- Х13Н7С2;

- Х7СМ;

- Х9С2;

- Х10С2М;

- Х6СМ;

- Х6С.

Жаростойкие ферритные стали проходят процедуру отжига и термообработки, после которых их структура становится мелкозернистой. В составе таких сталей содержится от 25 до 33 % хрома. Жаростойкие ферритные стали используются при изготовлении пиролизного оборудования и теплообменников.

К жаростойким ферритным сталям относят такие марки, как:

- Х28;

- Х18СЮ;

- Х17;

- Х25Т;

- 0Х17Т;

- 1Х12СЮ.

Мартенситно-ферритные стали в качестве легирующих добавок содержат молибден, вольфрам, ванадий. Содержание хрома в составе мартенситно-ферритных сталей, значительно меньше, чем в ферритных – от 10 до 14 %. Мартенситно-ферритные стали используются при производстве машиностроительных деталей, длительное время эксплуатируемых при температуре около 600 º C . К мартенситно-ферритным сталям относятся такие марки, как:

- 1Х13;

- 1Х12В2МФ;

- 1Х12ВНМФ;

- Х6СЮ;

- 2Х12ВМБФР;

- 1Х11МФ.

Жаростойкие аустенитные стали наиболее востребованы в промышленности. Содержание углерода в таких сталях очень незначительно. Структура жаростойких аустенитных сталей обеспечивается наличием никеля в химическом составе, а жаростойкость – наличием хрома. Кроме того, в состав этих сталей в качестве легирующих добавок входят такие химические элементы, как ниобий, титан. Жаростойкие аустенитные стали устойчивы к появлению окалины при температурах до 1000 º C и обладают антикоррозионными свойствами.

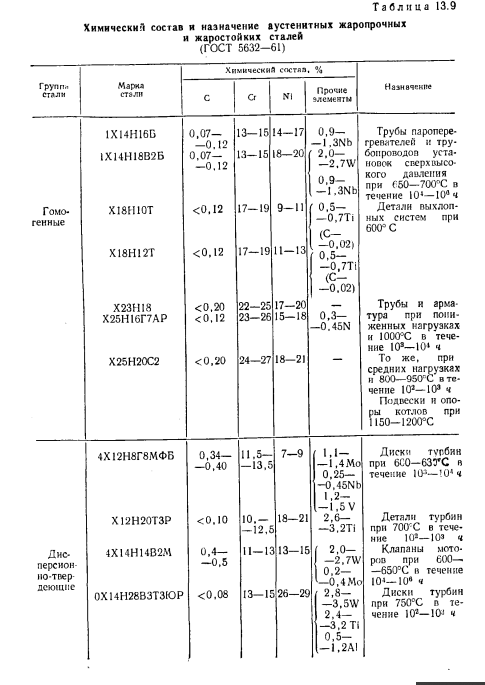

На настоящий момент в промышленности для изготовления клапанов двигателей транспортных средств и деталей турбин чаще всего используются аустенитные стали, относящиеся к категории дисперсионно-твердеющих сплавов:

- 0Х14Н28В3Т3ЮР;

- Х12Н20Т3Р;

- 4Х12Н8Г8МФБ;

- 4Х14Н14В2М.

Для изготовления труб и трубопроводной арматуры, эксплуатируемых в условиях больших нагрузок, элементов выхлопных систем, агрегатов сверхвысокого давления применяют гомогенные аустенитные сплавы:

- 1Х14Н16Б;

- Х25Н20C2;

- Х23Н18;

- Х18Н10T;

- Х25Н16Г7АР;

- Х18Н12T;

- 1Х14Н18В2Б.

Аустенитно-ферритные стали обладают уникальной стабильностью строения, в связи с чем их жаропрочность значительно больше, чем у обычных высокохромистых сплавов. При этом хрупкость у таких сплавов повышена. Аустенитно-ферритные стали используют при изготовлении ненагруженных деталей, эксплуатируемых при температуре около 1150 º C . Например, марка Х23Н13 применяется при изготовлении пирометрических трубок, а марки Х20Н14С2 и 0Х20Н14С2 – при изготовлении печных конвейеров, труб, емкостей для цементации.

При необходимости изготовить детали, которые будут выдерживать температуры от 1000 до 2000 º C , применяют тугоплавкие металлы и их сплавы (см. Таблицу 2).

Таблица 2. Температура плавления некоторых тугоплавких металлов.

Жаропрочные и жаростойкие виды стали: марки, состав

Во многих производственных конструкциях необходимы материалы с высокой термической стойкостью и устойчивостью к ползучести. Согласно современным нормативам жаропрочные стали и сплавы не должны изменять свои физико-механические свойства при температурах от 500 до 1150 градусов по Цельсию. При этом к категории жаропрочных сплавов относят материалы, у которых процент железа составляет менее 50.

- Основные сведения

- Химический состав

- Структура и свойства

- За счет чего достигается жаропрочность?

- Классификация жаростойких металлов и сплавов

- Сферы применения

Основные сведения

Жаропрочные металлические материалы отечественного производства выпускаются в соответствии с техническими требованиями ГОСТ 5632-2014. Их состав характеризуется следующими особенностями:

- Более высоким процентным содержанием углерода.

- Обязательным наличием тугоплавких металлов – молибдена, вольфрама, церия, титана. Имеется также никель, предохраняющий поверхность от высокотемпературного окисления.

- Присутствием в связанных формах таких неметаллов как кремний и азот.

- Достаточно высоким процентным содержанием алюминия, который необходим для успешного раскисления.

Гораздо реже в химический состав жаропрочных сплавов (главным образом, специального назначения) включают медь, кобальт и бор. Продукция от зарубежного производителя должна отвечать нормам 1.4541 DIN.

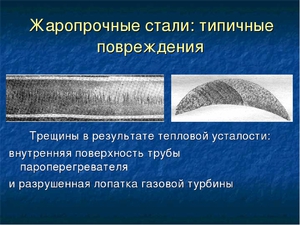

При выполнении описанных условий материалы сохраняют свою стойкость (в том числе, коррозионную) и прочность при повышенных температурах. Очень важны критерии усталостной прочности/сопротивления ползучести при высоких температурах. В отличие от обычных конструкционных материалов, повышенное внимание уделяется напряжениям, возникающим из-за высоких температур эксплуатации.

В зарубежной производственной практике эти условия объединяются общим понятием затрат на жизненный цикл (LCC).

При определении уровня эксплуатационных характеристик полученных после выплавки, учитываются также:

- Устойчивость к образованию накипи за счет создания оксидного слоя;

- Снижение хрупкости, усложняющей последующую механическую обработку;

- Независимость характеристик от условий нагрева.

- Способ нагрева поверхности детали, которая изготовлена из жаропрочной стали, не устанавливается.

Химический состав

ГОСТ 5632-2014 включает марки не только жаропрочных сплавов и сталей, но и жаростойких. Различие между ними заключается в том, что во втором случае преобладающее значение имеет устойчивость против высокотемпературного окисления, в то время, как первые должны дополнительно обладать повышенной механической прочностью.

Ограничения химического состава, независимо от способа их получения, включают:

- Углерод, % — от 0,02 до 1,2.

- Марганец, % – от 0,5 до 10.

- Кремний, % — от 0,15 до 2,0.

- Хром, % — от 10 до 30.

- Никель, % — от 0,5 до 30.

Остальные химические элементы добавляются несистемно, в зависимости от предназначения продукции. Состав тех или иных химических элементов определяет структуру стали и уровень эксплуатационных показателей.

От постоянных составляющих следует отличать металлургические примеси, уровень которых зависит от способа получения материала. Таким образом устанавливается фактический процент вольфрама, меди, алюминия, титана, циркония, а из неметаллов – серы, азота и фосфора.

Некоторые марки выплавляются отдельными металлургическими предприятиями по собственным ТУ, поэтому имеют индивидуальную маркировку и химический состав. Так, жаропрочные сплавы с начальной буквой Д в названии, относятся к продукции, которая производится заводом «Днепроспецсталь» (Украина), если начальная буква Э – то предприятием «Электросталь» (Россия) и т.д. Тот же принцип соблюдается и для продукции, находящейся на стадии экспериментальной отработки.

Структура и свойства

Жаропрочные стали используются в самых разных условиях эксплуатации, которые включают нагревание и коррозию при статических и динамических нагрузках. Материалу, используемому при повышенных температурах, необходимы три важных свойства:

- Устойчивость к окислению и образованию накипи.

- Сохранение прочности при рабочей температуре.

- Структурная стабильность в отношении выделения карбидов, сфероидизации, образования так называемых сигма-фаз и отпускного охрупчивания

В конкретных приложениях важными оказываются и другие свойства. Например, при изготовлении печей особое внимание уделяется показателям удельного сопротивления и значениям коэффициента температурного расширения, термической диффузии газов. В сталях, которые используются для производства деталей газовых турбин, необходимо учитывать также такие дополнительные характеристики, как;

- Внутренняя демпфирующая способность;

- Усталостная прочность;

- Чувствительность к надрезам;

- Ударная вязкость (горячая и холодная);

- Способность к сварке.

Обычно окалина, образующаяся на железе, пористая и неплотно прилегает к основной поверхности, но она становится более плотной, когда при выплавке добавляется хром, кремний и алюминий – эти химические элементы характеризуются повышенным сродством к соединению с кислородом, причём прохождение данных реакций быстро подавляется образованием инертных оксидных плёнок.

За счет чего достигается жаропрочность?

Стойкость низкоуглеродистых жаропрочных сталей к высокотемпературному окислению значительно повышается, если на поверхности формируется поверхностная плёнка, состоящая из сплава алюминия и железа. Для этого материал нагревают до 1000°C в контакте с порошкообразным алюминием (способ калорирования) или напыляют алюминий на стальную поверхность (способ алюминирования).

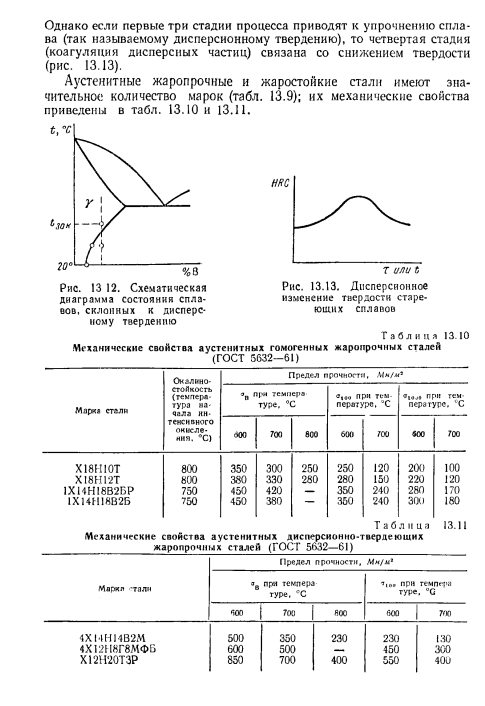

Сопротивление высокотемпературной ползучести может быть достигнуто двумя способами:

- Повышением температуры размягчения раствором легирующих элементов;

- Использованием режима дисперсионного твердения.

Процесс дисперсионного твердения протекает в две фазы, причём вторая фаза твердения критически зависит от степени и однородности достигнутой дисперсии, а скорость ползучести связана с критическим диапазоном расстояния между частицами. При дисперсионном твердении крайне важно обеспечить контролируемую степень деформационного упрочнения в соответствующих диапазонах температур.

Особенно эффективным считается способ вакуумной плавки, при котором:

- Раскислители и частицы на границе кристаллов оказывают более заметное влияние на свойства ползучести;

- Возможно использовать такие сочетания элементов, которые невозможно плавить обычными методами;

- Улучшается пластичность слитка в поперечном направлении.

Роль различных элементов-добавок к жаропрочным сталям или сплавам:

- Кобальт, вольфрам и молибден обеспечивают стабилизацию процесса отпуска;

- Наличие кремния и хрома повышает точку Ac;

- При увеличении процента никеля высокотемпературная стойкость падает, особенно, если деталь контактирует с газами, содержащими диоксид серы или другие её соединения.

- В высокохромистых сталях карбиды сливаются в крупные частицы, которые в меньшей степени препятствуют росту зёрен феррита при температурах выше 700° C. Чрезмерный рост зерна еще больше снижает ударную вязкость.

Указанные особенности определяют последовательность переходов выплавки рассматриваемых сталей.

Классификация жаростойких металлов и сплавов

Может выполняться по степени насыщенности состава легирующими элементами. В соответствии с этим жаропрочные/жаростойкие стали могут быть низко-, средне- и высоколегированными. Однако более содержательной является классификация по микроструктуре, согласно которой различают стали следующих классов:

- Аустенитного;

- Аустенитно-ферритного;

- Мартенситного;

- Перлитного;

- Ферритного;

- Мартенситно-ферритного.

Некоторые особенности этих видов рассматриваются далее.

Аустенитный класс

Высоколегированные аустенитные стали представляют собой наиболее многочисленную группу, поскольку легче всего поддаются плавке. Содержат значительный процент хрома и никеля и не затвердевают при воздушном охлаждении. При температуре нагрева выше 1000°C характеризуются минимальным ростом зерна. Однако никаких производственных проблем не возникает, поскольку продукт остаётся прочными пластичными даже в крупнозернистом состоянии.

При нагревании в диапазоне 500…900°C аустенитные стали выделяют карбиды по границам аустенита, в результате (при постоянном наличии растягивающих напряжений в этом диапазоне температур) могут развиваться межкристаллические трещины. При определенных составах аустенитные стали могут становиться хрупкими из-за образования сигма-фазы. Хорошо поддаются сварке.

Аустенитно-ферритный класс

Такие стали часто называют дуплексными. Каждая из марок производится на основе железа и легируется не менее 10,5% хрома, что придает металлу высокую коррозионную стойкость.

Любой дуплексный нержавеющий сплав представляет собой комбинацию аустенита и феррита, поэтому он характеризуется смешанными физико-механическими характеристиками этих двух марок. Степень легирования – средняя. На профильном рынке доля дуплексных сталей невелика, и не превышает 2…3 %.

Мартенситный класс

Главная особенность мартенситных марок – чрезвычайно высокая твёрдость и прочность при комнатных температурах. Марки с дисперсионным твердением обладают хорошей формуемостью при комнатной температуре и могут достигать (после термообработки) прочности 1800 МПа, при сохранении должной коррозионной стойкости.

Стали мартенситного класса применяются при изготовлении высоконагруженных узлов и деталей, однако их выплавка затруднена, поскольку после прокатки обязательно требуется отжиг.

В составе присутствует преимущественно хром, а прочие легирующие добавки – никель, хром, молибден или ванадий, имеются в весьма ограниченном количестве.

Перлитный класс

Ферритный класс

Жаропрочные стали ферритного класса немагнитны. Удовлетворительно работают при эксплуатационных температурах до 850…950 0 С. При превышении этого диапазона механическая прочность заметно снижается.

Стали данного класса характеризуются повышенной обрабатываемостью, поскольку пластичны, и имеют высокую ударную вязкость, сохраняющуюся при повышенных температурах.

Основной легирующий элемент – хром, имеется также небольшое количество титана, никеля и алюминия.

Мартенситно-ферритный класс

Наряду с мартенситом содержат некоторое количество зёрен феррита. По показателям жаропрочности (до 600 0 С) занимают промежуточное положение между сталями мартенситного и ферритного классов. Из легирующих добавок в химическом составе отмечается до 10…13 % хрома, остальное – железо, ванадий, вольфрам, ниобий, молибден и никель.

Сферы применения

Жаропрочный металл широко востребован для изготовления промышленного оборудования следующих отраслей:

- Керамическая промышленность;

- Стекольная промышленность;

- Химическая и нефтехимическая промышленность;

- Пищевая промышленность;

- Котлостроение и энергетика;

- Приборостроение;

- Целлюлозно-бумажные производства.

Типовыми деталями являются печи для термообработки, мощные теплообменники, выхлопные системы автомобилей и т.п.

Характеристики жаростойкой стали и жаропрочного металла

Окалино- или жаростойкость – это способность металлов или сплавов длительное время противостоять газовой коррозии в условиях повышенных температур. Жаропрочность же представляет собой способность металлов не разрушаться и не поддаваться пластической деформации при высокотемпературном режиме работы. Сталь жаропрочная представлена на рынке большим разнообразием марок, равно как и жаропрочные сплавы. Большинство специалистов признают ее лучшим материалом для изготовления деталей конструкций и оборудования, эксплуатируемых в агрессивных средах и в иных сложных условиях.

Окалино- или жаростойкость – это способность металлов или сплавов длительное время противостоять газовой коррозии в условиях повышенных температур. Жаропрочность же представляет собой способность металлов не разрушаться и не поддаваться пластической деформации при высокотемпературном режиме работы. Сталь жаропрочная представлена на рынке большим разнообразием марок, равно как и жаропрочные сплавы. Большинство специалистов признают ее лучшим материалом для изготовления деталей конструкций и оборудования, эксплуатируемых в агрессивных средах и в иных сложных условиях.

- Жаропрочный металл и жаростойкость

- Особенности жаропрочных материалов

- Марки жаростойких и жаропрочных сталей

- Аустенитно-ферритные и аустенитные стальные сплавы

- Тугоплавкие материалы

- Сплавы на основе никеля и никель с железом

Жаропрочный металл и жаростойкость

Ненагруженные конструкции, эксплуатируемые при температуре порядка 550°С в окислительной газовой атмосфере, изготавливаются обычно из жаростойкой стали. К данным изделиям часто относятся детали нагревательных печей. Сплавы на базе железа при температуре больше 550°С склонны активно окисляться, из-за чего на их поверхности образуется оксид железа. Соединение с элементарной кристаллической решеткой и нехватка атомов кислорода приводит к появлению окалины хрупкого типа.

Для улучшения жаростойкости стали в химический состав вводятся:

- хром;

- кремний;

- алюминий.

Данные элементы, соединяясь с кислородом, способствуют формированию в металле надежных, плотных кристаллических структур, благодаря чему и улучшается способность металла спокойно переносить повышенную температуру.

Тип и количество легирующих элементов, вводимых в состав сплава на базе железа, зависит от температуры, в которой эксплуатируется изделие из него. Лучшая жаростойкость у сталей, легирование которых выполнялось на основе хрома. Наиболее известные марки этих сильхромов:

- 15Х25Т;

- 08Х17Т;

- 36Х18Н25С2;

- Х15Х6СЮ.

С повышением количества хрома в составе жаростойкость увеличивается. С хромом могут создаваться марки металлов, изделия из которых не утратят первоначальных характеристик и при долгом воздействии температуры больше 1000°С.

Особенности жаропрочных материалов

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Ползучесть, которой стараются избежать при создании жаропрочных сталей и металлов другого типа, бывает:

- длительной;

- кратковременной.

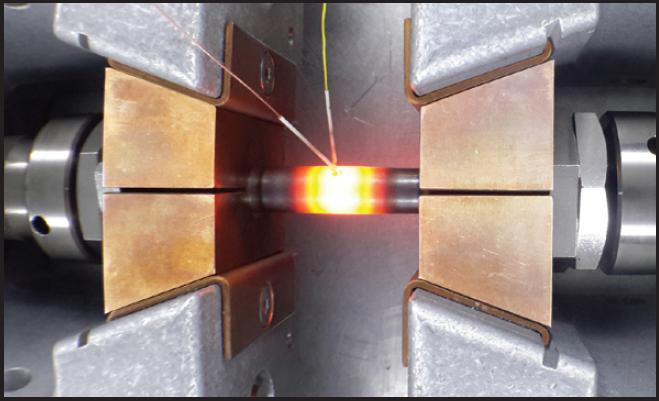

Для определения параметров кратковременной ползучести материалы подвергаются испытаниям: помещаются в печь, нагретую до нужной температуры, а к ним на определенное время прикладывается растягивающая нагрузка. За короткое время проверить материал на склонность к длительной ползучести и выяснить, каков ее предел, не удастся. С этой целью испытуемое изделие в печи подвергается длительной нагрузке.

Для определения параметров кратковременной ползучести материалы подвергаются испытаниям: помещаются в печь, нагретую до нужной температуры, а к ним на определенное время прикладывается растягивающая нагрузка. За короткое время проверить материал на склонность к длительной ползучести и выяснить, каков ее предел, не удастся. С этой целью испытуемое изделие в печи подвергается длительной нагрузке.

Важность предела ползучести в том, что он характеризует наибольшее напряжение, ведущее к разрушению разогретого образца после воздействия определенное время.

Марки жаростойких и жаропрочных сталей

По внутренней структуре категории следующие:

- мартенситные;

- аустенитные;

- мартенситно-ферритные;

- перлитные.

Жаростойкие стали могут представлять еще два типа:

- ферритные;

- мартенситные, или аустенитно-ферритные.

Среди сталей с мартенситной структурой наиболее известны:

Х5 (из нее делают трубы, которые будут эксплуатироваться при температуре не больше 650°С).

Х5 (из нее делают трубы, которые будут эксплуатироваться при температуре не больше 650°С).- Х5М, Х5ВФ, 1 Х8ВФ, Х6СМ, 1 Х12Н2ВМФ (служат для изготовления изделий, которые эксплуатируются при 500-600°С определенное время (1000-10000 ч.).

- 3Х13Н7С2 и 4Х9С2 (изделия из них успешно эксплуатируются при 850-950°С, поэтому из них делают клапаны моторов транспортных средств).

- 1Х8ВФ (изделия из этой стали успешно эксплуатируются при температурах не больше 500°С 10000 ч. и дольше; в частности, из материала делают конструктивные элементы паровых турбин).

Основа мартенситной структуры – это перлит, меняющий состояние, если в составе материала увеличивается содержание хрома. Перлитные марки жаростойких и жаропрочных сталей, которые относятся к хромокремнистым и хромомолибденовым:

- Х6С;

- Х7СМ;

- Х6СМ;

- Х9С2;

- Х10С2М;

- Х 13Н7С2.

Для получения из этих сталей материала со структурой сорбита, отличающегося высокой твердостью (не меньше 25 по HRC), сначала их закаливают при 950-1100°C, а потом подвергают отпуску.

Для получения из этих сталей материала со структурой сорбита, отличающегося высокой твердостью (не меньше 25 по HRC), сначала их закаливают при 950-1100°C, а потом подвергают отпуску.

Стальные сплавы с ферритной структурой, из категории жаростойких, содержат 25-33% хрома, определяющего их характеристики. Для придания этим сталям мелкозернистой структуры изделия из них отжигают. В данную категорию сталей входят:

- 1 Х12СЮ;

- Х17;

- Х18СЮ;

- 0Х17Т;

- Х25Т;

- Х 28.

При нагревании их до 850°C и больше зерно внутренней структуры укрупняется, из-за чего повышается хрупкость.

Из жаропрочной нержавейки изготавливаются:

- тонколистовой прокат;

- бесшовные трубы;

- агрегаты химической и пищевой промышленности.

Стали, в основе которых феррит и мартенсит, активно используются в производстве изделий различного назначения в машиностроении. Изделия из таких жаропрочных сплавов даже довольно длительное время успешно эксплуатируются при температуре до 600°C .

Самые распространенные марки данных жаропрочных сталей:

- Х6СЮ;

- 1Х13;

- 1 Х11МФ;

- 1Х12ВНМФ;

- 1 Х12В2МФ;

- 2 Х12ВМБФР.

Хрома в химическом составе этих сплавов – 10-14%. Легирующие добавки, улучшающие состав, здесь – ванадий, вольфрам и молибден.

Аустенитно-ферритные и аустенитные стальные сплавы

Самые значимые особенности аустенитных сталей в том, что внутренняя их структура формируется благодаря никелю в их составе, а жаростойкость связана с хромом.

Самые значимые особенности аустенитных сталей в том, что внутренняя их структура формируется благодаря никелю в их составе, а жаростойкость связана с хромом.

В сплавах данной категории, отличающихся малым содержанием углерода, иногда присутствуют легирующие элементы титан и ниобий. Стали, основу внутренней структуры которых составляет аустенит, входят в категорию нержавеющих и при длительном воздействии больших температур (до 1000°C) хорошо противостоят формированию окалины.

Наиболее распространенные сегодня стали с аустенитной структурой – это дисперсионно-твердеющие сплавы. С целью улучшения качественных характеристик добавляются карбидные или интерметаллические упрочнители.

Наиболее популярные марки, основа внутренней структуры которых – аустенит:

- Дисперсионно-твердеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 4Х14Н14В2М, 0Х14Н28В3Т3ЮР.

- Гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н16Г7АР, Х25Н20С2.

Стальные сплавы на основе смеси аустенита и феррита отличает очень высокая жаропрочность, которая по показателям превышает аналогичный параметр даже у высокохромистых материалов. Характеристики жаропрочности достигаются и за счет высокой стабильности внутренней структуры сталей этой категории. Изделия из них успешно эксплуатируются даже при температурах до 1150°С.

Стальные сплавы на основе смеси аустенита и феррита отличает очень высокая жаропрочность, которая по показателям превышает аналогичный параметр даже у высокохромистых материалов. Характеристики жаропрочности достигаются и за счет высокой стабильности внутренней структуры сталей этой категории. Изделия из них успешно эксплуатируются даже при температурах до 1150°С.

Жаропрочные стали с аустенитно-мартенситной структурой характеризуются повышенной хрупкостью, поэтому не могут использоваться в производстве изделий, которые эксплуатируются под высокой нагрузкой.

Из жаропрочных сталей этой категории делаются изделия такого назначения:

- Жаропрочные трубы, конвейеры для печей, емкости для цементации (Х20Н14С2 и 0Х20Н14С2).

- Пирометрические трубки (Х23Н13).

Тугоплавкие материалы

Стальные сплавы на базе тугоплавких металлов используются для производства изделий, которые эксплуатируются при 1000–2000°C .

Тугоплавкие металлы, которые входят в химический состав таких сталей, характеризуются температурами плавления:

Благодаря тому, что тугоплавкие стали этой категории имеют высокую температуру перехода в хрупкое состояние, при серьезном нагреве происходит их деформация. Для повышения жаропрочности таких сталей в их состав вводят специальные добавки, а для повышения жаростойкости легируют титаном, молибденом, танталом и др.

Самые распространенные соотношения химических элементов в тугоплавких сплавах:

- основа – вольфрам и 30% рений;

- 60% ванадий и 40% ниобий;

- основа – 48% железо, 15% ниобий, 5% молибден, 1% цирконий;

- 10% вольфрама и тантала.

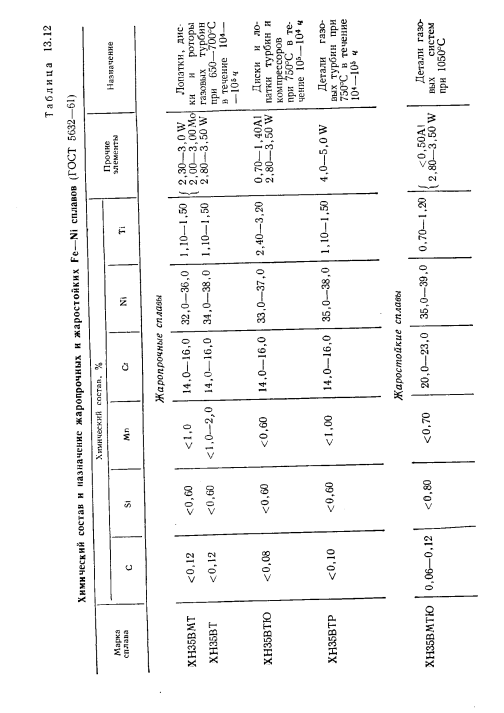

Сплавы на основе никеля и никель с железом

Сплавы на базе никеля (55% Ni) или выполненные на основе смеси его с железом (65%) — жаропрочные с высокими качествами жаростойкости. Базовый легирующий элемент для любых сталей этой категории – хром, которого содержится 14-23%.

Высокая стойкость и прочность сохраняется при повышенных температурах. Этими качествами обладают стальные сплавы на основе никеля.

Наиболее популярные:

ХН60В;

ХН60В;- ХН67ВМТЮ;

- ХН70МВТЮБ;

- ХН70;

- ХН77ТЮ;

- ХН78Т;

- ХН78МТЮ;

- ХН78Т.

Некоторые марки – это жаропрочные стаи, остальные – жаростойкие. При нагревании на поверхности изделий из данных сплавов появляется оксидная пленка на базе алюминия и хрома. В твердых растворах структуры этих металлов формируются соединения никеля и алюминия или никеля и титана, что обеспечивает устойчивость материалов к высоким температурам. Более подробные характеристики приводятся в специальных справочниках.

Из сталей никелевой группы изготавливают:

Элементы газовых конструкций и коммуникаций (ХН5ВМТЮ).

Элементы газовых конструкций и коммуникаций (ХН5ВМТЮ).- Конструктивные элементы турбинных устройств (ХН5ВТР).

- Конструктивные элементы компрессоров – лопатки, диски (ХН35ВТЮ).

- Роторы для оснащения турбин (ХН35ВТ и ХН35ВМТ).

Итак, жаропрочные марки способны долгое время функционировать в условиях высоких температур без деформаций и противостоят газовой коррозии. Посредством сплавов разных элементов добиваются оптимальных свойств материалов в зависимости от условий эксплуатации.

Жаропрочные и жаростойкие стали

Жаропрочные и жаростойкие стали

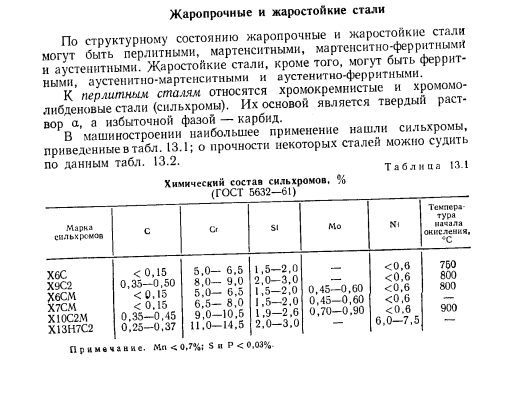

- Жаропрочные и жаропрочные стали В зависимости от конструкционного состояния жаропрочные и жаропрочные стали становятся перлитными, мартенситными, Мартенситными Ферритными и austenite. In кроме того, жаропрочные стали могут быть использованы для феррита, аустенит-мартенсита и аустенит-феррита. Перлитные стали включают сталь кремния Хромия и сталь молибдена Хромия (snlchromes).Основой их является твердый раствор а, а избыточной фазой-карбид. 13.1; прочность некоторых сталей можно определить из таблицы. 13.2.

Таблица 13. 1. химический состав хрома шелка、% (ГОСТ 5632-61) Марна silchromoa инициации окисления температуру, в том числе СГ-си-мо Н1 * С X6C. Людмила Фирмаль

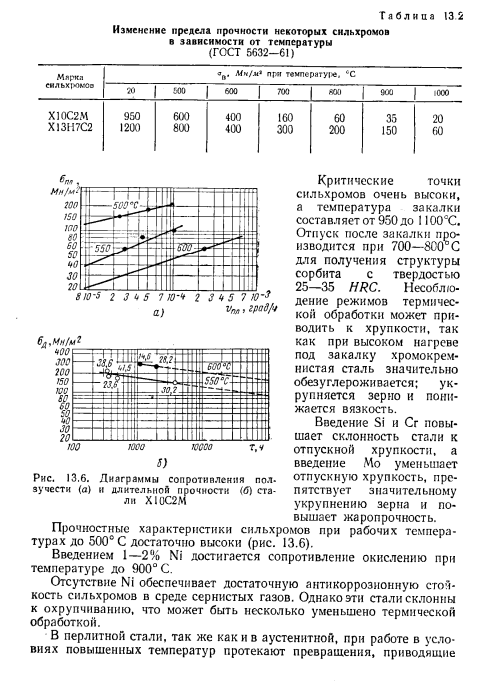

После закалки происходит отпуск при 700-800°с, в результате чего образуется сорбит 25-35 HRC. Определенные условия обработки могут привести к хрупкости. Это связано с высокой термической закалке, что значительно decarbonizes хрома кремния стали. Зерно становится шероховатым и вязкость уменьшается. При введении Si и Cr повышается склонность стали к отпускной хрупкости, а при введении Mo снижается отпускная хрупкость, предотвращается огрубение зерна и повышается термостойкость. Прочностные свойства Шелкового хрома при рабочих температурах до 500°с очень высоки(рис. 13.6).

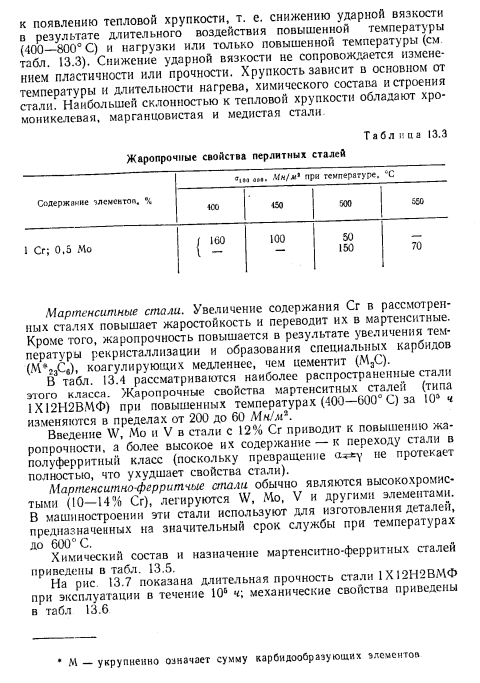

При введении 1-2% Ni достигается стойкость к окислению при температурах до 900°C. Отсутствие Ni обеспечивает достаточную коррозионную стойкость для Шелкового хрома в среде диоксида серы. Однако эти стали имеют тенденцию становиться хрупкими, что несколько снижается при термической обработке. В перлитных и аустенитных сталях метаморфозы происходят при работе при высоких температурах.、 −3 Рис. 13.6.Плавучесть (а) vM, град / ч Диаграмма сопротивления стального пола x10s2m и долгосрочной прочности (b) Точки высокие и затвердевают Некондиционных строительных твердости/ о-тепловой Появление термической хрупкости, то есть снижение ударной вязкости в результате длительного воздействия высоких температур (400-800°С) и только нагрузок или высоких температур(см. таблицу 13.3).

- Снижение ударной вязкости не сопровождается изменением пластичности или прочности. Хрупкость зависит главным образом от температуры и времени нагрева, химического состава и структуры стали. Наиболее подвержены термической хрупкости хром-никель, марганец и медь Таблица НТЗ 13.3 Сопротивление жары стали перлита Содержание элемента.%i. om. At температура Mn / m1. МК. 1Кор 450 500 1 Cr; 0,5 Mo <160100 50150 70 Мартенсит steel. As содержание Cr в исследуемой стали увеличивается, увеличивается термостойкость, что приводит к переходу в мартенситное состояние steel. In кроме того, в результате повышения температуры рекристаллизации и образования специальных карбидов (M * 2zSv), которые затвердевают медленнее, чем цементит (M3C), повышается термостойкость.

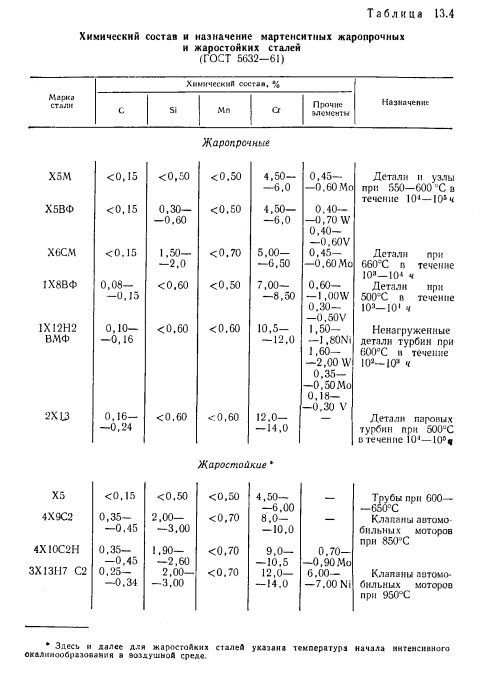

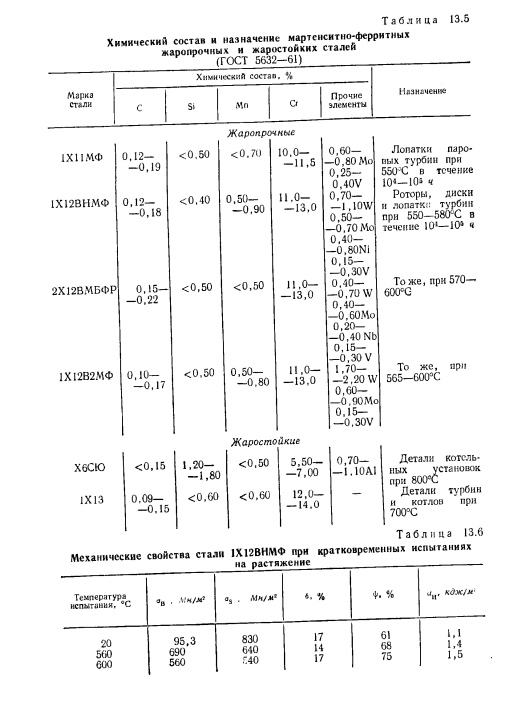

Внутри таблицы. 13.4 описаны наиболее распространенные стали этого класса. Термостойкие свойства мартенситной стали (тип 1Х12Х2ВМФ) при высоких температурах (400-600°С) в течение 10 часов находятся в пределах 200-60 МГН. При введении W, Mo и V в сталь, Cr которой составляет 12%, повышается термостойкость, а при увеличении их содержания сталь переходит в полуферритовый класс (поскольку * a * y превращение протекает не полностью и влияет на свойства стали). (10-14%Cr) и легируется W, Mo, V и другими elements. In в машиностроении эти стали применяются при изготовлении деталей, предназначенных для значительного срока службы при температурах до 600°С. Химический состав и назначение мартенситных ферритных сталей приведены в таблице. 13.5.

Мартенситная ферритная сталь обычно имеет высокое содержание хрома Людмила Фирмаль

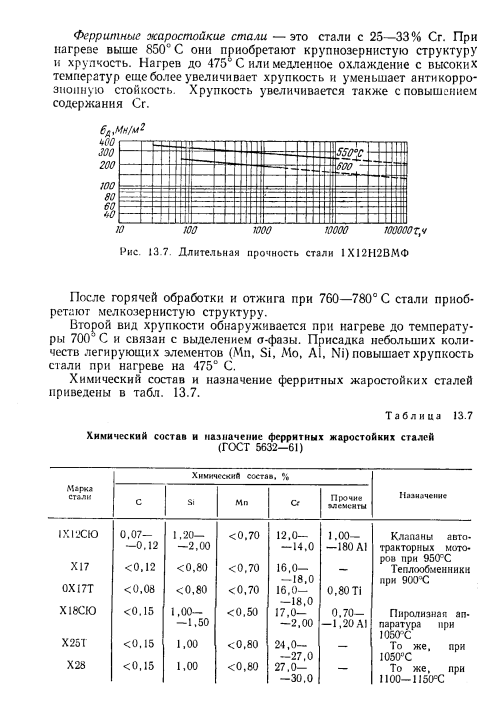

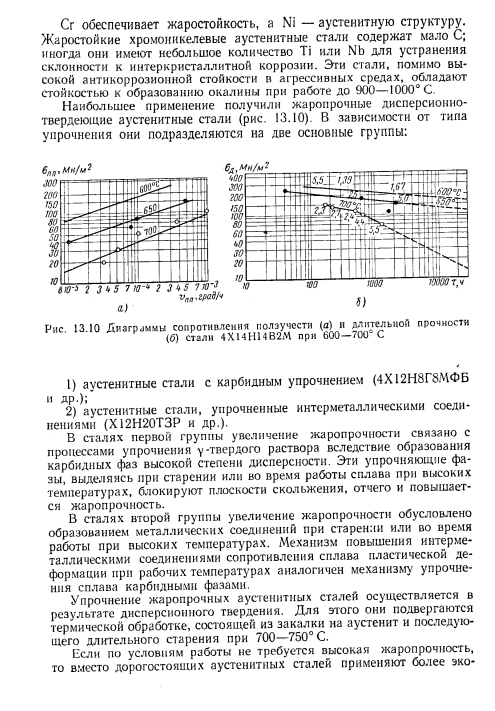

На рисунке 13.7 показана долговременная прочность стали 10G, работающей по схеме 1X12N2VMF. Механические свойства приведены в таблице 13.6 * М-расширение означает сумму карбидообразующих элементов Ферритные жаропрочные стали-это те стали, где Cr составляет 25-33%. При нагревании выше 850°С он приобретает крупнозернистую структуру) » и хрупкость. При нагревании до 475°C или медленном охлаждении от высоких температур дополнительно повышается хрупкость и коррозионная стойкость. По мере того как содержание Cr увеличивает, хрупкость также увеличивает. 13 7 длительная прочность стали 1Х12Н2ВМФ После горячей обработки и отжига при 760-780°С сталь приобретает тонкую текстуру. 2-й тип уязвимости обнаруживается при нагреве до температуры 700 ° С и связан с выделением фазы А. добавление небольшого количества легирующих элементов (Mn, Si, Mo, L1, Ni) повышает хрупкость стали при нагреве до 175°С.

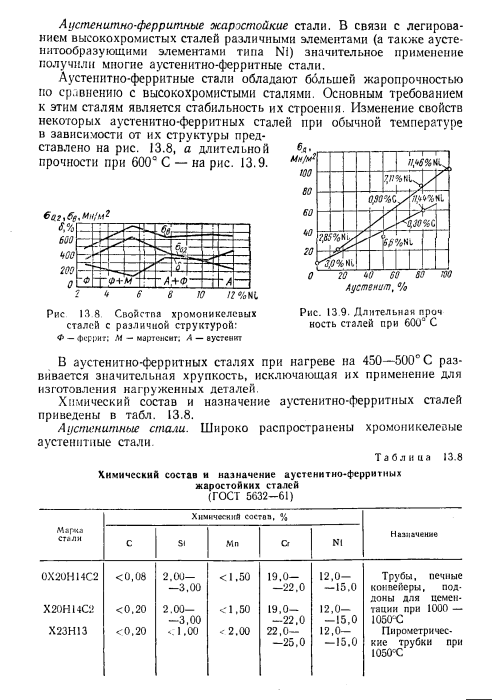

Химический состав и назначение ферритных жаропрочных сталей приведены в таблице. 13.7. Таблица 13.7 Химический состав и назначение ферритной жаропрочной стали (ГОСТ 5632-61) Химический состав стали Мари. Процент nachicin Использование Si Мп СГ 1.12. 07— −0.12 1.20— −2, (U

Х5 (из нее делают трубы, которые будут эксплуатироваться при температуре не больше 650°С).

Х5 (из нее делают трубы, которые будут эксплуатироваться при температуре не больше 650°С). ХН60В;

ХН60В; Элементы газовых конструкций и коммуникаций (ХН5ВМТЮ).

Элементы газовых конструкций и коммуникаций (ХН5ВМТЮ).