Какая марка соответствует углеродистой качественной конструкционной стали?

Полезная информация

Марки стали. Расшифровка обозначений, применение, ГОСТы на производство

Пример расшифровки стали 12Х18Н10Т (X12CrNiTi18-10):

- 12 — содержание Углерода 0,12%;

- Х18 — содержание Хрома (Cr) 18%

- Н10 — содержание Никеля (Ni) 10%;

- Т — содержание Титана (Ti) не более 1-1,5%, поэтому цифра не указана.

Пример расшифровки стали 09Г2С:

- 09 — содержание Углерода 0,09%;

- Г2 — содержание Марганца (Mn) 2%;

- C — содержание Кремния (Si) не более 1-1,5%, поэтому цифра не указана.

Пример расшифровки стали 20ЮЧ и 20ЮЧА:

- 20 — углерода 0,2%

- Ю — содержанию Алюминия (Al) 0,03-0,1%

- Ч — содержание редкоземельных металлов РЗМ, цирконий Zr, титан Ti, кальций Ca, церий Ce с целью глобуляризации сульфидных неметаллических включений.

- А — стоит в конце марки стали и означает, что сталь высококачественная, т.е. концентрация серы и фосфора в ней не должно превышать 0,025 %

Расшифровка обозначений марки стали.

- Ст — обыкновенная нелегированная сталь. Пример Ст 3 — углерода 0,3% (в десятых доля процента), Ст3кп (кипящая сталь), ст3сп (спокойная сталь), ст3пс (полуспокойная сталь), ст3св (свариваевамя сталь). Отутствие букв — означает спокойная сталь.

- группа А — сталь с гарантируемыми механическими свойствами (поставляемая сталь не подвергается термической обработке). Пример ст 0 — ст 6.

- группа Б — сталь гарантированного состава (подвергаются термической обработке у потребителя). Пример БСт3.

- группа В — сталь с гарантированными составом и механическими свойствами (для сварных конструкций). Пример ВСт3сп.

- Пп — пониженная прокаливаемость. Пример ст 58пп. Применяют для изготовления деталей тонких сечений, требующих высокой поверхностной твердости и подвергаемых термической обработке с нагревом ТВЧ.

- Качественная нелегированная сталь. Пример ст 20 — углерода 0,2% (в сотых долях процента), аналогично ст 10, ст 45, ст 65.

- К — качественная углеродистая сталь. Если буква К стоит в конце марки стали. Пример сталь 20К, сталь 15К. Используется для производства днищ, котлов, сосудов высокого давления.

- Л — литейная конструкционная сталь. Если буква Л стоит в конце маркировки. Пример сталь 110Г13Л – содержит 1,1 % С, около 13 % Mn, литейная. Метод производства этой стали — литьё.

- Конструкционная низколегированная сталь. Пример ст 09Г2С углерода 0,09% (в сотых долях процента), содержание Марганца (Mn) 2%, содержание Кремния (Si) не более 1-1,5%, поэтому цифра не указана.

- С — строительная сталь. Если буква С стоит в начале маркировки. После неё указывается минимальный предел текучести стали. Также применяются дополнительные обозначения: К — повышенная коррозионная стойкость (С390К, С375К); Т — термоупрочнённый прокат (С345Т, С390Т); Д — повышенное содержание меди (С345Д, С375Д).

- Е — сталь с особыми магнитными свойствами. Если буква Е стоит в начале маркировки. Например, сталь марки ЕХ9К5, из которой изготавливают мощные постоянные магниты.

- У — углеродистая инструментальная сталь. Пример сталь У8ГА углерода 0,08%, буква Г — означает повышенное содержание марганца, А — высококачественная сталь.

- А — высококачественная сталь. Если буква А стоит в конце маркировки. Пример сталь 40А, означает, что сталь содержит около 0,40 % углерода и относится к сталям высокого качества.

- Э — электротехническая сталь ЭТС. Её называют технически чистым железом. Тонколистовая сталь, используемая при изготовлении шихтованных магнитопроводов электротехнического оборудования — электромагнитов, трансформаторов, генераторов, электродвигателей. Пример 10880, 21880 и т. д. Первая цифра показывает вид обработки: 1 — кованный или горячекатаный; 2 — калиброванный. Вторая цифра — наличие/отсутствие нормируемого коэффициента старения: 0 — без коэффициента; 1 — с коэффициентом. Третья цифра — это группа по основной нормируемой характеристике. Две последние связаны со значениями основной нормируемой характеристики.

- А — автоматная сталь. Если буква А стоит в начале марки стали. Пример АС20ХГНМ, А12, А20. Сталь с пониженной пластичностью Используется для производства неответственных деталей, шпилек, больтов, гаек массового производства.

- АС – автоматная легированная свинцом (АС35Г2 содержит 0,35 % С, 2 % марганца и свинец менее 1%).

- Р — быстрорежущая инструментальная сталь. Если буква Р стоит в начале марки стали. Пример сталь Р6М5 — вольфрама 6%, молибдена 5%.

- Ш — подшипниковая сталь. Пример сталь ШХ9 — хрома 0,9%, высокое содержание углерода около 1%. Шарикоподшипниковые стали имеют высокую прочность, износоустойчивость, выносливость.

Таблица 1. Расшифровка химических элементов в обозначении марки стали.

Элемент

Элемент в таблице Менделеева

Буква в марке стали

Таблица 2. ГОСТы на производство стали.

Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки.

Сталь конструкционная углеродистая качественная

В зависимости от содержания углерода различают следующие стали:

Низкоуглеродистые стали, содержащие до 0,25% углерода

Среднеуглеродистые стали, содержащие от 0,25 до 0,6% углерода

Высокоуглеродистые стали, содержащие от 0,6 до 2% углерода

К низкоуглеродистым относятся стали, не содержащие легирующих компонентов (кроме углерода). В низкоуглеродистых сталях присутствуют марганец и кремний, однако они не считаются легирующими компонентами, если содержание марганца не превышает 1% и кремния—0,8%.

Большинство сварных конструкций изготовляется из низкоуглеродистых сталей, выпускаемых в виде листов и фасонного проката — уголка, швеллеров, двутавровых балок и пр.

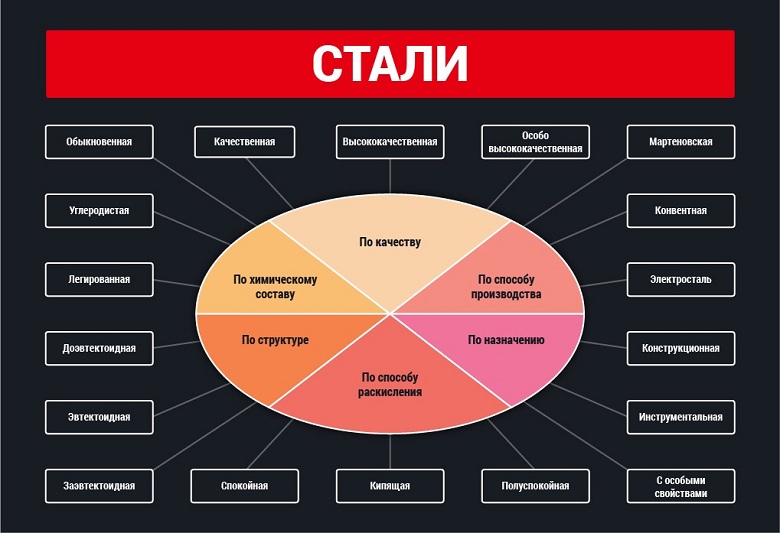

Стали делятся: по химическому составу — на углеродистые и легированные; по способу производства — на мартеновские, бессемеровские, конвертерные, электростали; по назначению — на конструкционые, инструментальные и стали с особыми свойствами.

Сталь углеродистая обыкновенного качества. Такая сталь, изготовляемая в мартеновских печах, в конвертерах с продувкой кислородом сверху и в бессемеровских конвертерах, поставляется по ГОСТ 380—60.

В зависимости от назначения и гарантируемых показателей сталь подразделяется на три группы:

группа А — поставляемая по механическим свойствам;

группа Б — поставляемая по химическому составу;

группа В — поставляемая по механическим свойствам с отдельными требованиями по химическому составу.

Для стали группы А установлены следующие марки: Ст. 0, Ст. 1, Ст. 2, Ст. 3, Ст. 4, Ст. 5, Ст. 6, Ст. 7. Если сталь относится к кипящей, то в обозначении марки ставится индекс кп, если к полуспокойной— пс (например, Ст. Зкп, Ст. 4пс и т! д.), отсутствие индекса означает, что сталь спокойная.

Кипящей называется сталь, неполностью раскисленная в печи и содержащая некоторое количество закиси железа, что обусловливает продолжение кипения стали в изложнице. Выплавка кипящей стали обходится дешевле, но такая сталь содержит растворенные газы, например, азот, при ее сварке иногда возникают трещины.

Если сталь в печи полностью раскислена, то она не содержит закиси железа и, будучи разлита в изложницы, не кипит. Такая сталь называется спокойной. Она не содержит газов, но ее выплавка обходится дороже. Для ответственных сварных конструкций предпочтительнее применять спокойную сталь.

Полуспокойная сталь раскислена в большей степени, чем кипящая, но менее, чем спокойная. Эта сталь затвердевает в изложницах без кипения, но с выделением газов; она содержит меньше (по сравнению с кипящей) газовых пузырей, которые полностью завариваются в процессе последующей прокатки. Полуспокойная сталь преимущественно применяется как конструкционная.

Сталь группы Б изготовляют мартеновским, бессемеровским и конвертерным способами. Сталь группы Б мартеновская в обозначении марки имеет букву М, бессемеровская — букву Б, конвертерная— букву К (например, МСт. 2кп, БСт. 3, КСт. Зпс). Бессемеровскую сталь группы Б изготовляют только марок БСт. О, БСт. 3, БСт. 4, БСт. 5, БСт. 6.

Сталь группы В изготовляют мартеновским и конвертерным способами. Мартеновскую сталь группы В изготовляют марок: ВМСт. 2, ВМСт. 3, ВМСт. 4, ВМСт. 5. Конвертерную сталь В изготовляют тех же марок, но в обозначении ее ставится буква К (например, ВКСт. 2, ВКСт. 3 и т. д.). Стали всех групп с порядковыми номерами 1, 2, 3 и 4 изготовляют кп, пс и сп стали с номерами 5, 6 и 7 — только пс и сп.

Ст. О — немаркированная строительная, в которой содержание углерода и других элементов может колебаться в широких пределах. Эта сталь может содержать повышенные количества серы и фосфора. Сталь Ст. О применяют только в конструкциях неответственного назначения.

Сталь марки ВМСт. 3 содержит углерода 0,14—0,22% и имеет следующие механические свойства: временное сопротивление 38— 47 кгс/мм 2 , предел текучести 22—24 кгс/мм 2 , относительное удлинение не менее 21%, ударную вязкость поперек прокатки — не менее 7 кгс-м/см 2 .

Качественные углеродистые конструкционные стали. Такие стали применяют для изготовления ответственных сварных конструкций. Они выпускаются по ГОСТ 1050—60, который гарантирует механические свойства и химический состав. Качественные углеродистые стали по ГОСТ 1050—60 маркируются цифрами, обозначающими среднее содержание углерода в сотых долях процента. Например, марки 05; 08; 15; 20 и т. д. означают, что сталь содержит в среднем углерода соответственно 0,05; 0,08; 0,15; 0,20%. Сталь по ГОСТ 1050—60 изготовляют двух групп:

группа I—с нормальным содержанием марганца (0,25— 0,80%);

группа II — с повышенным содержанием марганца (0,70— 1,20%).

В марке стали группы II ставится буква Г, указывающая, что сталь имеет повышенное содержание марганца.

Из низкоуглеродистых сталей для особо ответственных сварных конструкций наиболее пригодна сталь марки М16С (ГОСТ 6713—53), содержащая не более 0,20% углерода, 0,12—0,25% кремния, 0,4—0,7% марганца, не более 0,045% серы и не более 0,040% фосфора.

Для сварки низкоуглеродистых сталей применяют электроды типов Э42 и Э42А по ГОСТ 9467—60 с рутиловыми, фтористо-кальциевыми, рудно-кислыми и органическими покрытиями. Род тока, полярность и величину тока выбирают в соответствии с характером покрытия, толщины металла, типа шва и диаметром электрода. Кроме указанных в табл. 5 марок электродов, для сварки низкоуглеродистых сталей находят широкое применение электроды и других марок, например, АНО-3 с рутиловым покрытием и железным порошком; ЭКР с покрытием, содержащим целлюлозу и нечувствительным к повышенному содержанию влаги и многие другие марки электродов, выпускаемых промышленностью.

При сварке угловых швов толстого металла и первого слоя многослойного шва, когда скорость охлаждения достаточно велика, рекомендуется применять предварительный подогрев основного металла до 120—150° С для предупреждения появления закалочных структур и кристаллизационных трещин. Для исправления дефектных участков шва следует применять подварочные швы нормального (полного) сечения, длиной не менее 100 мм, так как при высоких скоростях охлаждения пластичность металла шва под-варки малого сечения понижается, что приведет к образованию трещин. Полезно перед наложением подварочного шва подогреть данный участок основного шва до 150° С. Наличие неполностью проваренных прихваток и заварка дефектов поверхностными («беглыми») швами сильно снижает пластичность металла шва в данном месте и уменьшает надежность сварной конструкции. Последующий местный отпуск или нормализация заваренного участка в данном случае менее эффективны, чем предварительный подогрев.

Среднеуглеродистые стали (С от 0,26 до 0,45%) сваривают проволокой с пониженным содержанием углерода (С от 0,08 до 0,1%), применяют швы с разделкой кромок, небольшой ток; при этом стремятся получить неглубокий провар с целью уменьшения доли основного металла в металле шва. Эти мероприятия снижают содержание углерода в металле шва и предупреждают появление кристаллизационных трещин. Применяется также предварительный и сопутствующий подогрев при сварке до температуры 250—300° С. Высокотемпературный подогрев вреден, так как вызывает появление трещин вследствие увеличения глубины провара основного металла и вызываемого этим повышения содержания углерода в металле шва. Лучшие результаты дает сварка постоянным током прямой полярности. Высокую стойкость металла шва против кристаллизационных трещин и необходимую прочность сварного соединения обеспечивает применение электродов УОНИ-13/55 и УОНИ-13/45. Во избежание образования хрупких и малопластичных закалочных структур в околошовной зоне полезно замедленное остывание изделия после сварки. В ряде случаев приходится прибегать к последующей термической обработке (закалке с отпуском).

Из высокоуглеродистых сталей (С>0,46%), как правило, не изготовляют сварные конструкции. Необходимость их сварки может возникнуть при ремонтных работах, наплавке. В этом случае применяют те же приемы сварки л наплавки, что и для других плохосваривающихся сталей (предварительная и последующая термообработка, предварительный и сопутствующий подогрев, соответствующие марки электродов и режимы сварки).

Сталь конструкционная качественная углеродистая

Углеродистые качественные стали не без основания называют универсальными. Их применение широко распространено не только в машиностроительной отрасли и связанных с ней сферах, но и в строительстве. Из углеродистых качественных сталей изготавливают отдельные элементы и цельные конструкции.

Распространенность свою сталь качественная конструкционная углеродистая и сплавы на ее основе получила благодаря своим характеристикам, которые обеспечивают долгий срок эксплуатации и эффективность использования изделий из нее.

Во время выплавки к качественным сталям предъявляются строгие требования к выбору сырья, способу разливки, технологии плавки.

Классификация качественных углеродистых сталей

Классифицировать углеродистые качественные стали конструкционные стали можно по следующим признакам:

- По назначению:

- для использования в машиностроении;

- для использования в строительстве;

- По количеству содержания примесей, снижающих качество:

- обыкновенного качества;

- качественные;

- высокого качества;

- особо высокого качества;

- По составу:

- наличие углерода:

- малоуглеродистые;

- среднеуглеродистые;

- высокоуглеродистые;

- наличие легирующих элементов:

- низколегированные;

- среднелегированные;

- наличие углерода:

- По способу поставки:

- кованная;

- катанная;

- калиброванная;

- По обработке:

- обыкновенные;

- котельные;

- автоматные;

- По степени раскисления:

- кипящая (кп);

- полуспокойная (пс);

- спокойная (без обозначения).

Наглядная классификации видов стали

Раскисление оказывает влияние на однородность внутренней структур металла. Лучшей по однородности является спокойная (а, г), за ней следует полуспокойная (в, е) и менее качественная кипящая (б, д). Внутренняя структура хорошо показана на рисунке.

Общая характеристика качественных углеродистых сталей

Основными отличиями качественных сталей от сталей обыкновенного качества являются:

- малое количество снижающих качество примесей: серы с фосфором;

- узкий диапазон количества углерода;

- увеличенное количество марганца или кремния.

Сталь поставляется от производителя с гарантией заявленного состава химических элементов и присущих им механических свойств.

Говоря о характеристиках качественных сталей следует выделить самые значимые:

- высокая прочность;

- пластичность;

- вязкозть ударная.

Изменение структуры стальных слитков в процессе твердения

Но для улучшения эксплуатационных характеристик сотрудники институтов и лабораторий экспериментируют над химическим составом, способами повышения прочности и твердости поверхностей, методами термической обработки, способами плавки и разливки металла. Механические свойства углеродистых качественных сплавов зависят от химического состава.

Свойства присущие углеродистым сплавам:

- Низкоуглеродистым – низкая прочность при высокой пластичности. Используются при производстве и изготовлении деталей и узлов со сложной конструкцией и небольшими нагрузками.Свойства присущие углеродистым сплавам:

- 15-20 – для неответственных деталей, которые не нуждаются в дополнительной термической обработке или подвергнутые нормализации.

- Среднеуглеродистые – для изготовления деталей, для которых предъявляются требования высокой твердости, но с пониженной пластичностью. Изделия, для которых необходима термическоя обработка: закалка поверхностного слоя, улучшению, нормализации. Для облегчения обработки резанием среднеуглеродистые стали подвергаются отжигу.

- Высокоуглеродистые, а также с дополнительно введенным марганцем – обладают высокими показателями упругости и стойкости к износу. Поэтому из нее изготавливают пружинные изделия.

- Автоматные – используются для обработки на автоматизированных станках. Фосфор и сера в большем количестве способствуют образованию мелкой стружки, что положительно сказывается на обрабатываемости, стойкости инструмента, но страдает шероховатость обрабатываемых поверхностей.

Применение качественной конструкционной углеродистой стали

Область применения достаточно широка. Основными потребителями сплавов являются машиностроительная и строительная отрасли. Одним из достоинств считается хорошая свариваемость.

Как следует из названия, «конструкционная» — значит использующаяся для строительных металлоконструкций. Другое название – арматурные стали.

Рассматривая основные марки качественных сталей, использующиеся промышленными предприятиями можно разделить по назначению.

- Качественные низкоуглеродистые стали 05-10. Основное их назначение изготовление ответственных и качественных конструкций с помощью сварки (повышение количества углерода способствует понижению свариваемости). Небольшое количество углерода после сварочных работ не провоцирует образование трещин как горячем, так и в холодном состоянии.

- Качественные низкоуглеродистые стали 12-20. Основное их назначение изготовление элементов конструкций и деталей, которые не ответственные, малонагруженные, в последствии цементируемые. Обрабатываются резанием, холодной штамповкой, сложной вытяжкой. Требования к поверхности: износостойкость, высокая твердость при мягкой сердцевине. Изготавливаются машиностроительные элементы (вал, ось, болт, муфта, вилка, рычаг, фланцы и прочие), а также элементов котлового оборудования, работающего при высоком давлении и температурах от -40°С до 450°С (трубопровод, тройник, соединительный фланец и прочие).

- Качественные среднеуглеродистые стали 25-35. Детали, изготовленные из данного материала, работают при средних нагрузках и с невысокими напряжениями. После химико-термического воздействия обладают высокой прочностью поверхностного слоя, износостойкостью, но с незначительной прочностью сердцевины детали (гайка, винт, собачка, крюк, кулачок, звездочка и прочие).

- Качественные среднеуглеродистые стали 40-45. После термической обработки изделия из данного материала хорошо переносят средние нагрузки (вал, шестерня, шатун и прочие). Для получения заготовок используется метод горячей объемной штамповки. Подвергаются всем способам термической обработки. У всех среднеуглеродистых сталей после закалки и следующего за ним высокого отпуска внутренней структурой становится отпускной сорбит. В связи с чем повышается вязкость с пластичностью, а это низкая чувствительность у концентраторов напряженности. При увеличении диаметра изделия снижается его прокаливаемость.

- Качественные среднеуглеродистые стали 50-55. Детали из этих сталей являются высоконагруженными элементами механизмов и агрегатов (муфта, шестерня, кольцо пружинное и прочие).

- Качественные высокоуглеродистые стали 60-80 (Г). Изготавливаются детали, подвергающиеся постоянным напряжениям сжатия, которые эксплуатируются в условиях трения (эксцентрик, рессора, пружина и прочие), а также работающие при больших нагрузках динамических и статических (торсион, крестовина).

- Качественные котельные стали 12К-22К. Применение нашли при изготовлении деталей, работа котрых сопряжена с повышенными температурами и высоким давлением. Для улучшения свариваемости в состав вводится титан, а раскисление производится за счет алюминия. Из нее изготавливают сосуды и котлы, работающие с турбинами, камерами сгорания на суднах и паровых агрегатах.

- Сталь автоматная. Широко применяется при промышленном производстве крепежных изделий для автомобилей и узлов, работающих при статических нагрузках (болт, гайка, шпилька).

Особенности маркировки

Для обозначения используется буквенно-цифровой индекс. Цифры говорят о процентном содержании углерода (0,00%). Буквы (кп, пс или сп) говорят о степени раскисления, о повышенном количестве марганца (Г), алюминия (Ю), ванадия (Ф) и о способе обработки. Буква А, стоящая перед цифрами обозначает сплав автоматный, буква К после цифр – сплав котловой, ПВ – изготовлена горячим прокатыванием, ОсВ – металл для производства железнодорожных осей вагонов. Для обозначения качественных сталей в отличие от обыкновенного качества перед маркировкой пишется «Сталь».

- Сталь 10. Содержание углерода порядка 0,1%, по степени раскисления спокойная.

- Сталь 10 кп. Содержание углерода порядка 0,1%, по степени раскисления кипящая.

- Сталь 20Г. Содержание углерода порядка 0,2%, марганца до 1%.

- Сталь 30Г2. Содержание углерода порядка 0,3%, марганца до 2%.

- Сталь А20. Автоматная со средним содержанием углерода порядка 0,2%.

- Сталь 20К. Котельная со средним содержанием углерода порядка 0,2%.

| Конструкционная углеродистая качественная сталь, марки, ГОСТы. стандарты | ||

| Россия, ГОСТ 1050-88 | США, AISI | Евросоюз, DIN |

| Сталь 08 кп | А622 | Fe P04/St 14 |

| Сталь 10 | А1010 | 1.0301 |

| Сталь 15 | А1015 | 1.0401 |

| Сталь 25 | А1025 | 1.1158 |

| Сталь 20К | А285-А | Р265GH |

Зарубежные производители аналогичной продукции производят маркировку по собственным стандартам.

Конструкционная сталь

Углеродистую качественную сталь

Легированную качественную сталь, в том числе:

Углеродистая качественная конструкционная сталь

В обозначение марки стали цифры означают среднее содержание углерода в сотых долях процента.

Углеродистая качественная конструкционная сталь подразделяется на:

машиностроительную — 08, 10,20, 25, 30, 35, 40, 45, 50, 55, 58,60;

автоматную -А12, А20, А30;

машиностроительные стали — для изготовления деталей машин, конструкций приборов;

автоматные — для неответственных деталей массового производства (мелкий крепеж и др.) изготавливаемых на станках-автоматах;

котельные — для изготовления котлов и сосудов, работающих под давлением и при температурах до 450 о С.

Заменители некоторых марок сталей:

Ст35 — Ст30, 40, 35Г;

Ст45- 40Х, Ст50, 50Г2.

Свариваемость: Ст08-Ст35 — свариваемость хорошая, Ст45 — свариваемость затруднена, котельные стали свариваиваются хорошо, автоматные — не применяются для сварки.

Легированная сталь

Марки стали: 09Г2, 09Г2С, 0ХСНД, 17Г1С, 16Г2АФ и т.д.

Марки стали 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД являются атмосферно коррозионно-стойкими (АКС), толщина металлоконструкций из АКС за 20-30 лет работы уменьшается в 2-3 раза меньше, чем толщина конструкций из обычной углеродистой и низколегированной стали.

Назначение: для изготовления корпусов вагонов железнодорожных, метро, трамвая, несущих конструкций локомотивов, сельскохозяйственных и других полевых машин и инженерных сооружений, работающих в условиях переменных динамических нагрузок и сезонных и суточных теплосмен.

Заменители некоторых марок стали: 09Г2С — 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С;

Свариваемость: сваривается без ограничений.

Легированная конструкционная сталь

В обозначении марки две первые цифры указывают среднее содержание углерода в сотых долях процента. Цифры, стоящие после букв указывают примерное содержание легирующего элемента в целых единицах. Отсутствие цифры означает, что содержание этого элемента до 1,5% (по верхнему пределу).

В зависимости от химического состава и свойствсталь делят на категории:

качественную (без букв);

особо высококачественную Ш .

Назначение: различные улучшаемые детали; втулки, шестерни, обоймы, гильзы, диски плунжеры, другие детали, к которым предъявляются требования высокой поверхностной твердости.

Заменители некоторых марок стали:

20Х — 15Х, 20ХН, 12ХН2, 18ХГТ;

30ХГСА — 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА;

40Х — 45Х, 38ХА, 40ХН, 40ХС.

Свариваемость: cварка легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны и образованию в ней хрупких структур (требуется специальная технология сварки).

Марки стали: 12МХ, 12Х1МФ, 25Х1МФ, 25Х2М1Ф, 20Х3МВФ,15Х5М, 15ХМ.

Назначение: предназначены для деталей, работающих в нагруженном состоянии при температуре до 600 0 С в течение длительного времени.

Свариваемость: ограниченно или трудносвариваемая.

Марки: ШХ15, ШХ4, ШХ15СГ, ШХ20СГ.

В обозначении марок стали буквы и цифры означают : Ш — подшипниковая; Х — легированная хромом; цифра — содержание хрома, СГ — легированная кремнием и марганцем.

Назначение: для изготовления деталей, работающих под воздействием сосредоточенного и переменного напряжений, возникающих в зоне контакта шариков и роликов с беговыми дорожками колец подшипников качения.

Заменители некоторых марок стали:

ШХ15 — ШХ9, ШХ12, ШХ15СГ;

ШХ15СГ — ХВГ, ШХ15, ХС, ХВСГ.

Свариваемость: сваривается способом КТС

Марки стали: 65, 70, 75, 85, 60Г, 65Г, 55С2,60С2, 60С2А, 70С3А, 55ХГР, 50ХФА, 60С2ХА, 60С2ХФА, 65С2ВА.

Назначение: для работы в качестве пружин, рессор, гибких мембран, сильфонов и аналогичных деталей.

Заменители некоторых марок стали:

65Г — 70, У8А, 70Г, 60С2А,9ХС,50ХФА, 60С2, 55С2;

50ХФА — 60С2А, 60ХГФА, 9ХС.

Свариваемость: рессорно-пружинная сталь не применяется для сварных конструкций.

Сталь углеродистая качественная конструкционная ГОСТ 1050-88

Область применения.

Стандарт устанавливает общие технические условия для горячекатаного и кованого сортового проката из углеродистой качественной конструкционной стали марок 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, и 60 диаметром и толщиной до 250 мм, а так же проката калиброванного и со специальной отделкой поверхности всех марок.

В части норм химического состава стандарт распространяется и на другие виды проката, слитки, поковки, штамповки из стали марок, перечисленных выше, а так же стали марок 05кп, 08кп, 08пс, 10кп, 10пс, 11кп, 15кп, 15пс, 20кп и 20пс.

Классификация.

Обозначение двумя первыми цифрами: 08, 10, 15, 20 и т. д. до 60 показывает среднее содержание углерода в сотых долях процента. Буквы кп и пс после цифр соответствуют кипящей или полуспокойной стали.

1ГП – горячая осадка (испытание);

2ГП – для горячей обработки давлением;

3ГП – для холодной механической обработки;

М1 – в нормализованном состоянии;

М2 – нагартованный или нормируемые механические свойства;

М3 – с нормированными механическими свойствами;

ТО – отожженный, высокоотпущенный;

- ТВ1 – без термической обработки;

- ТВ2 – нормируемая твёрдость;

- ТВ3 – нагартованный прокат;

Марка стали

Заменитель

Рекомендуемое применение

Свариваемость

Детали к которым предъявляются требования высокой пластичности, шайбы патрубки, прокладки и другие неответственные детали, работающие в интервале температур от — 40 до + 450 градусов по Цельсию.

Сваривается без ограничений, кроме деталей после химико- термической обработки.

Для прокладок, шайб, вилок, труб, а также деталей подвергаемых химико-термической обработке — втулок, проушин, тяг.

Сваривается без ограничений, кроме деталей после химико-термической обработки.

Детали работающие при температуре до + 450 градусов, к которым предъявляются требования высокой пластичности, после химико-термической обработки (ХТО) — детали с высокой поверхностной твердостью при невысокой прочности сердцевины.

Сваривается без ограничений, кроме деталей после химико-термической обработки.

Детали работающие при температуре от — 40 до + 450 градусов, к которым предъявляются требования высокой пластичности, а также: втулки, шайбы, ушки, винты и другие детали после ХТО, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины.

Сваривается без ограничений, кроме деталей после химико-термической обработки.

Болты, винты, крюки и другие детали, к которым предъявляются требования высокой пластичности и работающие при температуре от-40 до + 450 градусов; после ХТО — рычаги, кулачки, гайки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины.

Сваривается без ограничений, кроме деталей после химико-термической обработки.

Элементы трубных соединений, штуцера, вилки и другие детали котлотурбостроения, работающие при температуре от — 40 до + 450 градусов; после цементации и цианирования детали, к которым предъявляются требования высокой поверхностной твердости и невысокой твердости сердцевины(крепежные детали, рычаги, оси и т.п.)

Сваривается без ограничений.

Для сварных строительных конструкций в виде листов различной толщины и фасонных профилей.

Сваривается без ограничений.

После нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температурах от — 40 до+ 450 градусов под давлением; после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости и невысокой прочности сердцевины.

Сваривается без ограничений, кроме деталей после химико-термической обработки.

После нормализации или без термообработки патрубки, штуцера, вилки, болты корпуса аппаратов и другие детали из кипящих сталей, работающие при температурах от — 20 до + 450 градусов; после цементации и цианирования — оси, крепежные детали, пальцы, звездочки и другие детали, к которым предъявляются требования высокой поверхностной твердости и невысокой твердости сердцевины.

Сваривается без ограничений, кроме деталей после химико-термической обработки.

Оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики болты, фланцы, тройники, крепежные детали и другие неответственные детали; после ХТО — винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины.

Сваривается без ограничений, кроме деталей после химико-термической обработки.

Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности.

Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка.

Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, втулки, шпиндели, звездочки, тяги, обода, валы, траверсы, бандажи, диски и другие детали.

Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка.

После улучшения — коленчатые валы, шатуны, зубчатые венцы, маховики, зубчатые колеса, болты, оси и другие детали; после поверхностного упрочения с нагревом ТВЧ -длинные валы, ходовые валики, зубчатые колеса, к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации.

Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка.

Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной обработке детали, от которых требуется повышенная прочность.

Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка.

После нормализации с отпуском и закалки с отпуском — зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев.

Трудно свариваемая. Необходим подогрев и последующая термообработка.

Гусеницы, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение.

Не применяется для сварных конструкций

Цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, амортизаторов, замочные шайбы, регулировочные прокладки и другие детали, шпиндели, бандажи, диски сцепления, пружинные кольца к которым предъявляются требования высокой прочности и износостойкости.