Эвтектоид стали представляет собой смесь

Эвтектоид стали представляет собой смесь

Строго говоря, эвтектика — это точка на диаграмме состояния, в которой жидкость (расплавленный металл) находится в равновесии с двумя или несколькими твердыми фазами. Кристаллизация сплава в этой точке происходит при постоянной температуре.

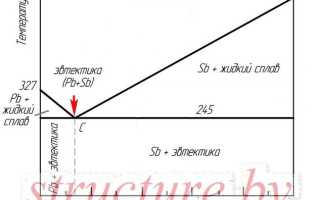

На нашей любимой в лабораторных работах диаграмме состояния свинец-сурьма эвтектика обозначена точкой «С» (рис.1,а). В этой точке формируется структурная составляющая, которую также называют эвтектикой (рис.1,б).

|  |

| а | б |

Рисунок 1. Диаграмма состояния свинец-сурьма (а) и структура эвтектики свинец-сурьма.

Поскольку в металлографии мы имеем дело со структурами, то эвтектикой будем называть структурную составляющую, которая состоит из двух и более фаз, одновременно закристаллизовавшихся из расплава, и имеющую характерное строение. Т.е. эвтектика фазой не является, и об этом следует помнить.

Эвтектическое превращение (эвтектический распад жидкости) – это фактически многофазная кристаллизация, диффузионное разделение расплава на 2 одновременно образующиеся кристаллические фазы. В сущности, эвтектика является естественным композиционным материалом, поскольку фазы, ее составляющие, как правило существенно различны по своим свойствам.

Если компоненты сплава неограниченно растворяются друг в друге, то эвтектика не формируется. Это, например, сплавы Cu-Ni, Cu-Au, Ag-Au и пр.Примером сплавов с эвтектикой являются сплавы Al-Cu, Pb-Sn, Bi-Cd, Al-Si (рис.2) и многие другие. И конечно, сплавы системы железо-углерод, т.е. стали и чугуны.

Рисунок . 2 эвтектики в легированном силумине.

Т.о., эвтектика всегда формируется при кристаллизации (из жидкого в твердое).

Эвтектоид формируется при перекристаллизации твердого раствора. Чаще всего в качестве примера эвтектоида приводят перлит. Перлит образуется при перекристаллизации (распаде) аустенита. В точке в точке S при 0,8% углерода структура состоит только из перлита (рис. 3).

|  |

| а | б |

Рисунок 3. Фрагмент диаграммы состояния (а) и эвтектоид системы железо-углерод (перлит) (б).

Главное: в эвтектику или эвтектоид превращается всегда раствор:

Эвтектоидное превращение: из твердого в твердое;

Эвтектическое превращение: из жидкого в твердое.

А еще надо сказать, что эвтектика (или эвтектоид) – это самая красивая фазовая составляющая. Богатейшим материалом для демонстрации эвтектик и эвтектоида является чугун. На рис. 4 приведена структура, содержащая 3 эвтектики и эвтектоид: фосфидная (1) и феррито-графитная (2) эвтектики, ледебурит (3), перлит (4).

Рисунок 4. Три эвтектики и эвтектоид

Различные структуры связаны между собой, и по виду отделить эвтектику и эвтектоида не всегда возможно. На рис.5 показан ледебурит (эвтектика) в доэвтектическом чугуне; структура чугуна аустенит + ледебурит. В свою очередь ледебурит – это цементит + аустенит. Зерна аустенита ниже 727 о С превратились в перлит. То же самое произошло и с аустенитом эвтектики. Поэтому наша эвтектика при комнатной температуре состоит из цементита и эвтектоида.

Рисунок 5. Структура доэвтектического чугуна.

Строение эвтектических (эвтектоидных) зерен, а, следовательно, и эвтектическая структура сплавов, может быть различной. Определяется она природой кристаллизующихся фаз и условиями кристаллизации.

По форме различают полиэдрические, пластинчатые, разветвленные (дендритные) и сферолитные эвтектические зерна. Классический пластинчатый эвтектоид – это перлит, который уже показан на рис. 3 — 5. Пластинчатая эвтектика в ферросплаве показана на рис.6.

Рисунок 6. Эвтектика в сплаве Fe-Ti, излом

Эвтектика дендритного типа показана на рис.1. На рис.7а показано эвтектическое зерно (дендритный тип) в силумине. На рис 7б – кислородная эвтектика Cu-Cu2O в литой меди (с изолированными включениями одной фазы).

|  |

Рисунок 7. Эвтектика в силумине (а) и в литой меди (б).

По морфологии, пожалуй, не скажешь, с чем именно мы имеем дело — с эвтектикой или эвтектоидом. Примеры структуры эвтектоидов приведены на рис. 8 и 9.

|  |

| а | б |

Рисунок 8 . Эвтектоиды в чугуне (а) и в сплаве медь-15% олова (б).

|  |

| а | б |

Рисунок 9 . Фрагмент диаграммы состояния Cu-Be (а) и -эвтектоид состава CuBe2 в границах зерна, бронза БрБ2 (б).

Твёрдые растворы.Фаза.Фазовая диаграмма.

Твёрдые растворы. Фаза. Фазовая диаграмма.

Фазой называется часть или совокупность гомогенных частей системы, разделённых границами раздела, обладающие одинаковым составом, структурой, свойствами и при переходе через границу раздела структуры, состав, свойства или структура могут меняться скачкообразно.

Графическим способом описания фаз, находящихся в состоянии равновесия, является диаграмма состояния.

Твёрдыми растворами называются фазы переменного состава, в которых атомы одного из компонентов образуют кристаллическую решётку, в которой располагаются атомы другого компонента.

Твёрдые растворы

По способу расположения атомов второго компонента в решётке растворителя подразделяют на :

А). Твёрдые растворы типа замещения

Б). Типа внедрения

В). Типа вычитания.

Юм — Розери сформулировал ряд правил для образования твёрдых растворов типа замещения:

1). Размерный фактор. Размеры атомов сплавляемых компонентов не должны различаться более, чем на 10-15%. Например:

Ag-Au dr=0.2% ГЦК; Ni-Cu r=2.7% ГЦК; V-Ti r = 2% ОЦК

Решётки атомов растворителя и растворимого вещества должны быть изоморфны, т.е. структурно подобны.

А). Атомы должны принадлежать к одному или соседним столбцам в таблице Менделеева, т.е. иметь валентность почти одинаковую.

Б). Атомы растворимого вещества должны быть гораздо меньше атомов растворителя (>15%).

Внедряющиеся атомы: N, H, C, .

В). Определяется электронным фактором и в данном курсе не обсуждается.

Для характеристики состояния сплава необходимо знать число фаз и их концентрацию.

Для твёрдого раствора типа внедрения характерна только ограниченная растворимость. Это обусловлено тем, что размеры атомов сплавляемых компонентов различны, вследствие этого атомы сплавляемых компонентов располагаются в ограниченных объёмах кристаллах, называемых пустотами.

Различаются тетра и октапустоты.

Для примера рассмотрим ячейки ГЦК.

ГЦК октапустоты — одна пустота находится в центре куба. Её вершинами являются атомы, расположенные в гранях куба и, кроме того, если построить соседние ячейки, то можно заметить, что центры других октопустот будут находиться в середине рёбер куба. Рёбер в кубе 12 и каждое ребро принадлежит 4 ячейкам. Таким образом, у нас есть одна пустота, принадлежащая только одной ячейке и 12 пустот, принадлежащих данной ячейке на одну четверть. Следовательно на одну ячейку приходится 1+12/4 = 4 октапустоты. Тетрапустота образована тремя атомами, находящимися в центрах соседних граней и вершиной куба.. Так как вершин в кубе 8 и из каждой вершины мы можем построить только одну тетрапустоту, то тетрапустот у нас — 8. Размер октапустоты — 0,41R, где R это радиус атома растворителя, а размер тетрапустоты — 0,22R. (рис. 1)

рис. 1. Расположение тетра и октапустот в ГЦК решётке.

Поскольку число пустот ограничено и размеры их малы по сравнению с размерами атомов, то очевидно, что растворимость может быть только ограниченной.

Отличие твёрдых растворов от химических соединений:

1). Химическое соединение образуется при простом кратном соотношении компонент. AnBm, где n и m простые целые числа. Тплавл химического соединения постоянна. При образовании химического соединения наблюдаются значительные тепловые дефекты.

2).Свойства химического соединения резко отличаются от свойств образовавших их компонентов.

Фазы. Фазовая диаграмма.

Во многих случаях давление (за исключением очень высокого), практически не влияет на фазовое равновесие в сплавах в жидком и твёрдом состояниях, поэтому диаграмма состояния строится в осях T0, C,%.

Фазовые диаграммы бывают двух типов растворимости: неограниченная и ограниченная.

Неограниченная растворимость характерна для твёрдого раствора типа замещения. Чтобы охарактеризовать образовавшиеся фазы, нужно определить их количественное содержание и их число.

Существует правило рычага для описания количества твёрдых фаз в образце.

Для описания числа степеней свободы используется правило фаз Гиббса.

Правило фаз Гиббса. Число степеней свободы. С=К-Ф+1;

С — число степеней свободы,

К — число компонент,

Для примера можно рассмотреть H20 при 0 0С. У нас одна компонента: H20. При температуре 0 0С у нас существует две фазы: твёрдая (лёд) и жидкая (вода). С=1+1-Ф. Так как у нас фаз две, то число степеней свободы равно 0 и, следовательно, температура, при которой у нас существует две фазы остаётся постоянной 0 0С.

В качестве примера можно взять диаграмму состояний железо — углерод (рис.17).

Рассмотрим характеристики компонентов, из которых образуются сталь и чугун.

Вначале дадим характеристику компонентов железа и углерода.

Железо — полиморфно (может находиться в различных кристаллографических модификациях).

Порядковый номер железа в таблице Менделеева — 26, атомная масса — A= 55,85 а.е.м. (атомные единицы массы). Радиус атома — R = 1,27А. Температура плавления — Тпл = 15390С. Плотность — 7,68 г/см3

кривая охлаждения железа (рис. 2).

768 0 С — точка Кюри (магнитное превращение, в котором α -Fe из ферромагнитного состояния переходит в парамагнитное.)

910 0 С — температура, при которой α -Fe переходит в γ Fe с решёткой ГЦК и периодом элементарной ячейки а=3,645 А

1392 0 С — температура, при которой γ Fe переходит в δ Fe с решёткой ОЦК и периодом элементарной ячейки а=2,86068А

1539 0 С — Тплавл.

Углерод полиморфен. Он образует 2 фазы: графит и метастабильную фазу — алмаз. Кроме того на диаграмме присутствует Fe3C — цементит. Это устойчивое соединение, промежуточная фаза.

Углерод, порядковый номер — 12, Неметалл, принадлежит 4 группе 2-го периода в таблице Менделеева, порядковый номер — 6, Тплавл — 35000С, r — 0,77А, плотность — 2,62 г/см3

Диаграмма сплавов железа с углеродом (рис. 3).

Фазовая диаграмма железо — углерод.

Ж — жидкий сплав, А — аустенит, П — перлит, ЦI — первичный цементит, ЦII — вторичный цементит, Л — ледебурит.

Рассмотрим некоторые основные линии и точки, обозначенные на диаграмме.

А — точка плавления;

Ликвидусом называется кривая, на которой начинается кристаллизация, а солидусом — кривая, на которой кристаллизация заканчивается. Соответственно:

ABCD- кривая ликвидуса, HGECF — кривая солидуса

PSK и ECF — соответствуют нонвариантному превращению (Это такие прямые, при которых постоянные температура и состав).

Рассмотрим точку C: По правилу фаз Гиббса число степеней свободы равно 0, так как из жидкого раствора одновременно кристаллизуются аустенит и цементит и, следовательно, превращение происходит при постоянных составе и температуре. Эта температура называется температурой эвтектики. Эвтектика — механическая смесь фаз, обусловленная кристаллизацией двух фаз из жидкой фазы. На диаграмме состояния Fe-C эвтектика соответствует точке C.

B точке S одновременно происходит кристаллизация двух фаз (феррита и цементита) из твёрдой фазы аустенита. Эта точка называется эвтектоид.

На диаграмме состояний можно выделить два твёрдых раствора — это феррит, он представляет собой твёрдый раствор углерода в решётке α-Fe (углерод размещается вдоль рёбер), а твёрдый раствор в решётке γ-Fe — аустенит.

Механическая смесь Феррит + цементит называется перлитом. (эвтектоид)

Аустенит + цементит — ледебурит. (эвтектика) (имеет характерную леопардовую окраску).

Посмотрим на точку Е: это точка предельной растворимости углерода в аустените, при температуре эвтектического превращения. Кривая EF — кривая предельной растворимости углерода в аустените.

Точка P соответствует точке предельной растворимости углерода в феррите.

Сталь — сплав железа с углеродом с содержанием углерода до 2,14%.

По содержанию углерода стали различают:

— доэвтектоидные, (от 0,02% до 0,81% содержания углерода)

— эвтектоидные, от (0,81% содержания углерода)

— заэвтектоидные. (от 0,81% до 2,14% содержания углерода)

Структура сталей представлена:

— феррит и перлит,

Феррит представляет собой зёрна белого цвета, а перлит — чёрного.

— Различают пластинчатый и зернистый феррит.

Точка Q — 0,02% — техническое железо.

0,81%С — перлит (эфтектоидная сталь)

При содержании углерода от 2,14% до 6,67% образуются чугуны. По содержанию углерода они подразделяются на:

Они представлены смесью перлит + цементит + ледебурит, и от 2,14% до 4,3% содержания углерода

Они представлены ледебуриом, и содержат 4,3% углерода

Они представлены смесью цементит + ледебурит и содержат от 4,3% до 6,67% углерода.

Свойства чугунов зависят от вида и формы включения углерода в железо.

Микроструктура стали

Термин «микроструктура» относится к распределению зерен в стали. Описание микроструктуры включает такие понятия как размер и форма зерна, а также идентификацию микроскопических составляющих, которые присутствуют в стали.

Что такое микроструктура стали?

Обычно под микроструктурой понимают микроструктуру при комнатной температуре. При повышенных температурах различные фазы и их смеси также составляют микроструктуру стали — высокотемпературную. Эту микроструктуру нельзя увидеть в световой микроскоп, а можно только смоделировать, например, на компьютере.

Микроструктуру определяют главным образом с помощью оптического микроскопа путем осмотра полированной и травленой поверхности стали. Каждый микроскопический компонент стали имеет под микроскопом характерный вид, что позволяет оценивать и анализировать микроструктуру. К этим микроскопическим компонентам относятся:

— фазы – феррит, аустенит, цементит и неотпущенный мартенсит;

— смеси фаз – перлит, бейнит и отпущенный мартенсит.

Механические свойства стали в значительной степени определяются именно ее микроструктурой.

Микроструктура стали: феррит, перлит, цементит

Микроструктура при комнатной температуре незакаленных сталей — которые медленно охлаждались от температуры аустенитизации – однозначно зависит от содержания в них углерода.

Эвтектоидные стали (0,77 % углерода) являются обычно полностью перлитными.

Микроструктура доэвтектоидных сталей — углерода менее 0,77 % — обычно представляют собой массивы перлитных зерен с ферритом по границам зерен.

Заэвтектоидные стали — содержание углерода более 0,77 % — содержат перлитные зерна с цементитом по границам зерен.

В доэвтектоидных сталях с содержанием углерода менее 0,2 % доминирующим компонентом микроструктуры становятся зерна феррита с перлитом, который различным образом распределяется между ферритом.

Стальной прокат часто проявляет полосчатую микроструктру, которая представляет собой перемежающиеся полосы ферритных и перлитных зерен, вытянутых по направлению механической деформации при прокатке, ковке или других видах обработки металлов давлением.

Сфероидизация цементита

Цементит в незакаленных сталях обычно находится в тонких пластинах, которые являются составляющей частью перлита. Однако есть возможность изменить этот перлитный цементит в малые, изолированные сферы, которые находятся в матрице из ферритных зерен. Для этого производят специальную термическую обработку – сфероидизацию. Такую структуру называют сфероидизированной сталью. Сфероидизированное состояние стали обычно является состоянием поставки высокоуглеродистых сталей. В таком состоянии сталь легче обрабатывать резанием, чем тогда, когда цементит находится в перлите.

Когда аустенит охлаждают быстро, появляются две дополнительных компонента микроструктуры – бейнит и мартенсит.

Мартенсит – метастабильная фаза

Мартенсит является неравновесной – метастабильной – фазой. Поэтому он отсутствует на фазовой диаграмме железо-углерод. Можно сказать, что мартенсит хотел бы иметь объемно-центрированную кубическую структуру, как феррит, но углерод в аустените искажает его кристаллическую структуру до кубической тетрагональной. При этом, чем больше углерода в аустените, тем больше это искажение и тем прочнее – тверже – мартенсит.

Мартенсит имеет две разновидности под световым микроскопом: реечный и пластинчатый. Рейки образуются при содержании углерода от 0 до 0,6 %, а пластины – от 1 % и более. При содержании в стали углерода от 0,6 до 1 % преобладает смешанная реечно-пластинчатая мартенситная структура.

Отпуск мартенсита

Мартенсит, который образуется в закалочном баке, называют неотпущенным или свежим мартенситом. Если содержание углерода в стали больше примерно 0,3 %, то мартенсит будет слишком хрупким и его применение сильно ограничено. Поэтому большинство «мартенситов» подвергают отпуску путем нагрева до относительно низких температур.

Отпуск мартенсита приводит к образованию в нем очень малых карбидов, которые снижают прочность, но повышают пластичность. После отпуска мартенсит становится темным под оптическим микроскопом.

Температуры начала и конца мартенситного превращения

Для того, чтобы образовался мартенсит, аустенит должен быть охлажден – закален – до температуры ниже температуры Мн – температуры начала мартенситного превращения. С понижением температуре закалки ниже точки Мн количество образующегося мартенсита возрастает, пока при температуре Мк весь аустенит – 100 % — не превратится в мартенсит.

При температуре закалки между точками Мн и Мк cтруктура стали представляет собой смесь мартенсита и остаточного аустенита.

Обе температуры мартенситного превращения – начала Мн и конца Мк – снижаются с увеличением содержания углерода в стали. Поэтому образцы из высокоуглеродистых сталей, закаленные при комнатной температуре, могут содержать значительное количество остаточного аустенита. Остаточный аустенит в обыкновенных углеродистых сталях, закаленных при комнатной температуре, появляется уже при содержании в них углерода примерно 0,4 %.

Бейнит

При скоростях закалки немного меньше, чем это требуется для образования мартенсита, образуется структура, которая называется бейнит. Бейнит похож на перлит в том, что он состоит из феррита и карбидов. Карбидная составляющая бейнита имеет вид упорядоченных нитей или цепочек частиц в отличии от перлита, где карбиды присутствую в виде упорядоченных пластин.

Бейнит встречается в двух формах – верхний бейнит и нижний бейнит – в зависимости от температуры, при которой он образовался. В нижнем бейните карбиды более мелкие и дисперсные. Прочность бейнита приближается к прочности мартенсита, а вязкость часто выше, чем у отпущенного мартенсита при той же самой твердости.

Скорость образования мартенсита

Уникальным свойством мартенсита является его скорость его образования. Она намного выше, чем скорость образования любого другого продукта распада аустенита – феррита, цементита, перлита или бейнита. Мартенсит растет со скоростью примерно в половину скорости звука в стали. Поэтому, когда температура аустенита опускается ниже точки Мн, мартенсит образуется мгновенно, в считанные миллисекунды.

Когда сталь охлаждают из аустенитной области, то фазовая диаграмма рассказывает нам какие продукты распада аустенита будут образовываться первыми. Это – феррит в доэвтектоидных сталях, перлит в эвтектоидных сталях и цементит в заэвтектоидных сталях. Эти фазы образуются сначала по границам аустенитных зерен. Для образования 100%-ного мартенсита сталь нужно охлаждать так быстро, чтобы эти продукты распада аустенита не успели «выпасть» по границам зерен. Возможно, что одна из этих фаз успеет образоваться на границах аустенитных зерен до того, как аустенит достигнет температуры ниже точки Мн. В этом случае эта фаза так и останется там, на границах зерен, полностью окруженная мартенситом, который образуется очень быстро.

Изотермическое превращение аустенита

Если стали охлаждают при постоянной температуре в соляных ваннах так быстро, что аустенит не успевает распадаться, то аустенит будет превращаться изотермически , при постоянной температуре. Такое изотермическое превращение сталей очень хорошо изучено. Для всех сталей установлены четкие зависимости типов продуктов распада аустенита от температуры изотермического превращения и содержания углерода в стали.

Микроструктура стали

Термин «микроструктура» относится к распределению зерен в стали. Описание микроструктуры включает такие понятия как размер и форма зерна, а также идентификацию микроскопических составляющих, которые присутствуют в стали.

Что такое микроструктура стали?

Обычно под микроструктурой понимают микроструктуру при комнатной температуре. При повышенных температурах различные фазы и их смеси также составляют микроструктуру стали — высокотемпературную. Эту микроструктуру нельзя увидеть в световой микроскоп, а можно только смоделировать, например, на компьютере.

Микроструктуру определяют главным образом с помощью оптического микроскопа путем осмотра полированной и травленой поверхности стали. Каждый микроскопический компонент стали имеет под микроскопом характерный вид, что позволяет оценивать и анализировать микроструктуру. К этим микроскопическим компонентам относятся:

— фазы – феррит, аустенит, цементит и неотпущенный мартенсит;

— смеси фаз – перлит, бейнит и отпущенный мартенсит.

Механические свойства стали в значительной степени определяются именно ее микроструктурой.

Микроструктура стали: феррит, перлит, цементит

Микроструктура при комнатной температуре незакаленных сталей — которые медленно охлаждались от температуры аустенитизации – однозначно зависит от содержания в них углерода.

Эвтектоидные стали (0,77 % углерода) являются обычно полностью перлитными.

Микроструктура доэвтектоидных сталей — углерода менее 0,77 % — обычно представляют собой массивы перлитных зерен с ферритом по границам зерен.

Заэвтектоидные стали — содержание углерода более 0,77 % — содержат перлитные зерна с цементитом по границам зерен.

В доэвтектоидных сталях с содержанием углерода менее 0,2 % доминирующим компонентом микроструктуры становятся зерна феррита с перлитом, который различным образом распределяется между ферритом.

Стальной прокат часто проявляет полосчатую микроструктру, которая представляет собой перемежающиеся полосы ферритных и перлитных зерен, вытянутых по направлению механической деформации при прокатке, ковке или других видах обработки металлов давлением.

Сфероидизация цементита

Цементит в незакаленных сталях обычно находится в тонких пластинах, которые являются составляющей частью перлита. Однако есть возможность изменить этот перлитный цементит в малые, изолированные сферы, которые находятся в матрице из ферритных зерен. Для этого производят специальную термическую обработку – сфероидизацию. Такую структуру называют сфероидизированной сталью. Сфероидизированное состояние стали обычно является состоянием поставки высокоуглеродистых сталей. В таком состоянии сталь легче обрабатывать резанием, чем тогда, когда цементит находится в перлите.

Когда аустенит охлаждают быстро, появляются две дополнительных компонента микроструктуры – бейнит и мартенсит.

Мартенсит – метастабильная фаза

Мартенсит является неравновесной – метастабильной – фазой. Поэтому он отсутствует на фазовой диаграмме железо-углерод. Можно сказать, что мартенсит хотел бы иметь объемно-центрированную кубическую структуру, как феррит, но углерод в аустените искажает его кристаллическую структуру до кубической тетрагональной. При этом, чем больше углерода в аустените, тем больше это искажение и тем прочнее – тверже – мартенсит.

Мартенсит имеет две разновидности под световым микроскопом: реечный и пластинчатый. Рейки образуются при содержании углерода от 0 до 0,6 %, а пластины – от 1 % и более. При содержании в стали углерода от 0,6 до 1 % преобладает смешанная реечно-пластинчатая мартенситная структура.

Отпуск мартенсита

Мартенсит, который образуется в закалочном баке, называют неотпущенным или свежим мартенситом. Если содержание углерода в стали больше примерно 0,3 %, то мартенсит будет слишком хрупким и его применение сильно ограничено. Поэтому большинство «мартенситов» подвергают отпуску путем нагрева до относительно низких температур.

Отпуск мартенсита приводит к образованию в нем очень малых карбидов, которые снижают прочность, но повышают пластичность. После отпуска мартенсит становится темным под оптическим микроскопом.

Температуры начала и конца мартенситного превращения

Для того, чтобы образовался мартенсит, аустенит должен быть охлажден – закален – до температуры ниже температуры Мн – температуры начала мартенситного превращения. С понижением температуре закалки ниже точки Мн количество образующегося мартенсита возрастает, пока при температуре Мк весь аустенит – 100 % — не превратится в мартенсит.

При температуре закалки между точками Мн и Мк cтруктура стали представляет собой смесь мартенсита и остаточного аустенита.

Обе температуры мартенситного превращения – начала Мн и конца Мк – снижаются с увеличением содержания углерода в стали. Поэтому образцы из высокоуглеродистых сталей, закаленные при комнатной температуре, могут содержать значительное количество остаточного аустенита. Остаточный аустенит в обыкновенных углеродистых сталях, закаленных при комнатной температуре, появляется уже при содержании в них углерода примерно 0,4 %.

Бейнит

При скоростях закалки немного меньше, чем это требуется для образования мартенсита, образуется структура, которая называется бейнит. Бейнит похож на перлит в том, что он состоит из феррита и карбидов. Карбидная составляющая бейнита имеет вид упорядоченных нитей или цепочек частиц в отличии от перлита, где карбиды присутствую в виде упорядоченных пластин.

Бейнит встречается в двух формах – верхний бейнит и нижний бейнит – в зависимости от температуры, при которой он образовался. В нижнем бейните карбиды более мелкие и дисперсные. Прочность бейнита приближается к прочности мартенсита, а вязкость часто выше, чем у отпущенного мартенсита при той же самой твердости.

Скорость образования мартенсита

Уникальным свойством мартенсита является его скорость его образования. Она намного выше, чем скорость образования любого другого продукта распада аустенита – феррита, цементита, перлита или бейнита. Мартенсит растет со скоростью примерно в половину скорости звука в стали. Поэтому, когда температура аустенита опускается ниже точки Мн, мартенсит образуется мгновенно, в считанные миллисекунды.

Когда сталь охлаждают из аустенитной области, то фазовая диаграмма рассказывает нам какие продукты распада аустенита будут образовываться первыми. Это – феррит в доэвтектоидных сталях, перлит в эвтектоидных сталях и цементит в заэвтектоидных сталях. Эти фазы образуются сначала по границам аустенитных зерен. Для образования 100%-ного мартенсита сталь нужно охлаждать так быстро, чтобы эти продукты распада аустенита не успели «выпасть» по границам зерен. Возможно, что одна из этих фаз успеет образоваться на границах аустенитных зерен до того, как аустенит достигнет температуры ниже точки Мн. В этом случае эта фаза так и останется там, на границах зерен, полностью окруженная мартенситом, который образуется очень быстро.

Изотермическое превращение аустенита

Если стали охлаждают при постоянной температуре в соляных ваннах так быстро, что аустенит не успевает распадаться, то аустенит будет превращаться изотермически , при постоянной температуре. Такое изотермическое превращение сталей очень хорошо изучено. Для всех сталей установлены четкие зависимости типов продуктов распада аустенита от температуры изотермического превращения и содержания углерода в стали.

Доэвтектоидная сталь: структура, свойства, производство и применение

Использование углеродистых сталей широко распространено в строительстве и промышленности. Группа так называемого технического железа имеет множество преимуществ, обуславливающих повышенные эксплуатационные качества конечных изделий и конструкций. Наряду с оптимальными характеристиками прочности и стойкости к нагрузкам, такие сплавы отличаются и гибкими динамическими свойствами. В частности, доэвтектоидная сталь, которая также имеет в составе немалый процент углеродистых смесей, ценится за высокую пластичность. Но и это не все преимущества данной разновидности высокопрочного железа.

Общие сведения о сплаве

Отличительным свойством стали является наличие в структуре специальных легированных примесей и углерода. Собственно, по содержанию углерода и определяют доэвтектоидный сплав. Здесь важно различать и классическую эвтектоидную, а также ледебуритную стали, которые имеют много общего с описываемой разновидностью технического железа. Если рассматривать структурный класс стали, то доэвтектоидный сплав будет относиться к эвтектоидам, но содержащим в составе легированные ферриты и перлиты. Принципиальным отличием от заэвтектоиднов является уровень углерода, находящийся ниже 0,8%. Превышение этого показателя позволяет относить сталь к полноценным эвтектоидам. В некотором роде противоположностью доэвтектоида является заэвтектоидная сталь, в которой помимо перлита также содержатся вторичные примеси карбидов. Таким образом, существует два основных фактора, позволяющих выделять доэвтектоидные сплавы из общей группы эвтектоидов. Во-первых, это относительно небольшое содержание углерода, а во-вторых, это особый набор примесей, основу которых составляет феррит.

Аустенит в сталях

Наличие аустенита в стальных сплавах придает им определенные свойства. Детали и узлы, произведенные из подобных сталей, предназначаются для работы в средах, содержащие агрессивные компоненты, например, на предприятиях, перерабатывающих разные кислоты.

Стали этого класса отличаются высоким уровнем легирования, во время кристаллизации формируется гранецентрированная решетка. Такая структура не подвержена изменению даже под воздействием глубокого холода.

Стали этого типа можно разделить на два типа отличающиеся друг от друга составом. В первых, содержатся такие вещества как железо, никель, хром. При этом общее количество добавок не может превышать 55%. Ко второй группе относят никелевые и железоникелевые композиции. В никелевых композициях, его содержание превышает 55%. В железоникелевых составах соотношение никеля и железа составляет 1:5, а количество никеля начинается от 65%.

Такое количество никеля обеспечивает повышенную пластичность, а хром, в свою очередь обеспечивает высокую коррозионную стойкость и жаропрочность. Применение других легирующих материалов позволяет выплавлять сплавы с уникальными эксплуатационными свойствами. Металлурги, составляя рецептуру сплавов, руководствуются будущим назначением сталей.

Для получения легированный сталей применяют ферритизаторы, которые придают постоянство аустенитам, к таким веществам относят ниобий, кремний и некоторые другие. Кроме них применяют углерод, марганец – их называют аустенизаторами.

Технология изготовления

Общий технологический процесс изготовления доэвтектоидной стали схож с производством других сплавов. То есть используются примерно те же технические приемы, но в других конфигурациях. Особого внимания доэвтектоидная сталь требует в части получения ее специфической структуры. Для этого задействуется технология обеспечения распада аустенита на фоне охлаждения. В свою очередь, аустенит является комбинированной смесью, включающей тот же феррит и перлит. Посредством регуляции интенсивности нагрева и охлаждения технологи могут управлять дисперсностью данной добавки, что в конечном итоге сказывается на формировании тех или иных эксплуатационных качеств материала.

Однако показатель углерода, обеспечиваемого перлитом, остается на одном уровне. Хотя последующий отжиг может вносить коррективы в формирование микроструктуры, содержание углерода будет находиться в пределах 0,8%. Обязательным этапом в процессе становления структуры стали является и нормализация. Данная процедура требуется для фракционной оптимизации зерен того же аустенита. Иными словами, частицы феррита и перлита сокращаются до оптимальных размеров, что в дальнейшем улучшает технико-физические показатели стали. Это сложный процесс, в котором многое зависит от качества регуляции нагрева. Если превысить температурный режим, то вполне может быть обеспечен обратный эффект – увеличение зерен аустенита.

Цементит: формы существования

Так называют соединение углерода и железа. Это компонент чугуна и некоторых сталей. В него входит 6,67% углерода.

В его кристалл входит несколько октаэдров, они расположены друг по отношению к другу с некоторым углом. Внутри каждого из них расположен атом углерода. В результате такого построения получается следующая картина – один атом вступает в связь с несколькими атомами железа, а железо в свою очередь связано с тремя атомами этого элемента.

Кристаллическая решетка цементита

У этого вещества имеются все свойства, которые присущи металлам – электропроводность, своеобразным блеском, высокая теплопроводность. То есть, смесь железа и углерода, ведет себя как металл. Этот материал обладает определенной хрупкостью. Большая часть его свойств определена сложным строением кристаллической решетки.

Этот материал плавится при 1600 градусах Цельсия. Но на этот счет существует несколько мнений, одни исследователи считают, что его температура плавления лежит в диапазоне от 1200 до 1450, другие определяют, что верхний уровень равен 1300 °С.

Первичный цементит

Металлурги разделяют три типа этого вещества – первичный, вторичный, третичный.

Первичный, получается из жидкости при закалке сплавов, которые содержат в себе 5,5% углерода. Первичный имеет форму в виде крупных пластин.

Вторичный

Этот элемент получается из аустенита при охлаждении последнего. На диаграмме этот процесс этот процесс можно видеть по диаграмме Fe – C. Цементит представлен в виде сетки, размещенной по границам зерен.

Третичный

Этот тип, является производным от феррита. Он имеет форму иголок.

В металлургии существуют и другие формы цементита, например, цементит Стеда и пр.

Другие структурные составляющие в системе железо углерод

Перлит

Перлит – это механическая смесь, которая состоит из феррита и цементита. Ледебурит представляет собой переменный раствор.

При температуре от 1130 и до 723 °С в его состав входят аустенит и цементит. При более низких температурах он состоит из аустенит заменяет феррит.

Отжиг стали

Практикуется использование нескольких методов отжига. Принципиально различаются техники полного и неполного отжига. В первом случае происходит интенсивный нагрев аустенита до критической температуры, после чего осуществляется нормализация посредством охлаждения. Тут же происходит распад аустенита. Как правило, полный отжиг сталей производится в режиме 700-800 °С. Термическая обработка на таком уровне как раз активизирует процессы распада элементов феррита. Скорость охлаждения тоже поддается регулировке, например, обслуживающий печь персонал может управлять дверцей камеры, закрывая или открывая ее. Новейшие модели изотермических печей в автоматическом режиме могут осуществлять замедленное охлаждение в соответствии с заданной программой.

Что касается неполного отжига, то он производится при нагреве с температурой выше 800 °С. Однако имеют место серьезные ограничения по времени удержания критического температурного воздействия. По этой причине происходит неполный отжиг, в результате которого феррит не исчезает. Следовательно, не устраняется и множество недостатков структуры будущего материала. Зачем же нужен такой отжиг сталей, если он не улучшает физические качества? На самом деле именно неполная термическая обработка позволяет сохранить мягкую структуру. Конечный материал, возможно, потребуется не в каждой сфере применения, характерной для углеродистых сталей как таковых, но зато позволит с легкостью произвести механическую обработку. Мягкий доэвтектоидный сплав без особых затруднений поддается резке и дешевле обходится в процессе изготовления.

Нормализация сплава

После обжига наступает черед процедур повышенной термической обработки. Выделяют операции нормализации и нагрева. В обоих случаях речь идет о термическом воздействии на заготовку, при которой температура может превышать 1000 °С. Но сама по себе нормализация доэвтектоидных сталей происходит уже после завершения термической обработки. На этом этапе начинается охлаждение в условиях спокойного воздуха, при котором происходит выдержка до полного формирования мелкозернистого аустенита. То есть нагрев является своего рода подготовительной операцией перед приведением сплава в нормализованное состояние. Если говорить о конкретных структурных изменениях, то чаще всего они выражаются в уменьшении размеров феррита и перлита, а также в повышении их твердости. Прочностные качества частиц повышаются в показателях по сравнению с аналогичными характеристиками, достигаемыми процедурами отжигов.

После нормализации может последовать еще одна процедура нагрева с долгой выдержкой. Затем заготовка охлаждается, причем этот этап может выполняться разными способами. Конечная доэвтектоидная сталь получается или на воздухе или в печи с медленным охлаждением. Как показывает практика, наиболее качественный сплав формируется с помощью проведения полной технологии нормализации.

Влияние температуры на структуру сплава

Вмешательство температуры в процесс формирования структуры стали начинается с момента превращения ферритно-цементитной массы в аустенит. Иными словами, перлит переходит в состояние функциональной смеси, которая отчасти и становится базой для образования высокопрочной стали. На следующем этапе термического воздействия закаленная сталь избавляется от избыточного феррита. Как уже отмечалось, не всегда от него избавляются полностью, как в случае неполного отжига. Но классический доэвтектоидный сплав все же предполагает устранение данного компонента аустенита. На следующей стадии происходит уже оптимизация имеющегося состава с расчетом на формирование оптимизированной структуры. То есть происходит уменьшение частиц сплава с обретением повышенных прочностных свойств.

Изотермическое превращение с переохлажденной смесью аустенитов может выполняться в разных режимах и уровень температуры – лишь один из параметров, которым управляет технолог. Также варьируются пиковые интервалы термического воздействия, скорость охлаждения и т. д. В зависимости от выбранного режима нормализации получается закаленная сталь с теми или иными технико-физическими характеристиками. Именно на данном этапе также есть возможность задать и особые эксплуатационные свойства. Ярким примером является сплав с мягкой структурой, получаемый с целью эффективной дальнейшей обработки. Но чаще всего производители все же ориентируются на нужды конечного потребителя и его требования к основным технико-эксплуатационным качествам металла.

Компоненты, фазы и структурные составляющие сплавов железа с углеродом

– пластичный металл серебристо-белого цвета. Твёрдость и прочность железа невысока ( НВ80