Из какой стали изготавливают болты?

Классы прочности болтов по ГОСТу: особенности и маркировка

Содержание

Подъемный кран упал и раздавил мужчину. Рухнул мост с автомобилями. Внезапно перевернулся КамАЗ… Неутешительные новости о трагедиях появляются регулярно. Причины разные: халатность, невнимательность, безответственность. А еще одна из причин – проблемы с болтовыми соединениями. Казалось бы, такая мелочь! А ведь на болтах в буквальном смысле держится все: они несут вибрационные, весовые и динамические нагрузки. В этой статье мы поговорим о том, какие типы болтов бывают, как узнать класс прочности болта и как читается маркировка.

Типы болтов

У этих метизов есть несколько классификаций по разным параметрам. Например, в зависимости от формы головки они бывают универсальные (с шестигранной головкой), анкерные, рым-болты и др. По форме стержня крепеж тоже различается: резьба наносится на весь стержень или занимает только часть. Сама резьба в соответствии с ГОСТ 27017-86 может быть метрической, шурупной, самонарезающей или конической.

В зависимости от назначения болты делятся на несколько видов: лемешные для сельскохозяйственной техники; мебельные, с гладкой ровной головкой, которая не выступает на поверхности мебели; дорожные для монтажа ограждений и фиксации металлических, деревянных или пластиковых конструкций; машиностроительные для соединения запчастей транспортных средств, обладают особой прочностью и стойкостью к изменениям от воздействия агрессивной внешней среды; фундаментные служат для крепления оборудования к фундаменту, имеют специальную форму головки; путевые соединяют части рельс.

Обратите внимание! Не существует универсальных болтов, которые подойдут для любой задачи. Для каждой нужно выбирать крепеж в соответствии с его классом прочности. Именно класс прочности болта влияет на безопасность конструкций, разрушение которых может привести к гибели людей.

Класс прочности – это наиболее важная характеристика для крепежа. Определяет устойчивость болтов к механическим воздействиям и показывает предел прочности на разрыв. Остановимся на ней подробнее.

Классы прочности

В ГОСТ 1759.4-87 (ИСО 898/1-78) можно найти обозначение класса прочности болтов. Характеристика зависит от множества факторов, например, от стали, из которой выполнен болт, и от того, была ли термообработка материала. Приведем список классов прочности и их основные параметры.

Классы от 3.6 до 6.8

Материал: углеродистая сталь

Возможные добавки: нет

Термическая обработка: нет

Класс 8.8

Материал: углеродистая сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 425 °С

Класс 9.8

Материал: углеродистая сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 425 °С

Класс 10.9

Материал: углеродистая или легированная сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 340 или 425 °С

Класс 12.9

Материал: легированная сталь

Возможные добавки: нет

Термическая обработка: закалка и отпуск при температуре 380 °С

Чем легированная сталь отличается от углеродистой? Тем, что в ней содержится молибден, титан, вольфрам или другие добавки. Они улучшают эксплуатационные характеристики, увеличивают твердость, плотность и термостойкость материала.

Часто болты покрывают другим материалом для улучшения их свойств:

- цинком – для болтов, которые используются в промышленности, толщина покрытия доходит до 25 мкм;

- никелем – декоративное покрытие болтов для мебели, не влияет на прочность;

- фосфатами или оксидами – так можно создать защитный слой, который сделает крепеж более долговечным;

- цинк-ламельным покрытием – увеличивает срок службы болта вдвое.

Что такое термическая обработка стали и зачем она нужна? Это технологический процесс изменения структуры материала, в результате которого повышается предел выносливости стали, увеличивается прочность и износостойкость самого крепежа.

Обратите внимание! Классы прочности могут маркироваться как с точкой, например 3.6, так и без нее, например 36.

Механические свойства

Чтобы правильно подобрать крепеж, нужно не только ориентироваться на класс прочности, но и знать, какие характеристики за ним скрываются. От этого зависит назначение метиза. Например, болты низкой прочности класса до 6.6 подойдут для монтажа козырька надо крыльцом. Класс прочности высокопрочных болтов – от 6.6 до 12.9. Их используют при строительстве кранов, мостов, зданий, транспорта, железнодорожных путей. Это же значение определяет, может ли на крепеж прилагаться несущая силовая нагрузка.

В таблице ниже мы приведем класс прочности болтов. Расшифровка терминов до таблицы поможет вам сориентироваться в свойствах крепежа по ГОСТ 1759.4-87 (ИСО 898/1-78).

- Временное сопротивление – это предел прочности болта, максимальная сила, которая может быть к нему приложена. При достижении критического параметра крепеж разрушится. Это действует для любого вида механической силы: сжатия, изгиба, скручивания, растяжения.

- Твердость по Виккерсу – это отношение нагрузки вдавливания четырехгранной алмазной пирамиды противоположным углом к площади поверхности того предмета, на который воздействует сила. Простыми словами, это значение определяет, насколько устойчив болт к деформации от удара/соприкосновения с другим предметом.

- Предел текучести – это максимальная рабочая нагрузка на болт. Если будет достигнута, начнется необратимая деформация без увеличения нагрузки (можно сказать, саморазрушение). При расчетах нагрузки следует выбирать болты, которые превышают необходимые требования вдвое.

Механические свойства болтов в зависимости от класса прочности

| Класс прочности | Временное сопротивление, МПа | Твердость по Виккерсу, HV | Предел текучести, МПа |

| 3.6 | 300 – 330 | 95 – 250 | 180 – 190 |

| 4.6 | 400 – 400 | 120 – 250 | 240 |

| 4.8 | 400 – 420 | 130 – 250 | 320 – 340 |

| 5.6 | 500 | 155 – 250 | 300 |

| 5.8 | 500 – 520 | 160 – 250 | 400 – 420 |

| 6.6 | 600 | 190 – 250 | 360 – 480 |

| 6.8 | 600 | 190 – 250 | 640 |

| 8.8 | 800 – 830 | 250 – 335 | 640 – 660 |

| 9.8 | 900 | 290 – 360 | 720 |

| 10.9 | 1000 – 1040 | 320 – 380 | 900 – 940 |

| 12.9 | 1200 – 1220 | 385 – 435 | 1080 – 1100 |

Зная класс прочности, можно рассчитать среднее временное сопротивление самостоятельно. Для этого умножьте первую цифру класса прочности на 100. Например, для болта 6.6 это значение будет 600. Также можно рассчитать предел текучести, умножив временное сопротивление на вторую цифру класса прочности и поделив полученный результат на 10. Для того же болта 6.6 это будет выглядеть так: 600×6÷10 = 360.

Маркировка

В соответствии с ГОСТ 1759.0-87 (СТ СЭВ 4203-83) на каждый болт ставится знак класса прочности и клеймо изготовителя. В зависимости от размера болта их наносят на торцевую или боковую поверхность головки. Также производитель может указать дополнительные характеристики крепежа. Пример показан на рисунке.

1 (буква D) – клеймо или товарный знак изготовителя.

2 (11.14) – числовое значение указывает на номер плавки.

3 (10.9) – класс прочности шестигранных болтов. Если не указан, значит, он меньше 6.

4 (S) – болт имеет шестигранную головку, которая превышает стандартный размер.

5 (ХЛ) – климатическое исполнение: ХЛ – для холодного климата до -65 °С; У – для умеренного климата до -40 °С.

Обратите внимание! В статье приводится маркировка болтов по ГОСТ. Существуют международные стандарты, например DIN или ISO. Не стоит пугаться, если на крепеж нанесены другие обозначения.

Надеемся, наша шпаргалка и таблица классов прочности болтов поможет вам с выбором. Подобрать крепеж можно на этой странице. Если остались вопросы, звоните нашему менеджеру – он вас проконсультирует.

Материалы, применяемые для изготовления болтов, винтов, шпилек, гаек и шайб.

Согласно требований ДСТУ ISO 898-1:2003, для изготовления болтов, винтов, шпилек применяются следующие марки сталей:

Материал и обработка

Граничный химический состав

Температура отпуска, 0 С, min

Углеродистая сталь 1

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

Углеродистая сталь закаленная и отпущенная

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

Углеродистая сталь закаленная и отпущенная

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

Углеродистая сталь закаленная и отпущенная

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

Легированная сталь 2 закаленная и отпущенная

Легированная сталь закаленная и отпущенная

1 Сталь углеродистая — сплав железа (Fe) с углеродом (С). Различают низкоуглеродистую (С≤0,25%), среднеуглеродистую (0,25% 0,55%).

2 Сталь легированная — углеродистая в сталь, в химический состав которой введены дополнительные элементы (легирующие добавки). Различают стали низколегированные (содержание легирующих элементов до 2÷4%), среднелегированные (4÷11%) и высоколегированные (свыше 11%). К легирующим элементам не относят углерод и неизбежные примеси.

Согласно требований ДСТУ ISO 898-2:2004, для изготовления гаек применяются следующие марки сталей:

Ограничение по химическому составу (контрольный анализ), %

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие марки сталей:

Условное обозначение марки (группы)

КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ 1

Согласно требований ДСТУ ISO 3506-1:2006 болты, винты, шпильки и гайки изготавливаются из следующих марок нержавеющей стали:

Ограничение по химическому составу, %

1 Коррозионно-стойкая сталь — высоколегированная сталь. Основные легирующие элементы – хром (Cr) и никель (Ni). Для того, чтобы сталь была «нержавеющей» содержание хрома должно быть более 13%.

2 Аустенитная сталь — сталь с основными составляющими 15-20% хрома и 5-19% никеля, который увеличивает сопротивление коррозии. Не может быть закалена и, как правило, не магнитная. Она хорошо подвергается тепловой обработке и сварке. Обозначается начальной буквой A. Именно аустенитная группа сталей наиболее широко используется в промышленности и в производстве крепёжных изделий.

3 A2 — нетоксичная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Крепеж и изделия из стали A2 не подходят для использования в бескислородных кислотах и средах с содержанием хлоридов, в частности в плавательных бассейнах и морской воде. Пригодна для температур вплоть до -200 0 C.

4 A4 — похожа на стали A2, но с добавлением 2-3% молибдена, что значительно увеличивает её антикоррозионные свойства. Сталь этой марки предназначена для использования в кипящей серной кислоте, а также в определенной степени она годится для использования в среде с содержанием хлоридов. Крепеж и такелажные изделия из A4 рекомендуются для использования в судостроении. Пригодна для температур вплоть до -60 0 C.

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие марки сталей:

Условное обозначение марки (группы)

СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ

Сплавы цветных металлов применяют для изготовления деталей, работающих в условиях агрессивной среды, подвергающихся трению, требующих большой теплопроводности, электропроводности и уменьшенной массы.

Согласно требований ГОСТ 1759.0-87 болты, винты, шпильки и гайки изготавливаются из следующих марок сплавов цветных металлов:

Марка материала или сплава

Латунь Л63 антимагнитная

Латунь ЛС59-1 антимагнитная

Бронза 2 Бр. АМц 9-2

1 Латунь — сплав меди (Cu) c цинком (Zn).

2 Бронза — сплав меди (Cu) c оловом (Sn) или другими легирующими элементами за исключением цинка (Zn) и никеля (Ni), в этом случае получают латунь и мельхиор соответственно.

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие цветные металлы и сплавы:

Что такое класс прочности болта?

Подробности выбора крепежного изделия болт

Крепежные изделия применяются как в бытовой сфере, так и в промышленности. Почти везде, начиная от изготовления мебели до сбора компьютера, используются соединительные детали, но самыми распространенными из них являются болты. При выборе болтов особое внимание уделяется классу прочности изделия.

Что такое класс прочности болта?

Под классом прочности болта понимают предельную нагрузку на крепежное изделие при соединении элементов собираемого устройства, то есть, его устойчивость к разрыву и деформации. Групп стойкости болтов всего 11. Показываются двумя цифрами, отделенные точкой.

Класс прочности болтов — бывает:

Чем выше номер на металлоизделии, тем прочнее болт, тем большую механическую нагрузку он может нести. В России к высоконадежным крепежам причисляют болты таких групп: 6.8, 8.8, 9.8, 10.9, 12.9.

Выбирая болты, нужно также обращать внимание на то, из какого вида металла их изготавливают. Качество металла для изготовления крепежного элемента зависит от количества содержания в нем углерода — чем меньше углерода, тем надежнее и крепче деталь. Следовательно, высокопрочные болты делаются из низкоуглеродистых, а также легированных (с содержанием сплавов для дополнительных износоустойчивых свойств) сталей. К ним относятся стали марок 20, 20 КП, 35, 35Х, 20 Г2Р, 65Г, 40Х.

Болты высокого класса прочности — 10.9,12.9 применяются в механизмах, которые требуют частой сборки-разборки, грузоподъемных машинах, сельскохозяйственных машинах, железнодорожных креплениях, строительных кранах. Твердость болтов класса прочности высокого — незаменима в тяжелом машиностроении, строении каркасов зданий, креплении приборов, которые подвергаются вибрационному действию, сложных механизмах, устройствах, возведении мостов.

Наиболее ходовыми болтами являются изделия среднего класса прочности, при изготовлении которых используется легированная сталь с содержанием углерода до 0,4% (сталь У4). Болты низкого класса прочности предназначены для легких не нагруженных конструкций, изготавливаются из марок стали 10, 20. Крепительные изделия низкого и среднего класса прочности широко применяются при изготовлении мебели, при креплении козырькового оборудования в машинах сельского хозяйства.

Болты также делятся на такие группы: черные и оцинкованные. К первой группе — черные — относятся металлоизделия необработанные, не имеющие внешнего покрытия и применяются они в устройствах, которые в дальнейшем будут покрашены. Их применяют в промышленном строительстве и машиностроении. Ко второй группе — оцинкованные — относятся болты с защитным покрытием, которые не подвержены разъеданию, ржавлению. Используются в конструкциях, для которых важен представительный вид, например, при сборе комнатной мебели.

Важно отметить, что прочность болта повышается его термической обработкой в электропечах с защитной средой.

Класс прочности болтов DIN

Стандарт DIN отвечает мировым нормам качества. Болты стандарта DIN относятся к крепительным частям высокой твердости, делаются из углеродистой стали, с нанесением цинка на поверхность изделия, что повышает его устойчивость к искажениям. Применяются для сбора устройств из металла, установок, приспособлений. Задействованы в строительстве, где с их помощью прикрепляют навесные части к якорям, закрепленным в бетоне, кирпиче, во всех сферах народного хозяйства, в машиностроительной области. Сборка с применением болтов DIN экономична по материальным расходам.

Самый используемый стандарт болтов DIN — это DIN 931 и DIN 933. Национальные аналоги вышеуказанных болтов — это металлоизделия, сделанные по стандартам качества ГОСТ 7798 и ГОСТ 7805.

Все о прочности болтов

- Основные классы

- Основные виды болтов

- Маркировка

- Как узнать?

Большой ассортимент на рынке представляют крепежные составляющие. Они могут применяться как для обычного соединения различных частей конструкций, так и для того, чтобы система выдерживала увеличенные нагрузки, была более надежна.

Выбор категории прочности болтов напрямую зависит от того, с какими целями будет использована конструкция.

Основные классы

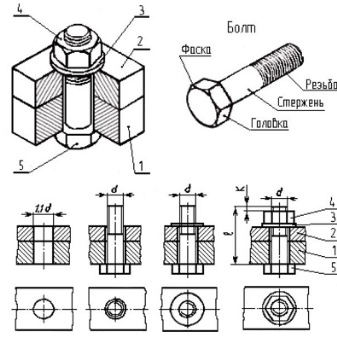

Болт представляет собой крепежный элемент цилиндрической формы с резьбой снаружи. Обычно имеет шестигранную головку, сделанную под гаечный ключ. Соединение происходит при помощи гайки либо другого отверстия с резьбой. До создания винтовых крепежей болтами называли любые изделия в форме стержня.

Конструктивное устройство болта выглядит следующим образом.

Головка

С ее помощью остальной части крепежа передается крутящий момент. Она может иметь шестигранную, полукруглую, полукруглую с винтом, цилиндрическую, цилиндрическую с шестигранным углублением, потайную и потайную с винтом формы.

Стержень цилиндрической формы

Делится на несколько видов:

- стандартный;

- для установки в отверстие, имеющее зазор;

- для монтажа в отверстие, обработанное разверткой;

- со стержнем уменьшенного диаметра без резьбы.

Гайка

Может быть следующих форм:

- круглая;

- гайка-барашек;

- шестигранная (с фасками низкими/высокими/нормальными, корончатая и прорезная).

Существует множество типов болтов, все зависит от того, какими качествами при эксплуатации должна обладать изготавливаемая конструкция. Класс прочности болтов описывает их механические свойства.

Опираясь на самые популярные таблицы, можно понять, что данный класс является основным.

Прочность — это свойство изделия, характеризующееся сопротивлением к разрушению со стороны внешних факторов. Любой производитель обязательно указывает прочность изделия для того, чтобы при монтаже или сборке было понятно, подходят ли крепежи для тех или иных случаев. Измеряется прочность двумя цифрами, разделенными точкой, либо двузначным и однозначным числом, также разделенными точкой:

- 3.6 — соединительные элементы, изготовленные из нелегированной стали, дополнительная закалка не применяется;

- 4.6 — для производства использована углеродистая сталь;

- 5.6 — изготавливаются из стали без заключительного отпуска;

- 6.6, 6.8 — метизы из углеродистой стали, без примесей;

- 8.8 — в сталь добавляются такие компоненты, как хром, марганец или бор, дополнительно происходит отпуск готового металла при температуре выше 400°С;

- 9.8 — имеет минимум отличий от предыдущего класса и более высокую прочность;

- 10.9 — для производства таких болтов берется сталь с дополнительными добавками и отпуском 340-425°С;

- 12.9 — применяется нержавеющая или легированная сталь.

Первое число означает предел прочности (1/100 Н/мм2 или 1/10 кг/мм2), то есть 1 миллиметр квадратный болта 3.6 выдержит на разрыв 30 килограмм. Второе число — это соотношение предела текучести к пределу прочности в процентах. То есть болт 3.6 не будет деформироваться до усилия 180 Н/мм2 или 18 кг/мм2 (60% от предела прочности).

Исходя из значений прочности, соединяющие болты делятся на следующие варианты.

- Функционирующие на растяжение-разрыв по внутреннему диаметру болта. Чем выше прочность крепежа, тем больше вероятность, что болт деформируется при нагрузке, то есть растянется.

- Функционирующие на срез болта по двум плоскостям. Чем меньше прочность, тем выше вероятность, что крепление разрушится.

- Функционирующие на растяжение и срез — происходит срез головки болта.

- Фрикционные — тут происходит смятие материала под крепежом, то есть функционирующие на срез, но с большим натяжением крепежей.

Предел текучести — это наибольшая нагрузка, при увеличении которой происходит деформация, в дальнейшем не подлежащая восстановлению, то есть винтовое соединение увеличится в длину после определенных действий. Чем большую тяжесть выдерживает конструкция, тем выше показатель текучести. Рассчитывая нагрузку, обычно берут 1/2 или 1/3 от предела текучести. В качестве примера можно рассмотреть кухонную ложку — если согнуть ее в одну сторону, получится другой предмет. Текучесть нарушилась — это привело к деформации, но сам материал не сломался. Можно сделать вывод, что упругость стали выше ее текучести.

Другой предмет — нож, при сгибании сломается. Следовательно, сила прочности и текучести одинакова. Изделия с такими характеристиками еще называют хрупкими. Предел на растяжение — изменение размера и формы материала под действием внешних факторов, изделие при этом не разрушается. Иными словами, это процент удлинения материала по сравнению с изначальным образцом. Данная характеристика показывает длину болта до поломки. Классификация по размерам – чем больше площадь, тем больше сопротивление скручиванию.

Длина болта выбирается в соответствии с толщиной соединяемых частей.

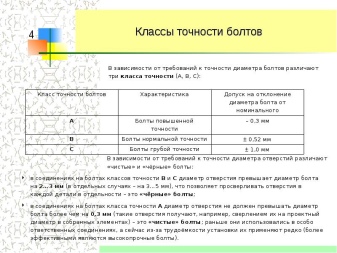

Крепежи делятся и по такому показателю, как точность. В производстве используются разные способы нарезки резьбы и обрабатывания поверхности. Она может быть повышенной, нормальной и грубой.

- С – грубая точность. Данные крепежи подходят для отверстий на 2-3 миллиметра больше самого стержня. При такой разности диаметров соединения могут сдвигаться.

- В – нормальная точность. Соединительные элементы устанавливаются в отверстия на 1-1.5 миллиметра шире стержня. Поддаются меньшей деформации по сравнению с предыдущим классом.

- А – высокая точность. Отверстия для данной группы болтов могут быть шире на 0.25-0.3 миллиметра. Крепежи имеют достаточно высокую стоимость, так как производят их методом точения.

Для крепежей, изготовленных из нержавеющей стали, указывают не класс, а предел прочности на разрыв, обозначение у них другое — А2 и А4, где:

- А — это аустенитная структура стали (высокотемпературное железо с кристаллической ГКЦ-решеткой);

- числа 2 и 4 — это обозначение химического состава материала.

Нержавеющие болты имеют 3 показателя прочности — 50, 70, 80. При производстве высокопрочных болтов используют сплавы с большей твердостью и прочностью. Такие материалы стоят дороже углеродистой стали. Класс прочности варьируется – 6.6, 8.8, 9.8, 10.9, 12.9. Также для повышения показателей проводится этап термической обработки, которая изменяет химический состав и строение материала. Возможная эксплуатация в условиях температур ниже 40°С — имеет обозначение У. 40-65°С маркируется как ХЛ.

Твердость болтов — это способность материала сопротивляться проникновению в его поверхность другого тела. Характеристика твердости болтов измеряется по Бринеллю, Роквеллу и Виккерсу. Испытания твердости по Бринеллю проводятся на твердомере, индетором (вдавливаемый предмет) служит закаленный шарик, диаметр которого равен 2.5, 5 или 10 миллиметров. Размер зависит от толщины проверяемого материала. Вдавливание происходит в течение 10-30 секунд, время также зависит от испытуемого материала. Затем полученный отпечаток при помощи лупы Бринелля измеряют в двух направлениях. Соотношение приложенной нагрузки к поверхности отпечатка и есть определение твердости.

Метод Роквелла также основан на вдавливании. В качестве индетора для твердых сплавов выступает алмазный конус, для более мягких — шарик из стали диаметром 1.6 миллиметров. В данном методе испытание проводится в две фазы. Сначала прикладывается предварительная нагрузка для плотного соприкосновения материала и наконечника. Затем в течение небольшого времени идет основная нагрузка. После того как рабочую нагрузку убирают, измеряется твердость. То есть расчеты будут происходить по глубине, на которой остался индетор, с приложенной предварительной нагрузкой. В данном методе выделяется 3 группы твердости:

- HRA — для особо твердых металлов;

- HRB — для относительно мягких металлов;

- HRC — для относительно твердых металлов.

Твердость Виккерса определяется по ширине отпечатка. Вдавливаемым наконечником служит алмазная пирамида с четырьмя гранями. Измеряется расчетом соотношения нагрузки к площади полученной отметки. Замеры производятся под микроскопом, установленным на оборудовании. Данный метод отличается повышенной точностью и сверхчувствительностью. Применяемые способы измерения по ГОСТ в советские времена не позволяли определять все максимально допустимые нагрузки на крепежи, поэтому изготавливаемые материалы были низкого качества.

mix-73 › Блог › Что вы знаете о болтах?

ОБОЗНАЧЕНИЯ, КЛАСС ПРОЧНОСТИ И РАСЧЕТ НАГРУЗОК ДЛЯ БОЛТОВ

На головке болта должна быть нанесена следующая маркировка:

— клеймо завода изготовителя (JX, THE, L, WT, и др.);

— класс прочности;

— правая резьба не маркируется, если резьба левая — маркируется стрелкой против часовой стрелки.

Винты отличаются от болтов отсутствием маркировки.

Для изделий из углеродистой стали, класс прочности обозначают двумя цифрами через точку.

Пример: 4.6, 8.8, 10.9, 12.9.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. В случае 8.8 первая 8 обозначает 8 х 100 = 800 МПа = 800 Н/мм2 = 80 кгс/мм2

Вторая цифра — это отношение предела текучести к пределу прочности, умноженному на 10. Из пары цифр можно узнать предел текучести материала 8 х 8 х 10 = 640 Н/мм2.

Значение предела текучести имеет важное практическое значение, поскольку это и есть максимальная рабочая нагрузка болта.

Поясним значения некоторых терминов:

Предел прочности на разрыв — величина нагрузки, при превышении которой происходит разрушение — «наибольшее разрушающее напряжение».

Предел текучести — величина нагрузки, при превышении которой наступает невосстанавливаемая деформация или изгиб. Например, попробуйте согнуть «от руки» обычную стальную вилку или кусок металлической проволоки. Как только она начнет деформироваться, это будет означать, что вы превысили предел текучести ee материала или предел упругости при изгибе. Поскольку вилка не сломалась, а только погнулась, то предел ее прочности больше предела текучести. Напротив, нож скорей всего сломается при определенном усилии. Его предел прочности равен пределу текучести. В этом случае говорят, что ножи «хрупкие».

Японские самурайские мечи — пример классического сочетания материалов с различными характеристиками прочности. Некоторые их виды снаружи сделаны из твердой закаленной стали, а внутри выполнены из упругой, позволяющей мечу не ломаться при боковых изгибающих нагрузках. Такое строение называется «кобу-си» или, иначе, «пол-кулака», то есть «горсть» и при соответствующей длине катаны является очень эффективным решением для боевого клинка.

Другой практический пример: закручиваем гайку, болт удлиняется и после некоторого усилия начинает «течь» — мы превысили предел текучести. В худшем случае может произойти срыв резьбы на болте или гайке. Тогда говорят — резьба «срезалась».

Вот тут есть небольшой ролик с испытанием болтов на разрыв, наглядно демонстрирующий протекающие процессы.

Процент удлинения — это средняя величина удлинения деформируемой детали до её поломки или разрыва. В бытовом плане некоторые виды некачественных болтов называют «пластилиновыми» подразумевая именно термин процент удлинения. Технический термин — «относительное удлинение» показывает относительное (в процентах) приращение длины образца после разрыва к его первоначальной длине.

Твёрдость по Бринеллю — величина, характеризующая твeрдость материала.

Твердость — способность металла противостоять проникновению в него другого, более твердого тела. Метод Бpиннеля применяется для измерения твердости сырых или слабо закалённых металлов.

Для крепежа из нержавеющей стали также наносится маркировка на головке болта. Класс стали — А2 или А4 и предел прочности — 50, 70, 80, например: А2-70, А4-80.

На шпильки с резьбой наносится цветовая маркировка с торца: для A2 – зеленым цветом, для A4 – красным. Значение для предела текучести не указывается.

Пример: Для A4-80 Предел прочности = 80 х 10 = 800 Н/мм2.

Значение 70 – является стандартным пределом прочности нержавеющего крепежа и принимается в расчет пока явно не указано 50 или 80.

Предел текучести для нержавеющих болтов и гаек является справочным значением и составляет около 250 Н/мм2 для A2-70 и около 300 Н/мм2 для A4-80. Относительное удлинение при этом составляет около 40%, т.е. нержавейка хорошо “тянется” после превышения предела текучести, прежде чем наступит необратимая деформация. В сравнении с углеродистыми сталями относительное удлинение для ST-8.8 составляет 12%, а для ST-4.6 соответственно 25%

Отечественный ГОСТ 1759.4-87 МЕХАНИЧЕСКИЕ СВОЙСТВА И МЕТОДЫ ИСПЫТАНИЙ не уделяет внимания вообще расчету нагрузок для нержавеющего крепежа, а также не указывает явно, какой размер резьбы d, d2 или d3 принимается в расчет. В результате сравнения значений из ГОСТа и таблицы размеров метрической резьбы из справочника фирмы FABORY, становится ясно, что это d2 – pitch diameter.

При расчетах болтового соединения для заданной нагрузки используют коэффициент 1/2, а лучше 1/3 от предела текучести. Иногда его называют Коэффициентом запаса, соответственно два или три.

Примеры расчета нагрузки по классу прочности материала и резьбе:

Болт М12 с классом прочности 8.8 имеет размер d2 = 10,7мм и расчетную площадь сечения 89,87мм2.

Тогда максимальная нагрузка составит: ОКРУГЛ( (8*8*10)*89,87 ;0) = 57520 Ньютон, а расчетная рабочая нагрузка — 57520 х 0,5 / 10 = приблизительно 2,87 тонны.

Для болта M12 из нержавеющей стали A2-70 та же расчетная рабочая нагрузка не должна превышать половину значения предела текучести и составит 250 x 89,87 / 20 = приблизительно 1,12 тонны, а для M12 A4-80 – 1,34 тонны.

Сравнительная таблица расчетных* данных нагрузок**

для болтов из углеродистой и из нержавеющей стали.

* Указаны приблизительные значения рабочей нагрузки, как 1/20 от максимальной в Ньютонах

с округлением до 10 в меньшую сторону.

** Расчетные данные рабочих нагрузок приведены в ознакомительных целях и не являются официальными данными.

В сокращенном виде этот материал изложен на последней странице крепежного каталога.

Дополнительные таблицы, сделанные еще перед выходом статьи в 2008 году и добавленные 21.09.2011 спустя почти четыре года. Добавлены сведения для нержавейки A2-50 и высокопрочных ST-10.9. Коэффициент запаса равен двум. Можно перестраховаться и смело делить на тридцать нагрузку в Ньютонах. Кстати, на такелаже именно так и делают, только делят нагрузку на сорок, т.е. принимают запас равным четырем.