Быстрорежущие стали и их свойства

Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Такой материал, как быстрорежущие стали, отличается уникальными свойствами, что дает возможность использовать его для изготовления инструментов, обладающих повышенной прочностью. Характеристики сталей, относящихся к категории быстрорежущих, позволяют производить из них инструменты самого различного назначения.

Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно, стали быстрорежущих марок, которые часто называют быстрорезы, обладают даже меньшей твердостью по сравнению с обычными углеродистыми, если температура резания находится в нормальных пределах: до 2000.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

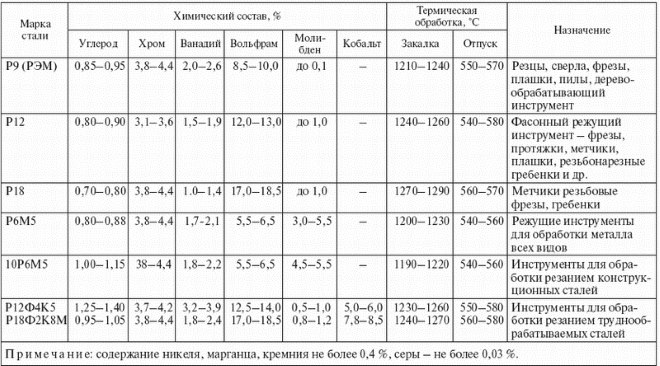

Характеристики и назначение быстрорежущих сталей

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

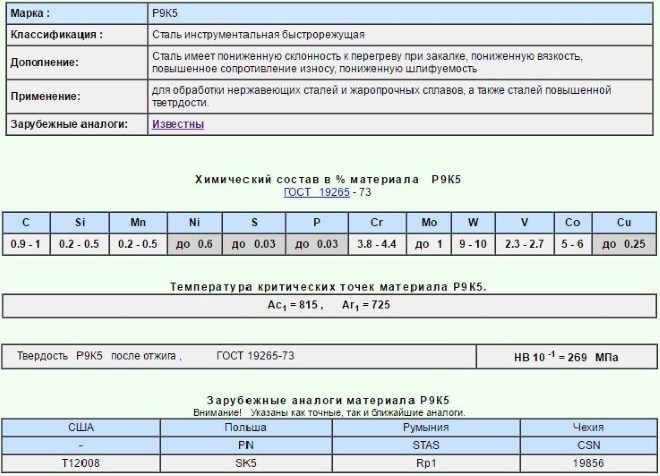

Свойства стали марки Р9К5

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

- классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке;

- метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота.

Классическая технология, предполагающая проковку изделия из быстрорежущего сплава, которое предварительно было отлито в специальную форму, позволяет наделить такое изделие более высокими качественными характеристиками.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск;

- перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800.

Улучшение характеристики изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

- Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

- Насыщение поверхностного слоя изделия углеродом и азотом — цианирование, которое осуществляется в расплаве цианида натрия или других солей с этим же анионом. В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя.

- Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке.

Быстрорежущие стали

Существует огромное количество различных металлов, которые обладают своими определенными достоинствами и недостатками. Быстрорежущие стали зачастую применяются для изготовления инструментов, которые должны обладать повышенной прочностью, некоторых ответственных деталей. Рассмотрим особенности этого сплава подробнее.

Характеристики быстрорежущих сталей

Быстрорежущие стали – сплавы, которые имеют достаточно большое количество легированных добавок. За счет добавления различных химических веществ свойства металла серьезно меняются. Рассматривая характеристики следует отметить, что материал подобного типа специально создается для эксплуатации при высоком показателе трения, который возникает на момент резания. Состав быстрорежущей инструментальной стали существенно повышает твердость металла, за счет чего он может работать на повышенной скорости.

Основные характеристики быстрорежущих сталей

Характеристики быстрорежущей стали следующие:

- Высокая твердость. Рассматривая основное назначение подобного металла следует учитывать, что он может использоваться для обработки деталей или заготовок путем резания. Как показывают проведенные тесты, качественная быстрорежущая сталь сохраняет свои основные эксплуатационные качества при нагреве инструмента даже до температуры 6000 градусов Цельсия. Кроме этого быстрорежущая сталь обычного качества может иметь даже меньшую твердость в сравнении с обычным углеродистым металлом.

- Повышенная стойкость к высокой температуре. Устойчивость к воздействию повышенной температуры определяет то, как долго инструмент сможет работать без изменения своих эксплуатационных качеств. Из-за слишком высокого показателя трения металл может нагреваться, что становится причиной изменения кристаллической решетки. В результате основные свойства быстрорежущей стали могут существенно измениться. Как правило, нагрев становится причиной повышения пластичности и снижения твердости, за счет чего износ поверхности проходит намного быстрее.

- Устойчивость к разрушению. Режущий инструмент, который может работать на высокой скорости, должен обладать повышенной механической устойчивостью. Кроме этого инструмент может работать при высоком показателе подачи, что позволяет работать на большой глубине резания.

Именно химический состав быстрорежущей стали определяет ее основные эксплуатационные качества.

Классификация и маркировка быстрорежущих сталей

Все быстрорежущие стали классифицируются непосредственно по химическому составу, для чего проводится расшифровка маркировки. Инструментальные стали быстрорежущие делятся на следующие три группы:

- Сплавы с полезными примесями, в которых процентное содержание кобальта не более 10%, а вольфрама 22%. Маркировка металла этой группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и другие.

- Сплавы, в составе которых не более 5% кобальта и до 18% вольфрама. Виды быстрорежущей стали этой группы следующие: Р9К5, Р10Ф5К5 и другие.

- Варианты исполнения металла, расшифровка которых определяет процентное содержание кобальта и вольфрама более 16%. Представителями этой группы можно назвать марки Р9 и Р18, Р12 и Р6М5.

При применении подобного металла получающаяся кромка не реагирует на механическое воздействие, по всей длине показатель твердости остается неизменным и металл не выкрашивается. Вышеприведенная классификация быстрорежущей стали определяет то, при какой скорости резания и подаче может использоваться сплав.

Состав быстрорежущих сталей различных марок

Рассматривая обозначение быстрорежущей стали следует уделить внимание тому, что первая буква для обозначения этой группы «Р». Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе. Далее могут идти буквы, обозначающие легирующие элементы. Стоит учитывать, что расшифровка металла указывает на точное содержание определенных легирующих элементов, которые изменяют эксплуатационные качества материала.

Область применения различных марок быстрорежущих сталей

Рассматривая применение износостойкого металла следует уделить внимание тому, что конкретный состав металла определяет его эксплуатационные качества. Инструмент изготовленный из подобного металла может выдерживать длительную эксплуатацию.

Режущий инструмент из быстрорежущей стали

Область применения достаточно обширна:

- Изготовление сверл. Сверла имеют достаточно сложную форму и конструкцию, которая получается путем литья.

- Изготовление резцов. Сегодня для удешевления резцов их основная часть изготавливается из недорого металла, и только режущая кромка из износостойкого материала.

- Изготовление напаек для режущего инструмента. В некоторые случаях режущая кромка сменная.

- Изготовление фрез. Фрезы также получаются методом литья расплавленного металла.

Материал может использоваться для получения инструмента, который будет выдерживать высокую нагрузку.

Сегодня, при повсеместной установке станков с ЧПУ, режущий инструмент повышенной устойчивости является единственным выходом из сложившейся ситуации, когда высокие скорости обработки создают проблемы.

Особенности термической обработки быстрорежущих сталей

Для увеличения эксплуатационных качеств быстрорежущей стали могут применяться стандартные методы обработки. Однако при этом учитывается состав металла. Примером назовем то, что процесс закалки предусматривает нагрев среды до температуры, которая позволяет обеспечить условия для растворения различных примесей и добавок.

После того, как обработка быстрорежущей стали была завершена, в сплаве остается до 30% аустенита, что существенно повышает теплопроводность и твердость.

Для уменьшения показателя аустенита в структуре могут применяться две технологии:

- Для повышения качества термической обработки нагрев проводится в несколько этапов. При этом выдержка проводится при определенной температуре, а также проводится многократный отпуск.

- Отпуск подразумевает охлаждение заготовки до низкой температуры, которая часто составляет — 800 градусов Цельсия.

- Закалка должна проводится при достаточно высокой температуре, так как только в этом случае происходит полное перестроение кристаллической решетки.

- Для охлаждения используется самая различная среда. Примером назовем применение масла иди соляных ванн. Обычная вода становится причиной появления самых различных дефектов, к примеру, трещин или окалин. После этого приходится выполнять дополнительную обработку для удаления дефектов.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска

Кроме этого улучшение характеристик проводится следующим образом:

- Проводится насыщение поверхностного слоя цинком. Для того чтобы оказать требуемое воздействие на поверхность подобная операция предусматривает нагрев поверхности до 5600 градусов Цельсия. Выдержка может проходить в течение от 5 до 30 минут.

- Также может происходить насыщение поверхности азотом. Чаще всего подобная процедура проводится в газовой среде. Выдерживается заготовка или деталь в течении 10-40 минут, температура нагрева варьирует в пределе 550-6600 градусов Цельсия.

- В некоторых случаях химический состав металла изменяется путем сульфидирования поверхности. Подобным образом можно повысить твердость и прочность поверхности.

- В качестве дополнительной обработки на поверхность напыляется различный материал. За счет этого существенно изменяются эксплуатационные качества инструмента или детали.

Сегодня часто встречается ситуация, когда поверхность обрабатывается паром, что позволяет существенно повысить характеристики поверхностного слоя. Зачастую дополнительная обработка проводится в случае, когда режущая кромка была полностью подготовлена.

Быстрорежущие стали

Какие стали называются быстрорежущими?

Быстрорежущие сплавы относятся к группе инструментальных сталей специального назначения. Их основная область применения – изготовление профессионального инструмента повышенной прочности, работающего при высокой скорости вращения и резания.

История создания

До появления быстрорежущих инструментальных сталей для обтачивания деревянных деталей и изделий из цветных металлов использовались обычные стальные резцы. Но при обработке подобным инструментом деталей из твердых материалов возникала проблема. Резец очень быстро изнашивался, нагревался, им было невозможно обтачивать изделие с высокой скоростью.

Проблему удалось решить в 1858 году, после получения сплава, где в качестве легирующих элементов использовались вольфрам и марганец. В течение нескольких последующих десятилетий в результате экспериментов было получено еще несколько видов сверхпрочных сплавов, способных эксплуатироваться при высоких температурах. Это позволило многократно увеличить скорость обработки деталей и повысить производительность металлорежущих станков.

В конце прошлого века вольфрамовые соединения стали заменяться на самозакаливающиеся, а в настоящее время успешно используются безвольфрамовые составы.

Свойства и виды быстрорежущих сталей

Сплавы сочетают в себе повышенную теплостойкость с твердостью, износостойкостью и высоким сопротивлением пластической деформации. В процессе работы инструмент из быстрорежущей стали должен сохранять заданный размер и форму, выдерживать серьезные динамические нагрузки, сохранять режущую способность при высокой температуре.

Назначение быстрорежущих сталей и их свойства определяются особенностями легирующих элементов. В состав входят хром и вольфрам в различных процентных соотношениях, несколько изменяющих рабочие характеристики материала. Кроме классических хромовольфрамовых составов, используют сплавы с увеличением в составе углерода, ванадия, кобальта.

Быстрорежущие инструментальные стали делятся на 3 группы:

- Сплавы с нормальной теплостойкостью – вольфрамовые и вольфрамомолибденовые соединения (P9, P12, P18, P6M3, P6M5, P8M3), которые используют для изготовления режущего инструментария с целью обработки конструкционных, цветных и черных металлов, пластмассы. К этой же группе относятся составы, легированные азотом для повышения режущих характеристик металла.

- Марки с повышенной теплостойкостью – составы с увеличенным содержанием углерода, ванадия и кобальта (10Р6М5, Р2МЗФ8, Р9К10 и др.), предназначенные для обработки закаленных, жаропрочных, нержавеющих и конструкционных металлов.

- Высоколегированные сплавы с высокой теплостойкостью – характеризуются высоким содержанием легирующих добавок и низким содержанием углерода (В14М7К25, В11М7К23). Они предназначены для резки титановых сплавов и труднообрабатываемых изделий.

Основные характеристики

- Горячая твердость

В обычном состоянии материал по твердости уступает углеродистым металлам. Но в процессе нагрева твердость обычных углеродистых соединений падает до недопустимых пределов. Твердость быстрорежущей стали сохраняется даже при температуре 600°C. - Красностойкость

Этот параметр характеризует максимальное время, в течение которого инструмент может выдерживать высокую температуру без потери своих эксплуатационных свойств. Быстрорежущее оборудование в этом плане не имеет аналогов. - Сопротивление разрушению

Прочные сплавы обладают отличными механическими характеристиками, препятствующими их разрушению. Это гарантирует возможность использования оборудования в интенсивном режиме эксплуатации.

Изготовление быстрорежущих сталей

При производстве используются следующие технологии:

- Классический способ разливки и формовки металла с последующей проковкой. Эта технология дает возможность предварительного отжига и закалки материала, а также предотвращает образование хрупкости и улучшает качественные характеристики инструмента.

- Порошковый метод, в процессе которого расплавленный состав распыляется с помощью азота.

Для улучшения качества полученных изделий, после изготовления их поверхность подвергают дополнительной обработке азотом, цинком, серосодержащими сульфидами.

Где применяются быстрорежущие стали?

Область применения износостойкого металла зависит от состава, определяющего его рабочие свойства. В основном – это инструмент, к которому предъявляются высокие требования прочности, термостойкости, длительного срока службы.

- Производство сверл, резцов, фрез, метчиков;

- Изготовление режущих кромок для инструмента, которые в ряде случаев могут быть съемными;

- Детали для металлообрабатывающих станков и оборудования;

- Изготовление инструментов, с помощью которых осуществляется чистовая отделка труднообрабатываемых металлических изделий.

По использованию данных марок металла специалисты дают следующие рекомендации:

- Вольфрамомолибденовые составы подходят для инструментов, предназначенных для черновой обработки изделий, изготовления фрез, протяжек и шеверов.

- Кобальтовые соединения используют для обработки жаропрочных и коррозионностойких изделий в сложных условиях.

- Ванадиевые сплавы используются для чистовой обработки материалов.

- Марка P9 применяется для создания элементов оборудования, не подвергающихся чрезмерной нагрузке.

- Марка P18 подходит для инструментов сложной формы и фасонных изделий, с повышенными требованиями износостойкости.

Сортамент металлических изделий представлен квадратом, кругом, полосой, листовым прокатом. Чаще всего режущий инструмент изготавливаются из круга. Квадратный прокат применяется для производства электрорубанков, ножей, токарных резцов. Если есть сомнения в правильном выборе подходящего сплава, лучше обратиться к специалистам. В профильных компаниях смогут подобрать прокат высокого качества и нужных эксплуатационных характеристик.

Cвойства быстрорежущей стали

Быстрорежущую сталь относят к группе инструментальных сталей , т. е. сталей, используемых для изготовления разнообразного инструмента. Эти стали должны отличаться высокой твердостью, прочностью и износостойкостью , а в некоторых случаях должны удовлетворять и ряду дополнительных требований, в частности быть стойкими против коррозии, сохранять неизменными размеры и форму инструмента в течение длительного времени, обладать способностью противостоять значительным динамическим нагрузкам .

Строгое разграничение сталей на конструкционные и инструментальные возможно лишь по области применения , но не по химическому составу. Вследствие высокой износостойкости и прочности инструментальные стали широко используют и для других целей: для изготовления подшипников качения, пружин, деталей топливной аппаратуры, шестерен, ходовых винтов, червяков и других деталей . В то же время для изготовления некоторых инструментов используют конструкционные, шарикоподшипниковые и другие стали.

В последние годы непрерывно сокращается применение сравнительно простых по составу инструментальных быстрорежущих сталей — углеродистых и легированных одним или двумя элементами и увеличивается использование высоколегированных, отличающихся повышенными твердостью и прочностью, износостойкостью, теплостойкостью, стойкостью против коррозии . Значительно возросло число инструментальных сталей специализированного назначения, т. е. применяемых в ограниченных условиях эксплуатации, в которых они обеспечивают лучшую стойкость.

|

| Рисунок.1 быстрорежущие стали |

К числу инструментальных сталей специального назначения относят и быстрорежущую сталь. Ее используют главным образом для изготовления металлорежущего инструмента, предназначенного для резания с высокими скоростями . Кроме того, ее используют для изготовления тяжелонагруженных штампов холодного выдавливания, а также для ряда деталей, работающих при нагреве: подшипников качения, игл топливной аппаратуры и т. д.

В готовых изделиях быстрорежущая сталь должна обладать высокой твердостью (HRC 63—66, а для резания труднообрабатываемых изделий — до HRC 66—69), высокой прочностью и сопротивлением пластической деформации, теплостойкостью (красностойкостью), а для ряда инструмента — возможно лучшей вязкостью.

Твердость быстрорежущей стали определяет сопротивление пластической деформации и контактным напряжениям, возникающим в рабочей кромке инструмента. С увеличением твердости возрастает износостойкость, увеличивается возможность получения более чистой и ровной поверхности обрабатываемого металла и самого инструмента, уменьшается налипание обрабатываемого металла на поверхность режущего инструмента . Инструменты, для которых характерна недостаточная твердость, не могут быть использованы для резания или деформирования обрабатываемых ими деталей: они быстро теряют форму и размеры под действием возникающих напряжений.

Твердость определяется химическим составом и структурой быстрорежущей стали и зависит от содержания углерода в мартенсите (альфа-растворе), количества и дисперсности выделившихся карбидов или интерметаллидов и от количества остаточного аустенита.

Быстрорежущие стали относят к ледебуритному классу. Они содержат более 0,6% С и приобретают высокую твердость и износостойкость в результате мартенситного превращения при закалке и дисперсионного твердения при высоком отпуске (560—620° С), вызываемого выделением упрочняющей фазы — в основном карбидов вольфрама, молибдена, ванадия.

Твердость быстрорежущй стали является важнейшим, но не единственным свойством, определяющим эксплуатационные характеристики инструмента. До 70% мелких режущих инструментов ломаются преждевременно до наступления нормального износа, что свидетельствует об очень важном значении прочности и вязкости инструментальной стали.

Прочность быстрорежущей стали характеризует сопротивление изгибающему или крутящему моменту, а вязкость — сопротивление образованию трещин и разрушению под действием ударных нагрузок . При использовании сталей высокой прочности повышается стойкость инструмента и производительность обработки, становится возможным резание с большей подачей и резание материалов большей прочности. Достаточно высокая вязкость в сочетании с высокой прочностью предупреждает выкрашивание, образование трещин и поломку инструмента.

В отличие от твердости прочность зависит от большего числа факторов: содержания углерода в альфа-растворе, напряжений, величины зерна, состояния его пограничных слоев, дисперсности и распределения карбидов . Поэтому при одних и тех же значениях твердости прочность стали может изменяться в широких пределах.

Твердость и вязкость изменяются обычно в противоположных направлениях: высокой твердости соответствуют низкие значения вязкости.

Однако в отличие от твердости, необходимой в поверхностном слое режущей кромки инструмента, высокая прочность и вязкость должны быть свойственны всему сечению инструмента, так как изгибающие крутящие и ударные нагрузки, испытываемые инструментом, воспринимаются всем его сечением. Поэтому инструмент целесообразно обрабатывать так, чтобы поверхности его была свойственна высокая твердость, а сердцевина сохранила необходимую вязкость . Такое состояние инструмента может быть достигнуто специальной закалкой и оптимальным легированием. Присутствие в быстрорежущих сталях 3,8—4,4% хрома придает им способность закаливаться на воздухе. Повышение вязкости достигается легированием элементами, образующими устойчивые карбиды, поскольку они способствуют сохранению мелкого зерна. Незначительно увеличивает вязкость хром; более эффективно влияют вольфрам, молибден и ванадий. Присадка 0,1—0,2% V действует так же, как 0,4—0,5% Мо или 0,8—1,2% W.

Значительно повышает вязкость быстрорежущей стали никель . Однако никель способствует сохранению остаточного аустенита, распад которого в процессе службы инструмента изменяет его служебные характеристики. По этой причине содержание никеля в быстрорежущей стали ограничивают так, чтобы оно не превышало 0,4%. Тем не менее в структуре закаленной стали присутствует до 20—35% аустенита, для более полного превращения которого в мартенсит требуется многократный отпуск при 520—600° С. В готовом инструменте из быстрорежущих сталей аустенит практически отсутствует.

Фосфор и сера увеличивают хрупкость стали, причем фосфор придает хладноломкость, а сера — красноломкость. Поэтому для быстрорежущих сталей фосфор и сера являются вредными примесями и содержание фосфора допускается до 0,03%, серы — до 0,015% . При таком содержании фосфора и серы, при мелком зерне, почти полном отсутствии аустенита, оптимальном количестве карбидов и их равномерном распределении быстрорежущие стали после дисперсионного твердения при отпуске сохраняют удовлетворительную вязкость и отличаются высокой прочностью.

Для режущего стального инструмента, работающего при высоких нагрузках и в условиях значительного разогрева режущей кромки, очень важной является теплостойкость быстрорежущей стали , т. е. ее особенность сохранять необходимые структуру и свойства при нагреве. Теплостойкость определяется стойкостью твердого раствора (металлической матрицы) против распада при нагреве, природой и дисперсностью выделившихся из него карбидов и их стойкостью против коагуляции, температурой фазового (а —> у) превращения. Теплостойкость характеризуется минимальной температурой, при которой наступает заметное изменение бойкости инструмента.

Различают быстрорежущие стали нормальной и повышенной теплостойкости .

За нормальную принимается теплостойкость широко распространенной быстрорежущей стали Р18 (18% W). Она сохраняет твердость не менее HRC 60 при нагреве до 615—620° С. Увеличение теплостойкости до 640-650° С позволяет повысить стойкость инструмента в 2-3 раза, а при увеличении теплостойкости до 700-725° С стойкость инструмента возрастает в 10-15 раз.

В сталях нормальной теплостойкости дисперсионное твердение вызывается выделением карбидов вольфрама, молибдена и в небольшом количестве — ванадия. Для получения необходимых свойств быстрорежущие стали должны содержать 9-18% W, 6-9% Мо при 1,0-2,5% V. Стали такого типа (Р18, Р12, Р9, Р6М3, Р6М5, Р9М4 и многие другие марки) используют наиболее широко: их производство составляет 80—90% общего производства быстрорежущих сталей.

В сталях повышенной теплостойкости выделяется больше карбида анадия, более устойчивого против коагуляции. В сталях, легированных кобальтом, выделяется, кроме того, интерметалл ид. Такие стали (Р18Ф2, Р9Ф5, Р18Ф2К5, Р9К10, Р10Ф5К5 и другие марки) сохраняют твердость HRC 60 до температуры 650° С.

Теплостойкость 700-725° С характерна для сплавов, у которых при дисперсионном твердении выделяются интерметаллиды. Теплостойкость быстрорежущих сталей (как и жаропрочных) возрастает с усложнением состава стали , когда она легируется не одним, а несколькими элементами. Это приводит к выделению при дисперсионном твердении карбидов более сложного состава и образованию легированного феррита, что увеличивает их стойкость при нагреве.

Особенности химического состава быстрорежущих сталей обусловливают особенности строения литой структуры. Для этих сталей характерен большой температурный интервал кристаллизации и значительные различия в составе и плотности кристаллизующихся фаз — металлической основы и карбидов . При охлаждении вначале образуются зерна раствора, а затем кристаллизуется легкоплавкая эвтектика (карбиды и аустенит). Эвтектика выделяется по границам 1 ранее образовавшихся зерен в виде сетки, часто принимая скелетообразную форму. При последующем охлаждении из аустенита выделяются вторичные карбиды.

Чем медленнее происходит кристаллизация, тем грубее выделения эвтектики. Сетка эвтектики раздробляется и почти полностью устраняется только при уменьшении поперечного сечения в процессе горячего деформирования в 10-15 раз. Но раздробить крупные скопления карбидов и получить хорошую однородную структуру удается только при 30—40-кратном уменьшении сечения при деформировании.

Для уменьшения карбидной ликвации быстрорежущие стали необходимо разливать на мелкие слитки (массой 100-400 кг). Неплохие результаты получены при отливке слитков массой 750—1000 кг прямоугольного сечения 250-500 мм, но при этом усложняется технология кузнечного передела.

Для улучшения структуры и измельчения карбидов в металле, разлитом на слитки круглого или квадратного сечения массой 750-1000 кг, ковку заготовок быстрорежущей стали часто ведут с одной или несколькими осадками. Уменьшение карбидной неоднородности может быть достигнуто также в результате предварительной гомогенизации слитков .

Быстрорежущие стали инструментальные — обработка, марки, изготовление сверл и резцов

Быстрорежущие инструментальные стали обладают рядом особых свойств, которые и обуславливают их активное использование для изготовления разнообразных инструментов повышенной прочности.

Истории создания

Сверло с покрытием из нитрида титана

Для обточки деталей из дерева, цветных металлов, мягкой стали резцы из обычной твердой стали были вполне пригодны, но при обработке стальных деталей резец быстро разогревался, скоро изнашивался и деталь нельзя было обтачивать со скоростью больше 5 м/мин.

Барьер этот удалось преодолеть после того, как в 1858 году Р. Мюшетт получил сталь, содержащую 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Спустя десять лет Мюшетт изготовил новую сталь, получившую название самокалки. Она содержала 2,15 % углерода, 0,38 % марганца, 5,44 % вольфрама и 0,4 % хрома. Через три года на заводе Самуэля Осберна в Шеффилде началось производство мюшеттовой стали. Она не теряла режущей способности при нагревании до 300 °C и позволяла в полтора раза увеличить скорость резания металла — 7,5 м/мин.

Спустя сорок лет на рынке появилась быстрорежущая сталь американских инженеров Тэйлора и Уатта. Резцы из этой стали допускали скорость резания до 18 м/мин. Эта сталь стала прообразом современной быстрорежущей стали Р18.

Ещё через 5—6 лет появилась сверхбыстрорежущая сталь, допускающая скорость резания до 35 м/мин. Так, благодаря вольфраму было достигнуто повышение скорости резания за 50 лет в семь раз и, следовательно, во столько же раз повысилась производительность металлорежущих станков.

Дальнейшее успешное использование вольфрама нашло себе применение в создании твердых сплавов, которые состоят из вольфрама, хрома, кобальта. Были созданы такие сплавы для резцов, как стеллит. Первый стеллит позволял повысить скорость резания до 45 м/мин при температуре 700—750 °C. Сплав вида, выпущенный Круппом в 1927 году, имел твердость по шкале Мооса 9,7—9,9 (твердость алмаза равна 10).

В 1970-х годах в связи с дефицитом вольфрама быстрорежущая сталь марки Р18 была почти повсеместно заменена на сталь марки Р6М5 (так называемый «самокал», самозакаливающаяся сталь), которая, в свою очередь, вытесняется безвольфрамовыми Р0М5Ф1 и Р0М2Ф3.

1 Быстрорежущие инструментальные стали – главные характеристики

Под быстрорежущими сталями понимают легированные стали, которые производятся в большинстве случаев исключительно для выпуска инструмента для резки металлов, который может функционировать на высоких скоростях. Основное их отличие от углеродистых инструментальных сталей заключается именно в том, что они способны обеспечивать резание твердых изделий в высокоскоростном режиме.

Сталь быстрорежущая инструментальная обладает следующими основными характеристиками:

- Горячая твердость. При работе инструмент для резки выделяет тепло, причем весьма интенсивно. Часть этой тепловой энергии (иногда до 80 процентов) идет на его разогрев, что вызывает отпуск материала и существенное уменьшение его твердости. Из-за этого явления инструмент, сделанный из обычных углеродистых сталей, теряет свою твердость. Быстрорежущая же сталь сохраняет твердость при температурах до 600 °C, что обуславливает большую производительность изделий из нее. Заметим – при нормальных температурах резки (не более 200 °C) твердость быстрорежущей стали является даже ниже обычной углеродистой.

- Красностойкость. Величина, определяющая временной промежуток, в течение которого инструмент способен выдерживать без потери своих рабочих свойств высокую температуру. Все марки быстрорежущих сталей имеют высокий показатель красностойкости. По этому показателю им на данный момент нет равных.

- Сопротивление разрушению. Высокие механические характеристики не менее важны для производительности режущего инструмента. Быстрорежущие стали описываются высокой прочностью, гарантирующей возможность изготовления инструмента с большой глубиной и подачей резания.

2. Углеродистые стали

Углеродистые инструментальные стали маркируются буквой У, а следующая за ней цифра показывает содержание углерода в десятых долях процента. Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %.

По назначению различают углеродистые стали для работы при ударных нагрузках и для статически нагруженного инструмента.

Стали марок У7—У9 применяют для изготовления инструмента при работе с ударными нагрузками, от которого требуется высока

я режущая способность (зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.).

Стали марок У10—У13 идут на изготовление режущего инструмента, не испытывающего при работе толчков, ударов и обладающего высокой твердостью (напильники, шаберы, острый хирургический инструмент и т. п.). Из стали этих марок иногда изготавливают также простые штампы холодного деформирования.

Углеродистые доэвтектоидные стали после горячей пластической обработки <ковки или прокатки) и последующего охлаждения на воздухе имеют структуру, состоящую из пластинчатою перлита и небольшого количества феррита, а заэвтектоидные стали — пластинчатого перлита и избыточного цементита, который обычно образует сплошную или прерывистую сетку но границам бывших зерен аустенита.

Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок.

Предварительная термическая обработка сталей заключается в отжиге при 740—760 °С, цель которого — получить микроструктуру, состоящую из зернистого перлита — псевдоперлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка инструмента.

Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780—810 °С, т. е, с температур, для доэвтектоидных сталей лежащих несколько выше Лс3, а для заэвтектоидных — лежащих ниже Аст.

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200—300 °С/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен. Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается.

Поэтому только инструменты малого диаметра могут после закалки в воде прокаливаться насквозь. Однако при этом в них возникают большие внутренние напряжения, которые могут вызвать существенные деформации.

Инструменты, имеющие крупные размеры, при закалке в воде и в водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем воды, закаливаются на мартенсит лишь в тонком поверхностном слое. Структура же глубинных зон инструментов представляет собой продукты распада аустенита в перлитном интервале температур. Сердцевина инструментов, имеющая такую структуру, является менее хрупкой по сравнению с мартенситной структурой. Поэтому инструменты, имеющие такую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закаленными насквозь на мартенсит.

Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной 18—25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкера, метчики.

Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости. Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале НВ.С 56—64.

Достоинствами углеродистых инструментальных сталей являются низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии.

Их недостатками являются невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемо-сти и его значительные деформации после закалки в воде.

Изготовление и обработка быстрорежущих сталей

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом). Качество быстрорежущей стали в значительной степени определяется степенью её прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.

Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.

Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих добавок в α-железе, но не приводит к росту зерна.

После закалки в стали остается 25—30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском. При обработке стали холодом её охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

Принципы легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды ещё находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно её легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды, и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

3. Легированные стали

Низколегированные стали для режущего инструмента (13Х, 9ХС) также не обладают высокой теплостойкостью и обычно пригодны для работы при температурах не более 200 — 250 Их можно закаливать в масле до критического диаметра 40 мм и более. Применение масла или горячих закалочных сред позволяет уменьшить деформацию и коробление инструмента. Он может иметь большее сеченне, а благодаря меньшему короблению — и большую длину.

Низколегированная сталь 13Х имеет сравнительно неглубокую прокаливаемость и рекомендована для инструментов диаметром до 15 мм. Из этой стали изготавливают хирургический, гравировальный инструменты, лезвия безопасных бритв.

Стали 9ХС, ХВГ, ХВСГ используют для изготовления инструментов крупного сечения: сверл, разверток, протяжек диаметром 60—80 мм (табл. 14, ГОСТ 5950—73).

Обычная термическая обработка легированных режущих сталей состоит из закалки от 830 — 870 «С в масле или ступенчатой закалки и отпуска при температуре 200 °С. Твердость после термообработки составляет //ЯС 61 — 65. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200—300 (1С. Вследствие некоторого распада мартенсита твердость после этого снижается до Н=С 55—60.

Таблица 14. Химический состав некоторых легированных инструментальных сталей, %