Для чего нужна термообработка стали?

Для чего нужна термообработка?

Надежность и долговечность оборудования, металлоконструкций и трубопроводов находятся в непосредственной зависимости от качества изготовления составляющих их элементов, деталей и узлов. В процессе эксплуатации последние подвергаются воздействию статических, динамических и циклических нагрузок, влиянию агрессивных сред, работают при экстремально высоких и низких температурах, находятся в условиях интенсивного износа.

Таким образом, эксплуатационная надежность металлоизделий находится в прямой зависимости от прочности, износостойкости, термо- и коррозионной стойкости составляющих их элементов.

В целях повышения этих характеристик необходимо правильно выбирать материалы деталей, совершенствовать их конструкцию, устранять неточности сборки, улучшать методы холодной и горячей обработки.

Для современного производства характерны высокие требования к свойствам материалов, обусловленные постоянным ростом производства, повышением производительности технологических процессов и связанной с ними необходимости изготовления крупногабаритного и сложного оборудования (реакторов, колонн, емкостей, теплообменников, фильтров). В связи с возрастающей интенсивностью нагружения производственного оборудования, например, печного (змеевиков печей) или динамического (компрессоров, насосов), важной задачей становится увеличение их срока эксплуатации и межремонтного цикла за счет использования более качественных материалов. Повышение рабочего давления и увеличение диаметров технологических трубопроводов, предназначенных для транспортировки агрессивных газообразных и жидких сред и эксплуатирующихся в сложных климатических условиях, влечет за собой применение новых материалов и высокотехнологических способов получения и обработки труб. Этим высоким требованиям лишь в редких случаях могут отвечать материалы в состоянии поставки. Основная часть ответственных конструкционных элементов нуждается в упрочнении или стабилизации эксплуатационных свойств, не изменяющихся с течением времени, поэтому одним из способов повышения механических и физико-химических свойств металлических материалов является термическая обработка.

Термической обработкой металлов (термообработкой) называется совокупность операций нагрева, выдержки и охлаждения твердых металлов и металлических сплавов.

Термообработку проводят с целью изменения структуры и соответственно свойств металлов и сплавов в заданном направлении. Термическая обработка применяется для целенаправленного изменения структуры материала, а именно, фазового состава и перераспределения компонентов, размеров и формы кристаллических зерен, вида дефектов, их количества и распределения, что позволяет, в конечном счете, достаточно легко получать требуемые свойства материалов.

Следует отметить, что изменение структуры и соответственно свойств возможно не только под воздействием тепла, но и под влиянием других внешних факторов, например, при проведении химической, механической, радиационной, электромеханической и других видов обработки.

Важно помнить, что свойства металлов и сплавов зависят не только от их структуры, но и от их химического состава, который формируется в ходе проведения металлургических и литейных процессов. При термической обработке химический состав остается неизменным, лишь иногда при неправильно выбранном составе защитной среды и температурно-временных параметров термообработки изменяется химический состав на поверхности заготовок и изделий в результате протекания процессов обезуглероживания, науглероживания или окисления. В данной статье влияние химического состава на изменение различных свойств металлов и сплавов не рассматривается.

Задачами термической обработки являются ликвидация внутренних напряжений в металлах и сплавах, улучшение обрабатываемости резанием или давлением, повышение механических и эксплуатационных свойств и др.

Термической обработке подвергают заготовки, полуфабрикаты и готовые изделия. Номенклатура изделий, чрезвычайно широка – от крепежных изделий до крупнейших отливок и поковок статического и динамического нефтехимического оборудования.

Термической обработке подвергают стали, чугуны и сплавы на основе цветных металлов. Так, например, в химическом машиностроении основную долю обрабатываемых сталей составляют углеродистые стали Ст3, сталь 20 и др. (> 50%), доля низколегированных сталей типа 09Г2С, 16ГС, 12ХМ составляет

20%, а коррозионностойких сталей – 26-28%. Среди чугунов чаще всего применяют высокопрочный и ковкий чугуны. Наиболее распространенными сплавами на основе цветных металлов являются сплавы на основе никеля, титана, алюминия и меди.

Необходимо понимать, что для одного и того же материала, т.е. материала с одним химическим составом, благодаря проведению различных режимов термической обработки можно получить несколько разных структур, обладающих абсолютно различными свойствами. Улучшение механических свойств с помощью термообработки дает возможность шире использовать сплавы более простых составов. Термообработкой можно увеличить допускаемые напряжения, уменьшить массу деталей и механизмов, повысить их надежность и долговечность.

Термическую обработку металлов и сплавов проводят обычно в тех случаях, когда имеют место:

· полиморфные превращения в металле;

· ограниченная и переменная (увеличивающаяся с температурой) растворимость в твердом состоянии одного компонента в другом;

· изменение строения под влиянием холодной пластической деформации.

В основе современной классификации видов термической обработки лежат представления о фазовых и структурных изменениях в сплаве.

Термическая обработка подразделяется на собственно термическую, термомеханическую и химико-термическую.

Собственно термическая обработка включает в себя следующие основные виды: отжиг 1-го рода, отжиг 2-го рода, закалку, отпуск. Нормализация несколько выпадает из общей классификации, т.к. имеет особенности при применении к сталям разной степени легированности.

Все виды термической обработки отличаются друг от друга температурой нагрева, продолжительностью выдержки при этой температуре и скоростью охлаждения по окончании выдержки.

Отжиг 1-го рода включает в себя гомогенизационный (диффузионный) отжиг, рекристаллизационный отжиг, отжиг для снятия напряжений.

Гомогенизационный отжиг необходим для выравнивания химического состава сталей, для устранения последствий дендритной ликвации. Рекристаллизационный отжиг используют в промышленности как первоначальную операцию перед холодной обработкой давлением (для придания материалу наибольшей пластичности), как промежуточный процесс между операциями холодного деформирования (для снятия наклепа) и как окончательную термическую обработку для придания полуфабрикату или изделию необходимых свойств. Отжиг для снятия напряжений применяют для литых, кованых и катаных заготовок, деталей после обработки резанием, шлифовки, сварки, термообработки с целью полного или частичного снятия остаточных макронапряжений в изделиях, которые могут вызывать искажение формы (коробление) и изменение размеров изделия во время ее обработки, эксплуатации и хранения.

Отжиг 2-го рода подразделяют на полный отжиг, неполный отжиг, изотермический отжиг, сфероидизацию, нормализацию.

Полный отжиг применяют, главным образом, при обработке доэвтектоидных и эвтектоидных сталей с целью получения равномерной мелкозернистой структуры, снижения уровня напряжений, твердости и прочности, улучшения обрабатываемости резанием. Неполный отжиг используют для доэвтектоидных сталей для смягчения их перед обработкой резанием. Изотермический отжиг чаще применяют для легированных сталей для получения однородной структуры требуемой дисперсности с заданным уровнем свойств, а также для улучшения обрабатываемости сталей резанием. Сфероидизация представляет собой отжиг на зернистый перлит, структура которого имеет наименьшую твердость и обеспечивает наилучшую деформируемость сталей при волочении, глубокой вытяжке, холодной прокатке. В случае использования нормализации как предварительной обработки ее цели те же, что и при отжиге: получение равновесной мелкозернистой структуры, снижение твердости для последующей механической обработки. В заэвтектоидных сталях нормализация является единственным способом устранения грубой и хрупкой сетки цементита. Нормализацию как окончательную термообработку применяют для среднеуглеродистых машиностроительных сталей, строительных сталей и теплостойких сталей перлитного класса.

Закалку применяют для получения максимальной твердости, прочности и износостойкости изделий.

Отпуск проводят для приведения закаленного сплава в более устойчивое структурное состояние, снятия внутренних напряжений, повышения вязкости и пластичности.

По количеству проводимых операций термообработка может быть простой и состоять из одной из указанных операций или может быть сложной и состоять из нескольких операций.

По объему нагреваемого изделия термическая обработка может быть как полной (иначе объемной), т.е. нагреву подвергается все изделие, так и местной, когда нагревается локальный участок изделия.

По назначению термическую обработку подразделяют на предварительную и окончательную.

Цель предварительной (иначе промежуточной) обработки – предотвращение появления дефектов (флокенов, трещин) в металле после его обработки давлением в горячем состоянии и снижение твердости металла для облегчения проведения последующей механической обработки, например, обработки резанием, а также уменьшение остаточных напряжений и подготовки структуры под окончательную термическую обработку.

При окончательной термической обработке в металле формируется необходимая структура, обеспечивающая получение требуемого уровня физико-механических свойств готового изделия.

Качество термической обработки определяют следующие основные критерии:

· обеспечение требуемых свойств материала;

· сведение к минимуму побочных явлений – нежелательного изменения геометрических параметров изделий (формы, размеров, состояния поверхности) или нарушения сплошности материала;

· обеспечение высоких технико-экономических показателей термического передела.

При незначительных затратах на термическую обработку (обычно не превышающих 2-4% полной себестоимости) результаты ее могут оказывать большое влияние на трудоемкость и стоимость работ на смежных участках производства. В связи с этим многие производители предпочитают не проводить термическую обработку, что позволяет им сократить технологический процесс изготовления изделия. Иногда это и с научной, и с практической точки зрения оправдано, но иногда – нет. Термическая обработка должна стать обязательной в тех случаях, когда снижение рабочих характеристик изделия, а также высокий уровень остаточных напряжений могут превысить допустимые пределы и привести к катастрофическому и необратимому разрушению металла.

В связи с этим, надо не только тщательно продумывать технологические процессы объемной и местной термической обработки, но и строго соблюдать их режимы, добиваясь получения оптимальных структур и высокого уровня физико-механических и эксплуатационных свойств в изделиях с целью обеспечения их длительной и надежной работы.

Термическая обработка металла. Особенности технологического процесса

После воздействия на сталь давлением (ковка, прессование, прокат, выдавливание) необходимо придать материалу дополнительные физико-механические свойства: жесткость и определенную твердость. Для этого в металлургии и производстве применяется воздействие температурами.

В данной статье рассмотрим все этапы и особенности процесса по порядку.

Параметры твердости и ее показатели

Твердость — один из интереснейших показателей для оценки свойств материала и металлических конструкций и деталей. На основе твердости можно вычислить прочность, параметры обрабатываемости, а также устойчивость к износу.

Последний показатель наиболее важен, поскольку он отвечает за срок службы и безопасность изделия из металла или сплава. В металлургической промышленности зарекомендовали себя несколько видов испытаний изделий на твердость:

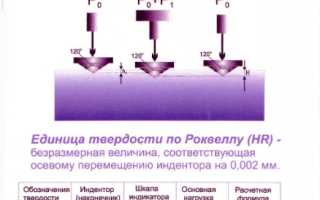

- Твердость по Роквеллу. Это вариант быстрого, автоматизированного метода тестирования. При этом используется специфический инструмент конической или сферической формы, изготовленный из ультрапрочных материалов, в частности алмаз или твердый сплав. Данный инструмент производит давление на образец испытуемой детали. Сначала применяется испытательное количество силы для воздействия на образец, а затем прикладывается еще и дополнительная на необходимый промежуток времени. После этого дополнительное воздействие убирается и расчет твердости происходит по глубине проникновения и численных показателей N и S.

- Твердость по Бриннеллю. Данный метод применяется в самых разных конструкциях, для металла от низкой до средней степени твердости. В данном случае инструментом избирается закаленный шарик из стали. Конечная величина зависит от прикладываемой силы, диаметра шарика, а также диаметра полученного отпечатка.

- Твердость по Виккерсу. Способ примени вне зависимости от твердости металла. Распространяется на конструкции, прошедшие химическую и термическую закалки. Инструментом для проверки считается алмазная пирамида, у которой угол при вершине равен 136°

- Твердость по Кнупу. Этот способ очень схож с методом Виккерса, но полученный отпечаток имеет форму удлиненного ромба. Для расчета необходимы показатели прилагаемой силы, параметры большой диагонали ромба.

- Твёрдость по отпечатку шариком. В данном случае метод больше подходит не для металла, а для изделий из твердой резины. В качестве инструмента используется закаленный шарик из стали с диаметров 0.5 см. Испытуемый образец не должен иметь толщину меньше диаметра шарика.

- По Мартенсу. Так оценивается пластическая и упругая деформация при помощи проникновения инструмента в виде пирамиды в испытуемый образец.

- Склероскоп. Этот способ помогает установить твердость громоздкий и крупных конструкций из металла.

Вне зависимости от способа установления показателей прочности, после правильной квалифицированной термической обработки металл становится прочнее.

Суть процесса

Термическая обработка — это воздействие на металл температурой с целью получения материала с иными характеристиками. Термообработка применяется для получения следующих результатов:

- придать изделию необходимый уровень твердости в каком-либо отдельном узле или по всей поверхности металла;

- придать наилучшую микроструктуру сплаву или стали;

- корректировка химического состава в частицах микроструктуры различных сплавов.

При обработке высокими температурами легко добиться однородности материала. Это помогает в последующем при механической обработке узлов и механизмов. Также снижается риск получить на производстве бракованную деталь из данного материала.

Также при помощи термической обработки можно повысить возможность деформации заготовки, чтобы из приготовленного материала было проще сделать готовый узел или необходимую деталь.

Виды термической обработки металла

Существует 3 основных вида термической обработки металла:

- отжиг;

- закалка;

- отпуск.

Также имеется еще и термохимическая обработка, которая относится к комбинированным методам придания материалу свойств повышенной твердости и износостойкости.

Отжиг

Суть отжига — металл нагревают до определенной температуры, держат необходимый промежуток времени, после чего медленно охлаждают до обычной комнатной температуры.

Чаще всего отжиг производится для решения следующих задач:

- увеличение механических показателей материала;

- приведения материала к однородному состоянию;

- улучшение пластичности;

- повышение уровня сопротивляемости;

- уменьшение внутреннего сопротивления материала для последующей ковки.

Отжиг — процесс, разделяющийся на несколько видов, в зависимости от нюансов проведения процедуры:

- диффузионный;

- полный или неполный;

- сфероидизация;

- изотермический;

- нормализация.

Методов отжига больше, но это основные и наиболее часто используемые.

Также процедура полного отжига подразумевает улучшения свойств материала для обработки и избавления от внутреннего сопротивления. Полный отжиг применяется для обработки:

- стали с минимальным количеством карбона;

- доэвтектоидного сплава.

При полном варианте процесса изделие доводят критической температуры ( точка А3) и после необходимого периода времени охлаждают до комнатных показателей. Так как конкретные параметры температуры зависят от вида используемых материалов. В следствии чего, время передержки также напрямую зависит от вида сплава, подвергающегося данному технологическому процессу.

При неполном отжиге конечная цель иная — по возможности создать более мягкий и пластичный материал. В этом случаи температура нагрева может достигать 770 градусов. Охлаждение делится на 2 этапа: сначала в печи, а затем уже на открытом воздухе.

Изотермическая разновидность отжига используется для высокохромистых сталей. При этом методе значительно экономится время производства, поскольку в одном из этапов охлаждения используется ускоренный процесс. Нет нужды ждать пока сталь остынет вместе с печью.

Закалка металла

При закалке происходит нагрев изделия до критических показателей. В следствии чего последующее охлаждение производится не постепенно и естественно, а резко и принудительно. При этом для снижения температуры применяются такие вещества как: сжатый воздух, водяной туман, а также жидкая полимерная закалочная среда. помимо прочности металл получает меньшие параметры вязкости и эластичности.

Способы закалки:

- Использование одной среды — простой метод, который, однако, имеет ограничения по материалу использования. Происходит быстрое охлаждение и возникает неравномерность температур. Нельзя так обрабатывать металл с большим содержанием углерода, поскольку такой материал может разрушиться от агрессивного воздействия.

- Многоступенчатая закалка — сначала металл термически обрабатывают, а после достижения необходимой температуры его укладывают в соляную ванну. Температура уравнивается и только потом материал охлаждают с использованием масла, воздуха или тумана.

- Светлая закалка. При таком методе, сначала материал выдерживают в соляной ванне с добавлением хлористого натрия. Потом его же охлаждают в ванне с едким натрием и едким калием.

- Самоотпуск. При таком способе деталь вытаскивается из системы охлаждения еще до того момента, как температура упадет. В центре заготовки или детали в это время еще сохранится высокий показатель температуры. После того, как закончен отпуск детали, ее охлаждают полностью с помощью погружения в специальную среду.

- Изотермическое закаливание. Аналог ступенчатой закалки с более долгим временем передержки в соляной ванне.

При таких методах металл приобретает иные свойства, поскольку резкое охлаждение влияют на внутреннее напряжение изделия. Но как показывает практика, при неправильном выборе среды для охлаждения можно испортить исходный материал. Важно, что именно используют для охлаждения. При применении воды качество металла сразу снижается. Поэтому лучше использовать масло.

Если материал или заготовка неравномерны по толщине, то в первую очередь охлаждают более толстую часть заготовки.

Длинные детали опускают в охлаждающую среду строго вертикально.

При нарушениях технологического процесса, при закалке могут возникнуть различные дефекты:

- крупнозернистая структура материала;

- повышенные параметры хрупкости;

- заготовку или деталь может при закалке покоробить;

- возникают трещины.

Исправить мелкие дефекты можно при помощи отжига, повторной закалки с использованием другой закалочной среды и соблюдением всех технологических деталей.

Отпуск

Отпуск — еще один вид воздействия высоких температур на исходный материал. Делится по показателям нагрева на низкий и высокий.

При низком варианте отпуска заготовку нагревают до 120-200°С. Применяется для последующего производства наиболее точных деталей и инструментов. После нагрева заготовку некоторое время держат при нужных показателях, а затем охлаждают естественным путем на воздухе.

Сталь при такой обработке не только сохраняет свою первичную твердость, но и становится прочнее за счет разрушения некоторых остаточных веществ.

Иногда измерительные инструменты и наиболее точные механизмы обрабатывают при помощи низкого отпуска при температуре не выше 160°С. Этот процесс специалисты называют еще искусственным старением.

При процессе высокого отпуска температурные параметры гораздо выше 350-600°С. Охлаждение также происходит на воздухе. Особую эффективность данный метод показывает при обработке углеродистой стали.

Температурные рамки отпуска часто зависят от деталей, которые производятся. Например, при выпуске пружин и прочих деталей с переменными нагрузками используют отпуск при температуре 350-450°С.

Процедура отпуска проводится в специальных печах шахтного типа, как в воздушной, так и в масляной среде.

Химико-термическая обработка

Это комбинированный метод, который позволяет придать металлу необходимые свойства прочности, твердости, эластичности и вязкости.

Процесс термо-химической обработки включает три ступени:

- Диссоциация.

- Адсорбация.

- Диффузия.

При этом размер диффузионного слоя напрямую зависит от температуры и времени выдержки металла при определенной температуре.

Среды, в которых проводится насыщение разделяют на газовые, жидкие и твердые. Поскольку газовый вариант среды нагревается в разы быстрее, его использует чаще, как наиболее удобный.

Имеется несколько видов химико-термической обработки:

- Диффузная металлизация — сталь поверхностно насыщают металлами. Проводить данный процесс можно в любой из сред. В итоге получается тонкий диффузный слой. Температура проведения процесса — 900-1200°С. Детали получаются исключительно жаропрочными. В свою очередь в зависимости от используемых веществ металлизацию подразделяют на хромирование, борирование, алитирование.

- Науглероживание. Это процедура по насыщению поверхности основного металла углеродом. Повышает параметры твердости и износостойкости на поверхности металла.

- Азотирование. Процедура насыщения азотом. Производится при высоких температурах в аммиаке.

- Цианирование. Обработка стали двумя веществами — азотом и углеродом. Применяется на обработку стали с низким стартовым количеством углерода. Проводится в газовой или жидкой среде.

Заключение

Это основные методы химико-термической обработки. Они помогают предотвратить раннюю коррозию металла, улучшают его параметры прочности при малом изменении гибкости.

Термическая обработка металлов — один из основных процессов современной металлургической промышленности и различного вида производств. В зависимости от выбранного вида производится различное воздействие температурами, чтобы добиться эффектов прочности и твердости металла.

Также термообработка позволяет избежать дополнительного брака в готовых деталях. Основа всех термических процессов — воздействие температурой с остыванием, резким или естественным.

Какие способы термообработки металла существуют

Чтобы изменить технические характеристики металла, можно создать сплав на его основе и добавить к нему другие компоненты. Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Термообработка металла

Термообработка металла

Особенности термической обработки

Термическая обработка металла — это ряд процессов, которые позволяют снять с детали остаточное напряжение, изменить внутреннюю структуру материала, повысить эксплуатационные качества. Химический состав металла после нагревания не изменяется. При равномерном разогревании заготовки изменяется размер зёрен структуры материала.

История

Технология термической обработки металла известна человечеству с давних времён. Во времена Средневековья, кузнецы разогревали и остужали заготовки для мечей с помощью воды. К 19 веку человек научился обрабатывать чугун. Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов. После этого чугунную заготовку можно было ковать.

В середине 19 века, русский металлург Д. К. Чернов задокументировал то, что при нагревании металла, его параметры изменяются. От этого учёного пошла наука — материаловедение.

Для чего нужна термическая обработка

Детали для оборудования и узлы коммуникаций, изготавливающиеся из металла, часто подвергаются серьёзным нагрузкам. Дополнительно к воздействию давлением, они могут находиться в условиях критических температур. Чтобы выдержать такие условия, материал должен быть износоустойчивым, надёжным и долговечным.

Покупные конструкции из металла не всегда способны длительное время выдерживать нагрузки. Чтобы они прослужили гораздо дольше, мастера металлургии применяют термическую обработку. Во время и после нагревания химический состав металла остается прежним, а характеристики изменяются. Процесс термической обработки увеличивает коррозионную устойчивость, износоустойчивость и прочность материала.

Преимущества термообработки

Термическая обработка металлических заготовок является обязательным процессом, если дело касается изготовления конструкций для длительного пользования. У этой технологии существует ряд преимуществ:

- Повышенная износостойкость металла.

- Готовые детали служат дольше, снижается количество бракованных заготовок.

- Улучшается устойчивость к коррозийным процессам.

Металлические конструкции после термической обработки выдерживают большие нагрузки, увеличивается их срок эксплуатации.

Устойчивость к коррозии

Устойчивость к коррозии

Виды термической обработки стали

В металлургии применяется три вида обработки стали: техническая, термомеханическая и химико-термическая. О каждом из представленных способах термической обработки необходимо поговорить отдельно.

Отжиг

Разновидность или еще один этап технической обработки металла. Это процесс подразумевает под собой равномерное нагревание металлической заготовки до определённой температуры и последующее её остывание естественным путём. После отжига исчезает внутреннее напряжение металла, его неоднородность. Материал размягчается под воздействием температуры. Его проще обрабатывать в дальнейшем.

Существует два вида отжига:

- Первого рода. Происходит незначительное изменение кристаллической решётки в металле.

- Второго рода. Начинаются фазовые изменения структуры материала. Его ещё называют полный отжиг металла.

Диапазон воздействия температур при проведении этого процесса — от 25 до 1200 градусов.

Закалка

Ещё один этап технической обработки. Металлическая закалка проводится для увеличения прочности заготовки и уменьшения её пластичности. Изделие разогревается до критических температур, а затем быстро остужается методом окунания в ванну с различными жидкостями. Виды закалки:

- Двухэтапное охлаждение. Изначально заготовка остужается до 300 градусов водой. После этого деталь кладут в ванну, заполненную маслом.

- Использование одной жидкости. Если обрабатываются небольшие детали используется масло. Большие заготовки охлаждаются водой.

- Ступенчатая. После разогревания заготовку охлаждают в расплавленных солях. После этого её выкладывают на свежий воздух до полного остывания.

Также можно выделить изотермический вид закалки. Он похож на ступенчатый, однако изменяется время выдержки заготовки в расплавленных солях.

Термомеханическая обработка

Это типовой режим термической обработки сталей. При таком технологическом процессе используется оборудование создающее давление, нагревательные элементы и ёмкости для охлаждения. При различных температурах заготовка подвергается разогреву, а после этого происходит пластическая деформация.

Отпуск

Это заключительный этап технической термообработки стали. Проводится этот процесс после закалки. Повышается вязкость металла, снимается внутреннее напряжение. Материал становится более прочным. Отпуск стали может проводиться при различных температурах. От этого изменяется сам процесс.

Закалка стали

Закалка стали

Криогенная обработка

Главное отличие термической обработки от криогенного воздействия в том, что последний подразумевает под собой охлаждение заготовки. По окончанию такой процедуры детали становятся прочнее, не требуют проведения отпуска, лучше шлифуются и полируются.

При взаимодействии с охлаждающими средами температура опускается до минус 195 градусов. Скорость охлаждения может изменяться в зависимости от материала. Чтобы охладить изделие до нужной температуры, используется процессор который генерирует холод. Заготовка равномерно охлаждается и остаётся в камере на определённый промежуток времени. После этого её достают и дают самостоятельно нагреться до комнатной температуры.

Химико-термическая обработка

Ещё один вид термообработки, при котором заготовка разогревается и подвергается воздействию различных химических элементов. Поверхность заготовки очищается и покрывается химическими составами. Проводится этот процесс перед закалкой.

Мастер может насыщать поверхность изделия азотом. Для этого они нагревается до 650 градусов. При нагревании заготовка должна находиться в криогенной атмосфере.

Термообработка цветных сплавов

Представленные виды термической обработки металлов не подходят для различных видов сплавов и цветного металла. Например, при работе с медью проводится рекристаллизационный отжиг. Бронза разогревается до 550 градусов. С латунью работают при 200 градусах. Алюминий изначально закаляют, затем отжигают и подвергают старению.

Термообработка металла считается необходимым процессом при изготовлении и дальнейшем использовании конструкций и деталей для промышленного оборудования, машин, самолётов, кораблей и другой техники. Материал становится прочнее, долговечнее и устойчивее к коррозийным процессам. Выбор технологического процесса зависит от используемого металла или сплава.

Термическая обработка стали

Термическая обработка стали – процесс температурного воздействия на материал. Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали.

Термическая обработка стали – это процесс температурного воздействия на материал. Он позволяет поменять размеры зерен внутри металла, то есть изменить его характеристики, улучшить.

При обработке применяется сразу несколько методов. Металл нагревают, выдерживают при определенной температуре и равномерно охлаждают. Делать это можно на разных этапах, как с заготовками, так и с уже готовыми изделиями.

Метод используется для достижения следующих целей:

- значительное увеличение прочности и износостойкости;

- защита материала от последующего воздействия высоких температур;

- снижение риска появления коррозии;

- устранение внутреннего напряжения в заготовках;

- подготовка материала к последующей обработке, увеличение его пластичности.

Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали. Можно использовать материалы любого качества.

Сталь должна соответствовать трем основным требованиям:

- относиться к категории инструментальных, конструкционных или специальных;

- быть по составу легированной или углеродистой;

- содержать не более 0,25% углерода для низкоуглеродистых сплавов и менее 0,7 % для высокоуглеродистых.

Рассмотрим, какие способы применяются в работе, их особенности и другие параметры, влияющие на результат и уровень качества.

Отпуск

Часто применяется в машиностроении, а также при изготовлении деталей разного назначения из стальных заготовок. Обычно используется с закалкой, потому что помогает снизить внутреннее напряжение материала. Это делает сырье значительно прочнее, снимает хрупкость, которая может появиться при воздействии повышенных температур.

Еще одна цель применения – увеличение показателей ударной вязкости. Материал становится менее жестким, а значит, при сильном внешнем механическом воздействии его будет сложно повредить.

Технология отпуска разделена на три типа:

- Низкий. Технология используется для создания мартенситной структуры металла. Главная цель – значительно увеличить вязкость сырья и при этом сохранить его твердость.

Максимальная температура нагрева – до 250 °С. Обычно она составляет не более 150 °С. При таком нагреве сталь нужно будет держать около полутора часов. Охлаждение проводится внутри масла или воздуха, что помогает также упрочнить заготовку или готовое изделие.

Чаще всего низкий отпуск применяется при создании измерительного инструмента или разных типов режущих изделий.

- Средний. Отличие заключается в повышении максимальной температуры до 500 °С. Обычно детали обрабатываются при нагреве до 340 °С. Применяется воздушное охлаждение.

Главная задача среднего отпуска – перевести мартенсит в троостит. Это обеспечивает рост вязкости на фоне понижения твердости. Технология пригодится, если планируется производить детали, работающие под сильными нагрузками.

- Высокий. Одно из наиболее успешных средств, позволяющих снизить высокий уровень внутренней напряженности. Изделие прогревается до высоких температур, что помогает создать и нарастить вязкость и пластичность без потери прочности. Хотя методика сложна в использовании для ответственных деталей, она оптимальна. Диапазон нагрева – 450-650°С.

Отжиг

Метод применяется для стабилизации внутренней структуры материала и увеличения ее однородности. Это также помогает сильно уменьшить уровень напряжения. Технологический процесс предполагает нагрев до высоких температур, выдержку и длительное, медленное охлаждение.

В промышленности используется несколько основных подходов:

- Гомогенизация. Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе.

- Рекристаллизация. Это низкий отжиг, необходимый после проведения деформации. Главная задача – сделать материал значительно прочнее путем изменения формы зерна во внутренней структуре. Температурный диапазон составляет 100-200 °С. По сравнению с гомогенизацией, длительность выдерживания сильно уменьшилась – до двух часов. Медленное остывание проходит внутри печи.

- Изометрическое воздействие. Подходит только для легированных сталей. При создаваемом состоянии аустенит постепенно распадается. Температура зависит от природного максимума для конкретной марки металла. Предел должен быть превышен на 20-30°С. Остывание проходит в два этапа – быстрый и медленный.

- Избавление от внутреннего и остаточного напряжения. Методика подойдет после того, как деталь проходит механическую обработку, сваривается или обрабатывается с использованием литья. Максимальная температура нагрева составляет 727°С. У этого процесса самый длительный период выдерживания среди всех разновидностей отжига –20 часов. Заготовка будет остывать очень медленно.

- Полный. Если вам нужно достичь мелкозернистой структуры материала с преобладанием перлита и феррита. Методика подойдет для разных типов заготовок – от штампованных и литых до кованных. Метод нагревания здесь такой же, как у изометрического отжига – прогрев выполняется до предельной точки и еще на 30-50°С выше него. Охлаждение проводится до 500°С. Секрет качественного выполнения операции в том, чтобы контролировать скорость остывания. Она указывается из расчета на 60 минут. Для углеродистой стали остывание должно быть менее 150°С, а для легированной – 50°С.

- Неполный. Основной задачей проведения неполного отжига является перевод перлита в ферритно-цементитную структуру. Технология подойдет для деталей, которые были созданы методом электродуговой сварки. При этом температура составляет 700°С, а длительность выдержки – 20 часов. После медленного охлаждения можно использовать заготовку – ее прочность и защита от повреждения значительно увеличатся.

Закалка

Закалка и отпуск стали являются одними из наиболее распространенных режимов термической обработки.

Такой вариант воздействия нужен, чтобы нарастить важные показатели материала – от твердости и максимальной упругости до защиты от износа и твердости. При помощи закалки удается уменьшить предел на сжатие и пластичность.

Такой формат обработки является одним из наиболее старых. Он основывается на быстром охлаждении прогретого до высоких температур металла. Предел нагрева отличается в зависимости от типа сплава. Нужно учитывать, при какой температуре начинает изменяться внутренняя кристаллическая решетка.

В зависимости от марки стали меняется несколько основных параметров:

- Среда охлаждения. Самый простой способ – окунание в воду. Дополнительные полезные свойства позволяют получить применение технического масла, газов инертного типа и растворов с высоким уровнем содержания соли.

- Скорость охлаждения. Меняется в зависимости от изначальной степени прогрева. Температура воды, соляного раствора или газа также может отличаться.

- Нагрев. Выбирается в зависимости от пределов, нужных для изменения внутренней структуры. Для многих видов сырья этот показатель составляет около 900°С.

Нормализация

Процесс нормализации необходим для того, чтобы изменить структуру и создать внутри металла мелкое зерно. Этот вариант подходит как для легированных, так и для низкоуглеродистых сталей.

Главное преимущество технологии позволяет довести твердость до 300 НВ. Вы сможете использовать полученные горячекатаным методом заготовки, а также нарастить прочность, защиту от излома и вязкость. Это позволяет упростить процесс последующей обработки.

В качестве среды охлаждения используется воздух. Максимальные температуры нагрева – не более 50°С сверх установленного для материала предела.

Криогенная термообработка

Основы термической обработки стали криогенного типа заключаются в значительном охлаждении ранее закаленных заготовок. Главная цель использования – прекращение мартенситного преобразования.

Как и в случае с другими перечисленными средствами, заготовку потребуется постепенно прогреть до стандартной температуры.

Химико-термическая обработка

В ходе обработки происходит преобразование внешнего слоя материала. Это позволяет повысить твердость, защитить сырье от коррозии и дополнительно нарастить износостойкость.

В процессе могут использоваться следующие методы:

- Цементация. Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С.

- Азотирование. В отличие от цементации вместо углерода применяется азот. Для этого создается нагретая аммиачная среда. Температурный диапазон составляет 500-520°С.

- Цианирование. Применяется как углерод, так и азот в разных соотношениях в зависимости от температуры. Процесс возможен как в газовой, так и в жидкой среде.

- Хромирование. Один из видов металлизации. Назван так по основному веществу, которым насыщается материал (хром). Улучшает прочность, коррозийную стойкость, внешний вид детали.

Технология выбирается с ориентиром на особенности и характеристики конкретного типа сплава.

Термообработка: закалка,

отпуск, нормализация, отжиг

Металлоизделия, используемые в любых отраслях хозяйства должны отвечать требованиям устойчивости к износу. Для этого используется воздействие высокими температурами, в результате чего усиливаются нужные эксплуатационные свойства. Этот процесс называется термической обработкой.

Термообработка представляет собой комплекс операций нагрева, охлаждения и выдержки металлических твердых сплавов для получения необходимых свойств благодаря изменению структуры и внутреннего строения. Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали.

Различные методы закаливания применялись с давних пор: мастера погружали нагретую металлическую полоску в вино, в масло, в воду. Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

По способу совершения термическая обработка бывает следующих видов:

-Термическая (нормализация, закалка, отпуск, отжиг, старение, криогенная обработка).

-Термо-механическая. Включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

-Химико-термическая. Подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

Основные вид ы термической обработки:

1. Закалка. Представляет собой вид термической обработки разных материалов (металлы, стекло), состоящий в нагреве их выше критической температуры с быстрым последующим охлаждением. Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

2. Отпуск – это технологический процесс, суть которого заключается в термической обработке закалённого на мартенсит металла либо сплава, основными процессами при котором являются распад мартенсита, рекристаллизация и полигонизация. Проводится с целью снятия внутренних напряжений, для придания материалу необходимых эксплуатационных и механических свойств.

3. Нормализация. В данном случае изделие нагревается до аустенитного состояния и потом охлажда е т ся на спокойном воздухе. В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительны й .

4. Отжиг. Представляет собой операцию термической обработки, заключающуюся в нагреве стали, выдержке при данной температуре и последующем медленном охлаждении вместе с печью. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

1) Снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

2) Уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

3) Снятие хрупкости и повышение сопротивляемости ударной вязкости;

4) Устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации.

Для цветных сплавов (алюминиевые, медные, титановые) также широко применяется термическая обработка. Цветные сплавы подвергают как разупрочняющей, так и упрочняющей термической обработке, в зависимости от необходимых свойств и области применения.

Термическая обработка металлов и сплавов является основным технологическим процессом в чёрной и цветной металлургии. На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.