Хромоникелевая сталь это нержавейка или нет

Учебные материалы

Никель относится к числу металлов, легко приобретающих пассивность, хотя его пассивирующая способность меньше хрома и молибдена. Ni — аустенитообразующий элемент, поэтому сталь, содержащая 18 % Сr и 9 % Ni, при комнатной температуре имеет структуру аустенита.

Нержавеющие стали, имеющие аустенитную структуру, обладают более высокой коррозионной стойкостью, лучшими технологическими свойствами по сравнению с хромистыми нержавеющими сталями, в частности лучшие свариваются. Они сохраняют прочность до более высоких температур, и в то же время аустенитные стали не теряют пластичности при низких температурах.

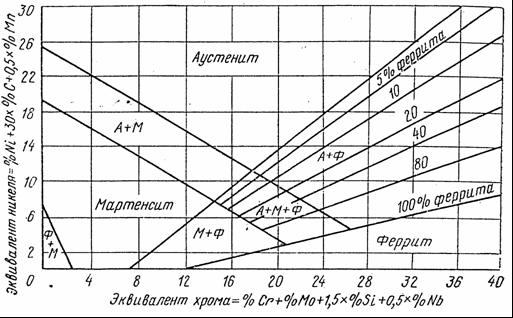

Хромоникелевые стали в зависимости от состава и структуры подразделяются на стали аустенитного, аустенитно-мартенситного и аустенитно-ферритного классов. На рисунке 49 приведена диаграмма Шеффлера, позволяющая определять структуру стали в зависимости от ее состава.

Эквивалентные содержания никеля и хрома зависят от химического состава стали и определяются по формулам:

Сrэ=% Сr + % Mo + 2×% Fe + 2×% Ti + 0,5×% Nb + % W + 0,5×% Ta + 1,5×% Si;

Niэ= % Ni + 30×% С + 30×% N + 12×% B + % Сo + 0,5×% Mn.

Хромоникелевые стали выпускаются марок:

- аустенитные 04Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т, 06Х18Н11;

- аустенитно-мартенситные 09Х15Н8Ю, 09Х17Н7Ю;

- аустенитно-ферритные 12Х21Н5Т, 08Х22Н6Т, 08Х21Н6М2Т.

Рисунок 49 — Структурная диаграмма Шеффлера

Вторая и третья группы сталей являются заменителями аустенитных сталей. Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с 1050…1100 0 С. Нагрев до этих температур вызывает растворение карбидов хрома М23С6, а быстрое охлаждение фиксирует состояние пересыщенного твердого раствора. Кроме того, при закалке происходят рекристаллизационные процессы, устраняющие последствия пластической деформации. В результате закалки твердость сталей аустенитного класса не повышается, а снижается.

Основным способом упрочнения аустенитных сталей является наклеп: при деформации порядка 80…90 % предел текучести может достигать 1000…1200 МПа, а предел прочности 1200…1400 МПа при сохранении достаточно высокой пластичности. Но этот способ упрочнения применим лишь для таких видов изделий, как тонкий лист, лента, проволока и т.п. Все аустенитные стали не магнитны. Хорошо работают в растворах азотной, уксусной, фосфорной, органических кислот, растворах солей, щелочей, в атмосферных условиях.

Аустенитно-мартенситные стали

Стали аустенитно-мартенситного класса обладают более высокой прочностью. Упрочняются закалкой от 975 0 С, а для перевода большей части аустенита в мартенсит подвергают обработке холодом в интервале температур от минус 50 0 С. После этого проводится отпуск при 450…500 0 С; при этом из мартенсита выделяются частицы интерметаллидов типа Ni3Al.

Аустенитно-ферритные стали

Предложены как заменители аустенитных сталей с целью экономии никеля. Они имеют прочность и твердость выше, но пластичность и ударную вязкость ниже, чем аустенитные стали. Эти стали не обладают стабильностью свойств: их свойства зависят от соотношения ферритной и аустенитной фаз. Закалка проводится с 1000…1150 0 С.

Механические свойства некоторых хромоникелевых сталей после закалки приведены в таблице 12.

Таблица 12 — Механические свойства сталей в закаленном состоянии

Коррозионностойкие сплавы на железоникелевой и никелевой основе

Они применяются для обеспечения более высокой коррозионной стойкости в таких средах, как серная и соляная кислоты. В этих случаях используют сплавы на железоникелевой основе, например, сплав 04ХН40МДЮ, имеющий после закалки и отпуска при 650…700 0 С структуру аустенит и интерметаллидную g- фазу типа Ni3 (Ti, Al). Сплав предназначен для работы при больших нагрузках в растворах серной кислоты.

Для работы в соляных средах, растворах серной, азотной, фосфорной кислот применяется никелевый сплав Н70МФ. Сплав ХН65МВ применяется для работы при повышенных температурах во влажном хлоре, солянокислотных и сернокислых средах, хлоридах, смесях кислот и других агрессивных средах.

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Нержавеющие, хромовые и хромоникелевые стали

История открытия нержавеющей стали. Описание легирующих элементов, придающих стали необходимые физико-механические свойства и коррозионную стойкость. Типы нержавеющей стали. Физические свойства, способы изготовления и применение различных марок стали.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 23.05.2012 |

Типы нержавеющей стали

Области применения нержавеющей стали

нержавеющий сталь коррозионный легирующий

В металлургии, нержавеющая сталь определена как железоуглеродистый сплав с содержанием хрома не менее 10,5%. Название происходит из того факта, что нержавеющая сталь не подвергается коррозии (не ржавеет) так легко как обычные стали. По всему миру, особенно в авиационной промышленности, этот материал также называется коррозионно-стойкой сталью, когда это точно не относится к типу и сорту сплава. Нержавеющая сталь устойчива к коррозии не только в атмосфере, но и в более агрессивных средах, имеет долгий (20 — 50 лет) срок службы, а так же удовлетворяет гигиеническим требованиям. Имеет эстетичный внешний вид, что позволяет использовать материал без окрашивания, в том числе, в декоративных работах. Подвергается полной переработке. Сталь проста в обработке, что позволяет изготавливать различные по сложности конструкции.

В 1913 году, когда ученые экспериментировали с различными видами и свойствами сплавов, англичанин Гарри Бреарли открыл нержавеющую сталь. В ходе экспериментов со сплавами он обнаружил уникальную способность стали с высоким содержанием хрома сопротивляться кислотной коррозии. К концу 20-х годов нержавеющая сталь была признана наиболее практичной и универсальной по сравнению с не содержащей в своем составе хрома сталью.

В настоящее время нержавеющей сталью (нержавейкой) называют любой вид стали, который содержит в себе достаточный процент хрома, способствующего образованию самообновляющейся пленки окиси хрома вокруг стали, на уровне атомов, которая и защищает железо от коррозии или ржавчины.

Производители нержавеющей стали в наше время уже далеко ушли от своих талантливых предшественников 20-ых годов, т. к. в производстве применяются все новые и новые усовершенствованные технологии и процессы. Теперь потребители могут себе позволить приобрести качественную продукцию из нержавеющей стали по значительно более доступным ценам, нежели в прошлом веке. И, тем не менее, при такой доступности цен, качество нержавеющей стали стало намного более высоким: теперь нержавеющая сталь — это не только синоним высокой сопротивляемости к коррозии, но и высокая прочность, способность к изменениям формы, эстетичный внешний вид, а также минимальная потребность в техническом и бытовом обслуживании.

Нержавеющая сталь относится к категории сложнолегированных сталей, основной характеристикой которых является устойчивость к коррозии в атмосфере и агрессивных средах. По своему химическому составу нержавеющая сталь представляет собой сплав различных металлов. Основной элемент нержавеющей стали, который придает ей антикоррозионные свойства — хром (Cr). Его содержание в сплаве может составлять от 12-20 %.

Высокая коррозионная стойкость нержавеющей стали обусловлена высоким содержанием хрома. Хром формирует пассивный слой из оксида хрома (III) (Cr2O3) при контакте с кислородам. На поверхности сплава образуется тонкая пленка нерастворимых окислов, препятствующая разъеданию стали окружающей средой. Слой слишком тонкий чтобы быть видимым, но выделяется металлическим блеском. Даже, когда поверхность поцарапана, этот слой быстро восстанавливается. Это явление называется пассивацией, и замечено так же и в других металлах. При содержании хрома 12 % нержавеющая сталь обладает высокой коррозионной стойкостью в обычных условиях и в слабоагрессивных средах, при содержании 17 % хрома — в более агрессивных окислительных и других средах, в частности в азотной кислоте концентрацией до 50%.

Кроме хрома нержавеющая сталь включает углерод, кремний, марганец, серу и фосфор. Для придания стали необходимых физико-механических свойств и коррозионной стойкости в нее также добавляют никель, титан, ниобий, кобальт, молибден и другие добавки.

Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целью повышения качества металлургической продукции.

Хром: Отвечает за формирование поверхностной пленки из окиси хрома, обеспечивающую сталь коррозионной стойкостью. Он так же влияет на увеличение устойчивости к накаливанию при повышенных температурах.

Никель: Стабилизирует аустеническую структуру и увеличивает ковкость, делая нержавеющую сталь более пригодной для формуемости. Способствует увеличению прочности при высоких температурах и коррозионную стойкость, особенно в промышленной и морской атмосферах, химической, пищевой и текстильной индустрии.

Кремний: Увеличивает стойкость к окаливанию путем формирования прочного первоначального нагара, который противостоит циклическим изменениям температур. Он сокращает науглероживание при высоких температурах и несколько увеличивает предел прочности на разрыв и твердость. Небольшое количество кремния добавляется во все виды нержавеющей стали, для раскисления.

Марганец: Обеспечивает стабильность аустенита при комнатной температуре и улучшает свойства горячей обработки. Добавление марганца до 2% не оказывает влияния на прочность, ковкость и жесткость. Марганец частично замещает никель в 200 сериях нержавеющей стали.

Молибден: Карбидообразующий элемент защищает от хрупкости и увеличивает коррозионную стойкость, прочность при повышенных температурах и сопротивление ползучести. Он препятствует формированию язв в хлористой среде.

Алюминий: Является сильным ферритным элементом и снижает способность нержавеющей стали к накаливанию. Он улучшает стойкость к образованию осадков (накипи).

Углерод: Присутствует во всех видах стали. Это наиболее важный упрочняющий элемент, который увеличивает прочность нержавеющей стали, стимулирует образование осадков влияющих на снижение коррозионной стойкости.

Ниобий: Соединяется с углеродом для снижения чувствительности к межкристаллитной коррозии. Он действует как добавка, измельчающая зерно, и стимулирует формирование ферритов.

Медь: Добавляется в нержавеющую сталь для увеличения устойчивости к определенным коррозионным средам. Он так же снижает чувствительность к образованию трещин вследствие коррозии под напряжением и обеспечивает эффект упрочнения при старении.

Титан: Соединяется с углеродом для снижения коррозионной стойкости. Он действует как добавка, измельчающая зерно и способствует образованию ферритов.

Кобальт: Никогда не используется один, но всегда добавляется в сплав стали. Это не карбидообразующий элемент, но растворяется в межклеточном материале ферритов, как никель и кремний. Добавление кобальта до 30% в ферросплавы (черные сплавы) оказывает значительное влияние на магнитные свойства материала. Кобальт может не только усилить феррит, но и стабилизировать углероды и сохранить их свойства при более высоких температурах.

При выборе химического состава коррозионностойкого сплава руководствуются так называемым правилом N/8: если к металлу, неустойчивому к коррозии (например, к железу) добавлять металл, образующий с ним твердый раствор и устойчивый против коррозии (к примеру хром), то защитное действие проявляется скачкообразно при введении 1/8, 2/8, 3/8…N/8 моля второго металла (коррозионная стойкость возрастает не пропорционально количеству легирующего компонента, а скачкообразно). Основной легирующий элемент нержавеющей стали — хром Cr (12-20 %); помимо хрома, нержавеющая сталь содержит элементы, сопутствующие железу в его сплавах (С, Si, Mn, S, Р), а также элементы, вводимые в сталь для придания ей необходимых физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo).

Хром против нержавеющей стали: в чем разница?

Хромирование Сталь и изделия из нержавеющей стали буквально наводнили рынки. Они используются для изготовления зданий, автомобильных деталей, посуды и многих других применений.

Что выбрать: хромированную сталь или нержавеющую сталь?

Это вопрос, который вы, вероятно, зададите. Хотя они могут казаться одним и тем же, между ними есть много различий.

Кроме того, для некоторых приложений может потребоваться использование хромированной стали, тогда как для других приложений подходит нержавеющая сталь.

Нельзя упускать из виду тот факт, что у каждого типа стали есть свои плюсы и минусы. В этой статье мы подчеркиваем ключевые различия между хромистой сталью и нержавеющей сталью.

Определение: хром против нержавеющей стали

Что такое хромированная сталь

Хромированная сталь — это любая сталь, смешанная с хромом с целью предотвращения ржавления. Этот тип стали подвергается процессу, известному как хромирование.

Именно благодаря хромированию на поверхность стального металла наносится определенный процент хрома.

В результате получается блестящий стальной металл, который выглядит привлекательно для глаз. Помимо внешнего вида, хромирование играет некоторую защитную роль. Предотвращает ржавчину и коррозию стали.

Что такое нержавеющая сталь?

Нержавеющая сталь представляет собой тип металлического сплава, который включает сталь, смешанную с другими элементами, такими как хром, углерод, молибден, никель, кремний и алюминий.

Эти элементы смешиваются в определенном процентном соотношении, что приводит к получению различных марок нержавеющей стали. Например, одна сталь содержит 10% никеля, а другая — 12% никеля.

Не следует ожидать, что две марки нержавеющей стали будут иметь одинаковые свойства.

Наличие никеля увеличивает прочность нержавеющей стали. Сталь не будет легко царапаться или подвергаться коррозии. Также нержавеющая сталь устойчива к ржавчине.

Как отличить нержавеющую сталь от хрома?

Несомненно, отличить нержавеющую сталь от хромовой — непростая задача. На первый взгляд два металла могут показаться одинаковыми.

Хорошая новость в том, что есть способы отличить хромовую сталь от нержавеющей стали.

Один из способов — использовать магнит. Если кусок магнита прилипает к металлу, значит, это не нержавеющая сталь. Это связано с тем, что нержавеющая сталь считается немагнитной. С другой стороны, хромированная сталь может удерживать кусок магнита.

Еще один способ отличить хромированную сталь от нержавеющей — по внешнему виду или внешнему виду.

Хромированная сталь имеет яркий и блестящий вид, а нержавеющая сталь известна своим атласным внешним видом.

Однако использование визуального метода различения хромовой и нержавеющей стали также может ввести вас в заблуждение.

Это возможно, потому что некоторые виды металлической отделки могут сделать нержавеющую сталь яркой и блестящей. Вы можете предположить, что это хромированная сталь, но это не так.

Если вы не уверены, просто проконсультируйтесь со специалистами по металлу для получения четких и кратких разъяснений.

Прочность: хром против нержавеющей стали

Хром более долговечный, чем нержавеющая сталь? При правильном уходе хромированная сталь способна служить вам долгие годы. Он долговечен при правильном использовании и в правильных условиях.

Идеальная среда для хромовой стали — сухие участки. В этом месте также не должно быть элементов, которые могут вызвать щелевую и химическую коррозию.

После проникновения хромовой стали высока вероятность того, что она начнет ржаветь. Есть много вещей, которые могут проникнуть сквозь поверхность хромистой стали. К ним относятся зажимные приспособления, дверной проем и металлические инструменты.

Как только процесс ржавчины начался, она может быстро распространиться под слоем хрома.

Хромированная сталь не является полностью надежной с точки зрения долговечности.

С другой стороны, нержавеющая сталь, вне всяких сомнений, зарекомендовала себя как один из самых прочных металлов. Я прослужу вам долгие годы без повреждений от коррозии или ржавчины.

Изделия из нержавеющей стали имеют тенденцию быть дорогими, и это связано с прочностью этого металла. Эта особенность также делает его идеальным не только для широкого спектра приложений, но и для тяжелых и опасных приложений.

Хром дороже нержавеющей стали?

Что касается стоимости, вы заплатите меньше за хромистую сталь, чем за нержавеющую сталь. Это ожидаемо, поскольку нержавеющая сталь обладает множеством желаемых свойств, чем хромированная сталь.

Как мы уже говорили, одно из свойств — это прочность и долговечность. Нержавеющая сталь прочнее и долговечнее хромированной стали.

Итак, если у вас ограниченный бюджет, предпочтительным металлом должна быть хромированная сталь. Однако это все равно будет зависеть от области применения металла.

Плюсы и минусы: хромирование стали по сравнению с нержавеющей сталью.

Давайте посмотрим на преимущества и недостатки использования хромированной или нержавеющей стали.

Плюсы хромированной стали

-Блестящая и привлекательная отделка

-Не дороже нержавеющей стали

— Имеет элементы современности

-Прочный при правильном использовании

Минусы хромистой стали

-Требует регулярного ухода, чтобы сохранить свой блестящий вид

-Можно легко поцарапать

-Не такой прочный, как нержавеющая сталь

-Показывает отпечатки пальцев и даже частицы пыли

Плюсы нержавеющей стали

-Обладает отличной коррозионной стойкостью

— требует меньшего обслуживания, чем хромированная сталь

-Доступен в разных классах

Минусы

-Не выглядит визуально менее привлекательно, чем хромированная сталь

-Он создает видимые отпечатки пальцев и пыль.

Заключение

Что выбрать между хромированной сталью или нержавеющей сталью? Выбор обязательно будет зависеть от приложения и ваших предпочтений.

Если вам нравится внешний вид предмета или изделий, то вам обязательно стоит выбрать хромированную сталь. Блестящий блеск оставит приятное впечатление.

Тем не менее, вы должны быть готовы приложить некоторые усилия, чтобы сохранить красивый внешний вид.

Если ваша цель — получить прочный и долговечный металл, подойдет нержавеющая сталь. Несмотря на то, что он может быть не таким привлекательным, как хромированная сталь, вы все равно можете нанести индивидуальную отделку из нержавеющей стали.

В противном случае мы в Roche Industry можем помочь вам настроить и обработать как хромовую, так и нержавеющую сталь.

Ссылки на связанные источники:

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, — это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Хромоникелевые стали аустенитного класса

Сталь 08Х18Н10 коррозионно-стойкая жаропрочная характеризуется повышенной прочностью, хорошей свариваемостью, стойкостью против межкристаллитной коррозии.

Хромоникелевый сплав служит для изготовления деталей, чья работа сопровождается воздействия агрессивных сред.

Сталь 12Х18Н12Т нержавеющая, жаропрочная. Применяется для производства проката трубного и листового с условиями работы при повышенных температурах.

Сталь 12Х18Н9Т жаропрочная, нержавющая. Обладает высокой стойкостью против коррозионных процессов, прочна в условиях повышенных температур.

Сталь 12Х18Н10Т-Ш конструкционная нержавеющая. Применяется для изготовления деталей, эксплуатация которых производится при повышенных температурах, агрессивных средах.

Сталь 45Х14Н14В2М сложнолегированная жаропрочная со свойственностью эксплуатационной надежностью при повышенных температурах длительное время.

Нержавеющая сталь 10Х11Н23Т3МР-ВД с содержанием хрома, никеля и марганца относится к жаропрочной.

Жаропрочная сталь 09Х14Н19В2БР1 используется в условиях до 700С.

Сталь 37Х12Н8Г8МФБ жаропрочная. Режим эксплуатации до 630С. Применяется для производства деталей для турбин, крепежных изделий.

Сталь 12Х25Н16Г7АР-Ш легированная, высокопрочная. Применяется для трубостроения, камер сгорания и других деталей в эксплуатации высоких температур.

Жаропрочная сталь 20Х23Н18 высоко востребована в стремительно развивающейся энергетической сфере и для изготовления газотурбин.

Сталь 10Х11Н23Т3МР «ВД» преимущественно применяется для изготовлении лопаток, дисков турбин, пружин с широкими режимами температур и крепежных элементов с рабочей температурой до +700 °С.

Сталь 03Х11Н10М2Т-ВД корррозионностойкая применяется для изготовления деталей для авиационной промышленности, машиностроения, приборостроения.

Сталь 09Х14Н19В2БР относится к жаропрочной высоколегированной, основная характеристика которой определяет работоспособность в режиме высоких температур.

Хромоникелевые аустенитные стали относятся к достаточно распространённому типу сплавов, отличающихся повышенной устойчивостью к коррозии. В общемировой практике этот сплав называют сталями типа 18-10. Цифры обозначают процентное присутствие в этих сталях хрома и никеля. Именно легирующие присадки обеспечивают уникальные технические характеристики аустенитных сплавов.

Основные свойства хромоникелевой стали аустенитного класса

Главная особенность сплавов этой группы заключается в том, что все они отличаются высокой сопротивляемостью нагреву. Их жаропрочность нашла широкое применение в современном производстве. Образованию аустенитной структуры способствует никелевая присадка. Благодаря ей материал становится высокотехнологичным и пригодным для использования в операциях, связанных с деформирующим воздействием в холодных и горячих состояниях.

Уникальные свойства хромоникелевой стали заключаются и в том, что в ней не возникает межкристаллитной коррозии. Добавление той или иной дозы никеля в расплавленную сталь способствует повышению или понижению её вязкости после процедуры отпуска. Кроме того, для повышения прочности в эту сталь может быть добавлен азот.

Повышение концентрации никеля в сплаве ведёт к тому, что углерод начинает растворяться намного хуже, а это, в свою очередь, влияет на ударную вязкость материала. Плюс ко всему, избыток никеля может усилить процессмежкристаллитной коррозии.

Углероду мешает растворяться и хром. Чем больше его будет в сплаве, тем выше вероятность появления так называемой карбидной сетки. С другой стороны, хром способствует снижению межкристаллитной коррозии в стали углеродистого типа.

Нержавеющая хромоникелевая сталь отличается следующим набором характеристик:

- высокая степень прочности;

- устойчивость к резким сменам температурных режимов;

- востребованность на производстве;

- большой эксплуатационный ресурс.

Применение хромоникелевых сталей

За счёт повышенной коррозионной стойкости эти сплавы активно используют там, где предполагается взаимодействие с кислотами – к примеру, соляной и серной. Для кислотных сред особенно хорошо подходят железоникелевые сплавы – такие как 04ХН40МДЮ, который после высокотемпературных закалки и отпуска приобретает аустенитовую структуру.

За счёт повышенной коррозионной стойкости эти сплавы активно используют там, где предполагается взаимодействие с кислотами – к примеру, соляной и серной. Для кислотных сред особенно хорошо подходят железоникелевые сплавы – такие как 04ХН40МДЮ, который после высокотемпературных закалки и отпуска приобретает аустенитовую структуру.

Для взаимодействия с растворами сильных кислот (серная, соляная, азотная и фосфорная) используется сплав Н70МФ. Для работы в условиях повышенных температур чаще всего применяется сталь ХН65МВ. В химическом машиностроении активно используется технологический потенциал стали 03Х18Н11. Из неё делают, в частности, сварные ёмкости и трубопроводы.

Заказать качественные изделия из хромоникелевой аустенитной стали вы можете в компании МСК прямо сейчас!

При отправке заявки незабудьте потребовать свежий прайс. Мы свяжемся с Вами в ближайшее время!

Чем отличается нержавейка от хромированной и никелированной стали?

Отличить по внешнему виду нержавейку от хромированной или от никелированной стали сложно: все изделия имеют глянцевую поверхность. Однако все сплавы имеют свои физико-химические особенности.

Нержавеющая сталь представляет собой соединение хрома с железом, стойкое к коррозии. И чем больше хрома в сплаве, тем сильнее сплав защищен от ржавления. Например, при содержании хрома в 13%-17% металл способен сопротивляться коррозии в слабоагрессивных средах. Если хрома больше 17%, тогда стали не страшны агрессивные окислительные и иные среды.

В отличие от нержавейки хромированная сталь — результат хромирования. Она получается посредством насыщения поверхности черной стали и иных сплавов хромом. И здесь тоже важна доля содержания хрома. Если он покрывает стальную трубу в один слой, со временем на свежем воздухе такая труба просто заржавеет из-за постепенного разрушения защитного слоя. Вообще покрытие хромом весьма чувствительно не только к влажности и к скачкам температур, но и к механическим воздействиям, в том числе к царапинам. А вот нержавейка вечна. У нее нестираемая поверхность. Ей не страшны удары. Ее не поцарапать и ничем не повредить. Правда, стоит нержавейка дороже, чем хромированная сталь. Но это оправдано.

Что касается никелированной стали, она получена путем покрытия поверхности металла (в частности, стали) слоем никеля толщиной в 1-50 микрон. У такого покрытия высокая антикоррозийная способность, прочность и стойкость к истиранию. Однако если все-таки очень сильно ударить по изделию, его никелевое покрытие может треснуть. Кроме того, при некачественном никелировании сохраняется риск отслоения покрытия. Поэтому использование нержавейки остается на практике более предпочтительным.

Если остались вопросы, вы можете их задать по телефону 8 911 527-7799!

Другие новости

Для удобного подъезда к парадному входу инвалидных или детских колясок в современных зданиях активно обустраиваются пандусы. Для безопасности, эффективности и удобства их использования эти конструкции должны отвечать целому ряду требований. Они установлены в нормах и стандартах.

Разберемся, какие же аспекты должен учитывать производитель при изготовлении пандусов для колясок.

По характеру движения конструкции делятся на следующие виды:

прямые;

с изменением направления.

Основные нормативные требования к изготовлению пандусов регламентированы СП 59.13330.2012 «Доступность зданий и сооружений для маломобильных групп населения». Здесь обговариваются допустимые размерные параметры конструкций:

1. Длина марша пандуса не может превышать 9 м.

2. Прямой пантус не может быть короче 1,5 м.

3. Верхние и нижние участки (выход на горизонтальную плоскость) не могут быть меньше 1,5 х 1,5 м. При высокой интенсивности использования такие площадки не могут быть меньше 2,1 х 2,1 м. Пандусы с изменением направления снабжаются такими горизонтальными площадками при каждой смене направления движения.

4. Уклон не может быть больше 1:20. Не допускается высота пандуса более 3 м. В таких местах рекомендуется монтировать специальные подъемные устройства.

Пандусы снабжаются двухсторонними поручнями. Расстояние между поручнями (ширина пандуса) – в интервале от 0,9 до 1 м. Высота ограждений в зданиях общего пользования – 0,9 и 0,7 м. Нормы к ограждениям, предназначенным для использования инвалидами и другими маломобильными группами населения, определены в ГОСТ Р 51261-99 «Устройства опорные стационарные реабилитационные». Поручни должны быть круглого сечения диаметром не менее 30 мм (для детей) или 50 мм (для взрослых) или прямоугольного сечения толщиной 25–30 мм.

Для облегчения движения конструкция снабжается колесоотбойными устройствами. Они монтируются на съезде и на всех промежуточных площадках. Высота колесоотбойников – 0,1 м. Они изготавливаются из прочного металла с возможностью добавления прорезиненных элементов.

Требования по качеству материала:

1. Поверхность нескользкая.

2. Наличие отчетливой маркировки цветом или текстурой для выделения на фоне окружающего пространства.

При изготовлении пандусов оптимальным материалом является нержавеющая сталь. Она отличается необходимыми свойствами по надежности, устойчивости к коррозии и долговечности. Полотна пандуса выполняются в виде сплошных ребристых листов или решеток. Решетки обеспечивают быстрое стекание воды при обильных осадках.

Заказать изготовление пандусов для колясок с нужными параметрами вы можете, обратившись в компанию «ЭлитСтиль». Мы специализируемся на производстве металлоконструкций из нержавеющей стали. Гарантируем соблюдение всех действующих норм и стандартов.