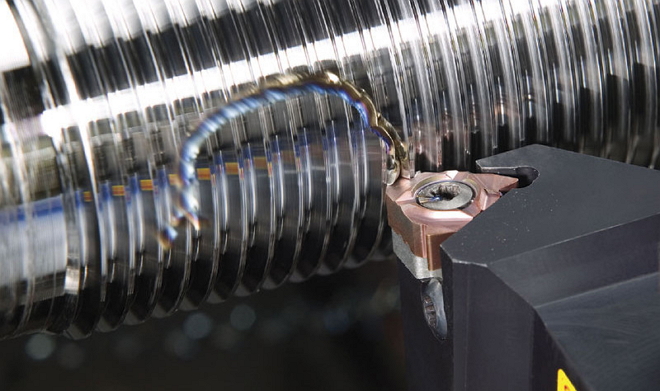

Нарезание резьбы резцом на токарном станке 1к62

Как нарезать резьбу на токарном станке резцом: видео, количество оборотов, размерность

Нарезание резьбы на токарном станке это одна из самых распространенных операций, ежедневно выполняемых на тысячах токарных станков. В качестве рабочего инструмента используются резцы, головки резьбонарезные, плашки и метчики. Выполнение резьбы с использованием резца требует особой сноровки и знаний.

Виды резцов

Конструкция токарного станка позволяет нарезать внутреннюю и наружную резьбу. Для этого создано множество разновидностей резцов, относящихся к трем большим группам:

- призматические;

- круглые;

- стержневые.

Стержневые — самый простой тип инструмента для нарезки. Это стержень (любой формы сечения) с рабочей головкой. Профиль определяется формой головки. Одна из разновидностей стержневых резцов — с припаянными твердосплавными рабочими гранями. Они более устойчивы к стиранию и не требуют частых заточек. Круглые и призматические относятся к фасонной категории.

Призматические режут только внешнюю сторону. По сравнению со стержневыми способны работать с большими поверхностями. Резец удерживается в держателе «ласточкиным хвостом». Способны к большему количеству переточек, чем стержневые.

Круглые выполняют наружную и внутреннюю резьбу. Они удобнее режут и имеют больший спектр применения, нежели призматические. Их можно перетачивать большее количество раз. В держателе устанавливаются относительно торца и отверстия.

Техника нарезания резьбы

Резец равномерно передвигается вдоль заготовки и своей вершиной прорубает линию в форме винта. Наклон линии к оси, перпендикулярной движению резака, называется углом увеличения винтовой линии. Зависит этот показатель от:

- скорости вращения детали в станке;

- особенностей подачи резака.

Во время заглубления резака в болванку она покрывается винтовой канавкой. Резьба обеспечивает надежное крепление, уплотнение либо передвижение элементов в запланированном направлении.

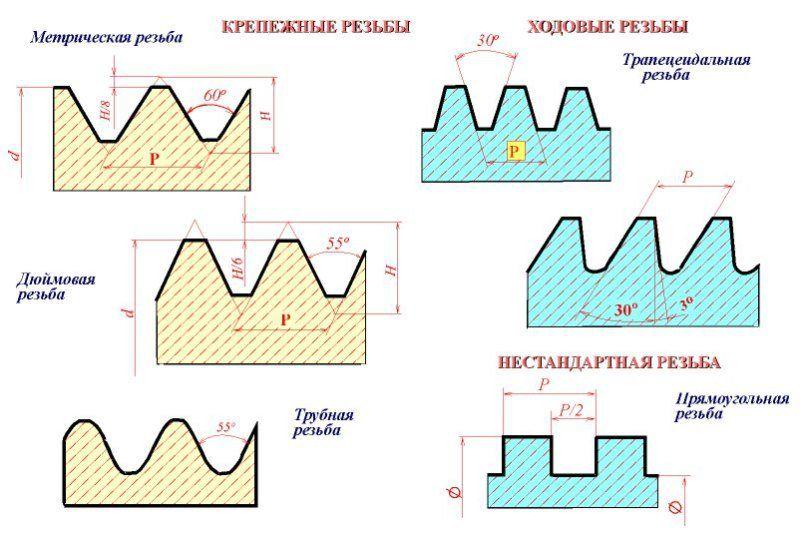

В зависимости от конфигурации болванки дается название крепления: цилиндрическое либо коническое. Профиль, который является одновременно поперечником проекции на плоскость резьбы, подбирают с учетом назначения. Наиболее применимы следующие профили:

- прямоугольный;

- трапециевидный;

- остроугольный.

Их нарезают однозаходными или многозаходными. Вторые создаются несколькими канавками, расположенными на одинаковых промежутках друг от друга, первые — единой канавкой.

Свойства резьбы определяются такими понятиями, как шаг и ход — расстояние между одинаковыми элементами витка. Он равняется произведению количества заходов на шаг.

Правила нарезки

- Чистота резьбы определяется постановкой и направлением движения инструмента. Чтобы использовать инструмент правильно существует шаблон. Он размещается параллельно серединам станка на заготовке. Проекции инструмента и шаблона накладывают друг на друга и исследуют просвет. Резак размещают исключительно по центральной линии станка.

- Внутренняя резьба нарезается изогнутыми инструментами (при небольшом поперечнике отверстия). Можно использовать ровный инструмент, вставив его в оправку. Наружная — чаще гнутыми, в редких случаях ровными. Выбор резца зависит от типа металла и параметров резьбы.

- Правила размещения рабочей грани инструмента зависят от планируемого профиля. Треугольный выполняют при вершине 60 или 55 град. (для метрической или дюймовой). Так как иногда во время движения суппорта возможны погрешности, используют инструмент с вершиной 59 градусов 30 минут.

- Передний угол инструмента выбирается в соответствии с материалом детали в пределах 0 — 25 град. Чем тверже и хрупче материал, тем меньше угол. Так, для болванок из стали берут инструмент с углом 0 градусов, высоколегированные стали можно нарезать углом до 10 градусов.

- Впадина выполняется гладкой, скругленной или с риской, под форму подбирают верхушку резака.

Инструкция по нарезанию резьбы в видеоролике:

Нарезание резьбы на токарном станке – резцы, метчики, плашки, головки и гребенки

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

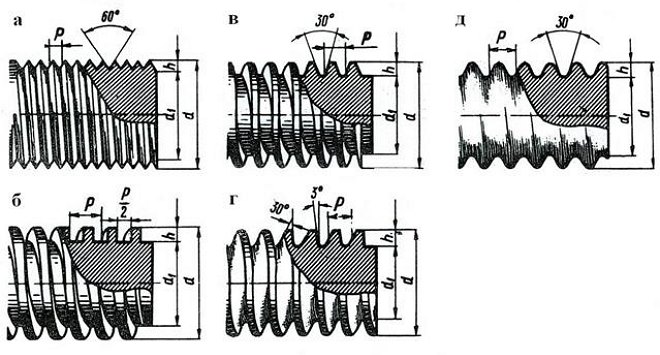

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

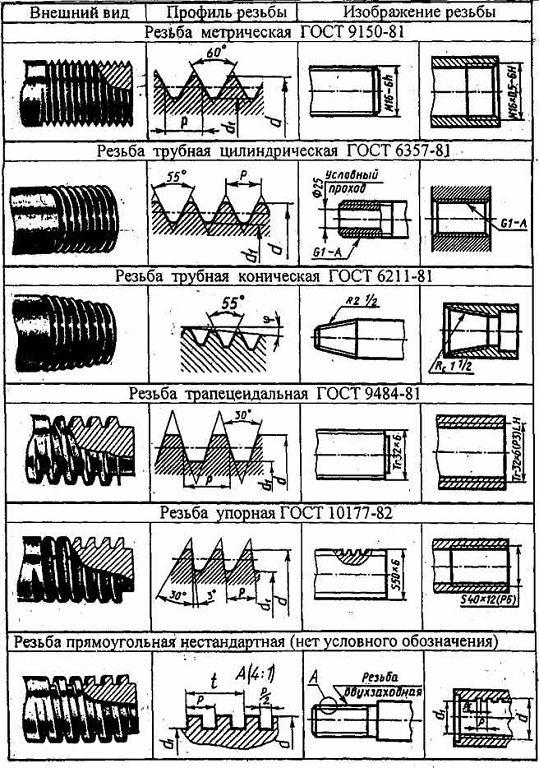

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

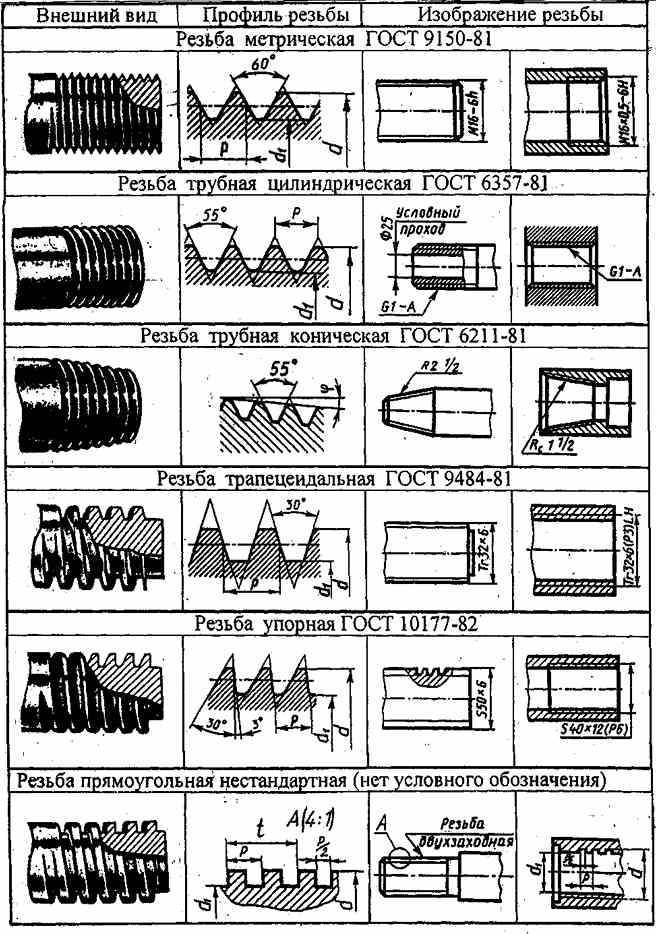

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

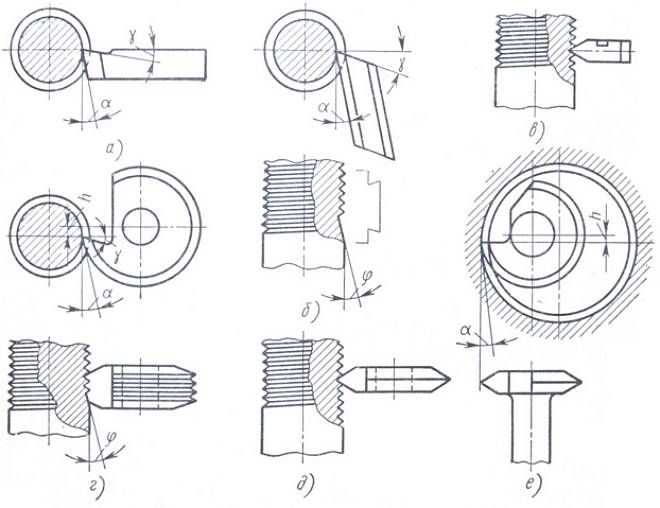

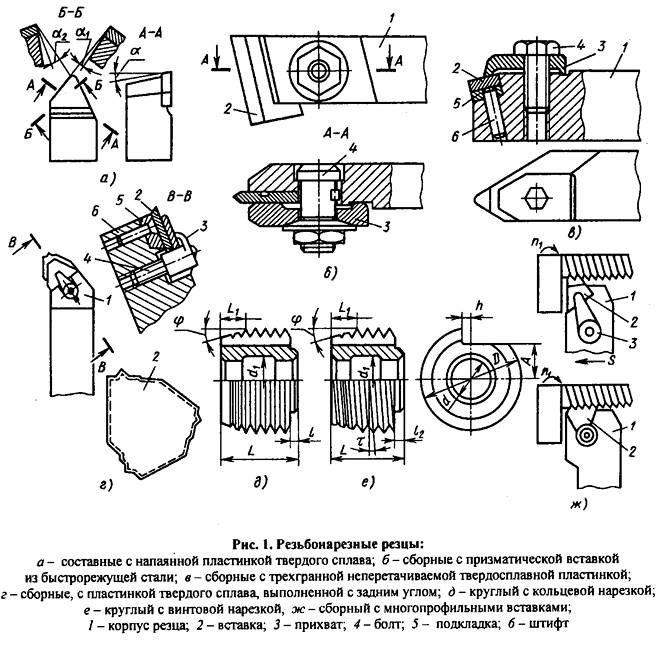

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–25 0 . Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–10 0 . Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0 , если больше 4 0 , то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

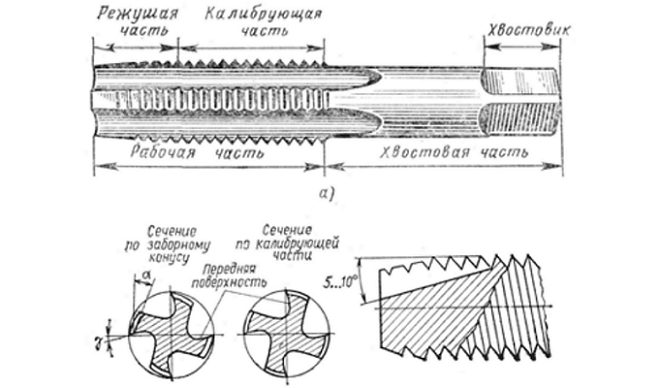

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Нарезание резьбы на токарных станках

Нарезание резьбы — обширная тема в металлообработке с использованием токарных станков. Эта технология применяется больше чем в 40% работ. От качества резьб зависит прочность соединения разъёмных элементов конструкций или механизмов. Подробнее об этом в статье.

Методы получения резьб

Резьбовые соединения используются в машиностроении и строительстве. Применение метизов с резьбой позволяет соединять детали механизмов и конструктивные элементы при строительстве посредством использования болтов, гаек, винтов, шпилек. Изделия с резьбой предназначены и для передачи усилий или движения в механизмах типа домкрат, редуктор, пресс, станок.

Схема нарезание резьбы метчиком на токарном станке

Домкраты и ходовые винты изготавливают с трапецеидальной резьбой.

Существуют следующие способы изготовления резьб:

- вручную (метчиком или плашкой);

- на станках:

- токарно-винторезном (мод. 16К20);

- резьбонакатных с применением роликов и плоских плашек;

- фрезерных (мод. РТС 161Ф4) для получения резьб с большой величиной шага;

- шлифовальных с использованием кругов с заданным профилем для изготовления мелких и точных резьб;

- винторезных (мод. 1622);

- для нарезки резьб на гайках (мод. 2064);

- обеспечивающих вихревое нарезание резьб с использованием многорезцовых головок.

Вихревое резание обеспечивается 4 резцами, расположенными во вращающейся головке, от своего двигателя. Это приспособление закрепляют на суппорте токарного станка. За счёт поочередного врезания резцов обеспечивается высокая скорость обработки, так как резцы нагреваются незначительно. Этим же обеспечивается меньшая шероховатость получаемой резьбовой поверхности и повышенная точность профиля.

Видео нарезании резьбы на токарно-винторезном станке 1К62

Классификация резьб

Резьба — это винтовая линия, образуемая на поверхности тела вращения вершиной выступа определенной формы. Расстояние между близлежащими выступами равно шагу резьбы. Форма выступа зависит от её вида. Между двумя соседствующими выступами находится впадина.

Виды резьбовых признаков:

- Направление винтовой линии:

- правая (подъём её происходит слева направо, а завинчивание болта осуществляют по движению часовой стрелки);

- левая (завинчивание происходит против движения часовой стрелки).

- Формы выступа в виде:

- треугольника,

- трапеции,

- неравнобочной трапеции,

- прямоугольника,

- полукруга.

- Внешней поверхности детали (цилиндрической или конусной).

- Расположения на детали (внутренней или наружной).

- Число заходов (один, два, три);

- Назначение (крепежная и ходовая).

Резьбу подразделяют на виды:

- с углом профиля:

- 60⁰ (метрическая, коническая дюймовая);

- 55⁰ (трубная цилиндрическая, трубная коническая);

- упорную;

- круглую;

- трапецеидальной формы (угол 30⁰).

Трапецеидальной резьбе присуща большая прочность, чем прямоугольной, при меньшей трудоемкости изготовления. Назначение трапецеидальной резьбы — преобразование вращательного движения в поступательное.

Кроме этого, используют резьбу, называемую модульной. Её используют там, где передают вращение с червяка на червячное колесо, оси которых находятся под углом 90⁰.

Расшифровка написания резьб

Резьба обозначается: М12х1,25–7Н. Это означает: метрическая внутренняя (7Н), диаметр 12 мм, шаг – 1,25 мм, поле допуска 7Н. Для наружной резьбы поле допуска записывают: 6h. Значение крупного шага в обозначении не приводится (М16–8g). Левой резьбе в обозначении добавляют буквы LH (М16–8g–LH). В ГОСТ 8724–81 приведена таблица, с указанием диаметра и шага нужного размера.

Инструмент для нарезания резьб

Плашка. На наружной поверхности резьба нарезается плашками. Их изготавливают в виде гайки. Для получения режущих элементов и отвода стружки в них просверлены отверстия. С каждой стороны плашка имеет режущие элементы, образующие заборный конус (угол 20⁰–30⁰). В средней части расположена калибрующая зона.

Плашку фиксируют в воротке при помощи винтов. Нужно после каждого оборота плашки поворачивать её назад на треть окружности. Это нужно для очистки отверстий от стружки и получения качественной резьбовой поверхности.

Метчик. Метчик используют для нарезания внутренней резьбы. Он имеет режущие кромки, получаемые при изготовлении продольных или винтовых канавок. Канавки формируют передние поверхности на зубьях. Рабочая зона метчика образует заборный и калибрующий участки. Заборный участок ещё называют режущим. Он конической формы и врезание происходит постепенно.

Различают ручные, машинные и гаечные метчики. Ручные метчики изготавливают одинарными и в комплекте: для чернового и чистового проходов при нарезании резьб. Комплект состоит и из 3 метчиков. Номер его указывают количеством круговых рисок на хвостовике (1 — черновой, 2 — получистовой, 3 — чистовой).

Наибольшая заборная часть у чернового метчика. Хвостовик у метчиков изготавливают в виде квадрата, чтобы передавать рабочее усилие воротком. Метчики подразделяют для нарезки резьб в сквозных и глухих отверстиях. Гаечные метчики изготавливают с прямым или изогнутым хвостовиком.

Резец. Резьба нарезается вершиной резца, закреплённого в суппорте, при перемещении его относительно вращающейся заготовки. При этом шаг резьбы, образуемый резцом, равен расстоянию между вершинами соседних выступов по оси детали.

Резцы для нарезки резьб конструктивно выполняют:

- цельными (изготавливают из быстрорежущей стали или твердого сплава);

- с напаянными пластинами из твердого сплава (ГОСТ 18885–73);

- сборными с мехкреплением СМП (сменных многогранных пластин).

Резьбовой резец с напайной или сменной многогранной пластиной (СМП) должен иметь углы заточки, обеспечивающие получение соответствующего профиля на резьбе. Такие резцы используют для нарезания метрической и трапецеидальной резьбы.

Резцы с СМП используют на токарно-фрезерных станках с ЧПУ, которые могут обеспечить необходимые режимы резания и получение готовой детали за один цикл обработки (обрабатывающие центра).

Для обеспечения качества резьбы при её нарезании обязательно применяют СОЖ (эмульсию, сульфофрезол и другие).

Марки быстрорежущей стали для резцов: Р6М5К5, Р6М5, Р9М4К8, Р9К5, Р12Ф3, Р9М4К8.

Используемое оборудование

Резьбу нарезают вручную или на токарно-винторезных станках. При нарезке вручную используют тиски и инструмент: плашки и метчики. Нарезать резьбу с использованием токарно-винторезного станка 16К20 можно резцом, метчиком, плашкой и другими видами инструмента. На них осуществляют нарезку как наружной, так и внутренней резьб.

На коробке подач станка 16К20 расположена таблица, в которой указаны положения рукояток для того, чтобы настроить нужный шаг резьбы. Настройка режимов обработки позволяет получить качественную деталь. Технология использования резца предусматривает:

- правильную его заточку;

- настройку режимов работы станка;

- правильную установку резца по центру детали с использованием приспособления — шаблона;

- замер полученных размеров резьбовыми шаблонами или калибрами.

При резьбообразовании не допускаются: задиры, дробление, рваные нитки, риски.

Специальное приспособление или вихревые головки с отдельным приводом расширяют функциональные возможности токарных станков.

Токарно-револьверные станки повышают производительность обработки за счет сокращения времени на замену инструмента.

4.9. Технология нарезания резьбы на токарных станках

Общие сведения. Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

Рис. 4.42. Схема нарезания наружной резьбы:

схема движения инструмента и заготовки; б — нарезание однозаходной резьбы резцом

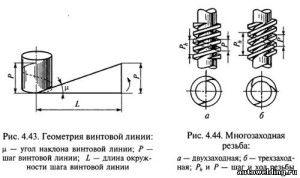

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом ц подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

где d — диаметр заготовки по наружной поверхности резьбы.

Рис. 4.43. Геометрия винтовой линии:

μ — угол наклона винтовой линии; Р — шаг винтовой линии; L — длина окружности шага винтовой линии

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля.

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Рис. 4.44. Многозаходная резьба:

а — двухзаходная; б — трехзаходная; Рh и Р — шаг и ход резьбы

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

где k — число заходов.

Нарезание резьбы резцами. На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.

Рис. 4.45. Упрощенная кинематическая схема нарезания резьбы на токарно-винторезном станке:

1 — заготовка; 2 — суппорт; 3 — ходовой винт; М — электродвигатель; d1, d2 — диаметры шкивов; Р — шаг ходового винта; z1. z10 — шестерни; n — частота вращения заготовки; Ds — направление движения подачи

Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε = 60° ± 10′ для метрической резьбы и ε = 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′ Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14. 0,28 мм, диаметром до 48 мм — 0,17. 0,34 мм, диаметром до 80 мм — 0,2. 0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2 . 0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1. 0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1. 0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2. 3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05. 0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1. 0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3. 6, а чистовых — 3.

Наладку токарно-винторезных станков для нарезания резьб резцами см. в гл. 9.

Нарезание резьбы плашками и метчиками. Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6. 10 мм эта разница составляет 0,1. 0,2 мм, диаметром 11. 18 мм — 0,12. 0,24 мм, диаметром 20. 30 мм — 0,14. 0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3. 4 м/мин, для чугунных — 2. 3 м/мин и для латунных — 10. 15 м/мин.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками. Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) — доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, второй (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по заборной части, наибольшую длину имеет заборная часть чернового метчика.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек и закрепляют, как плашку.

Скорость резания v при нарезании резьбы метчиками для стальных заготовок 5. 12 м/мин, для чугунных, бронзовых и алюминиевых — 6. 22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.

Нарезание резьбы резьбонарезными головками. Резьбонарезные винторезные головки применяют для нарезания наружной и внутренней резьбы на токарных, токарно-револьверных станках и на токарных автоматах.

С помощью хвостовика резьбонарезная головка устанавливается в пиноли задней бабки или в револьверной головке станка. В винторезных головках применяют радиальные, тангенциальные и круглые гребенки. В конце нарезания резьбы гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

При нарезании наружной резьбы большое распространение получили головки с круглыми гребенками, так как они просты по конструкции, позволяют осуществлять много переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Устройство и принцип работы существующих винторезных головок имеют незначительные различия.

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус. Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте одна относительно другой в соответствии с углом подъема винтовой линии нарезаемой резьбы.

При нарезании длинных винтов и червяков для повышения производительности применяют резцовые головки, которые устанавливают на суппорте станка. Эти головки оснащают обыкновенными и чашечными резцами и используют при нарезании наружных и внутренних резьб.

Контроль резьбы. Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Рис. 4.46. Резьбовой шаблон:

1 — кассета; 2 — пластина

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 4.47. Резьбовые калибры:

а — предельная резьбовая роликовая скоба; 6 — проходное кольцо; в — резьбовой калибр; г — непроходное кольцо

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Рис. 4.48. Измерение резьбовым микрометром

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Контрольные вопросы

- Назовите основные элементы резьбы.

- Чем отличаются однозаходные резьбы от многозаходных?

- Назовите способы и инструмент для нарезания наружной и внутренней резьбы.

- Как измеряют резьбы?

Нарезание резьбы на токарном станке

Резьбовой резец должен быть заточен точно в соответствии с заданным профилем нарезаемой резьбы . Установка его производится по специальному шаблону ( рис. 279, а ).

Рис. 279. Схема установки резьбового резца и способы врезания резца при нарезании резьбы.

Передний угол резца должен быть равен нулю, а передняя поверхность его устанавливается в плоскости, проходящей через ось детали. Биссектриса угла профиля резца должна быть перпендикулярна оси нарезаемого винта. Всякое отступление от этих требований приводит к искажению профиля резьбы. Точность шага резьбы зависит в основном от шага ходового винта.

Резьба называется четной , если частное К от деления шага ходового винта tx на шаг нарезаемой резьбы Sp, т. е. К = tx / Sp, равно целому числу. Во всех других случаях резьба называется нечетной. При нарезании четной резьбы можно выключать раздвижную (маточную) гайку в суппорте после каждого прохода и быстро возвращать суппорте после каждого прохода и быстро возвращать суппорт с резцом в исходное положение вручную, не останавливая станка. При новом включении раздвиженой гайки резец автоматически попадает в нитку (т.е. во впадину нарезаемой резьбы)

При нарезании нечетной резьбы надо после каждого прохода отводить резец от обрабатываемой детали и для возвращения в исходное положение включать обратный ход суппорта; выключать раздвижную гайку нельзя. Таким образом обеспечивается точное попадание резца во впадину резьбы при последующем проходе.

Нарезание резьбы на токарных станках , как правило, выполняется за несколько проходов. После каждого прохода производят подачу резца на глубину по одному из способов, показанных на рис. 279.

- Подача резца перпендикулярно оси ( рис. 279, б ) обеспечивает чистую поверхность резьбы и применяется при нарезании мелких резьб с шагом до 2 мм, при этом глубина резания t = 0,02 ÷ 0,05) мм.

- Подача резца параллельно его правой режущей кромке ( рис. 279, в ) осуществляется вращением винта подачи верхней части суппорта, которую поворачивают на угол ε / 2.

В этом случае левая сторона нитки нарезаемой резьбы получается чистой, правая же сторона — шероховатой и требует зачистки. Условия схода стружки здесь благоприятнее, чем в первом, поэтому глубина резания может быть большой (t = 0,1 ÷ 0,2 мм). Данный способ применяется при черновом нарезании резьб с шагом свыше 2 мм.

Рис. 280. Поводковые патроны для нарезания резьбы. - Подача на глубину производится по предыдущему способу, однако при этом применяется резец с положительным передним углом γ ( рис. 279, г ). Вследствие наличия положительного переднего угла глубина резания может быть значительно больше, чем в предыдущих случаях (t = 0,3 ÷ 0,5 мм). Чистота резьбы получается невысокой, так что данный способ целесообразно применять при черновом нарезании крупных резьб.

Нарезание многозаходной резьбы

Нарезание внутренних резьб

Нарезание внутренних резьб производится теми же методами, как и нарезание наружных резьб. При небольших диаметрах внутренней резьбы и при ее нарезании в глубоких отверстиях приходится применять резцы недостаточно жесткие, вследствие чего для окончательной отделки резьбы назначают большое число проходов.

Вихревое нарезание резьбы

Настройка токарно-винторезного станка для нарезания резьбы

При настройке токарно-винторезного станка для нарезания резьбы необходимо подсчитать и установить на гитару сменные зубчатые колеса, необходимые для данной резьбы с шагом S p . Для метрической резьбы шаг S р задается в мм, для дюймовой резьбы числом ниток n на 1″, т. е. шаг будет Sp = 1″/n, и для модуальной резьбы шаг S р = m π. Рассмотрим некоторые примеры по расчету сменных зубчатых колес токарно-винторезного станка для нарезания резьбы. Как указывалось выше, нарезание точной резьбы на станке 1К62 производится при включении в коробке подач муфт М 1 , M 2 , M 4 (см. рис. 265). Рассмотрим три примера нарезания резьбы.

Пример 1. Нарезать резьбу с шагом Sp = 15 мм. Уравнение кинематической цепи будет

1 об. ш. 60 / 60 ּ 42 / 42 х tх ּ в = S р ,

где х — передаточное отношение сменных зубчатых колес; tх ּ в — шаг ходового винта = 12 мм. Отсюда

Для сцепления сменных зубчатых колес должно быть соблюдено условие Z 1 + Z 2 ≥ Z 3 + 15 и Z 3 + Z 4 ≥ Z 2 + 15. Подставив в эти неравенства вычисленные значения Z 1 , Z 2 , Z 3 , Z 4 , получим: 60 + 80 ≥ 75 + 15 и 75 + 45 ≥ 80 + 15, т. е. условия сцепляемости соблюдены.

Пример 2. Нарезать дюймовую резьбу 5 ниток на 1″, т. е. S = 1″ / 5, учитывая, что в наборе сменных зубчатых колес имеется Z = 127; получим

Пример 3. Нарезать резьбу с шагом S p = 2π.