Токарный станок 16к20 нарезка дюймовой резьбы

Нарезание метрических и дюймовых резьб с шагом предпочтительного применения

ЛАБОРАТОРНАЯ РАБОТА 2

НАСТРОЙКА ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА ДЛЯ НАРЕЗАНИЯ РЕЗЬБ

Ознакомить студентов с методами расчета сменных зубчатых колёс гитары для нарезания различных типов резьб;

Оборудование, материалы и инструменты:токарно-винторезный станок модели 16К20; основной и дополнительный наборы сменных зубчатых колес; резьбовой резец для нарезания наружной метрической резьбы; заготовка диаметром 40 — 80 мм, длиной 200 — 300 мм резьбовой шаблон; штангенциркуль; кинематическая схема станка модели 16К20.

Настройка станка на нарезание резьбы

Общие сведения

На токарно-винторезном станке нарезают наружные и внутренние резьбы путем многократных последовательных проходов резьбовым резцом. Этот способ применяется в основном в индивидуальном и мелкосерийном производствах. В крупносерийном и массовом производствах резьбы изготавливаются резьборезными головками, резьбовыми фрезами, накатными роликами, плашками и др.

Резьбы бывают однозаходные и многозаходные, а также четные и нечетные. Резьба называется четной, если отношение шага ходового винта станка к шагу нарезаемой резьбы есть целое число, в остальных случаях резьба будет нечетной. По профилю резьбы различают треугольные, прямоугольные (ленточные), упорные, полукруглые, трапецеидальные и пр. По шагу — метрические, дюймовые, модульные и питчевые.

Шаг резьбы — расстояние между двумя одноименными точками двух соседних витков. Для многозаходной резьбы шаг Р равен

где Ph — ход нарезаемой резьбы;

n — число заходов резьбы.

Поэтому трёхзаходная метрическая резьба с крупным шагом может быть обозначена:

М30 × Рh4,5Р 1,5-6H/6g-LH

М30 ×Ph4,5Р1,5 (три захода) — 6H/6g-LH.

Это резьбовое соединение (поскольку через дробную черту приведены предельные отклонения для гайки и болта), имеющее ход, равный 4,5 мм при шаге Р — 1,5 мм, резьба левая (LH). Для однозаходной резьбы шаг равен

Шаг дюймовой резьбы обычно задается числом ниток (витков) на длине одного дюйма, т.е.

где n— число ниток на один дюйм.

С достаточной для практики точностью принимают 1″ = 25,4 мм (более точно 1″ = 25,39998 мм).

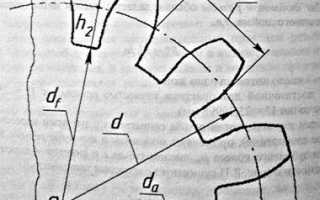

В тех случаях, когда резьба сопрягается с зубчатым колесом (червячное зацепление), применяют модульные и питчевые резьбы. Между шагом зубчатого колеса pa, числом зубьев z и диаметром делительной окружности d (рис. 1) существует следующая зависимость:

где πd—длина делительной окружности, откуда

Отношение шага зубчатого колеса pa к числу π принято модулем (т), т.е.

На практике иногда возникает необходимость определить модуль зубчатого колеса, например, для изготовления нового колеса взамен изношенного, на котором модуль не указан.

Из выражения d=mz определить величину модуля нельзя, так как невозможно измерить диаметр делительной окружности колеса. Однако, модуль зубчатого колеса определить можно, выразив его через число зубьев z и наружный диаметр da.

Рисунок 1- Окружности зубчатого колеса

Учитывая, что высота головки h1 = m, тогда

В США и Англии вместо модульных резьб применяют питчевые резьбы. Питч Р (диаметральный шаг) есть число, показывающее, сколько зубьев колеса приходится на 1″ диаметра его делительной окружности, т.е.

Р = z/d = 2π/t»z = π/t», дюйм -1

Бывают случаи, когда необходимо изготовить питчевое зубчатое колесо модульным инструментом. Для этого питч колеса необходимо перевести в модуль. Воспользуемся выражениями для определения питча и модуля —

Из первого выражения, поскольку t» = pa/25,4 получаем, что

из второго –рa =πm , мм. Приравнивая правые части этих выражений, получим:

m=25,4/π, мм; Р=25,4/m, дюйм -1

Для нарезания резьбы заданного шага Pнар на токарно-винторезном станке требуется определить передаточное отношение зубчатых колес гитары. Передаточное отношение uгит определяется из расчетных формул, полученных из уравнения баланса резьбонарезной цепи. Для составления уравнения баланса настраиваемой цепи связываем конечные вращательные движения шпинделя и ходового винта, т. е.

1об шп Рнар /Рхв ходовой винт.

1об шп Рнар /Рхв ходовой винт.

В соответствии с кинематической схемой передачи движения шпинделя к ходовому вишу составим следующее уравнение кинематического баланса этой цепи:

где uconst — постоянное передаточное отношение станка (фактически это передаточное отношение коробки скоростей, не влияющее на нарезание резьбы);

uрев — передаточное отношение зубчатых колес механизма реверса (трензеля);

uгит —передаточное отношение зубчатых колес гитары;

uкп — передаточное отношение зубчатых колес коробки подач;

Рнар — шаг нарезаемой резьбы, мм; Рхв — шаг ходового винта станка, мм.

Постоянная станка, которая включает коробку скоростей и не влияет на нарезание резьбы при любой настройке, имеет вид: uconst=1. При включении для нарезания резьбы блоков z = 60 и z = 45 влево , соединяющих коробку скоростей с приводом подач для нарезания резьбы, движение от шпинделя к валу трензеля VII передается через зубчатые колеса 60/60.

Передаточное отношение зубчатых колес механизма реверса имеет два направления. В первом случае при прямом вращении при передаче движения от вала VII к валу VIII uрев = 30 / 45, а во втором случае для нарезания левых резьб включается паразитное колесо, тогда uрев =30/25∙25/45.

Настройка станка для нарезания резьб шага предпочтительного применения производится поворотом рукояток коробки подач, положения которых показаны в таблицах, помещенных на перед ней бабке станка.

Нарезание метрических и дюймовых резьб с шагом предпочтительного применения.

При отправке с завода на гитаре станка 16К20 устанавливаются сменные зубчатые колеса. Комбинацию рассчитывают по формуле:

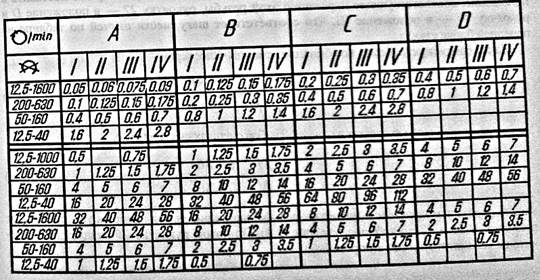

Сменные зубчатые колеса выполняют здесь вспомогательную функцию проставки. Эти сменные зубчатые колеса обеспечивают нарезание метрических и дюймовых резьб с шагами, величины которых указаны в средней нижней части таблицы (рис. 2), помещенной на передней бабке станка. Для этого рукояткой 29 надо установить необходимый тип нарезаемой резьбы, а рукоятками 30 и 27 выбрать требуемый шаг.

Рисунок 2- Таблица настройки параметров нарезаемых резьб на станке модели 16К20.

Кроме зубчатых колес с z=40, z=86,z=86 и z=64, в основные наборы входят сменные зубчатые колеса, обеспечивающие нарезание дюймовых резьб с 11 и 19 нитками на 1 дюйм z=36,z=44, z=4, z =57, z =60, z = 73. По особому заказу поставляются сменные зубчат колеса для нарезания резьб, не указанных в таблице (рис. 2), z = 66; z= 54; z = 52; z = 46. Для нарезания точных резьб «напрямую» минуя коробку подач, станок комплектуется сменными колесами z = 60, z = 72, z= 54, z = 56, z = 80, z = 80,z = 127.

При помощи основного и дополнительного наборов сменных зубчатых колес на станке 16К20 через механизм коробки подач можно нарезать целый ряд резьб, шаги Рнар которых приведены в левой часта таблицы (рис. 2). Настройка станка для нарезания этих резьб осуществляется с помощью сменных зубчатых колес, указанных в левой части таблицы.

Так же, как и в описанных выше случаях, рукояткой устанавливается тип резьбы. Затем в зависимости от выбранного шага Рнар соответствующими рукоятками устанавливается табличное значение, указанное в средней нижней части таблицы.

Справочник токаря-универсала – часть 220 – часть 221

При нарезании дюймовой резьбы шаг определяется числом ниток к резьбы на один дюйм длины заготовки, т. е. Ри = = 25,4/к; в этом случае исм = 25,4/Лмпосг.

При нарезании модульной резьбы шаг определяется значением модуля т (мм), т. е. Р„ = пт; в этом случае ит — кт/ипосг

При нарезании питчевой резьбы шаг зависит от значения питча р», т. е. Р„ = n/р» (в дюймах); в этом случае исм

Число 25,4 представляют дробью 127/5, и поэтому в набор сменных зубчатых колес включают колесо z = 127, а % заменяют отношением тг = 22/7. Подбор остальных сменных колес производится по методу разложения на множители.

Если установить в гитаре подач комбинацию (а/Ь) ■ (c/d) = = (60/86) • (86/48), то можно нарезать метрические и дюймовые резьбы с шагом, вдвое больше табличного.

Для настройки гитары сменных зубчатых колес на нарезание резьбы с шагом, не предусмотренным таблицами станка, пользуются формулой (а/Ь) ■ (c/d) = (5/8) • (Р„/РТ), где Рн — шаг нарезаемой резьбы (мм); Рт — табличное значение шага резьбы, ближайшее к Р„ (мм).

При установке (а/Ь) ■ (c/d) = (60/73) • (86/36) можно нарезать модульные и питчевые резьбы. При нарезании резьб с шагом, не предусмотренным таблицами станка, пользуются формулами:

для модульной резьбы (а/Ь) ■ (c/d) = (60/73) • (86/36) • mn/mT;

для питчевой резьбы (а/Ь) ■ (c/d) = (60/73) • (86/36) • P’jPr, где mH и Р», — соответственно модуль и питч нарезаемой резьбы, а тт и Р», — соответственно табличные значения модуля и питча, близкие к щ, и

НАРЕЗАНИЕ МЕТРИЧЕСКИХ РЕЗЬБ

При изношекном ходовом винте и разъемной гайке станка нарезание резьбы сопровождается негативными факторами: на входе в заготовку резец притормаживает движение каретки, и первая нитка резьбы получается утолщенной; на выходе из заготовки резец освобождается от нагрузки, и происходит скачок подачи, из-за чего последняя нитка резьбы получается утолщенной; по этой же причине первые и последние шаги резьбы бывают «растянутыми».

Чтобы исключить влияние этих факторов, необходимо в момент начала и окончания резания притормаживать вручную маховик продольной подачи каретки (устраняется зазор между ходовым винтом и разъемной гайкой); если резьба нарезается в партии заготовок, операцию следует разделить на две — черновую и чистовую. Перед чистовым нарезанием резьбы резец затачивается заново или заменяется.

При нарезании резьбы скоростным методом твердосплавным резцом необходимо отключить маховик каретки или снять его. Маховик, не отсоединенный от рейки, своей массой создает инерционность, т. е. притормаживание на входе и разгон на выходе, что приводит к утолщению первой и последней ниток резьбы.

Для повышения производительности при нарезании наружных резьб на токарном станке у заготовок с несимметричным припуском или тонкостенных трубчатых можно применять призматическую плашку от резьбонарезной головки, используя ее как гребенку (рис. 2) с принудительной подачей.

Плашка дополнительно затачивается под углом 45°, чтобы образовалась режущая кромка, которая при первом переходе обтачивает заготовку до требуемого диаметра с одновременным черновым нарезанием резьбы (станок настраивается на заданный шаг резьбы). При втором переходе резьба нарезается окончательно. Для применения этого инструмента нарезаемая резьба должна быть сквозной или должна иметь сбег, равный ширине плашки.

Внутренние резьбы на проход можно нарезать, используя гаечный метчик как гребенку. Для этого метчик устанавливают на призме в резцедержателе станка таким образом, чтобы одно из его перьев располагалось горизонтально (рис. 3). Станок настраивается на шаг резьбы метчика. После включения автоматической подачи от ходового винта перо метчика нарезает

Рис. 2. Схема использования плашки от резьбонарезной головки:

1 — державка; 2 — винт; 3 — плашка

резьбу в гайке на полную глубину за один переход. Затупившееся перо (гребенка) метчика заменяется путем простого поворота метчика на призме.

Скоростное нарезание наружных и внутренних резьб при движении суппорта до упора без применения приспособлений, отбрасывающих резец в конце перехода, возможно при несложной модернизации станка (рис. 4): один конец ходового винта связывается с валом коробки подач посредством подвижного щлицевого соединения; второй его конец своей удлиненной цапфой входит в задний опорный подшипник и постоянно поджимается влево пружиной.

Рис. 4. Схема нарезания резьбы в упор:

1 — корпус коробки подач; 2 — ведущий вал; 3 — шлицевой конец ходового винта; 4 — разъемная стойка; 5 — кронштейн; б — пружина; 7 — винт; 8 — метка; 9 — упор; 10 — ходовой винт

Если при нарезании резьбы суппорт дойдет до упора, установленного на передней направляющей, то разъемная гайка на мгновение остановится, а ходовой винт, продолжая вращаться, ввинтится в гайку и начнет двигаться вправо, выходя из вала и сжимая пружину. Токарь, заметив, что винт начал выдвигаться из вала по увеличению зазора I, переключает рукоятку реверса на обратное вращение шпинделя. Винт начинает вращаться в обратную сторону и, вывинчиваясь из гайки, занимает свое начальное положение (до упора в вал коробки подачи). После этого суппорт перемещается в исходное положение, что исключает поломку резца или винтового механизма подачи.

НАРЕЗАНИЕ ПРЯМОУГОЛЬНОЙ, ТРАПЕЦЕИДАЛЬНОЙ И МНОГОЗАХОДНЫХ РЕЗЬБ

Нарезание резьбы прямоугольного и трапецеидального профиля имеет ряд особенностей по сравнению с нарезанием резьбы треугольного профиля. Прямоугольные и трапецеидальные резьбы часто бывают многозаходными, поэтому угол подъема р винтовой линии этих резьб может значительно превышать углы подъема винтовой линии треугольной резьбы и достигать 40°.

Резьбы прямоугольного и трапецеидального профиля нарезают стержневыми резцами, профиль которых должен строго соответствовать профилю, образующемуся при пересечении винтовой поверхности резьбы с передней поверхностью резца.

Рис. 5. Способы установки резца при нарезании резьбы с углом подъема винтовой линии р > 4°

Главную режущую кромку выполняют параллельно оси нарезаемой резьбы; передний угол резца у = 0, а задний а = 6 -г 8°. Для обеспечения нормальных условий резания необходимо, чтобы действительный задний угол составлял не меньше 3°.

При нарезании правой резьбы задний угол у левой режущей кромки резца должен быть на 2° больше угла подъема винтовой линии резьбы, а вспомогательный задний угол у правой режущей кромки 3е; при нарезании левой резьбы значения этих углов изменяются на противоположные.

Наибольшее распространение получили два способа установки резца при нарезании резьб с утлом подъема винтовой линии р > 40° (рис. 5). При первом способе главную режущую кромку устанавливают параллельно оси детали (рис. 5, а), что позволяет нарезать резьбу, профиль которой совпадает с профилем резца. Недостаток этого способа — неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки больше 90° — у„ ухудшает условия резания этой кромкой. Для устранения этого недостатка на передней поверхности вдоль режущей кромки выполняют канавку (рис. 5,6). Однако при этом ослабляется сечение режущей кромки и снижается ее стойкость. Кроме того, с ‘увеличением угла подъема винтовой линии нагрузка на резец возрастает и он начинает отклоняться влево и вниз, что может привести к образованию неполного профиля резьбы. Поэтому этот способ установки применяется при нарезании резьб с шагом 3 — 4 мм, а также при выполнении чистовых переходов (снимаемый припуск 0,2 — 0,03 мм). Главную режущую кромку устанавливают точно на линии центров станка с помощью шаблона.

При втором способе (рис. 5,е) главную режущую кромку резца устанавливают перпендикулярно винтовой линии. В этом случае обе боковые режущие кромки находятся в одинаковых и более благоприятных условиях работы. Недостатком этого способа является искажение профиля резьбы, которое тем

Рис. 6. Державка с поворотной головкой для резьбового резца:

I — резец; 2 — винт; 3 — головка резца; 4 — корпус; 5 — стержень; б — винт

больше, чем больше угол подъема винтовой линии. Его применяют при черновых переходах для снятия больших припусков.

Для точной установки головки резца применяют специальную державку (рис. 6). Головка резца может перемещаться относительно корпуса. Фиксируют головку в нужном положении (по риске А относительно шкалы В) винтом, который навинчивают на стержень головки по резьбе с крупным шагом и ввинчивают в корпус по резьбе с мелким шагом. Такое устройство позволяет надежно закреплять головку резца в нужном положении. Резец крепят в корпусе винтом. Иногда головку резца выполняют с прорезью, которая позволяет резцу незначительно отжиматься, что повышает качество обработанной поверхности.

Трапецеидальные резьбы с шагом более 3 — 4 мм нарезают двумя способами. При первом способе канавочным резцом, ширина которого на 0,1—0,2 мм меньше ширины профиля резьбы, прорезают винтовую канавку с внутренним диаметром, равным внутреннему диаметру нарезаемой резьбы; затем винтовой канавке придается форма трапеции (правым и левым резцами), ширина основания которой по наружному диаметру резьбы на 0,3—0,4 мм меньше требуемой; окончательную обработку боковых поверхностей резьбы проводят резцом с полным профилем.

При втором способе трапецеидальным резцом прорезают профильную канавку, ширина которой по среднему диаметру резьбы на 0,3 — 0,4 мм меньше требуемой; затем эту канавку

Рис. 7. Схема метода вырезки винтов при нарезании червяков крупного модуля

Методы и особенности нарезания резьбы резцом на токарном станке

Для того чтобы нарезать резьбу на токарном станке, могут применяться разные инструменты. Опытные мастера чаще всего делают это при помощи резца.

Но также можно применить и рабочие головки специального назначения, метчики, плашки. А также такая операция, проводится используя технологию накатки.

В этой статье мы разберёмся, какие бывают резьбы, как их получить при помощи разных методов, и как проверить их качество.

Методы получения

Существует два основных метода для получения резьбы. Они делятся на нарезание и накатывание. Также различные методы используются для внутренней и наружной резьбы.

К примеру, для наружной, необходимо воспользоваться разными плашками, резцами, резьбовыми фрезами и гребенками, либо роликами на резьбонакатных автоматах.

При выборе одного или другого метода, нужно учитывать желаемый профиль резьбы, характер материала, необходимый объем и точность.

Классификация

Существует огромное множество типов резьбы. Они отличаются по форме профиля, расположению, направлению заходов, величиной шага и многим другим параметрам.

По форме профиля резьбы бывают

- Трапециевидные.

- Прямоугольные.

- Круглые.

- Упорные.

- Треугольные: метрические; дюймовые; трубные.

По направлению заходов

- Левая.

- Правая.

По расположению

- Наружная (как у болта).

- Внутренняя (как у гайки).

По поверхности, на которой выполнена резьба

- Цилиндрическая.

- Коническая.

- По эксплуатационному назначению.

- Крепёжные.

- Крепёжно-уплотнительные.

- Ходовые.

- Специальные.

Как нарезать на токарном?

К примеру, нарезка на токарном станке, используя резец будет выглядеть так: резец двигается вдоль оси вращающиеся детали, которая поддаётся вперёд и назад по отношению к резцу, и своей заостренной вершинкой прочерчивает линию винтового типа.

Винтовая линия отличается углом её подъёма или увеличения. Величина этого угла, перпендикулярна оси вращения, она измеряется между касательной и определяется: величиной подачи режущего инструмента, который перемещается вдоль оси, с частотой вращения детали.

Нарезание внутренней и наружной

Чтобы нарезать внутреннюю или наружную резьбу, нужно применить стержневой резец. Их изготовление отличается лишь формой резца. Для наружной, применяются прямые или отогнутые резцы.

А для внутренней изогнутые резцы или прямые. Расположение кромки резца обязательно должно совпадать профилем обрабатываемой резьбы.

Нарезание метчиками и плашками

Плашками вырезается наружная резьба. Участок детали предварительно обрабатывается. Диаметр поверхности, которая будет обработана должен быть чуть-чуть меньше наружного диаметра резьбы.

Сперва снимается фаска, соответствующая высоте профиля резьбы. Затем плашка устанавливается в патрон (плашкодержатель).

И выбирается скорость в соответствия с нужной резьбой (она указана на тыльной стороне станка).

Метчики часто используются для внутренней метрической резьбы. Как правило, на станке используется машинные метчики, это позволяет за один проход закончить деталь.

Для резьбы из твердых, вязких материалов используются комплекты из 2–3 метчиков. В комплекте из двух, правый делает 75% работы, а второй лишь доводит до нужного размера.

В комплекте из трёх метчиков, правый или черновой делает 60% работы, средний (получистовой) 30% работы, а третьи 10%.

Использование резьбонарезных головок

Для труб и болтов применяются резьбонарезные головки. Они устанавливаются в станок, затем настраивается нужный диаметр и передвигается по трубе. Они способны осуществлять работу с высокой точностью.

Универсальные головки позволяют установить гребенки от разных компаний. Также есть возможность смазки гребёнок и регулировки размеров, часто встречается ручной зажим.

Особенности левой

Во-первых, нужно переключить режим работы ходового винта, чтобы он начал крутиться влево. Это делается, переключив рычаг, определяющий направление раскручивания. И дальше всё происходит с точностью до наоборот по сравнению с правой резьбой.

Только надо учитывать, что при переключении на реверс, резец не будет отходить на сторону задней бабки, а наоборот, будет двигаться к патрону. Во избежание их столкновения надо тщательно следить за производимыми движениями.

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок. Читайте также: что такое накатка для токарного станка, для чего она нужна.

Интересное видео

Нарезание резьбы на токарно-винторезном станке 16К20

Кинематика станка.

Вращение шпинделю VI передается от электродвигателя M1 (мощностью N = 10 кВт и частотой вращения выходного вала n=1460 мин -1 ) через клино-ременную передачу со шкивами D = 140 и 268 мм и коробку скоростей. На валу I установлена двусторонняя фрикционная муфта М1, при включении которой влево происходит прямое вращение шпинделя, при включении вправо — обратное. Специальный блокировочный механизм исключает возможность включения или выключения муфты.

При перемещении муфты М1 влево блок зубчатых колес z = в 56-51 жестко соединяется с валом I, и тогда движение с вала I на вал II передается через зубчатые пары z = 56 — 34 или z =51 — — 39. Следовательно, вал II получает две различные частоты вращения, а вал III — шесть частот вращения за счет трех положений блока Б2 (работают передачи z = 21 — 55 или z=29-47 или z=38-38). С вала III на шпиндель VI движение передается либо непосредственно через зубчатые пары z=60-48 или z=30-60, когда двойной блок Б4 занимает левое положение, либо через перебор, когда блок Б4 находится в положении, указанном на рис.1. В последнем случае движение с вала III на вал IV передается через двойной блок Б3 (включены колеса z=45-45 или z=15-60), с вала IV на вал V через колеса z = 18-72, с вала V на шпиндель VI через передачу z = 30-60.

Таким образом, при работе с перебором шпиндель VI получает 12 низших ступеней частот вращения, а без перебора еще 12. Но так как частоты вращения 500, 630 мин-1 повторяются дважды, то практически на шпинделе имеется 22 значения частоты вращения, которые переключаются двумя рукоятками.

Рисунок 1 Кинематическая схема станка 16К20

Обратное (левое) вращение шпинделя осуществляется при включении муфты М1 вправо. В этом случае движение передается с вала I на вал II через зубчатые пары z=50-24 и z=36-38 и далее, как при правом вращении. Пределы обратных частот вращения 19-1900 мин-1.

Привод подач состоит из звена увеличения шага (блока Б5), механизма реверса, расположенного между валами VII и VIII, гитары сменных колес a-b, c-d, коробки подач и механизма подач фартука. Движение подач заимствуется либо от шпинделя VI при работающей паре z = 60-60 в положении блока Б5 — звена увеличения шага, как показано на рис.31; либо от вала III при включенной передаче z = 45 — 45, когда блок Б5 смещен влево. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков Б3 и Б4 в 2; 8 и 32 раза.

i1 = = 2; i2 = = 8; i3 = = 32

Механизм реверса обеспечивает правое вращение ходового винта XVII через пару z =30 — 45, левое — через передачи z = 30 — 25 — 45.

В гитаре сменных колес a-b, c-d для нарезания метрических и дюймовых резьб и получения механической подачи устанавливают колеса z = 40 — 73, z =73 — 64.

Вал IX коробки подач получает вращение от сменного колеса d. Отсюда движение может передаваться следующим путем, включены зубчатые муфты М3 и М4 и отключена муфта М2. Вращение передается с вала IX на вал X через колеса z=28-28, с вала X на вал XI через блок Б6 и Б7 (работают зубчатые колеса z=28-28, или z=28-35, или z=30-25, или z=42-30) и далее на вал XII множительного механизма. Этот путь используют для нарезания метрических и модульных резьб, а также для получения продольной и поперечной подач.

Множительный механизм, состоящий из двух подвижных блоков зубчатых колес Б8 и Б9, обеспечивает получение четырех различных передаточных отношений 1/8, 1/4, 1/2 и 1. С вала XIV при включенной зубчатой муфте М5 вращение передается ходовому винту XVII с шагом Рх.в=12 мм. Ходовой вал XVIII получает вращение при выключенной муфте М5 через колеса z = 23-40, z=24-39, муфту обгона М0 и передачу z = 28 — 35. Муфта обгона отключает механизм подач при быстром вращении ходового вала от механизма быстрых вспомогательных ходов.

- 2. Кинематическая цепь подачи, связывающая шпиндель с ходовым валом, должна обеспечивать за один оборот шпинделя перемещение суппорта на величину подачи S, следовательно, уравнение кинематического баланса для этой цепи имеет вид

- 1 об.шпинделя iпост.iрев. iгит. iк.п.. iф. р. m. zp = S мм/об,

где iпост, iрев, iгит, iк.п., iф — передаточное отношение соответственно постоянной передачи, реверсивного механизма, гитары сменных колес, коробки подач и механизма фартука; zp — число зубьев реечного колеса; m — модуль реечного колеса.

Разберем наладку станка для получения подачи метрической резьбы.

Цепь продольных подач настраивают исходя из условия, что за один оборот шпинделя суппорт должен переместиться на величину продольной подачи (Sпрод, мм/об). Тогда уравнение кинематического баланса для цепи минимальной продольной подачи:

Sпрод.min =1об/шп Ч р 10 . 3 = 0,05мм/об

где р*3*10 — длина делительной окружности реечного колеса. Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной. Для примера запишем цепь максимальной поперечной подачи при условии, что звено увеличения шага Б5 выключено:

При нарезании резьб уравнения кинематических цепей составляют исходя из условия, что за один оборот шпинделя инструмент должен переместиться в направлении подачи на величину шага Рр нарезаемой резьбы.

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом

Pp.min = 1об/шп 12 = 0,5

Резьбы повышенной точности нарезают при непосредственном соединении ходового винта со шпинделем через механизм реверса и сменные колеса (включены муфты М2, М5). Для исключения холостого вращения механизма отключенной коробки подач одновременно включают муфты М3 и М4, а блок z = 28 — 48 на валу XIV занимает нейтральное положение. Тогда

токарный винторезный станок резьба

Pp = 1об/шп 12мм, отсюда =

Таким же образом нарезают резьбы с нестандартным шагом или не предусмотренные механизмом подач станка. При подборе сменных колес шаг нарезаемой резьбы Рp и шаг ходового винта Pх.в. следует выразить в одной системе единиц.

Быстрое перемещение суппорта осуществляется от электродвигателя М2 (N=0,75 кВт, n=1450 мин-1) через клиноременную передачу со шкивами D=85 мм и D=127 мм.

Нарезание резьбы на токарно-винторезном станке 16К20

Кинематическая схема токарно-винторезного станка модели 16К20. Уравнение кинематического баланса цепи подач для нарезание резьбы. Нарезание резьбы повышенной точности при соединении ходового винта со шпинделем через механизм реверса и сменные колеса.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 01.04.2014 |

| Размер файла | 811,6 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство образования и науки, молодежи и спорта Украины

Запорожский национальный технический университет

КОНТРОЛЬНАЯ РАБОТА №1

по дисциплине: “Оборудование и транспорт механосборочных цехов”

Выполнил: Иванов И.И.

Проверил: Петров П.П.

1. Изучить и описать кинематическую схему токарно-винторезного станка модели 16К20, составить в общем виде уравнение кинематического баланса цепи подач для нарезание резьбы и пояснить назначение всех узлов, передаточное отношение которых входят в уравнение.

2. Составить развернутое уравнение кинематической цепи подач при нарезании метрической резьбы.

1. Станок 16К20 предназначен для выполнения различных токарных работ, а также для нарезания резьб: метрических, дюймовых, модульных, питчевых и специальных.

Вращение шпинделю VI передается от электродвигателя M1 (мощностью N = 10 кВт и частотой вращения выходного вала n=1460 мин -1 ) через клино-ременную передачу со шкивами D = 140 и 268 мм и коробку скоростей. На валу I установлена двусторонняя фрикционная муфта М1, при включении которой влево происходит прямое вращение шпинделя, при включении вправо — обратное. Специальный блокировочный механизм исключает возможность включения или выключения муфты.

При перемещении муфты М1 влево блок зубчатых колес z = в 56-51 жестко соединяется с валом I, и тогда движение с вала I на вал II передается через зубчатые пары z = 56 — 34 или z =51 — — 39. Следовательно, вал II получает две различные частоты вращения, а вал III — шесть частот вращения за счет трех положений блока Б2 (работают передачи z = 21 — 55 или z=29-47 или z=38-38). С вала III на шпиндель VI движение передается либо непосредственно через зубчатые пары z=60-48 или z=30-60, когда двойной блок Б4 занимает левое положение, либо через перебор, когда блок Б4 находится в положении, указанном на рис.1. В последнем случае движение с вала III на вал IV передается через двойной блок Б3 (включены колеса z=45-45 или z=15-60), с вала IV на вал V через колеса z = 18-72, с вала V на шпиндель VI через передачу z = 30-60.

Таким образом, при работе с перебором шпиндель VI получает 12 низших ступеней частот вращения, а без перебора еще 12. Но так как частоты вращения 500, 630 мин-1 повторяются дважды, то практически на шпинделе имеется 22 значения частоты вращения, которые переключаются двумя рукоятками.

Рисунок 1 Кинематическая схема станка 16К20

Обратное (левое) вращение шпинделя осуществляется при включении муфты М1 вправо. В этом случае движение передается с вала I на вал II через зубчатые пары z=50-24 и z=36-38 и далее, как при правом вращении. Пределы обратных частот вращения 19-1900 мин-1.

Привод подач состоит из звена увеличения шага (блока Б5), механизма реверса, расположенного между валами VII и VIII, гитары сменных колес a-b, c-d, коробки подач и механизма подач фартука. Движение подач заимствуется либо от шпинделя VI при работающей паре z = 60-60 в положении блока Б5 — звена увеличения шага, как показано на рис.31; либо от вала III при включенной передаче z = 45 — 45, когда блок Б5 смещен влево. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков Б3 и Б4 в 2; 8 и 32 раза.

i1 = = 2; i2 = = 8; i3 = = 32

Механизм реверса обеспечивает правое вращение ходового винта XVII через пару z =30 — 45, левое — через передачи z = 30 — 25 — 45.

В гитаре сменных колес a-b, c-d для нарезания метрических и дюймовых резьб и получения механической подачи устанавливают колеса z = 40 — 73, z =73 — 64.

Вал IX коробки подач получает вращение от сменного колеса d. Отсюда движение может передаваться следующим путем, включены зубчатые муфты М3 и М4 и отключена муфта М2. Вращение передается с вала IX на вал X через колеса z=28-28, с вала X на вал XI через блок Б6 и Б7 (работают зубчатые колеса z=28-28, или z=28-35, или z=30-25, или z=42-30) и далее на вал XII множительного механизма. Этот путь используют для нарезания метрических и модульных резьб, а также для получения продольной и поперечной подач.

Множительный механизм, состоящий из двух подвижных блоков зубчатых колес Б8 и Б9, обеспечивает получение четырех различных передаточных отношений 1/8, 1/4, 1/2 и 1. С вала XIV при включенной зубчатой муфте М5 вращение передается ходовому винту XVII с шагом Рх.в=12 мм. Ходовой вал XVIII получает вращение при выключенной муфте М5 через колеса z = 23-40, z=24-39, муфту обгона М0 и передачу z = 28 — 35. Муфта обгона отключает механизм подач при быстром вращении ходового вала от механизма быстрых вспомогательных ходов.

2. Кинематическая цепь подачи, связывающая шпиндель с ходовым валом, должна обеспечивать за один оборот шпинделя перемещение суппорта на величину подачи S, следовательно, уравнение кинематического баланса для этой цепи имеет вид

где iпост, iрев, iгит, iк.п., iф — передаточное отношение соответственно постоянной передачи, реверсивного механизма, гитары сменных колес, коробки подач и механизма фартука; zp — число зубьев реечного колеса; m — модуль реечного колеса.

Разберем наладку станка для получения подачи метрической резьбы.

Цепь продольных подач настраивают исходя из условия, что за один оборот шпинделя суппорт должен переместиться на величину продольной подачи (Sпрод, мм/об). Тогда уравнение кинематического баланса для цепи минимальной продольной подачи:

где р*3*10 — длина делительной окружности реечного колеса. Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной. Для примера запишем цепь максимальной поперечной подачи при условии, что звено увеличения шага Б5 выключено:

При нарезании резьб уравнения кинематических цепей составляют исходя из условия, что за один оборот шпинделя инструмент должен переместиться в направлении подачи на величину шага Рр нарезаемой резьбы.

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом

Резьбы повышенной точности нарезают при непосредственном соединении ходового винта со шпинделем через механизм реверса и сменные колеса (включены муфты М2, М5). Для исключения холостого вращения механизма отключенной коробки подач одновременно включают муфты М3 и М4, а блок z = 28 — 48 на валу XIV занимает нейтральное положение. Тогда

токарный винторезный станок резьба

Pp = 1об/шп 12мм, отсюда =

Таким же образом нарезают резьбы с нестандартным шагом или не предусмотренные механизмом подач станка. При подборе сменных колес шаг нарезаемой резьбы Рp и шаг ходового винта Pх.в. следует выразить в одной системе единиц.

Быстрое перемещение суппорта осуществляется от электродвигателя М2 (N=0,75 кВт, n=1450 мин-1) через клиноременную передачу со шкивами D=85 мм и D=127 мм.

Размещено на Allbest.ru

Подобные документы

Выполнение разнообразных токарных работ на токарно-винторезном станке модели 16К20. Связи и взаимодействие основных элементов станка. Структура ремонтного цикла. Назначение коробки подач, взаимодействие частей. Технология сборки и разборки оборудования.

дипломная работа [4,0 M], добавлен 13.06.2012

Основные типы токарных станков. Главный привод станка. Механизм и коробка подач. Общие требования к организации рабочего места слесаря. Нарезание резьбы. Понятие о резьбе. Отрезной резец. Основные элементы резьбы. Основные типы резьбы и их обозначение.

реферат [2,5 M], добавлен 01.11.2008

Особенности настройки станка 16К20 для нарезания стандартной модульной резьбы и нестандартной дюймовой резьбы. Выбор материала для заготовки. Определение диапазона частоты вращения шпинделя. Настройка винторезной цепи с использованием гитары станка.

контрольная работа [185,6 K], добавлен 26.12.2013

Общая характеристика резьб, их разновидности и отличительные признаки, основные элементы. Методика и технология нарезания наружной и внутренней резьбы. Этапы и способы накатывания и фрезерования резьбы, назначение данных операций в производстве.

реферат [200,0 K], добавлен 23.12.2009

Классификация, производственная структура и состав машиностроительных заводов. Особенности процесса резания при нарезании резьбы резцом, необходимые движения и размеры срезаемого слоя. Материал, конструкции и геометрические параметры инструмента.

реферат [25,1 K], добавлен 16.02.2011