Нарезание многозаходной резьбы на токарном станке

Как нарезать резьбу на токарном станке резцом: видео, количество оборотов, размерность

Нарезание резьбы на токарном станке это одна из самых распространенных операций, ежедневно выполняемых на тысячах токарных станков. В качестве рабочего инструмента используются резцы, головки резьбонарезные, плашки и метчики. Выполнение резьбы с использованием резца требует особой сноровки и знаний.

Виды резцов

Конструкция токарного станка позволяет нарезать внутреннюю и наружную резьбу. Для этого создано множество разновидностей резцов, относящихся к трем большим группам:

- призматические;

- круглые;

- стержневые.

Стержневые — самый простой тип инструмента для нарезки. Это стержень (любой формы сечения) с рабочей головкой. Профиль определяется формой головки. Одна из разновидностей стержневых резцов — с припаянными твердосплавными рабочими гранями. Они более устойчивы к стиранию и не требуют частых заточек. Круглые и призматические относятся к фасонной категории.

Призматические режут только внешнюю сторону. По сравнению со стержневыми способны работать с большими поверхностями. Резец удерживается в держателе «ласточкиным хвостом». Способны к большему количеству переточек, чем стержневые.

Круглые выполняют наружную и внутреннюю резьбу. Они удобнее режут и имеют больший спектр применения, нежели призматические. Их можно перетачивать большее количество раз. В держателе устанавливаются относительно торца и отверстия.

Техника нарезания резьбы

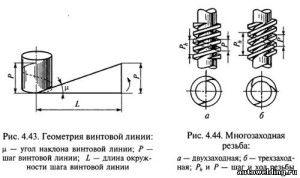

Резец равномерно передвигается вдоль заготовки и своей вершиной прорубает линию в форме винта. Наклон линии к оси, перпендикулярной движению резака, называется углом увеличения винтовой линии. Зависит этот показатель от:

- скорости вращения детали в станке;

- особенностей подачи резака.

Во время заглубления резака в болванку она покрывается винтовой канавкой. Резьба обеспечивает надежное крепление, уплотнение либо передвижение элементов в запланированном направлении.

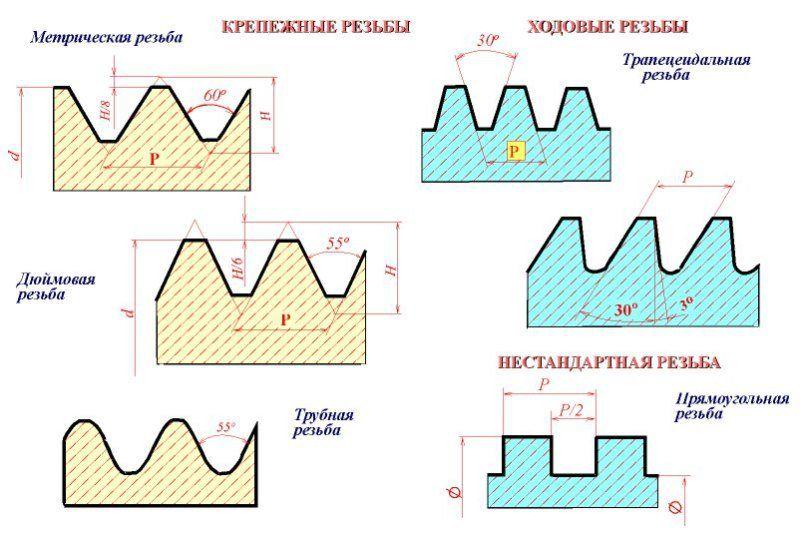

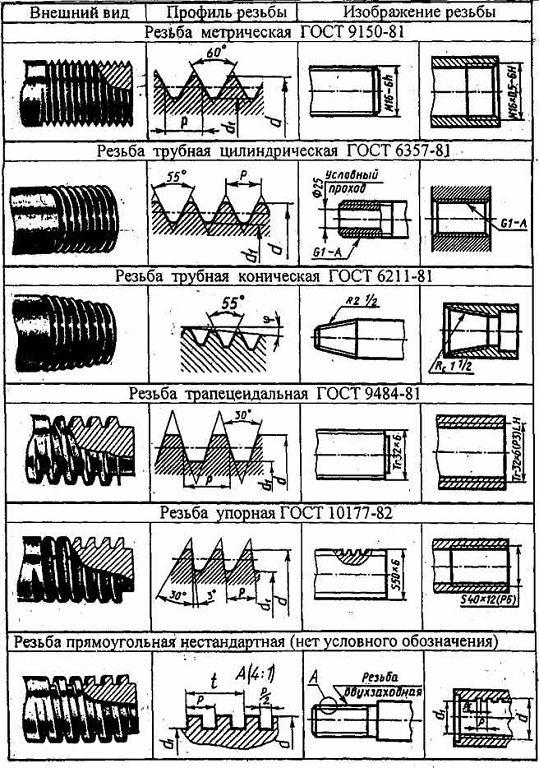

В зависимости от конфигурации болванки дается название крепления: цилиндрическое либо коническое. Профиль, который является одновременно поперечником проекции на плоскость резьбы, подбирают с учетом назначения. Наиболее применимы следующие профили:

- прямоугольный;

- трапециевидный;

- остроугольный.

Их нарезают однозаходными или многозаходными. Вторые создаются несколькими канавками, расположенными на одинаковых промежутках друг от друга, первые — единой канавкой.

Свойства резьбы определяются такими понятиями, как шаг и ход — расстояние между одинаковыми элементами витка. Он равняется произведению количества заходов на шаг.

Правила нарезки

- Чистота резьбы определяется постановкой и направлением движения инструмента. Чтобы использовать инструмент правильно существует шаблон. Он размещается параллельно серединам станка на заготовке. Проекции инструмента и шаблона накладывают друг на друга и исследуют просвет. Резак размещают исключительно по центральной линии станка.

- Внутренняя резьба нарезается изогнутыми инструментами (при небольшом поперечнике отверстия). Можно использовать ровный инструмент, вставив его в оправку. Наружная — чаще гнутыми, в редких случаях ровными. Выбор резца зависит от типа металла и параметров резьбы.

- Правила размещения рабочей грани инструмента зависят от планируемого профиля. Треугольный выполняют при вершине 60 или 55 град. (для метрической или дюймовой). Так как иногда во время движения суппорта возможны погрешности, используют инструмент с вершиной 59 градусов 30 минут.

- Передний угол инструмента выбирается в соответствии с материалом детали в пределах 0 — 25 град. Чем тверже и хрупче материал, тем меньше угол. Так, для болванок из стали берут инструмент с углом 0 градусов, высоколегированные стали можно нарезать углом до 10 градусов.

- Впадина выполняется гладкой, скругленной или с риской, под форму подбирают верхушку резака.

Инструкция по нарезанию резьбы в видеоролике:

Нарезание многозаходной резьбы на токарном станке

Ходом И называется расстояние между одноименными точками соседних витков одной и тон же винтовой канавки, измеренное параллельно оси резьбы. Шаг 5 равен расстоянию между одноименными точками любых двух соседи их витков.

Размеры профиля резцов для этих резьб определяются в зависимости от шага, а токарный станок при их нарезании настраивается на ход резьбы.

Для нарезания каждой последующей винтовой канавки ход многозаходных резьб делят на заходы поворотом шпинделя с заготовкой на часть окружности относительно неподвижного резца или продольным смещением резца на шаг относительно неподвижной заготовки.

Возможность деления первым методом предусмотрена в конструкции стайка 1К62, который для этой цели имеет на заднем конце шпинделя круговую шкалу с 60 делениями.

На станках, не имеющих такого устройства, повернуть заготовку на часть окружности можно посредством делительного патрона. Патрон состоит нз планшайбы 2, навертываемой па шпиндель /, и градуированного кольца 4, скрепленного с планшайбой двумя болтами 3. Поворот кольца отсчитывается по градусной шкале относительно риски, нанесенной на планшайбе. После нарезания одной винтовой канавки (первого захода) кольцо вместе с поводком 5 и деталью поворачивают на требуемое количество градусов: для двухзаходной резьбы — на 180е, для трехзаходной — на 120° и т. д.

Деление многозаходных резьб поворотом заготовки можно выполнить также по первому ведущему колесу гитары Z, когда число зубьев его кратно числу заходов нарезаемой резьбы, Если передаточное отношение от шпинделя к этому колесу равно единице, то поступают следующим образом.

После нарезания первого захода на колесах Z и помечают соответственно зуб и впадину рисками 2 и 3. Затем по окружности колеса Z отсчитывают количество зубьев согласно требуемому углу поворота и наносят риску 1. При этом следует учитывать, что риска 2, от которой начинается отсчет, считается нулевой.

Открепив гитару и опустив колесо Z2, поворачивают шпиндель так, чтобы риска 1 расположилась на месте риски 2. Гитару вновь подымают и закрепляют в первоначальном положении, при котором зуб / колеса Z должен войти во впадину 3 колеса Z2. После этого нарезают второй заход резьбы. При нарезании каждого следующего захода указанные действия повторяют.

Наиболее простым и доступным способом деления хода на любом токарном станке является продольное смещение резца на шаг резьбы по лимбу верхних салазок суппорта. Точность отсчета смещения резца можно повысить до 0,01 мм установкой индикаторного упора на каретке суппорта.

Токарь-нов а тор К- В. Лакур предложил оригинальный способ деления многозаходных резьб. После нарезания первой винтовой канавки суппорт возвращают в исходное положение обратным ходом, станка. Перед обработкой следующего захода маточную гайку отключают и вручную смещают суппорт продольно на определенное* число витков (шагов) ходового винта (влево или вправо). Затем гайка снова включается для дальнейшего нарезания.

Пользуясь формулой, в числителе следует брать такой знак (плюс или минус), при котором число витков п получается целым.

Второе значение я, как не целое, отпадает. , Следовательно, в данном случае при переходе от нарезания одного захода к следующему суппорт должен быть смещен вправо или влево на три витка ходового винта.

При некоторых значениях шага и числа заходов нарезаемой резьбы и шага ходового винта применение рассмотренного способа деления невозможно,

Вопросы для повторения

К Чем отличаются многозаходные резьбы от однозаходных?

2. На какую подачу следует настроить станок при нарезании многозаходных резьб?

3. Укажите методы деления хода на шаги.

4. Объясните сущность деления хода на шаги по первому ведущему колесу гитары.

5. Как осуществляется деление многозаходных резьб по способу К- В. Ла- кура?

Смотрите также:

Токарный станок и токарное дело. Столярные работы. — Приспособление для выделки тел вращения из дерева и других твердых материалов

Токарные станки с ЧПУ. Наладка и эксплуатация токарных станков.

Гидро- и пневмоприводы токарных станков. Автоматизация и механизация токарной обработки.

Автоматизация и механизация токарной обработки. 17.1. Общие сведения.

19.3. Конструктивные особенности токарных станков с ЧПУ.

Фрезерное дело. Основные сведения о фрезеровании.

Слесарное дело.

Наиболее многочисленную группу металлорежущих станков составляют токарные станки ( 45).

Токарный станок токарное дело. Точеные изделия находятся во множестве между египетскими древностями, а станки … Т. станки с маточным винтом.

Двухстоечные токарно-карусельные станки. 22.2 Подвесной пульт управления станка модели 1512.

Электрическая схема токарного станка. Рассмотренные выше элементы составляют электрооборудование станка, а взаимодействие их определяется

Фрезерное дело.

Слесарное дело.

Рассмотрим конструкцию широко применяемого при обработке металлов резанием инструмента — токарного резца.

§ 7. Приспособления и приемы токарно-расточных работ. Способы обработки деталей штампов. § 1. Рабочее место слесаря-инструментальщика по штампам.

Нарезание резьбы на токарном станке – резцы, метчики, плашки, головки и гребенки

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

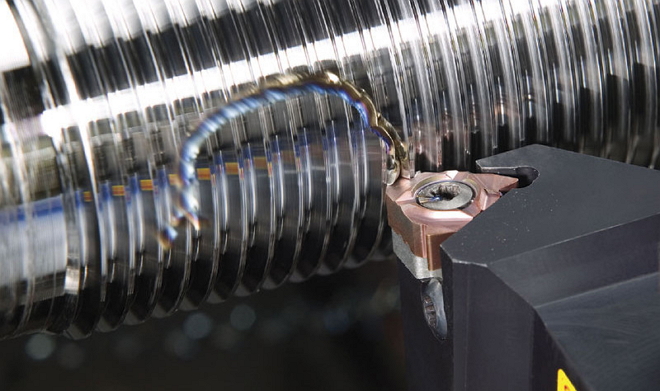

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

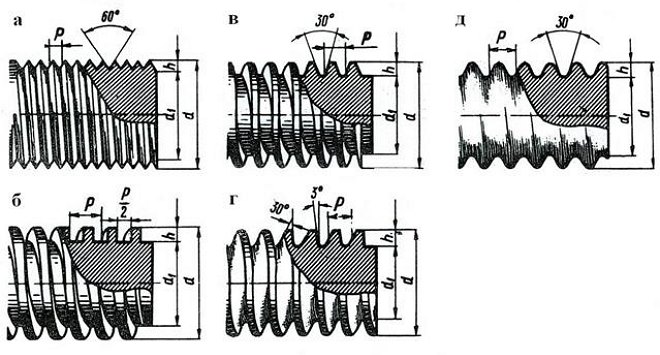

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

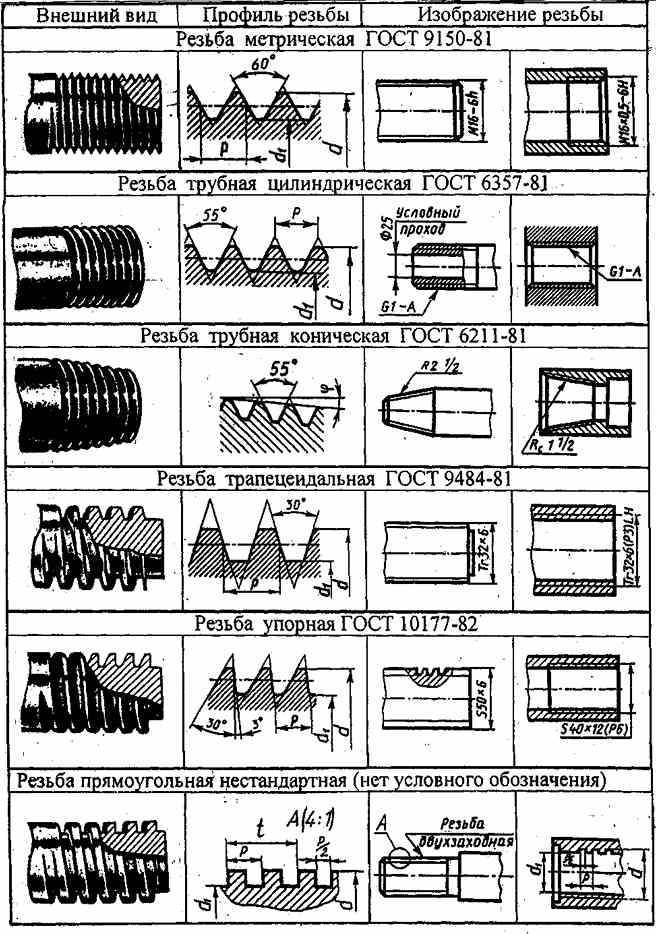

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

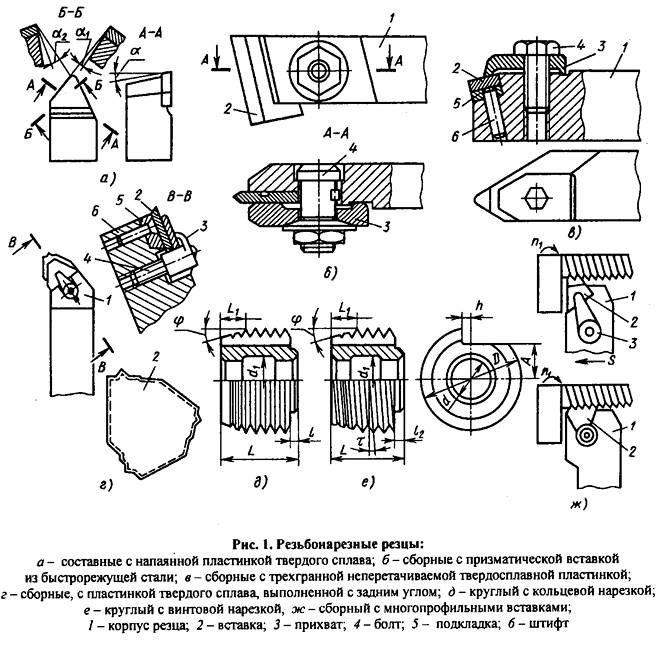

Применение резцов

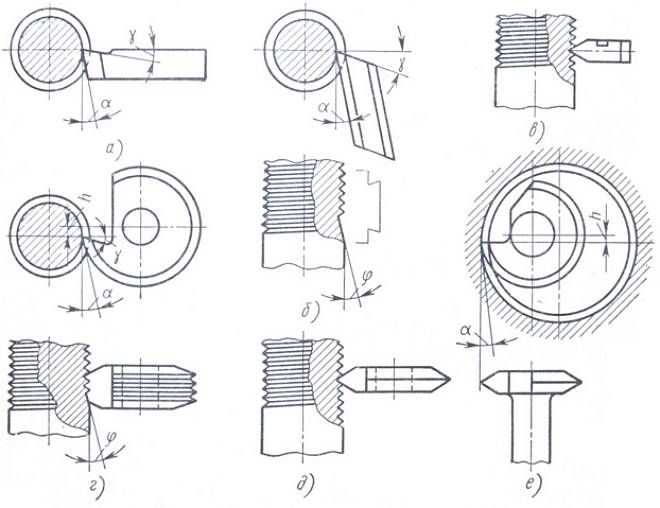

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–25 0 . Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–10 0 . Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0 , если больше 4 0 , то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

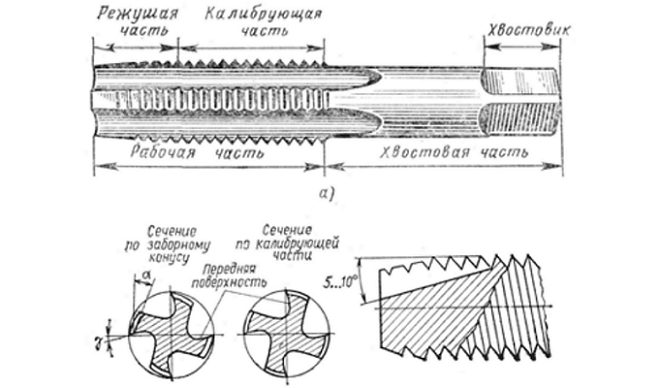

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Нарезание многозаходных резьб

Нарезание многозаходной резьбы любого профиля начинают так, как требовалось бы для нарезания однозаходной резьбы с шагом, равным длине хода.

Нарезав одну винтовую канавку на полный профиль, отводят резец обратно (на себя) и, дав ходовому винту обратный ход, возвращают суппорт в начальное положение. После этого при неподвижном ходовом винте, а следовательно, и неподвижном резце поворачивают деталь на такую часть

Рис. 11.6. Поводковые патроны для нарезания многозаходной резьбы: а — с пазами; б — со специальной планшайбой; 1 — шпиндель; 2 — корпус;

3 — поводок; 4 — центр

окружности, сколько заходов имеет резьба, т. е. при двухзаходной — на половину оборота, при трехзаходной -на треть оборота и т. д.

Весьма просто нарезается многозаходиая резьба при помощи поводкового патрона с несколькими пазами. Количество пазов должно равняться количеству заходов винта или быть

кратным этому количеству (рис. 11.6, а).

После нарезания каждого захода деталь снимают с центров и ставят вновь на них так, чтобы хомутик попал в следующий паз поводкового патрона, затем нарезают следующий заход.

Большое распространение имеет метод нарезания многозаходных винтов при помощи специальной планшайбы (рис. 11.6, б) с двумя дисками, причем один из этих дисков может поворачиваться относительно другого на различные углы в зависимости от числа заходов резьбы.

На цилиндрической поверхности вращающегося диска нанесены деления, при помощи которых один диск устанавливается относительно другого на определенный угол.

Рис. 11.7. Использование сменных зубчатых колес

На токарных станках, имеющих передачу к ходовому винту через сменные зубчатые колеса (рис. 11.7), многозаходные резьбы можно нарезать при помощи промежуточного колеса 7 и колеса 2, сцепляемого с ним на гитаре. На колесе 7 ставится метка, после чего гитара расцепляется, а шпиндель поворачивается на угол, соответствующий количеству зубьев колеса и количеству заходов нарезаемой резьбы. Данный метод применяется, если число зубьев колеса делится на число заходов резьбы, в противном случае либо подбирают другие колеса, либо пользуются другим методом.

Менее точным, но не требующим никаких приспособлений, является нарезание при помощи передвижения верхних салазок суппорта с резцом на величину расстояния между заходами резьбы. Этим методом, как и предыдущим, можно пользоваться при нарезании наружной и внутренней многозаходной резьбы.

Многозаходную резьбу можно нарезать при помощи многорезцовых державок. На рис. 11.8, а показан резцедержатель для двух резцов, нарезающих одновременно двухзаходную резьбу.

Рис. 11.8. Резцедержатели для нарезания двухзаходных резьб: а — резцедержатель для двух резьб; б — специальное приспособление с двумя резцедержателями

На рис. 11.8, б показано приспособление для нарезания двухзаходной резьбы, состоящее из переднего 1 и заднего 2 резцедержателей, соединенных поперечным винтом 3 с правой и левой резьбой. Это приспособление можно применять для нарезания однозаходной резьбы. В данном случае резцы, из которых один будет черновым, а другой — чистовым, устанавливают один от другого на расстоянии, равном половине шага нарезаемой резьбы.

Основное время в минутах для нарезания резьбы профильным резцом или гребенкой на токарных станках определяется по формуле, мин,

где 1 — длина резьбы на детали, мм; /вр — величина резания резцом, мм; /п — величина перебега резца,мм; s — подача, мм/об (s равна шагу резьбы); п — частота вращения детали в мин 1 ; i — число ходов; g — число заходов резьбы (при нарезании резьбы гребенкой g = 1).

Основное время для нарезания резьбы на токарном станке по полуавтоматическому циклу определяется по формуле

. k+ l ep +l n . ,

= 24QO = 1,5 — коэффициент, учитывающий время на обратный ход

каретки суппорта (т. е. время на автоматическое перемещение каретки суппорта в исходное положение перед началом каждого хода; 240° — угол поворота копирного барабана за время рабочего хода, который обычно принимается в приспособлении для полуавтоматического нарезания резьбы). Остальные обозначения прежние.

Как провести нарезку резьбы на токарном станке?

При массовом производстве метизов используется накатка нити на автоматах. Изготовление единичных деталей выполняют нарезкой резьбы на токарных станках. Шаг выдерживается специально установленным ходовым винтом. Настройка выполняется по таблицам. Резьбы диаметров до 40 мм выполняются метчиками и плашками, независимо от типа рельефа выступа. На больших деталях, весом от 500 кг, с диаметром, превышающим длину детали, нарезка может производиться на токарно-карусельных станках, имеющих в своей конструкции гитару.

Нарезка резьбы на токарном станке

Нарезка резьбы на токарном станке

Методы получения резьб

Резьбы на токарном танке нарезают разными способами в зависимости от типа соединения и размера детали:

- накаткой роликом;

- с применением плашек и метчиков;

- резцами.

При накатывании профильный твердый ролик выдавливает в теле метиза канавку, приподнимая металл выступа. Способ отличается высокой производительностью. Сама нить прочная за счет образующегося на поверхности наклепа. Таким способом можно изготавливать метизы из низкоуглеродистых пластичных сталей на автоматических линиях. Для накатки при изготовлении малых партий деталей, профильный ролик может устанавливаться на токарный станок. Диаметр ограничен 24–30 мм.

Нарезание резьбы на токарных станках осуществляется специальным инструментом: метчиками и плашками. Метод высокопроизводительный. Не зависимо от типа резьбы и количества заходов, она изготавливается за один проход. Повышение прочности и точности достигается использованием на диаметрах более 14 мм пары инструментов: чернового и чистового.

Резцом выполняются резьбы любого профиля. Диаметр и вес детали ограничивается техническими характеристиками станка.

Для точения конических резьб на конусе резьбового соединения применяется специальный инструмент и резец. Станок должен иметь все узлы, необходимые для настройки нарезки конических резьб. По таблицам, расположенным на передней бабке или верхней панели коробки передач, выставляется шаг резьбы. Деталь стачивается на конус по наружному размеру резьбы. Угол заточки 120⁰. Глубина резания регулируется салазками. После касания резца выставляется по лимбу.

Коническая резьба измеряется и обозначается в дюймах. Шаг определяется количеством нитей в 1⁰ параллельно оси трубы. Работать необходимо по таблицам. Проверять резьбы шаблонами и калибрами. Прямое измерение дает большие погрешности.

В отдельных конически соединениях применяется нарезка метрической резьбы по конусу. Ход резца параллельно обрабатываемой поверхности выставляется поворотом салазок.

Классификация резьб

Деление резьб по типу поверхности:

- конические;

- цилиндрические.

По направлению витка:

- левая;

- правая.

Без указания направленности, нарезается нить с левым направлением. Она считается стандартной. Инструмент применяется одинаковый. Изменяется на обратное вращение, и режущая кромка переворачивается на 180⁰ — суппорт подводится с противоположной стороны.

Профиль зуба в разрезе имеет разные формы. Используемые виды резьб, изготавливаемых на токарных станках:

- метрические;

- метрические-конические;

- трубные цилиндрические;

- трубные конические;

- дюймовые;

- трапецеидальные;

- упорные;

- круглые.

Для использования метчиков и плашек, деталь крепится в патроне. Резьбовой режущий инструмент поджимается центром задней бабки. При нарезке резцом, длинная деталь поджимается задней бабкой, короткая грибом. Инструмент устанавливается на суппорте и выставляется в оси детали.

Плашки и метчики для нарезки

Плашки и метчики для нарезки

Инструмент для нарезания резьб

Производительность работы увеличивается за счет применения резьбонарезных головок. Они имеют 4 сегмента с резцами. Нарезав до конца, устройство раскрывается, освобождая деталь. Инструмент не надо скручивать. Резьба нарезается быстро, как метчиком. Могут обрабатываться диаметры до 100 мм.

Резьбонарезные головки имеют сложную конструкцию и применяются при массовом производстве деталей.

Заточка резца производится по плоскому шаблону, независимо от типа резьбы. Угол должен точно соответствовать впадине, повторяя ее контуры. После нарезки вершины ниток следует зачистить и слегка притупить. В трапецеидальных профилях углы вершин и впадин закругляются до R 0,3–0,5 мм. В противном случае резьба будет плохо закручиваться и упираться вершинами. С зачищенными верхушками при закручивании резьбы скользят по боковой поверхности, создавая прочное соединение. Величина максимальной нагрузки и герметичность соединения увеличивается.

Наибольшую производительность при обработке отверстий дает метчик для нарезки внутренних резьб. Выставленные в оси детали, он прорезает все витки, не зависимо от количества заходов.

Техника нарезания резьбы

Нарезать резьбу на токарном станке можно разными способами. Деталь проходит предварительную обработку и подготовку. Под накатку наружный диаметр делается меньше. Металл не срезается, а вжимается роликом. Лишний материал поднимается, образуя гребни. Размер проточки указан в специальных технологических таблицах.

Нарезка метчиками и плашками требует незначительного занижения размера, на 2–5% высоты резьбы. Под резец диаметр делается с плюсовым припуском. В процессе работы все лишнее срезается.

Деталь крепится в патроне. Длинная поджимается задней бабкой. Резец подводится до касания. Затем выставляется глубина реза. В конце нарезки резец резко отводится назад.

При использовании метчика, он поджимается задней бабкой. Плашка и резьбонарезная головка могут крепиться в патроне. Метиз подводится к ним вторым патроном или суппортом.

Способ нарезки винтовой нити на токарном станке определяется количеством и размером детали, наличием соответствующего инструмента.