Как нарезать коническую резьбу плашкой?

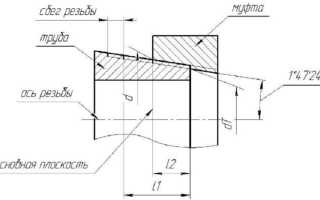

Дюймовая коническая резьба

Дюймовая коническая резьба – вид резьбы, при котором все выступы располагаются на конической поверхности по винтовой линии. Все её параметры выражаются в дюймах (1 дюйм равняется 25,4 мм или 2,54 см).

Особенности дюймовой конической резьбы

Дюймовая коническая резьба нашла своё применение в промышленном секторе Европы и США. Этот вид нарезки используется для изготовления муфт, угольников, тройников, контргаек и иных трубных соединений. Благодаря своей прочности, коническая резьба применяется в производстве шестерней для компаса, винтовых конструкций и креплений для создания сантехнического оборудования, бытовой техники и вычислительных машин, включая ПК.

Эта разновидность нарезки обладает следующими особенностями:

- вершины и витки дюймовой конической резьбы обрезаны или притуплены, что обеспечивает лучшую непроницаемость;

- угол профиля является константой и равняется 55°;

- конусная поверхность всегда находится под углом и отклоняется в пропорции равной 1:16;

- максимальный диаметр конуса равен 6’’;

- вершины треугольника резьбы всегда обрезаны или притуплены;

- основные параметры нарезки (внешний, внутренний и средний диаметры, ход и шаг) являются табличными величинами.

Этот вид не может объединяться с цилиндрическим видом резьбы, создавая особые соединения. Это обусловлено разными значениями углов профилей. Если угол дюймовой конической резьбы равняется 55°, то угол цилиндрической нарезки по стандарту равен 60°.

Главным преимуществом конической резьбы является деформация витков, что обеспечивает высокую непроницаемость соединения.

Это свойство обусловлено конусной формой винтовой поверхности. Во время натяжения витки уплотняются, образуют прочное, непроницаемое соединение и герметизируют внешние впадины труб и крепительных конструкций. Эта особенность автоматически исчезает при демонтаже или повторном создании витков.

Большая часть параметров дюймовой конусной резьбы обозначена в специальных нормативных справочниках, где в табличной форме записаны размеры и другие технические характеристики. Разработка всех деталей и зазоров должна выполняться в рамках установленных значений. В противном случае конструкции не смогут крепко совместиться друг с другом. Механизмы, связанные при помощи этого типа нарезания, легко реконструируются и монтируются из-за устранения внешних дефектов и деформаций соединений посредством плотного расположения всех витков.

Отличия от метрической резьбы

Одним из самых первостепенных различий между метрической и дюймовой резьбой являются единицы измерения. Если в первом случае все числовые значения характеристик высчитываются в миллиметрах, то во втором – при помощи дюймов. Значения таких показателей, как ход и шаг, будут колоссально различаться при пересчёте из одной единицы измерения в другую. По этой причине меняется соотношение между диаметром и высотой нарезки. Есть выраженные отличия и в форме профиля, заключающиеся в разности градусных мер углов при вершинах. Градусная мера подобных углов при метрической резьбе равняется 60°, при дюймовой – 55°.

Незначительные отличия есть и в способе измерения некоторых параметров. Процесс происходит по идентичным правилам. Человек должен взять один из измерительных приборов (гребенки, резьбомер, микрометр, штангенциркуль) и произвести расчёты плотности посадки вкрученного болта. Но для каждой разновидности понадобятся приборы с совершенно разными калибрами.

Отличия существуют и в технологии нарезки. Метрическая нарезка происходит как с наружной части детали, так и во внутренней. Для осуществления этого процесса используются метчики и плашки. Дюймовая коническая резьба создаётся при помощи зажима комплектующей в тисках и ввинчивающих движений метчика. Необходимо обращать внимание на строение профиля и местоположения винтовых проходов.

Технологии нарезки

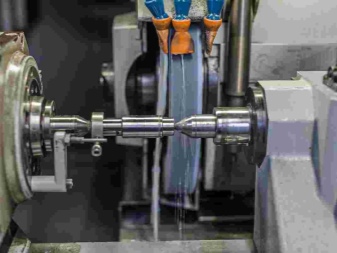

Чаще всего нарезка производится при помощи механического станка. Заготовка располагается на станке в вертикальном положении. Механический станок обрабатывает заготовку при помощи резьбовых инструментов – резцов, изготавливаемых из прочных железных сплавов. Внутренняя нарезка производится резцами изогнутой формы, наружная нарезка осуществляется резцами прямой или выгнутой формы. Чтобы получить максимально точную резьбу на механическом станке, нужно правильно соотнести частоту оборотов заготовки и угол воздействия резцов, учитывая параметры производительности станка.

Чтобы осуществить внутреннее нарезание вручную, необходимо создать отверстие в детали при помощи сверления.

Нарезка производится посредством метчиков – стержней с режущими кромками. Метчики подбираются, исходя из диаметра и шага, и закрепляются в тисках. Изначально используется черновой метчик для придания приблизительных размеров. После применяется чистовой метчик, посредством которого изделию придаются точные формы, в соответствии с заданными параметрами. Внутренняя резьба выполнена правильно только в том случае, если болты ввёртываются в трубу легко и плотно.

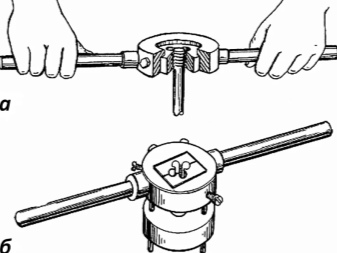

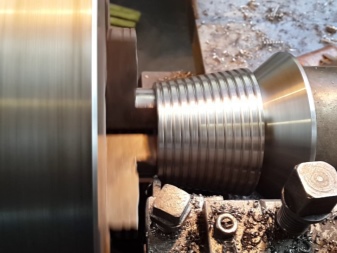

Наружное нарезание также может осуществляться вручную при помощи плашки. Этот инструмент закрепляется винтами на плашкодержателе, к нему прикрепляется стержень. Плашка должна находиться под углом 90° относительно оси нарезаемой детали. Далее мастер производит несколько переменных оборотов плашки до тех пор, пока не будет достигнута точная длина заготовки. Правильность выполнения наружного нарезания проверяется калибрами или гайками.

Маркировка и классы точности

В соответствии с ГОСТом 6111-52, дюймовая коническая резьба делится на 3 класса точности, обозначаемые цифрами от 1 до 3. После цифровых значений ставится буква, обозначающая тип нарезания (A – внешняя, B – внутренняя). К 1 классу относятся резьбы с низкой степенью точности нарезания. Представителями 2 категории являются резьбы средней степени точности. К 3 классу относятся варианты высокой точности, выполняемые по строгим нормативам.

Для определения качества изделия необходимо изучить его номенклатуру с обозначениями. Вид нарезки обозначается отдельной буквой. Например, символ R обозначает дюймовую конусную резьбу. После него следует значение диаметра, выраженное либо целым числом, либо дробью. Символы L (Left) и R (Right) указывают направление витков. В конце маркировки пишется длина свинчивания. В некоторых обозначениях дополнительно пишется класс.

Для правильной маркировки изделия нужно изучить его качества. Для измерений идеально подходят калибры, определяющие множество характеристик дюймовой резьбы. Но в большинстве случаев эти цифры являются табличными величинами. В редких случаях люди прибегают к использованию линеек. Стоит учитывать единицу измерения резьбы, чтобы правильно определить обозначение.

Таблица размеров

Табличный регламент ГОСТ 6111-52 устанавливает размер и другие характеристики нарезки. В следующей таблице представлены значения этого ГОСТа для дюймовой конической резьбы с углом профиля 60°:

| Размер резьбы, дюйм | Внешний диаметр, мм. | Средний диаметр, мм. | Внутренний диаметр, мм. | Число ниток на 1 дюйм | Шаг, мм. | Высота профиля, мм. |

| 3/16 | 4,67 | 4,14 | 3,11 | 24 | 1,25 | 0,78 |

| 1/4 | 6,24 | 5,43 | 4,84 | 20 | 1,33 | 0,92 |

| 5/16 | 8,72 | 7,58 | 6,27 | 18 | 1,58 | 1,01 |

| 3/8 | 9,81 | 8,93 | 7,51 | 16 | 1,64 | 1,23 |

| 7/16 | 11,53 | 10,21 | 8,84 | 14 | 1,95 | 1,34 |

| 1/2 | 12,36 | 11,16 | 10,49 | 12 | 2,24 | 1,46 |

| 9/16 | 14,45 | 13,57 | 11,636 | 11 | 2,24 | 1,46 |

| 5/8 | 15,54 | 14,72 | 13,31 | 10 | 2,43 | 1,53 |

| 3/4 | 19,26 | 17,43 | 15,83 | 9 | 2,61 | 1,75 |

Несмотря на то, что сейчас дюймовая конусная резьба не пользуется широкой популярностью среди рядовых производителей, она применяется в производстве комплектующих для разнообразной электротехники.

Этот вид имеет множество преимуществ, по сравнению с метрической резьбой. Он располагает прочностью и лёгкостью конструкции. И в будущем его потенциал будет раскрыт во многих отраслях, особенно в сфере по изготовлению пластиковых и металлических соединительных механизмов.

Нарезание резьбы плашкой

- Подготовка

- Технология

- Полезные советы

Нарезание наружной резьбы – операция, без которой сложно представить себе какое-либо производство машин, механизмов или несущих конструкций. Клепание и точечная (либо плоскостная) сварка здесь не всегда уместны, а значит, выходом являются всё же винтовые или болтовые соединения.

Подготовка

Чтобы подготовиться к нарезанию резьбы с помощью плашки – кругового резака с внутренней резьбой, изготовленного из быстрорежущей стали, выполните несколько действий.

- Отпилите и выровняйте (при необходимости) стержень или отрезок трубы определённой длины.

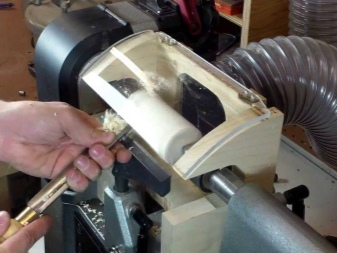

- Обточите край, на котором в первую очередь планируется выполнить нарезку, по кругу. Это облегчит вращение плашки, задаст ей нужную траекторию движения. Обточка выполняется не менее чем на миллиметр длины – она имеет ровный скос в разрезе. Идеально ровная обточка производится на токарном станке.

- Зажмите отрезок трубы или стержня в слесарные тиски. Идеально, когда столешница верстака, на которой они закреплены, располагается на уровне (или чуть ниже уровня) пояса рабочего. Проверьте, чтобы труба или стержень расположились перпендикулярно земле – по законам физики, так легче начать и контролировать нарезание резьбы.

- Смажьте внутреннюю резьбу плашки и саму трубу (или стержень) моторным или трансмиссионным маслом, масляной отработкой.

- Навинтите на плашку ручные плашкодержатели, либо установите её в низкооборотистый станок. Идеальным вариантом станет токарный станок с переходником под круговой (машинный) плашкодержатель.

После этого наденьте плашку, и начните вращать её вокруг заготовки.

Технология

Нарезание резьбы плашкой осуществляется в спокойной обстановке, в надёжном месте, где исключены предпосылки к каким-либо случайным рывковым действиям. Не установленная параллельно горизонту плашка – при условии, что труба или стержень закреплены строго перпендикулярно – обеспечит неудачное начало прорезания винтовой канавки вокруг нарезаемой основы. И хотя плашка выровняется сама, пройдя хотя бы пару витков, этого лучше не допускать – первые обороты станут неровными, и навинтить гайку, равно как и закрутить стержень в подготовленную для неё массивную деталь, окажется крайне сложно. Итог – заметно подпорченное резьбовое соединение заготовок, не выдерживающее тот максимум весовых, распирающих и разрывающих нагрузок, который заявлен согласно диаметру «нарезанной» заготовки, габаритами гаек и массивной детали, куда эта заготовка впоследствии ввинчена. Если резьба испорчена, то мастер прихватит и обварит её сваркой, без которой обойтись поставлена задача ещё до начала работы по созданию резьбового стыка.

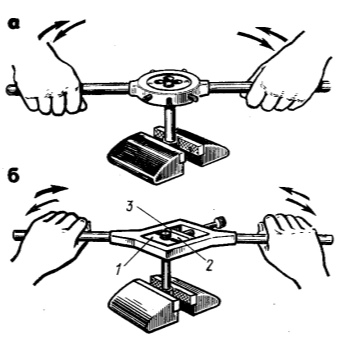

Выровняв плашку параллельно земле, проверните её по ходу собственной внутренней резьбы. Простая плашка представляет собой инструмент, соприкасающийся с поверхностью нарезаемой трубы или стержня с четырёх сторон по дугам окружности, которую представляет собой поверхность заготовки на поперечном срезе последней. Равноудалённость соседних кромок (дуг этой окружности) друг от друга и от центральной оси трубы/стержня (и самого инструмента) позволяет плашке двигаться ровно при условии, что начало (два первых витка) выполнены чётко.

Правая резьба выполняется закручиванием по часовой стрелке, левая – наоборот.

Первые витки выполняются крайне осторожно – важна совмещённость режущих кромок по канавке первого же витка, что даст возможность остальным чётко следовать вокруг той, что послужила «самой передней». Выполните первый поворот плашки на угол до 90-180 градусов – вам необходимо убедиться, что процесс идёт по плану, плашка не стала резко сворачиваться набок в любом из направлений. Если она свернулась, и нарезание резьбы остановилось, то сточите попорченный край путём обточки, и попробуйте повторно нарезать эту же резьбу. Даже у новичков, которые раньше никогда не держали плашку в руках, нарезание резьбы быстро становится несложным процессом.

Совершив первую половину витка, продолжайте осторожно, периодически возвращая плашку назад, против хода закручивания, небольшими углами двигать её вперёд. Методика такова: прошли, к примеру, 10 градусов вперёд – половину этого углового расстояния (в данном случае это 5 градусов) сдайте назад. То есть, прорезать резьбу нужно рывками, чтобы не допустить перегревание плашки и заготовки – и, как правило, отпускания закалённой быстрорежущей стали, из которой сделан нарезающий инструмент. Периодически снимайте (свинчивайте) плашку и добавляйте на неё несколько капель машинного масла, удаляйте из канавок инструмента металлическую стружку, для чего используется кусок ветоши.

Прорезав два витка, можно увеличить интенсивность и амплитуду движений, например, до десятков градусов – но не переусердствуйте: инструмент и заготовка не должны перегреваться. Если это всё же случилось, сделайте технологический перерыв – и труба (стержень), и плашка должны остыть.

Если вы нарезаете резьбу на токарном станке, то включите пониженную передачу.

Попытка крутить сразу на высокой скорости может повредить и заготовку, и плашку, и сам редуктор (либо двигатель) станка. Новички вместо гайковёрта вставляют в шуруповёрт подходящий аналог станочного плашкодержателя, включают самую низкую скорость – но перед этим закрепляют шуруповёрт, например, в тисках, или при помощи скоб на специально сделанном возвышении (подпорке), установленном на столешнице верстака.

Разумеется, можно поступить и наоборот – вращать трубу, зажав её в токарном станке (или стержень в дрели/шуруповёрте), а плашку закрепить в тисках. Но такой метод потребует наличия серьёзной конструкции из упоров и направляющих, подобных тем, что применяют на фрезерном станке или рейсмусе. Не создавайте себе дополнительных сложностей – это обернётся для вас лишними затратами.

Нарезав резьбу на одной заготовке, приступают к следующей. На заводском конвейере, где нужна постоянная выработка суточного норматива по заготовкам, к примеру, тысячу стержней в день, используют станок с охлаждением плашки и остальных движущихся механизмов. Охлаждение постоянно греющегося от трения инструмента осуществляется, например, при помощи технического пылесоса, присоединённого к патрубку рабочего (закрытого) отсека. Вы тоже можете сконструировать подобную камеру, где, помимо удаления стружки, которая не успела налипнуть на подаваемое в точку работы масло, осуществляется и сброс температуры работающей плашки, предположим, со 100 до 150 градусов, что продлевает срок её службы. Результат – аккуратные, ровные заготовки, как с завода-изготовителя. Например, так происходит концевая нарезка резьбы для шпилек из гладкой (круглой) арматуры.

Полезные советы

Не пренебрегайте смазкой лерки (плашки) и самой заготовки.

Не забывайте удалять опилки (по ходу нарезки резьбы) с трубы (или стержня) и плашки, добавляя после этого ещё немного масла. Резка «на сухую» приведёт к быстрому изнашиванию инструмента, что сразу же проявится нечёткой резьбой на новых заготовках.

Попытка наложить плашку на неподточенную кромку трубы или стержень значительно усложнит плавное и ровное начало процесса нарезки канавки. Качество резьбы может оказаться при этом крайне низким.

Используйте плашки с твердостью быстрорежущей стали не ниже 60 единиц по шкале Роквелла.

Идеально – раздобыть инструмент из 63-го сплава: такая твёрдость присуща наиболее дорогим резакам. Использование победитовых плашек себя бы не оправдало: победитовый сплав обрабатывает гранит и бетон, а не сталь. Алмазное напыление на плашках – слишком дорогая мера, вам не придётся резать калёные стержни или трубы. Избегайте подделок из низкопрочной стали с показателем твёрдости ниже 57: такие плашки быстро портятся.

Не подвергайте инструмент перегреву, раскаливанию.

Не режьте резьбу на обычной заготовке при помощи конической плашки. Такую заготовку обтачивают на токарном станке под угол конуса, сверяясь по чертежу. Нарушение этого правила влечёт за собой поломку плашки и самой заготовки. Правильно и обратное: нарезка конической заготовки обычным резаком даст неровные витки, так как площадь контакта с ним неполная.

При нарезании резьбы вручную с помощью плашек, обладающих нестандартной резьбой, движения производятся на ещё меньший угол, а отвинчивание инструмента и прочистка, смазка уже выполненных витков и режущих кромок – чаще. Стандартным шагом резьбы для М6 считается, к примеру, ширина канавки в 1 мм, всё, что больше или меньше – требует особого подхода.

Далее смотрите видео о том, как нарезать резьбу плашкой.

Можно ли нарезать резьбу плашкой и как это сделать?

Резьбовые соединения используются для скрепления металлических деталей. Связано это с надёжностью сцепки, простотой скручивания отдельных элементов. Чтобы создавать резьбовые соединения используются специальные инструменты. Начинающему мастеру нужно знать, как нарезать резьбу плашкой.

Плашка для нарезки резьбы

Плашка для нарезки резьбы

Что такое плашка?

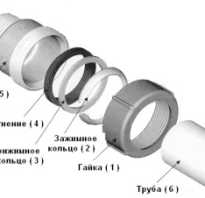

Плашка — инструмент для создания резьбы на внешней поверхности цилиндрических заготовок. На обрабатываемой стороне появляются равномерные закрученные канавки, на которые накручивается соединительная деталь. Ровная резьба получается благодаря сложному устройству граней, расположенных на внутренней стороне оснастки. При вращении инструмента острые кромки создают равномерные витки.

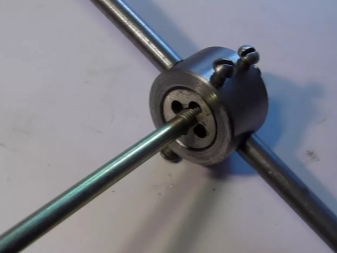

Конструкция плашки — цилиндрическая форма с точным расположением резцов на внутренней стороне. Диаметр различается зависимо от размера обрабатываемых заготовок. На оснастке присутствуют отверстия, которые нужны для закрепления воротка. С его помощью на оснастку передаётся усилие.

Технические характеристики

Инструмент для создания резьбовых соединения имеет ряд технических характеристик:

- Диаметр оснастки.

- Материал, из которого он изготовлен.

- Шаг резьбы. Обозначается буквой «М», после которой указываются миллиметры.

Рабочие части плашки изготавливаются из быстрорежущей стали.

Предназначение

Плашка предназначена для создания наружной резьбы на трубах, металлических деталях цилиндрической формы. Подобные инструменты могут использоваться при ручной обработке деталей или устанавливаться на промышленное оборудование. Для нарезания резьбы применяется специальный мечик.

Классификация

В строительных магазинах можно увидеть инструменты разных видов. Оборудование классифицируется по таким критериям:

- конструкции корпуса;

- способу создания витков на поверхности заготовки;

- форме оснастки.

Если говорить о классификации по форме, можно выделить следующие виды инструментов:

- круглые плашки;

- трубчатая оснастка;

- квадратные плашки;

- оснастка в форме многогранника.

Говоря о конструкции инструмента, можно выделить следующие группы:

- Цельная оснастка. Самый популярный вариант. Представляет собой круглую литую форму, у которой нельзя разобрать корпус. Она имеет несколько отверстий для закрепления воротка. Популярность этот вид инструмента получил благодаря простоте использования, надёжности, долговечности. Заточка резцов сохраняется длительное время.

- Разрезные инструменты. Специальные приспособления, которые имеет определённые особенности конструкции. Благодаря этому процесс создания резьбы упрощается.

- Раздвижные конструкции. Представляют собой современные приспособления, которые можно раздвигать до необходимого диаметра. Это дорогие модели.

Ещё одна классификация касается предназначения оснастки. Выделяется 3 группы:

- изготовление круглой резьбы;

- создания цилиндрического резьбового соединения;

- изготовление конической резьбы.

Приспособления делаются на заводах с соблюдением ряда стандартов, указанных в государственных документах ГОСТах.

Виды плашек для нарезки резьбы

Виды плашек для нарезки резьбы

Правила нарезания резьбы с помощью плашек

Нарезание резьбы плашкой вручную требует соблюдения определённых правил. Зная принципы работы с инструментом можно создать качественное, долговечное соединение. Для того чтобы работать с приспособлением для создания резьбового соединения нужно использовать плашкодержатель. Правила проведения работ:

- Определить точный диаметр трубы, выбрать оснастку по маркировке, указываемой на её поверхности.

- Подготовить обрабатываемую деталь. Снять фаску с помощью напильника. Угол фаски должен быть не более 45 градусов. Больший угол сделает соединение некачественным.

- Чтобы режущие кромки прослужили дольше, при работе нужно использовать смазку. Это может быть моторное масло. Им смазывают режущие части, заготовку.

- Плашкодержатель нужно повернуть по часовой стрелке на два витка, затем сделать 1 виток в обратную сторону. Когда режущие кромки движутся назад, появляющаяся стружка выходит наружу, не забивается в готовых витках. Важно удерживать инструмент с воротком строго вертикально, чтобы резьба получилась ровной.

- После создания первых 3–4 витков нужно уменьшить ход плашки в обратную сторону. Будет достаточно сделать два поворота по часовой стрелке и половину оборота против часовой. Нельзя продолжать работу если оснастка перегрелась, нужно делать перерывы.

Когда было сделано нужное количество витков, качество готовое соединение нужно проверить. Для этого нужно взять гайку выбранного диаметра, попробовать накрутить её на трубу. Первые разы гайка будет накручиваться медленно, с затруднениями. Постепенно эти проблемы исчезнут. Неровная резьба может стать причиной разрушения соединения при его эксплуатации.

Цикл резьбы G76 (внутренняя, многозаходная, конусная резьба)

» Токарная обработка » Способы нарезания резьбы на токарных станках

Работа современного токарного оборудования не ограничивается выполнением обработки наружных и внутренних цилиндрических поверхностей – порезкой, проточкой и сверлением. С такой же лёгкостью на токарных станках можно нарезать наружную и внутреннюю резьбу большого диаметра с различной формой зуба. Процесс нарезания резьбы на токарных станках может осуществляться с помощью трёх типов инструмента – резца, метчика или плашки и специальной твердосплавной напайки. Каждый из способов имеет свои определённые преимущества и применяется для нарезания резьбы различного типа.

Методы получения резьб

Резьбы на токарном танке нарезают разными способами в зависимости от типа соединения и размера детали:

- накаткой роликом;

- с применением плашек и метчиков;

- резцами.

При накатывании профильный твердый ролик выдавливает в теле метиза канавку, приподнимая металл выступа. Способ отличается высокой производительностью. Сама нить прочная за счет образующегося на поверхности наклепа. Таким способом можно изготавливать метизы из низкоуглеродистых пластичных сталей на автоматических линиях. Для накатки при изготовлении малых партий деталей, профильный ролик может устанавливаться на токарный станок. Диаметр ограничен 24–30 мм.

Нарезание резьбы на токарных станках осуществляется специальным инструментом: метчиками и плашками. Метод высокопроизводительный. Не зависимо от типа резьбы и количества заходов, она изготавливается за один проход. Повышение прочности и точности достигается использованием на диаметрах более 14 мм пары инструментов: чернового и чистового.

Резцом выполняются резьбы любого профиля. Диаметр и вес детали ограничивается техническими характеристиками станка.

Для точения конических резьб на конусе резьбового соединения применяется специальный инструмент и резец. Станок должен иметь все узлы, необходимые для настройки нарезки конических резьб. По таблицам, расположенным на передней бабке или верхней панели коробки передач, выставляется шаг резьбы. Деталь стачивается на конус по наружному размеру резьбы. Угол заточки 120⁰. Глубина резания регулируется салазками. После касания резца выставляется по лимбу.

Коническая резьба измеряется и обозначается в дюймах. Шаг определяется количеством нитей в 1⁰ параллельно оси трубы. Работать необходимо по таблицам. Проверять резьбы шаблонами и калибрами. Прямое измерение дает большие погрешности.

В отдельных конически соединениях применяется нарезка метрической резьбы по конусу. Ход резца параллельно обрабатываемой поверхности выставляется поворотом салазок.

Подготовка станка

Чтобы четко выполнить работу по заданным критериям, нужно правильно настроить станок. Сначала необходимо состыковать вращение шпинделя с перемещением суппорта. Параллельная подача шпинделя должна быть равна шагу резьбы. Существует большое количество сочетаний соединений, что дает возможность настроить станок на любую желаемую резьбу.

Резьба создается путем механической обработки вне зависимости от вида токарного станка. С помощью настройки инструмента специалист рассчитывает, как левый угол винтовой прямой будет влиять на внешнюю часть заготовки, которая располагается в вертикальном положении по отношению оси вращения. Также необходимо сказать о том, что все станки имеют различную производительность и количество витков вращения деталей. Поэтому, чтобы механизм мог продуктивно справиться с поставленной задачей, важно первоначально грамотно соотнести угол воздействия обрабатывающего инструмента и частоту оборотов детали.

Классификация резьб

Деление резьб по типу поверхности:

- конические;

- цилиндрические.

По направлению витка:

- левая;

- правая.

Без указания направленности, нарезается нить с левым направлением. Она считается стандартной. Инструмент применяется одинаковый. Изменяется на обратное вращение, и режущая кромка переворачивается на 180⁰ — суппорт подводится с противоположной стороны.

Профиль зуба в разрезе имеет разные формы. Используемые виды резьб, изготавливаемых на токарных станках:

- метрические;

- метрические-конические;

- трубные цилиндрические;

- трубные конические;

- дюймовые;

- трапецеидальные;

- упорные;

- круглые.

Для использования метчиков и плашек, деталь крепится в патроне. Резьбовой режущий инструмент поджимается центром задней бабки. При нарезке резцом, длинная деталь поджимается задней бабкой, короткая грибом. Инструмент устанавливается на суппорте и выставляется в оси детали.

Плашки и метчики для нарезки

Специфика формирования резьбы

- Эффективный способ получения резьбы.

- Подходит для формирования винтового соединения любого профиля.

- Простая методика обработки, которая досконально изучена.

- Высокое качество поверхности после выполнения мероприятия.

- Нарезание на станках с ЧПУ происходит с использованием стандартных циклов.

- Выполнить задачу можно в глубоком отверстии в случае интеграции в рабочий процесс оправок, предотвращающих вибрации.

Инструмент для нарезания резьб

Производительность работы увеличивается за счет применения резьбонарезных головок. Они имеют 4 сегмента с резцами. Нарезав до конца, устройство раскрывается, освобождая деталь. Инструмент не надо скручивать. Резьба нарезается быстро, как метчиком. Могут обрабатываться диаметры до 100 мм.

Резьбонарезные головки имеют сложную конструкцию и применяются при массовом производстве деталей.

Заточка резца производится по плоскому шаблону, независимо от типа резьбы. Угол должен точно соответствовать впадине, повторяя ее контуры. После нарезки вершины ниток следует зачистить и слегка притупить. В трапецеидальных профилях углы вершин и впадин закругляются до R 0,3–0,5 мм. В противном случае резьба будет плохо закручиваться и упираться вершинами. С зачищенными верхушками при закручивании резьбы скользят по боковой поверхности, создавая прочное соединение. Величина максимальной нагрузки и герметичность соединения увеличивается.

Наибольшую производительность при обработке отверстий дает метчик для нарезки внутренних резьб. Выставленные в оси детали, он прорезает все витки, не зависимо от количества заходов.

Типы и свойства резцов

Токарный резец по металлу состоит из державки и рабочей головки. Качество обработки деталей напрямую зависит от этих элементов. Державка имеет прямоугольное или квадратное сечение. С ее помощью резец фиксируется на токарном станке.

Рабочей головкой обрабатывают детали. Она составлена из различных режущих плоскостей и кромок. Угол затачивания головки обусловлена материалом, из которого изготовлена деталь.

Наружную и внутреннюю резьбу нарезают резьбонарезными резцами разных типов.

Самые используемые из них:

- стержневые,

- призматические,

- круглые.

Стержневые резцы состоят из стержня с рабочей головкой. Эти типы бывают разных профилей. Самые износостойкие — резцы, к которым припаяны твердосплавные рабочие грани. Они не нуждаются в частом точении, так как долго остаются острыми.

Призматические резцы применяют для обработки только внешней стороны болванки. Их преимущество перед стержневыми – способность обрабатывать большие поверхности. Но их следует чаще подвергать перетачиванию.

Круглые резцы используют в процессе нарезания резьбы внутренней и наружной. Эти инструменты очень удобны в работе, область использования их достаточно широка. Круглые резцы допускают многоразовое перетачивание.

По конструктивным отличиям металлорежущие инструменты делятся на несколько типов:

- прямые,

- изогнутые,

- отогнутые,

- оттянутые.

Вершина любого резьбового инструмента — скругленная головка или фаска. Профиль резьбы формируется резцом должной конфигурации. Режущими инструментами гнутой формы нарезают резьбовую нить на поверхности болванки.

Прямые резцы здесь используются редко. Резьбу внутри детали совершают изогнутыми резцами, иногда прямыми, закрепленными в специальном держателе.

Резцы разделяются по категориям:

- изготовленные из быстрорежущей легированной стали,

- с напаянными на рабочий элемент твердосплавными пластинами,

- режущие приспособления со сменными многогранными пластинами, закрепленными на головке.

По направлению следования винтовой нарезки, инструменты дифференцируют на правые и левые. При работе первыми подача идет слева направо, вторыми — подача идет влево. Правые используют чаще.

Режем резьбу плашкой

Техника нарезания резьбы

Нарезать резьбу на токарном станке можно разными способами. Деталь проходит предварительную обработку и подготовку. Под накатку наружный диаметр делается меньше. Металл не срезается, а вжимается роликом. Лишний материал поднимается, образуя гребни. Размер проточки указан в специальных технологических таблицах.

Нарезка метчиками и плашками требует незначительного занижения размера, на 2–5% высоты резьбы. Под резец диаметр делается с плюсовым припуском. В процессе работы все лишнее срезается.

Деталь крепится в патроне. Длинная поджимается задней бабкой. Резец подводится до касания. Затем выставляется глубина реза. В конце нарезки резец резко отводится назад.

При использовании метчика, он поджимается задней бабкой. Плашка и резьбонарезная головка могут крепиться в патроне. Метиз подводится к ним вторым патроном или суппортом.

Способ нарезки винтовой нити на токарном станке определяется количеством и размером детали, наличием соответствующего инструмента.

Фрезерование резьбы

- Описание программы SmiProg

- Каталог

Преимущества нарезания резьбы инструментом SmiCut заключается в том, что одновременно с формированием резьбы снимается заусенец.

SmiCut также предлагает отличное программное обеспечение SmiProg, которая помогает в подборе инструмента по поставленной задаче и также выводит полный цикл нарезания резьбы для станоков CNC.

Время обработки будет меньше, если удалять заусенцы при помощи ThreadBurr. Экономия времени в сравнении с метчиками при нарезании резьбы большого диаметра, с мелким шагом и большой глубиной отверстия.

ThreadBurr

Для получения правильного захода резьбы необходимо зайти на полную глубину (l) перед началом фрезерования. Длина резьбы (L) равна длине режущей части резьбофрезы (l) минус один шаг резьбы (P).

Double ThreadBurr

Систему ThreadBurr можно использовать с двухсторон. Для этой операции необходим специальный инструмент длина режущей части которого зависит от толщины обрабатываемой заготовки. Вы можете заказать инструмент с нужной длиной режущей части.n Длина режущей части (l) должна быть равна толщине материала.

40 / 3 = 13,3 Кол-во витков

13 x 3 = 39,0 мм Длина обработки (l)

Резьбовая фреза NBB2020D39_3.0ISO_AC (l = 39,0 mm)

Сквозные отверстия

Вы всегда можете использовать стандартный инструмент для сквозных отверстий. Пожалуйста, имейте в виду, вы должны использовать инструмент как можно короче, чтобы получить лучшую устойчивость и экономичность.

Глухие отверстия

Для глухих отверстий важно иметь правильную длину режущей части (l), чтобы удалить заусенцы. Как правило, вы найдете подходящий стандартный инструмент. Если нет, мы отрежем инструмент на необходимую длину в чрезвычайно короткие сроки и по разумной цене. Иметь в виду следующее, когда вы заказываете инструмент для глухих отверстий.n Длина режущей части (l) равна длине резьбы (L) плюс один шаг резьбы (P).

n Длина отрезанной части (с) должна быть кратна шагу резьбы (P).

Пример заказа

M16x1,5 длина резьбы 24 мм Резьбовая фреза NB1212D29_1.5ISO_AC (L = 29,25 мм)

24 + 1,5 = 25,5 мм Необходимая длина режущей части (l) 29,25 -25,5 = 3,75 мм Максимальная длина отрезаемой части 3,75 / 1,5 = 2,5 Кол-во шагов резьбы отрезаемой части 2 x 1,5 = 3,0 мм Итоговая длина отрезаемой части (c)

29,25 — 3,0 = 26,25 мм Длина режущей части (l) после отрезки 26,25 — 1,5 = 24,75 мм Длина резьбы (L) после отрезки

Накатывание резьбы

Такая технологическая процедура, как накатывание резьбы, производится с помощью специальных роликов, цилиндрическая поверхность которых имеет профиль образуемой резьбы. В процессе накатывания резьбы тот профиль, который имеет накатной инструмент, материализуется на заготовке путем вдавливания в нее.

Одним из основных преимуществ такого технологического процесса, как накатывание резьбы, является то, что в его процессе происходит не разрезание, а пластическая деформация металла. По этой причине резьба имеет не только чистую и ровную, но еще и уплотненную поверхность. В большинстве случаев такая процедура, как накатывание резьбы, используется в массовом и крупносерийном производстве, поскольку отличается высокой производительностью, а также достаточной точностью.

НАРЕЗАНИЕ РЕЗЬБЫ МЕТЧИКАМИ И ПЛАШКАМИ

Образование и классификация резьб

Нарезание резьб круглыми плашками

1. Область применения и инструменты.

2. Приемы нарезания резьбы плашкой.

Нарезание резьб метчиками

1. Область применения и инструменты. Метчики, выпускаемые

централизованно по действующим стандартам, предназначены для нарезания внутренних крепежных резьб.

По форме они делятся на цилиндрические и конические; по назначению—на ручные, машинно-ручные и гаечные; по числу инструментов— на одинарные и комплектные (из 2—3 штук).

Комплектные метчики используются для последовательного нарезания всех предусмотренных резьб ручным способом и машинным— резьб с крупным шагом свыше 3 мм и в труднообрабатываемых металлах.

Метчик для цилиндрических резьб (рис. 121) состоит из рабочей части и хвостовика. Рабочая резьбовая часть с продольными или реже винтовыми стружечными канавками в свою очередь делится на режущую (коническую) и калибрующую (цилиндрическую) части. Для уменьшения трения калибрующая часть снабжена небольшим обратным конусом 0,05—0,1 мм на 100 мм длины, который выполняется по всему резьбовому профилю.

Цилиндрический хвостовик оканчивается квадратом или лысками для передачи усилия резания.

С целью создания нормальных условий резания зубьям метчика придают определенную геометрическую форму заточкой. Задний угол а на режущей части создают затылованием по наружному диаметру в пределах 6—10°. Передний угол имеет одинаковую величину на всей длине рабочей части. Его выполняют в зависимости от свойств обрабатываемого материала: для сталей 5—15°; для чугуна • и бронзы 0—5°; для легких сплавов 25—30°. Большие значения в указанных пределах принимают для более мягких материалов.

Метчики для цилиндрических резьб выпускаются четырех степеней точности: С, Д, Е и Н. Метчики первых двух степеней точности имеют шлифованный профиль и позволяют нарезать резьбы со-

ответственно 1-го и 2-го классов точности. Резьбы 3-го класса точности нарезаются метчиками со степенями точности Е и Н.

На рис. 122 изображены основные типы метчиков.

Ручные метчики (рис. 122, а) используются для нарезания резьб вручную в сквозных и глухих отверстиях. Иногда их применяют для аналогичных работ на токарных станках. Такие метчики выпускаются комплектами из 2—3 штук. Для распределения нагрузки в комплекте у чернового и среднего метчиков наружный и средний диаметры занижены и удлинена режущая часть соответственно до 6 и 4 ниток. Чистовой метчик имеет полный профиль резьбы и короткую режущую часть — 2 нитки.

Порядковый номер метчика в комплекте (кроме чистового) обозначается рисками на хвостовике (см. рис. 122, а).

Ручные метчики предусмотрены для нарезания следующих резьб: метрических — до М52; дюймовых — до 2′; трубных — до 1 1/2′. Их изготавливают из сталей У10А — У12А со степенью точности Е и Н.

Машинно-ручные метчики (рис. 122, б) предназначены для нарезания резьб в сквозных и глухих отверстиях машинным способом всех предусмотренных размеров и ручным—с шагом до 3 мм включительно; Они изготавливаются двух видов: одинарные для сквозных отверстий с длиной режущей части 6 ниток и для глухих отверстий — 3 нитки; комплектные из 2 штук с числом ниток на режущей части 6 и 2;

На хвостовике такие метчики имеют радиусную канавку для крепления в резьбонарезном патроне.

Машинно-ручные метчики изготавливаются из стали Р18 по степеням точности С и Д и предназначены для резьб: метрических — до М52; дюймовых и трубных — до 2′.

Гаечные метчики (рис. 122, в) применяются для нарезания резьб за один проход в гайках и сквозных отверстиях глубиной не более диаметра. Они отличаются удлиненной режущей частью (12 ниток) и длинным хвостовиком для нанизывания гаек с целью экономии времени на вывинчивание метчика из

отверстия. Изготавливаются из стали Р18 по степеням точности С и Д для резьб: метрических— до диаметра 52 мм,, дюймовых—до 1 1/4.

Конические резьбы до 2′ нарезаются коническими метчиками (рис. 122, г) за один проход. Калибрующая часть их участвует в резании, поэтому ее затылуют по профилю для создания заднего угла. Материал конических: метчиков — быстрорежущая сталь Р18.

На хвостовике: метчиков маркируются обозначение резьбы, номер метчика в комплекте (кроме чистового) посредством рисок, степень точности и марка стали.

2. Приемы нарезания резьб метчиками. Перед нарезанием в заготовке сверлят отверстие размером немного больше внутреннего диаметра резьбы. Такое, завышение диаметра отверстия необходимо для предотвращения срыва вершинок резьбы в результате частичного выдавливания металла в процессе резания.

С достаточной для практики точностью диаметр сверл под метрические резьбы можно определить по формуле

где а — наружный диаметр резьбы, мм,

S—шаг резьбы, мм:

Для других крепежных резьб необходимые диаметры сверл выбирают по соответствующим таблицам справочника.

Глубину сверления глухого отверстия под резьбу определяют из

ФОРМУЛЫ

где lo — длина резьбы, мм;

l1 — длина режущей части метчика, мм;.

с — гарантированный зазор в мм, принимаемый не менее шага резьбы.

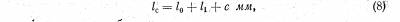

Нарезание резьб метчиками осуществляется аналогично выполнению резьб плашками, Метчик закрепляется в резьбонарезном патроне (см. рис. 119) посредством переходной втулки.2 (рис. 123), в отверстии которой имеются цилиндрический и квадратный участки. Во втулке метчик удерживается штифтом 4, заскакивающим в кольцевую канавку хвостовика под действием пружинного кольца 3. Для крепления метчиков без кольцевых канавок предусмотрен винт 1.

Совместно с патроном метчик устанавливают в пиноль задней бабки, ось которой должна быть совмещена с осью шпинделя.

Заднюю бабку закрепляют на станине возможно ближе к заготовке. Затем ручной подачей пиноли метчик подводят к вращающейся заготовке, выполняют врезание на длину 2—3 полных витков поворотом рукоятки патрона. Дальнейшее нарезание ведется самозатягиванием, в течение которого метчик ввертывается в заготовку, как винт в гайку. В конце нарезки резьбы метчик вывинчивается из отверстия включением обратного вращения шпинделя.

Настройка резьбонарезного патрона на длину резьбы выполняется, в начале работы по первой заготовке из партии.

Если резьба нарезается комплектом метчиков, необходимо соблюдать последовательность их работы и своевременно очищать отверстие от стружки капроновой щеточкой или струей эмульсии перед каждым следующим метчиком.

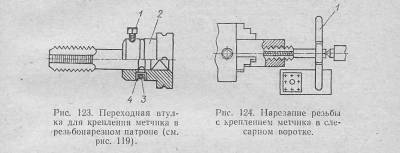

При единичном изготовлении деталей нарезание резьб небольших размеров иногда выполняют ручными метчиками при помощи слесарного воротка 1, как показано на рис. 124. В этом случае метчик с надетым на него воротком опирают центровым отверстием на задний центр, а рукоятку воротка на верхние салазки суппорта. Удерживая метчик левой рукой, подают его вперед пинолью задней бабки. Выполняют врезание метчика в отверстие заготовки на 2—3 полных витка с принудительной подачей. Дальше нарезание осуществляется самозатягиванием, в течение которого метчик следует непрерывно поддерживать центром, так как иначе может произойти перекос и поломка метчика.

При нарезании резьбы в глухом отверстии вращение шпинделя выключают немного раньше конца нарезки. Оставшуюся часть дорезают вручную.

Скорость резания для нарезания резьб метчиками принимают в следующих пределах: для машинно-ручных и гаечных метчиков — 8—12 м/мин; для ручных —.3—4 м/мин. Охлаждение: по стали — эмульсия, сульфофрезол; по чугуну — керосин.