Как заварить трещину в металле?

Заварка трещин и усиление поврежденных мест.

1.25.1. Длина трещин, допускаемая для их заварки, в каждом случае устанавливается в зависимости от места ее расположения, характера эксплуатационной нагрузки данной детали или узла и возможности качественного выполнения сварочных работ.

1.25.2. Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы, затем засверлить их сверлом диаметром 6-12 мм. Засверловку производят так, чтобы центр отверстия совпадал с концами трещины или был на 3—5 мм дальше трещины. Границы трещины выявляются при нагреве ее газовой горелкой до температуры 100-150 °С. Отверстия засверловки концов трещины для лучшего провара следует раззенковать на

1/2—1/3 толщины стенки. Допускается разделка трещин воздушно-дуговой строжкой в соответствии с указаниями, изложенными в п. 1.17, или электродуговой резкой электродами типа ОЗР.

1.25.3. Подготовку кромок под сварку и наложение сварных швов при заварке трещин выполняют аналогично сварке встык. Перед заваркой производят зачистку до металлического блеска прилегающего к трещине металла на ширину 25 мм с каждой стороны. Подготовленные к заварке места должны быть проверены ОТК или мастером.

Трещины в конструкциях и деталях, изготовленных из низкоуглеродистой, среднеуглеродистой или низколегированной стали, необходимо заваривать электродами типа Э42А или Э50А, при механизированной сварке — сварочными материалами, обеспечивающими свойства металла шва не ниже получаемых при сварке указанными типами сварочных электродов. Перед заваркой трещины сварочные электроды и проволоки следует прокалить.

Заварку трещин в деталях с толщиной стенки более 8 мм выполняют в несколько слоев, перед наложением очередного слоя поверхность предыдущего должна быть очищена от шлаковой корки.

1.25.4. При ремонте замкнутых трещин рекомендуется перед сваркой произвести подогрев до температуры 200-250 °С разделки трещины и прилегающего к ней металла шириной не менее 50 мм с каждой стороны трещины.

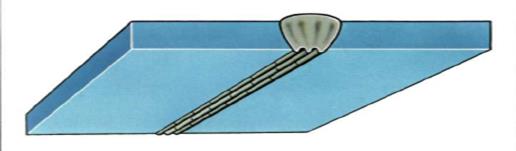

1.25.5. При длине трещины более 300 мм ее следует заваривать обратноступенчатым способом с длиною ступени 150-200 мм. После заварки дефекта производят подварку корня шва с обратной стороны, предварительно удалив наплывы и шлак.

Для обеспечения полного провара сквозной трещины необходимо, где это возможно, производить двустороннюю сварку или сварку на остающейся подкладке.

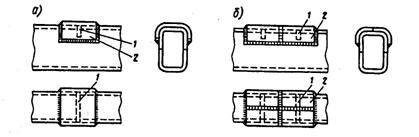

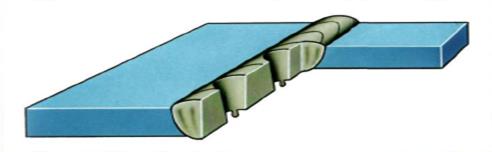

1.25.6. При заварке трещины на одной из полок коробчатой конструкции рекомендуется предварительно удалить прилегающие к концам трещины участки угловых швов 1 (рис. 1.36) длиной 100-150 мм, затем заварить стыковой шов 2, после чего заварить удаленные участки углового шва.

Заварку трещин рекомендуется выполнять в нижнем и вертикальном положениях. В первом случае шов имеет ровную поверхность, вероятность образования подрезов мала. Сварка в вертикальном положении дает возможность получить лучшее проплавление кромок, особенно в вершине разделки.

Заварка трещин в горизонтальном положении на вертикальной плоскости и в потолочном положении, как правило, не рекомендуется.

Рис. 1.36. Схема подготовки к заварке трещины в элементах типа сварных балок коробчатого сечения

1.25.7. Первый слой шва и обратный валик при двусторонней сварке сквозной трещины рекомендуется выполнять электродами диаметром 3 мм, остальные валики — электродами диаметром 4 и 5 мм.

Несквозные трещины с U-образной разделкой можно заварить во всех слоях электродами диаметром 4 и 5 мм.

1.25.8. Место с заваренной сквозной трещиной подлежит усилению путем постановки накладки, если этому не препятствует конструкция узла или детали.

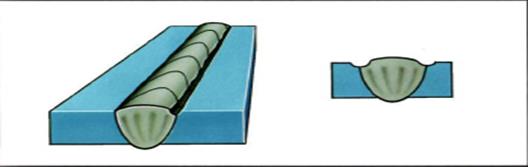

1.25.9. В зависимости от сечения соединяемых элементов накладки могут быть плоскими, угловыми или коробчатыми. Примеры усиления после заварки сквозной трещины показаны на рис. 1.37. Толщина односторонней накладки должна быть не менее

0,8-1,0 толщины основного металла детали, двусторонней — не менее половины. При постановке накладки выпуклость валика заваренной трещины должна быть полностью удалена.

Плоские накладки должны перекрывать заваренный стык или трещину не менее чем на 100 мм, при невозможности этого перекрытие может быть уменьшено до 50 мм. При приварке двусторонних плоских накладок необходимо, чтобы противоположные швы были смещены не менее чем на 30 мм (рис. 1.38).

1.25.10. Если накладка имеет размер по одной из осей более 300 мм, то для плотного прилегания ее вначале приваривают дуговой точечной сваркой швами, расположенными на расстоянии 150— 200мм друг от друга. Отверстия для швов при необходимости сверлят только в накладке до постановки на место. Накладка с обеих сторон в зоне отверстий и основной металл в местах приварки накладки предварительно следует зачистить до металлического блеска на участке 15—20 мм от кромки отверстия.

Рис. 1.37.Схемы конструктивных усилений после заварки трещин:

а — простое уси нии дает возможность получить лучшее проплавление кромок, особенно в вершине разделки.ение; б — сложное усиление, состоящее из нескольких деталей: 1 — заваренная трещина; 2—накладка

Рис. 1.38. Приварка двусторонних накладок со смешением противоположных швов

1.25,11. Накладки рекомендуется приваривать по всему контуру. Угловые швы должны иметь вогнутую поверхность с плавным переходом к основному металлу. Лобовые и косые угловые швы рекомендуется выполнять с отношением большего катета к меньшему от 1,5 до 2. Большой катет должен быть направлен вдоль линии действия усилия, воспринимаемого этими швами.

В случае необходимости производят обработку швов механическим, аргонодуговым или комбинированным способом.

1.25.12. Усиливающие накладки должны быть изготовлены из сталей тех же марок, что и вагонные детали или конструкции, или из других сталей, приведенных в чертежах и инструктивных указаниях. Для усиления элементов вагонных конструкций рекомендуется также использовать низколегированные стали марок 09Г2Д, 09Г2СД и 10Г2БД.

Направление прокатки в накладках при их приварке должно совпадать с направлением действия основного силового потока при эксплуатации конструкции.

1.25.13. Перед приваркой накладку необходимо очистить, прилегание к усиливаемому элементу должно быть плотным, допускаются местные зазоры до 1,5мм для угловых и коробчатых накладок и не более 1 мм для плоских.

1.25.14. Угловые швы накладок выполняют ручной сваркой электродами типов Э42А и Э50А, а также в смеси СО2 + О2 в процентном соотношении 80:20. Допускается сварка в СО2 проволокой диаметром 1,2 мм.

Рекомендуется, в первую очередь, сваривать в свободном состоянии стыковые швы ремонтируемой сваркой конструкции, расположенные перпендикулярно силовому потоку, затем остальные стыковые швы и, в последнюю очередь, угловые швы — вначале поперечные, затем продольные. Зажигать дугу на основном металле и выводить Кратер на основной металл запрещается.

1.25.15. Отремонтированные сваркой поврежденные детали и конструкции Должны иметь достаточную прочность и надежность на весь последующий срок их эксплуатации.

Подрезы, расположенные поперек направления действующей силы, не допускаются и должны быть исправлены с последующей зачисткой. Запрещается правка усиленных элементов ударами или наложением ложных валиков.

Контроль качества сварных швов и соединений осуществляют в соответствии с рекомендациями, приведенными в настоящей Инструкции.

Приемка выполненных работ

1.26.1. Все вагонные детали, отремонтированные с применением сварки и наплавки, должны осматриваться контролером ОТК на ремонтных заводах, приемщиком вагонов и мастером цеха вагонного депо (ВЧД) и вагонных колесных мастерских (ВКМ).

1.26.2. На детали, отремонтированные сваркой и наплавкой и подлежащие испытанию на растяжение и неразрушающему контролю, следует наносить личные клейма сварщиков после приемки деталей в соответствии с Технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов 637-96 ПКБ ЦВ и другими инструкциями, утвержденными ЦВ МПС.

1.26.3. Для сварщиков всех видов сварки (дуговой, газовой и контактной) устанавливается нумерация клейм единого образца. Нумерация для каждого депо или завода порядковая по количеству сварщиков на предприятии, при этом номера, содержащие цифры 1 и 4, применять запрещается. Присвоенный сварщику номер указывается на клейме арабской цифрой высотой 5 мм, ниже этой цифры помещается сокращенное обозначение депо или завода буквами высотой 2,5—3 мм; клеймо размещается в квадрате размером 12х12 или 14х14 мм. Регистрация номеров клейм сварщиков осуществляется непосредственно ремонтным предприятием.

1.26.4. На всех усиливающих планках или накладках, приваренных к хребтовым, концевым, шкворневым, продольным, поперечным балкам рам и стойкам вагонов, должны ставиться клейма с указанием условного номера ремонтного предприятия, месяца и двух последних цифр года выполнения работ. Условный номер вагонного депо или завода должен быть помещен в рамке размерами 12х14 или 14х14 мм.

Технология заварки трещин.

Заварка (ремонт) трещин без соответствующей подготовки может вызвать их мгновенное распространение даже при незначительных нагрузках и снижении температуры. Поэтому подготовку кромок под сварку и наложение сварных швов при заварке ручной дуговой сваркой проводят в соответствии с требованиями ГОСТ 5264 и ГОСТ 11534.

Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы (границы трещины хорошо проявляются при нагреве их газовой горелкой до температуры 100-150°С), накернить их, затем засверлить сверлом диаметром 6-10 мм, а при толщине детали более 100-125 мм — сверлом диаметром 20-25 мм. Сверление выполнять так, чтобы центр отверстия совпадал с концом трещины или был на 3-5 мм дальше трещины. Для лучшего провара отверстия в конце трещины следует раззенковать на 1/2-1/3 толщины стенки. Несквозные трещины необходимо разделывать на глубину, превышающую глубину их залегания не менее чем на 3 мм.

Определение режимов сварки.

Для получения качественного сварного шва необходимо правильно выбрать режим сварки, определяемый диаметром электрода, величиной сварочного тока и длиной дуги. Диаметр электрода выбирают в зависимости от толщины металла и типа сварного соединения. При этом используют следующие данные:

Таблица 1 Выбор диаметра электрода при стыковых соединениях.

| Толщина металла, мм | 0,5 | 1 — 2 | 2 – 5 | 5 — 10 | свыше 10 |

| Диаметр электрода, мм | 1,5 | 2 – 2,5 | 2,5 — 4 | 4 — 6 | 4 — 8 |

Таблица 2 Выбор диаметра электрода при угловых и тавровых соединениях

| Катет шва, мм | 4 — 5 | 6 – 9 |

| Диаметр электрода, мм |

Величина сварочного тока зависит от толщины свариваемого металла, типа соединения, скорости сварки, положения шва в пространстве, толщины и вида покрытия электрода, его диаметра и рабочей длины.

Силу сварочного тока определяют по формуле

где dэ — диаметр электрода (электродного стержня), мм;

j — допускаемая плотность тока, А/мм 2 .

Плотность тока — одна из основных характеристик электрического тока; равна электрическому заряду, переносимому в 1 с через единичную площадку, перпендикулярную направлению тока.

Таблица 3 Значения допускаемой плотности тока в электроде

| Вид покрытия | Допускаемая плотность тока j в электроде, А/мм 2 при диаметре электрода dэ, мм. | |||

| Рудно-кислое, рутиловое | 14 — 20 | 11,5 – 16 | 10 – 13,5 | 9,5 – 12,5 |

| Фтористо-кальциевое | 13 – 18,5 | 10 – 14,5 | 9 – 12,5 | 8,5 — 12 |

При приближенных вычислениях величина сварочного тока может быть определена по следующей формуле:

где I – сварочный ток, А;

d – диаметр электрода, мм;

k – коэффициент пропорциональности, равный 45 – 60 А/мм при ручной сварке стальными покрытыми электродами.

Порядок выполнения работы.

1. Перед началом работы изучить общие теоретические сведения по сварке стальным покрытым электродом.

2. Получить у преподавателя заготовку.

3. Замерить толщину детали.

4. Произвести разделку кромок.

5. Выбрать диаметр электрода.

6. Рассчитать режимы сварки.

7. Произвести сварку заготовок.

8. После сварки произвести очистку сварного шва и околошовной зоны от шлака от шлака и брызг металла.

9. Провести визуальный контроль качества сварного соединения.

10. Дать оценку качества сварного соединения, выявить внешние дефекты шва и описать причины их возникновения.

Содержание отчета.

1. Название работы.

2. Цель лабораторной работы.

3. Краткие теоретические сведения.

4. Методика проведения и результаты экспериментов.

5. Анализ полученных результатов.

6. Выводы, заключение.

Контрольные вопросы.

1. Какие существуют способы зажигания дуги?

2. Какие существуют схемы положения шва в пространстве?

3. Какой угол отклонения электрода от вертикали при сварке в нижнем положении?

4. Какие различают сварные швы в зависимости от длины?

5. В каком случае ведется сварка напроход?

6. В каком случае ведется сварка от середины к краям?

7 В каком случае ведется сварка ступенчатым способом?

8. Какие способы наложения швов применяют при сварке металла большой толщины?

9. В зависимости от чего выбирают диаметр электрода?

10. Как рассчитать величину сварочного тока?

11. Технология заварки трещин.

12. Типы сварных соединений.

13. Какие функции выполняет электродное покрытие?

Список используемой литературы.

1. Геворкян В.Г. Основы сварочного дела — М.: Высш. школа, 1985.-168 с.

2. Шебеко Л.П. Производственное обучение электро-газосварщиков — М.: Высш. школа,1984.-167 с.

3. Думов С.И. Технология электрической сварки плавлением — Л.: Машиностроение.1987.-461с.

ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ЗАВАРИВАНИЯ ТРЕЩИН.

1. Найти концы трещины, отступив от конца трещины 0,5 мм — накернить.

2. Обозначенные места засверлить сверлом малого диаметра 3 мм.

3. Вырубить и зачистить полностью трещину.

4. Заварить трещину, от середины к краям.

Если один конец трещины выходит на край металла, необходимо:

— сначала сделать прихватку на этом конце трещины.

— затем накернить, засверлить второй край трещины.

— сделать разделку, зачистить и заварить от середины к краям.

4.ДАТЬ ХАРАКТЕРИСТИКУ ДЕФЕКТА «ПОДРЕЗ НЕПРЕРЫВНЫЙ ПРОТЯЖЕННЫЙ, ПОДРЕЗ ПЕРЕМЕЖАЮЩИЙСЯ ЛОКАЛЬНЫЙ, УСАДОЧНАЯ КАНАВКА»,

причина их образования и метод устранения.

1.Подрез непрерывный протяженный— это продольное углубление (канавка) на наружной поверхности валика по линии сплавления основного металла с металлом сварного шва.

Жидкий металл сварочной ванны вытесняется в её центральную часть. Высокая скорость кристаллизации и низкая смачиваемость препятствуют растеканию металла в границах расплавления.

Причины возникновения и способы предупреждения:

— сварка при повышенном напряжении дуги;

— чрезмерная скорость сварки;

— недостаточная смачиваемость металла шва;

— улучшить смачиваемость за счёт предварительного подогрева и использовать сварочные материалы с высокой смачиваемостью;

— вести сварку короткой дугой с оптимальной скоростью;

— использовать приспособления для ориентации соединений в удобном для сварщика положении;

— выбрать правильный угол наклона электрода и следить на протяжении сварки.

2.Подрез перемежающийся локальный – это продольное углубление отдельными участками на наружной поверхности валика сварного шва.

Причины возникновения и способы предупреждения:

— плохая зачистка свариваемых кромок;

— завышенная сила тока;

— низкая квалификация сварщика;

— нестабильность параметров режима сварки;

— химическая неоднородность основного металла;

— подогревать свариваемые кромки;

— вести сварку наклонным электродом углом вперёд;

— точно ориентировать электрод по оси шва и длине дуги;

— использовать инверторный источник питания.

3.Усадочная канавка – подрез со стороны корня одностороннего сварного шва, вызванный усодкой вдоль границы сплавления.

Причины возникновения и способы предупреждения:

— нарушение геометрических размеров шва;

-неправильный выбор параметров режима сварки;

— низкая квалификация сварщика;

-выбрать правильное пространственное положение;

— использовать электроды малого (2-3 мм) диаметра;

— добиваться минимального проплавления основного металла.

Недопустим, так как уменьшает поперечное сечение в месте перехода от шва к основному металлу и является концентратором напряжения.

Метод устранения – место подреза зачищают и подваривают тонкими (ниточными) швами электродами малых диаметров.

5.ДАТЬ ХАРАКТЕРИСТИКУ ДЕФЕКТА «ПРОЖОГ, ПРЕВЫШЕНИЕ ПРОПЛАВА», причины его образования и метод устранения.

1.Прожог – вытекание металла сварочной ванны, в результате чего образуется сквозное отверстие в сварном шве.

В сварочной ванне образуется чрезмерный объём жидкого металла. Он не удерживается силами поверхностного натяжения и самопроизвольно вытекает из шва.

Причины возникновения и способы предупреждения:

— химическая неоднородность свариваемого металла;

— завышенная сила сварочного тока, при недостаточной скорости сварки;

— некачественная сборка стыка под сварку (под свариваемый шов плохо поджата флюсовая подушка или медная подкладка), чрезмерные зазоры;

— низкая квалификация сварщика;

— вести дуговую сварку «углом вперёд», а газовую «левым» способом.

Недопустимы прожоги —так как нарушают сплошность сварного шва.

2.Превышение проплава – избыток металла на обратной стороне стыкового шва.

Дефект виден невооруженным глазом при визуальном контроле.

Под действием собственного веса расплавочный металл сварочной ванны провисает, и шов формируется с избыточной выпуклостью в нижней части.

Причины возникновения и способы предупреждения:

— чрезмерная текучесть расплавленного металла сварочной ванны;

— увеличенный зазор в стыке;

— неодинаковая толщина металла по длине стыка;

— уменьшать сварочный ток при сварке по широким зазорам и при уменьшении толщины стенки конструкции;

— использовать сварочные материалы с повышенным межфазным натяжением.

Недопустимона ответственных конструкциях, так как место перехода от наплавленного металла к основному является концентратором напряжения.

Метод устранения – вырубить дефектные места, заварить.

Дата добавления: 2016-02-27 ; просмотров: 2752 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Ремонтная сварка стальных изделий

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Для ремонта стальных изделий применяют разнообразные способы сварки, важнейшие из которых дуговая ручная, электрошлаковая, автоматическая и механизированная в углекислом газе и под флюсом, ацетилено-кислородная.

Наиболее распространенными ремонтно-сварочными работами являются: заварка трещин и вварка заплат в стенки сосудов, котлов и различных стальных конструкций, сварка поломанных деталей машин (коленчатых валов, спиц шкивов и маховиков и др.), элементов строительных и подъемно-транспортных машин и т.д.

Способ ремонта сваркой определяется в каждом конкретном случае с учетом технологического признака ремонтируемой детали и вида дефекта. Главные условия при выборе способа сварки — высокая производительность процесса и выполнение требований технических условий на ремонт.

Трещины в стенках котлов, сосудов, резервуаров и тому подобных емкостях предварительно подготовляют к заварке. Концы трещин засверливают на 2/3 толщины металла сверлом диаметром 4— 6 мм и вырубают на всю глубину засверловки; после этого трещину заваривают. Во всех случаях, если это возможно, заваренную трещину необходимо проварить с противоположной стороны, предварительно вырубив подтеки и шлак.

Кромки трещин разделывают механическими способами (фрезерованием, строганием, рубкой пневматическим или ручным зубилом, проточкой на станках) и способами разделительной и поверхностной резки (кислородной, воздушно-дуговой, дуговой плазменной, электрической дугой). Наиболее удобна кислородно-газовая резка, выполняемая обычно резаками типа РР-53, «Пламя», РВП и др.

Для вварки заплат поврежденное место вырезают газовым резаком, придавая отверстию форму круга, овала или прямоугольника с закругленными углами. По кромке выреза снимают фаски с раскрытием их в удобную для сварки сторону. Заплату-вставку вырезают точно по контуру подготовленного отверстия с фасками по кромкам. Вставке придают слегка выпуклую форму для компенсации усадки наплавленного металла.

При ремонте сосудов со стенками толщиной менее 8—10 мм заплата может со стенкой образовать нахлесточное соединение. В этом случае заплату вырезают с таким расчетом, чтобы нахлестка была не менее пятикратной толщины листа. Заплата по периметру должна обвариваться угловым швом с двух сторон.

Для ремонта плоских деталей используют следующие способы наплавки: электродуговой под флюсом порошковыми проволоками, лентами, трубчатыми электродами, электрошлаковой. При ремонте сваркой цилиндрических деталей целесообразна наплавка автоматическая под флюсом, в углекислом газе, в водяном паре и электро-импульсным способом. Детали сложной формы ремонтируют преимущественно ручной наплавкой (для обеспечения необходимого визуального наблюдения за дугой) Из механизированных способов в этом случае наиболее приемлема сварка порошковой проволокой с внутренней защитой, в защитных газах.

Для ремонтной сварки применяют электроды, выпускаемые для сварки углеродистых сталей. Как правило, этими же электродами ремонтируют детали строительных машин из углеродистых и низколегированных сталей. Так, например, для восстановления деталей из стали 110Г13Л используют электроды марок ОМГ, ОМГ-Н и др.

Ремонтные работы можно осуществлять и стандартным сварочным оборудованием. Для сварки на переменном токе наиболее удобны трансформаторы СТЭ-24 и СТЭ-34 с отдельной дроссельной катушкой. Можно применять также трансформаторы ТС-300, ТС-500, ТСК-300, ТСК-500 и СТН-500. При ремонте деталей из легированных сталей, а также при использовании электродов с покрытиями типа Ф сварку ведут с помощью полупроводниковых сварочных выпрямителей ВСС-300 и ВСС-500 или сварочных преобразователей ПС-300, ПС-500; ПСО-500, ПСО-800 и др. Для сварки тяжелых изделий пользуются сварочными многопостовыми преобразователями ВСКМ-1000 и ПСМ-1000.

Изделия большой толщины (50 мм и более) и жесткости из стали с содержанием углерода более 0,23 % сваривают, как правило, с общим или местным подогревом до 200—450 °С. Подогрев может быть индукционным (пальцевыми нагревателями), осуществляться в электропечах, или многоплазменными горелками при толщинах до 8—10 мм.

При ремонте сваркой различных изделий необходимо предупреждать появление новых трещин от усадочных напряжений, создавая облегчающие усадку металла условия. Например, при заварке лопнувшей спицы стального шкива следует в разделанную трещину вбить стальной клин для разведения трещины на 2—3 мм. При заварке трещины клин проваривается, а его выступающая часть срезается заподлицо со спицей. Разводку трещины перед заваркой можно выполнить нагревом соседних спиц и частей обода жаровней, горелками и т.п. Можно разводить трещины домкратом, который после заварки убирают.

Уменьшения внутренних напряжений и коробления при ремонтной сварке стальных изделий большой толщины и жесткости достигают:

- накладывая многослойные швы «каскадом» или «горкой» при их наклонном или вертикальном расположении;

- применяя двустороннюю разделку кромок (особенно при вертикальном положении шва) и сварку «горкой» одновременно двумя дугами одинаковой мощности;

- выполняя сварку за один тепловой цикл;

- используя послойную проковку (чеканку) металла шва.

Малышев Б.Д. Сварка и резка в промышленном строительстве, т.2. -М. 1989

Горячие и холодные трещины при сварке

Содержание:

- Виды трещин

- Кристаллизация

- Предупреждение появления трещин

- Ликвидация трещин

- Сварка при ремонте автомобиля

- Интересное видео

Согласно ГОСТу 30242 все дефекты разделяют на шесть групп. Первая из них целиком принадлежит трещинам. Дефект шва, называемый трещиной, — это несплошность в виде разрыва металла. В месте образования появляется очаг напряжения, который при эксплуатации изделия приведет к дальнейшему разрушению.

Поэтому трещина считается недопустимым дефектом и подлежит устранению. Место образования трещин бывает, как в самом шве, так и в околошовной зоне, где сохраняется термическое влияние. Увидеть этот дефект нетрудно при визуальном осмотре. Для уточнения вида и ее размеров можно использовать лупу с большим увеличением. Ее приходится применять обязательно для обнаружения микротрещин.

Виды трещин

Существуют две разновидности трещин: первая их них называется горячей или высокотемпературной, а вторая — холодной или низкотемпературной. Каждая из них имеет градацию по другим признакам. Горячие и холодные трещины при сварке делятся по направлению — продольные, поперечные, могут быть радиальными или находиться в кратере валика. Горячие трещины образуются в металле при очень высокой температуре — более 1000°С, а для холодных достаточно более низкого значения в 200-300°С.

Горячие

Горячие трещины — это, по определению, разрушения межкристаллического характера. Цвет излома имеют темный, а форму — извилистую. Окисление является сильным.

Причины образования горячих трещин при сварке:

- Деформации, вызванные укорочением.

- Жидкие прослойки между зернами.

- Невозможность перемещения деталей для правильного остывания, что происходит при их слишком сильной фиксации.

- Нарушение связей между зернами из-за наличия элементов с низкой температурой затвердевания.

- Присутствие примесей и включений. Особенно влияют сера и фосфор.

Горячие трещины при сварке имеют следующую последовательность образования:

- после прекращения нагрева горячий металл начинает понемногу охлаждаться;

- при определенной температуре в сварном шве начинают образовываться кристаллы, между которыми имеются прослойки в жидком виде;

- происходит возрастание напряжений, приводящих к понижению деформационной способности шва и зоны вокруг него.

В результате неодинаковой усадки шва и свариваемого материала после охлаждения возникают внутренние напряжения, вызывающие появление трещин в разных направлениях.

Холодные

Холодные трещины при сварке образуются в теле самого шва и рядом. Они располагаются в продольном и поперечном направлениях под любым углом ко шву. Излом имеет светлый оттенок. Время появления — период остывания деталей. Трещины могут появляться, начиная с температуры 300 °С, поэтому их называют холодными в отличие от горячих.

Наиболее распространенные места появления холодных трещин — корень шва и место, где стыкуются валик и свариваемый металл. Такой вид трещин может появляться не только на поверхности, но и внутри металла. Их протяженность может быть небольшой. Обнаружить внутренние трещины более сложно.

Холодные трещины не имеют такого сильного разветвления, как у горячих. Меньшим является и их раскрытие. При реакции с кислородом воздуха их цвет становится коричневым или голубоватым. Высокопрочные и низколегированные стали являются наиболее уязвимыми.

Холодные трещины при сварке — причины возникновения:

- Слишком сильное соединение свариваемых деталей.

- Маленький диаметр электрода, не соответствующий толщине свариваемых деталей.

- Несоблюдение технологии сварки.

- Повышенное содержание углерода.

- Слишком быстрое охлаждение.

- Наличие внутренних напряжений.

- Неправильный выбор электрода.

При возможности следует избегать ситуаций, когда образуются холодные трещины при сварке.

Кристаллизация

Кристаллизацией называется процесс, состоящий в образовании кристаллов. Это происходит при переходе металла из состояния жидкого в твердое. Именно это и происходит при сварке металлических изделий.

Этот процесс в сварном шве приводит к деформированию металлов и образованию трещин. Какие виды трещин образуются при кристаллизации сварного шва? Горячие, которые имеют второе название кристаллизационные, могут появиться в металлическом шве на последней стадии кристаллизации. При этом температура близка к солидусу, когда происходит исчезновение последних капель жидкого металла.

Предупреждение появления трещин

Существуют определенные меры, уменьшающие вероятность возникновения различных видов трещин:

- Уменьшение жесткости соединения свариваемых деталей.

- Подбирать ширину сварного шва, соизмеримую с толщиной деталей.

- Значение сварного тока должно соответствовать рекомендуемому данному виду соединения. Превышение приведет к перегреву.

- Сварочную проволоку выбирать с небольшим содержанием серы и углерода.

- Соблюдать угол наклона электрода.

- Шов не должен быть слишком узким.

- Применение многопроходного способа сваривания. Однопроходные швы являются менее прочными.

Не лишним будет предварительный нагрев свариваемых деталей.

Ликвидация трещин

В нормативных материалах указаны меры борьбы с дефектами, в том числе трещинами. Основной метод — сварка трещин. Перед заваркой необходимо произвести подготовку. Она состоит в осмотре повреждения и определении его длины. Окончания трещины высверливают, а при невозможности выполнить эту операцию прижигают концы. Перед началом операции исправляемую область можно слегка подогреть. Если длина трещины составляет более 300 мм, то имеет смысл применить обратноступенчатый метод.

Сварка при ремонте автомобиля

Одной из главных частей автомобиля является головка блока цилиндров. От ее исправности зависит работа двигателя. При образовании в этой детали трещины для ремонта применяется ее заварка. Сварка трещин ГБЦ производится электросваркой. Возможно также применение газовой сварки. После окончания сварки шов покрывают эпоксидной пастой.