Состав формовочной смеси для литья алюминия

Литье в песок + глина в домашних условиях

BonnFactory 9 мая 2017

BonnFactory 9 мая 2017- Самоделки и поделки из металла своими руками

Всем привет! Хочу поделиться с вами своим опытом литья в песчано-глиняную форму.

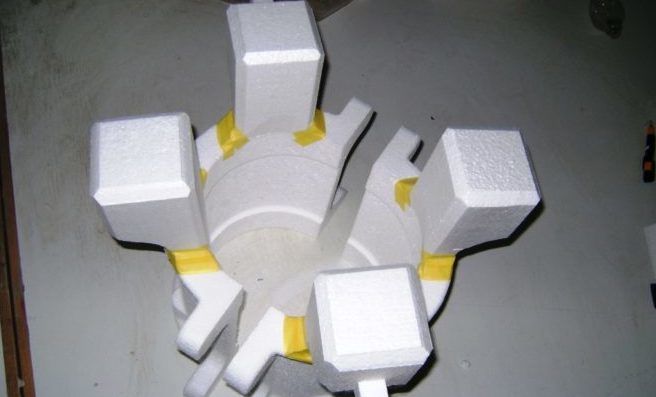

В прошлый раз (вы можете найти эту статью в моем профиле) я лил алюминий по выжигаемой модели, т.е. вырезал модель из пенополистирола и просто засыпал песком. И некоторые из вас подметили, что к процессу я отнесся довольно небрежно. Все верно, целью было просто опробовать технологию и я совсем не заморочился с качеством отливки. Признаю это. В этот раз я постараюсь сделать все более аккуратно. Весь процесс с пояснениями есть на видео, но я так же распишу все сейчас и в текстовом формате. Поэтому, приятного просмотра и прочтения!

Многие кустарные источники пишут, что нужно смешать то-то и то-то «по вкусу», т.е. предлагают выяснять все опытным путем. Это неплохой для понимания, но долгий для получения результата процесс. Поэтому я нашел неплохой учебник-методичку по художественному литью в песок ( «Художественное литье: учебное пособие для учащихся средних профессионально-технических училищ» , Борис Никитич Зотов, 1982 г.). Я не претендую на какой-то профессионализм. Нет-нет! Это вообще моя первая отливка по технологии из этого учебника. Я тот еще кустарь, поэтому, все советы и обоснования ошибок от вас я приму с честью и буду рад, если вы поправите меня! Да и дочитал я лишь до части формовки смеси. Уже после отливки выяснил пару моментов по расплаву и термической обработки отливки…

Из инструментов и прочего нам понадобится:

- емкость для смешивания всего и вся;

- мешалка (тут можно обойтись и руками, но если она у вас есть- хорошо);

- заранее изготовленные рамки для формовки, чтобы половинки формы ровно стыковались без смещения;

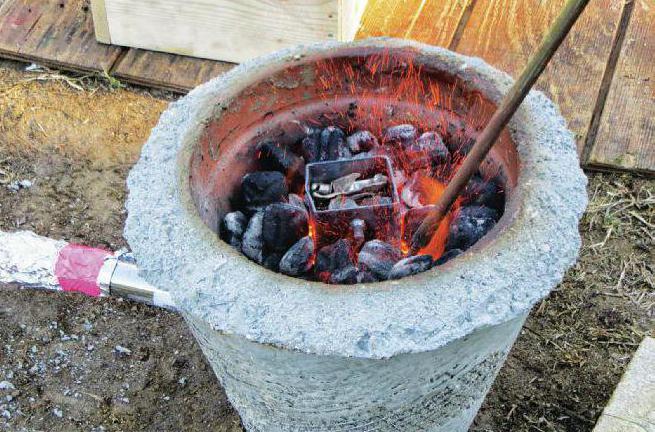

- печка;

- сито для просеивания песка и глины;

- мерный стаканчик, либо глаз-алмаз;

- кисточка для нанесения талька и очистки формы;

- модель, которую будем отливать;

- пара отрезков труб или банок или чего угодно диаметром 80-100 мм и высотой 50-80 мм (для формовки литников, тут так же можно обойтись и руками- слепить бублик, но с банками будет аккуратнее и проще =)

- тонкостення трубка диаметром 20+- мм. для формовки литников;

- слесарный инструмент для обработки отливки;

(список собрался довольно емкий, но все инструменты пустяковые и большая их часть может найтись в хозяйстве).

Необходимые в процессе материалы:

- сам металл под заливку (в моем случае алюминий);

- песок кварцевый (речной тоже подойдет, но форма будет менее прочной);

- бентонитовая глина;

- вода;

- тальк угольная пыль графит.

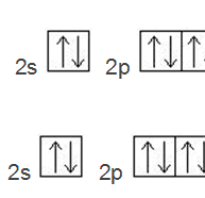

Для изготовления формовочной смеси нам понадобится:

- просеянный кварцевый песок в количестве, чтобы можно было заполнить нашу форму и литники. Примем песок как целую часть- единица (1) или 100% для удобства расчета;

- бентонитовая глина. Ее нам понадобится 0.15-0.20 (15-20%) от общей массы песка;

- вода. Влажность смеси должна оставлять около 0.06 (6%) от общей массы песок+глина (да-да, брал песок за целую часть, а теперь уже целая часть это песок+глина).

Сперва смешиваем просеянный песок с просеянной глиной.

Хорошо смешиваем на сухую. Иначе, если делать это одновременно с водой, вы намучаетесь в попытке разбить комки сырой глины.

Для увлажнения смеси удобно пользоваться распылителем. Он позволит равномерно распределить влагу, но если его нет, то просто добавляйте воды по чуть-чуть.

Уделите достаточно времени для перемешивания смеси. Она должна получиться однородной и быть полностью смочена водой (тех 6 процентов с лихвой хватит на это)

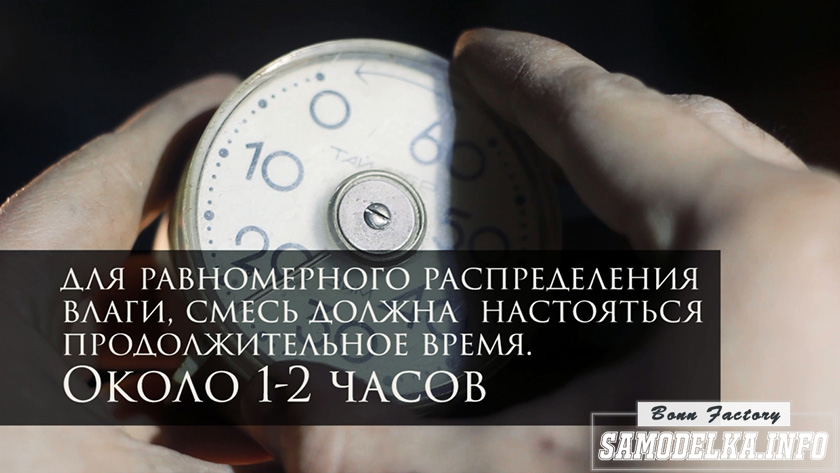

После того, как все смешно, наша смесь почти готова к формовке! Нужно лишь дать ей настояться , для того чтобы влага распределилась равномерно. Оставьте в покое смесь на 1 час или даже 2. Этим эта смесь и хороша — она проста в изготовлении и никуда спешить не нужно и в случае несоблюдения пропорций, всегда это можно исправить досыпав недостающей части песка или глины.

По прошествии часа, смесь значительно изменяет свои свойства в лучшую сторону- меньше липнет к рукам и хорошо сохраняет форму, если сжать горстку в кулак (Это, кстати, народный способ проверить качество смеси- возьмите горстку получившейся смеси в руку и сожмите ее. А когда разожмете руку, то смесь должна повторить изгибы пальцев и ладони. После чего попробуйте сломать ее пополам. Если комок сломается ровно пополам и не рассыпется — это то. что нам и нужно)

Теперь переходим к процессу формовки.

Устанавливаем заготовленную рамку на ровную поверхность и насыпаем смесь в форму. Не спешите засыпать все и сразу. Насыпьте треть и утрамбуйте ее, чтобы песок заполнил все уголки формы. Я сперва делаю песчаное дно — засыпаю песок, трамбую его, а потом засыпаю форму целиком без трамбовки и вдавливаю в рыхлый песок модель. Перед установкой модели, неплохо было бы ее посыпать тальком, чтобы она не прилипала к смеси. Пальцами утрамбовываю по периметру и досыпаю по необходимости смесь. Было бы проще, если бы модель делилась пополам, но это другая история. У нас есть конкретный пример. Поэтому и последовательность именно такая. Трамбовать удобно небольшим деревянным бруском — он достаточно прочный и тяжелый для комфортного процесса. После чего этим же бруском выравниваем поверхность. Модель должна засыпаться ровно по центру,так как имеет скругления. Чтобы при ее вынимании форма не разрушилась, пришлось немного напрячься, но я справился. Справитесь и вы!

Когда первая половина формы утрамбована и выровнена, постукивая тем же бруском по форме расшатываем ее слегка и пробуем вынимать. Все извлеклось хорошо, а форма отпечаталась как надо? Хорошо, тогда время вернуть модельку в форму и пройтись кисточкой с тальком или графитом по всей площади поверхности формы и модельке в том числе. Это необходимо для того, чтобы вторая половина формы не прилипла к модели и нижней половинке формы.

Вторую часть трамбовать проще — просто подсыпаем песок и равномерно трамбуем, пока не заполним все целиком.

Важно помнить, что если трамбовка будет недостаточной и смесь останется рыхлой, то она разрушится еще до литья или в процессе заливки. Если трамбовать чрезмерно сильно, то песок спрессуется и газопроницаемость формы будет плохой, что может привести к браку отливки, так как пары и газы будут плохо удаляться из формы в процессе литья.

Аккуратно снимаем верхнюю половину и смотрим что у нас получилось. С первой половинки моделька должна выходить хорошо (ведь мы ее уже вынимали). Со второй половинки точно так же, с постукиваниями, вынимаем модель. Осматриваем результат и если он нас устраивает, значит у нас получилось и осталось совсем немного перед отливкой.

Теперь нужно проделать заливные отверстия в форме. С этим отлично справится тонкостенная трубка (я использовал трубу от пылесоса). У меня немного не хватило высоты рамок и часть модели виднелась снаружи. Это место и стало одним из двух литников.

Так же важно сделать песочные воронки, через который будет поступать металл в форму. Они нужны для удобства литья, а так же для того, чтобы при остывании подпитывать отливку металлом при усадке. На некоторых сплавах усадка особенно заметна.

Воронки можно формовать как руками, так и используя подручные формы (я использовал кофейные банки и все ту же трубку от пылесоса).

Процесс формовки закончился. И форма пригодна для литья. Убираем модель, продуваем песчинки, которые могут попасть в отливку и собираем форму на место, где будет проходить заливка.

Дело за малым — разжечь печь, расплавить алюминий и залить.

Так как основной объем статьи посвящен именно формовки, тут я пройдусь совсем коротенько. В видео я сказал, что нужно добавлять соды и соли, так делают все кустари. Но, один из зрителей на канале поправил меня и обосновал свой ответ. Поэтому спешу поправиться, сода в расплаве не нужна. В последующих отливках я ощутил разницу. Без соды металл залился с меньшим количеством пор и значительно лучше обрабатывался (не засорял фрезы). Поэтому, когда алюминий в тигле расплавится, нужно добавить соли, чтобы металл очистился от шлаков. Всю грязь собравшуюся на поверхности я собрал ложкой и залил металл в форму. Через небольшой промежуток времени я вынул отливку.

Так как опыт мой невелик в отличии от лени, то на отливке были пару мест, где форма разрушилась и металл слегка растекся. Но ничего, больше не меньше — можно и спилить. Так что моя лень при формовке вспоминалась все то время, что я обрабатывал деталь.

Помните, что формовочная масса пригодна для формовки долгое время, так что смело начинайте формовку сначала, если вдруг форма разрушится слегка или вы найдете другие косяки. Лучше делать это все на тех подготовительных этапах. Сэкономите время.

Автор статьи “Литье в песок + глина в домашних условиях” Bonn Factory

Автор статьи “Литье в песок + глина в домашних условиях” Bonn Factory

Формовочные смеси для литья

Литейное производство достаточно простой и широко распространенный технологический процесс для получения отливок различного размера и разнообразной формы. Получение деталей методом литья практикуется в автомобилестроении, станкостроении, вагоностроении и многих прочих отраслях машиностроения. Для получения полых или с множеством отверстий отливок используются стержневые и формовочные смеси различных составов. Экономически обосновано использование песчано-глинистых форм при массовом производстве.

Состав смесей зависит от:

- способа формовки:

- ручная;

- машинная;

- типа металла:

- сталь;

- чугун;

- цветной металл и его сплавы;

- типа производства:

- единичное;

- серийное;

- массовое;

- типа литья;

- технологического оснащения.

Материалы, которые используются для получения формовочных смесей, подразделяются на следующие группы:

- песчаник;

- различные сорта глины;

- вспомогательные:

- связующие материалы;

- противопригарные смазки и покрытия;

- огнеупорные;

- специальные.

Глинистые пески могут содержать глины в своем составе до 50%. Делят их по количеству содержания глины на:

- тощие – до 10%;

- полужирные – до 20%;

- жирные – до 30%;

- очень жирные – до 50%.

Также используются кварцевые пески. Силикатная основа позволяет принимать в форму расплав, температура которого достигает 1700С.

Получение отливок высокого качества требует использования противопригарных покрытий и материалов мелкой фракции, чтобы предупредить образование в форме пор.

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Для изготовления стержня, например, первого класса, смесь целиком состоит кварца и крепителей. Для формовки крупных стержней используется 1/3 часть использованного и восстановленного состава.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Требуемые свойства

Для получения качественной отливки необходима литейная форма, изготовленная из ингредиентов, подобранных под разлив определенного металла. Формовочная смесь для литья должна обладать определенной влажностью. При малой влажности форма склонна к осыпаемости, что затрудняет формовку.

Плохая газовая проницаемость провоцирует образование в отливке дефектов — газовых пор и раковин. Из-за чего необходим песок крупной фракции (более 50%).

Свойства формовочных смесей характеризует твердость. Она зависит от равномерности и степени уплотнения. Уплотнение формы сверх нормы провоцирует появление таких дефектов как:

- пригар;

- распор;

- вскип.

Литье в песчано-глинистую форму

Высокая прочность формы и стержня не позволяет изменять геометрию отливки. Чтобы ее получить применяются специальные связующие материалы.

Приготовление смесей

Процесс приготовления формовочных и стержневых смесей проводится в три этапа. Первый этап — подготовительный. Здесь происходит подготовка еще неиспользованных материалов. Проводится сушка, дробление и последующее просеивание.

На втором этапе происходит подготовка отработанного состава. Это позволяет экономить на материалах. Процесс начинается на охладительных барабанах. Происходит выбивка, размельчение, охлаждение.

Формовочные смеси для литья готовятся на третьем этапе в смесителях. Широкое применение нашли катковые модели. Они используются для приготовления таких составов как:

- единые;

- стержневые смеси;

- облицовочные;

- с добавками:

- вязкие;

- жидкие;

- пылевидные.

При больших объемах выпуска производство автоматизировано. Механизация процессов отражается на снижении себестоимости продукции.

Смесь для изготовления облицовочного слоя форм при литье алюминиевых сплавов

Для изготовления отливок разнообразных деталей и их элементов на современных литейных предприятиях используются полупостоянные и разовые литейные формы. В соответствии с условиями технологии литейного процесса, для изготовления таких литейных форм используются специальные смеси для литья, представляющие собой сочетание высокоогнеупорных веществ (асбест, шамот) с песчано-глинистыми составляющими. Компоненты, входящие в составы для литья, могут быть как природного, так и искусственного происхождения (синтетические). В результате смешения составляющих формовочных смесей в определенных пропорциях, готовые составы могут обладать заранее заданными свойствами и иметь нужную податливость, огнеупорность, прочность, формуемость, газопроницаемость и так далее.

Виды смесей

Формовочные смеси для литья в зависимости от характера использования делятся на несколько основных категорий:

- Облицовочные смеси. Данный вид формовочных смесей предназначен для изготовления рабочего слоя литейной формы. Высокие физические и механические свойства таких смесей обеспечиваются повышенным процентом содержания исходных материалов для формовки (песка и глины);

- Наполнительные смеси для литья. Данные формовочные составы для литья используются для наполнения формы, после того, как на модель была нанесена облицовочная смесь. Для приготовления такой смеси исходные формовочные материалы (глина и песок) перерабатываются совместно с остатками оборотной смеси;

- Единая формовочная смесь для литья. Смесь такого типа представляет собой формовочный материал, объединяющий в себе свойства одновременно и наполнительной, и облицовочной смеси. Единые смеси используются на автоматических линиях в серийном и массовом изготовлении при машинной формовке. Долговечность таких смесей обеспечивается присутствием в составе глин с высокой связующей способностью и наиболее огнеупорных видов песков.

Литьё алюминия в песчано-глинистые формы.

Доброго времени суток, пикабушники и пикабушницы. В этом посте мне хотелось бы рассказать о одном из способов изготовления отливок из металла. А конкретно, адресных табличек. Вот таких.

Печь и тигель для плавления металла. Так как используем мы легкоплавкий алюминий, то температура нам нужна не меньше 660 градусов. Делали мы это всё в расчищенном складском помещении на самодельной печи и “на глаз”. Так что, конкретного температурного режима не было.

Саму печь я не фотографировала, но конструкция её была простейшая: внешний слой огнеупорного кирпича, внутри слой каолиновой ваты. Снизу под тигель направлена газовая горелка. Тигель грубо сварен из куска металлической трубы. Прогорали часто и весело, регулярно организовывая красивые серебристые лужи на полу вокруг печи.

Сам алюминий. Покупался в виде различного лома, от обрезков алюминиевого профиля для дверей купе до витых кабелей (самое классное сырьё, кстати).

Модель нашего изделия. Мы делали из мдф на фрезерном станке, покрывали на два слоя порозаполняющим грунтом.

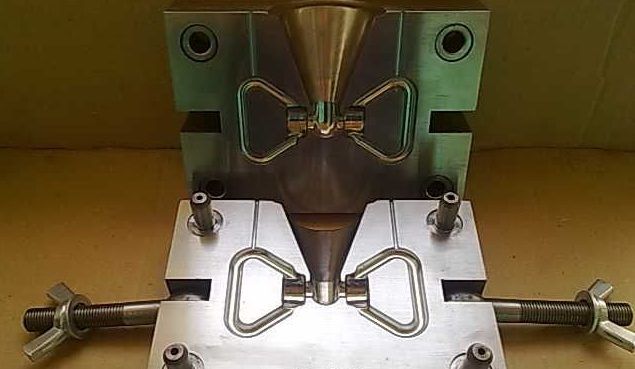

Форма. Представляет собой две металлические рамы, в которые плотно утрамбована формовочная смесь (состоит из глины и песка в определённых пропорциях, слегка смочена водой до состояния “лепится куличик”).

Опока – это та самая металлическая рама. Состоит из двух частей, горизонтальная линия на рисунке по верхнему краю “модели” – это плоскость разъёма.

Выпор – канал для выхода воздуха, литник – канал для заливки металла. Чёрное и серое в формовочной смеси – это пустоты, покрасила для наглядности.

То есть, имеем мы вот такой вот кулич в раме с пустотой в форме нашего изделия.

Здесь видно модель таблички про злую собаку, металлическую раму первой половины формы (на схеме – нижняя). Лежит это всё на самой ровной плоской штуке, которую мы смогли найти.

Покрыли модель тальком, чтобы повысить шансы на то, что потом она из нашего “куличика” вытащится без потерь. Присыпали сверху смесью через сито – это делается только для первого лицевого слоя, чтобы потом поверхность отливки была качественнее, так как формовочную смесь мешали в ящике с помощью дрели, и в ней оставалось дофига комков от предыдущих использований.

Потом сверху прямо горстями и вёдрами сыпется ещё формовочная смесь, долго и старательно утаптывается киянкой, такой-то матерью и прочими подручными предметами.

Здесь у меня не произошла внезапная метаморфоза одной таблички в другую, просто Злую Собаку я на таком этапе не сфотографировала. Здесь мы видим ту же самую нижнюю часть формы, но уже перевёрнутую и готовую для формовки верхней части. То есть, той поверхностью, которую мы видим здесь, на первой и второй фотографиях полуформа лежала вниз.

Щедро посыпаем тальком, кладём сверху вторую металлическую раму, втыкаем обрезки трубы. Последнее делается для того, чтобы в верхней полуформе остались каналы для литника и выпоров (воздухоотводов, помните?). И снова насыпаем формовочную смесь, уже без просеивания – это будет тыльная поверхность таблички, тут на качество поверхности можно подзабить.

Когда готовы обе половины, трубки вытаскиваются, верхняя полуформа снимается, модель изделия вытаскивается. Очень ответственный этап, на котором может оказаться, что пара часов работы потрачены впустую: верхняя полуформа может осыпаться при переносе, модель вытащится вместе с куском смеси или ещё что-либо в таком духе. Так что, все действия нужно производить медленно и печально.

Форму в собранном виде я не фотографировала, бо там ничего интересного – куличик в раме и всё. А вот на фотографии ниже можно увидеть готовую для литья форму, из которой уже вытащили модель и трубки.

Это та полуформа, которую можно было увидеть на третьей фотографии. Только там мы видели серую “спину” модели, а здесь видно полость, которая от этой модели осталась. Которая заполнится металлом.

Каналы под литник (толстый двойной слева, здесь потечёт металл) и два выпора (два тонких одиноких справа, отсюда будет отходить воздух) ковыряли вручную перед извлечением модели. Это не слишком непрофессионально, под это дело нормальные люди тоже используют модели.

Затем, верхняя полуформа кладётся на место, ставятся верхние части литников и выпоров (железная труба сантиметров 20 в длину, внутри набита формовочной смесью, внутри канал – на фотографии слева).

Заливается алюминий, все нервно идут курить, пока металл твердеет и, наконец, наступает момент истины.

Отливка получилась достаточно качественная, металл протёк везде, где должен был, форма нигде не осыпалась.

Дальше отрезаются литники, торец шлифуется, лицевая выступающая поверхность шлифуется и полируется.

Потом, лицевая поверхность фона грунтуется и красится в выбранный заказчиком цвет.

В общем, времени на изготовление одной такой таблички уходит где-то один рабочий день. Если уже есть готовая модель, всё получается с первого раза, нет дефектов, которые надо шлифовать долго и мучительно и прочих форс-мажоров.

Состав формовочной смеси для литья

Химический состав, который может иметь формовочная смесь для литья, зависит от совокупности следующих факторов:

- От рода используемого сплава и размеров отливки;

- От способа формовки и вида литья (цветное литье, стальное или чугунное);

- От характера производства и имеющихся в распоряжении производства технологических средств.

Также состав, который имеет формовочная смесь для литья, может различаться в зависимости от того, в каком состоянии она должна находиться перед заливкой. Формовочные смеси для сухих форм содержат в своем составе повышенное количество воды и глины. Кроме того, в состав таких смесей могут дополнительно вводиться такие выгорающие добавки, как торф или опилки. В составе формовочных смесей для сырых форм снижается процентное содержание оборотной смеси. Формовочные составы для литья металлов в подсушенные формы отличаются одновременным наличием и оборотных компонентов, и свежих материалов (глины и песка), и крепителей.

Статья по теме: «Производство химической продукции»

Технические требования к смазке

Продаваемые формы для плитки отличаются разнообразием конфигураций и могут быть изготовлены из резины или пластика. В домашних условиях для их изготовления используют дерево, металл, гипс, силикон и полиуретан. Вид материала должен обязательно учитываться при выборе смазки.

Кроме этого, необходимо учесть, что правильно выбранный вид смазки должен отвечать следующим требованиям:

- плитка из заранее смазанной формы вынимается легко и без повреждений;

- наличие смазки не должно влиять на формирование изделий и изменять цвет;

- на поверхности готовых плит не должно быть раковин или множественных пор;

- смазочный материал должен разводиться водой или недорогим растворителем;

- возможность нанесения на поверхность тонким слоем.

Смазка для форм должна быть безопасной для человека и не требовать применения специальных защитных средств.

Оборудование машинной формовки

В практике литейного производства применяют три основных способа машинной формовки: в парных опоках, в стопках и безопочный.

Первым способом форму изготавливают из двух половин — полуформ. Каждую полуформу (верхнюю и нижнюю) подготавливают в своей опоке, чаще всего на отдельной машине (автомате). После установки стержней полуформы соединяют попарно (устанавливают верхнюю на нижнюю) и перед заливкой скрепляют между собой.

При стопочной формовке часто в одной опоке совмещают верхнюю и нижнюю полуформы. Устанавливая опоки одну на другую в стопку, получают блок форм, которые заливают через один общий литниковый стояк. Изготавливают стопку форм на одной машине-автомате.

При безопочной формовке опок не требуется. Изготовливают- ся безопочные формы чаще всего на одной машине-автомате.

Технологический процесс

Плавлением алюминия люди занимаются уже давно. Он легко приобретает любую форму, поэтому просто незаменим в мировой промышленности. Сегодня многие сталелитейные предприятия используют технологию литья под высоким давлением. Оно создается в специальной камере при помощи поршня, на который воздействует сжатый воздух, эмульсия или масло, ускоряющие движение. Расплавленный металл попадает в высокопрочную стальную пресс-форму со скоростью около 50 м/с, что обеспечивает ее абсолютное заполнение.

Литье алюминия под давлением имеет массу преимуществ, среди которых не только увеличение производительности, но и высокая точность готового изделия. Технология применяется для производства важных деталей в приборостроении, машиностроении и авиастроении.

Изготовление форм

Формовка будущей детали происходит в двух опоках (рамах). Чтобы их сделать, нужно убрать дно и крышку ящика и распилить его с помощью продольной пилы на две разные по высоте части. В получившихся опоках надо высверлить два вертикальных отверстия на противоположных стенках и вставить в них стержни-коксы. При закрывании ящика коксы, торчащие из нижней его части, должны входить в отверстия, просверленные в верхней раме. Это позволит точно зафиксировать опоки относительно друг друга.

При правильном изготовлении формы для литья алюминия в земле должна получится полость, которая будет полностью копировать отливаемую деталь. Делается она при помощи вдавливания одной стороны копии изделия в землю верхней опоки, а второй – в поверхность нижней. Рамы должны лежать на прочном щите. Копию детали можно изготовить из дерева или пенопласта.

Засыпка формовочной земли должна происходить постепенно. Каждый новый слой следует хорошо утрамбовать, иначе просеянная земля не будет держать форму. Осталось сделать несколько газоотводных отверстий и вставить литник, по которому будет поступать расплавленный металл. Теперь нужно дать земле хорошо просохнуть.

Формовочные смеси (песчано-глинистые)

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Для изготовления стержня, например, первого класса, смесь целиком состоит кварца и крепителей. Для формовки крупных стержней используется 1/3 часть использованного и восстановленного состава.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Формовочные и стержневые смеси

Для того чтобы получить литейную форму, необходимо иметь формовочную и стержневую смеси, модельный комплект и опоки. Самое большое распространение для производства литейных форм получили песчано-глинистые формовочные смеси. Они состоят из огнеупорного наполнителя, в качестве которого применяют кварцевые, цирконовые, оливиновые и другие пески, огнеупорной глины и воды, кроме того в эти смеси вводят специальные добавки, которые улучшают их технологические свойства.

Для приготовления смеси используют специальные машины, называемые бегунами. Представьте себе большую чашу, по дну которой перемещаются с большой скоростью катки. В эту чашу подают песок и водную глиняную эмульсию, которые перемешивают катками до однородного состава. Катки эти называют бегунами, отсюда и название самой машины. Чтобы формовочная смесь не уплотнялась, в смесителе перед катками вместе с ними вращаются скребки. Они поднимают и разрыхляют смесь. В процессе перемешивания зерна песка 1 обволакиваются набухшей глиной 2, как схематично показано на рис. 13. В неуплотненном состоянии (рис. 13, а) зерна песка имеют между собой лишь точечные контакты. Но если смесь уплотнить (рис. 13,6), то зона контакта увеличится и прочность сцепления между зернами значительно возрастет. Как показано на рис. 13, и после уплотнения смеси между зернами сохраняются пустоты 3 или поры, совокупность которых образует в формовочной смеси извилистые каналы, заполненные воздухом. Способность этих каналов пропускать воздух характеризует газопроницаемость формовочной и стержневой смесей. Таким образом, прочность, газопроницаемость и влажность смеси являются основными физическими свойствами. Но есть еще целый ряд технологических свойств, которыми должна обладать формовочная смесь для того, чтобы можно было получить качественную отливку. Это уплотняемость, текучесть, противопригораемость, формуемость и др., которые определяются специальными технологическими пробами. Так, уплотняемость характеризует уменьшение объема образца смеси под нагрузкой, текучесть — способность заполнять узкие и глубокие полости в модели и т. д.

Рис. 13. Структура формовочной смеси

Научно-техническая революция XX в. характеризуется широким проникновением химии во все сферы производства и быта. В литейном производстве наглядным примером преобразующей роли химии могут служить успехи, достигнутые в развитии формовочных и стержневых смесей. Жидкое стекло как связующая основа давно применялось для изготовления форм и стержней, однако для затвердевания смеси применяли тепловую сушку. Но оказалось, если пропускать через форму в течение 30— 40 с углекислый газ, то смесь на жидком стекле твердеет прямо на глазах и после окончания продувки приобретает необходимую прочность. Секрет тут оказался очень простым. Углекислый газ вступает в химическую реакцию с жидким стеклом по уравнению В результате этой реакции жидкое стекло разрушается с образованием соды и геля кремниевой кислоты, которая, обладая высокими клеящими свойствами, связывает песчинки между собой. Если вернуться к рис. 13, то зерна песка 1 будут в жидкостекольной смеси до продувки газом CO2 «одеты» в оболочку из жидкого стекла, а после продувки — в оболочку из геля кремниевой кислоты. Эта технология получила название «CO2-процесс» и нашла широкое применение для получения стержней и форм при производстве отливок из чугуна и стали массой от нескольких килограммов до 20 тонн и более.

Но самый настоящий переворот в приготовлении формовочных и стержневых смесей произошел в результате использования поверхностно-активных веществ, или сокращению ПАВ. Что же это за вещества? Всем известно, что капелька ртути имеет форму, близкую к шару. И капля воды также стремится принять шарообразную форму. Это происходит под действием сил поверхностного натяжения, которое является результатом взаимодействия молекул в поверхностном слое жидкости. Если в воду добавить очень малое количество ПАВ, то силы поверхностного натяжения уменьшатся в десятки раз. Для воды таким ПАВ является обычное мыло. Если приготовить мыльный раствор воды и перемешать его, то образуется обильная пена. Это явление известно даже детям, которые так любят выдувать мыльные пузыри, но не всем известно, что причиной тому — особые свойства поверхностно-активных веществ.

Как часто случается в жизни ученых, блестящие идеи и открытия к ним приходят неожиданно, под воздействием привычных, часто встречающихся явлений, но которые вдруг произошли в необычных условиях. Вспомните шутку с И. Ньютоном, которому яблоко, упавшее «на голову», помогло открыть знаменитый закон всемирного тяготения!

На один из заводов в литейный цех завезли обычное жидкое стекло, или, как называют химики, водный раствор силиката натрия. Когда в бегунах начали готовить формовочную смесь на этом жидком стекле, то она постепенно из рыхлой и сыпучей превратилась в густую сметанообразную массу. Эту смесь и жидкое стекло забраковали. Но на это явление обратили внимание ученые. Их заинтересовала причина такого поведения смеси. Внимательное изучение показало, что виновником оказалась бочка из-под мыла, в которой привезли жидкое стекло. Под воздействием ПАВ поверхностное натяжение жидкого стекла уменьшилось в десятки раз. При интенсивном перемешивании смесь захватывала воздух, образуя многочисленные мелкие пузыри в прослойке жидкого стекла между песчинками, и уменьшала внутреннее трение между ними настолько, что сыпучая смесь приобретала свойства жидкости. Со временем пена разрушалась, и смесь снова возвращалась в исходное сыпучее состояние. Но такая смесь не имела необходимой прочности. Нужно было найти способ, чтобы заставить смесь затвердеть после разрушения пены. И опять на помощь пришла химия. Оказалось, что если ввести в жидкостекольные смеси 1—2% материалов, которые содержат двухкальциевый силикат, то прочность их значительно возрастает. Большие количества двухкальциевого силиката содержатся в шлаке от производства феррохрома и низкосортных цементах. Так были разработаны принципиально новые формовочные и стержневые смеси, которые получили название: «жидкие самоотвердевающие», или сокращенно ЖСС. Они нашли широкое применение в нашей стране и за рубежом для производства крупных многотонных отливок из чугуна и стали. Группе ученых и инженеров за разработку ЖСС была присуждена Ленинская премия в области науки и техники.

Но жидкостекольным смесям присущи и существенные недостатки. Они плохо выбиваются из отливок, а затвердевшие пленки жидкого стекла трудно отделяются от зерен кварцевого песка, что затрудняет его регенерацию я повторное использование. Это приводит к чрезмерному расходу кварцевых песков. Здесь на помощь литейщикам опять пришла химия. Многие полимерные материалы и смолы под воздействием катализаторов или температуры полимеризуются и переходят из жидкого в твердое состояние, приобретая при этом высокую прочность. Исходя из этого был разработан большой класс песчано-масляных сыпучих, пластичных и жидких смесей и на их основе — новые технологические процессы для производства форм и стержней, общей особенностью которых являлся принцип отвердевания смеси непосредственно в модельно-опочной оснастке. Так, используя термореактивные смолы в основном фенольного класса, литейщики создали песчано-смоляные смеси, которые необратимо отвердевали при соприкосновении с нагретой до 150—250°С модельной оснасткой. Введение в смесь специальных веществ (катализаторов) позволило сократить процесс отвердения смеси до нескольких десятков секунд. Это дало возможность быстро получить готовую полуформу или стержень непосредственно на модельной плите или в стержневом ящике. Такой процесс получил название: «изготовление форм и стержней в горячей оснастке». В отличие от этого процесса, использование реакционно способных синтетических смол, отвердевающих без нагрева под действием твердых, жидких или газообразных катализаторов, послужило основой для разработки холоднотвердеющих смесей. Технология формовки на основе этих смесей получила название: «изготовление форм и стержней в холодной оснастке».

Требуемые свойства

Для получения качественной отливки необходима литейная форма, изготовленная из ингредиентов, подобранных под разлив определенного металла. Формовочная смесь для литья должна обладать определенной влажностью. При малой влажности форма склонна к осыпаемости, что затрудняет формовку.

Плохая газовая проницаемость провоцирует образование в отливке дефектов — газовых пор и раковин. Из-за чего необходим песок крупной фракции (более 50%).

Свойства формовочных смесей характеризует твердость. Она зависит от равномерности и степени уплотнения. Уплотнение формы сверх нормы провоцирует появление таких дефектов как:

- пригар;

- распор;

- вскип.

Литье в песчано-глинистую форму

Высокая прочность формы и стержня не позволяет изменять геометрию отливки. Чтобы ее получить применяются специальные связующие материалы.

Процесс литья алюминия в домашних условиях

Процедуру литья алюминия можно провести в домашних условиях. Существует множество разных методик, обладающих своими плюсами и минусами, поэтому иногда сделать выбор может быть непросто, именно в этой статье будет разобран вопрос: «Как совершить литье алюминия в домашних условиях?».

Интересный факт, что алюминий является самым популярным металлом в мире. Он широко используется для промышленных производств различных сфер жизни. Не обошел он стороной и различные домашние производства. Чем же обусловлен такой большой спрос? Небольшой вес и отличные характеристики, легко подается ковкости, является пластичным металлом. Но несмотря на обширный спектр методик обработки, этот вопрос иногда создает трудности. Например, изготовление формы иногда оказывается непосильной задачей.

Для начала следует вспомнить некоторые свойства алюминия. Он плавится при температуре 660 градусов, а его температура кипения – 2500 градусов. Главная особенность, на которую стоит обратить внимание – чрезвычайно быстрое окисление в случае контакта с воздухом. Зная свойства алюминия можно заниматься его литьем даже дома, многие люди самостоятельно создают различные устройства, помогающие в этом деле. Но большее количество проблем возникает именно на моменте изготовления формы для заливки.

Как отлить алюминий дома?

Технология домашнего получения алюминия практически идентична промышленным способам. Поэтому при отливе требуют использовать заводские методы с небольшими поправками на масштабы производства и домашние условиях. Наиболее распространенная технология лить алюминия дома – использование форм.

Учитывая все вышесказанное, требуется подобрать необходимое оборудование (печь для лома алюминия) и соорудить форму для литья (как сделать будет рассмотрено позже).

Сам процесс будет состоять из нескольких этапов:

- Очищение лома от грязи, примесей и различных наполнителей, которые могут повлиять на конечную чистоту сплава. На этом же этапе требуется измельчить алюминий до малого размера.

- Проводится процесс плавления при помощи заранее подобранного способа. Полное расплавление металла позволяет убрать из массы металла все ненужные добавки. А также на этом шаге подбирается формовочная смесь.

- Последним шагом станет добавление алюминия в подготовленную форму для плавления. Далее, следует дождаться затвердевания массы и после этого можно освобождать сплав от формы.

На этом процесс литья будет завершен. На протяжении всей процедуры следует соблюдать правила безопасности при работе с раскаленным металлом.

Подготовка материалов для литья

На первом этапе требуется подготовить алюминиевый лом. Важно понимать, что алюминий бывает разных видов, например, если взять проволоку, то может попасться та, что очень легко гнется, а можно выбрать практически не поддающуюся физическому воздействию.

Если вы собрались заниматься литьем алюминия, то выбор следует остановить на той, что более мягкая, именно такой материал содержит малое количество оксидов.

Второй этап заключается в подборе гипса. Именно из него изготавливается форма, если работы идут на дому. Наиболее выгодная марка – гипсовая. Однако стоимость такого продукта довольно высока и найти его бывает непросто, поэтому допускается использование белого гипса.

Его покупка возможна в любом магазине строительных материалов. Но остерегайтесь такого материала, как алебастр. Он крайне похож на гипс и именно его может посоветовать продавец в качестве замены, однако, для наших целей его применение невозможно.

На третьем этапе нужно подобрать воск, именно он является лучшим вариантом для литья деталей малого размера. Чистый воск стоит довольно дорого и его покупка возможна лишь в больших объемах, что не имеет никакого смысла, поэтому лучше всего приобретать обычные свечи, неважно какого вида. Именно при помощи их и будет происходить изготовления пресс форм.

Последнее, что нам понадобится это емкость для растапливания алюминия, сделанная из чего-то прочного, ведь ей предстоит выдержать нагревание до высоких температур. А также нельзя обойтись без главного – источника температуры.

Для этого можно использовать что угодно, хоть газовый горн, хоть самодельную печь, это неважно. Все, что нам требуется – достичь нужной температуры.

Изготовление форм для литья

В домашнем производстве невыгодно использовать промышленные пресс-формы для литья алюминия. Процесс получится сложным и дорогим, да и сами приборы занимают очень много места.

Для того чтобы алюминий принял нужную форму, можно прибегнуть к использованию земли или изготовлению формы самостоятельно. Под первым вариантом предполагается, что пользователь должен вырыть яму определенно формы, в которую и будет производиться заливка алюминия.

Но мы пойдем другим путем и изготовим формы своими руками. Для этого можно использовать пенопласт, из которого просто вырезается нужная форма. Литье алюминия в пенопласт является безопасным и эффективным.

А также можно использовать гипс или цемент, но использование второго способа нецелесообразно, так как форма будет иметь только прямоугольный вид. При помощи гипса можно создать любую конфигурацию.

Самодельные печи

К печам, в которых будет расплавлен алюминий, не предъявляется практически никаких требований, нужно достичь температуры 600 градусов и все. Необходимость печи возникает из-за того, что открытый огонь не обеспечивает такой температуры, именно поэтому приходится создавать закрытое пространство, разогретое до такой температуры.

Можно изготовить печь из старых кастрюль. Делается это довольно просто: нужно взять кастрюлю с проделанным сбоку отверстием для воздуха, подавать воздух (например, при помощи шланга от пылесоса), в устройство закладывается уголь и поджигается, начинается подача воздуха для удерживания пламени, емкость обкладывается углем со всех сторон и для выхода дыма немного открывается крышка.

Независимо от формовки изделия, температура во всей печи будет находиться на одинаковом уровне.

Отличным вариантом будет использование газовой горелки.

Следует знать, что такой способ возможно использовать при отливке небольших штучных изделий. Печь можно соорудить при помощи двух консервных банок, вставленных друг в друга. При таком использовании нагревается только нижняя емкость, а наружная выступает в качестве оболочки, удерживающей тепло. Конструкция может быть прикрыта крышкой для отвода продуктов горения.

Ошибки при литье

Литье алюминия в гипсовые формы часто сопровождается тремя основными ошибками, возникающие при неправильном проведении работ.

- Перед изготовлением гипсовых форм нужно убедиться в том, что вся влага испарилась, в противном случае она исчезнет под давлением и превратится в пар, который останется на алюминии в виде пор.

- В случае малого нагрева формы, алюминий не сможет полностью ее заполнить и некоторые участки могут остаться пустыми.

- Распространенный способ закалки – опускание раскаленного металла в воду. В случае с алюминием этого делать нельзя, произойдет нарушение внутренней структуры металла.

Зная эти ошибки, вы сможете не повторять их и избежать неприятных казусов во время процедуры литья и изготовления пресс формы для литья алюминия.

Литье алюминия в домашних условиях: изготовление форм, технологический процесс

В детстве многие пробовали плавить свинец. Материал можно было найти в отработанных аккумуляторах. Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Алюминий: характеристики

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Литье алюминия в домашних условиях

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Второй вариант – использование природного, или сжиженного газа. Процесс можно организовать в самодельной печи. Есть и другая возможность, если объемы плавки незначительны. В этом случае можно использовать бытовую газовую плиту.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак. Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному. Но если нет желания изготавливать печь, его вполне реально взять напрокат и заказать услугу оператора.

Технологический процесс

В принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия. Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Самодельная печь для плавки

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

В идеале топливник делают цельным с овальным сводом. Используют специальные смеси для кладки жаропрочного кирпича и футеровки печей. Такую конструкцию вполне можно соорудить из старого ведра. Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку. После застывания смеси получится добротная печь, способная выдержать не одну плавку.

Использование кухонной плиты

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Тигель и вспомогательное оборудование

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Материал

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Изготовление сложных форм

Отливки сложной конфигурации делают по другой методике. Чаще всего материалом служит гипс (алебастр). Формы без обратных углов и поднутрений могут быть разборными и состоять из двух или более частей. Долго они не прослужат, но несколько отливок вполне реально получить.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Литье алюминия в гипсовую форму по пенопласту предполагает изготовление из этого материала макета будущей отливки. Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Ошибки при литье

Изготовление форм из гипса – удобный и недорогой способ. Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Если металл был недостаточно разогрет или перед заливкой он успел остыть, алюминий плохо выливается и не заполняет объем формы. Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Бывалые мастера не рекомендуют погружать отливку в воду для ускорения ее остывания. В таком материале возможно нарушение внутренней структуры и появление микротрещин. Для последующей токарной обработки такие заготовки могут не подойти.

Безопасность

Технологический процесс предполагает использование открытого огня, что накладывает дополнительные ограничения. Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Работа с расплавленным металлом – опасный технологический процесс. Все операции должны проводиться с соблюдением правил техники безопасности. Обязательны спецодежда и средства защиты органов дыхания и зрения.

BonnFactory 9 мая 2017

BonnFactory 9 мая 2017