Литье под давлением алюминиевых сплавов

Литье под давлением алюминиевых сплавов

На заводе «РОСАЛ» используются несколько технологий, которые хорошо зарекомендовали себя в производстве алюминиевых сплавов по всей России. Они позволяют нам получать как единичные отливки, так и наладить серийный выпуск деталей из алюминия под заказ.

Литьё алюминия и алюминиевых сплавов в кокиль

Кокиль представляет собой форму многоразового использования (до 10 000 заливок) и идеально подходит для организации серийного и крупносерийного производства. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, установка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление готовой отливки.

Общие требования к отливкам, получаемых в кокилях, — это обтекаемая конфигурация без острых углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, глубоких отверстий и карманов.

- Минимально допустимая толщина стенок алюминиевых отливок – 3 мм;

- Масса производимых алюминиевых отливок – от 20 г до 50 кг;

- Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 4 — 20 мкм;

- Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 6-10.

Литье алюминия и сплавов алюминия под давлением

Литье под давлением позволяет получать тонкостенные отливки различной формы и конфигурации с качественным рельефом поверхности практически не требующим механической обработки. Высокая скорость теплоотдачи от отливки к пресс-форме обусловливает необходимость быстрого заполнения (менее 0,1 с.) последней. Такое заполнение обеспечивают специальные литейные машины А711А08, которыми оснащено производство «РОСАЛ». В данных машинах залитый в камеру прессования расплав алюминия под большим давлением (30…100 мн.) и с высокой скоростью (до 100 м/с.) запрессовывается в пресс-форму. Высокие скорости впускного потока способствуют качественному оформлению рельефа отливки.

- Минимальная допустимая толщина стенок алюминиевых отливок – 0,8-1,2 мм;

- Масса производимых алюминиевых отливок – от 5 г до 12 кг;

- Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 3,2-10 мкм;

- Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 3-8.

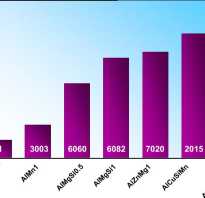

На нашем производстве мы используем различные сплавы алюминия, каждый из которых обладает своими особенными характеристиками и требует соблюдения определённых правил литья. Сплавы на основе алюминия представляют собой сложные системы из двух и более металлов. В алюминиевых сплавах может присутствовать кремний, медь, магний, цинк. Ниже указаны примеры сплавов алюминия, которые могут использоваться для производства разных деталей:

Сплав – система алюминий-магний: АМг6л, АМг7 (АЛ29);

Сплав – система алюминий-кремний-магний: АК7, АК12, АК7ч (АЛ9), АК8л, АК9ч;

Сплав – система алюминий-медь-магний: Д16 (дюралюминий);

Сплав – система алюминий-кремний-медь: АК5М, АК6М2;

Сплав – система алюминий-медь: АМ5 (АЛ5);

Возможно изготовление изделий из сплавов алюминия, предложенных заказчиком. Для моделирования литейных процессов используются программы SolidWorks и Pro/ENGINEER. Отливки запускаются в производство только после получения результатов моделирования, подтверждающих, что разработанная литейная технология гарантирует отсутствие каких-либо литейных дефектов.

Для литья применяются алюминиевые сплавы в чушках с гарантированным химическим составом ГОСТ 11069-2001, ГОСТ 1583-93; Во время плавления сплавов алюминия производится очистка специальными флюсами, рафинирование спец присадками, и осуществляется продувка инертным газом. Основные процессы производственного цикла литья автоматизированы, что исключает ошибки ручного производства.

Особенности литья алюминия под давлением

Литье алюминия под давлением является одним из востребованных процессов обработки металла, из которого с помощью воздействия высоких температур создают изделия любой нужной (даже самой сложной) конфигурации. Алюминиевое литье под давлением используется на производстве для создания качественных, прочных и надежных деталей, отличающихся неповторимыми свойствами.

Описываемый процесс относится к числу полностью механизированных манипуляций, в ходе которых расплавленный металл подается в специальную разъемную форму под искусственно созданным давлением с помощью поршня, движущегося с достаточно большой скоростью.

Такой способ отливки гарантирует отсутствие усадки и высокий уровень точности выполнения работ. В процесс такого создания деталей практически исключено существование бракованных изделий. Это является одним из важнейших преимуществ описываемого процесса. Созданные таким образом детали и другие изделия нашли применение в:

- приборостроение;

- машиностроение;

- авиастроение.

Алюминий – мягкий, но весьма прочный металл, которые сложно поддается различным видам обработки, но отличается довольно низкой температурой плавления, позволяющей заниматься его литье даже в домашних условиях или в условиях небольшой мастерской. Конечно наиболее точный налаженный процесс возможен при использовании профессионального оборудования, установленного в производственных цехах.

Подготовка к процессу

В процессе литья алюминия под давлением расплавленный металл заливают в специально подготовленные формы, нагнетая его с помощью поршня.

Поршень, движущийся с большой скоростью, не дает возможности горячему металлу изменить запланированную форму и полностью устраняет их его массы пузырьки воздуха, обеспечивая отсутствие усадки.

Распределение горячей массы жидкого алюминия происходит стремительно, подготовленная форма заполняется очень быстро, после чего вся масса, заполнившая ее, постепенно застывает в точности повторяя установленную конфигурацию детали.

При изготовлении элементов с полостями используются машины, оснащенные специальными поршнями, обеспечивающими проникновение внутрь заполненной формы.

Процесс литья под давлением алюминиевых сплавов получил широкое распространение, а изготовленные таким образом детали, пользуются огромным спросом благодаря высоким показателям ковкости и пластичности исходного материала.

Во время работы используют так называемые пресс-формы, в которых и осуществляется процесс литья алюминия под давлением.

Особенности производственного процесса

Литье алюминия под давление на производстве используется для изготовления деталей различных размеров и форм, а также других отливок. Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Главные отличительные черты и особенности литья, осуществляемого в условиях производственных цехов:

- быстрое нагревание металла до температуры плавления;

- точная подача определенного количества сырья, предназначенного для отливки;

- полная автоматизация производственного процесса;

- создание достаточно высокого давления для качественного выполнения работ.

Все это позволяет получать качественные детали и составляющие машин и приборов, изготовленные с высокой точностью и в самые короткие сроки. Еще одна отличительная черта, которая может быть признана преимущество изготовления деталей из алюминия при помощи литья под давлением – высокая производительность при минимальной трудоемкости процесса.

Производители пользуются этими положительными качествами для создания большого количества качественных деталей различной конфигурации, предназначенных для использования в самых различных областях промышленности.

Неотъемлемое достоинство литья алюминия под давление заключается еще и в том, что изготовленные таким способом составляющие приборов и другие элементы практически не нуждаются в дополнительной обработке, проводимой механическим путем.

Для осуществления всех необходимых операций особой популярностью у производителей пользуется применение машин для литья алюминия под давлением, используемых в условиях производственных цехов.

Это машины, оснащенные камерой прессования:

- горячей;

- холодной.

На многих предприятиях широко используют горизонтально установленные холодные камеры прессования, в которые под давлением подается расплавленный алюминий.

Разнообразие и использование сплавов, необходимые станки и формы

Повышенным спросом пользуются изделия из алюминиевых сплавов:

- Силумин – сплав алюминия с кремнием. После добавления в его состав магния, конечный продукт становится чрезвычайно прочным. Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

- С целью создания фасонного литья используется сплав, в состав которого помимо самого алюминия входят медь, кремний и железо. Такая заготовка прекрасно отделяется от формы и отличается высокой прочностью.

- При создании высокопрочных элементов используют сплав алюминия с добавлением кремния, никеля, меди и цинка.

Тот или иной сплав выбирается в зависимости от задач, которые предстоит выполнить изготовленным деталям и нагрузок, которые готовые элементы должны будут выдержать.

Все операции проводят на специально созданном оборудовании, которое может быть использовано как в условиях производственного цеха, так и в небольшой частной мастерской.

Пользуясь специальным оборудованием для литья алюминия можно создавать предметы, необходимые в быту и детали, весьма значимые при сборке различных машин и агрегатов.

Для создания вышеперечисленных сплавов необходимо использование машин, оснащенных как холодной, так и горячей камерами, предназначенными для плавления металла. Машины с горячими камерами необходимы при производстве сплавов, в состав которых введен цинк. Расплавленный металл внедряется во внутреннее пространство пресс-формы постепенно. Он заполняет всю форму.

Во время работы со сплавами, в составе которых содержится магний и медь, отливки производятся благодаря тому, что расплавленный состав внедряется внутрь пресс-формы под довольно большим давлением. Его уровень в определенных ситуациях достигает 700 Мпа. Именно такой способ производства позволяет заметно повысить производительность труда, не повышая трудоемкости процесса, а изготовленным таким образом детали не требуют механической обработки.

Выбор оборудования при создании цеха или организации процесса литья основан на особенностях технологического процесса. При литье алюминия под давлением он заключается в следующем:

- В раскаленной печи металл нагревается до температуры плавления и переходит в жидкое состояние.

- В это время в цеху должна быть подготовлена специальная пресс-форма, внутренний контур которой полностью соответствует параметрам будущей детали.

- Расплавленный металл под большим давлением подается в подготовленную пресс-форму.

- После остывания из разъемной пресс-формы извлекают готовое изделие.

Сегодня некоторые производители пользуются и другими способами литья. Это может быть литье в землю, песок или цемент, но литье алюминия под давлением дает возможность получить изделие, минимальная толщина стенки которого меньше миллиметра. А все может достигать от 4 до 12 кг.

Устройства

Машины для литья алюминия под давлением отличаются рядом особенных технических характеристик. Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

- Производительность. Стоимость машины для литья алюминия под давлением напрямую зависит от того, сколько деталей она способна изготовить за один час и при использовании в производственном режиме за 8–10 рабочего времени. Чем выше производительность, те выше стоимость машины.

- Масса отливок. Этой характеристики зависит и то какими насосами, двигателями поршнями с наконечниками должно быть укомплектовано устройство.

- Габариты и вес оборудования. Выбор полностью зависит от размера производственного помещения и общих производственных площадей.

Машины, предназначенные для литья алюминия под давлением, имеют непосредственное отношение к крупногабаритной производственной технике, хотя современные производители предлагают и оборудование, созданное для использования на мини-заводах. Большую роль в выборе играет стоимость машины. Она основана на совокупности всех выше перечисленных качеств, которыми должно обладать оборудование, используемое как в производстве, так и в условиях небольшой мастерской.

Большинство современных моделей машин для литья алюминия под давлением оснащены компьютерным блоком, многочисленными датчиками, способными считывать и анализировать данные о выполнении операций, высококлассной гидравлической системой. Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Алюминиевое литье

Алюминиевое литье под давлением в ООО «НТЦ-БУЛАТ»

Ниже можно ознакомиться с некоторыми образцами продукции, изготовленными московским литейно-механическим заводом ООО «НТЦ-БУЛАТ» методом литья алюминия и других цветных металлов под давлением. Вы сможете лично убедиться в качестве производимой продукции и возможностях, которые предоставляет компания ООО «НТЦ-БУЛАТ» на заказ в Москве.

4 факта об изготовлении изделий ООО «НТЦ-БУЛАТ»

- Наша производственная база расположена в одном месте в Москве (рядом с метро «Шоссе Энтузиастов»). Цехи, участки, офис и склад располагаются в «шаговой доступности» друг от друга.

- Никаких отклонений от чертежа! Все изделия на 100% соответствуют чертежам, утвержденным заказчиком перед началом производства. Нами даётся гарантия соответствия.

- Вам не нужно переживать за качество конечного продукта. Характеристики изготавливаемых деталей и изделий соответствует государственным стандартам ГОСТ 26645 и ГОСТ 1583.

- Мы можем изготовить любую, даже самую сложную по конструкции и самую крупную по объему партию деталей. Наше предприятие располагает свободными мощностями и может изготавливать до 30 тонн продукции в месяц.

Литьё под давлением алюминиевых сплавов — какие сплавы лучше?

1. Сплав АК12 , называемый также силумин, — это смесь алюминия с кремнием, в которую добавляется небольшое количество магния (до 0,5%). Сплав является одним из самых твердых из всего многообразия сплавов на основе алюминия. Также он характеризуется низкой литейной усадкой и герметичностью. Широко применяется для литья под давлением благодаря тому, что не дает трещин в процессе остывания отливок. Используется для производства деталей, работающих под небольшой нагрузкой.

2. Алюминиевый сплав АК12М2 производится добавлением в расплавленный алюминий небольшого количества кремния (от 11 до 13%), меди (1,8-2%) и железа (0,6-0,9%, в основном для того, чтобы отливка лучше отделялась от формы). Применяется, в основном, для изготовления фасонного литья.

3. Сплав АК9 производится смешиванием алюминия с кремнием (85-90% + 8-11%) и добавлением небольшого количества добавок: никеля (до 0,3%), меди (до 1%) и цинка (до 0,5%). Сплав характеризуется высокой прочностью, однако не отличается пластичностью. Он используется для производства деталей самолетов, элементов сложных приборов и других заготовок, способных выдерживать высокие нагрузки, но не подвергающихся повышенным вибрациям.

4. Алюминиевый сплав АК9М2 благодаря удачному соотношению алюминия, кремния и меди отличается наиболее сбалансированным соотношением твердости к пластичности. Благодаря своим физическим свойствам, сплав активно применяется для производства ненагруженных деталей, корпусов и деталей для различных приборов. Может подвергаться искусственному старению и закалке.

5. Сплав АК5М2 считается одним из самых популярных в системе алюминий-кремний-медь. Он отличается не только высокой прочностью и относительной пластичностью, но и дешевизной. Применяется данный сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Литье алюминия под давлением – это быстрый и относительно недорогой способ получить большие партии заготовок и деталей для автомобильной, машиностроительной, медицинской, светотехнической, энергетической, пищевой промышленности и др. В зависимости от конкретных задач, можно выбрать тот или иной сплав, наиболее точно отвечающий условиям эксплуатации изделия.

Что такое литье алюминия под давлением сегодня?

Сегодня литье алюминия под давлением – это полный цикл производства изделия, который может начинаться с разработки чертежа детали и проектирования литейной оснастки (пресс-формы) до получения готовой отливки на выходе.

Суть процесса заключается в заполнении расплавленным алюминием специальной пресс-формы, изготовленной по индивидуальному заказу. Литье алюминия под давлением позволяет недорого получать достаточно сложные изделия благодаря его низкой температуре плавления алюминиевых сплавов и высокой производительности процесса литья. Готовые детали могут весить от нескольких грамм до нескольких килограмм и имеют самые широкие сферы применения.

Для чего в алюминиевом литье используется давление?

Литье алюминия под давлением производится для увеличения скорости и плотности заполнения пресс-формы, а также расширения возможностей по конфигурации деталей. В современном производстве для литья заготовок из алюминия и других цветных металлов применяется давление от 35 до 700 МПа.

Подобным образом сегодня с минимальными затратами возможно отливать детали из алюминия на заказ для автомобильной (тормозные барабаны, детали для карбюраторов, детали для топливной системы, другие детали), медицинской и пищевой промышленности, а также многочисленные детали для производства бытовых приборов, сантехнического и светотехнического оборудования и многого другого.

Среди преимуществ литья алюминия под давлением можно назвать высокую производительность, отличное качество поверхности готовых изделий (5-8 класс), а также высокую точность готовой детали (3-7 класс), не требующей трудоемкой механической обработки.

Технология литья под давлением алюминиевых сплавов

Введение

В современных условиях рыночной экономики высокая конкурентоспособность выпускаемой продукции может быть обеспечена в первую очередь за счет постоянного улучшения ее качества, снижения затрат на ее изготовление и совершенствования способов ее получения. Литейное производство относится к важнейшим отраслям машиностроения, являясь одновременно одной из самых трудоемких и энергоемких отраслей промышленности. Это обусловлено, в частности, большой сложностью процессов, высокой стоимости материалов, оборудования и литейной оснастки, применяемых для изготовления отливок. В связи с этим снижение затрат на изготовление отливок является актуальной задачей.

С каждым годом всё более широкое применение находят специальные способы литья, особенно те из них, которые обеспечивают получение отливок с высокими физико-механическими свойствами и минимальными припусками на механическую обработку.

Литье под давлением (ЛПД) является одним из наиболее перспективных способов получения литых заготовок. Получение отливок методом ЛПД целесообразно в том случае, если их производство носит крупносерийный или массовый характер. Это связано с высокой себестоимостью отливок, получаемых этим методом. В производстве для получения отливок из алюминиевых и медных сплавов чаще всего практикуется использование машин ЛПД с холодной горизонтальной камерой прессования.

Существенная доля временных и материальных затрат (до 50 — 70%) на ЛПД относится к изготовлению пресс-формы, а также ремонтно – восстановительным работам технологической оснастки и оборудования.

Поршневая пара (или прессующий узел) машины ЛПД, состоящий из неподвижной камеры прессования и подвижного пресс-поршня, работает в условиях жестких температурно-силовых воздействий и интенсивного динамического физико-механического взаимодействия с расплавом. В связи с этим, к материалам, из которых изготавливаются детали поршневой пары, предъявляются высокие требования по теплостойкости, сопротивлению смятию и износостойкости.

По данным ОАО «Арзамасский приборостроительный завод им. П.И. Пландина», входящем в структуру концерна ПВО «Алмаз-Антей», в ходе эксплуатации прессующего узла часто наблюдаются существенные потери усилия прессования в узле вплоть до заклинивания пресс-поршня в камере, а также повышенный износ деталей поршневой пары. В настоящее время эксплуатационная стойкость пресс-поршней не превышает 200 запрессовок, а камер прессования – 600 запрессовок по алюминию.

Предварительный анализ данной проблемы, проведенный рабочей группой кафедры «Металлургические технологии и оборудование» (МТО) Нижегородского государственного технического университета им. Р.Е. Алексеева, показал, что величина износа деталей поршневой пары во многом зависит от триботехнических характеристик материала контактирующих деталей, а такие известные методы ее решения, как оптимизация состава смазки поршневой пары и нанесение упрочняющих покрытий на основе соединений молибдена и титана, либо оказываются малоэффективными, либо требуют использования дополнительного дорогостоящего оборудования.

Информационно-аналитический обзор состояния вопроса

Литье под давлением на машинах литья под давлением с холодной горизонтальной камерой прессования

Технология литья под давлением алюминиевых сплавов

Основные этапы технологии ЛПД на машинах с холодной горизонтальной камерой прессования представлены на рисунке 1.1.

Вначале расплавленный алюминий заливается в камеру прессования 2, расположенную горизонтально по оси машины и перпендикулярно к плоскости разъема формы, непосредственно связанную с неподвижной половиной формы 1. Заливка металла осуществляется через окно 3, имеющееся в верхней части камеры.

Далее осуществляется заполнение полости формы: посредством движения пресс-поршня 5 расплавленный алюминий через питатель 4 заполняет рабочую полость формы.

После выдержки отливок в полости формы при необходимости происходит подпрессовка, позволяющая сделать неизбежную газовую пористость в литых заготовках, получаемых методом ЛПД, минимальной.

По окончании выдержки форма раскрывается (при этом отливка обязательно должна оставаться в подвижной ее части), и отливка с пресс-остатком 7 выталкивается из подвижной полуформы 6 специальными толкателями (выталкивателями), чаще всего размещенными в плите толкателей и сбрасывается в специальную тару, либо извлекается захватами манипулятора комплекса ЛПД.

Рисунок 1.1 – Схема литья под

давлением на машинах

с холодной горизонтальной

1 – неподвижная половина пресс-формы;

2 – камера прессования; 3 – заливочное окно;

4 – питатель; 5 – пресс-поршень;

6 – подвижная половина пресс-формы;

При литье на машинах с холодной горизонтальной камерой прессования потери теплоты металлического расплава и гидравлическое сопротивление на пути его движения в полость пресс-формы меньше, чем при литье на машинах с вертикальной камерой прессования, в результате исключения одного из элементов литниковой системы – литникового хода. Это позволяет снизить температуру заливки сплава, уменьшить пористость отливки и осуществить ее эффективную подпрессовку после окончания заполнения. Возможность широкого диапазона изменения скорости прессования позволяет создавать наиболее благоприятные гидродинамические и тепловые условия формирования отливки, до минимума сокращать пористость отливок [1].

Литье алюминия под давлением

Литье алюминия под давлением — технологичный процесс, обеспечивающий высокое качество тонкостенных изделий различных форм и конфигураций, практически не требующий последующей механической доработки.

Можно получать отливки, имеющие внутреннюю или наружную резьбу, различные каналы и полости, толщину стенок от 0,5 до 5 миллиметров. Вес изделий может составлять от нескольких граммов, до десятков килограммов.

Если вам нужна машина для литья под давлением, обращайтесь в компанию «ИМСТЕК».

Звоните по телефонам или обращайтесь по обратной связи! Наши менеджеры ответят на все интересующие вас вопросы, помогут подобрать подходящий агрегат и пресс-формы к нему, оформить заказ по минимальной цене.

Рис.1 Машина для литья алюминия под давлением DC-420V4N

Что такое литье алюминия под давлением сегодня

Современные процессы литья под давлением алюминиевых сплавов отличаются полной автоматизацией производства, высокой производительностью и идеальной точностью линейных размеров выпускаемых изделий.

Блок ЧПУ задает необходимые режимы, параметры и способы литья:

• температурный режим плавления сырья;

• давление и скорость впрыска расплава;

• время остывания готовых изделий.

Многочисленные датчики контролируют выполнение операций.

Полностью автоматизированный процесс позволяет обходиться малым штатом сотрудников и экономить на накладных расходах

Модели литьевых машин отличаются:

1. Производительностью — этот показатель определяет, сколько деталей способна выпускать машина в час.

2. Габаритов оборудования. От размеров и массы станков зависит выбор производственных помещений.

3. Массой отливок. Это зависит от комплектации машины: мощности насосов, двигателей, размеров и типов пресс-форм.

При выборе машины нужно учитывать совокупность всех перечисленных качеств.

Для чего в алюминиевом литье используется давление

Благодаря высокой скорости впрыска под давлением от 35 до 700 МПа, возможно литье с точной детализацией изделий.

Преимущества литья под давлением:

• возможность отливки изделий с тончайшими стенками;

• соблюдение всех необходимых параметров отливок;

• отсутствие отходов;

• безупречное качество поверхностей.

Литье под давлением в пресс-формы — возможность получения серийных изделий для разных отраслей производства, машиностроения, медицинской и пищевой промышленности.

Готовые изделия не требуют механической обработки, что позволяет экономить сырье.

Литье под давлением алюминиевых сплавов. Какие сплавы лучше

В зависимости от технических и эксплуатационных требований к изделиям применяются различные марки алюминия или сплавы из нескольких компонентов:

1. АК 12 — один из самых твердых и низкоусадочных сплавов из алюминия и кремния, отличающийся высокой герметичностью. Для увеличения прочности отливок в сплав добавляется магний. Применяется для литья деталей, не подверженных высоким нагрузкам.

2. АК 12М2 — в расплавленный алюминий добавляются:

• 11-13% кремния;

• 1,8-2% меди;

• 0,6-1% железа.

Применяется для создания фасонного литья и алюминиевых слитков.

3. АК 9 — смесь из алюминия (около 90%) и кремния (около 10%) и добавок:

• 1% меди;

• 0,5% цинка;

• 0,3% никеля;

Очень прочный сплав широко применяется в самолетостроении. Подходит для изготовления деталей сложных приборов. Из-за невысокой пластичности не подходит для создания деталей механизмов, подвергающихся постоянной вибрации.

4. АК 9М2 — сбалансированный в отношении прочности и пластичности сплав из алюминия, меди и кремния. Применяется для изготовления деталей, подвергающихся высоким нагрузкам и вибрациям.

5. АК5 М2 — самый распространенный и недорогой сплав из алюминия, кремния и меди. Широко используется в пищевой промышленности для изготовления посуды. Подходит для производства различных деталей с невысокими требованиями к условиям эксплуатации.

Алюминиевое литье под давлением в примерах

Литье под давлением применяется для создания серийных изделий в пресс-формах. Методом литья изготавливаются детали электроинструментов, двигателей и кузовов автомобилей, высокоточных приборов для медицинской промышленности и пищевых производств.

Рис.2. Образцы литых под давлением изделий из алюминиевых сплавов

Технология литья под давлением заключается в следующем:

1. Алюминий расплавляется в специальной индукционной печи при температуре 660°С.

2. Расплавленная масса под давлением до 700 МПа подается в пресс-формы.

3. После остывания изделия пресс-формы открываются и изделия извлекается наружу.

Весь цикл производства может продолжаться от нескольких секунд, до десятков минут, в зависимости от габаритов изделия.

Важно правильно выбрать температурный режим плавления. Превышение допустимых температур может привести к изменению внутренне структуры металла, а недостаточный разогрев приведет к появлению недоливов.

Четыре факта о качестве изделий НТЦ БУЛАТ

Отличное качество выпускаемых изделий обусловлено:

1. Высокотехнологичной базой, представляющей производство полного цикла. Все этапы работ, от разработки проекта и создания пресс-форм, до выпуска изделий расположены в одном месте.

2. Выполнением работ в точном соответствии с рабочими чертежами, разработанными на каждое изделие. До начала работ все чертежи утверждаются Заказчиком.

3. Точным соответствием характеристик производимых изделий государственным стандартам качества ГОСТ 1583-93, ГОСТ 26645-85.

4. Производственными мощностями, рассчитанными на выпуск до тридцати тонн изделий в месяц.

Компания «ИМСТЕК» готова предложить поставку оборудования для литья алюминия лучших производителей Китая и Тайваня.

Проведем запуск и наладку приобретенных у нас машин.

Обеспечим обучение персонала и полное техническое сопровождение в течение всего срока эксплуатации.

Самые популярные технологии литья алюминиевых сплавов под давлением

При изготовлении сложных конструкций в промышленности используют метод, при котором материал подается под высоким давлением. Детали могут иметь разнообразные конфигурации, а также допустимые параметры точности и шероховатости на поверхности. Литье алюминиевых сплавов под давлением — автоматизированный процесс, при котором повышается производительность и качество, а затраты снижаются.

Литье алюминиевых сплавов под давлением

Литье алюминиевых сплавов под давлением

Характеристики алюминия

Основные механические свойства материала при нормальной температуре:

- номинальная плотность — 2700 кг/м 3 ;

- удельный вес материала — 2,7 г/см 3 ;

- плавится материал при температуре 659°С;

- закипает алюминий при значении 2000°С;

- внутренний коэффициент расширения при нагреве 22,9*10 6 1/град.

Проводимость электричества у алюминия изменяется в зависимости от его состояния, при термической обработке данный параметр увеличивается. Удельное сопротивление в нормальных условиях составляет 0,029 мкОм*м. В результате повышенного коэффициента проводимости тепла, который равен 0,5 кал/см*с*С его используют при изготовлении батарей отопления.

После процесса литья на поверхности материала появляется защитное покрытие при взаимодействии металла с кислородом. Пленка является химически неактивной и эффективно защищает алюминий от коррозии. При изготовлении чистого материала на поверхности не образуется пор, и на него не влияет агрессивная среда. Если же в состав металла добавляется примесь, это способствует появлению промежутков в оксидной пленке, в результате может разрушаться поверхность.

Алюминий устойчив к таким веществам:

- воде (чистой и с примесями);

- растворам на основе магниевых, аммониевых и натриевых солей;

- сернистой, уксусной и другим кислотам;

- хромовым и фосфорным растворам;

- аммиачному раствору.

Металл вступает в реакцию с такими веществами:

- серной кислотой слабой концентрации;

- хлорной кислотой;

- щелочными растворами высокой концентрации;

- щавелевой кислотой.

Что такое литье алюминия под давлением?

Изготовление алюминиевых сплавов под давлением — востребованный процесс, при котором получают металлические изделия необходимой формы и сложности. При помощи данного способа на производстве добиваются повышенного качества, надежности, а также требуемой прочности для заготовки.

На литейном производстве металлический расплав заливается в изготовленную форму под высоким давлением специальным механизмом. Форма представляет собой приспособление, состоящее из двух частей, которые при необходимости разъединяются.

Данный способ отличается от аналогов высокой точностью, из-за чего в процессе удается избежать брака, что является преимуществом. Изделия, произведенные под давлением, применяют в автомобилестроении и авиатехнике, а также в некоторых приборах.

Особенности промышленного процесса

По технологии литья материал, нагретый до температуры 600°С, поступает в подготовленную форму, изготовленную из стали, при повышенном давлении. Основные отличия способа от аналогичных:

- ускоренный нагрев заготовки до критического значения, при котором происходит плавление;

- благодаря автоматическому управлению происходит точное дозирование сырья;

- увеличенное давление, при котором удается изготавливать изделия сложной геометрии;

- автоматизация производства, в результате чего исключается вмешательство ручного труда;

- повышенная производительность и скорость, из-за чего сокращаются энергозатраты.

Форма для отливки

Форма для отливки

Необходимое оборудование

После литья материла не требует обработки, в результате получают готовые детали и узлы. Для такого метода в промышленности применяют специальное оборудование, машины с горячими и холодными камерами, при условии соответствия параметрам. Емкости плавления с высокими температурам нагрева используются для изготовления сплавов, в составе которого имеется цинк. При этом материал подают в форму с малой скоростью, в результате она заполняется полностью.

Сплавы, которые содержат магниевые и медные добавки, разливают под высоким давлением до 700 Мпа. Благодаря такому способу повышают производительность в промышленности, при снижении трудоемкости.

При выборе оборудования для производства сплавов алюминия производители рекомендуют учитывать некоторые необходимые технические параметры:

- собственный вес отливки влияет на оснащение механизма дополнительными средствами такими, как насосные станции, а также поршневые установки;

- по размерным характеристикам подготавливают производственные помещения, а также на их основании устанавливают вентиляцию;

- при покупке потребитель ориентируется на показатели производительности, от которых зависит стоимость оборудования.

Агрегаты для литья имеют крупные габариты и используются в производственных помещениях, однако технологии позволяют изготавливать машины небольшого размера, которые применяют в мастерских. Все механизмы оснащаются системами с программным управлением, а также датчиками температуры и давления. С их помощью оператор может контролировать процесс.

Литье алюминия в домашних условиях

При алюминиевом литье под давлением в условиях небольшой мастерской применяют аналогичные технологические особенности с некоторыми изменениями. В быту расплав выливают в подготовленные формы.

Подготовка к процессу

Для сохранения стабильности при литье металла рекомендуется соблюдать некоторые правил:

- Самостоятельно изготовить агрегат для расплава заготовки.

- Собрать форму, в которую в дальнейшем будет заливаться сплав.

Непосредственно процесс отлива алюминия состоит из нескольких этапов:

- очистка сырья от загрязнений, нарезка на определенные заготовки для ускорения плавления;

- нагрев металла до критического значения, удаление с поверхности шлаков;

- разлив материала в форму.

Особенности производства форм

Изготовление толстостенных отливок — это первоначальный этап перед непосредственным литьем. В быту сплавы производят закрытым и открытым способом.

Материалы для литых форм

Для изготовления специальных форм применяют следующие материалы:

- Землю с содержанием кремния укладывают в подготовленную емкость слоями, при этом уплотняя ее. В промежуток устанавливается макет, соответствующий детали, которую будут отливать.

- Песок в соединении с жидким стеклом.

- Цемент в растворе с жидкостью, применяемой в тормозных системах.

- Гипсовые смеси.

Закрытая форма

Данный вид формования используется для производства заготовок сложных форм с высоким качеством. При этом форма состоит из двух составных частей, на которых выполняют будущий силуэт детали.

Закрытая форма

Закрытая форма

Открытый способ литья

При таком методе жидкий алюминий заливают в форму из подручных материалов, например, консервную банку. При остывании металла его достают, постукивая по стенкам.

Порядок работ

При плавке алюминия необходимо:

- подготовить печь, изготовить ее из кирпичей;

- растопить печь при помощи угля и установить в ее полость емкость, в которой будет плавиться металл;

- убрать с жидкого материала поверхностный шлак;

- разлить в полости пресс форм;

- после остывания очистить деталь от остатков песка или гипса.

Основные ошибки при литье алюминия

При литье могут совершаться некоторые ошибки, которые рекомендуется избегать:

- формы из гипса необходимо просушивать до 2 дней;

- при полном плавлении металла следует быстро заполнить им подготовленные формы;

- запрещается остужать материал при помощи воды.

Соблюдение требований безопасности и технологического процесса позволит получить на выходе сплав высокого качества без вредных примесей.