Расход аргона при сварке алюминия

Сварка алюминия

Свариваемость

- На поверхности деталей из алюминия и его сплавов всегда присутствует окисная пленка Al2O3, имеющая температуру плавления 2044°C, в то время как температура плавления самого алюминия составляет около 660°C.

- Легкая окисляемость алюминия приводит к образованию тугоплавкой пленки на каплях расплавленного металла, препятствующей их сплавлению в монолитный шов. Чтобы не допустить образования этой пленки, требуется надежная защита зоны сварки от воздуха, обеспечить которую в полной мере позволяет сварка алюминия с аргоном.

- Большая жидкотекучесть металла затрудняет управление сварочной ванной и диктует необходимость применения теплоотводящих подкладок при сварке.

- Склонность к образованию кристаллизационных трещин и пор в шве приводит к ослаблению последнего. За поры ответственен растворенный в алюминии водород, стремящийся выйти из металла наружу. Трещины больше характерны для сплавов алюминия, они возникают при охлаждении металла из-за повышенного содержания кремния.

- Большая усадка металла, обусловленная высоким коэффициентом линейного расширения, приводит при затвердевании сварного шва к значительным деформациям.

- Высокая теплопроводность алюминия вызывает необходимость применения сварочного тока, превосходящего в 1,2-1,5 раза ток для сталей, — несмотря на то, что температура плавления последних значительно выше, чем у алюминия.

- К дополнительным трудностям сваривания алюминия следует отнести и то, что на практике — особенно при сварке алюминия в домашних условиях — приходится иметь дело с различными сплавами неизвестной марки, которые для качественного сваривания могут требовать особых материалов и режимов сварки.

Способы сварки алюминия

- сварка вольфрамовым электродом в среде инертных газов (режим AC TIG);

- сварка полуавтоматами в среде инертных газов с автоматизированной подачей проволоки (режим DC MIG);

- сварка покрытыми плавящимися электродами без использования защитного газа (режим MMA).

Важным условием сваривания алюминия и его сплавов является необходимость разрушения оксидной пленки на поверхности металла. Для выполнения этого условия необходим переменный или постоянный ток обратной полярности. Только в этом случае происходит т.н. катодное распыление, разрушающее оксидную пленку. Алюминий нельзя сваривать постоянным током прямой полярности, поскольку в этом случае пленка не подвергается катодному распылению и остается неразрушенной.

Подготовка металла к сварке

- Очистка и обезжиривание. Свариваемые детали и присадочный материал перед сваркой тщательно очищаются от грязи, масла и жира. Обезжиривание производят ацетоном, авиационным бензином, уайт-спиритом или иным подходящим растворителем.

- Разделка кромок (при необходимости). Сварку деталей толщиной до 4 мм выполняют без разделки кромок, при большей толщине требуется разделка. Исключением из этого правила является сварка алюминия покрытыми электродами, при которой разделку кромок выполняют при толщине металла выше 20 мм. Для деталей из тонкого листа (до 1,5 мм толщиной) целесообразно применение отбортовки

- Удаление оксидной пленки. Кромки деталей на ширине 25-30 мм зачищают наждачной бумагой, напильником или металлической щеткой из нержавеющей стали с диаметром проволоки не более 0,15 мм.

Сварка алюминия штучными покрытыми электродами (режим MMA)

Покрытыми электродами можно сваривать как технически чистый алюминий, так и его сплавы. Взамен старых, имеющих значительные недостатки, марок ОЗА-1 и ОЗА-2, сегодня выпускаются более совершенные электроды для сварки алюминия УАНА и ОЗАНА, позволяющие сваривать все основные виды алюминиевых сплавов. В частности, для сварки деталей из алюминия технической чистоты используются электроды ОЗАНА-1, деталей из алюминиево-кремнистых сплавов (АЛ-4, АЛ-9, АЛ-11) — ОЗАНА-2.

Сварка производится постоянным током обратной полярности. Сварочный ток принимается из расчета 25-30А на 1 мм диаметра электрода.

Для получения удовлетворительного качества шва необходим подогрев — до 250-300°С для металла средних толщин, и до 400°С — для массивных деталей. Подогрев и медленное охлаждение позволяют получить достаточное проплавление металла при умеренных сварочных токах, избежать возникновения кристаллизационных трещин и уменьшить коробление. При сварке крупных деталей целесообразен локальный подогрев.

Сварка алюминиевыми электродами имеет свои особенности, вызываемые тем, что они плавятся в 2-3 раза быстрее, чем стальные. Скорость сварки, следовательно, должна быть существенно выше. При обрывах дуги кратер и конец электрода покрываются коркой шлака, препятствующей повторному зажиганию дуги. В связи с этим сварку рекомендуется выполнять непрерывно в пределах одного электрода. Поперечных колебаний электродом (как при сварке стали) делать не следует.

Сразу же после сварки необходимо удалить шлак со шва, промыть его горячей водой и обработать стальной щеткой. Наличие шлака в зазорах и углах может вызвать коррозию металла.

В силу своих недостатков, сварка алюминия покрытыми электродами не пользуется особым почитанием среди мастеров сварки. Предпочтение отдается аргонной сварке алюминия.

Сварка вольфрамовым электродом в инертном газе (режим AC TIG)

При сварке используют вольфрамовые электроды диаметром 1,6-5 мм и присадочные прутки диаметром 1,6-4 мм.

В качестве защитного газа применяется аргон или гелий высокой степени чистоты. Питание дуги осуществляют от источника переменного тока, обеспечивающего качественное разрушение оксидной пленки. Все необходимые параметры — диаметры электрода и присадочного прутка, значение сварочного тока, скорость подача газа — зависят от характеристики используемого оборудования. В качестве ориентировочных можно принять значения из нижеприведенной таблицы, которые верны при условии использования аргона в качестве защитного газа.

| Тип соединения | Тол- щина метал- ла, мм | Диаметр элек- трода, мм | Диаметр приса- дочной прово- локи, мм | Сва- рочный ток, А | Расход аргона, л/мин |

| С отбортовкой кромок | 1,0 1,5 2,0 | 1,0 1,6-2,0 1,6-2,0 | — | 45-50 70-75 80-85 | 4-5 5-6 7-8 |

| Встык без разделки кромок, одностороннее | 2,0 3,0 4,0 | 1,5-2,0 3,0-4,0 3,0-4,0 | 1,0-2,0 2,0-3,0 2,0-3,0 | 55-75 100-120 120-150 | 5-6 7-8 8-10 |

| Встык без разделки кромок, двустороннее | 4,0 5,0 6,0 | 3,0-4,0 4,0-5,0 4,0-5,0 | 3,0-4,0 3,0-4,0 3,0-4,0 | 120-180 200-250 240-270 | 7-8 8-10 8-10 |

Угол между электродом и горизонтальной плоскостью должен составлять 70-80°, между присадочной проволокой и электродом — около 90°. Длина дуги не должна превышать 1,5-2,5 мм.

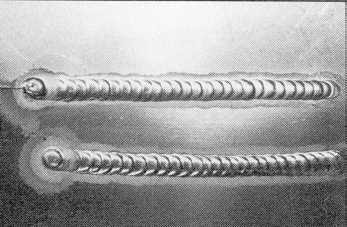

Горелка движется вслед за присадочным прутком, а не идет впереди него. Этим обеспечивается лучшая защита шва. Важность этого требования подтверждает фото ниже, на котором шов слева выполнен рекомендуемым способом, а шов справа — иным, при котором горелка двигалась впереди прутка.

Присадочный пруток подается короткими возвратно-поступательными движениями, напоминающими движения кисти художника — приближается, касаясь кончиком края ванны, и отводится назад и вверх. Поперечные движения электрода и присадочного прутка недопустимы.

Алюминиевый лист необходимо класть на стальную или медную прокладку, которая осуществляет отвод тепла, играя роль радиатора. Особенно это необходимо при сварке тонких листов во избежание прожогов.

Размеры сварочной ванны должны быть минимальными. Скорость сварки должна соответствовать сварочному току и расходу инертного газа. Чрезмерный расход последнего приводит к засасыванию в зону дуги воздуха, при малом течении газа или чрезмерно высокой скорости сварки качественная защита также не будет обеспечена.

Подача аргона включается за 3-5 секунд до поджога дуги, выключается через 5-7 после ее обрыва.

Сварка алюминия полуавтоматами (режим DC MIG)

Процесс MIG-сварки происходит в три раза быстрее процесса TIG-сварки, однако качество последнего выше.

По своему принципу технология сварки алюминия полуавтоматом не отличается от технологии сварки стали. Однако имеются некоторые технические особенности:

- Алюминий и его сплавы нельзя сваривать постоянным током прямой полярности — только обратной (по причине, о которой говорилось выше).

- Алюминиевая проволока значительно мягче стальной, поэтому имеет склонность образовывать петли при незначительном сопротивлении в рукаве. Чтобы этого не происходило, желательно иметь 4-х роликовый механизм подачи, короткий рукав и тефлоновый вкладыш в него, снижающий сопротивление трения.

- Так как алюминий при нагреве расширяется сильнее чем сталь, алюминиевая проволока может застрять в токосъемнике (токопроводящем наконечнике). Чтобы этого не произошло, можно использовать наконечник с чуть большим диаметром отверстия (например для алюминиевой проволоки диаметром 0,8 мм использовать наконечник для стальной проволоки диаметром 1,0 мм). Также для алюминиевой проволоки продаются специальные токосъемники, маркирующиеся обычно «Al».

- Проволока из алюминия плавится быстрее стальной, поэтому при сварке необходимо обеспечить нужную скорость ее подачи — более высокую, чем стальной. Иначе придется часто менять расплавившийся наконечник.

Марка сварочной проволоки должна соответствовать материалу. Перед ее покупкой нужно изучить информацию о видах алюминиевых сплавов, для сварки которых она используется. Нехватку информации поможет компенсировать эксперимент, без которого в любом случае не обойтись, если вы пробуете варить алюминий впервые.

Расход аргона при сварке

Автор: Игорь

Дата: 30.01.2017

- Статья

- Фото

- Видео

Среди всех сварочных газов аргон является одним из наиболее востребованных в современности сварочных расходных материалов. Он выполняет защитную функцию, охраняя ванну расплавленного металла от негативного воздействия атмосферы. Другие газы не обладают столь высокой надежностью. Благодаря этому, сварка аргоном применяется для самых сложных мест. Стоимость материала заметно выше, чем у других, так что для стандартных процедур используется редко. Расход аргона при сварке может оказаться слишком большим, что сделает себестоимость процесса весьма высокой. В то же время, для ответственных и сложных процедур он оказывается незаменимым. Чтобы сэкономить, для каждого типа процедур нужно соблюдать свои оптимальные режимы.

Аргон для сварки в баллонах

Область применения

Благодаря своим практичным качествам, аргон может применяться практически повсеместно. В частной сфере он встречается достаточно редко, так как зачастую его не выгодно содержать, не говоря уже о покупке соответствующего оборудования. В строительстве, где нужно создавать ответственные несущие металлоконструкции, газ является практически незаменимым. Здесь не так важна стоимость, как надежность и минимизация вероятности появления брака во время работы.

Также его часто можно встретить в ремонтных мастерских. С его помощью соединяют детали в автомобилях, изделия из сложно свариваемых металлов. Сварка нержавейки и алюминия зачастую происходит именно с помощью этого газа. Сварочные цеха на различных предприятиях также не обходятся без постов с применением аргона, где приходится работать с тонкими деталями. В коммунальной сфере им могут сваривать трубы.

Принцип расчета расхода аргона

Расход аргона при аргонодуговой сварке зависит от конкретного вида производства. Это может быть массовое, одиночное и серийное, а также от номенклатуры. При работе с конструкциями, в которых нужно наплавлять большое количество металла, расчеты производятся по такой формуле: N = Nп х Rг

Nп является количеством килограмм потраченной на изделие проволоки, а Rг – коэффициент затрат газа на 1 кг наплавочного материала. Это помогает универсально определить общие затраты даже при больших объемах работы и поэтому часто применяется на производстве.

Существует также принцип расчета, основанный на расходе в литрах на 1 метр сделанного шва. Этот способ лучше всего подходит для расчета в серийном производстве, когда делаются однотипные детали. Его используют также на малых производствах. Для этого используется такая формула: Нг = (Нуг х Т + Ндг)

Нг здесь выступает в роли значения расхода удельного газа по номиналам таблицы для конкретной температуры работы. Т – основное время сварочного процесса. Ндг – дополнительные расходы газа, которые потрачены на подготовку и последующие процедуры подогрева. Если используется во время сварки несколько проходов, то это также учитывается. Расчеты ведутся в литрах, а не в кубических метрах, как это принято в физике.

Стоит отметить, что расход аргона при сварки нержавейки и прочих цветных металлов будет отличаться от обыкновенных сталей. Зачастую здесь величина может вырастать в 1,5, а то и в 2 раза.

Таблица расхода аргона в зависимости от толщины металла

Как и любой другой защитный газ, аргон требует больших объемов, если нужно проваривать большую глубину изделия. В таблице приведены средние показатели параметров расхода, в зависимости от самых распространенных видов толщины заготовок.

Показатели качества аргона

Аргон может обладать различным уровнем качества. Основным показателем является его чистота. Естественно, что полностью 100% вещества в баллоне не может быть и такое получается только в лабораторных условиях. Но чем меньше в нем примесей, тем лучше для свойств газа. Наличие примесей определяется по ГОСТам.

- Аргон – для второго сорта газа минимально допустимое соотношение является 99,95%;

- Кислород – данной примеси не должно быть более 0,0002%, иначе возникает вероятность появления пор;

- Азот – содержание до 0,001%;

- Водяные пары – до 0,0003%;

- Углекислый газ – до 0,00002%;

- Метан – до 0,0001%;

- Водород – до 0,0002%.

Газ высшего качества должен обладать содержанием чистого вещества от 99,99%. Он может использоваться для самых сложных и ответственных работ, но при этом обладает и самой высокой стоимостью.

Техника безопасности при использовании

Расход аргона при сварке алюминия и других металлов является лишь финансовой составляющей, так что забывать о технике безопасности при этом не стоит. Баллон с аргоном должен стоять на расстоянии, как минимум, 10 метров от источника огня и легковоспламеняющихся предметов. Храниться газ должен в надежных емкостях, прошедших проверку по технике безопасности. Хранение должно осуществляться в хорошо проветриваемых помещениях, чтобы не было скопления газов, которые вызывают удушье.

Во время работы с аргоном нужно использовать средства индивидуальной защиты для дыхания. Этот газ обладает особой вредностью для организма человека.

Особое воздействие идет через органы дыхания, так что защитные повязки или специальные противогазы будут незаменимы.»

Заключение

Одна из главных особенностей использования аргона, с практической точки зрения, является его высокая стоимость. Именно по этой причине расчет расхода, определение количество затрат газа и других материалов, чтобы определить себестоимость сварочного процесса, является очень важным. Больше всего потребность возникает в производственных условиях и при больших объемах работ. При относительно небольших соединениях актуальность в расчете нескольких швов отпадает. Тем не менее, стоит знать, на какое количество наплавленного металла хватит газа находящегося в баллоне.

Как варить алюминий: обзор моделей и правила работы.

Сварка алюминия – сложный технологический процесс. Использование аргона во многом помогает его облегчить. Аргонодуговая сварка не столь распространена, как MMA или MIG, и в основном используется в профессиональной сфере. Но сейчас все больше и больше сварщиков хотят освоить этот метод. О том, как правильно варить алюминий аргоном, узнаете из данной статьи.

Содержание:

- 1. Сложности процесса

- 2. Какое оборудование необходимо?

- 3. Подготовка поверхности металла

- 4. Алгоритм сварки

- 5. Статьи по теме

Помимо производственной и строительной сферы, сварка с использованием аргона широко распространена в ремонте автомобилей. Есть и специализированные организации, которые оказывают услуги по аргонодуговой сварке. Скажем сразу, стоимость работ недешевая – за 1 см сварочного шва могут назначить цену в 100 – 120 рублей. Это обосновано сложностью технологии: далеко не каждый сварщик умеет варить аргоном – такие мастера на вес золота. Хотите стать одним из них? Тогда расскажем по порядку о тонкостях аргонной сварки алюминия.

Сложности процесса

- Алюминий – очень капризный металл, поэтому к нему нужен особый подход. Это обусловлено следующими его свойствами.

- Оксидная пленка – присутствует на поверхности металла и имеет температуру плавления выше, чем у самой заготовки. От нее нужно избавиться, не повредив при этом деталь.

- Большая усадка – может стать причиной изменения формы шва при его застывании.

- Легкая окисляемость – является причиной появления тугоплавкой пленки на расплавленном металле. Это препятствует образованию монолитного шва.

- Низкая температура плавления – данный вид металла начинает плавиться при температуре 660 °C. Поэтому при воздействии слишком высоких температур, необходимых для удаления оксидной пленки (свыше 2000 °C), металл теряет свою прочность.

- Сохранение цвета при плавлении – усложняет контроль состояния металла. Бывает сложно зрительно определить, что материал перегрет, поэтому могут возникнуть прожоги.

- Большая текучесть – усложняет формирование сварочной ванны, в некоторых случаях приходится использовать теплоотводящие подкладки.

- Высокая теплопроводность – требует проведения сварки с силой тока, в 1,5 раза превосходящей значение тока сварки сталей, которые плавятся при гораздо более высокой температуре.

- Подверженность образованию трещин и пор – является причиной ослабления сварного шва. Поры образуются при испарении водорода, содержащегося в алюминии, а трещины – при охлаждении детали (обычно происходит на заготовках из сплавов алюминия).

Часть этих проблем решает умение сварщика и правильная подготовка поверхности, а часть – аргонная сварка алюминия. Ведь аргон вытесняет кислород из зоны образования шва, создает электропроводную плазму, разрушает оксидную пленку. В результате удается получить качественное эстетичное соединение, не подверженное трещинам и деформации. Именно поэтому данный метод применяют при выполнении ответственных соединений. Но прежде чем описывать сам процесс, разберемся, что понадобится для работы.

Какое оборудование необходимо?

Важно помнить, что алюминий нельзя сваривать на постоянном токе прямой полярности, поэтому аппараты постоянного тока (DC) для работы однозначно не подходят. Нужен аппарат переменного тока (AC) либо универсальный (AC/DC). Очень удобны модели инверторного типа: к их достоинствам относится компактность, легкость регулировок, стабильность процесса сварки.

При покупке оборудования важно правильно определить необходимую для работы силу тока. Выбор делают исходя из толщины соединяемых деталей и типа шва. Например, для сварки металла толщиной 2 мм с отбортовкой кромок сила тока должна достигать 80 – 85 А. Если же работать с заготовкой толщиной в 4 мм и выбрать соединение встык, нужна сила тока до 150 А. Для сварки более толстого металла (до 5 – 6 мм) приходится делать двухстороннее соединение – сила тока может превышать 200 А (подробные рекомендации представлены в таблице).

Рекомендации специалистов. Выбирая сварочное оборудование, обратите внимание на модели BRIMA TIG-200 AC/DC и BlueWeld Prestige TIG 222 AC/DC HF/Lift. Они имеют микропроцессорное управление, бесконтактное высокочастотное возбуждение дуги, функцию форсирования дуги. Контроль рабочих параметров упрощается за счет электронного дисплея. Максимальное значение сварочного тока достигает 200 А. У аппарата BlueWeld предусмотрена защита от короткого замыкания и перепадов напряжения, есть возможность подключения водяного охлаждения для продолжительной работы без угрозы перегрева. Если вам нужен аппарат с большим значением силы тока, подойдет аргонодуговая установка СЭЛМА УДГУ-251 АC/DC (250 А), работающая от трехфазной сети. В конструкции предусмотрены колеса для удобства перемещения.

Также аргонодуговая сварка требует применения дополнительного оборудования: газового баллона, рукавов для соединения с рабочим инструментом, горелки. Оснасткой являются неплавящиеся вольфрамовые электроды и присадочный пруток (параметры выбора приведены в таблице).

Подготовка поверхности металла

Важным этапом является очистка кромок заготовок. Прежде всего нужно провести механическую обработку и обезжиривание. Для удаления жировых и масляных следов используют ацетон или другой растворитель. Также может потребоваться разделать кромки – обычно это необходимо заготовкам толщиной свыше 4 мм. Данный процесс заключается в их скосе, чтобы сварочная ванна находилась ниже поверхности детали – для формирования корня шва. Чтобы исключить прожоги, оставляют небольшое притупление. Для тонких деталей применяется метод отбортовки, то есть кромки загибаются под прямым углом относительно листа таким образом, чтобы при стыковке они плотно прилегали друг к другу. Правильная подготовка кромок перед аргонной сваркой алюминия поможет снять деформацию и напряжение в заготовке и повысит качество формирования шва.

Важно удалить с металла оксидную пленку. С этой целью кромки заготовок на ширине до 30 мм подвергают абразивной обработке, например, проходятся наждачной бумагой. Может использоваться и напильник.

Рекомендации специалистов. Чтобы обеспечить эффективный отвод тепла, заготовку размещают на стальной или медной прокладке. Особенно важна такая мера при работе с тонкими листами – это поможет избежать прожогов.

Алгоритм сварки

После того как детали будут готовы к сварке, необходимо правильно настроить сварочный ток, выбрать электрод нужного диаметра и присадочную проволоку. Воспользуйтесь информацией, приведенной ниже. Если сварочный аппарат двухрежимный, его нужно перевести в режим переменного тока (АС).

Таблица

| Способ формирования шва | Сила тока, А | Толщина заготовки, мм | Диаметр электрода, мм | Диаметр проволоки, мм |

| С отбортовкой кромок | 45 – 50 | 1,0 | 1,0 | — |

| 70 – 75 | 1,5 | 1,6 – 2,0 | — | |

| 80 – 85 | 2,0 | 1,6 – 2,0 | — | |

| Встык, односторонний | 55 – 75 | 2,0 | 1,5 – 2,0 | 1,0 – 2,0 |

| 100 – 120 | 3,0 | 3,0 – 4,0 | 2,0 – 3,0 | |

| 120 – 150 | 4,0 | 3,0 – 4,0 | 2,0 – 3,0 | |

| Встык, двусторонний | 120 – 180 | 4,0 | 3,0 – 4,0 | 3,0 – 4,0 |

| 200 – 250 | 5,0 | 4,0 – 5,0 | 3,0 – 4,0 | |

| 240 – 270 | 6,0 | 4,0 – 5,0 | 3,0 – 4,0 |

Рекомендации специалистов. Начало сварочных работ ведется на большем значении тока, так как необходимо хорошо прогреть металл. По мере формирования шва ток нужно убавлять, так как тепло распространяется по траектории стыка – это поможет избежать прожогов.

Рекомендации специалистов. Начало сварочных работ ведется на большем значении тока, так как необходимо хорошо прогреть металл. По мере формирования шва ток нужно убавлять, так как тепло распространяется по траектории стыка – это поможет избежать прожогов.

Важно правильно подобрать интенсивность подачи инертного газа. Во многом это зависит от силы тока и скорости ведения горелки. Например, при сварке алюминиевого листа толщиной в 1 мм с силой тока до 50 А расход аргона составляет 4 – 5 л/мин. Если приходится обрабатывать деталь толщиной в 4 – 5 мм, а значение сварочного тока превышает 150 А, расход увеличивается до 8 – 10 л/мин. Чрезмерная подача аргона в зону сварки может стать причиной подмешивания в газ воздуха, что негативно скажется на формировании шва. Если же, напротив, газа недостаточно, не удастся добиться эффективной защиты сварочной зоны от кислорода.

Рабочий процесс начинается с продувки газом. Для этого горелку включают на 20 секунд. Подносят рабочую часть к металлу на расстоянии до 2 мм – это оптимальное расстояние для возбуждения электрической дуги. Важно помнить, что аргонная сварка алюминия, впрочем, как и других металлов, не терпит разжигания дуги касанием. Поток аргона защищает зону сварки от кислорода, а электродуга расплавляет кромки и присадочную проволоку (при ее использовании). Для формирования шва следует держать горелку так, чтобы электрод был расположен под углом в 70 – 80° относительно детали.

Если вы используете присадочную проволоку, она должна подаваться под прямым углом относительно электрода. Проволока движется перед электродом, так удается лучше защитить шов. Подача присадочного материала осуществляется короткими возвратно-поступательными движениями. Процесс заключается в том, что проволока приближается к поверхности и касается кончиком, затем направляется назад и вверх. Недопустимы поперечные движения электрода и проволоки. Чтобы шов был равномерным, движения сварщика должны быть плавными. Если делать резкие движения, металл может разбрызгиваться.

Рекомендации специалистов. При аргонной сварке алюминия на протяжении всего шва старайтесь соблюдать одинаковое расстояние между электродом и заготовкой – оно должно быть не более 1,5 – 2,5 мм. Чем оно меньше, тем короче будет дуга, а металл расплавится равномерно. В итоге вы получите эстетичное и прочное соединение.

Из-за усадки алюминия при нагреве расплавленный металл быстро застывает. Поэтому углубление в конце шва при охлаждении может лопнуть. Чтобы этого не случилось, необходимо в конце шва направить дугу в обратную сторону и заварить это углубление. После окончания следует продуть горелку газом – не более 10 секунд. Как определить качество шва? Он должен иметь одинаковую ширину, а его структура – напоминать чешуйки. При этом не должно быть пузырей, наплывов и непроваров.

Вот и все, что нужно знать об аргонной сварке алюминия на начальном уровне. Надеемся, что наша статья помогла вам разобраться в технологии и особенностях процесса. Чтобы приступить к работе, вам понадобится оборудование для TIG-сварки. Купите его в нашем интернет-магазине и как можно быстрее приступайте к работе!

Дуговая сварка в среде защитных газов

Актуальность вопроса

Защитный газ предотвращает попадание из воздуха в сварочную ванну водорода, кислорода, иных вредных веществ, которые ухудшают качество шва. В некоторых случаях, газ выводит подобные элементы из сварочной ванны.

Предприятиям газ поставляется кислородными цехами заводов, домашний сварщик может купить его баллон в торговой сети. Например, 10-литровый баллон углекислоты стоит немногим более 500 рублей, однако израсходовав запас газа, емкость можно заполнить новой порцией двуокиси.

Каждый сварщик старается увеличить продолжительность работы баллона с регулируемой газовой средой, и просто уменьшить его расход обычным зажатием вентиля не получится.

Любая сварка, дома или на производстве, стремиться не только к сокращению расхода углекислоты, но и повышению качества соединяемых деталей, что у новичка часто происходит обратно пропорционально.

Однако выход CO 2 — двуокиси углерода, при работе полуавтоматической сваркой можно предварительно просчитать, чтобы не бежать в магазин за новым баллоном перед самым окончанием трудового дня.

Разновидности газов

Дуговая сварка в среде защитных газов производится в разных средах. Они могут быть активными или инертными. К последним относятся такие вещества как Ar, He и прочее. Они не растворяются в железе, не вступают с ним в реакцию.

Инертные газы применяют для сварки алюминия, титана и прочих популярных материалов. Дуговая сварка в защитном газе неплавящимся электродом применяется для стали, которая плохо поддается плавлению.

Активные газы также применяются в ходе проведения подобных работ. Но в этом случае чаще используют дешевые разновидности, например, азот, водород, кислород. Одним из самых популярных веществ, которые применяются в ходе сварки, является двуокись углерода. По цене это самый выгодный вариант.

Особенности газов, чаще всего применяемых в ходе процесса сварки, следующие:

- Аргон не воспламеняется, а также не взрывоопасен. Он обеспечивает качественную защиту сварного шва от неблагоприятных внешних воздействий.

- Гелий поставляется в баллонах с повышенной устойчивостью к давлению, которое здесь достигает 150 атм. Сжижается газ при очень низкой температуре, достигающей -269ºС.

- Двуокись углерода является неядовитым газом, который не имеет запаха и цвета. Это вещество добывают из дымовых газов. Для этого применяется специальное оборудование.

- Кислород является веществом, которое способствует горению. Его получают при помощи охлаждения из атмосферы.

- Водород при контакте с воздухом становится взрывоопасным. При обращении с таким веществом важно соблюдать все требования безопасности. Газ не обладает цветом и запахом, помогает процессам воспламенения.

Факторы расхода

Наиболее значимыми условиями расхода сварочной смеси — контролируемой атмосферы, является следующие медиаторы:

- Тип и толщина соединяемого металла.

- Диаметр сварочного прута.

- Сила тока сварочного аппарата.

Учитывая каждый из приведенных факторов, можно вывести расход защитной среды. Приведенные ниже данные обусловливают количество выхода сварочной смеси при работе полуавтоматом с учетом диаметра проволоки и силы тока:

- проволока 0,8-1,0 мм, сила тока аппарата 60-160 амп. — 8 литров газа в минуту;

- 1,2 мм, 100-200 A — 9,5-12 л/мин.;

- 1,4 миллиметра, 120-320 апм. — 12-15 л;

- 1,6 мм, 240-380 — от 15 до 18 литров;

- 2,0 мм, 280-450 A — до 20 л/мин.

От чего зависит потребление защитного газа

Основными показателями во время сварки, которые влияют на расход сварочных смесей, являются:

- Сила тока;

- Диаметр используемой проволоки;

- толщина свариваемого металла.

Многие производители указывают эти значения в паспортных данных на конкретный защитный газ, что значительно упрощает расчет.

Например, среднее потребление аргоновой смеси, применяемой при сварке методом TIG с током 100 А, будет равняться 6 л/мин. При увеличении силы тока до 300 А, расход увеличится до 10 л/мин.

Таблица влияния силы тока, напряжения дуги, скорости сварки на размер и форму шва

Такая же тенденция наблюдается и при методе MIG – увеличение диаметра проволоки с 1 мм до 1,6 мм приводит к увеличению потребления газа с 9 л/мин до 18 л/мин.

Диаметр проволоки также имеет важное значение

Большое влияние оказывают условия, в которых происходят сварочные работы. На открытом пространстве, или при наличии сквозняков, расход будет увеличиваться, поскольку для создания оптимальной защиты металла от влияния посторонних факторов потребуется больше защитного газа. В этом случае заправка баллонов будет осуществляться чаще, чем при работе в закрытом помещении. Кстати, обо всех нюансах наполнения газовых баллонов читайте в статье: заправка газовой смесью: как это делается.

Расход углекислоты

Чтобы не быть голословным в оценке выхода диоксида углерода для производственной нужды, следует привести конкретный пример. Стандартная газовая емкость — 40-литровый баллон, содержит 24 кг чистого диоксида углерода, который на выходе образует 12 кубометров защитной среды.

Используя присадочную нить диаметром 1,0 мм, установили наименьшую силу тока — 100 A. Если ссылаться на данные справочников, беспрерывный режим подобный сварки продлиться ровно одни сутки — 24 час.

Однако рабочие смены с такой продолжительностью работы почти не встречаются, возьмем обычную смену — 8 час. Разделив объем газа на один рабочий день, получим 8 л контролируемой атмосферы.

Справочник указывает, что 1 кг наплавки потребует 1100 г углерода и 1300 — присадочного материала. Путем несложных вычислений можно прийти к следующему выводу: 1200 г присадки возьмут из баллона 1000 г газа.

Исходя их этого, можно констатировать, что 40- литровой газовой емкости хватит на плавку почти 29 кг сварочного материала.

Разумеется, это примерные сведения, однако они часто совпадают с фактическими данными. Для сварщиков-новичков приводится таблица расхода углекислоты, в зависимости от диаметра нити и показателя силы тока.

Расчет расхода защитного газа при сварке

Сущность сварки в среде защитных газов состоит в том, что дуга горит в среде защитного газа, оттесняющего воздух из зоны сварки и защищающего наплавленный металл от кислорода и азота воздуха. В настоящее время широко применяется сварка в среде углекислого газа и смеси газов аргон и СО2

. Они применяются при изготовлении изделий из углеродистых, легированных конструкционных сталей и в ряде случаев при изготовлении конструкций из перлитных теплоустойчивых и высоколегированных сталей.

Аргон

является инертным газом, что препятствует окислению металла шва и попадания в зону сварки иных газов из воздуха. Особенностью сварки в

углекислом газе

является сравнительно сильное выгорание элементов, обладающих большим сродством к кислороду (С, Al, Ti, Si, Mn и др.). Окисление происходит за счет как углекислого газа, так и атомарного кислорода, который образуется при диссоциации СО2 под действием температуры дуги. Основные физические свойства газов, а так же технические характеристики газа в баллонах представлены в таблице 1.

1. Методы расчета используемого защитного газа для сварки или наплавки зависят от вида производства (серийное, одиночное, массовое) и номенклатуры. При производстве металлоемких конструкций на мелкосерийном производстве при составлении производственной и конструкторской спецификаций на материалы, для расчета расхода газа на изделие применима следующая формула:

где Nп — норма расхода проволоки на изделие, определяемая в кг; Rг — коэффициент, учитывающий затраты защитного газа на 1кг расходуемой проволоки, кг/кг. Для укрупненных расчетов Rг можно брать равным 1,15. При изготовлении на предприятиях опытных образцов или установочных серий изделий нормативы расхода сварочных материалов рекомендуется применять с коэффициентом 1,3.

2. Применяется метод расчета расхода защитного газа Нг в литрах или кубических метрах на 1 м шва определяется в основном для серийного производства однотипных деталей или для малого производства по следующей формуле:

Нг = (Нуг х Т + Ндг)

где Нг — удельный расход защитного газа, приведенный в табл. 2, м3/с (л/мин); Т — основное время сварки n-го прохода, с (мин); Ндг — дополнительный расход защитного газа на выполнение подготовительно-заключительных операций при сварке n-го прохода, м3 (л); n — количество проходов, n = 1, 2, 3, . n (величина сечения каждого прохода для сварки стыковых соединений проволоками диаметром 1,4. 1,6 мм не должна превышать 30. 40 мм2, а диаметром 2 мм — 40. 60 мм2). Определяя расход углекислого газа в килограммах, необходимо иметь в виду, что при испарении 1 кг жидкой углекислоты его образуется 0,509 м3, или 509 л. Дополнительный расход защитного газа Ндг в литрах или кубических метрах на каждый проход рассчитывается по формуле:

где Тпз — время на подготовительно-заключительные операции (продувку горелки до сварки, настройку режимов сварки, обдув места сварки по окончании процесса), с (мин). Последний метод расчета является более экономичным и прогрессивным. Для контроля расхода газа на баллоны необходимо устанавливать расходомеры и редуктора.

Расход газа для цветных металлов при аргонодуговой сварке немного отличается от расхода для конструкционных сталей и зачастую больше в 1,5 и 2 раза.

– при сварке алюминия расход аргона 15 -20 литров в минуту, – при сварке меди расход газа составляет 10 -12 литров в минуту, – при сварке магниевых сплавов расход аргона 12 -14 литров в минуту, – при сварке никелевых сплавов расход аргона 10 -12 литров в минуту, – при сварке титана и его сплавов расход аргона 35 – 50 литров в минуту,

Формула расчета

Показатели расхода для сварочной смеси при сварке с полуавтоматом можно выполнить с помощью следующей формулы:

- P = Py * T;

- Py – показатели удельного расхода газа, о которых заявил производитель;

- T – количество основного времени, необходимое, чтобы сварить один проход.

В приведенной ниже таблице указаны нормы потребления газа, на которые оказывают влияние такие показатели: какая в диаметре проволока и какие средние показатели имеет силы тока.

Так как 40-литровый баллон содержит сварочную смесь в количестве 6 000 литров, нетрудно произвести вычисления, сколько времени можно пользоваться одним резервуаром, если процесс сварки происходит непрерывно.

К примеру, расход CO2 при полуавтоматической сварке, когда используется проволока 1 мм в диаметре, составляет от 10 до 11 часов при условии, что процесс происходит непрерывно.

Показатели таких расчетов довольно грубые, ведь здесь не учитывают, сколько газа потребляется при выполнении подготовительных и финишных операций за один проход. Это поможет в определении приблизительной картины. Если потребуются более точные показания, для их проведения может потребоваться расходомер.

Оптимальный расход углекислоты при сварке полуавтоматом

Сейчас и на маленьких, и на крупных производствах можно все чаще встретить баллоны с защитным газом. Использование защитного газа при сварке улучшает качество сварного соединения, ускоряет работу и не позволяет кислороду проникать в сварочную зону. Кроме того, баллон с газом стоит недорого и специально для домашней сварки производители выпускают компактные баллоны, которые легко помещаются в багажник машины.

Если вы домашний сварщик, то просто приобретаете компактный баллон в магазине и пользуетесь, не беспокоясь о расходе. Если газ закончится, то можно быстро докупить еще один баллон. А что делать, если вы сварщик на производстве и к вам предъявляют довольно жесткие требования по расходу газа? Как подобрать объем так, чтобы газа точно хватило на весь сварочный процесс? В этой статье мы постарались кратко рассказать вам, как вычислить оптимальный расход углекислоты при сварке полуавтоматом.

Расход аргона при сварке алюминия какое выставить давление на редукторе

От чего зависит потребление защитного газа

Основными показателями во время сварки, которые влияют на расход сварочных смесей, являются:

- Сила тока;

- Диаметр используемой проволоки;

- толщина свариваемого металла.

Многие производители указывают эти значения в паспортных данных на конкретный защитный газ, что значительно упрощает расчет.

Например, среднее потребление аргоновой смеси, применяемой при сварке методом TIG с током 100 А, будет равняться 6 л/мин. При увеличении силы тока до 300 А, расход увеличится до 10 л/мин.

Таблица влияния силы тока, напряжения дуги, скорости сварки на размер и форму шва

Такая же тенденция наблюдается и при методе MIG – увеличение диаметра проволоки с 1 мм до 1,6 мм приводит к увеличению потребления газа с 9 л/мин до 18 л/мин.

Диаметр проволоки также имеет важное значение

Большое влияние оказывают условия, в которых происходят сварочные работы. На открытом пространстве, или при наличии сквозняков, расход будет увеличиваться, поскольку для создания оптимальной защиты металла от влияния посторонних факторов потребуется больше защитного газа. В этом случае заправка баллонов будет осуществляться чаще, чем при работе в закрытом помещении. Кстати, обо всех нюансах наполнения газовых баллонов читайте в статье: заправка газовой смесью: как это делается.

Какой расход газа при аргонной сварке

Аргон используют для надежной защиты среды сваривания, а также при плавке редких и активных металлов. С его помощью можно осуществлять плавку алюминия и его сплавов, хромоникелевых и жаропрочных сплавов, нержавеющей стали. Хранится и поставляется к месту использования в аргоновых баллонах под давлением 150 ± 5 кгс на сантиметр квадратный.

В состав газа аргона, который используют при сваривании металла неплавящимися электродами, входят такие элементы, как:

- Кислород;

- Азот;

- Соединения, содержащие углерод;

- Водяной пар;

Расход аргона при сваривании может быть самым разным. Все зависит от толщины металла и самого свариваемого металла. Показатели расходов выглядят приблизительно так:

- При сваривании алюминия расходуется 15 – 20 литров за минуту;

- При сваривании меди расходуется 10 – 12 литров за минуту;

- При сваривании конструкционных, а также низколегированных сталей расходуется 6 — 8 литров за минуту;

- При сваривании сплавов магния расходуется 12 – 14 литров за минуту;

- При сваривании сплавов никеля расходуется 10 – 12 литров за минуту;

- При сваривании титана расходуется 35 – 50 литров за минуту;

При сваривании аргонодуговой сваркой стоит помнить о месте проведения сваривания. Если Вы работаете на сквозняке или на улице, Вам желательно применять защитные средства для проведения сварочного процесса. Также среди способов повышения качества сварочного шва является получение надежной защиты с помощью увеличения расхода газа.

Аргон является самым дешевым и самым доступным газом для сваривания. Особенно это стало ясно видно в последние десятилетия, когда аргон стал продуктом массового производства.

Сначала аргон использовался в электровакуумной технике. На сегодняшний день лампы накаливания наполняются смесью аргона с азотом в процентном соотношении 86/14. Так как в аргоне сочетается плотность и слабая теплопроводность, металл нити в лампе накаляется медленнее, поэтому передача тепла от нити к колбе значительно ниже. Также аргон применяют в люминесцентных лампах для того чтобы упрощать их включение.

В последние десятилетия аргон стал больше применяться в металлургии, чем в осветительных приборах. Сейчас выпускаются новые виды ламп, которые способны работать намного дольше и экономнее расходовать электрическую энергию.

Аргонная среда используется при обработке многих видов металлов. Например, продувая аргоном жидкую сталь, можно намного повысить ее качество, что позволит использовать ее для монтажа более ответственных конструкций. Аргон является универсальным газом, с помощью которого можно повысить качества металла при плавлении и при сварке.

Сварка в среде защитных газов

Расчет расхода сварочной смеси

Существует формула, которая позволяет выяснить приблизительный расход сварочной смеси в процессе сварки:

Toyota MR2 i-VTEC › Бортжурнал › TIG. Учимся варить аргоном.

Всем привет и с наступившими!

Давно хотел научиться варить аргонно — дуговой сваркой или с английского TIG (tungsten inert gas). В отличии от других видов сварки (MMA — обычный электрод и MIG — полуавтомат), TIG сварка производится не плавящимся вольфрамовым электродом, что отдаленно напоминает работу паяльником. Так же TIG сваркой можно варить практически все типы цветных металлов, включая наиболее распространенный — алюминий в режиме переменного тока, что не возможно другими видами сварки. В отличии от обычной сварки, TIG сваркой можно варить в закрытом помещении, она более пожаробезопасна, не брызжет и не выделяет дыма (только нужна система вытяжки, что бы не дышать газом).

В общем сделал себе на новый год подарок, и собрал самый бюджетный набор начинающего TIG Сварщика.

Перед этим естественно почитал немного литературы про TIG сварку и посмотрел некоторые ролики на youtube где все достаточно подробно разжевано.

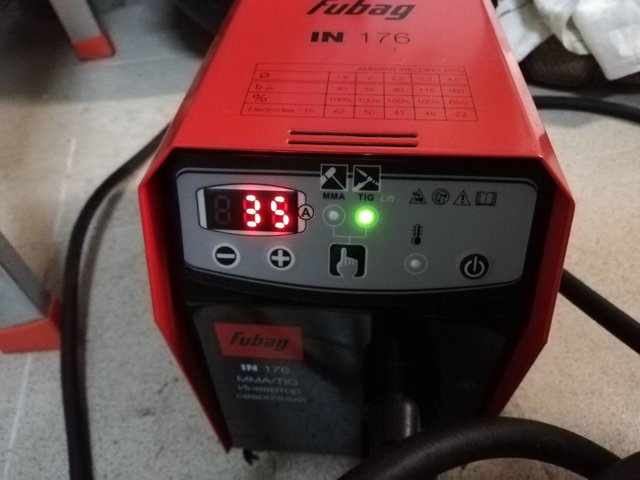

Для начала был приобретен обычный инвертор с функцией поджига дуги при TIG сварке.

Сам инвертор немецкий и вроде как даже немецкой сборки. Мне он достался новый на акции за 9 800 р.

Т.к. аппарат бюджетный, то он варит только в режиме прямого тока DC (Direct Current), т.е. нет возможности варить алюминий. Алюминий варится в режиме переменного тока AC (Alternating Current). Так что если нужно варить алюминий, аппарат должен работать в режиме DCAC.

Так как я начинающий сварщик, и бюджет мой был ограничен, то было решено в качестве первого знакомства с TIG сваркой взять самый бюджетный вариант и научится варить нержавейку. Тем более у меня стоит первоочередная задача переварить часть выхлопа и сделать 4-е крепление подушки двигателя. Аппарат имеет максимальный ток в 160 А, чего в принципе достаточно что бы варить металл толщиной до 4 мм.

Аппарат работает от розетки 220V, по размерам очень компактный, для него есть даже пластиковый чехол как для дрели=).

Итак аппарат куплен. Далее к нему отдельно были куплены: горелка — 2 950 р, баллон с заправленным аргоном на 10л — 3 900 р, редуктор на баллон для регулировки давления газа — 2 350 р. (не посмотрел и взял с функцией подогрева, ну да ладно), перчатки — 300 р., фитинги — быстросъём для газового шланга. Шлем для сварки у меня уже был, рекомендую брать сразу хамелеон. Итого набор начинающего TIG сварщика мне вышел в районе ± 20 т.р.

Если рассматривать сразу аппараты, с возможность варить алюминий, то это еще где то + 20 т.р.

Горелка обычная с ручным вентилем (про-во Италия). В комплекте сопла 5 и 6, два электрода 1,6 мм и 2,4 мм и цанги к ним. Электроды — имеют серую цветовую маркировку — универсальные. Есть так же целая цветовая палитра электродов под разные задачи (об этом чуть позже). Горелка имеет отдельно шланг под газ и подключается напрямую к редуктору баллона (на более дорогих аппаратах горелка вместе с шлангом для газа подключается к сварочному аппарату). Шланг просто одевается на фитинг редуктора. Отдельно замутил фитинги и сделал быстросъём как на пневмо инструменте.

Редуктор желательно брать с колбой с шариком.

При подключении фитингов и редуктора к балону используйте фум ленту для 100% герметичности. Сам газ — аргон продается в балонах 40, 10, и 5 литров. Я по не знанке купил в интернет магазине новый балон на 10л, и думал что он уже заправлен =), а он был конечно же пустой. Найти контору куда можно просто приехать и заправить балон не удалось, аргон везде продают на обмен (привез пустой, забрал другой полный и заплатил только за газ). Обычно на обмен новые балоны редкость, я нашел чуть чуть БУ =).

Перед установкой электрода в горелку, его необходимо предварительно заточить. Для этого пришлось еще купить бюджетный точильный станок, но он мне был уже давно нужен. Электроды затачиваются продольно самому электроду — это важно, т.е. полоски от заточки должны идти продольно а не поперек. Длинна заточки — 2 — 2,5 диаметра самого электрода, но я не сильно парился и точил на глаз.

Вылет электрода от сопла зависит от размера сопла, чем шире сопло, тем больше может вылет но и больше нужно расходовать газа. Основная задача — обеспечить работу сварки в среде газа.

Отдельно заказал себе на ebay и aliexpress наборы газовых линз с соплами и отдельно большую газовую линзу для обеспечения цветных швов, а так же золотые и синие наборы электродов на 1,6 мм и 2,4 мм (пока жду посылку).

Отдельно купил бу канальный вентилятор и замутил вытяжку над рабочим столом.

И так, все готово. Можно начинать делать первые шаги в TIG сварке. Для новичком рекомендуют начинать тренироваться на обычном прямом листе стали, что бы для начала почувствовать горелку в руке, научиться держать электрод над сварочной ванной на нужном расстоянии и вести горелку под правильным углом. У меня валялось два кусочка трубы — нержавейки 1,5 мм, поэтому решил не париться и начать с них.

Выставил аппарат на 35 Ампер, режим TIG. Поджиг дуги осуществляет очень просто — касаешся кончиком электрода об металл и чуть его поднимаешь, дуга образуется мгновенно. Никаких чириканий и прочей херни делать не нужно, кайф))).

Не айс конечно :). Начинать с трубы была не самая лучшая идея, тк нужно вести дугу постоянно меняя угол, что бы обеспечить правильный угол горелки (по мне где-то 60 гр.). Так же нужно выставить правильную силу тока. Т.к. пока опыта нет, и соответственно горелку быстро двигать не получается при этом обеспечивая нужную сварочную ванну, то ток выставлял не высокий. Со временем начинаешь контролировать сварочную ванную и это прям отдельный кайф ))).

Вторая попытка.

С верху что то вырисовывается, а вот изнутри провара нет. Значит нужно добавить тока. Чуть добавил и провар появился.

Если вы начинаете варить и у вас пошли искры как на MMA сварке значит забыли включить газ)))

Вот так это выглядит, буквально за 2 секунды.

А вот так электрод. Еще пару секунд и сопло бы поплавилось.

Мокнуть электроду в сварочную ванну для начинающих дело пустяковое, у меня за пару часов тренировки пару разков получилось. После этого 100% нужно перетачивать электрод, да и по виду все понятно.

Где то читал, что если правильно варить то на кончике электрода образуется маленький круглый шарик. У меня один раз так было. Если не затачивать электрод, то все сразу видно по дуге. Дуга становится не тонкая, а широкая и не сконцентрированная на одном участке, дуга постоянно гуляет по разным точкам металла.

Далее решил потренироваться на обычной пластине металла. После трубы конечно все намного проще. У меня была пару кусочков от крепления, в итоге получились интересные цветные швы. Видимо такой металл.

Слишком мало тока, нет провара.

Поднял ток до 50А,

С третьей попытки получилось даже красиво).

Далее решил вернуться к трубе. Отрезал как попало с большим зазором два кучка трубы нержавейки. В итоге получил такую картинку.

Для начала подумал много тока. Но примерно тоже самое получилось убавив ток с 50 до 35 Ампер. Значит дело не в токе. Просто имея зазор, металл начинал плавиться по зазору. Для этого нужно использовать присадочный пруток. У меня завалялся пруток нержа на 1,6 мм. Остался от ребят которые варили мне выхлоп.

Первые разы сварки с прутком конечно не удобные, пруток в левой руке кажется инородным и не привычно держать. Потом постепенно рука немного начала привыкать и удалось заварить дырку, но шовчик получился жирненьким)))

Жаль конечно что максимально можно 20 фото выложить(, так бы чуть по более накидал.

В завершении скажу, что затея со сваркой мне понравилась и в принципе процесс интересный. Нужно конечно набивать руку и пробовать разные варианты соединений металла. Возможно в будущем поснимаю сам процесс.

В общем продолжение следует однозначно).