Как улучшают механические свойства литейных алюминиевых сплавов?

Литейные алюминиевые сплавы

Литейные алюминиевые сплавы. Для таких сплавов характерны следующие технологические свойства:

жидкогекучесть — способность хорошо заполнять литейную форму;

отсутствие склонности к образованию трещин при кристаллизации («горячих трещин»);

герметичность — способность плотных беспористых отливок выдерживать без течи высокие давления жидкостей или газов;

малая усадка — небольшое сокращение объема сплава при переходе его из жидкого состояния в твердое и последующем охлаждении до нормальной температуры;

малая ликвация (зональная, дендритная) — получение однородного по составу сплава в пределах всего слитка и по сечению отдельных дендритов.

Лучшими литейными свойствами обладают эвтектические сплавы, кристаллизующиеся при постоянной температуре, а худшими — сплавы со структурой твердых растворов, затвердевающих в широком интервале температур. Механические свойства литейных сплавов по сравнению с деформируемыми хуже, особенно низки показатели пластичности и ударной вязкости.

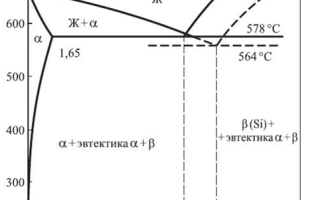

Среди алюминиевых литейных сплавов наиболее распространены силумины — сплавы алюминия с кремнием эвтектического состава (

12% Si), содержащие кристаллы кремния и твердого раствора кремния в алюминии (рис. 13.27). При литье в обычных условиях эти сплавы имеют неудовлетворительную структуру, так как эвтектика получается грубопластинчатой, с крупными включениями хрупкого кремния, в результате чего сплавы имеют низкие механические свойства.

Для измельчения структуры и улучшения механических свойств применяют не термообработку, а модифицирование — добавление в жидкий сплав специальных флюсов, содержащих хлористые и фтористые соли натрия (2—3% от массы сплава). При взаимодействии этих солей с жидким алюминием образуется металлический натрий, оказывающий модифицирующее действие.

Рис. 13.27. Диаграмма состояния А1—Si: сплошные линии — до модифицирования, штриховые — после модифицирования

Введение натрия в сплав приводит к смещению линий диаграммы состояния в сторону повышения концентрации кремния в эвтектике до

14% (штриховые линии на рис. 13.27). Это способствует понижению температуры кристаллизации эвтектики. В результате при кристаллизации вместо грубых хрупких кристаллов Si образуется мелкокристаллическая эвтектика, содержащая кристаллы сфероидальной формы Si и первичные кристаллы мягкой пластичной фазы — твердого раствора. В результате материал становится более прочным и пластичным (рис. 13.28). Для улучшения механических свойств и жидкотекучести силумины легируют медью, марганцем, магнием.

Свойства литейных сплавов улучшаются при повышении скорости кристаллизации. Свойства быстро закристаллизованных образцов могут на 25—40% превосходить свойства сплавов, кристаллизовавшихся более медленно.

Некоторые элементы, являющиеся легирующими для одних сплавов, оказывают вредное воздействие на другие. Кремний снижает прочность сплавов системы А1—Mg и ухудшает механические свойства сплавов систем А1—Si и А1—Си. Олово и свинец значительно понижают температуру начала плавления сплавов. Отрицательно влияет на силумины железо, вызывая образование хрупкой эвтектики А1—Si—Fe, кристаллизующейся в виде пластин. Значительно повысить свойства фасонных отливок можно путем уменьшения вредных металлических и неметаллических примесей в сплавах, введением в небольших количествах титана, циркония, бериллия, модифицированием сплавов и их термической обработкой.

Рис. 13.28. Зависимость механических свойств немодифицированного (сплошные линии) и модифицированного (штриховые линии) силумина от концентрации кремния

Литейные алюминиевые сплавы маркируют буквами АЛ (А — алюминиевый сплав, Л — литейный), за которыми следует цифра, указывающая номер по ГОСТу.

Силумины представляют собой двойные сплавы системы А1—Si и сплавы на основе более сложных систем: А1—Si—Mg, Al—Si—Си, Al—Si—Mg—Си. Они характеризуются хорошими литейными свойствами, высокой коррозионной стойкостью, большой плотностью (герметичностью); применяются для изготовления сложных отливок. Для борьбы с газовой пористостью силуминов используют кристаллизацию отливок под давлением.

Наиболее распространенный силумин АЛ2, содержащий 10—13% Si, применяют для фасонного литья изделий, от которых не требуется высокая прочность. При повышенных требованиях к прочностным характеристикам используют специальные — доэвтектические силумины с содержанием кремния 4—10% и добавками меди, магния и марганца (АЛЗ, АЛ4, АЛ5, АЛ6, АД9). Эти сплавы обладают худшими литейными, но более высокими механическими свойствами, чем силумин АЛ2. Для изготовления особо сложных отливок применяют цинковистый силумин АЛ 11. Добавка цинка улучшает литейные свойства.

Кроме силуминов в качестве литейных используют сплавы алюминия с высоким содержанием магния (свыше 5%). К ним относятся сплавы системы Al—Mg (АЛ8), сплавы системы Al—Mg—Si с добавкой Мп (АЛ 13 и АЛ 28), Be и Ti (АЛ22). Сплавы этой группы коррозионностойки, высокопрочны и имеют пониженную плотность.

Наибольшей прочностью обладает сплав АЛ8, но технология его изготовления сложна. Для уменьшения окисляемости в жидком состоянии в него вводят 0,05—0,07% Be, а для измельчения зерна — такое же количество Ti, в формовочную смесь для подавления реакции металла с влагой добавляют борную кислоту. Сплавы АЛ 13 и АЛ 28 имеют лучшие литейные свойства, но меньшую прочность и не способны упрочняться термической обработкой.

Длительные низкотемпературные нагревы могут привести к ухудшению коррозионной стойкости литейных сплавов с высоким содержанием магния. В целом они имеют повышенную коррозионную стойкость, хорошо свариваются; их используют в ракетостроении, морском и речном судостроении, в производстве сварных емкостей, цистерн, трубопроводов и т. д.

Существуют литейные сплавы алюминия с медью — АЛ 12, АЛ7. Сплав АЛ7 (4—5% Си) имеет хорошие механические, но плохие литейные свойства. Из него изготавливают небольшие отливки, подвергаемые значительным механическим воздействиям. Сплав АЛ 12 (9—11% Си) имеет высокие литейные, но низкие механические свойства. По показателям он уступает обычному силумину и используется мало. Сплавы системы А1—Си— Мп с добавкой Ti (АЛ 19) являются жаропрочными, но имеют пониженные литейные свойства, коррозионную стойкость и герметичность. Сплавы систем А1—Си—Mg—Ni и А1—Си—Mg—Mn—Ni (АЛ 1, АЛ21) отличаются высокой жаропрочностью, но плохо обрабатываются.

Химический состав и механические свойства некоторых литейных алюминиевых сплавов приведены в табл. 13.9.

Химический состав и механические свойства литейных алюминиевых сплавов

Как улучшают механические свойства литейных алюминиевых сплавов?

Свойства литейных алюминиевых сплавов и области их применения.

Литейные алюминиевые сплавы имеют ряд особенностей: повышенную жидкотекучесть, обеспечивающую получение тонкостенных и сложных по конфигурации отливок; сравнительно невысокую линейную усадку; пониженную склонность к образованию горячих трещин. Кроме того, алюминиевые сплавы обладают высокой склонностью к окислению, насыщению водородом, что приводит к таким видам брака отливок, как газовая пористость, шлаковые включения и оксидные включения. Поэтому при разработке технологии плавки и изготовлении фасонных отливок любым из способов литья необходимо учитывать особенности отдельных групп алюминиевых сплавов. Наибольшее распространение в промышленности имеют сплавы А1—Si, Al—Si—Mg (АК12, АК9ч, АК9пч, АК7ч, АК7пч, АК8л, АК9, АК7), которые отличаются хорошими технологическими свойствами,

Достоинством сплавов на основе системы Al—Si является повышенная коррозионная стойкость во влажной и морской атмосферах (АК12, АК9ч и АК7ч). Недостатки этих сплавов — повышенная газовая пористость и пониженная жаропрочность. Технология литья этих сплавов более сложная и требует применения операций модифицирования и кристаллизации под давлением в автоклавах. Особенно это относится к сплаву АК9ч. Из сплава АК12 (эвтектический) изготовляют малонагруженные детали (приборов, агрегатов и двигателей, бытовых изделий) литьем в песчаные формы, кокиль, под давлением, в оболочковые формы и по выплавляемым моделям. Получаемые отливки плотны, герметичны, имеют концентрированную усадочную раковину. Доэвтектические силумины (АК9ч, АК7ч, АК7пч, АК8л) несколько уступают по технологическим свойствам эвтектическому сплаву АК12, но имеют более высокие механические свойства за счет образования соединения Mg2Si, которое влияет на прочность сплава. Применяются сплавы в закаленном и искусственно состаренном состояниях. Пониженное содержание кремния позволяет использовать сплавы без модифицирования в тех случаях, когда необходимы повышенные скорости охлаждения — литье под давлением и в кокиль. При литье в песчаные формы и по выплавляемым моделям силумины модифицируют. Сплавы АК7 и АК9 отличаются от сплавов АК9ч и АК7ч повышенным содержанием примесей, но меньшей пластичностью. Поэтому их не рекомендуют для деталей, работающих в условиях повышенных вибраций.

Применяют сплавы АК9ч, АК7ч, АК9, АК7 для наиболее ответственных отливок, сложных и крупногабаритных деталей, работающих при больших нагрузках (картер двигателя внутреннего сгорания), для литья мало и средненагруженных деталей приборов, агрегатов и двигателей, а также для бытовых изделий. Сплавы склонны к взаимодействию с газами и образованию газовой пористости. Герметичные крупногабаритные отливки получают в автоклавах при избыточном давлении или применяют комбинированное рафинирование (фильтрацию, вакуумирование). Сплавы АК7пч, АК9пч упрочняются за счет добавок Fe, Mg, Ti и Be. Сплав АК8л обладает хорошими литейными свойствами, его прочность превосходит прочность других силуминов. Полученные из этого сплава отливки высокогерметичны. Сплав АК8л предназначен для литья сложных по конфигурации корпусных деталей, работающих под высоким давлением (до 45 МПа) и температуре не выше 200 °С.

Сплавы на основе системы Al—Si— С u (АК5М2, АК5М, АК5Мч, АК5М7, АК6М2, АК8м) содержат кроме кремния и меди магний. Эти сплавы отличаются высокой жаропрочностью (рабочие температуры 250—275 °С), но уступают сплавам А1—Si и Al—Si—Mg по литейным свойствам, коррозионной стойкости и герметичности; не требуют модифицирования и кристаллизации под давлением. Сплав АК5м и АК5Мч обладает более высокой жаропрочностью, чем сплавы АК9пч и А7пч, за счет легирования структуры медью, а сплава АК5Мч— титаном (до 0,15 %). Сплав АК5М в термически обработанном состоянии применяют для литья средненагруженных корпусных деталей, работающих при повышенных температурах и давлениях до 23 МПа, а также при температурах до 250 °С (например, головки цилиндров двигателей воздушного охлаждения, детали агрегатов и т. д.). Сплав АК5М7, обладающий более гетерогенной структурой, чем сплавы и АК5М, изготовляют из вторичных отходов. Химический состав сплава варьируется в широких пределах, поэтому его физико-химические свойства нестабильны. Применяют для литья поршней. Литейные свойства и жаропрочность сплава АК5М7 значительно ниже, чем у поршневых сплавов АК12М2МгН, АК12ММгН и др. Сплавы АК5М2, АК7М2 легируют различными элементами; свойства близки к свойствам сплава АК5М7, применяют для малонагруженных деталей. Сплав АК8М по свойствам аналогичен сплаву АК9ч, но имеет жаропрочность ниже; применяют при литье под давлением.

Прочность сплавов на основе системы Al—Mg (АМг10, АМг10ч, АМг5К, АМг11, АМг6л, АМг6лч, АМ5Мц) с увеличением концентрации магния до 13 % возрастает, но пластичность начинает снижаться при содержании более 11 % Mg; основной упрочняющей фазой является химическое соединение р (Al3Mg2). Для литейных сплавов используют сплавы с содержанием Mg, %: 4,5—7 — сплавы средней прочности, применяемые без термической обработки (АМг5к, АМг6л); 9,5—13 — сплавы повышенной прочности, применяемые в закаленном состоянии (АМг10, АМг11). Для улучшения технологических свойств в большинство сплавов вводят до 0,15—0,2 % титана и циркония. Образующиеся на их основе интерметаллиды TiAl3 и ZrAl3 более тугоплавкие, чем основа сплава, и являются модификаторами первого рода. Механические свойства повышаются на 20—30 %. Сплавы системы Al—Mg обладают повышенной склонностью к взаимодействию с газами и к образованию газовой и газоусадочной пористости, а при взаимодействии с азотом и парами воды образуются неметаллические включения и оксидные плены. Плавку сплавов следует проводить под слоем флюса, а если в их состав входит Be, — без флюса. Сплавы АМг10 применяют только в закаленном состоянии. Особенностью сплавов АМг10, АМг10ч является повышенная чувствительность к естественному старению. Поэтому литые детали из этих сплавов можно применять для рабочих температур —60 °С -+80 °С. Детали из сплавов АМг10 применяют в судостроении (в условиях высокой влажности), в летательных аппаратах, где важно значение удельной прочности. Сплавы АМг6л, Амг6лч и АМг5Мц, не содержащие Si, применяют без термической обработки. Механические свойства этих сплавов невысоки, пластичность низкая. Их рекомендуется применять для литья в кокиль и песчаные формы средненагруженных деталей, работающих в коррозионных средах. Сплавы АМг6л и АМг6лч применяются в литом состоянии без термической обработки и в закаленном состоянии. Сплавы АМг6л и АМг6лч в литом состоянии предназначены для изготовления деталей, несущих средние статические и небольшие ударные нагрузки, а в термически обработанном состоянии сплав Амг6лч применяют для изготовления деталей, работающих при средних статических и ударных нагрузках. Сплав АМг5Мц применяют в литом состоянии для изготовления арматуры трубопроводов пресной воды, масляных и топливных систем, а также для деталей судовых механизмов и оборудования. Сплавы АМг5Ки АМг11, содержащие 0,8—1,3 % Si, имеют более высокие литейные свойства, так как кремний увеличивает количество эвтектики, в результате чего: повышается жидко- текучесть и плотность отливок, снижается их склонность к образованию горячих трещин. Рекомендуется применять эти сплавы для литья в кокиль, песчаные формы и, особенно, под давлением. Из сплава АМг5К изготовляют детали морских судов, а также детали, работающие при 180—200 °С (например, головки двигателей воздушного охлаждения).

Эвтектические специальные силумины (АК12ММгН, АК12М2МгН), обладая хорошими литейными свойствами, отличаются более высокой жаропрочностью, так как содержат 0,8—1,3 % Ni, образующего сложные фазы в виде жесткого каркаса; добавка титана улучшает технологические свойства. Сплавы имеют малую склонность к объемным изменениям в процессе эксплуатации при повышенных температурах; применяются для изготовления поршней; в этом случае отливки используют без закалки. Для снятия внутренних напряжений поршни термически обрабатывают.

Заэвтектический силумин АК21М2Н2,5 имеет хорошую жидкотекучесть, твердость и износостойкость. Структура сплава состоит из первичных кристаллов кремния и эвтектики. Добавки никеля и хрома обеспечивают высокую жаропрочность до 300—320 °С. Применяют сплав для литья поршней и других ответственных деталей, работающих при повышенных температурах.

Цинковый силумин АК7Ц9, содержащий 7—12 % Zn, который хорошо растворим в твердом алюминии, создает растворное упрочнение, что позволяет использовать сплав в литом состоянии (без термической обработки). Сплав АК7Ц9 обладает хорошими технологическими свойствами, способностью сохранять прочность, твердость и сопротивление действию знакопеременных нагрузок после кратковременных и длительных нагревов до температур 300—500 °С. Применяют сплав для литых деталей в моторостроении и других отраслях промышленности. Сплав АК7Ц9 используют при литье в песчано-глинистые формы, кокиль и под давлением. Имеет пониженную коррозионную стойкость и сравнительно высокую плотность.

Классификация литейных сплавов

Основные характеристики алюминиевых сплавов

Алюминий — известнейший элемент, обладающий малой плотностью (2,7 г/см³) и низкой температурой плавления (около 660 °С). Такое свойство, как высокая пластичность, существенно облегчает прокатку, ковку, волочение и другую обработку этого металла. Кроме того, он характеризуется хорошей электро- и теплопроводностью.

Литейные алюминиевые сплавы отливаются в индукционных печах по специальным технологиям. В качестве исходного материала может выступать не только первичное, но и вторичное сырьё, например, стружка. В последнем случае лом проходит тщательную предварительную подготовку с целью очищения его от грязи, масла и других инородных включений.

Литейные и деформируемые алюминиевые сплавы имеют следующие свойства:

- коррозионную стойкость;

- малую линейную усадку;

- способность к максимальному заполнению ёмкости формы;

- высокую устойчивость к появлению трещин, раковин, газовых пористых пустот и прочих дефектов;

- хорошую жидкотекучесть, позволяющую создавать сложные по конфигурации заготовки.

Для промышленных нужд алюминиевые сплавы поставляются в чушках и отливках. Конкретные свойства материала зависят от вида используемых добавок и их процентного содержания в основной массе.

Литейные свойства сплавов

Литейные сплавы и их применение

Литейные сплавы получают сплавлением двух или нескольких металлов и неметаллов. Такие сплавы должны обладать хорошей жидкотекучестью и теплопроводностью, повышенной пластичностью и др. Практическое значение литейных сплавов определяет то, что они по некоторым свойствам (прочности, твердости, способности воспроизводить очертания литейных форм, обрабатываемости режущим инструментом и др.) превосходят чистые металлы.

Важное место в литейном производстве занимают сплавы с особыми физическими свойствами (например, электропроводностью, магнитной проницаемостью и др.).

Сплавы в зависимости от химического состава отличаются друг от друга температурой плавления, химической активностью, вязкостью в расплавленном состоянии, прочностью, пластичностью и другими свойствами. Для производства фасонных отливок применяют серые, высокопрочные, ковкие и другие чугуны, углеродистые и легированные стали, сплавы алюминия, магния, меди, титана и др.

Не все сплавы в одинаковой степени пригодны для изготовления фасонных отливок. Из одних сплавов (серого чугуна, силумина) можно легко изготовить отливку сложной конфигурации, а из других (титановых сплавов, легированных сталей и др.) получение отливок сопряжено с определенными трудностями. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов. К основным литейным свойствам сплавов относят жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение и ликвацию.

Жидкотекучесть —

способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой — полость формы заполняется частично, в узких сечениях образуются недоливы.

Жидкотекучесть сплавов определяют по специальным пробам. За меру жидкотекучести принимают длину заполненной спирали в литейной форме, и она зависит от многих факторов. Например, повышение температуры заливки увеличивает жидкотекучесть всех сплавов. Чем выше теплопроводность материала формы, тем быстрее отводится тепло от залитого металла, тем ниже жидкотекучесть.

Неметаллические включения снижают жидкотекучесть сплавов. На жидкотекучесть влияет химический состав сплавов: с увеличением в исходном материале содержания серы, кислорода и хрома жидкотекучесть снижается, а с повышением содержания фосфора, кремния, алюминия, углерода — увеличивается.

В зависимости от жидкотекучести сплава выбирают минимальную толщину стенок отливок. Например, при изготовлении мелких отливок из серого чугуна в песчаных формах минимальная толщина стенок составляет 3-4 мм, для средних — 8—10 мм, в для крупных — 12—15 мм; для стальных отливок, соответственно, 5—7, 10—12, 15—20 мм.

Усадка —

процесс уменьшения объема отливки при охлаждении, начиная с некоторой температуры жидкого металла в литейной форме до температуры окружающей среды.

Усадка протекает в жидком состоянии, при затвердевании в процессе кристаллизации и в твердом состоянии. Различают линейную и объемную усадки, которые определяют в процентах. Величина усадки сплавов зависит от их химического состава, температуры заливки, конфигурации отливки и других факторов. Наименьшую линейную усадку имеет серый чугун (0,9—1,3 %) и алюминиевые сплавы — силумины (0,9—1,3 %). Стали и некоторые сплавы цветных металлов имеют усадку от 1,8 до 2,5 %. Изготовлять отливки из сплавов с повышенной усадкой сложно, так как в массивных частях отливки образуются усадочные раковины и усадочная пористость. Для предупреждения образования усадочных раковин предусматривают установку прибылей — дополнительных резервуаров с расплавленным металлом для питания отливок в процессе их затвердевания.

Напряжения в отливках возникают вследствие неравномерного их охлаждения и механического торможения усадки. Они характерны для отливок с различной толщиной стенок. При затвердевании температура отливки в массивных частях выше, чем снаружи или в тонких сечениях. Поэтому усадка в отдельных местах по величине различна, но так как части одной и той же отливки не могут изменять свои размеры независимо друг от друга, то в ней возникают напряжения, которые могут вызывать образование трещин или коробление. Для предупреждения образования больших напряжений и трещин необходимо в конструкции литой детали предусматривать равномерную толщину стенок, плавные переходы и устранять элементы, затрудняющие усадку сплава, а также использовать литейные формы и стержни повышенной податливости. Трещины довольно часто образуются в отливках из углеродистых и легированных сталей, сплавов магния и многих алюминиевых сплавов (подробнее о дефектах см. раздел 5).

Газопоглощение—

способность литейных сплавов

в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава она увеличивается незначительно, несколько возрастает при плавлении и резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, и в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы. Для уменьшения газонасыщенности сплавов применяют плавление в вакууме или в среде инертных газов и другие методы.

Ликвация —

неоднородность химического состава в различных частях отливки. Различают ликвации зональную и дендритную (внутризеренную).

Зональная ликвация — это в объеме всей затвердевшей литой детали. Дендритная химическая неоднородность — ликвация — химическая неоднородность в пределах одного зерна (дендрита) сплава. Ликвация зависит от химического состава сплава, конфигурации отливки, скорости охлаждения и других факторов.

Сфера применения литейных алюминиевых сплавов

В чистом виде алюминий используется крайне редко ввиду его незначительной плотности (порядка 50–80 МН/м²) и малой твёрдости (20–30 по Бринеллю, НВ). Соединение Al с другими компонентами позволяет придать материалу массу полезных физических и механических свойств.

Сегодня алюминиевые литейные сплавы широко применяются в таких областях промышленности, как:

- машиностроение;

- авиационная и космическая отрасли;

- металлургия;

- судостроение;

- химическая и электротехническая сферы.

Изделия, изготовленные из алюминиевых сплавов, встречаются повсеместно. Это и посуда, и упаковка, и стройматериалы, и высоковольтные линии электропередач, и декоративные детали автомобилей.

Мы предлагаем максимальные возможности выбора с учётом технической оснащённости вашего производства. Реализуемые алюминиевые сплавы соответствуют отечественным (ГОСТ 1583-93) и международным (DIN EN 1706) стандартам. Ознакомиться с марками продукции можно посредством таблиц, размещённых ниже.

Влияние химического состава

Из алюминиевых литейных сплавов, обладающих хорошей текучестью в точке эвтектики, удается получать детали сложной конфигурации, разными видами поверхности. Нагретый до температуры плавления металл заливают в разъемные или неразъемные формы. После остывания структура металла становится однородной, гомогенной, не содержит включений, свойственных процессам горячей деформации, дефектов, возникающих при холодной прокатке или прессовании.

Чистый и технический сплав в основном состоит из алюминия, минимальная доля примесей исчисляется сотыми процентов. Под примесью принято считать нерастворимые компоненты, от которых нельзя избавиться в процессе плавления первичного или вторичного сырья. Они не добавляются специально, а уже содержатся в шихте. Для каждого алюминиевого литейного сплава установлены нижние пределы содержания примесей.

Чушки или отливки каждой плавки маркируются. Плавкой называется объем расплавленного металла, подготовленного в печи из загружаемого лома, отходов, подшихтовки. Химический состав и физические свойства каждой партии могут незначительно различаться. Отливки делятся на кокильные, отливаемые в разъемные многоразовые формы в заданном технологическом режиме. Полукокильные производятся с использованием песка в качестве разового заполнителя изложницы. Кокильное литье производится под давлением, полукокильное в землю или песок – самотеком.

Способ литья меняет свойства отливки. Прочность зависит от скорости кристаллизации металла, подпитки кристаллизующего структурного слоя. Высокие прочностные показатели характерны для кокильного литья, ниже риск образования дефектов. В зависимости от технологии заполнения изложниц прочность отливки способна снизиться на 25–40%. Повышение концентрации алюминия приводит к увеличению пластичности и жидкотекучести.

Физические свойства меняют легирующие элементы. Для кокильного литья под давлением применяются системы с высокой концентрацией железа. При полукокильном литье Fе снижает прочность отливки. В силуминах его присутствие отражается негативно: меняется тип структурной кристаллизации, вместо мелких зерен образуются пластины. Отливки хуже поддаются обработке.

Упрочняющие легирующие добавки большинства алюминиевых литейных сплавов: титан, цирконий, бериллий.

На системы с магнием позитивно влияет кремний. Но механические свойства алюминиево-медных сплавов он существенно снижает. Свинец, олово влияют на пластичность, вязкость, снижают температуру плавления алюминиевых литейных сплавов.

Введение шихты из чистого алюминия допустимо только для сплавов с предельными концентрациями вредных примесей.

У двойных систем с кремнием и тройных Al-Si-Mg, Al-Si- Cu стойкость к коррозии снижается при введении железа, свинца, никеля, олова. Повышается вязкость, уменьшается способность к холодной механической обработке. Никель, железо значительно увеличивают удельное электрическое сопротивление систем.

В жаропрочных сплавах железо необходимо, этот легирующий элемент повышает точку эвтектики. Коррозионная устойчивость достигается компенсацией железа введением марганца, его добавляют в пропорции 1:2 (концентрация Мn в два рази ниже, чем Fе). Такое соотношение закреплено международным стандартом.

Натрий негативно влияет на алюминиево-магниевые сплавы, ухудшает эксплуатационные свойства чушек, становится причиной поверхностных дефектов. Водород, оксиды алюминия и легирующих компонентов снижают прочность готовых отливок. На их базе формируются крупнозернистые очаги.

Термическая обработка алюминиевых отливок

Термическая алюминиевых литых деталей дает возможность улучшения их механических свойств или даже коррозионной стойкости.

Виды термической обработки отливок

В зависимости от метода литья и применяемого сплава к алюминиевой отливке могут применяться следующие виды термической обработки:

- отжиг для снятия остаточных напряжений;

- стабилизирующий отпуск;

- гомогенизация;

- полный отжиг;

- упрочнение старением.

Наиболее важным видом термической обработки для алюминиевых отливок является старение, обычно – искусственное старение.

Принципы упрочнения алюминиевых сплавов старением

Необходимым условием для того, чтобы в алюминиевом сплаве происходило упрочнение старением, является уменьшение растворимости в твердом растворе алюминия одного или нескольких компонентов сплава с понижением температуры.

Как правило, процесс искусственного старения включает три стадии:

- При нагреве на твердый раствор (нагреве под закалку) происходит растворение в твердом растворе алюминия достаточного количества компонентов сплава, которые обеспечивают упрочнение старением.

- При достаточно быстром охлаждении при закалке эти компоненты остаются в твердом растворе. В этом состоянии отливки остаются относительно мягкими.

- При старении – для литых изделий, в основном, искусственном – происходит выделение этих растворенных компонентов в форме мельчайших субмикроскопических фаз, которые дают повышение твердости и прочности алюминиевого сплава. Эти мельчайшие фазы, которые по-научному называют «когерентными или полукогерентными фазами», представляют собой препятствия для движения дислокаций в металле и поэтому упрочняют до этого мягкий металл.

Термически упрочняемые литейные алюминиевые сплавы

Термической обработке старением поддаются следующие типы алюминиевых литейных сплавов:

- алюминий-медь;

- алюминий-медь-магний;

- алюминий-кремний- магний;

- алюминий-магний-кремний;

- алюминий-цинк-магний.

Нагрев на твердый раствор (нагрев под закалку)

Для того, чтобы ввести упрочняющие компоненты сплава в твердый раствор так быстро, как это только возможно, температура нагрева на твердый раствор должна быть максимально высокой, не ближе чем 15 °С к температуре ликвидус, чтобы избежать локального подплавления. По этой причине часто литейные алюминиевые сплавы, содержащие медь, подвергают нагреву на твердый раствор в два этапа: сначала до 480 °С, потом до 520 °С.

Длительность нагрева под закалку зависит от толщины стенки отливки и метода литья. По сравнению с литьем в песчаные формы, литье в кокиль требует более короткий нагрев под закалку для растворения упрочняющих компонентов сплава благодаря более измельченной микроструктуре. В принципе, нагрева около одного часа обычно достаточно. Более длительный нагрев под закалку – до 12 часов – применяют, например, для сплавов алюминий-кремний-магний для сфероидизации или округления эвтектического кремния, чтобы повысить пластические свойства сплава (относительное удлинение).

В ходе нагрева под закалку прочность отливок остается еще очень низкой. Поэтому необходимо принимать меры по предотвращению их прогиба и коробления. Для этого большие и сложные отливки закрепляют в специальных приспособлениях.

Закалка алюминиевых отливок

Горячую отливку необходимо охладить в воде как можно быстрее – за 5-20 секунд в зависимости от толщины ее стенок, чтобы подавить любое нежелательное и преждевременное выделение растворенных компонентов сплава.

После закалки отливки имеют высокую пластичность. Резкое охлаждение отливки при закалке может приводить к образованию больших внутренних напряжений и короблению изделия. Эту проблему решают выбором закалочной среды и способа ее подачи: погружение в воду или подача воды через спрейеры – вода холодная, вода горячая или масло.

В любом случае, любые действия по правке изделия должны производиться после закалки, но до старения.

Операция старения

Операция старения приводит к значительному увеличению твердости и прочности литейной структуры за счет выделения мельчайших упрочняющих фаз. Только после этой операции изделие получает свои заданные свойства, свою окончательную форму и размеры.

Обычные сплавы подвергают искусственному старению. Искусственное старение – это старение при повышенных температурах, в отличие от естественного старения, которое проводят при температуре окружающей среды («комнатной» температуре).

Температура старения и ее длительность могут быть различными в зависимости от требуемых свойств алюминиевого сплава в отливке. Например, механические свойства можно «отрегулировать» так, чтобы получить высокую твердость и прочность, но за счет более низкой пластичности (относительного удлинения) материала отливки. И наоборот, можно достичь более высокой пластичности (относительного удлинения), но в ущерб твердости и прочности. При выборе температуры старения и длительности его выдержки применяют диаграммы старения конкретного сплава, которые разработаны для многих сплавов (рисунки 1-4).

Рисунок 1 – Зависимость предела текучести литейного алюминиевого сплава

Рисунок 1 – Зависимость предела текучести литейного алюминиевого сплава

Al Si10Mg от температуры его искусственного старения

Рисунок 2 – Зависимость относительного удлинения литейного алюминиевого сплава Al Si10Mg от температуры его искусственного старения

Рисунок 2 – Зависимость относительного удлинения литейного алюминиевого сплава Al Si10Mg от температуры его искусственного старения

Рисунок 3 – Зависимость предела прочности литейного алюминиевого сплава

Рисунок 3 – Зависимость предела прочности литейного алюминиевого сплава

Al Si10Mg от температуры его искусственного старения

Рисунок 4 – Зависимость твердости литейного алюминиевого сплава Al Si10Mg

Рисунок 4 – Зависимость твердости литейного алюминиевого сплава Al Si10Mg

от температуры его искусственного старения

В сплавах алюминий-кремний-магний имеется дополнительная возможность влиять на уровень предела прочности и относительного удлинения материала отливки путем изменения содержания магния в комбинации с варьированием параметров термической обработки (рисунок 5).

Рисунок 5 – Влияние содержания магния в сплаве Al Si7 на предел прочности в литом и состаренном состояниях

Рисунок 5 – Влияние содержания магния в сплаве Al Si7 на предел прочности в литом и состаренном состояниях

Типичные параметры искусственного старения для различных типов литейных алюминиевых сплавов представлены на рисунке 6.

Рисунок 6 – Параметры искусственного старения литейных алюминиевых сплавов

Рисунок 6 – Параметры искусственного старения литейных алюминиевых сплавов

Литейные алюминиевые сплавы

В последнее время достаточно большое распространение получили алюминиевые сплавы. Это связано с тем, что они обладают исключительными эксплуатационными качествами. Существует просто огромное количество различных видов алюминия, классификация зависит от химического состава и многих других показателей. Довольно большое распространение получили литейные алюминиевые сплавы. Они могут применяться для изготовления самых различных деталей, в большинстве случаев, корпусов. Рассмотрим особенности литейных алюминиевых сплавов подробнее.

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

Подобные материалы обладают хорошими литейными свойствами, что позволяет получать детали со сложными поверхностями. Сплавы с высоким содержанием магния или других легирующих элементов могут подвергаться дополнительной термообработке.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы. Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Виды литейных алюминиевых сплавов

Все литейные сплавы алюминия можно условно разделить на несколько основных групп:

- Высокопрочные и жаропрочные сплавы. Наиболее распространенным материалом из этой группы можно назвать алюминиевый сплав АЛ19. Его легируют путем добавления титана, за счет чего придаются более высокие механические свойства. Добавление легирующих элементов может проводится при низких или комнатных температурах. Жаропрочность определяет то, что механические свойства и линейные размеры остаются неизменными даже при нагреве состава до температуры 350 градусов Цельсия. Сплавы этой группы хорошо свариваются, а также обладают высокой обрабатываемостью. Стоит учитывать, что за счет легирования коррозионная стойкость относительно невысокая. Существенно повысить прочность можно путем закалки или старения. Подобные марки литейных алюминиевых сплавов широко используются при литье крупногабаритных отливок по песчаной форме.

- Конструкционные герметичные алюминиевый сплав обладают более высокими литейными свойствами. Распространенные марки: АЛ4 и АЛ9. Также следует отметить достаточно высокую коррозионную стойкость. Стоит учитывать тот момент, что термическая обработка в этом случае не проводится. При закалке или старении эксплуатационные качества не улучшаются. Хороший комплекс технологических свойств определяет популярность алюминиевого сплава.

- Коррозионностойкие металлы. К данной группе относится маркировка АЛ27 и АЛ8. Следует учитывать, что подобный тип металла обладает высокой стойкостью к воздействию повышенной влажности. Высокая коррозионная стойкость во многих агрессивных средствах существенно расширяет область применения металла. Кроме этого, структура определяет хорошую свариваемость и обрабатываемость резанием. Однако отметим, что металл обладает низкой жаропрочностью – структура не может выдержать воздействие температуры выше 80 градусов Цельсия. За счет легирования снижаются и литейные свойства. Исключением можно назвать сплав АЛ24, основные свойства которого сохраняются при температуре до 150 градусов Цельсия.

Последняя группа сплавов получила достаточно широкое распространение при изготовлении корпусов и деталей, на которые оказывается воздействие морской воды. Из-за высокой концентрации соли на поверхности довольно часто образуется коррозия.

К литейным сплавам принято относить составы, в которых есть от 10 до 13% кремния. Довольно часто в состав добавляются магний, медь и другие присадки, способные существенно повысить прочность. Также в состав добавляют титан и цирконий. В свою очередь, марганец может существенно повысить антикоррозионные свойства.

Несмотря на то, что в большинстве случаев железо и никель считаются вредными примесями, в данном случае они добавляются для существенного повышения жаропрочности.

Рассматривая маркировку отметим, что для этого применяется обозначение от АЛ2 до АЛ20. Эти материалы сегодня еще называют силуминами. Их химический состав, от которого зависят механические качества, может существенно отличаться. Именно поэтому следует подробно рассматривать состав каждой марки.

Применение

Алюминиевый литейный сплав сегодня применяется при производстве фасонных отливок. Отметим, что разделают как чистый алюминий, так и полученный после вторичной переработки. В химической и пищевой промышленности может использоваться чистый алюминий. Этот материал применим и в электротехнике. Важным моментом является то, что на алюминий приходится более 20% литейных сплавов.

Детали из литейных алюминиевых сплавов

Рассматривая особенности производства отметим, что первичный металл производится в чушках на специализированных алюминиевых заводах. Есть и вторичная цветная металлургия, которая предусматривает применение вторичного лома или отходов. За счет применения менее дорого сырья существенно снижается стоимость материалов.

В России только 50% заводов проводит использование лома в качестве основы. В более развитых странах мира, к примеру, США, Японии, Германии сегодня при производстве алюминиевых сплавов вторичное сырье применяется не менее чем в 90%. За счет этого существенно снижается стоимость различных изделий, а также повышается экологическая чистота.

Применение литейного алюминия весьма обширно:

- Изготовление корпусных деталей. Именно при производстве корпусных деталей чаще всего применяют литейные алюминиевые сплавы. Это связано с тем, что подобным образом существенно снижается их стоимость. Для получения сложных изделий из стандартной заготовки применяют современное фрезерное оборудование, которое стоит дорого и требует соответствующей оснастки.

- Получение различных заготовок в сфере кораблестроения и авиастроения. На протяжение нескольких столетий алюминий используется для изготовления деталей, которые применяются при сборе самолетов и различных летательных аппаратов.

- Изготовление деталей сложной формы и различных размеров. Детали, представленные телами вращения и плоскими поверхностями сложны в изготовлении при применении оборудования по механической обработке.

- Получение элементов, которые применяются для осуществления подачи электричества. При добавлении легирующих элементов получаются сплавы, обладающие хорошими токопроводящими способностями.

Очень большое количество деталей в моторостроении получается также путем литья. Данный метод изготовления позволяет получить детали с высокоточными размерами и качественной поверхностью.

В заключение отметим, что сегодня данный тип металла получил широкое применение в самых различных областях промышленности. Это также можно связать с тем, что стоимость производства подобного металла относительно невысока. Сочетание высоких эксплуатационных качеств с низкой стоимостью и определяют широкое распространение металла в самых различных отраслях промышленности.

Как улучшают механические свойства литейных алюминиевых сплавов?

Электронный научный журнал «ТРУДЫ ВИАМ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

- О Журнале

- Редакционный совет

- Правила направления, рецензирования и опубликования статей

- Этические нормы

- Открытый доступ к содержанию журнала

- Свежий номер

- Архив

- Архив 1932-1994

- Наши авторы

- Контакты

Авторизация

Статьи

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

Изложены основные способы рафинирования и модифицирования литейных алюминиевых сплавов, предложенные М.Б. Альтманом. Приведены основные теоретические и научно-технические положения, систематизированные М.Б. Альтманом.

Рассмотрена классификация литейных алюминиевых сплавов по назначению, показана динамика их развития.

Приведены современные литейные алюминиевые сплавы с высокой технологичностью и повышенными механическими свойствами, а также перспективные направления развития литейных алюминиевых сплавов на ближайшие годы.

Повышение качества и надежности деталей и конструкций относится к числу важнейших задач, стоящих перед металлургами и машиностроителями. Повышение свойств фасонных отливок из алюминиевых сплавов возможно при усовершенствовании стандартных сплавов и применении оптимальной технологии их производства. Особого внимания заслуживают вопросы технологии плавки и обработки сплавов, подготовки шихтовых материалов, защиты расплавов в процессе плавки, очистки расплавов от газообразных и твердых неметаллических включений.

Этим вопросам были посвящены теоретические и экспериментальные исследования М.Б. Альтмана в области металлургических процессов при плавке и литье, а также принципы металловедения литейных алюминиевых сплавов [1–3].

Основная причина попадания газовых включений в алюминиевые сплавы – это адсорбционные процессы на поверхности расплава.Поэтому М.Б. Альтман предложил предупредительные мероприятия против загрязнения сплавов неметаллическими включениями.

В основу исследований технологии рафинирования Мориц Борисович положил анализ протекающих при металлургических процессах химических реакций. Он предложил рассматривать систему «расплав –МеО–газ (водород)» исходя из того, что для расплава алюминия газы (последняя составляющая) можно трактовать как комплексные образования типа xAl2O3–yH2. Установлено, что сплавы содержат тем больше оксидов и водорода, чем больше их в исходных шихтовых материалах. Объем посторонних неметаллических примесей в расплавах складывается из содержания примесей в шихтовых материалах (чушковые металлы, переплав крупногабаритных отходов, переплав стружки, лигатуры и т. д.) и примесей, образующихся в процессе плавки. Поэтому алюминий, алюминиевые лигатуры и сплавы следует хранить в закрытых и сухих помещениях. Как показали исследования и производственный опыт, наименьшее содержание неметаллических включений наблюдается в сплавах, приготовленных в индукционных низкочастотных печах, основное преимущество которых – быстрота плавки.

М.Б. Альтманом была выдвинута фундаментальная идея разделения всех составов флюсов на защитные (покровные) и предназначенные для обработки объема расплава. Многообразие необходимых свойств может быть получено только в случае применения многокомпонентных флюсов. Для защиты поверхности расплава алюминиевых сплавов флюсы следует составлять из смесей хлоридов калия и натрия с низкой температурой плавления и малым краевым углом смачивания ( ЛИТЕРАТУРА REFERENCE LIST