Как сделать каретку для фрезера своими руками?

Изготовление каретки для фрезера

Для того чтобы сконструировать станок ЧПУ, необходимо использовать несколько вариантов агрегатов. Устройства не заводского производства часто имеют рельсы из каретки машинки для печати, а также принтера. Основные качественные показатели влияют необратимым образом на показатели обработки и устройства на базе фрезерного станка с шипорезной кареткой, поэтому излишняя экономия может только навредить.

- Детали

- Подшипники в каретке для фрезера

- Валы для шлицевых втулок

- Валы с сечением в форме цилиндра

- Направляющие на рельсах для профильных целей

- Направляющие с конфигурациями

- Профильные направляющие с роликом внутри

- Рельсы с призматическим сечением

- Как сделать каретку для фрезера своими руками

Детали

Чаще всего используются полированные валы, которые отличаются невысокой ценой. Покупка этих элементов труда не составит. Они подлежат монтировке и обработке. Чаще всего изготавливаются из прочной стали.

После этого верхние слои подлежат закаливанию индукцией, что благотворно влияет на период использования и показатель износа. Идеальная гладкость дает возможность перемещаться каретке по полированному слою предельно удачно. С обеих оконечностей валы можно крепить двумя руками без лишних проблем.

Но также на рынке имеется немало поддельных элементов из низкокачественного металла, так как вероятность точной проверки на месте равна нулю.

- Основание не фиксируется. Вал можно поддерживать только на основании двух крепежных устройств. Это дает возможность значительно облегчить инсталляцию собственноручно, но при этом в независимости от настольной опоры. Из-за этого повышается возможность допущения дефектов во время обработки изделия. По истечении времени направляющие для каретки токарного станка скатываются и искривляются.

- Имеются провисания на длинных промежутках. Из-за провисов вал с длиной более 100 см не используют при обработке для станка. Имеют также значение толщины и длины валовой поверхности. Наилучший вариант – это 0, 05, а еще выгодней 0,06 – 0,1.

Подшипники в каретке для фрезера

Выделяют две разновидности подшипников при инсталляции направляющих:

- Втулки для шариковых элементов.

- Подшипники для обеспечения скользящей поверхности.

Недостатки такого рода подшипников:

- Выдерживают небольшую нагрузку.

- Образование высокого давления вследствие невысокого ресурса функционирования. Необходимость периодической замены вала из-за образования канавки.

- Опилки и липкая пыль забивают слоты.

Подшипники для обеспечения скольжения по поверхности производят из нетвердых металлов, таких как капролон. В случае выдерживания всех допусков показатели грузоподъемности и прецизионности подшипника скольжения достаточны высоки. Тем не менее опилки и грязь не способны навредить агрегату. Но это относится только к деталям из бронзы, которые качественно обработаны.

Со временем происходит износ изделия, который требует периодической подгонки, чтобы избавиться для избавления от зазоров. Как правило, для изготовления собственными руками применяют более доступные подшипники.

Валы для шлицевых втулок

Внутри продольного вала двигаются определенные втулочные шарики. Конструкция имеет высокий уровень жесткости, намного жестче, чем обычные валы после шлифовальной обработки. Имеют также более длительный период использования. Усиления крутильного вала имеют дополнительное значение. Они очень удачно могут быть инсталлированы на крепежную конструкцию вала.

Валы с сечением в форме цилиндра

Цилиндрическая конструкция дает возможность удерживать равновесие по всей длине, не допуская провисающих элементов из-за веса, который имеет шипорезная каретка. Данный вид направляющих получил еще название линейных опорных валов. Имеют точную фиксацию вдоль корпуса механизма благодаря резьбовым отверстиям. Такие направляющие позволяют передвигать каретки с большим весом, не допуская провисания.

Недостатки, связанные с цилиндрическими валами станков:

- Недолгий период эксплуатации.

- Значительный показатель люфта стержней.

Если в линейных подшипниках в равной степени взаимодействуют с нагрузками разных направляющих векторов, то на валах с цилиндрическим сечением шипорезная каретка не настолько устойчива.

Это является следствием закрытой втульной поверхности, которой не обладает шипорезная каретка. А посему необходимо учитывать тот факт, что аппаратная часть с ЧПУ будет функционировать менее устойчиво, чем похожий станок, используя обыкновенные круглые рельсовые движители.

Направляющие на рельсах для профильных целей

Данный вид направляющих устанавливается в высокоточных металлорежущих станках с ЧПУ.

Основные разновидности: с шариками и роликами.

Направляющие с конфигурациями

Стандартные направляющие имеют дорожку, на которой установлены специальные каретки. Это дает возможность распределить нагрузку по всей длине дорожки – шарик прикрепляется к рельсовому движителю по дуге с высокой долей точности. Каретки с тяжелым весом не перестают двигаться прямолинейно. Имеют высокую долговечность с низким уровнем люфта.

Недостатки рельсов на шариках:

- Места крепления должны быть прямолинейными и без всяких шероховатостей.

- Трудный процесс монтирования на станок.

В открытой продаже имеется множество моделей кареток очень неоднозначных по грузоподъемности и натяжным элементам. По этой причине их производство не является домашним, в большей степени рыночная продукция высокого качества. Самые лучшие направляющие элементы выпускаются под брендом ТНК, а также Хивин.

Профильные направляющие с роликом внутри

Одно из лучших направляющих, которое имеет плоские качающие пазы. Вместо шариков встроены ролики.

Это сказывается на эффективности работы направляющих модулей. Лучше всего подходят для обработки камней, а также для таких металлов, как сталь и чугун.

Рельсы с призматическим сечением

Основное место установки: обрабатывающая промышленность. Рельсы не подлежат демонтажу, входят в структуру станины.

Очень сложно производить и ремонтировать. Не подлежат демонтажу своими руками. Использование: оборудование для профессионалов на базе ЧПУ.

Видео: точная каретка для фрезерного стола.

Как сделать каретку для фрезера своими руками

Что можно использовать для изготовления самодельной каретки либо салазки в домашних условиях:

- уголки;

- подшипники;

- гайки;

- болты.

Используется только уголок из стали, и никогда алюминий. Сталь или кругляк можно еще больше закалить или ничего не менять. Но обязательно отшлифовать. Для инсталляции не надо выбирать широкие подшипники, лучше узкие, но с высокой долей трения. Диаметр болтов не может быть больше, чем внутренний поперечник своего катка.

Все о каретках для фрезера

- Что это такое?

- Как сделать своими руками?

- Нюансы монтажа

Знать все о каретках для фрезера очень важно каждому человеку, кто решает организовывать домашнюю мастерскую или тем более небольшое производство. Описание фрезерных универсальных кареток для ручных фрезеров — еще далеко не все. Необходимо знать, как сделать их своими руками по чертежам, поскольку покупать такие изделия глупо.

Что это такое?

Каретка для фрезера не менее важна, чем привод, органы управления или направляющие части. Теоретически можно работать и без нее, но именно только «теоретически». На деле подобная конструкция является первостепенным помощником любого мастера независимо от:

вида обрабатываемого материала.

Для станка можно применять как самодельные, так и фирменные кареточные блоки. Они существенно расширяют возможности при деревообработке. Стоит отметить, что фирменные аппараты существенно совершеннее изготавливаемых своими руками. На сколько-либо серьезном производстве можно применять только заводскую технику такого рода. Кареточное фрезерное устройство промышленного изготовления позволяет:

выполнять врезку с погрешностью порядка нескольких микрон;

быстро и просто подстраивать режим работы под возникшие потребности;

ускоренно обрабатывать (врезать) фурнитуру поточным методом;

гарантировать исключительное качество работы (словно те же фурнитурные изделия монтировались на заводе, а не в полевых условиях практически).

Впрочем, аналогичные самодельные конструкции не так уж бесполезны, как может показаться. Их применение очень перспективно, скажем, при выравнивании «блинов» из круглого леса. Обычно изготавливают своими руками разборные приспособления. Их стараются крепить на верстак, чтобы исключить «болтанку» в процессе эксплуатации. Обычными составными частями при этом выступают:

куски углового металлопрофиля;

куски фанеры прямоугольной формы.

Как сделать своими руками?

С самого начала стоит оговориться, что делать самостоятельно универсальную каретку для ручного фрезера не стоит. Это практически прецизионное изделие, и изготовить такую модель в домашних условиях почти невозможно. Если нужно выполнять ответственные работы на профессиональном уровне (к примеру, производить и устанавливать двери в больших масштабах), то можно обойтись более простыми решениями (о которых сейчас и пойдет речь). Речь идет про наборы шаблонов, которые выполняют из:

Сразу стоит делать побольше шаблонов. Каждый такой инструмент подходит под строго определенный замок либо петлю. Потому врезка посадочных мест под фурнитуру требуется для самых разнообразных приспособлений.

Но именно отсюда следует, что ограничиваться только предложениями официальных поставщиков глупо. Они продают в основном каретки на наиболее востребованные петли и другие детали, а спектр таких видов фурнитуры не закрывают даже и на треть.

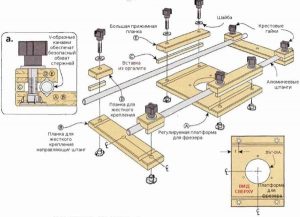

Изготавливая шаблон (каретку), следует с самого начала смотреть, чтобы размеры устанавливались максимально точно. Простейшая конструкция, рассчитанная на работу с заготовками от 50 см и крупнее, делается из:

металлического уголка 30х30;

шпилек категории М10 (комплектуемых подходящими шайбами и гайками);

фанерного листа 60х20 см с толщиной 0,8 см.

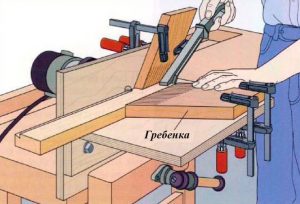

Шпильки следует закрепить в столешнице. Для их фиксации используют отверстия под верстачные упоры. Гайки затягивают снизу. Работа занимает примерно 2—2,5 часа. Поскольку каретка используется подвижная, ее легко настраивать на некоторую высоту.

Придется только перемещать гайки на каждой из шпилек. Подобным же образом удается задавать слабый наклон фрезера. Чтобы работать с заготовками, требующими крепления под кареткой, края зажимают струбцинами на верстак. Альтернативное решение — притягивание краев к шпилькам. Выбор зависит от собственного вкуса и технической целесообразности.

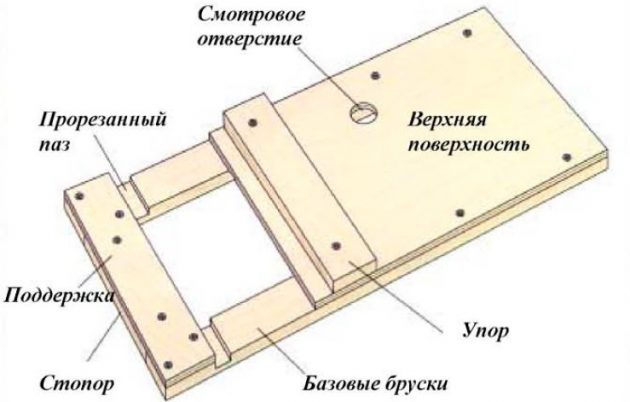

Обязательно необходимо использовать чертежи фрезерных кареток. На фото приведен один схематичный вариант — без указания размеров, но все должно быть понятно. Увы, придется схемы с размерами или рисовать самостоятельно, или искать долго и упорно — найти в открытых источниках готовые образцы довольно сложно. Возможен и еще один вариант изготовления — получение каретки с салазками. Она сможет разровнять поверхность на довольно крупных площадях.

Для полностью самостоятельной работы понадобится циркулярная пила. Если ее нет, всегда можно заказать полный комплект деталей на ближайшем мебельном производстве. Потребуется приготовить, кроме циркулярной пилы:

саморезы для дерева;

фрезер, для которого готовится каретка (как образец, для точной подгонки);

Приспособления для фрезерования

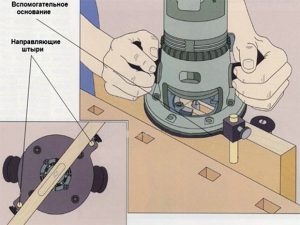

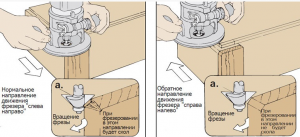

Для полноценной работы с ручным фрезером кроме самого инструмента, материала и соответствующего набора фрез необходимо иметь еще один компонент — приспособления. Чтобы фреза могла формировать заготовку в соответствии с замыслом мастера, — срезая материал именно там, где требуется, — она в каждый момент времени должна находиться в строго определенном положении относительно заготовки. Для обеспечения этого и служат многочисленные приспособления для ручного фрезера. Некоторые из них — самые необходимые — входят в комплект поставки инструмента. Другие приспособления для фрезерования, приобретаются или изготавливаются своими руками. При этом самодельные приспособления так просты, что для их изготовления можно обойтись и без чертежей, используя только их рисунки.

Параллельный упор

Чтобы установить приспособление в рабочее положение, необходимо штанги 2 вдвинуть в отверстия станины 3, обеспечивая необходимое расстояние между опорной поверхностью упора и осью фрезы, и зафиксировать их стопорным винтом 4. Для точного позиционирования фрезы, нужно отпустить стопорный винт 9 и вращением винта точной настройки 5 установить фрезу в нужное положение. У некоторых моделей упора, размеры опорной поверхности можно менять, сдвигая или раздвигая опорные накладки 8.

Если к параллельному упору добавить одну простую деталь, то с его помощью можно фрезеровать не только прямолинейные, но и криволинейные пазы, например, обрабатывать круглую заготовку. Причем внутренняя поверхность бруска, расположенного между упором и заготовкой, не обязательно должна иметь округлую форму, повторяющую кромку обрабатываемой детали. Ей можно придать и более простую форму (рисунок «а»). При этом траектория движения фрезы не изменится.

Конечно, и обычный параллельный упор, благодаря выемке в центре, позволит ориентировать фрезер вдоль округлой кромки, однако положение фрезера может быть недостаточно устойчивым.

Направляющая шина

К столу или детали направляющая шина крепится струбцинами или специальными зажимами. Шина может быть укомплектована адаптером (башмаком), который соединен с основанием фрезера двумя штангами. Скользя по профилю шины, адаптер задает прямолинейное движение фрезы.

Иногда (при слишком близком расстоянии шины от фрезера) опорные поверхности шины и фрезера могут оказываться в разных плоскостях по высоте. Для их выравнивания некоторые фрезеры оснащают выдвижными опорными ножками, которые изменяют положение фрезера по высоте.

Подобное приспособление легко сделать своими руками. Самый простой вариант — это длинный брусок закрепленный на обрабатываемой детали струбцинами. Конструкцию можно дополнить боковыми упорами.

Положив брусок сразу на две, и более, выровненные заготовки, у них можно сделать пазы за один проход.

При использовании в качестве упора бруска, неудобно располагать брусок на определенном расстоянии от линии будущего паза. Этого неудобства лишены два следующих приспособления. Первое сделано из скрепленных вместе доски и фанеры. При этом расстояние от края упора (доски) до края основы (фанеры) равно расстоянию от фрезы до края базы фрезера. Но это условие соблюдается только для фрезы одного диаметра . Благодаря этому приспособление быстро выравнивается по линии края будущего паза.

Следующее приспособление можно использовать с фрезами разного диаметра, плюс при фрезеровании фрезер упирается всей своей подошвой, а не половиной, как в предыдущем приспособлении.

Выравнивание упора происходит по краю откидываемой на петлях доски и центральной линии паза. После фиксации упора, откидываемая доска откидывается, освобождая место для фрезера. Ширина откидываемой доски вместе с зазором между ней и упором (если он есть) должна быть равна расстоянию от центра фрезы до края базы фрезера. Если ориентироваться на край фрезы и край будущего паза, то приспособление будет работать только с одним диаметром фрезы.

При фрезеровании пазов поперек волокон, на выходе из заготовки, при фрезеровании открытого паза, нередки случаи задира древесины. Минимизировать задиры помогут следующие приспособления, которые прижимаю волокна в месте выхода фрезы, не давая им отщепиться от заготовки.

Две доски, строго перпендикулярно, соединяются шурупами. С разных сторон упора используются разные фрезы, чтобы ширина паза в приспособлении совпадала с шириной паза фрезеруемой детали.

Другое приспособление для фрезерования открытых пазов, можно сильнее прижать к заготовке, что еще больше минимизирует задиры, но оно подходит для фрезы только одного диаметра. Состоит оно из двух L-образных частей соединяемых на заготовке струбцинами.

Копировальные кольца и шаблоны

Диаметр копировального кольца должен быть как можно ближе к диаметру фрезы, насколько это возможно, но при этом кольцо не должно касаться её режущих частей. Если диаметр кольца больше диаметра фрезы, то шаблон должен быть меньше чем готовые детали, чтобы компенсировать разницу между диаметром фрезы и диаметром копировального кольца.

Шаблон закрепляется на заготовке двухсторонним скотчем, затем обе части прижимаются струбцинами к верстаку. Закончив фрезерование, проверьте, что кольцо прижималось к краю шаблона в течение всей операции.

Можно сделать шаблон для обработки не всей кромки, а только для закругления углов. При этом, используя шаблон изображенный ниже, можно сделать закругления четырех разных радиусов.

На рисунке выше используется фреза с подшипником, но шаблон можно использовать и с кольцом, только либо кольцо должно точно соответствовать диаметру фрезы, либо упоры должны давать возможность отодвинуть шаблон от края на разницу радиуса фрезы и кольца. Это касается и более простого варианта изображенного ниже.

Шаблоны используются не только для фрезерования кромок, но и пазов на пласти.

Шаблон может быть регулируемым.

Фрезерование по шаблону — отличный метод для того, чтобы вырезать пазы для петель.

Приспособления для фрезерования округлых и эллиптических пазов

Лучше конечно, чтобы циркуль был из двух штанг.

Вообще, циркули являются очень распространенным приспособлением. Существует большое количество фирменных и самодельных приспособлений для фрезерования по окружности, различающихся размерами и удобством пользования. Как правило, циркули имеют механизм, обеспечивающий изменение радиуса окружности. Обычно он выполняется в виде винта со штифтом на конце, перемещающегося по пазу устройства. Штифт вставляется в центральное отверстие детали.

Когда нужно фрезеровать окружность маленького диаметра, штифт должен находиться под базой фрезера, и для таких случаев используют другие приспособления, прикрепляемые к низу базы фрезера.

Обеспечивать движение фрезы по кругу с помощью циркуля довольно просто. Однако нередко приходится сталкиваться с необходимостью выполнения эллиптических контуров — при врезке зеркал или стекол овальной формы, устройстве окон или дверей арочного типа и т.п. Приспособление PE60 WEGOMA (Германия) предназначено для фрезерования эллипсов и окружностей.

Оно представляет собой основание в виде плиты, крепящейся к поверхности с помощью вакуумных присосок 1 или винтами, если характер поверхности не позволяет закрепиться с помощью присосок. Два башмака 2, движущиеся по пересекающимся направляющим, обеспечивают движение фрезера по эллиптической траектории. При фрезеровании окружности используется только один башмак. В комплект приспособления входят две монтажные штанги и кронштейн 3, с помощью которых производится соединение фрезера с плитой. Пазы на кронштейне позволяют установить фрезер таким образом, чтобы его опорная поверхность и основание плиты находились в одной плоскости.

Как видно из фотографий выше, фрезер использовался вместо лобзика или ленточной пилы, при этом, за счет высоких оборотов фрезы, качество обработанной поверхности получается гораздо выше. Так же при отсутствии ручной циркулярной пилы, фрезер может заменить и её.

Приспособления для фрезерования пазов на узких поверхностях

Для выполнения пазов в торце, можно изготовить простое приспособление в виде плоского основания, крепящегося к подошве фрезера. Его форма может быть не только круглой (по форме основания фрезера), но и прямоугольной. С двух его сторон нужно закрепить направляющие штыри, которые будут обеспечивать прямолинейное движение фрезера. Главное условие при их устройстве заключается в том, чтобы их оси находились на одной линии с центром фрезы. При обеспечении этого условия, паз будет располагаться точно по центру заготовки, независимо от ее толщины. Если потребуется сместить паз в ту или иную сторону от центра, на один из штырей нужно надеть втулку с определенной толщиной стенки, в результате чего паз сместится в ту сторону, с которой расположен штырь с втулкой. При использовании фрезера с таким приспособлением, его нужно вести таким образом, чтобы штыри прижимались с двух сторон к боковым поверхностям детали.

Если к фрезеру прикрепить второй параллельный упор, тоже получится приспособление для фрезерования пазов в кромке.

Но можно обойтись и без специальных приспособления. Для устойчивости фрезера на узкой поверхности, с двух сторон детали закрепляют доски, поверхность которых должна образовывать с обрабатываемой поверхностью единую плоскость. При фрезеровании фрезер позиционируется с помощью параллельного упора.

Можно сделать усовершенствованный вариант, увеличивающий площадь опоры для фрезера.

Устройство для обработки балясин, столбов и прочих тел вращения

Иногда возникает необходимость во фрезеровании различных пазов в телах вращения. В этом случае полезным может оказаться приспособление, изображенное ниже.

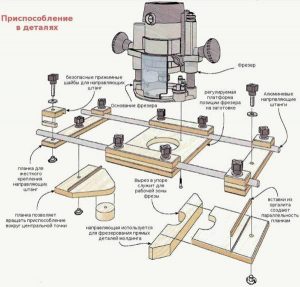

Устройство служит для фрезерования продольных канавок (каннелюр) на балясинах, столбах и т.п. Оно состоит из корпуса 2, передвижной каретки с установленным фрезером 1, диска установки угла поворота 3. Работает приспособление следующим образом. Балясина помещается в корпус и закрепляется там с помощью винтов 4. Поворот на нужный угол и фиксация заготовки в строго определенном положении обеспечивается диском 3 и стопорным винтом 5. После фиксации детали, приводится в движение каретка с фрезером (по направляющим планкам корпуса), и осуществляется фрезерование паза по длине заготовки. Затем производится расстопорение изделия, поворот его на требуемый угол, стопорение и выполнение следующего паза.

Подобное приспособление можно использовать вместо токарного станка. Заготовка должна медленно вращаться помощником или простеньким приводом, например, из дрели или шуруповерта, а лишний материал снимается движущимся по направляющим работающим фрезером.

Приспособления для фрезерования шипов

На рисунке ниже представлен промышленный образец шипорезного устройства для изготовления трех видов соединений — «ласточкин хвост» (глухой и сквозной вариант) и сквозное соединение прямым шипом. Две сопрягаемые детали устанавливаются в приспособление с определенным сдвигом друг по отношению к другу, контролируемым штифтами 1 и 2, затем производится их обработка. Точная траектория фрезы задается формой паза в шаблоне и копировальным кольцом фрезера, которое скользит по кромке шаблона, повторяя его форму.

Сборка приспособлений для фрезеровки дерева своими руками

Изготовление деревянных изделий в домашних условиях — это хороший бизнес, но для начала необходимо купить специализированные материалы и технику. Фрезерный станок — это электроинструмент, без которого обработать дерево трудно, особенно если в наличии нет комплекса фрез, позволяющих создавать разнообразную и многофункциональную продукцию. Важно подобрать правильную модель, которая будет укомплектована всеми приспособлениями.

Помощник для ручного фреза

В самостоятельной сборке фреза нет ничего сложного, если следовать пошаговой инструкции. Кроме того, даже у начинающего мастера получится снабдить механизм всеми необходимыми функциями и вспомогательными системами. Например, удерживающей системой, без которой невозможно будет работать. Перемещение вращающейся фрезы хаотично во время процесса обработки деревянных деталей, что и приводит к возникновению сильной вибрации, которую не сможет компенсировать мастер даже с отличной физической подготовкой. За крепкую установку аппарата отвечают фиксирующие и направляющие устройства, устанавливаемые дополнительно.

В самостоятельной сборке фреза нет ничего сложного, если следовать пошаговой инструкции. Кроме того, даже у начинающего мастера получится снабдить механизм всеми необходимыми функциями и вспомогательными системами. Например, удерживающей системой, без которой невозможно будет работать. Перемещение вращающейся фрезы хаотично во время процесса обработки деревянных деталей, что и приводит к возникновению сильной вибрации, которую не сможет компенсировать мастер даже с отличной физической подготовкой. За крепкую установку аппарата отвечают фиксирующие и направляющие устройства, устанавливаемые дополнительно.

При покупке этого оборудования все направляющие и фиксирующие элементы входят в его комплекс, но они выполняют лишь простые рабочие движения, которых недостаточно для качественной и красивой обработки деревянных изделий. Для сложных процессов работы требуется покупка дополнительных удерживающих шаблонов, которые стоят огромных денег, но легко сделать такие приспособления фрезера по дереву своими руками.

При покупке этого оборудования все направляющие и фиксирующие элементы входят в его комплекс, но они выполняют лишь простые рабочие движения, которых недостаточно для качественной и красивой обработки деревянных изделий. Для сложных процессов работы требуется покупка дополнительных удерживающих шаблонов, которые стоят огромных денег, но легко сделать такие приспособления фрезера по дереву своими руками.

Многие специалисты предпочитают при сборке удерживающей системы использовать чертежи, но это неправильно. Лучше изначально разобраться в конструкции станка и провести самостоятельные расчёты, которые будут удовлетворять всем необходимым требованиям. При этом эффективность и надёжность таких конструкций будет лучше, и это не говоря уже о знании конструкции, которую мастер в любое время сможет самостоятельно починить.

Существует большое разнообразие приспособлений, увеличивающих функциональность фрезерного станка. Из них выделяют:

- параллельный упор;

- направляющую шину;

- циркуль;

- копировальную втулку;

- шаблоны;

- насадки.

Параллельный упор

Конструкция параллельного упора для фрезерного стола самая простая из всех типов удерживающих систем. Сделать её своими руками не составит труда, если предварительно разобраться в принципе её работы.

Для начала подбирают предмет, который будет служить упором. Это может быть продолговатое изделие, которое легко соединится с фиксируемой штангой. Дальше выбирают направляющую плоскость, вдоль которой постоянно движется фрезер. В некоторых случаях вместо направляющего элемента выбирают ровную боковую сторону обрабатываемой детали. Эта деталь должна быть гладкой и ровной для свободного скольжения вдоль неё.

Для начала подбирают предмет, который будет служить упором. Это может быть продолговатое изделие, которое легко соединится с фиксируемой штангой. Дальше выбирают направляющую плоскость, вдоль которой постоянно движется фрезер. В некоторых случаях вместо направляющего элемента выбирают ровную боковую сторону обрабатываемой детали. Эта деталь должна быть гладкой и ровной для свободного скольжения вдоль неё.

Для нормального движения фрезы с помощью направляющей заготовки, в ней предварительно проделывается контрольный паз и замеряется расстояние от края до нулевой отметки. Упор в итоге легко передвигать по штанге, выставляя любое приемлемое расстояние, но важно помнить, что при работе с двумя штангами их нужно фиксировать одновременно.

Параллельный упор — это уникальное приспособление, которое отлично подходит для обработки кромок, выбора четверти или фрезерования пазов. С его помощью производят нарезку заготовок по заложенной в настройки ширине или обрабатывают детали округлой формы. Для обработки изделий с закруглённой поверхностью устанавливается между упором и торцом заготовки специальная прокладка с тупым углом. Такое устройство полезнее электролобзика, который в процессе работы создаёт много дефектов и брака. Например, срез при распиливании по ширине электролобзиком деревянных заготовок получается кривым.

Направляющая шина

Принцип работы направляющей шины аналогичен упорному кондуктору, но есть существенные различия, которые делают этот механизм более предпочтительным для работы. Параллельный упор выполняет только направленные движения, в отличие от шины, которая позволяет выбирать угол для обработки деревянных изделий.

Добиться возможности выбирать угол движения фрезы получается при помощи установки струбцины или присосок. Изготовить такой вариант самостоятельно легко, используя уголки подходящего размера или профиль. Например, в качестве основы отлично подойдёт старый карниз для штор. В этом деле главное — создать условия для свободного движения каретки в направляющую сторону и устойчиво зафиксировать её путём использования двух штанг, а не одной. Иногда ширина заготовок превышает параметры штанги параллельного упора и поэтому использование направляющей шины это лучший вариант.

Добиться возможности выбирать угол движения фрезы получается при помощи установки струбцины или присосок. Изготовить такой вариант самостоятельно легко, используя уголки подходящего размера или профиль. Например, в качестве основы отлично подойдёт старый карниз для штор. В этом деле главное — создать условия для свободного движения каретки в направляющую сторону и устойчиво зафиксировать её путём использования двух штанг, а не одной. Иногда ширина заготовок превышает параметры штанги параллельного упора и поэтому использование направляющей шины это лучший вариант.

Если необходимы работы, требующие фрезеровки пазов по ломаной линии или обрезку кромки с кривой траекторией, то направляющая шина с этим легко справиться. Для такой работы необходимо остановить фрезер на точке излома, ослабить крепление направляющей и повернуть шину в сторону на заданный угол. Фреза в процессе изменения угла остаётся на своём месте, представляя собой ось поворота. Затем фреза вновь фиксируется уже в новом заданном положении, и продолжаются фрезеровочные работы.

Есть и наиболее продвинутые модели, которые могут изменять направление по вертикали. Такой способ обработки деревянных деталей значительно расширяет функциональность.

Циркуль для фрезера

Назначение циркуля, установленного на фрезеровочном станке, известно многим специалистам в этой сфере. С его помощью легко вырезаются окружности из деревянных заготовок. Принцип его действия аналогичен простому циркулю, но есть некоторые особенности.

Направляющая штанга — это один из основных элементов, который выполняет роль ноги циркуля и имеет пазы или специальные пластины с калибровкой отверстий, позволяющих перенастроить и задать нужный диаметр. Направляющая фрезера находится на другом конце шпильки. Вся конструкция движется вокруг зафиксированной шпильки, которая стоит в центре.

Заводские модели отличаются только устройством перенастройки диаметра. Для этого используют шарнир с двумя штангами для увеличения устойчивости поделки, опорные платформы, пластины или калибрование отверстий.

Заводские модели отличаются только устройством перенастройки диаметра. Для этого используют шарнир с двумя штангами для увеличения устойчивости поделки, опорные платформы, пластины или калибрование отверстий.

Собрать самодельное оборудование получится, если использовать любой прочный и ровный материал. Многие мастера для этого применяют текстолит. При сборке нужно помнить о системе надёжной фиксации, которая помогает делать работу наиболее качественно. Вырезать окружность тяжело и исправить ошибки в результате просто невозможно. Именно поэтому вибрация конструкции должна быть минимизирована для предотвращения смещения аппаратуры в процессе выреза окружности. Для крепления фрезы на устройстве должны быть предусмотрены специальные отверстия и пропилены пазы перемещения каретки с устройством фиксации.

Циркуль на фрезе для вырезания окружностей является самой простой моделью, функциональность которой легко расширить, если использовать опору с перекрёстной системой пазов. Этот вариант позволяет вырезать овалы, путём постоянного движения пазов, которые формируют ровную фигуру. Этот инструмент вырезает овалы рядом с насадкой и вокруг неё и всё благодаря широкому выбору траектории движения фрезы.

Копировальная втулка

Этот элемент фрезерного станка относится к системам нового поколения, которые значительно упрощают работу и расширяют функциональность оборудования. Копировальная втулка нужна в случаях, когда необходимо на заготовке вырезать сложный рисунок или выполнить одинаковый вырез на нескольких изделиях. В некоторых случаях требуется вырезать дверные петли или аналогичные детали в деревянной заготовке. Для удобства выполнения такой работы, заранее необходимо узнать, как сделать шаблон для фрезера и только потом приступать к его производству. Одним из самых распространённых шаблонов является шипорезка.

Этот элемент фрезерного станка относится к системам нового поколения, которые значительно упрощают работу и расширяют функциональность оборудования. Копировальная втулка нужна в случаях, когда необходимо на заготовке вырезать сложный рисунок или выполнить одинаковый вырез на нескольких изделиях. В некоторых случаях требуется вырезать дверные петли или аналогичные детали в деревянной заготовке. Для удобства выполнения такой работы, заранее необходимо узнать, как сделать шаблон для фрезера и только потом приступать к его производству. Одним из самых распространённых шаблонов является шипорезка.

Для точного движения фрезы по заданному шаблону используют копировальные кольца. Принцип действия в том, чтобы втулка создавала опору шаблону, а фрезер во время работы в точности копировал её. При выборе диаметра копировальной втулки важно помнить, что он должен быть больше рабочего диаметра фрезы. Именно поэтому мастера при изготовлении шаблонов следят за разницей между их радиусами, а не диаметрами. Связанно это с тем, что фрезер во время движения внутри шаблона будет вырезать рисунок меньшего размера, а работая за его пределами, фигуры будут больше.

Узнав как пользоваться копировальной втулкой для фрезера, мастера получают хорошего помощника в обработке различных деревянных деталей.

Изготовление шаблонов

Многие мастера пользуются шаблонами, особенно если речь идёт о создании серии деревянных деталей. Редко бывает, когда шаблон применяется для выреза одной детали, но и такие случаи встречаются, например, при реставрации.

В большинстве случаев такое приспособление используется в производстве:

фигурных наличников;

фигурных наличников;- одинаковых деталей для дальнейшей сборки мебели;

- шипов, необходимых для соединения деревянных изделий;

- углублений под петли или дверные замки;

- филенчатых поверхностей на двери.

При изготовлении шаблона важно изначально подобрать качественный и прочный материал. Даже учитывая минимальное соприкосновение станочного фрезера и края шаблона, он через время стирается, и рисунки теряют первоначальную точность. Таких проблем легко избежать, если изначально применять прочные материалы:

- металл;

- текстолит;

- многослойную фанеру;

- некоторые виды пластмассы.

Естественно, подготовить шаблон из металла будет сложно, но он прослужит долгие годы, не деформируясь и сохраняя первоначальные размеры и штрихи рисунка. С таким устройством лучше не экспериментировать и изготавливать шаблон конкретно под необходимую деталь деревянного изделия. Качественных универсальных приспособлений не бывает.

Насадки для работы по дереву

Обработка деревянных заготовок даёт широкий простор для использования фрезера. Профессиональные столяры и плотники используют автоматические станки, которые точно и быстро выполняют заданные функции, но и ручные установки хороши в своём деле. Некоторые при помощи шипорезных деталей или насадок позволяют творить настоящие чудеса. В некоторых случаях получается даже сделать резьбу на деталях, необходимых для сбора мебели.

Обработка деревянных заготовок даёт широкий простор для использования фрезера. Профессиональные столяры и плотники используют автоматические станки, которые точно и быстро выполняют заданные функции, но и ручные установки хороши в своём деле. Некоторые при помощи шипорезных деталей или насадок позволяют творить настоящие чудеса. В некоторых случаях получается даже сделать резьбу на деталях, необходимых для сбора мебели.

Каждая насадка разработана под конкретный тип дерева и способна легко придать торцевой части любую форму. С их помощью изготовляются плинтуса, филенки, карнизы, балясины и многое другое. Опытный мастер одной насадкой способен выполнять различные рисунки на поверхности заготовки, используя разный угол. Кроме того, специалисты часто делают такие приспособы для ручного фрезера своими руками.

Специальные комплекты

В сфере обработки древесины часто встречаются комплекты, предназначенные для специальных работ. Они включают, например, изготовление врезки для петель. Такой набор представляет собой изготовленный настраиваемый шаблон, который сразу оснащается крепёжными элементами для фрезеровки.

Большинство таких частей мастера изготовляют сами. Достаточно установить на штангах второй упорный кондуктор и тогда на торце дверного полотна будет надёжно крепиться фрезер, которым легко получится вырезать отверстия под петли или дверной замок. Это способ полезный, но неудобный, поэтому подходит больше для разового применения.

Большинство таких частей мастера изготовляют сами. Достаточно установить на штангах второй упорный кондуктор и тогда на торце дверного полотна будет надёжно крепиться фрезер, которым легко получится вырезать отверстия под петли или дверной замок. Это способ полезный, но неудобный, поэтому подходит больше для разового применения.

Фрезерные работы — это отличный способ получить дополнительный заработок с помощью обработки деревянных заготовок или просто скоротать свободное время. Эти работы требуют минимальных вложений, а большинство приспособлений, получается, сделать своими руками.

Изготовление приспособлений для фрезера по дереву своими руками – пособие для начинающих

Фрезерные станки относятся к разряду столярного оборудования. С их помощью вырезают различные деревянные детали, обрабатывают заготовки из дерева, придавая им нужную форму. Ручные фрезеры становятся незаменимыми помощниками мастеров, работающих на дому. Придать заготовке авторскую форму помогают приспособления для ручного фрезера, которые несложно изготовить своими руками.

Процесс изготовления дополнительных приспособлений

Производители фрезеров, заботясь о потребителях, включают в комплект простейший набор инструментов, облегчающих труд фрезеровщиков. Обзавестись остальным набором необходимых приспособлений можно двумя способами:

- приобрести в готовом виде;

- изготовить своими руками.

Если позволяют финансовые возможности, то нет необходимости тратить драгоценное время на изготовление инструментов. Но большинство домашних мастеров, все же, предпочитают делать их самостоятельно. Тем более процесс их изготовления не представляет особых сложностей.

Самодельные приспособления не требуют предварительного составления чертежей. Сделать их можно, используя простейший рисунок, понимая принцип их действия, и имея в наличии минимальный набор инструментов.

Сложности могут возникнуть только в процессе изготовления стола для ручного фрезера. Здесь потребуется приложить максимум усилий, направленных на произведение расчетов и обозначение размеров стола. Поэтому без чертежа обойтись вряд ли удастся.

Ручной фрезерный станок – основы работы

Прежде чем приступать к работе, необходимо выполнить следующие действия:

- закрепить фрезу в цанге;

- убедиться в том, что приспособление соответствует мощности и оборотам ручного фрезера;

- настроить необходимую глубину фрезеровки;

- если предполагается использовать фрезы для обработки кромок, нужно установить направляющее кольцо или подшипник.

Следует помнить, что обрабатываемая деталь всегда должна надежно упираться в какую-либо поверхность. Неподвижность детали необходимо обеспечить еще до включения двигателя фрезера.

Особенности изготовления параллельного упора

Параллельный упор – это самое распространенное приспособление для ручного фрезера. Оно позволяет фрезе передвигаться по прямой линии относительно базовой поверхности, например, края стола или направляющей рейки. С помощью параллельного упора можно фрезеровать пазы, расположенные на обрабатываемой заготовке, или кромки.

Это приспособление практически всегда поставляется вместе с ручным фрезером. Но при его отсутствии можно справиться своими силами. Параллельный упор имеет простую конструкцию, поэтому его не составит труда изготовить самостоятельно.

В него включены следующие элементы:

- штанги, вставляемые в корпус фрезера;

- стопорный винт, фиксирующий штанги;

- настроечный винт, позволяющий регулировать расстояние фрезы от обрабатываемой поверхности;

- опорные накладки, благодаря которым приспособление упирается в обрабатываемую поверхность.

Для начала необходимо выбрать плоское основание, проходящее параллельно линии движения фрезы. В качестве упора может быть использован любой продолговатый предмет, который соединяют с фрезером одной, а лучше двумя, фиксируемыми штангами.

Чтобы подготовить упор к работе, нужно вставить штанги в отверстия, расположенные в основании фрезера, и зафиксировать их стопорным винтом. Далее приступают к регулировке расстояния между фрезой и поверхностью упора, задействовав регулировочный винт.

С помощью параллельного упора можно создавать не только прямолинейные, но и фигурные резы. Для этого приспособление дополняют еще одной деталью – деревянным бруском. Одна сторона детали должна быть прямой, а вторая округлой или угловой. Брусок располагают на рабочей поверхности так, чтобы его прямая сторона упиралась в упор, а криволинейная – в базовую поверхность.

Изготовление приспособлений для обработки столбов и балясин

Каждый мастер может самостоятельно изготовить приспособления для ручного фрезера, которые удовлетворят его личные нужды. К примеру, фрезеровочный станок используется для обработки тел вращения – предметов, имеющих округлую форму. К ним относятся столбы, балясины и другие деревянные элементы, имеющие сходную конфигурацию.

Но чтобы добиться положительного результата, необходимо подготовить приспособление, облегчающее вырезание пазов в телах вращения. С его помощью удастся выполнить продольные канавки и произвести обработку по круглому контуру.

Конструкция такого приспособления состоит из следующих элементов:

- корпуса;

- передвижной фрезерной каретки;

- диска для установки угла поворота;

- фиксирующих винтов, обеспечивающих неподвижность обрабатываемой заготовке;

- стопорного винта.

Чтобы приступить к работе, нужно поместить балясину в корпус устройства, закрепив ее винтами. С помощью поворотного диска деталь размещают под нужным углом и фиксируют стопорным винтом. Далее в движение приводится каретка с фрезером, который вырезает паз по всей длине заготовки. Чтобы вырезать следующий паз фиксацию изделия ослабляют и вновь располагают его под нужным углом.

Все эти операции желательно выполнять с помощником, который будет медленно вращать заготовку. Работу устройства можно автоматизировать, снабдив его приводом от электродрели или самого примитивного шуруповерта.

Секреты фрезерования шипов

«Шип-паз» – это наиболее надежный способ крепления деревянных деталей. Его применяют при строительстве домов из бруса, половых покрытий и в других бытовых нуждах.

Чтобы выполнить такое замковое соединение, необходимо соблюдать высокую точность при вырезании шипов. И самым лучшим помощником в этом непростом деле является шипорезное приспособление для ручного фрезера.

Благодаря его универсальности удается выполнить фрезерование различных замковых соединений, в том числе прямых и более сложных, к числу которых относится «ласточкин хвост».

Основным элементом шипорезного приспособления является копировальное кольцо. Оно обеспечивает точность движения фрезы, перемещается по пазу в специальном шаблоне для фрезера. Изготовить копировальный станок можно своими руками. Для этого нужно подобрать шаблоны пазов, которые будут вырезаться с помощью фрезеровочного станка.

Заключение

Ручной фрезер – это функциональное устройство, поэтому начинающие мастера не всегда понимают, для чего нужны дополнительные приспособления. Но настольный вариант фрезерного станка – это непрофессиональное оборудование, а потому он не способен выполнять все необходимые обрабатывающие операции. Изготовив дополнительные приспособления для фрезера, удастся ручное устройство превратить в полноценный обрабатывающий станок.

К примеру, если зафиксировать ручной фрезеровочный станок на направляющей, можно облегчить процесс выполнения работ и повысить их качество. К тому же такое приспособление имеет настолько простую конструкцию, что изготовить его самостоятельно сможет даже начинающий домашний мастер. А если на подошве станка закрепить фанерный треугольник, можно выполнять закругленные углы.

Сделав собственноручно все необходимые приспособления, не нужно останавливаться на достигнутом. Необходимо развивать свои навыки в выбранном направлении. Покорить следующую вершину можно, если все фрезеровочные операции выполнить на токарном станке. Но прежде для него придется изготовить дополнительные приспособления.

Расширив возможности этого оборудования, удастся обрабатывать плоские поверхности, вырезать пазы и канавки, производить обработку деталей по круглому контуру. Главное – это желание совершенствовать навыки.

фигурных наличников;

фигурных наличников;