Как сделать храповик своими руками?

Как сделать зажим для ремня храпового механизма

У меня никогда не было настоящего зажима для ремешка, чтобы справиться с неуклюжими ремнями с храповым механизмом и другими, не идеальными методами. Но недавно я купил один, чтобы иметь под рукой, и подумал, что я должен заглянуть внутрь, чтобы увидеть, как это работает:

Механизм выглядит более сложным, чем он есть на самом деле – на самом деле очень просто. Он в основном зажимает свободный конец ремня и удерживает его, одновременно натягивая петлю, чтобы она плотно прижималась к зажимаемому предмету. Я знаю, это тоже звучит немного сложно, но представьте, что вы стоите на концах веревки, натягивая петлю вокруг чего-то обеими руками.

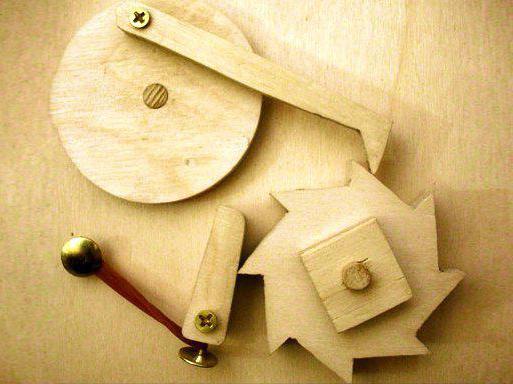

Хотя я и не собирался покупать зажим, я подумал, что было бы интересно попробовать сделать версию, сделанную в основном из дерева. Таким образом, я потратил несколько часов, работая над примерно составленным прототипом:

И даже без верхней крышки, чтобы держать внутренности, она все равно работала на удивление хорошо. Поэтому я взял то, что я узнал из прототипа, и усовершенствовал дизайн, и нарисовал его в SketchUp, чтобы строить планы.

Для начала я выбрал кусок вишни, чтобы сделать верхнюю и нижнюю крышку для зажима. Я мог бы сделать все детали из клена, но так же, как мои деревянные брусья, я думал, что контраст между этими двумя видами будет привлекательной чертой. Толщина верхней и нижней крышки должна составлять около 1/4 дюйма, поэтому после нарезки ломтиков на настольной пиле я выровнял их до равномерной толщины:

Мне нужен был только один из ломтиков для зажима, но наличие другого было полезным в качестве руководства при планировании заготовки, как видно из этого короткого видео .

Обычно я печатаю планы на работу, но мой принтер умер, и вместо этого я использовал свой телефон. Это не так удобно, и мне нравится иметь бумагу, чтобы писать заметки о вещах, которые должны быть изменены или скорректированы в плане. Я обрезал верхнюю и нижнюю крышку по размеру и отметил места для винтов и отверстий для прорези спереди:

Я должен упомянуть направление зерна для этого проекта, так как это очень важно для общей силы. Обратите внимание, что древесные зерна в крышках идут из стороны в сторону, и направление зерна для каждой детали (или групп деталей) отмечено на плане и должно соблюдаться.

Чтобы сделать прорези, я просверлил отверстия 3/8 ″ на каждом конце и вырезал материал между ними с помощью лобзика:

Затем очистил это и сделал это гладким с помощью напильника:

Эти слоты просто для того, чтобы удерживать площадку на месте и не должны быть идеальными.

Я использовал зенковку в своем сверле для каждого положения винта на верхней крышке. Имейте в виду, что это винты №6, поэтому головка будет меньше:

Я сделал следующие стороны, и зерно проходит по длине этих частей:

Две катушки, хомуты и блок рядом, все сделаны из клена. Опять же, важно направление древесины, но катушки можно повернуть на 90 градусов (как показано), если их легче сделать:

Важно то, что при склеивании частей это будет зерно лицом к лицу. В этом зажиме нет клеевых соединений с торцевым зерном, так как это соединение недопустимо слабо.

Спереди и сзади были вырезаны следующие. Я считаю, что мои мини-настольные салазки идеально подходят для безопасной резки этих мелких деталей:

Передняя часть нуждается в мелкой цапфе, чтобы закрепить конец ремня:

Подушка и фиксатор с зерном, бегущим вертикально на обеих частях:

И наконец ручка, сделанная из того же клочка вишни. Он имеет отверстие 3/8 ″, просверленное до конца для свинцового винта, и было сформировано с помощью плоскости для ручной обработки, а затем отшлифовано гладко:

Все деревянные детали для зажима вырезаны и готовы к сборке:

Я использовал обычный клей для дерева, чтобы закрепить боковые стороны и переднюю часть нижней крышки, и использовал пружинные зажимы, пока клей высох:

Плоское пятно было вставлено в конец рукоятки ведущего винта, чтобы помочь прикрепить его к деревянной рукоятке:

Затем я мог бы использовать эпоксидную смолу для приклеивания ручки и гайки на конце ходового винта:

Хотя у меня есть достаточное количество уверенности в том, что только эпоксидная смола удерживает гайку на ведущем винте, я пошел дальше и также закрепил ее, используя хвостовик сверла 1/16 ″, которое я использовал для сверления отверстия. Это занимает минуты и очень легко сделать, пока зажим еще в кусках.

Этот проект полностью посвящен склеиванию – фиксатору колодки и катушкам нижнего ярма:

Теперь все, что мне нужно сделать, это дождаться полного высыхания клея, прежде чем перейти к последним этапам сборки:

Склеив остальные детали и продев ремешок через механизм (подробно показано на видео ниже), я прикрутил верхнюю крышку и на некоторое время выставил ее на солнце, чтобы вишня немного потемнела:

И вот оно после первого слоя льняного масла:

Я сделал видео, рассказывающее о сборке этого зажима:

Технические характеристики и особенности секатора с храповым механизмом

Трещоточный ключ — очень важный инструмент в гараже. С помощью него можно легко откручивать гайки и болты в труднодоступных местах. Но главное преимущество такого ключа в том, что головка очень крепко хватается за болт или гайку, в отличие от рожкового ключа или накидного. При использовании такого ключа остается только два варианта, либо вы открутите то, что задумали, либо болт не выдержит и оборвется. Стоят хорошие ключи немалых денег, так что есть смысл сделать такой ключ самому, к тому же, делать что-то своими руками всегда полезно и интересно.

Крайне сомнительно, что вы узнаете по фото, из чего сделан этот ключ. А деталь тут использовалась довольно распространенная и общедоступная – это храповой механизм от велосипеда. Он способен выдерживать довольно высокие нагрузки и при этом долго служит. В связи с этим этот узел отлично подойдет для изготовления трещоточного ключа. Собирается ключ довольно просто, в основном вам предстоят сварочные и шлифовально-отрезные работы. Изготовленный ключ двухсторонний, то есть при его переворачивании можно как откручивать, так и закручивать. Рассмотрим более подробно, как же сделать такой ключ.

Материалы и инструменты, которые использовал автор:

Список материалов:

— звездочка с храповиком от велосипеда; — кусок стального стержня; — стальной шарик; — пружинка от ручки; — листовая сталь.

Список инструментов:

— болгарка ; — тиски; — сварочный аппарат; — дрель; — молоток.

Процесс изготовления трещоточного ключа:

Шаг первый. Подготовка храповика

Изначально автор решил снять звездочку со старого велосипедного колеса. Но это оказалось сделать не так просто и в итоге храповик был поврежден, не смотря на то, что он и так был ржавый и изношенный. В итоге было принято решение купить новую звездочку.

Зажимаем звездочку в тисках и с помощью плоскогубцев обламываем зубья. Нашей задачей будет их убрать полностью. Их можно срезать также болгаркой. Далее автор шлифует деталь так, чтобы сгладить все те места, где были зубья. В итоге мы имеем чистый храповик без звездочки.

Шаг четвертый. Изготовление центральной части ключа

В центре ключа у нас находится ось, заточенная под четырехугольник, сюда мы будем надевать головки. Для крепления этой самой оси понадобится листовой металл, вырезаем из него два круга такого диаметра, чтобы они плотно зашли внутрь храповика. В центре кругляков сверлим и растачиваем отверстия под центральный стержень.

Ну а далее используем сварку, чтобы сварить все эти детали вместе. Как все происходит более детально, можно видеть на фото.

Шаг шестой. Фиксирующее устройство

Чтобы головки не спадали с ключа, на нем нужно сделать фиксатор. Для его изготовления будет нужна автоматическая ручка, из нее достаем пружинку. Также вам понадобится стальной небольшой шарик, подойдет от велосипедного подшипника.

Сверлим в оси отверстия, сперва сквозное, а потом увеличиваем их до нужных размеров. Суть в том, чтобы шарик не выпадал из отверстия, если его вставить с более широкого отверстия.

Ну а далее закидываем шарик и поджимаем его пружинкой. В качестве упора для пружинки автор просто забивает в отверстия кусочки пластика от ручки.

Шаг седьмой. Покраска и испытания

В завершении отшлифуйте сварные швы и покрасьте ключ, чтобы он красиво смотрелся и не ржавел. Теперь не каждый мастер поймет, из каких запчастей он сделан. На ручку можно надеть несколько слоев термоусадки, чтобы за нее было приятно браться.

Эксперименты показали, что ключ довольно успешно справляется с поставленными задачами. Он отлично затягивает и откручивает гайки, винты, болты и так далее. Пользоваться им удобно, он сделан из доступных материалов, а по качеству на много превосходит многие покупные. На этом все, надеюсь, проект вам понравился. Удачи и творческих вдохновений при изготовлении самоделок! Не забывайте делиться своими проектами с нами.

Сфера применения

На храповиках базируются и промышленные агрегаты с компонентами инженерных конструкций, и работа мелких фурнитурных элементов для инструмента. Это говорит об универсальности устройства и его гибкости с точки зрения технической интеграции. Например, простейший храповый механизм для касок позволяет осуществлять регулировку ремня оголовка через колесико, передающее движение системе фиксации.

В инструментах данное устройство служит как средство установки определенных рабочих параметров. В конструкции секатора, в частности храповик позволяет четко фиксировать шаг реза в рамках заданного диапазона. Если же говорить о более ответственных направлениях, то на первый план выйдет станочное производственное оборудование. Поперечно-строгальные агрегаты оснащаются наружными колесами храповиков, которые выдерживают большие физические нагрузки. В круглошлифовальных станках данное устройство задействуется в целях обеспечения радиальных подач – монтаж производится в комбинации с поршневыми приводами. Помимо этого, храповики используют в лебедочных системах, домкратах, стартерных и заводных механизмах.

Описание инструмента

При выборе любого секатора, следует обратить внимание на его характеристики:

- размер ручек. В наше время некоторые производители делают ставку на ручные садовые инструменты маленьких размеров. Тем не менее, выбирая секатор, длину рычага нужно брать побольше, это обеспечит меньшее прикладывание усилий при обрезании ветки. Некоторые производители секаторов учли возможность регулировки максимальной ширины, что очень удобно при проведении однотипных работ. Так, к примеру, лезвия на секаторе гардена находятся под углом к оси рукояток, благодаря чему увеличивается рычаг, и снижаются усилия при обрезке деревьев. Наиболее удобен он при обрезке молодых веточек, кустов и цветов. Секатор гардена с наковальней отлично подходит для обрезки старых, одревесневших веток и виноградной лозы. Эргономичной формы рукоятки инструмента удобно лежат в руке. Два положения захвата дают возможность проводить мощную обрезку, а также быстрое срезание веточек. Верхнее лезвие, расположенное под углом режущей головки, имеет прецизионную заточку и покрытие от налипания;

Конструкционное исполнение

Функциональные части механизма работают на обеспечение прерывистого движения, требуемого для одностороннего смещения зубчатого колеса. Последнее выступает наиболее значимой частью системы и представляет собой металлический диск с зубцами. Для обеспечения надежности колесо изначально выполняется по технологии ковки или литьевым способом.

Количество зубцов может быть разным – это зависит от рабочего диапазона целевой конструкции. В типовых моделях возможность 30-градусного поворота обеспечивают 12 зубцов. Минимальное число переходных пазов достигает 6 – к примеру, такая конфигурация используется в храповых механизмах для стяжных ремней-рэчетов. Кроме рабочего колеса, в конструкцию также входит крепежная «собачка», стопорный механизм, вал и рычаг. Физические свойства элементов, схема расположения, наличие отдельных функциональных компонентов и размеры могут меняться в зависимости от модели и особенностей конструкции.

Маркировка (бирка крепежного ремня) по стандарту EN

Стандарт обязывает производителей крепежных устройств к разработке соответствующей маркировки для крепежных ремней. Для двухкомпонентных стяжных ремней рекомендовано наличие двух бирок — на длинной ременной ленте и на короткой ленте с механизмом затяжки. Осмотр часто выявляет ее отсутствие, что создает проблему оценки данного ремня. Производитель часто вшивает черные опознавательные продольные швы в ременную ленту для обозначения допустимой рабочей нагрузки.

Указываемые в бирке данные согласно DIN EN 12195-2:

- Производитель (наименование и символ).

- Год выпуска.

- Материал изготовления ременной ленты.

- Длина крепежного ремня в метрах

- Допустимая рабочая нагрузка (LC) в daN.

- Стандартная ручная сила (SHF).

- Сила предварительного натяжения (STF) в натяжном рычаге в daN, при креплении прижимом.

- Код производителя.

- Указание на соответствие стандарту EN 12195-2.

- Удлинение при максимально допустимой рабочей нагрузке (в %).

- Указание «НЕ ПОДНИМАТЬ ТОЛЬКО КРЕПИТЬ».

Цвет бирки крепежного ремня рассказывает о материале ременной ленты:

Как пользоваться храповым механизмом

Конструкционное исполнение

Классический храповый механизм предназначен для передачи прерывистого вращения в одном направлении. Чаще всего устанавливается для зубчатого колеса. Рассматриваемое устройство храпового механизма характеризуется следующими особенностями:

- При изготовлении заготовки применяется технология литья и ковки. За счет этого обеспечивается высокая степень надежности.

- Наиболее важной частью любого устройства можно назвать зубчатые колеса. Они представлены колесами из металла, на поверхности которого есть зубья.

- Количество зубьев на поверхности зависит от целевого предназначения механизма. Как показывает практика, чаще всего встречается вариант исполнения с 12 зубьями для 30-градусного поворота.

- Для стяжных ремней-передач часто устанавливается вариант исполнения, который имеет только 6 зубьев.

Еще одним важным конструктивным элементом можно назвать собачку. Она выступает в качестве стопорного элемента. Основные свойства элемента и его схема расположения, определенные функции и размеры во многом зависят то конкретной модели и ее области применения.

Как работает храповый механизм

Распространение храпового механизма можно связать с достаточно простым механизмом и принципом действия, за счет чего обеспечивается длительный срок эксплуатации. Храповик как деталь во многом напоминает трещоточный элемент, так как во время работы возникает соответствующий звук. К особенностям принципа работы отнесем следующие моменты:

- Основная деталь представлена крюком, рычагом или приводом. Спусковой элемент приводит всю систему в действие.

- Вначале работы собачка находится в зацеплении с колесом, но после активации механизма основной элемент совершает осевое вращение. При этом фиксатор смещается на небольшое расстояние относительно первоначального расположения.

- Тяга может быть представлена различными механизмами. Часто можно встретить наличие механизма, который обеспечивает регулировку силы.

- На момент осевого вращения собачка скользит по поверхности. Из-за прерывистого движения в некоторых случаях использовать рассматриваемый механизм не возможно, так как возникает сильный гул.

- Собачка, которая необходима для обеспечения функциональности устройства, на момент остановки осевого вращения западает в специальный паз, за счет чего осуществляется фиксация основной детали.

Основной цикл может повторяться до того момента, пока не будет достигнут требуемый результат. Примером можно назвать подъем устройства и некоторые другие цели.

Что такое храповый механизм

В чем же заключается суть механизма прибора, который позволяет обрезать ветку дерева до 3 см под прямым углом? Храповиком называют зубчатый механизм с прерывным действием. Получается, что после нажатия лезвие останавливается, пружина возвращает ручку секатора в начальное положение. Ровный и гладкий срез достигается за счет того, что верхнее лезвие остается на месте. От вас требуется лишь снова надавить на ручку инструмента, и продолжать эти действия до тех пор, пока ветка не будет отрезана. Еще одно название храпового механизма – трещотка, которая позволяет оси поворачиваться в одну сторону и не дает вернуться. Главная задача секатора – уменьшить прилагаемые усилия во время работы с древесиной.

Область применения

Сегодня храповик как деталь применяется при создании различных промышленных агрегатов с компонентами инженерных конструкций. При этом может обеспечиваться стабильная работа различных небольших элементов инструментов. Этот момент указывает на универсальность применения храповых механизмов.

С точки зрения технической интеграции устройство обходит многие другие варианты исполнения.

Простейший храповая деталь позволяет проводить регулировку расположение оголовки и его фиксацию.

Очень часто производители используют храповик в качестве элемента, через который проводится установка рабочих параметров. Примером можно назвать фиксацию шага реза в определенном диапазоне. Кроме этого, установка проводится при непосредственном изготовлении станочного оборудования.

В последнее время установка проводится в станках для круглой шлифовки, устройство обеспечивает радиальную подачу. Встречается механизм в домкратах и различных лебедочных системах, заводных автомобилях и других устройствах.

Разновидности механизма

В продаже встречаются самые различные фрикционные храповые механизмы. Они могут применяться для реализации самых различных задач. Среди особенностей проводимой классификации отметим следующие моменты:

- Профилированная поверхность часто изготавливается в виде барабана или рейки.

- Реечный вариант исполнения встречается крайне редко, так как функциональность устройства существенно снижается. Барабанные фрикционные храповые механизмы встречаются намного чаще по причине компактности и других свойств.

- Профиль основы также классифицируется по большому количеству признаков. Чаще всего встречаются радиальные, прямоугольные и пологе варианты исполнения. Радиальные получили широкое распространение, так как они компактные и просты в установке.

В большинстве случаев зуб имеет классическую форму, за счет чего обеспечивается надежность работы.

Особенности работы двунаправленных механизмов

Многие храповые механизмы характеризуются тем, что вращение колеса или рейки проводится только в одном направлении. Также стали производить варианты исполнения, которые могут вращаться в обоих направлениях. Ключевыми моментами можно назвать следующее:

- Вращение реализуется влево и направо. Именно этот момент существенно повышает функциональность устройства.

- Форма зубцов прямоугольная. Только за счет этого обеспечивается равномерное вращение колеса в обоих направлениях.

- Ключевая особенность также заключается в том, каким образом работает фиксирующая собачка. Она на момент вращения основного элемента не перескакивает, а приподнимается. За счет этого устройство становится более функциональным, но при этом и менее надежным.

Область применения подобного элемента сегодня получил весьма широкое распространение. При его изготовлении могут применяться самые различные материалы, в большинстве случаев уделяется внимание вариантам исполнения с повышенной коррозионной стойкостью.

Преимущества

Инструмент с храповым механизмом имеет ряд достоинств, которые делают его популярным среди садоводов. В основном это легкость в использовании, что привлекает представительниц прекрасного пола. Можно удалить толстые ветви и сучки, не деформируя при этом садовые растения, и не напрягая особо руки. Если правильно подобрать инструмент для обрезки сада, можно обезопасить растения от повреждений и заражения инфекцией. Для малых веток следует использовать секатор с двумя лезвиями, обеспечивающими острый срез. Для веток толще в диаметре нужен инструмент прочнее с особым механизмом.

Как самостоятельно изготовить храповик?

Для того чтобы существенно сэкономить на создании механизма можно изготовить храповик своими руками. Расчет храпового механизма проводится в зависимости от требований, которые предъявляются к системе. Изготовить храповый механизм своими руками можно следующим образом:

- В качестве основного элемента можно использовать металлическую трубу. На используется для создания вала, который будет применяться для непосредственной передачи вращения. При выборе трубы следует уделить внимание тому, чтобы толщина стенки была требуемой величины. В противном случае он не сможет выдержать требуемую нагрузку.

- Из стального листа вырезается небольшой кусок профиля, который играет роль фиксирующей детали. Рекомендуется уделять внимание сплавам с повышенной прочностью и износостойкостью. В большинстве случаев уделяется внимание варианту исполнения, который прошел закалку для повышения твердости поверхностного слоя.

- Больше всего проблем возникает в случае подгонки основных элементов друг к другу. Только в этом случае устройство будет работать правильно. Именно поэтому при работе приходится использовать точные измерительные инструменты. Примером можно назвать микрометр или штангенциркуль.

- Несущая база изготавливается из металлических листов, которые соединяются между собой при применении технологии сварки. Подобная база создается в зависимости от особенностей будущей конструкции.

- Колесо должно иметь на рабочей поверхности зубья, за счет которых обеспечивается зацепление. Этот элемент соединен с валом зачастую при помощи шпонки, которая характеризуется высокой надежностью. Колесо изготовить самостоятельно достаточно сложно, так как поверхностный слой должен характеризоваться высокой надежностью и прочностью. Чаще всего храповое колесо снимается с других механизмов или заказывается у мастера, который предоставляет соответствующие услуги.

- Вал крепится посредством сварки. Подобный тип соединения характеризуется повышенной прочностью и длительным эксплуатационным сроком. Нужно уделять довольно много внимания качеству сварочного шва, так как даже незначительные дефекты могут стать причиной возникновения существенных проблем. Собачка изготавливается при применении пружины и ходового элемента. Пружину можно снять с других механизмов, ходовая деталь отвечает за смещение собачки относительно зуба.

Читать также: Сварочный трансформатор для полуавтомата своими руками

В целом можно сказать, что процесс изготовления рассматриваемой конструкции характеризуется довольно большим количеством сложностей. Только при наличии требующихся навыков и инструментов можно достигнуть поставленных задач. Храповой механизм чертеж можно скачать в интернете. При применении правильно разработанного проекта может быть уверенным в том, что все детали идеально подойдут друг к другу.

Как сделать зажим для ремня храпового механизма

У меня никогда не было настоящего зажима для ремешка, чтобы справиться с неуклюжими ремнями с храповым механизмом и другими, не идеальными методами. Но недавно я купил один, чтобы иметь под рукой, и подумал, что я должен заглянуть внутрь, чтобы увидеть, как это работает:

Как работает храповый механизм?

Храповик – одно из старейших механических изобретений человека. Конструкционная простота и функциональная эффективность позволили ему сохранять актуальность даже в эпоху цифровых технологий. Разумеется, и целевые системы, в которых применяется храповый механизм, сложно назвать технически высокоразвитыми, но это не отменяет эксплуатационные достоинства их устройства.

Сфера применения

На храповиках базируются и промышленные агрегаты с компонентами инженерных конструкций, и работа мелких фурнитурных элементов для инструмента. Это говорит об универсальности устройства и его гибкости с точки зрения технической интеграции. Например, простейший храповый механизм для касок позволяет осуществлять регулировку ремня оголовка через колесико, передающее движение системе фиксации.

В инструментах данное устройство служит как средство установки определенных рабочих параметров. В конструкции секатора, в частности храповик позволяет четко фиксировать шаг реза в рамках заданного диапазона. Если же говорить о более ответственных направлениях, то на первый план выйдет станочное производственное оборудование. Поперечно-строгальные агрегаты оснащаются наружными колесами храповиков, которые выдерживают большие физические нагрузки. В круглошлифовальных станках данное устройство задействуется в целях обеспечения радиальных подач – монтаж производится в комбинации с поршневыми приводами. Помимо этого, храповики используют в лебедочных системах, домкратах, стартерных и заводных механизмах.

Конструкционное исполнение

Функциональные части механизма работают на обеспечение прерывистого движения, требуемого для одностороннего смещения зубчатого колеса. Последнее выступает наиболее значимой частью системы и представляет собой металлический диск с зубцами. Для обеспечения надежности колесо изначально выполняется по технологии ковки или литьевым способом.

Количество зубцов может быть разным – это зависит от рабочего диапазона целевой конструкции. В типовых моделях возможность 30-градусного поворота обеспечивают 12 зубцов. Минимальное число переходных пазов достигает 6 – к примеру, такая конфигурация используется в храповых механизмах для стяжных ремней-рэчетов. Кроме рабочего колеса, в конструкцию также входит крепежная «собачка», стопорный механизм, вал и рычаг. Физические свойства элементов, схема расположения, наличие отдельных функциональных компонентов и размеры могут меняться в зависимости от модели и особенностей конструкции.

Как работает храповый механизм?

В каждом устройстве предусмотрен своего рода спусковой элемент (рычаг, привод, крюк), приводящий систему в действие. Изначально «собачка» находится в контакте с колесом, но после активации механизма начинается осевое вращение, влекущее за собой и смещение фиксатора.

Тяга может обеспечиваться разными источниками тяги. В том же секаторе пуску способствует ручной нажим, а в станках – электродвигатель. Так или иначе, в процессе движения колеса «собачка» начинает скольжение и последующее перемещение по внешним поверхностям зубцов. Важно подчеркнуть, что в этот момент она не оказывает никакого влияния на колесо. Но после остановки движения храповый механизм запирается посредством упора «собачки» в один из пазов. Данный цикл может повторяться до тех пор, пока не будет получен требуемый результат при осуществлении регулировки, подъема или настройки по определенным параметрам целевой системы.

Разновидности механизма

Существует множество классификаций, обусловливающих разнообразие храповиков. К примеру, профилированная поверхность может быть реечной или барабанной. Первый вариант используется в особых случаях, так как линейное размещение зубцов менее функционально и эргономично, чем по окружности. Барабанные же системы как раз и представляют собой устройства с рабочими колесами. Есть и классификация профиля основы, на которой располагаются пазы. Он может быть прямоугольным, радиальным и пологим. Чаще применяются радиальные системы как наиболее удобные в использовании, надежные и компактные. С прямоугольным профилем обычно выполняется храповый стяжной механизм, поскольку небольшие размеры регулирующей оснастки в данном случае не позволяют использовать зубцы с заостренными и наклонными гранями.

Особенности работы двунаправленных механизмов

Одной из ключевых черт классического храповика является вращение колеса или рейки только в одну сторону. Но есть также и отдельный класс механизмов, которые сохраняют тот же эксплуатационный эффект, но действуют иначе. Вращение у двунаправленных систем реализуется и влево, и вправо. Причем зубцы обязательно должны быть прямоугольными – только в этой конфигурации можно обеспечить равномерность смещения колеса. Главная же особенность храпового механизма двунаправленного типа заключается в системе перемещения «собачки». Она не переходит и не сползает по поверхности колеса, а перекидывается. Это расширяет возможности управления системой, но и усложняет ее, делая менее надежной.

Как самостоятельно изготовить храповик?

Техника выполнения конструкции будет зависеть от требований к системе, в которой она будет использоваться. За основу можно взять вал в виде отрезка металлической трубы, вырезку из стального листа и кусок профиля, который выполнит роль «собачки». Основная сложность будет заключаться в подгонке размеров этих компонентов, ведь только при условии оптимального схождения можно обеспечить стабильную работоспособность храпового механизма. Своими руками также следует изготовить несущую базу – для нее используют металлический каркас, собранный из тех же стальных листов. Посредством сварки к нему с двух сторон крепится вал, на который садится предварительно обработанный диск с вырезанными пазами. Для установки «собачки» следует предусмотреть ходовой зажим с пружинной системой. Инсталляция осуществляется метизами или сваркой.

В заключение

У храповиков немало преимуществ, но есть и слабые места, которые необходимо учитывать при покупке устройств с таким механизмом. В первую очередь, на систему ложится высокая ответственность, что обуславливает и повышенные требования к обслуживанию.

В тех же станках и грузоподъемных агрегатах обязательным условием является регулярная смазка колеса и пятен контакта с «собачкой». Использование храпового механизма в мелком инструменте и дополнительных приспособлениях тоже имеет свои недостатки, обусловленные заеданием небольших деталей. Но в каждом случае качество работы системы будет зависеть от характеристик изделия. Крупные производители применяют в конструкции храповиков долговечные компоненты с оптимальным сочетанием эксплуатационных свойств. Другое дело, что наличие такого механизма может существенно повышать ценник устройства.

Построение храповых механизмов

По результатам расчетов параметров проектируемых храповых механизмов с внешним и внутренним зацеплением строят их профили в машиностроительном масштабе на листе формата А. Варианты для расчетов выбираются по согласованию с преподавателем из специальной таблицы.

Масштаб построений выбирается по соображениям оптимального использования рабочего места. Следует учесть, что ширина листа должна составлять не менее чем (D х Масштаб + 60 мм), а длина — не менее чем (2,5 х D х Масштаб).

Затем чертежный лист условно разделяют на два формата, в одном из которых строят схему храпового механизмов с внешним зацеплением, в другом — с внутренним.

Пример выполненного профиля храпового механизма приводится на рис. 11.5, а — механизм с внешним зацеплением, рис. 11.5,5 — с внутренним.

На свободном участке листа А1 должна быть помещена таблица с параметрами храпового механизма (рис. 11.6).

При построениях для контроля можно использовать рис. 11.3.

Порядок построения храповых механизмов с внешним зацеплением

- 1. В середине выбранного формата отмечают точку О — центр оси храпового колеса, из которой радиусами D/2 и Овп/2 проводят начальную окружность и окружность впадин зубьев соответственно.

- 2. Начальную окружность делят на z равных частей с шагом t=nm. Точки деления отмечают какА],А2. Az.

- 3. Через точки деления проводят линии, соединяющие эти точки с точкой О и восстанавливают угол поднутрения а.

- 4. Из точек А<,А2. Az строят угол впадины у. Затем угол у сопрягают дугой окружности радиуса г.

- 5. Обводят основной линией контур храпового колеса.

- 6. В одной из верхних впадин в точке пересечения образующей угла а с окружностью впадин зубьев (например, в точке At) строят

Рис. 11.5. Чертежи храповых механизмов внешнего и внутреннего

угол головки собачки ср. Далее сопрягают угол ср дугой окружности радиуса /*,.

7*. Из точки А> откладывают левой образующей зуба храпового колеса расстояние Н, равное высоте головки собачки, и отмечают точку В.

Рис. 11.6. Таблица с параметрами храпового механизма

- 8*. Через точку В под углом 30° к нормали к начальной окружности, проходящей через точку Ар проводят прямую и откладывают расстояние ВС, равное [0,8—1,0]//.

- 9*. Через точу С строят прямую перпендикулярно нормали к начальной окружности, проходящей через точку Аг Параллельно s<на расстоянии [0,8-1,3] Н в сторону точки О проводят прямую s2. Точку пресечения прямой s2 с образующей угла ср отмечают как Е.

- 10*. Из Ах строят дугу окружности радиуса /, где / — длина собачки. На середине части построенной дуги, ограниченной прямыми slи s2, отмечают точку О’ — центр оси собачки.

- 11*. Из точки О’ строят окружность оси ведущей собачки радиусом d/2 и окружность ступицы собачки, радиуса 1,8 • d/2.

- 12*. Проводят линии, соединяющие точки С и Е с окружностью ступицы собачки.

- 13*. Обводят основной линией контур ведущей собачки.

- 14*. Запирающую собачку строят исходя из конструктивных соображений.

- 15. Изображают прижим, действующий на запирающую собачку.

- 16. Проставляют все необходимые размеры.

Как было сказано ранее, храповые собачки не являются стандартными узлами, поэтому пункты, отмеченные звездочкой, не являются универсальными и могут быть изменены конструктором самостоятельно (например, профиль тела собачки можно скруглить) исходя из поставленной задачи. Это относится и к храповым механизмам с внутренним зацеплением.