Сварка закладных деталей под слоем флюса

Сварка закладных деталей под флюсом

Тавровые соединения арматурных стержней диаметром 10—25 мм классов A-I, А-И, A-III с плоскими элементами проката в конструкциях закладных деталей рекомендуется выполнять автоматической сваркой под флюсом.

Сварку тавровых соединений под слоем флюса выполняют с помощью серийного автоматического станка АДФ-2001, станка-автомата АСФО-2, разработанного СКТБ Стройиндустрия Минстроя СССР, либо полуавтоматических и ручных устройств, обеспечивающих выполнение сварных соединений в соответствии с требованиями CH 393-78.Таблица 85

| Класс стали | DH | δ/dH |

| A-I | 8-25 | 0,5 |

| A-II | 10-25 | 0,55 |

| A-III | 8—25 | 0,65 |

| 25—40 | 0,75 |

Допустимые минимальные отношения толщины плоского свариваемого элемента

К диаметру арматурного стержня δ/ dH – при сварке на автомате АДФ-2001 приведены в табл. 85.

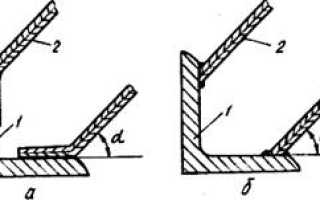

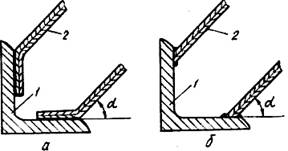

Рис. 18. Конструкция закладной детали:

А – по проекту; б – усовершенствованная; 1 – уголок или пластина; 2 – анкерный стержень

Для выполнения тавровых соединений стержней диаметрами 18—25 мм с плоскими элементами проката толщиной 14—18 мм при отношении δ/ dH => 0,75 сварку можно производить переменным или постоянным током.

Для выполнения тавровых соединений стержней диаметром 10—16 мм с плоскими элементами проката толщиной 5—8 мм при отношении δ/ dH => 0,6 сварочную дугу следует питать постоянным током обратной полярности («плюс» на стержне).

Питание дуги переменного тока осуществляется от источников типа ТДф-1001 (ТСД-1000) или ТДФ-1601 (ТСД-20ОО), а постоянного тока—от преобразователя типа ПСМ-1000 или ВКСМ-1ОО0 с подключением обратной полярности.

Величина силы тока короткого замыкания при сварке закладных деталей под слоем флюса дана в табл. 86 [31].

| Диаметр арматурного стержня dH, мм | Величина начального дугового промежутка при отрыве стержня E 1 , мм | Продолжительность горения дуги при | Машинная осадка стержня HОc, мм | Глубина погружения в ванну расплавленною металла h, мм | Минимальная продолжительность выдержки стержня в ванне, расплавленного металла, с | |

| Неподвижном стержне t1 2 y с | Подаче стержня t2 2 , с | |||||

| 8 | I | I | 0.5 | 17 | 5 | 2 |

| 10 | 1,5 | L.5 | 0,5 | 17 | 5 | 2 |

| 12 | 2 | 2 | I | 17 | 5 | 2 |

| 14 | 2,5 | 2 | I | 17 | 5 | 2,5 |

| I6 | 3 | 2,5 | I | 16 | 4 | 2,5 |

| I8 | 3,5 | З | 1.5 | 14 | 4 | 2.5 |

| 20 | 4 | 4 | 1.5 | 14 | 3 | 3 |

| 22 | 5 | 4.5 | 2,5 | 13,5 | 3 | 3.5 |

| 25 | Б | 6 | 3 | 13,5 | 3 | 4 |

| 28 | 6.5 | 10 | 10 | 13,5 | 3 | 7 |

| 32 | 7 | 13 | 13 | 17,5 | 2 | 10 |

| 36 | 7.5 | 17 | 16 | 17,5 | 2 | 15 |

| 40 | 8 | 20 | 20 | 17,5 | 2 | 20 |

1 Величина E 1 приведена для случая, когда торец стержня перпендикулярен к его оси. При скошенных торцах от величины, определенной по табл. 87, следует вычесть половину высоты скоса стержня hСк / 2.

2 Эти величины параметров режима сварки могут быть использованы при IК. з.= 1800А

(dН = 8– 12 мм) и IК. з = 2100 А (dН = 14 – 25 мм), ток постоянный.

Ориентировочные значения параметров режима дуговой сварки под флюсом тавровых соединений закладных деталей приведены в табл. 87.

На Волгоградском механическом заводе Всесоюзного производственного объединения «Железобетон» внедрена технология изготовления закладных деталей, в соответствии с которой плоские элементы проката соединяют с арматурными стержнями под острым углом полуавтоматической контактной сваркой под слоем флюса (рис. 18).

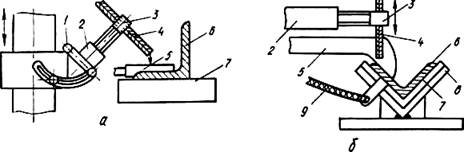

Рис. 19. Узлы сварки закладных деталей с расположением элементов под острым углом:

А – с шарнирной сварочной головкой: б – с модернизированным пятаком — электродом; 1 – ось вращения сварочной головки; 2 – пневмоцилиндр обжима стержня; 3 – подвижные губки-электроды; 4 – анкерный стержень; 5 – флюсоудерживающее и прижимное устройство; 6 – уголок или пластина; 7 – медный пятак-электрод; 8 – устройство для установки уголка; 9 – электрокабель

Достигается это благодаря применению специальных приспособлений к сварочным установкам: модернизированной сварочной головки (рис. 19, а) или модернизированного пятака-электрода (рис. 19, б).

GardenWeb

Cварка закладных деталей и защита их от коррозии

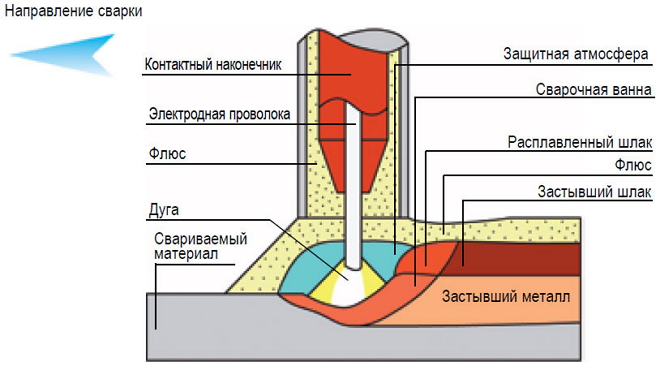

При изготовлении закладных деталей для сварки втавр анкерных стержней из стали классов A-I, A-II и A- III диаметром от 10 до 40 мм к плоским элементам применяют сварку под слоем флюса. Этот способ сварки состоит в том, что электрическая дуга возбуждается и горит под слоем флюса, который при этом частично расплавляется. Слой расплавленного флюса препятствует разбрызгиванию жидкого металла и доступу к нему кислорода и азота из воздуха, что улучшает условия для образования шва.

Мощность дуги под слоем флюса может быть в несколько раз больше по сравнению с открытой дугой.

При этом способе толщину плоского элемента закладной детали, к которому приваривают анкерные стержни, нужно брать не менее 0. 75 dH, где d„ — номинальный диаметр анкерного стержня.

В заводских условиях для сварки тавровых соединений арматурных стержней диаметрами от 10 до 40 мм классов А-1—A- III с плоскими элементами толщиной до 20 мм при изготовлении закладных деталей применяют, как правило, полуавтоматическую и автоматическую сварку под флюсом.

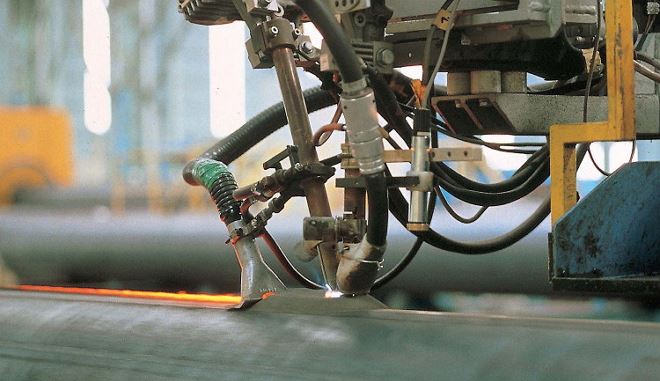

На рис. 1 показана полуавтоматическая машина СМАТ-3 для сварки под слоем флюса тавровых соединений.

На столе укреплен кронштейн, на котором смонтированы детали рабочей части машины: флюсоудерживающая коробка, электрододержатель, соединенный с пневмоцилиндром 6, зажимное устройство, дозатор флюса с течкой и заслонкой. В корпусе машины расположены пускатель, приводимый в действие рукояткой, и электромагнитный механизм с магнитом. Электрический ток подается по изолированным проводам, присоединяемым к клеммам на щитке. Сжатый воздух подается через штуцер.

Процесс сварки выполняют следующим образом (рис. 2). Плоский элемент (см. рис. 1) закладной детали укладывают на стол. Вертикальный стержень закладной детали вводят в зажимное устройство электрододержателя так, чтобы его торец касался элемента. После включения полуавтомата с помощью рукоятки флюсоудерживающая коробка опускается и прижимает элемент к столу. Затем автоматически открывается заслонка течки дозатора, отмеренная порция флюса заполняет коробку. Одновременно включается сварочный ток, стержень с помощью механизма приподнимается и между ним и элементом возбуждается электрическая дуга. Высоту подъема стержня регулируют с помощью гайки.

При горении дуги в коробке образуется под слоем флюса ванночка расплавленного металла, в которую стержень опускается через определенный промежуток времени; в этот же момент отключается сварочный ток. Готовую деталь освобождают от зажимного устройства.

Питание электрической дуги может осуществляться постоянным или переменным током.

Полуавтомат должен быть настроен на оптимальный режим сварки.

Основными регулируемыми показателями режима автоматической сварки тавровых соединений элементов закладных деталей под флюсом, на которые нужно настроить полуавтомат, являются: первоначальный зазор в момент отрыва торца стержня от поверхности плоского элемента; сварочный ток: напряжение дуги; продолжительность, горения дуги и величина осадки стержня (погружения торца стержня) в ванну.

Анкерные стержни нужно заготовлять на механических пресс-ножницах, так как образующийся при этом скошенный торец стержня способствует повышению плотности тока в начальный момент сварки (т. е. в момент возбуждения электродуги). Допускается применение стержней, срезанных под углом 90° к оси.

Для сварки втавр под слоем флюса применяют флюсы в соответствии с ГОСТ 9087—69 «Флюс сварочный плавленый».

Режим автоматической сварки целесообразно подбирать по СН 393—69.

Соединение втавр анкерных стержней с плоскими элементами путем ручной электродуговой сварки допускается только, если невозможно применять автоматическую или полуавтоматическую сварку под флюсом.

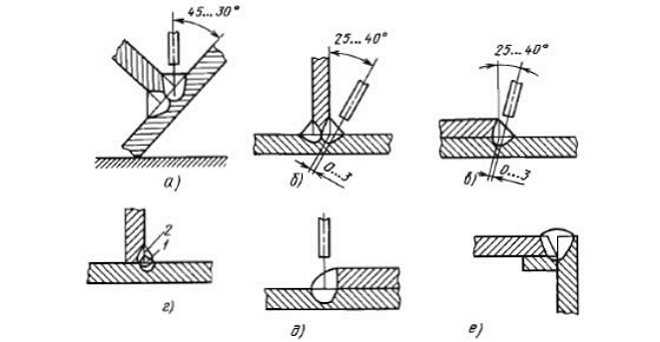

Ручная сварка тавровых соединений выполняется одиночным электродом многослойными кольцевыми швами в соответствии с рис. 3. При сборке в кондукторе элементов, подготовленных для сварки, очень важно обеспечить горизонтальное положение плоского элемента и прямой угол между плоским элементом и осью привариваемого к нему стержня. Важна также возможность для сварщика удобного выполнения полного кольцевого шва без перерыва. При сборке стержень скрепляют с плоским элементом дуговыми точечными прихватами в одной точке (при диаметре стержня до 14 мм включительно) или в двух диаметрально противоположных точках (при диаметре больше 14 мм).

Соединение двумя электродуговыми точками применяют для стержней класса A-I диаметром до 12 мм и тремя точками — для стержней класса A-II и A- III любых диаметров.

Соединение стержня с плоскими элементами с прорезью (рис. 6) двумя фланговыми швами применяют для стержней класса A-IV и четырьмя швами для стержней классов A-I —А-Ш.

В соответствии с требованиями Строительных норм и правил ( III -B.6-62 «Защита строительных конструкций от коррозии»), а так же с Инструкцией по технологии изготовления и установке стальных закладных деталей в сборных железобетонных и бетонных изделиях (СН 313—65) стальные закладные детали (в том числе сварные соединения в узлах панельных зданий) и при необходимости арматура железобетонных конструкций должны иметь защиту от коррозии. Такой защитой является покрытие из какого-либо материала, наносимое на защищаемую металлическую поверхность, которая должна быть сухой, шероховатой и незапыленной.

В заводских условиях готовые закладные детали защищают от коррозии путем так называемой металлизации, т. е. нанесения специальными аппаратами-ме- таллизаторами расплавленного цинка или алюминия, распыленного струей сжатого воздуха. Расплавление цинковой или алюминиевой проволоки в металлиза- торе происходит под действием электрической дуги (электрический металлизатор) или ацетилена, сгорающего в струе кислорода (газовый металлизатор).

Металлизация является лучшим видом антикоррозионной защиты. Помимо металлизации, в построечных условиях допускается нанесение кистью лаковых грунтовок с цинковой пылью.

Арматуру железобетонных конструкций из ячеистых и пористых бетонов защищают обмазками различного состава — цементно-казеиновой и др.

Вид, толщина и другие характеристики антикоррозионного покрытия указываются в рабочих чертежах. Каждый вид антикоррозионного покрытия выполняют по специальной инструкции.

Сварка под флюсом – нюансы технологии, достоинства и недостатки

В строительной и промышленной сфере для соединения металлов сегодня активно применяют сварку под флюсом. Высокая популярность данной технологии объясняется теми преимуществами, которыми она обладает.

Процесс сварки под слоем флюса

ГОСТ 8713-79 о сварке под флюсом

Сварка, в которой зона расплавленного металла защищается флюсом, была изобретена достаточно давно – в XIX веке. Разработал данную технологию Н. Славянов, а первый автоматизированный сварочный аппарат для ее реализации и практические основы выполнения были созданы уже в 1927 году Д. Дульчевским. Практически сразу же после этого автоматическая сварка под флюсом стала активно внедряться в производственные процессы на крупных отечественных промышленных и строительных предприятиях.

На протяжении всего периода существования данной технологии и сама сварка под слоем флюса, и оборудование для ее выполнения постоянно развивались. Вопросами совершенствования метода и техники для его практической реализации занимались ведущие исследовательские институты Советского Союза: Институт электросварочных агрегатов Советского Союза, ЦНИИ Тяжелого машиностроения, Институт имени Е.О. Патона и др.

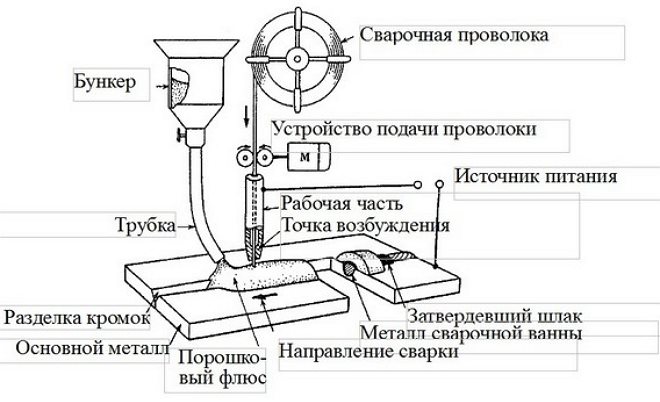

Схема сварки под слоем флюса

Технология автоматической сварки под флюсом детально регламентируется ГОСТ 8713-79. Там же приведена классификация способов сварки под защитным слоем флюса, которые могут использоваться для соединения сталей и сплавов, имеющих никелевую и железоникелевую основу. ГОСТ 8713-79 выделяет два таких способа: механизированная и автоматическая сварка под слоем флюса. А эти разновидности делятся на следующие подвиды:

- механизированные: выполняемые на весу (МФ), с предварительно выполненным подварочным швом (МФш), с использованием остающейся подкладки (МФо);

- автоматические: выполняемые на подкладке (АФо) и с использованием флюсовой подушки (АФф), с выполнением предварительной подварки корня шва (АФк), с применением так называемого медного ползуна (АФп), выполняемые на весу (АФ), с выполнением предварительного подварочного шва (АФш), сварка на флюсомедной подкладке (АФм).

Некоторые виды швов, применяемых при сварке под флюсом

Также в ГОСТ 8713-79 указаны типы сварных соединений, получаемых при использовании данных методов, которые могут быть:

- одностороннего типа; двухстороннего; стыкового одностороннего – замковые, которые могут быть выполнены с прямолинейным или криволинейным скосом обеих кромок, с симметричным скосом одной кромки, со скосом ломаного типа, вообще без скоса – с выполнением последующей строжки, с отбортовкой и несимметричным скосом обеих кромок;

- углового двухстороннего и одностороннего типа, при выполнении которых скосов может и не быть, они могут быть несимметричными, а также выполненные с отбортовкой;

- нахлесточные швы, выполняемые без скоса, с одной или двух сторон;

- тавровые швы двух- и одностороннего типа.

Пример работы сварки под флюсом увидеть на следующем видео:

ГОСТ 11533-75 перечисляет требования, предъявляемые к автоматическим и полуавтоматическим способам сварки под слоем флюса деталей, которые изготовлены из углеродистых и низколегированных сталей. К таким способам сварки относят:

- дуговую полуавтоматическую сварку, выполняемую с использованием стальной подкладки (Пс); сварку полуавтоматического типа (П) и полуавтоматическую с подварочным швом (Ппш);

- автоматическую сварку, выполняемую с предварительным подварочным швом (Апш);

- автоматическую сварку под флюсом, выполняемую на специальной стальной подкладке.

Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Оборудование, которым осуществляют сварку под флюсом

Рассмотрим существующее оборудование для сварки под флюсом. Когда речь идет о проведении сварочных работ в условиях производственного цеха, то перед началом процесса сварки свариваемые детали надежно фиксируют на специальном сборочном стенде или при помощи других приспособлений, чтобы полностью исключить возможные незапланированные движения свариваемых элементов в ходе работы.

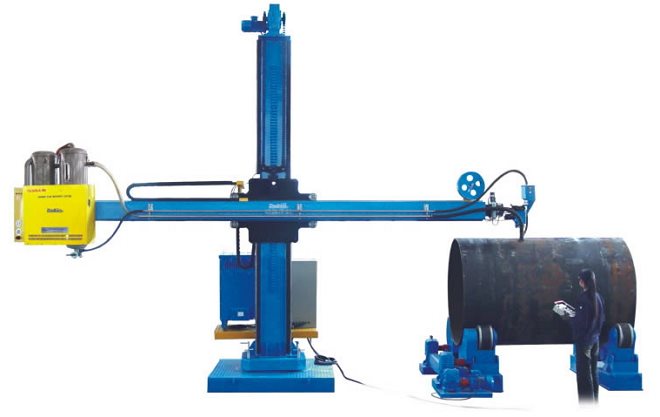

Сварочный трактор (производитель Multitrac)

На прокладке трубопроводов для сваривания стыков в основном используют специальные мобильные сварочные головки, а при производстве листовых конструкций применяются либо стационарные установки, либо универсальные мобильные (к примеру, сварочный трактор). Трактор для сварки под слоем флюса – это самоходная тележка с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути или же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В условиях цехов также активно используются передвижные или стационарные сварочные колонны, которые в комбинации с роликовыми опорами или вращателями служат для сварки продольных и кольцевых швов.

Используемые материалы

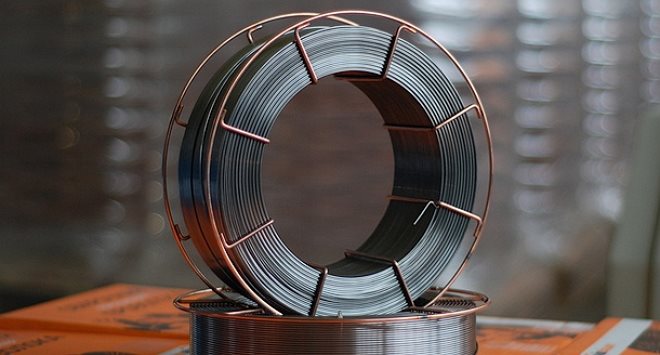

И внешний вид, и механические параметры полученного сварного шва в значительной степени зависят от того, правильно ли была выбрана электродная проволока для его выполнения. Требования к такой проволоке оговорены в соответствующем государственном стандарте (ГОСТ 2246-70). Сварочную проволоку изготавливают из низкоуглеродистой, легированной и высоколегированной стали, при этом ее диаметр может попадать в диапазон от 0,3 до 12 мм.

После изготовления проволока для сварки сворачивается в восьмидесятиметровые бухты. В отдельных случаях (по согласованию с потребителем) проволока может поставляться в виде кассет или катушек. Если электродная проволока используется не сразу, а после хранения, то перед применением ее требуется очистить от ржавчины и каких-либо загрязнений, для чего можно применять бензин или керосин.

Катушка порошковой проволоки для сварки под флюсом

Существует еще два ГОСТа, которые оговаривают требования, предъявляемые к электродной проволоке. Так, по ГОСТ 7871-75 выпускают проволоку, с помощью которой сваривают детали из алюминиевых сплавов, а по ГОСТ 16130-72 – омедненную проволоку, поверхность которой не требуется очищать перед сваркой.

Чтобы дуговая сварка под флюсом протекала устойчиво и позволяла получать шов высокого качества, следует правильно выбирать защитный состав. От состава флюса для сварки зависят характеристики атмосферы газового пузыря и его расплавленного слоя. Такой слой, в свою очередь, взаимодействуя с расплавленным металлом в зоне сварки, напрямую влияет на характеристики будущего шва. Компоненты флюса, естественно, подбирают и с учетом того, детали из какого материала необходимо будет сваривать. Так, флюсы для сварки обычных, нержавеющих сталей, алюминия и других металлов могут серьезно различаться по своему составу.

Данный сварочный аппарат помогает понять, как подается проволока и флюс в зону сварки

Флюсы, с помощью которых выполняется как механизированная, так и автоматическая сварка, одновременно решают сразу несколько важных задач:

- легирование металла сварочного шва;

- защита зоны сварки от негативного воздействия внешней среды;

- формирование поверхностного слоя шва;

- повышение устойчивости сварки путем стабилизации разряда электрической дуги.

Хотя одним из достоинств сварки под флюсом является ее способность сваривать детали на большую глубину, однако при уменьшении мощности дуги и использовании тонкой проволоки вполне успешно можно работать и с тонкостенными элементами.

способ дуговой сварки под флюсом закладных деталей

Изобретение может быть использовано при дуговой приварке гибких упоров в виде круглых стержней, которые применяют в мостостроении и домостроении для объединения железобетонных элементов со стальными конструкциями с целью восприятия усилий сдвига при действии статических и динамических нагрузок. Закрепляют стержень к токоподводу и устанавливают на пластине флюсоудерживающее кольцо. Засыпают место сварки флюсом и зажигают дугу между стержнем и пластиной с последующей осадкой стержня и кристаллизацией сварочной ванны. После кристаллизации сварочной ванны на пластину и стержень кратковременно подают сварочное напряжение и по величине его падения контролируют качество сварки в зависимости от площади сечения сварного соединения. Затем дополнительно включают источник питания на пониженном напряжении для подогрева сварного соединения до заданной температуры. До его отключения постепенно снижают напряжение для замедления скорости охлаждения сварного соединения. Подогрев сварного соединения осуществляют при импульсной подаче напряжения с периодичностью включения источника питания 0,5  1 сек. Техническим результатом является упрощение технологии получения бездефектного сварного соединения стержней с пластинами при минимальных затратах времени на подготовку соединений под сварку и без существенного увеличения производственного цикла сварки. 2 з.п. ф-лы, 2 ил.

1 сек. Техническим результатом является упрощение технологии получения бездефектного сварного соединения стержней с пластинами при минимальных затратах времени на подготовку соединений под сварку и без существенного увеличения производственного цикла сварки. 2 з.п. ф-лы, 2 ил.

Формула изобретения

1. Способ дуговой приварки под флюсом стержней к пластине, включающий закрепление стержня к токоподводу, установку на пластине флюсоудерживающего кольца, прижатие стержня к пластине и засыпку места сварки флюсом, включение источника питания сварочного тока с последующим зажиганием дуги между стержнем и пластиной, осадку стержня и отключение источника питания с кристаллизацией сварочной ванны, отличающийся тем, что после кристаллизации сварочной ванны на пластину и стержень кратковременно подают сварочное напряжение и по величине его падения контролируют качество сварки в зависимости от площади сечения сварного соединения, после чего дополнительно включают источник питания на пониженном напряжении для подогрева сварного соединения до заданной температуры, а затем до его отключения постепенно снижают напряжение для замедления скорости охлаждения сварного соединения.

2. Способ по п.1, отличающийся тем, что подогрев сварного соединения осуществляют при импульсной подаче напряжения с периодичностью включения источника питания 0,5,  , 1 с.

, 1 с.

3. Способ по п.1, отличающийся тем, что после отключения напряжения производят охлаждение сварного соединения путем обдува сжатым воздухом.

Описание изобретения к патенту

Предлагаемое изобретение относится к сварочному производству, а именно к способам дуговой сварки под флюсом для тавровых соединений анкерных стержней с плоскими, которые применяют в мостостроении и домостроении для объединения железобетонных элементов со стальными конструкциями с целью восприятия усилий сдвига при действии статических и динамических нагрузок в автодорожных и пешеходных мостах.

Закладные стержни можно приваривать ручной дуговой сваркой, однако этот способ имеет малую производительность и не обеспечивает стабильности качества сварки. Предлагаемый способ по сравнению с дуговой сваркой позволяет повысить производительность труда в два раза.

Известен способ Т-образной сварки к листам стержней контактной сваркой (см., например, Кабанов Н.С. «Сварка на контактных машинах», М. «Высшая школа», 1979). Однако для осуществления такого способа сварки необходимы специальные сложные устройства для перемещения сварочных машин относительно листов, а также предварительная специальная обработка торцов стержней.

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому результату является способ дуговой сварки с разогревом рабочего конца стержня под защитой флюса или керамического кольца сварочной дугой до температуры плавления и его осадкой в сварочную ванну для сплавления с основным металлом пластин (см., например, международный стандарт ISO 14555 «Сварка. Дуговая приварка металлических шпилек»).

Этот способ широко применяется для стержней и пластин из хорошо свариваемых строительных сталей типа 10ХСНД и 15ХСНД. Расплавленный металл стержня формирует сварной шов и определяет механические характеристики металла шва. Однако большой теплоотвод в листы и связанные с этим высокие скорости охлаждения могут приводить к повышению твердости металла в зоне сплавления и появлению трещин в этих местах при эксплуатации изделий. Применение в мостостроении высокопрочных низколегированных термически упрочненных сталей, например, 35ГС или 15Г2СФ снижает вес и повышает несущую способность конструкций, увеличивает их экономичность и долговечность. Режимы и технология сварки этих сталей должны обеспечивать получение сварных соединений равнопрочного основному металлу. Нагрев при сварке термоупрочненых сталей несколько снижает прочность в околостыковой зоне. Повышения твердости в стыках и разупрочнения можно избежать при обеспечении соответствующих скоростей охлаждения после сварки металла шва и околошовной зоны.

Техническим результатом предлагаемого решения является упрощение технологии получения бездефектного сварного соединения стержней с листами при минимальных затратах времени на подготовку соединений под сварку и без существенного увеличения производственного цикла сварки.

Указанный технический результат достигается за счет того, что при применении способа дуговой сварки под флюсом закладных стержней, включающем закрепление закладного стержня к токоподводу, прижатие его к привариваемой пластине, установку керамического огнеупорного кольца или засыпку места сварки флюсом, включение сварочного тока и отрыв стержня от пластины для зажигания дуги и осадку стержня, после отключения тока и кристаллизации сварочной ванны на пластину и стержень подают напряжение и по величине его падения контролируют качество сварки, включают источник питания на пониженном напряжении и подогревают сварное соединение, затем до отключения постепенно снижают напряжение, замедляя скорость охлаждение сварного соединения, при подогреве сварного соединения подают импульсное напряжение с периодичностью 0,3  0,5 сек. При сварке стержней из термоупрочненных сталей после подогрева сварного соединения до требуемой температуры отключают напряжение и производят обдув зоны сварки сжатым воздухом.

0,5 сек. При сварке стержней из термоупрочненных сталей после подогрева сварного соединения до требуемой температуры отключают напряжение и производят обдув зоны сварки сжатым воздухом.

Заявляемый способ дуговой сварки под флюсом закладных стержней поясняется чертежами, где:

— на фиг.1 схематично показана установка стержня перед сваркой;

— на фиг.2 показан график тока при подогреве и замедленном охлаждении сварного соединения.

Заявляемый способ дуговой сварки под флюсом закладных стержней осуществляется следующим образом:

— закрепляют в токоподводящем зажиме 1 стержень 2;

— устанавливают на место приварки флюсоудерживающее кольцо 3;

— прижимают стержень к пластине 4 и засыпают место сварки флюсом 5.

Включают цикл сварки, при этом происходит включение сварочного напряжения и разогрев проходящим током места сварки, отводят стержень 2 от пластины 4 на заданное расстояние и между концом стержня 2 и пластиной 4 зажигается сварочная дуга, затем через заданное время стержень 2 осаживают под током до упора в пластину 4, а через 0,3  05 с отключают сварочный ток.

05 с отключают сварочный ток.

При сварке стержней из сталей типа 10ХСНД и 15ХСНД после кристаллизации сварочной ванны через 3-5 сек включают кратковременно сварочное напряжение и измеряют величину его падения, тем самым косвенно контролируют площадь сваренного сечения, принимая при этом за эталон величину падение напряжения на участке целого стержня, затем подают пониженное напряжение по заданному временному циклу (см. фиг.2), а по истечении цикла подогрева на участке 1 и замедленного охлаждения на участке 2 отключают сварочный источник и разжимают токоподводящий зажим стержня.

Для получения более равномерного нагрева сварного соединения за счет отвода тепла в менее нагретые участки напряжение при подогреве на участке 1 (см. фиг.2) подают импульсами через 0,5  1 сек.

1 сек.

При сварке стержней из термоупрочненных сталей типа 35ГС или 15Г2СФ после подогрева сваренного соединения до требуемой температуры отключают напряжение и включают обдув сжатым воздухом места сварки для охлаждения его со скоростью 10  30 град/сек.

30 град/сек.

Режимы сварки стержней подбирают для каждой марки сталей опытным путем с проведением механических испытаний образцов, рекомендованными стандартом ISO 14555 способами.

Пример выполнения приварки стержня диаметром 16 мм:

— ток короткого замыкания 1,3  1,5 кА; время короткого замыкания 0,5 с;

1,5 кА; время короткого замыкания 0,5 с;

— зазор отрыва стержня 2,0 мм; время отрыва 0,5 сек;

— время горения дуги 3,7 с, сварочный ток 0,9 кА;

— время осадки под током 0,3 с, ток осадки 1 кА, величина осадки 13 мм;

— время кристаллизации 5 с;

— время подогрева до требуемой температуры 5 с, ток подогрева 0,6 кА;

— время замедленного охлаждения 10 с.

Таким образом, предлагаемый способ дуговой сварки под флюсом закладных стержней, за счет подогрева после сварки и управления скоростями охлаждения сварных соединений позволяет:

— получить бездефектные сварные соединения стержней с листами при минимальных затратах времени на подготовку соединений под сварку, без существенного увеличения производственного цикла сварки;

— при этом сварные соединения стержней из низколегированных сталей не имеют повышенной твердости и хрупкости в зоне сплавления, а сварные соединения из термически упрочненных сталей имеют минимальное разупрочнение.

Сварка под слоем флюса

Подробное знакомство со сварочными работами и процессами указывает, что воздух несет негативное влияние на качество соединения. Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы. Наиболее распространенное применение флюсы получили в промышленных условиях, ввиду того, что при использовании данного способа гарантированно образуется надежное крепление. Использование подразумевает автоматический или полуавтоматический режим, на некоторых производственных линиях применяются роботизированные установки.

Технология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Основным предназначением полости при рассматриваемом способе сварки, является образование защитной оболочки во избежание воздействия кислорода на металл.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Виды сварки под флюсом

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов. Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Подобрать правильный флюс достаточно тяжело без наличия соответствующего опыта, автоматическая дуговая сварка под флюсом требует качественного материала.

Тип и характеристики состава определяются технической документацией.

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

Каждый материал имеет техническое задание с разрешенными параметрами сварки.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.