Сварка уголка встык без потери прочности

Стыковые сварные соединения (сварка встык)

Как правильно сварить уголок под 90 градусов

При изготовлении различных металлических конструкций, стальной угловой прокат (уголок) относится к наиболее часто применяемым материалам. Кроме сварки угловых заготовок между собой, часто возникает необходимость приварить уголок к трубе или к плоской поверхности. Такие соединения используют при строительных и монтажных работах, изготовлении мебели и поделок.

Виды соединения

Сварка стальных изделий с применением уголка сводится к нескольким основным видам соединений:

- стыковая сварка заготовок из углового проката;

- сварка угловых заготовок под углом 90 °;

- сварка угловой стали с другими изделиями.

Создавая конструкцию, хороший сварщик решает как минимум, две задачи. Первая заключается в том, чтобы сварить прочное изделие, успешно выдерживающее определенные нагрузки. Вторая задача в том, чтобы выполненная работа смотрелась эстетично. Ведь работа настоящего мастера всегда радует глаз.

Рассмотрим типовые примеры, показывающие, как сваривать железные уголки между собой, а также с другими поверхностями.

Стыковое соединение

Можно сварить куски углового профиля встык. Такой вид сварки часто требуется для того, чтобы удлинить имеющийся отрезок стали. Технология выполнения такого соединения проста и в основном не отличается от стыкового соединения листовых заготовок. Но некоторые особенности всё же имеются.

Вначале следует произвести ровную обрезку соединяемых участков. Этой процедуре должна предшествовать тщательная разметка материала. Вообще, это должно быть правилом при работе с металлом, если есть цель качественно выполнить работу. Острые края срезов нужно обработать напильником, удалив с них заусенцы и обрезки металла.

Для того чтобы сварить металлические детали ровно, лучше всего предварительно совместить их, зажать в специальной струбцине. Тщательно проверив и при необходимости скорректировав положение заготовок с помощью уровня, можно сделать первые прихватки.

Не следует начинать сварку с наложения чистового шва по одной из полок углового проката. При интенсивном нагревании в процессе сварки, металл деформируется, в результате чего стык по второй полке угловой заготовки может разойтись. Правильней сначала сварить металл прихватками по краям полок и в середине уголка, а уже после этого окончательно приварить заготовки друг к другу.

Приварка к трубам и плоскостям

Наиболее удобно сваривать уголок с профильной трубой, так как её плоские поверхности плотно прилегают к полкам уголка и при сварке образуют надежное соединение. Например, если надо сварить верстак, стол для мастерской или подставки, то основой будущей столешницы может служить рамка из уголка, а ножками – отрезки труб.

В этом случае рамку можно ориентировать плоскостью вверх, а стальные трубы – ножки приварить к её внутренним углам. При выполнении этой работы также полезно применять струбцины нужной формы и трубы круглого сечения.

Если прочность предполагаемого соединения недостаточна, можно сварить усиливающие элементы в виде треугольных косынок из листового металла или отрезков уголка.

Сварка профилей под углом 90 °

Когда появляются вопросы, подобные тому, как сварить рамку из уголка, необходимо уметь правильно соединять детали под углом 90 °. Существует три варианта исполнения.

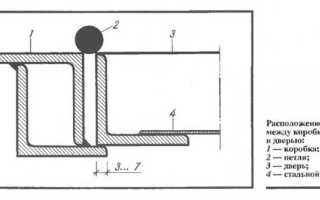

Первый способ заключается в том, что наружная часть одной из полок одного уголка накладывается на внутреннюю часть полки второго. Этот способ наиболее прост, но при его выполнении один уголок оказывается выше другого на толщину полки.

Второй способ состоит в предварительной обрезке полки одного из уголков на величину высоты полки. После этого второй уголок можно приложить к вырезу заподлицо и сварить с первым.

Третий способ сварки также позволяет сварить заготовки на одном уровне. Для этого каждая из заготовок предварительно обрезается под углом 45 °C, после чего они соединяются углами, образуя в итоге прямой угол.

Чтобы сварить рамку, необходимо взять четыре заготовки из углового проката, подготовленные для сварки под прямым углом по одному из приведенных способов. Для предварительного закрепления лучше использовать с струбцины.

Совместив все заготовки, необходимо проконтролировать геометрические размеры будущего изделия. Затем, сделав прихватки по четырём углам, вновь сделать замеры диагоналей рамки, при необходимости подкорректировав их легкими ударами молотка вдоль большей диагонали. После этого можно осуществлять сварку стыков.

Виды угловых швов

Сварка углового шва представляет собой соединение двух металлических изделий или профильных труб, под углом менее 180°. Однако, зачастую в конструкциях из метала создаются штыки, где стороны находятся пол углом в 90°. Такое расстояние нужно выдерживать для того, чтобы в процессе сварки, обе стороны подвергались одинаковой нагрузке и сама конструкция была более прочной.

Угловые швы при сварке дифференцируются на несколько типов. Выделяются:

.. | Соединение металлических труб,

Соединение металлических труб , имеющих разный диаметр или форму. Как соединить трубы .

Водогазопроводные трубы и электросварные трубы используют для газоснабжения, разводки отопления, обустройства канализации, изготовления разнообразных конструкций в машиностроении, авиастроении, сельском хозяйстве. При этом необходимо соединение двух или нескольких труб между собой.

Преимущества использования стальных труб — трубы легко сгибаются, свариваются газом, конструкция герметична, и работа занимает небольшое время, конструкция служит не менеее 20 лет и не нуждается в частом ремонте. Однако металлические трубы подвергаются коррозии и имеют большой вес. Существуют оцинкованные металлические трубы, а также трубы с полиэтиленовым покрытием или нанесением эпоксидного состава на них. При закапывании в землю трубопроводов используют битумное покрытие на трубы.

На сегодняшнее время возможны следующие варианты соединения стальных труб :

соединение стальных труб сваркой,

соединение труб с помощью фитингов,

стыковка труб , используя фланцы.

Сварка стальных труб

В зависимости от необходимого качества и используемого материала, сваривать металлические трубы можно: электродами, применяя электродугу, аппаратами для газовой сварки, аппаратами MIG/MAG (плавящимся электродом в среде газа) и TIG (неплавящимся электродом в среде газа, чаще всего аргона).

Перед сваркой кромки труб обязательно очищаются от ржавчины, окислов,снимается фаска. Сварочный шов заполняется расплавленным металлом, в результате чего шов становится более ровным и герметичным. Если выполняется сварка газовых труб встык, то шов должен быть выпуклым и ровным по всей его длине.

При сварке газовой горелкой окончание шва происходит с небольшим напряжением,чтобы исключить непровар. Используется газовая горелка с двумя ниппелями. К одному ниппелю присоединяется баллон с кислородом, ко второму — баллон с горючим газом или газогенератор. Кислород смешивается с горючим газом в горелке, образуя на выходе из сопла пламя,нагревающее трубы. Газовую сварку стальных труб используют в основном для труб с толщиной стенки не более 4 мм, т. к. есть риск перегрева области шва,что делает его менее прочным.

Сварка труб стальных водопроводных или электросварных труб , труб из чёрного металла или стальных оцинкованных производится с помощью полуавтомата или используется ручная дуговая сварка. Такая сварка применима для труб с небольшим диаметром и тонкими стенками, толщиной 1,5 — 5 мм. Для сварки водопроводных труб чаще всего используют дуговую сварку,а также автоматическую или полуавтоматическую. Используется листовая горячекатаная сталь. Для соединения профильной чёрной и нержавеющей трубы также применяют дуговую сварку. При сварке профильной трубы с толщиной 0,8 мм стык сваривается короткой дугой, при толщине 0,8 — 3,0 мм — обычной дуговой сваркой, более 3 мм — применяют дуговую сварку с плавящимися в газе электродами. При сварке профильной трубы приваривают корень шва трубы,но сам металл не должен прижигаться.

Перед дуговой сваркой труб отопления очищают торцы, снимают фаску, трубы центрируют между собой, прихватывая в 3-4 точках по всей окружности трубы, затем обваривают шов, заполняя фаску сварочным материалом на 2/3 высоты фаски. Сначала используют меньший электрод, диаметром 3мм, затем — если необходимо более высокое качество — наклыдвают сверху второй шов с электродом большего диаметра. Поверхность стыка вычищают,удаляют остатки шлака. При ручной сварке отопления с помощью полуавтомата используют смесь газов, которые состоят из аргона, углекислого газа, кислорода. При такой сварке диаметр сварочной проволоки должен соответствовать трубе. Обычно используют проволоку, диаметром 1 — 1,2 мм, чтобы сварить трубы,толщиной стенки до 5мм. Между удалением электрода и соединением поверхности не должно пройти много времени, т.к. это грозит застыванием поверхности и ухудшением качества шва.

Если в конструкции одна труба большего диаметра другой, то такие трубы соединяют при помощи фланцев — специальных плоских колец с отверстиями для шпилек и болтов. Фланцы стальные широко применяют для трубопроводного транспорта и коммунального хозяйства. Фланцевые соединения состоят из фланцев, прокладки, крепёжных изделий. В зависимости от параметров фланцевые конструкции разделяют на цельные и свободные. Цельные претерпевают одинаковые нагрузки вместе с корпусом. Цельные фланцы различают:

1) литые — производят как одно целое с корпусом,

2) стальные, которые имеют резьбу на шейке, исползуется для трубопроводов с низким давлением,

3) воротниковые — изделие, сваренное впритык,

Стыковые сварные соединения (сварка встык)

Раздел: Без рубрики

Стыковое соединение сваркой представляет собой примыкание двух деталей торцевыми поверхностями друг к другу, лежащие на одной плоскости. Такое соединение простое и надежное, рекомендуется в конструкциях, которые подвергаются воздействию переменных напряжений.

Стыковое соединение сваркой представляет собой примыкание двух деталей торцевыми поверхностями друг к другу, лежащие на одной плоскости. Такое соединение простое и надежное, рекомендуется в конструкциях, которые подвергаются воздействию переменных напряжений.

- Где применяется

- Преимущества и недостатки

- Преимущества

- Недостатки

- Чем отличается от нахлесточного

- Разделка кромок под сварку

- Как варить

- Видео

- Сварка в нижнем положении

- Видео

- Сварка в вертикальном положении

Где применяется

Стыковое соединение применяется когда утолщение металла исключено или не подходит, оно обеспечивает красивый внешний вид без выступающих кромок. Стыковое соединение применяют в авиакосмической и автомобильной промышленности. Применяется для образования неразъёмного соединения деталей различных металлических конструкций в том случае, когда поверхности деталей лежат в одной плоскости и и примыкают друг к другу своими торцами.

Встык свариваются части различных трубопроводов, обечайки различных емкостей, баллонов, цистерн, листовые конструкции, швеллеры, уголки и прочие фасонные профили.

Преимущества и недостатки

Преимущества

сварка труб, как правило, производится именно стыковым соединением

При стыковом соединении

- электродный металл используется меньше,

- контролировать процесс не сложно, конструкции получаются надежные,

- техника сварки более простая, чем техника углового шва,

- стыковые соединения обеспечивают плоскостность поверхности конструкции,

- обеспечивают получение соединения деталей различной толщины,

- есть возможность выполнения сварки металла большой толщины односторонним швом.

Недостатки

- не обеспечивает дополнительной жесткости в сравнении с нахлесточным ,

- так же могут образоваться значительные деформации поверхности после сварки (особенно при сварке тонкого металла).

Чем отличается от нахлесточного

Сварные нахлесточные соединения – это сплавление разных элементов детали, расположенных параллельно, частично перекрывая друг друга. Применяются, когда стыковое невозможно. Не рекомендуется соединение в нахлест, если конструкция подвергается вибрации, толщина стали должна быть не более 10-12 мм.

Недостатком нахлесточного соединения станет больший расход основного металла, так как одна деталь накрывает другую, возможно появление коррозии металла от проникновения влаги между деталями, а так же выявить дефекты будет не просто. В стыковом нет перекрытия ( нахлеста ) деталей, применяется разная техника сварки, когда сварка нахлесточных соединений выполняется угловым швом. В нахлесточных не нужна разделка кромок, так же имеется большое количество разновидностей стыкового соединения согласно ГОСТу.

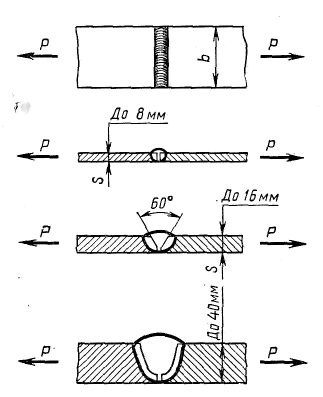

Разделка кромок под сварку

стыковое соединение без скоса кромок

От выбора скоса кромок зависит качество шва и изделия. Для каждого способа сварки выбирают разные разделки кромок.

с V-образным скосом кромок

с X-образным скосом кромок

с криволинейным скосом кромок

Разделку можно выполнить зубилом, в данном случае края получатся не ровные, отличным вариантом станет болгарка, фрезерный станок, самым лучшим будет использование кромкореза (фаскоснимателя). Так же нужно контролировать чистоту скосов что бы получить качественный шов без дефектов. Для стыковых соединений применяют все виды разделки кромок в зависимости от толщины металла и характера шва (односторонний или двухсторонний шов).

Существует обозначение разделки кромок: U- V- K- X- образные. Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла, Х-образная разделка требует по одному шву с каждой стороны, когда V-образная обходится односторонним швом. Форма разделки кромок зависит от способа сварки, свариваемого материала, толщины свариваемых элементов.

[ads-pc-3][ads-mob-3]

Как варить

Перед тем как приступить к свариванию производится технологическая подготовка. Детали следует разметить, произвести резку, поверхности зачищаются от загрязнений, ржавчины и высушиваются при наличии влаги.

Две свариваемые детали должны лежать на ровной поверхности и иметь между собой зазор 2-3 мм, зажигаем электрод ударом или “чиркнув” как спичку, выполняем две прихватки, что бы избежать деформации свариваемого соединения.

Видео

В ролике ниже показано, к чему может привести сваривание, если не делать прихватки (что нужно знать про прихватки тут).

с подкладкой (съемной или остающейся)

Вести электрод можно на себя, от себя, справа налево и слева направо. В зависимости от толщины металла и рекомендованного пространственного положения электрода выбирается способ движения электрода для лучшего сваривания, так же электрод во время работы держится под углом 45 градусов.

После выполнения шва убирается шлак и зачищается поверхность. Что бы избежать прожегов применяют подкладки, с ними работа складывается более уверенно, можно увеличить ток и не варить с другой стороны шва (см. фото слева).

Сварка в нижнем положении

Детали зачищаются, для тонкого металла разделка кромок не выполняется, зазор между свариваемыми деталями составляет 1-3 мм. Производится сборка, устанавливаются прихватки (после прихватки зачищаются), далее сварку производим с обратной стороны прихваток .

Толщина валика не должна превышать 9 мм, а высота 1,5 мм. Сварку осуществляем слева направо, выполняем кольцевые колебательные движения против часовой стрелки, так же завариваем вторую сторону, на второй стороне можно увеличить ток, после сварки зачищаем поверхности.

стыковое соединение с отбортовкой кромок (для тонкого металла)

В процессе сварки электродом совершается 2-3 движения.

- Электрод опускают вниз по мере его плавления обеспечивая стабильное горения сварочной дуги.

- Электрод перемещают с равномерной скоростью наклонив его под углом 15-30 градусов от вертикали. В другой плоскости электрод перпендикулярен поверхности соединения.

- В случае необходимости получения сварного шва увеличенной ширины применяют различные колебательные движения.

Видео

Короткий ролик, без особых объяснений, зато быстро, для нетерпеливых.

Более длинный, но и более подробный ролик.

Сварка в вертикальном положении

- Сварочный ток снижается на 10-15% в сравнении с нижним положением (нужно снизить тепловую мощность дуги).

- Сварка как правило ведется снизу вверх с отрывом дуги что бы жидкий металл не вытекал из сварочной ванны.

- Электрод в одной плоскости расположен перпендикулярно к поверхности деталей, а в другой наклонен чуть ниже горизонтали.

- Возможна так же сварка сверху вниз и снизу вверх без обрыва сварочной дуги. Это требует применение определенной марки электродов с подходящим типом покрытия.

- Если соединение с разделкой кромок, то сварка в вертикальном положении выполняется в несколько проходов с зачисткой каждого прохода от шлака.

Процесс сварки заканчивается контролем качества. Сварные швы после очистки от различных загрязнений (шлака, брызг металла и копоти) визуально осматриваются на наличие наружных дефектов.

Как приварить уголок, не покоробив его?

Пытаюсь сделать Т-образное соединение — приварить к уголку полоску или другой уголок.

При этом уголок — перекладина «Т» — изгибается. Несильно-порядка градуса, но меня это не устраивает.

См. рисунок-анимацию. (Анимация на миниатюре не видна, нужно щелкнуть картинку)

Пытался прижимать уголок струбцинами — не помогает, после олаждения и снятия струбцин изгиб все равно появляется.

Пытался варить не по всей длине шва, а только концы. Это помогает, но уголок у меня — 25 мм, шов короткий и не всегда получается оставлять среднюю часть непроваренной.

Приварить и отрихтовать

Какая толщина металла? И что именно за металл — известно?

Да, вроде самый обычный стальной сортаментный равнополочный уголок. Ширина полок 25 мм. Толщина 4 мм.

Я бы попробовал:

1) разделать кромку, снизить ток

2) если у вас выпрямитель — варить обратной полярностью (+ на электрод)

3) перед сваркой придать деформацию (очень трудно правильно рассчитать, однако)

Дальше уже будет экзотика вроде предварительного подогрева, медленного остывания.

Serrega написал :

Как приварить уголок, не покоробив его?

Полуавтоматом. На большом токе прихватить пару точек напротив начиная от середины полосы. Остудить. Прихватить края. Остудить. И так далее, пока шов не сомкнется. Электродом металл уводит гораздо сильнее, чем полуавтоматом и варить прихватками большой геморрой.

2Serrega

Прокат изначально весь кривой.

Например между полками тоже может не быть 90градусов, или винтом и тд.

И ещё одна полка может быть 25мм, а другая 28мм.

Поэтому его перед сваркой рихтуют (выправляют) и после сварки тоже.

idv написал :

3) перед сваркой придать деформацию (очень трудно правильно рассчитать, однако)

для этого существуют технологи или опыт сварщика.

Кроме того надо учитывать, что деформируется не 1 полка уголка, а обе относительно оси наименьшего момента инерции.

Serrega написал :

При этом уголок — перекладина «Т» — изгибается.

что то я лично не могу понять что куда изгибается ?

ПС вобще 1 градус для сварки электродом имхо очень даже нормально

johnlc написал :

что то я лично не могу понять что куда изгибается ?

Посмотрите рисунок в самом первом посте. Он анимированный, но на миниатюре этого, к сожалению, не видно. Нужно щелкнуть на миниатюре, откроется «мультфильм» в натуральную величину. Мне кажется, я там достаточно ясно показал, что куда изгибается.

johnlc написал :

ПС вобще 1 градус для сварки электродом имхо очень даже нормально

Понятно. Но, все-таки, хотелось бы избежать этого изгиба.

Разнице между прямым уголком, и уголком, имеющим излом 1 градус, довольно заметна. Тем более, что у меня на самом деле нужно сделать два таких стыка. Так что излом будет в 2 градуса.

Serrega написал :

Мне кажется, я там достаточно ясно показал, что куда изгибается.

Не,должно гнутся в сторону сварки

Serrega написал :

Понятно. Но, все-таки, хотелось бы избежать этого изгиба.

открыл , теперь более менее понял, я бы варил если смотреть по рисунку с одной стороны пластины с низу с вверх с другой стороны сверху вниз, или четырьмя участками от центра пластины в шахматном порядке с разных сторон.

Serrega написал :

Понятно. Но, все-таки, хотелось бы избежать этого изгиба.

Я в свое время пытался заваривать трещину на чугунном выпускном коллектере Пассата. Аппарат — чахлый бытовой переменный транс с макс.током 90-100А. Варил электродом по чугуну 2.5 мм. Более-менее зас..ать трещину так, чтобы она после охлаждения вновь не лопалась, удалось, только предварительно разогрев почти до красна все колено коллектора. Так что мое имхо — и в Вашем случае предварителный равномерный нагрев обоих деталей перед сваркой

Зафиксируйте детали, нагрейте хотябы пояльной ламной до мах температуры и приварите. Т.к. толщена металла маленькая нагреется быстро)).

Сталкивался с такой же ситуацией, когда несколько градусов кривизны портили конечную картину. Тока я сваривал два уголка «таврово», зажимал в тисках, нагревал бензиновой горелкой, варил и ничего не коробило)))

Удачи.

mich_ написал :

Я в свое время пытался заваривать трещину на чугунном выпускном коллектере Пассата. Аппарат — чахлый бытовой переменный транс с макс.током 90-100А. Варил электродом по чугуну 2.5 мм. Более-менее зас..ать трещину так, чтобы она после охлаждения вновь не лопалась, удалось, только предварительно разогрев почти до красна все колено коллектора. Так что мое имхо — и в Вашем случае предварителный равномерный нагрев обоих деталей перед сваркой

Так и не понял при чём тут чугунный коллектор Пассата и уголок? Я тоже на днях заварил потрескавшийся чугунный коллектор Хундая, но полуавтоматом с обычной проволокой в углекислоте без предварительного разогрева. Никаких проблем. Ни новых трещин ни коробления коллектора. Впрочем это обычно для полуавтоматической сварки. 2Serrega Найдите полуавтомат и будет Вам щастье.

Большое спасибо всем отвечающим. На выходных поеду на дачу и продолжу эксперименты.

Нарежу уголков, полосок и буду учиться варить именно этот стык.

TTema написал :

Зафиксируйте детали, нагрейте хотябы пояльной ламной до мах температуры и приварите.

mich_ написал :

Так что мое имхо — и в Вашем случае предварителный равномерный нагрев обоих деталей перед сваркой

Попробую. Хотя это не очень удобно. Дело в том, что перед сваркой я свое изделие собираю с помощью струбцин на «стапеле», сваренном из 40 мм. уголков. Так что свариваемые детали имеют неплохой тепловой контакт с довольно массивным стапелем и я не уверен, что смогу все это прогреть.

johnlc написал :

я бы варил если смотреть по рисунку с одной стороны пластины с низу с вверх с другой стороны сверху вниз, или четырьмя участками от центра пластины в шахматном порядке с разных сторон.

Так тоже попробую.

Himon написал :

Полуавтоматом. На большом токе прихватить пару точек напротив начиная от середины полосы. Остудить. Прихватить края. Остудить. И так далее, пока шов не сомкнется.

Himon написал :

Найдите полуавтомат и будет Вам щастье.

Я понял, полуавтомат — нужная и полезная вещь. Но у меня его нет. И в ближайших планах тоже нет. И у знакомых соседей тоже нет.

Я совсем недавно купил свой первый сварочный аппарат (Gysmi 165) и раз в неделю на даче учусь им варить.

idv написал :

разделать кромку, снизить ток

Кромку я немного скашиваю, попробую скосить побольше. Уменьшить ток тоже попробую, но на малом токе у меня не всегда получается варить внутренние углы. Выходят два валика на сторонах угла, а между ними, в вершине угла — шлак. Так что, варю на токе 105-110 А электродом 3 или 3.25.

idv написал :

если у вас выпрямитель — варить обратной полярностью (+ на электрод)

У меня инвертор. Попробую с обратной полярностью. А электрод тоже взять обратнополярный (УОНИ, МР-3С)?

idv написал :

перед сваркой придать деформацию (очень трудно правильно рассчитать, однако)

Действительно, сложно. Кроме того, нужно еще и варить одинаково.

Соединения встык

Соединение встык наиболее рационально применять для соединения листов. Однако не исключена возможность его применения и при стыковании двутавровых балок, швеллеров и уголков.

При конструировании соединений встык необходимо заботиться как о возможности хорошего провара стыка, так и о создании условий, обеспечивающих свободу сварочных деформаций («усадки»), которые развиваются в процессе остывания сварных швов.

Опыт показал, что для этого необходимо: во-первых, в листах толще 10 мм производить одностороннюю или двустороннюю обработку кромок, позволяющую глубже вводить электрод и тем самым обеспечить провар; во-вторых, оставлять между стыкуемыми элементами зазор, размеры которого также указаны в таблице Классификация швов по типу обработки кромок.

Зазор в процессе сварки исчезает совсем, что указывает на значительную поперечную усадку. Отсутствие зазора ведет к короблению листов и большим сварочным деформациям. При сварке закрепленных листов, не имеющих свободы перемещения, в шве после остывания возникают большие растягивающие напряжения, которые могут привести к образованию трещин и разрушению. Существенное значение имеет обеспечение в стыках постоянства зазора.

При автоматической сварке вследствие большой силы тока и глубокого провара кромки можно обрабатывать на значительно меньшую глубину, а иногда и вовсе не обрабатывать, что уменьшает объем наплавленного металла.

При толщине металла до 14 — 16 мм автоматическая сварка ведется односторонне и в один проход, без разделки кромок, но с зазором. При толщине больше 16 мм делают скос кромок под углом около 40 — 60°. Этот скос нужен не для про вара, как при ручной сварке, а для размещения наплавленного металла; провар же от разделки почти не зависит.

Автоматическую сварку ведут на временных (медных) или постоянных (стальных) подкладках, на флюсовой подушке или с предвари тельной подваркой. Автоматическая сварка двусторонними швами, применяемая при толщине более 20 мм, дает швы отличного качества. Для ведения двусторонней сварки применяется Х-образная разделка с величиной притупления около 1/3 толщины свариваемых элементов.

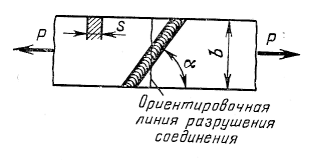

Стыковые швы

а — прямой стык;

б — прямой дефектный стык;

в — косой стык;

г — клиновой стык.

Расчет прочности стыкового шва при работе его на осевые усилия производится в предположении равномерного распределения напряжений по поперечному сечению шва. Это предположение более или менее справедливо, если шов не дефектный.

В дефектном шве, как, например, показано нафигуре, б, поток силовых линий, проходящих внутри листа, не равномерен и, отклоняясь от оси, создает опасный дополнительней изгибающий момент. Для устранения этого необходимо про изводить подварку, которая делается после тщательной вырубки грата (шлаковин), скопляющегося в корне шва.

За расчетное сечение стыкового шва при расположении стыка перпендикулярно оси элемента (прямой стык) принимается площадь сечения по линии II — II, но без учета усиления подваркой и наплавленного валика сверху, т. е.

где δ — толщина свариваемых элементов;

lш — расчетная длина шва, равная фактической длине за вы четом 10 мм (учитывающих образование кратера и непровары у краев листа). Напряжение в шве проверяется по формуле

где R CB — расчетное сопротивление сварного шва встык растяжению или сжатию, принимаемое по таблице Расчетные сопротивления сварных швов в кг/см 2 ;

м — коэффициент условий работы конструкции или элемента.

Поскольку расчетные сопротивления растяжению сварных соединений встык, осуществленных ручной и полуавтоматической сваркой, при обычном способе контроля за качеством швов ниже, чем основного стыкуемого металла, то при прямом стыке нельзя полностью использовать напряжения в основном металле по сечению I — I, так как эти напряжения не могут быть больше, чем mR св р.

Конструкция стыка, равнопрочного основному металлу, по казана на фигуре, в. Такой стык называется косым. Обычно угол наклона косого стыка делается равным 45°. При таком угле стык можно не проверять на прочность, так как он равнопрочен основному металлу (за редким исключением, например, при знакопеременных нагрузках, когда расчетное сопротивление сварных швов значительно снижается).

Осуществление стыка по типу, показанному на фигуре,2 (клиновой стык), не может быть рекомендовано из-за наличия внутреннего угла, концентрирующего напряжения, а также из производственных соображений.

«Проектирование стальных конструкций»,

К.К.Муханов

Конструкция сварных соединений и расчет их на прочность Соединение встык.

Это соединение во многих случаях является наиболее простым и надежным. В зависимости от толщины соединяемых элементов его выполняют по одному из вариантов, изображенных на рис. 3.7.

При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условиям образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличить предельные толщины листов, свариваемых без обработки кромок, примерно в два раза, а угол скоса кромок уменьшить до 30 – 35 0 (на рис.3.7 показаны швы, выполняемые при ручной сварке).

Сваривать встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Во всех случаях составная деталь получается близкой к цельной.

Соединения встык могут разрушаться по шву, месту сплавления металла шва с металлом детали, сечению самой детали в зоне термического влияния.

Зоной термического влияния называют прилегающий к шву участок детали, в котором

в результате нагревания при сварке изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклепанных сталей. Для таких соединений рекомендуют термообработку и наклеп после сварки.

Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Поэтому расчет прочности сварного соединения встык принято выполнять по размерам сечения детали в этой зоне. Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. Например, при расчете полосы, сваренной встык (см. рис.3.7): на растяжение

где b и s – ширина и толщина полосы, [’] — допускаемое напряжение для сварных соединений (см. табл. 3.1)

Отношение [’] к допускаемому напряжению для основного металла [’]Р является коэффициентом прочности сварного соединения встык

Величина колеблется в пределах от 0,9 до 1,0, т.е. соединение встык почти равнопрочно с соединенными деталям. В тех случаях, когда требуется повысить прочность соединения, применяют косые швы (рис. 3.8)

Расчет косого шва выполняют по формуле (3.1), в которой принимают [’] = []Р.

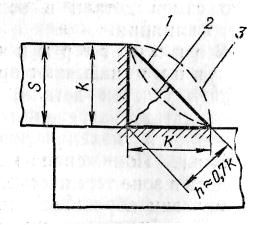

Соединение внахлестку

Соединения внахлестку выполняют с помощью угловых швов (рис.3.9). В зависимости от формы поперечного сечения различают следующие виды угловых швов: нормальные 1, вогнутые 2, выпуклые 3. На практике наиболее распространены

Выпуклый шов образует резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений. Вогнутый шов снижает концентрацию

напряжений и рекомендуется при действии переменных нагрузок. Вогнутость шва достигают обычно механической обработкой, которая значительно увеличивает стоимость соединения. Поэтому такой шов применяют только в особых случаях, когда дополнительные расходы оправдываются.

Основные геометрические характеристики углового шва – катет k и высота h; для нормального шва h = k sin 45 0 0,7k. По условиям технологии минимальную величину k принимают равной 3 мм, если толщина листа s 3 мм. В большинстве случаев k = s.

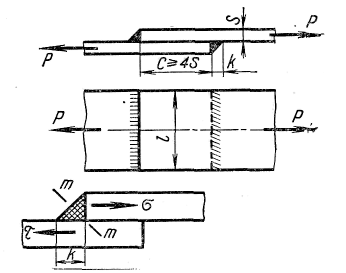

В зависимости от расположения различают швы: лобовые, фланговые и косые.

Лобовой шов расположен перпендикулярно, а фланговый – параллельно линии действия нагружающей силы.

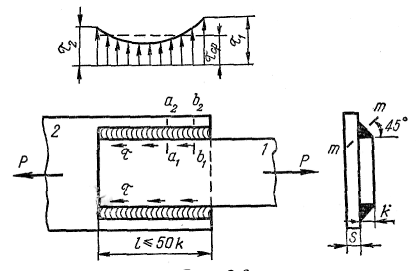

Фланговые швы (рис.3.10) накладывают параллельно линии действия силы.

Основными напряжениями флангового шва являются касательные напряжения в сечении m – m. Это сечение проходит через биссектрису прямого угла и является наименьшим. По длине шва напряжения распределены неравномерно. На концах шва они больше, чем в середине.

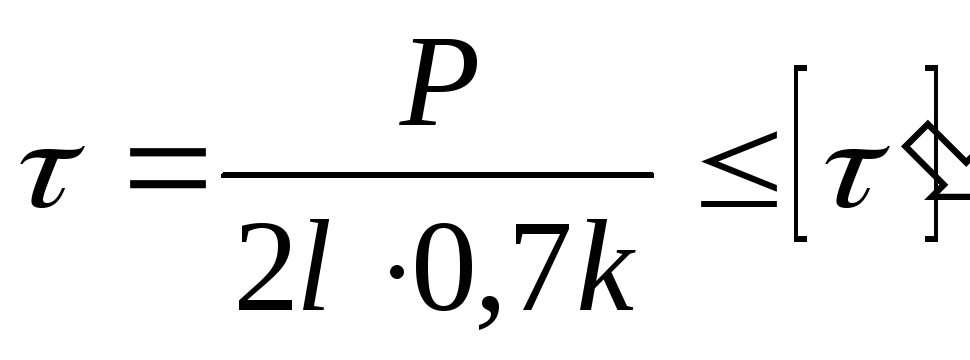

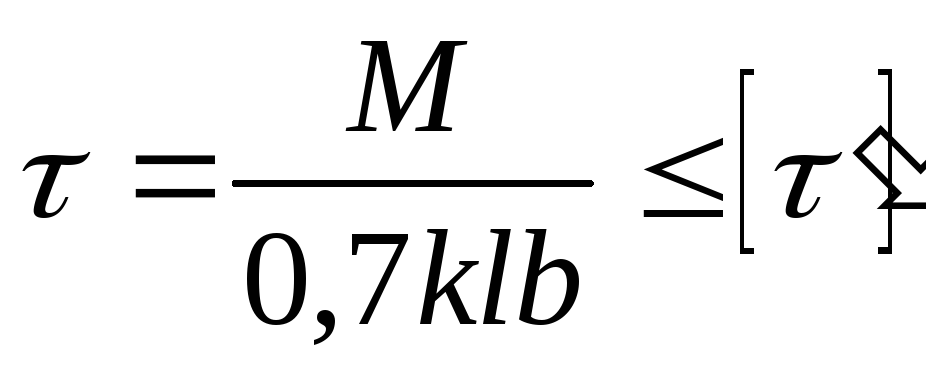

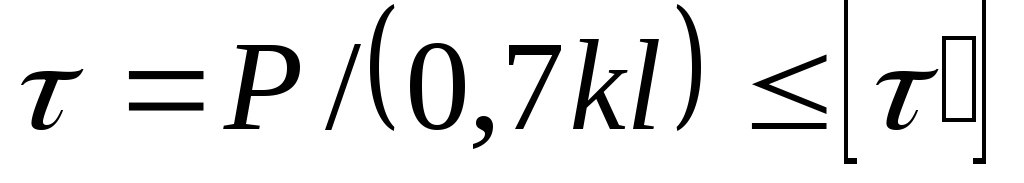

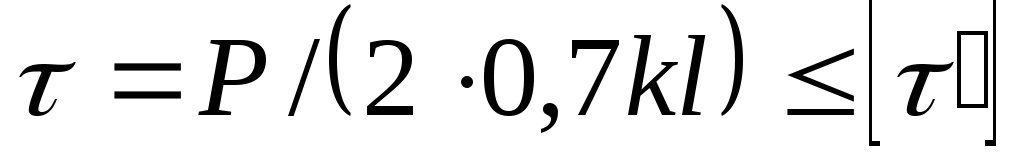

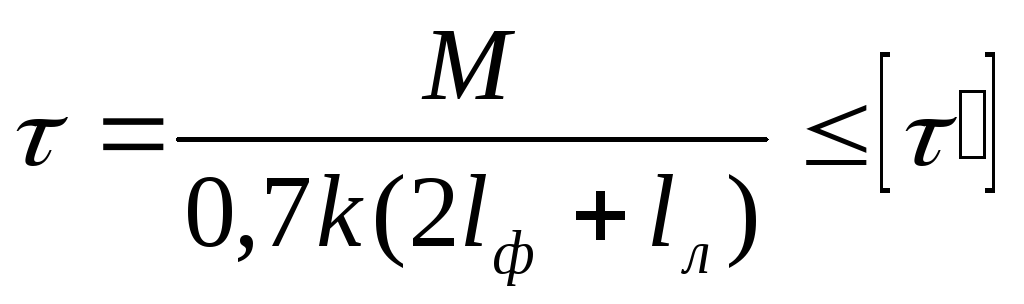

В практике длину фланговых швов ограничивают условием l ≤ 50k. Расчет таких швов приближенно выполняют по среднему напряжению, а условия прочности записывают в виде:

(3.3)

(3.3)

Здесь 0,7k – толщина шва в сечении по биссектрисе m – m.

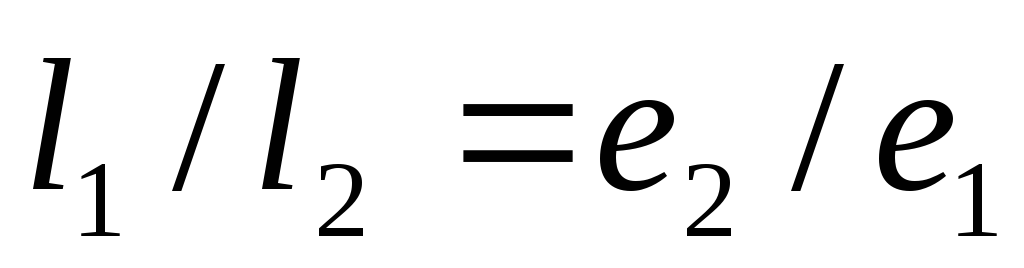

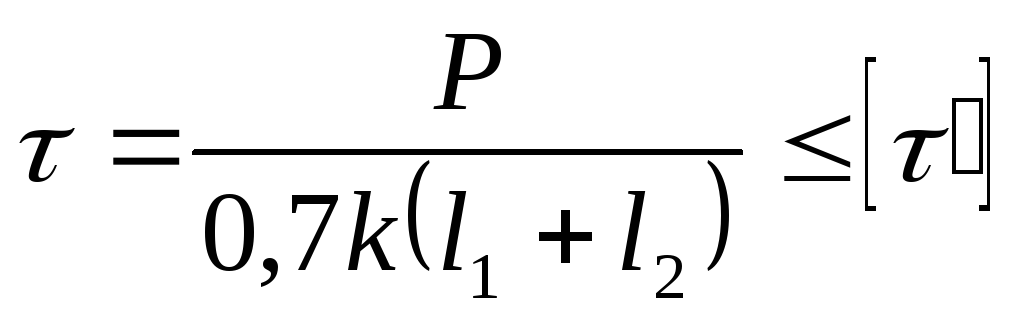

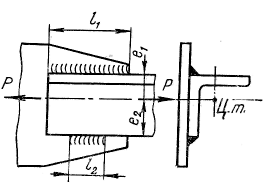

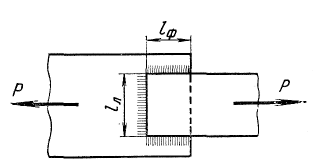

Если одна из деталей асимметрична, расчет прочности производят с учетом доли нагрузки, воспринимаемой каждым шагом. Пример – к листу приварен уголок (рис. 3.11). Равнодействующая нагрузка Р проходит через центр тяжести уголка и распределяется по швам обратно-пропорционально плечам е1 и е2. Соблюдая условие равнопрочности, швы выполняют с различной длиной так, чтобы

(3.4)

(3.4)

При этом напряжение в обоих швах равны

(3.5)

(3.5)

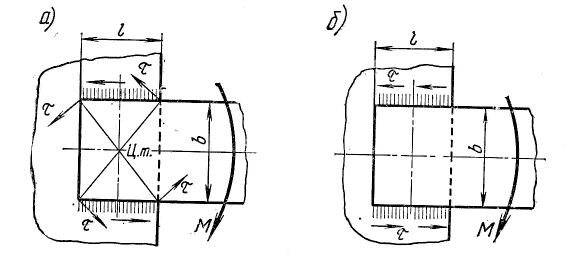

Если соединение нагружено моментом (рис.3.12), то напряжения от момента распределяются по длине шва неравномерно, а их направление различно – рис.3.12,а (напряжения пропорциональны радиусам и перпендикулярны к ним).

В общем случае максимальные напряжения на концах шва можно определить по формуле кручения

где WP – полярный момент сопротивления, который подсчитывают для сечения швов в плоскости разрушения.

Для сравнительно коротких швов ( ), распространенных в практике, применяют приближенный расчет по формуле

), распространенных в практике, применяют приближенный расчет по формуле

(3.6)

(3.6)

При выводе формулы условно полагают, что напряжения направлены вдоль швов и распределены по длине швов равномерно (рис.3.12,б). При этом напряжения в двух швах образуют пару сил с плечом b, которая уравновешивает момент нагрузки М.

Лобовые швы (рис.3.13) накладывают перпендикулярно к линии действия нагрузки Р. Напряженное состояние лобового шва неоднородно. Здесь наблюдается

значительная концентрация напряжений, связанная с резким изменением сечения деталей в месте сварки и эксцентричным приложением нагрузки. Основными являются касательные напряжения на горизонтальной плоскости и нормальные напряжения на вертикальной плоскости.

По методу, принятому в инженерной практике, лобовые швы рассчитывают только по . За расчетное сечение, так же как и во фланговых швах, принимают сечение по биссектрисе m – m. Разрушение швов именно поэтому сечению подтверждают исследования.

Для одного лобового шва

(3.7)

(3.7)

Для двух швов (нежелательная конструкция)

(3.8)

(3.8)

Комбинированное соединение лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности

отдельных швов. При этом для соединения, изображенного на рис.3.14 получим

(3.9)

(3.9)

Оценивая соединения внахлестку, отметим, что по форме и расходу материала они уступают

соединениям встык, но не требуют обработки кромок.