Сварка мелких деталей в домашних условиях

Сварочный аппарат для сварки мелких деталей своими руками

Довольно часто в практике любого хозяина возникает необходимость соединить металлические детали. Один из таких способов соединения – это сварка. Но что делать, если нет сварочного аппарата? Конечно, можно его приобрести, но можно и изготовить самый простейший аппарат самому, причем практически за полчаса.

Пролог

Простейший прототип сварочного аппарата – осветительный электродуговой проектор – использовался еще в середине ХХ-го века в киностудиях во время съемок фильмов.

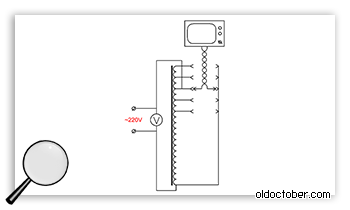

В домашних условиях, возможно, сделать простой раритетный самодельный сварочный аппарат из автотрансформатора мощностью 200 Вт. (Примерная схема автотрансформатора приведена на рисунке). Выходное напряжение регулируется за счет перестановки телевизионной вилки в гнездах.

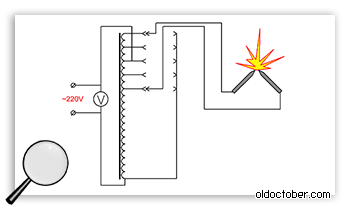

На вторичной обмотке трансформатора необходимо найти два вывода, на которых напряжение будет около 40 В. К этим выводам остается подсоединить графитовые электроды и сварочный аппарат готов! Правда нужно учитывать, что при использовании такого автотрансформатора в сварочных целях желательно хорошо знать основы электробезопасности, поскольку не обеспечивается гальваническая развязка с электросетью.

Область применения такого самодельного сварочного аппарата довольно широкая: от сварки металлических изделий до закалки рабочих поверхностей инструмента.

Примеры применения Вольтовой дуги

В практике радиолюбителей временами возникает необходимость в сваривании или очень сильном разогреве мелких деталей. В таких случаях нет необходимости в применении серьезного сварочного аппарата, т.к. чтобы создать высокотемпературную плазму не обязательно иметь специальное оборудование.

Рассмотрим несколько примеров практического применения Вольтовой дуги.

Сварка накала магнетрона с питающими шинами

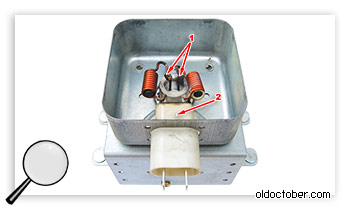

В этом случае сварка просто необходима, хотя многие, при встрече с такой трудностью, производят замену магнетрона. А ведь чаще всего бывают лишь две неисправности: обрывается накал в точке (поз.1) и выходят из строя из-за пробоя проходные конденсаторы (поз.2).

На рисунке магнетрон от микроволновой печи «Kenwood», который проработал после ремонта более двадцати лет.

Ремонт термопары своими руками

Конечно, изготовить термопару – дело совсем безнадежное, однако бывает, что нужно ее отремонтировать в случае облома «шарика». Обычно такие термопары встречаются в мультиметрах, у которых есть режим замера температуры

Нагревание высокоуглеродистой стали

В случае необходимости изменения формы пружины или проделывания отверстия следует учитывать, что закаленная пружина имеет слишком высокую твердость для сверления и слишком хрупкая для пробивания отверстия при помощи пробойника.

А в случае закалки стального инструмента (изготовленного из инструментальной стали) достаточно нагреть рабочую поверхность до малинового цвета и охладить в ванночке с машинным маслом. На рисунке изображено закаленное жало отвертки после механической обработки рабочей кромки.

Как получить Вольтовую дугу?

Мелкие сварочные работы можно выполнять при помощи трансформатора мощностью от 200 Ватт и выходным напряжением в диапазоне от 30 до 50 Вольт. При этом сварочный ток должен быть 10-12 Ампер. Можно не беспокоиться по поводу перегрева трансформатора, поскольку горение дуги кратковременно.

Также подойдет и обычный лабораторный автотрансформатор ЛАТР с силой тока от 9 Ампер. Однако нужно учитывать всю степень опасности в связи с тем, что отсутствует гальваническая развязка с электросетью.

В целях предупреждения повреждения графитового ролика токосъемника ЛАТРа желательно ввести ограничения входного тока применением плавкой вставки (предохранителя). Тогда случайное короткое замыкание в цепи электрода уже не страшно.

Электродами могут быть любые графитовые стержни простых карандашей (желательно мягкие).

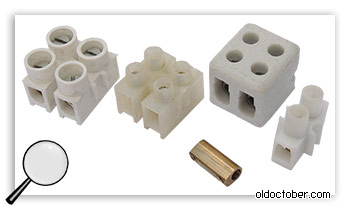

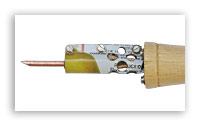

В качестве держателя для грифеля используется металлическая часть электромонтажного клеммника.

На этом рисунке показан пример держателя с применением клеммника, причем одно отверстие используется для крепления ручки, а второе для зажима грифеля в клемме.

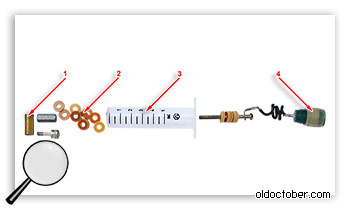

В целях предотвращения расплавления одноразового шприца (поз.3) при нагреве клеммника (поз.1) используются шайбы из стеклотекстолита (поз.2). А для стандартного подключения к кабелю можно применить стандартное гнездо от прибора (поз.4).

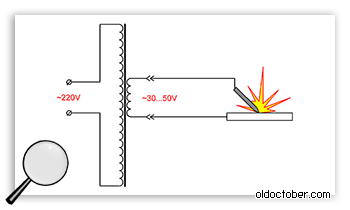

Итак, схема соединения довольно простая: один вывод вторичной обмотки соединяется с держателем, а второй вывод подсоединяется к свариваемой детали.

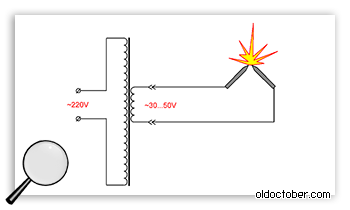

Есть еще другой вариант крепления держателя электрода с применением электромонтажной клеммы. Второй держатель понадобится в случае сварки металлических изделий с такой же температурой плавления или при необходимости раскалить металлическое изделие (закалка, изменение формы).

Схема подключения к вторичной обмотке трансформатора двух графитовых электродов.

Для сохранения глаз от ожога роговицы и от попадания искр недостаточно будет использовать темные очки из-за малой плотности светофильтров. Можно изготовить такое приспособление: в качестве щитка может быть оправа бинокулярных очков с удаленными линзами; фильтр крепится при помощи канцелярского зажима. Или можно воспользоваться радиолюбительскими очками, применяемыми в SMD технологиях.

В случае сварки меди с нихромом или сталью понадобится флюс. При добавлении небольшого количества воды в тетраборат натрия (буру) или в борную кислоту получается кашица, которой смазываются места сварки.

Материалы для приготовления флюса обычно можно найти в хозяйственном магазине. Также можно воспользоваться средством борьбы с насекомыми «Боракс» содержащим борную кислоту.

Мини аппарат для точечной сварки с напряжением питания 12V

Здравствуйте. В этой статье я расскажу, как изготовить простой аппарат для точечной сварки с питанием от 12V. Большинство деталей необходимых для сборки устройства можно достать из неисправных импульсных блоков питания или плат старых телевизоров и мониторов.

Материалы и инструменты:

— макетная плата или фольгированный текстолит;

— ферритовое кольцо;

— два полевых транзистора IRF3205 или аналогичные;

— два резистора 5,6 кОм;

— два резистора 470Ом 2 Вт;

— два стабилитрона на 6,2V;

— два ультрабыстрых диода HER108;

— конденсатор 0,68мкФ;

— металлопорошковое кольцо для дросселя;

— обмоточный провод диаметром 0,4-0,7 мм;

— обмоточный провод диаметром 1-1,5 мм;

— припой;

— канифоль (либо другой флюс для пайки радиокомпонентов);

— монтажные провода;

— кусачки;

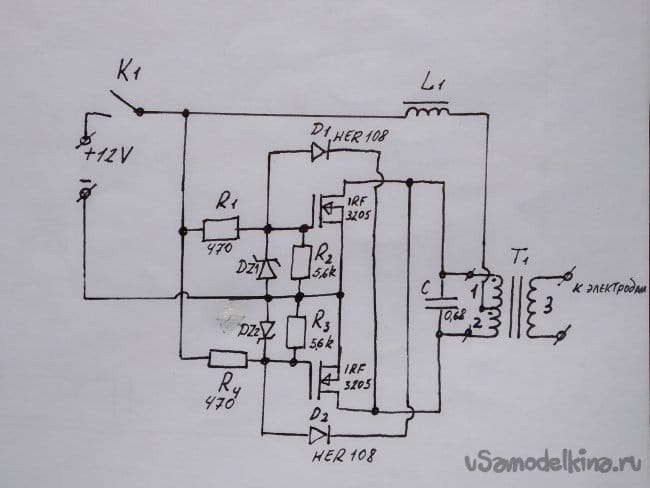

На схеме можно видеть два диода D1 и D2 это ультрабыстрые диоды, как следует из названия, их отличие состоит в гораздо большей скорости срабатывания, чем у обычных выпрямительных диодов. Я использовал диоды HER108, но их можно заменить аналогами UF1004, UF1007, HER308 или д.р. При выборе диодов следует обратить внимание на такой параметр как время восстановления этот показатель должен быть меньше 100 нс.

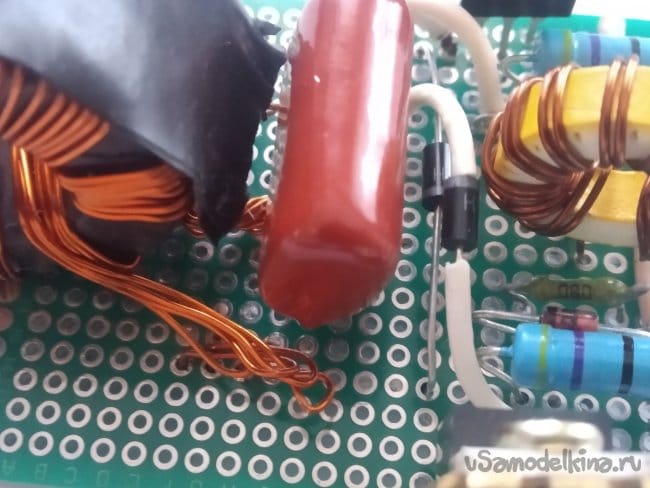

Сборку устройства можно начать с намотки трансформатора. В качестве сердечника использованы два ферритовых кольца М2000НМ1-Б габаритами 31х18,5х7.

Количество витков может быть меньше (но желательно не менее семи), а сечение провода больше это зависит от остальных элементов схемы. В случае если в готовом устройстве дроссель сильно нагревается во время работы, следует увеличить сечение провода и/или уменьшить количество витков.

Далее следует перейти к сборке схемы на плате. Сборку схемы лучше производить от центра платы к краям. Чтобы уже установленные детали не мешали установке последующих.

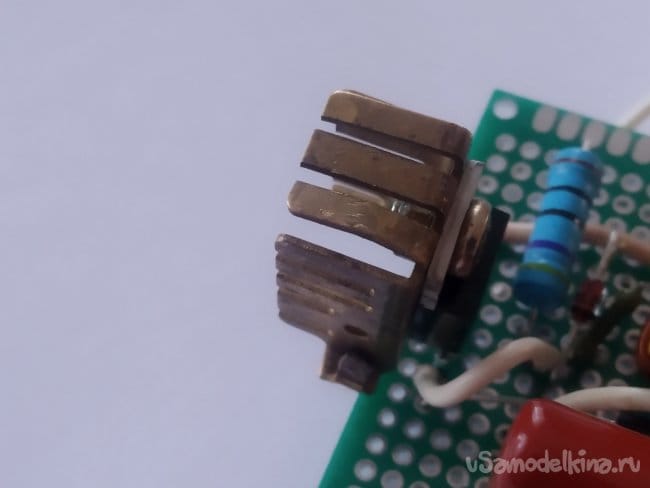

Важно помнить, что металлическая подложка транзистора, к которой крепится радиатор, представляет собой единое целое со стоком транзистора. Поэтому при использовании общего радиатора для обоих транзисторов необходимо между корпусом полупроводникового прибора и радиатором устанавливать изолирующую подложку в противном случае произойдёт короткое замыкание. Так же даже используя раздельные радиаторы, следует следить, чтобы радиатор не соприкоснулся с дорожками на плате или выводами других элементов.

Далее можно перейти к изготовлению вторичной обмотки трансформатора. Она состоит из одного витка тремя жилами обмоточного провода диаметром 1 мм. От количества витков и сечения провода во вторичной обмотке, зависит выходной ток и напряжение. Поэтому я специально не стал закреплять вторичную обмотку при помощи эпоксидного клея или изоленты, для того что бы в случае необходимости иметь возможность легко изменить количество витков или сечение провода, изменяя выходные характеристики устройства. На выводы обмотки установлены винтовые зажимы.

Сделай сам своими руками О бюджетном решении технических, и не только, задач.

Сварочный аппарат для сварки мелких деталей своими руками

Сварочный аппарат для сварки мелких деталей своими руками

В этой статье я расскажу о том, как за полчаса изготовить самый простой сварочный аппарат и продемонстрирую работу этой самоделки при производстве таких работ, как сварка разных металлов, сварка термопары и проделывание отверстия в закалённой пружине.

Самые интересные ролики на Youtube

Пролог

Первый раз я построил подобный сварочный аппарат ещё в детстве, после того как побывал на съёмках художественного фильма, где для освещения использовались электродуговые прожекторы.

К счастью, у нас дома имелся автотрансформатор Ватт на двести, который использовался для корректировки напряжения питания лампового телевизора.

Схема этого автотрансформатора выглядела примерно так. Переключение выходного напряжения осуществлялось перестановкой вилки телевизора в нескольких гнёздах.

Так вот, я подключал графитовые электроды между выводами, на которых присутствовало напряжение около 40-ка Вольт. В качестве светофильтра использовал кусок засвеченной и проявленной фотоплёнки. Правда, по неопытности, тогда всё равно нахватал «зайчиков».

Нужно заметить, что автотрансформатор не обеспечивает гальваническую развязку с электросетью, поэтому использовать его рекомендуется только, если вы хорошо знакомы с основами электробезопасности.

С тех пор прошло много лет, но я успешно использовал тот первый опыт при решении самых разнообразных задач, начиная от сварки проводов и кончая закаливанием рабочих частей инструмента.

Примеры использования Вольтовой дуги

Иногда, в радиолюбительской практике нужно что-нибудь приварить или очень сильно разогреть. Наверное, ради этого не стоит строить серьёзный сварочный аппарат, ведь создать высокотемпературную плазму можно и без специального оборудования.

Перечислю несколько случаев из своей практики, когда использование Вольтовой дуги оказалось весьма полезным:

Сварка накала магнетрона с шинами питания.

Тут без сварки никак не обойтись. Между тем, часто, из-за этой пустяковой неисправности заменяют магнетрон. Для тех, кто не знает, сообщу, что у магнетронов бывают две основные неисправности – обрыв накала в точке поз.1 и пробой проходных конденсаторов поз.2.

На картинке магнетрон от СВЧ «Kenwood», проработавший после такого ремонта уже 20 лет.

Изготовление или ремонт термопары.

Мало, кто станет изготавливать термопару, но зато может возникнуть необходимость ремонта имеющейся, когда обломится «шарик». Такими термопарами комплектуются мультиметры, имеющие режим измерения температуры.

Нагрев высокоуглеродистой стали.

Это может понадобиться, когда нужно изменить форму пружины или проделать в ней отверстие. Дело в том, что сильно закалённая пружина слишком тверда для сверления и слишком хрупка для проделывания отверстия с помощью пробойника.

В других случаях требуется закалить стальной инструмент, изготовленный из инструментальной стали. Для этого достаточно раскалить рабочую часть до малинового цвета и опустить в машинное масло. На картинке жало отвёртки после закалки и шлифовки рабочей кромки.

Получение Вольтовой дуги

Для мелких сварочных работ подойдёт трансформатор на 200-300 Ватт или более с выходным напряжением 30-50 Вольт. Сварочный ток, при этом, будет ограничиваться мощностью трансформатора и может достигнуть 10-12 Ампер. Но, так как сам процесс горения дуги длится недолго, то это не может привести к перегреву трансформатора, даже при насыщенном магнитопроводе.

Можно так же воспользоваться лабораторным автотрансформатором — ЛАТР-ом на 9 Ампер и более. Но, делайте это, только если Вы осознаёте опасность отсутствия гальванической развязки с электросетью. Также, при использовании ЛАТР-а, желательно ограничить входной ток предохранителем (плавкой вставкой), чтобы не повредить графитовый ролик-токосъёмник ЛАТР-а, при случайном коротком замыкании в цепи электрода.

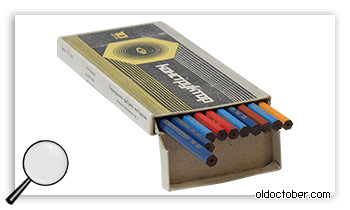

В качестве электродов можно использовать практически любые грифели от простых карандашей, хотя мягкие предпочтительнее. Наверняка у многих сохранились ненужные, в век всеобщей компьютеризации, простые карандаши.

Держатель для грифеля можно изготовить из любых подручных средств. Очень удобно использовать металлическую часть электротехнических клеммников (клемм).

Вот держатель, собранный на основе вышеупомянутого клеммника. Одно резьбовое отверстие латунной части клеммы используется для крепления грифеля, а другое для крепления к ручке.

Стеклотекстолитовые шайбы поз.2 в большом количестве были использованы для того, чтобы клеммник поз.1, при нагреве, не расплавил корпус одноразового шприца поз.3. Просто не нашёл другой, более термостойкой детали для ручки держателя электрода. Для того чтобы держатель электрода можно было подключить к любому стандартному кабелю (концу), я использовал стандартное же приборное гнездо поз.4.

Держатель электрода подключается к одному выводу вторичной обмотки понижающего трансформатора, а свариваемая деталь или детали к другому выводу вторичной же обмотки.

А это ещё один держатель электрода также собранный на основе электротехнической клеммы. Второй держатель пригодится, когда требуется сварить два металла с одинаковой температурой плавления. Также он может понадобиться, когда нужно раскалить какую-нибудь металлическую деталь, например, при закалке инструмента или изменении формы пружины.

Схема подключения двух графитовых электродов к вторичной обмотке понижающего трансформатора.

Чтобы яркий свет вольтовой дуги не стал причиной ожога роговицы глаз, нужно использовать защитный светофильтр. Этот же светофильтр защитит глаза от попадания искр. Я купил светофильтр в магазине «Всё для ремонта» всего за 0,5$. Вместо сварочного щитка использовал оправу бинокулярных очков, из которой удалил линзы. Фильтр закрепил с помощью канцелярского зажима, предварительно проложив кусочек хлопчатобумажной изоленты. Вероятно, такие очки найдутся в арсенале современного радиолюбителя, знакомого с SMD компонентами.

Не стоит использовать тёмные очки для наблюдения за Вольтовой дугой, тем более что плотность их светофильтров недостаточна. Намного безопаснее использовать предложенный щиток, который позволит защитить глаза простым наклоном головы.

Для сварки меди со сталью или нихромом желательно использовать флюс. Изготовить его можно путём добавления небольшого количества воды в буру (тетраборат натрия) или в борную кислоту. Полученной кашицей можно смазывать места сварки.

Минералы для изготовления флюса можно приобрести в хозяйственном магазине или аптеке. Я как-то давно купил коробку борной кислоты, как средство по борьбе с насекомыми под названием «Боракс».

Видеоурок по приёмам сварки и термообработки мелких деталей

В четырёхминутном ролике показаны самые простые приёмы мелких сварочных работ, осуществлённых с помощью самодельного оборудования. А именно: сварка меди с нихромом, сварка термопары сталь-константан и проделывание отверстия в плоской стальной пружине.

Мелкие подробности

Для того чтобы не повредить матрицу фотокамеры во время съёмки сварочных работ, я использовал четырёхкратный нейтральный светофильтр. Так как диаметр светофильтра оказался намного меньше нормы, я изготовил переходник из крышки от банки с горчицей. Как бы это ни было смешно, но на решение этой задачи пришлось потратить больше времени, чем на подготовку и проведение сварочных работ.

Близкие темы

Мощный паяльный фен своими руками |  Паяльник для пайки SMD компонентов из доступных деталей |  Сварка пластика своими руками |

Комментарии (54)

Страниц: « 1 2 3 4 5 [6] Показать все

Илья, если у вас их много, то должно хватить четырёх. вторичные обмотки каждой пары нужно включить параллельно, а потом эти сдвоенные обмотки включить последовательно. Но, при этом нужно разобраться с фазировкой вторичных обмоток, чтобы не произошло короткое замыкание. Подробнее о фазировке обмоток трансформаторов>>>

В связи с превышением максимального количестве сообщений, обсуждение перенесено в форум по этому адресу>>>

добрый день, Адмис, скажите пожалуста, можно ли таким или подобным аппаратом сваривать между собой оцинкованные пластины 0,6 мм(гипсокартоновые профили), причём в больших количествах, я думал использовать контактную сварку, но у неё есть большой недостаток. Там используется напряжение од2 до4 вольт и поэтому длинна сварочных контактов должна быть около 0,5м а мне нужно подлиннее, хотябы пару метров, чтобы везде подлезть. если можно, то 1 какой мощности должен быть трансформатор 2 какой ток использовать переменный или постоянный 3 какой электрод надо использовать. заранние благодарю за ответ и за то что делитесь вашими прекрасными идеями.

Добрый день Дмитрий! Нет, подобный аппарат не годится для сварки стальных листов. Теоритически, если использовать очень тонкие электроды, то можно. Но, я электроды тоньше 3мм в глаза не видел, хотя, опаять таки, теоретически, существуют на 1,6мм.

Страниц: « 1 2 3 4 5 [6] Показать все

Контактная точечная сварка своими руками

Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Учитывая, что стоимость такого оборудования начинается от $450-$470, рентабельность его покупки вызывает сомнения.

Бытовой аппарат для точечной сварки CBA-1,5AK

Бытовой аппарат для точечной сварки CBA-1,5AK

Выход из такой ситуации – контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы.

Кратко о точечной сварке

Данный тип сварки относится к контактным (термомеханическим). Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Сварочный процесс включает в себя следующие этапы:

- детали совмещают в необходимом положении;

- закрепляют их между электродами аппарата, которые прижимают детали;

- производится нагрев, в результате которого за счет пластического деформирования детали прочно соединяются между собой.

Производственный аппарат точечной сварки (такой как показан на фото) способен в течение минуты совершить до 600 операций.

Оборудование для машинной точечной сварки

Оборудование для машинной точечной сварки

Технология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Иллюстрация процесса точечной сварки

Иллюстрация процесса точечной сварки

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии.

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Примеры самодельных конструкций

В интернете есть много примеров создания аппаратов, производящих точечную сварку. Приведем несколько наиболее удачных конструкций. Ниже показана схема простого устройства для точечной сварки.

Пример принципиальной схемы аппарата

Пример принципиальной схемы аппарата

Для реализации нам понадобятся следующие радиодетали:

- R — переменное сопротивление номиналом 100 Ом;

- С – конденсатор, рассчитанный на напряжение не менее 25 В с емкостью 1000 мкФ;

- VD1 – тиристор КУ202, буквенный индекс может быть К, Л, М или Н, можно также использовать ПТЛ-50, но в этом случае емкость «С» необходимо понизить до 1000 мкФ;

- VD2-VD5 – диоды Д232А, зарубежный аналог – S4M;

- VD6-VD9 – диоды Д226Б, их можно заменить зарубежным аналогом 1N4007;

- F – плавкий предохранитель на 5 А.

Необходимо сделать отступление, чтобы рассказать, как изготовить трансформатор TR1. Он изготавливается на базе железа Ш40, с толщиной набора 70 мм. Для первичной обмотки потребуется провод ПЭВ2 Ø0,8 мм. Количество витков в обмотке – 300.

Чтобы сделать вторичную обмотку, понадобится медный многожильный провод Ø4 мм. Его допускается заменить шиной, при условии, что ее сечение будет как минимум 20 мм 2 . Количество витков вторичной обмотки – 10.

Видео: контактная сварка своими руками

Что касается TR2, то для него подойдет любой из маломощных трансформаторов (от 5 до 10 Вт). При этом на обмотке II, используемой для подключения лампы подсветки «H», должно быть выходное напряжение в пределах 5-6 В, а обмотки III – 15 В.

Мощность изготовленного аппарата будет относительно не высокая, в пределах от 300 до 500 А, максимальное время импульса до 0,1 сек (при условии, что номиналы «R» и «С» будут такими же, как на приведенной схеме). Этого вполне достаточно для сварки стальной проволоки Ø0,3 мм или листового металла, если его толщина не превышает 0,2 мм.

Приведем схему более мощного аппарата, у которого сварочный электроток импульса будет в пределах от 1,5 кА до 2 кА.

Схема аппарата с силой импульса до 2 кА

Схема аппарата с силой импульса до 2 кА

Перечислим используемые в схеме компоненты:

- номиналы сопротивлений: R1-1.0 кОм, R2-4.7 кОм, R3-1.1 кОм;

- емкости в схеме: С1-1.0 мкФ, С2-0,25 мкФ. Причем, С1 должен быть рассчитан под напряжение не менее 630 В;

- VD1-VD4 диоды – диоды Д226Б, допускается замена на зарубежный аналог 1N4007, вместо диодов можно поставить диодный мост, например, КЦ405А;

- тиристор VD6 – КУ202Н, его необходимо поместить на радиатор, площадью не менее 8 см 2 ;

- VD6 – Д237Б;

- F — плавкий предохранитель на 10 А;

- К1 – это любой магнитный пускатель, у которого имеется три пары рабочих контактов, а обмотка рассчитана на

220 В, например, можно установить ПМЕ071 МВУХЛЗ AC3.

Теперь расскажем, как сделать трансформатор ТR1. За основу взят автотрансформатор ЛАТР-9, такой, как показан на фотографии.

Используемый за основу автотрансформатор

Используемый за основу автотрансформатор

Обмотка в этом автотрансформаторе насчитывает 266 витков, сделана она медным проводом Ø1,0 мм, ее мы будем использовать в качестве первичной. Аккуратно разбираем конструкцию, чтобы не повредить обмотку. Вал и прикрепленный к нему передвижной роликовый контакт демонтируем.

Дале нам необходимо изолировать контактную дорожку, с этой целью очищаем ее от пыли, обезжириваем и покрываем лаком. Когда он просохнет дополнительно, изолируем всю обмотку, используя лакоткань.

В качестве вторичной обмотки используем медный провод с площадью сечения как минимум 80 мм 2 . Важно, чтобы изоляция этого провода была термостойкой. Когда все условия соблюдены, делаем им обмотку из трех витков.

Настройка собранного устройства сводится к градированию шкалы переменного резистора, регулирующего время импульса.

Рекомендуем перед тем как приступать к сварке, установить опытным путем оптимальное время для импульса. Если длительность будет излишней, детали будут прожжены, а если меньше необходимой — прочность соединения будет ненадежной.

Как уже писалось выше, аппарат способен выдать сварочный электроток силой до 2000 А, что позволяет сваривать стальной провод Ø3 мм или листовую сталь, толщина которой не превышает 1,1 мм.

Мини сварочный аппарат своими руками для бытового использования

В арсенале домашнего мастера бывает много инструментов на все случаи жизни.

Сварочный аппарат является незаменимым устройством для настоящих умельцев. Его можно купить в магазинах. Однако куда интереснее и дешевле собрать своими руками.

Сварочный аппарат является незаменимым устройством для настоящих умельцев. Его можно купить в магазинах. Однако куда интереснее и дешевле собрать своими руками.

У некоторых имеется и сварочный аппарат, о котором мечтает каждый умелец.

Его сегодня можно приобрести в специализированных магазинах. Моделей существует множество. Продаются различные аксессуары к прибору и расходные материалы. А можно ли сделать сварочный аппарат своими руками? Ответ прост: можно и даже нужно!

- Типы сварочных аппаратов

- С чего начать сборку инверторного аппарата?

- Как собрать трансформаторный аппарат?

- Аппарат для сварки мелких деталей

Типы сварочных аппаратов

Все аппараты для сварочных работ делятся на газовые и электрические. Газовые установки не совсем подходят для использования в быту. Они требуют к себе особого отношения, так как комплектуются взрывоопасными баллонами с газом. Поэтому речь следует вести только об аппаратах электрических. Они тоже бывают разные:

С чего начать сборку инверторного аппарата?

Для сборки инвертора нужно выбрать схему, которая обеспечит необходимые параметры работы аппарата. Рекомендуется использовать детали советского производства. Особенно это касается диодов, конденсаторов, транзисторов, резисторов, дросселей, тиристоров и готовых трансформаторов. Аппаратура, собранная на этих деталях, не требует сложной регулировки. Все детали очень компактно располагаются на плате. Для изготовления аппарата своими руками можно выбрать следующие параметры:

- Сварочный аппарат должен работать с электродами диаметром до 4-5 мм.

- Величина рабочего тока не более 250 А.

- Источник питания — бытовая сеть напряжением 220 В.

- Регулировка сварочного тока в пределах 30-220 А.

Сварочный аппарат состоит из нескольких блоков: блока питания, выпрямителя и инвертора.

Начать делать своими руками сварочный аппарат инверторного типа можно с намотки трансформатора в таком порядке:

Для сборки инвентора потребуется ферритовый сердечник.

Для сборки инвентора потребуется ферритовый сердечник.

- Нужно взять ферритовый сердечник Ш8х8. Можно использовать Ш7х7.

- Первичная обмотка № 1 состоит из 100 витков, намотанных проводом марки ПЭВ 0,3.

- Вторичная обмотка № 2 мотается проводом сечением 1 мм. Количество витков — 15.

- Обмотка № 3 — 15 витков провода ПЭВ 0,2 мм.

- Обмотки № 4 и № 5 состоят из 20 витков провода сечением 0,35 мм.

- Для охлаждения трансформатора можно использовать вентилятор на 220 В, 0,13 А. Этим параметрам соответствует вентилятор от компьютера Pentium 4.

Чтобы бесперебойно работали транзисторные ключи, на них нужно подать напряжение после выпрямителя и сглаживающих конденсаторов. Собирается блок выпрямителя по простой схеме на плате. Все узлы сварочного аппарата закрепляются в корпусе. Хорошо, если в хозяйстве мастера окажется подходящий корпус от радиоприбора, тогда не придется его делать из подручных материалов.

Схема сборки блока выпрямителя.

Схема сборки блока выпрямителя.

На лицевой стороне корпуса размещают светодиодный индикатор, который своим свечением оповещает о включении аппарата в сеть. Тут же можно установить дополнительный выключатель любого типа и защитный предохранитель. Предохранитель можно установить на задней стенке, а также в самом корпусе. Зависит это от его конструкции и габаритов. Переменное сопротивление, с помощью которого будет производиться регулировка рабочего тока, размещается тоже на лицевой стороне корпуса.

Если электрические схемы собраны правильно, все проверено с помощью тестера или иного прибора, можно проводить испытания аппарата.

Как собрать трансформаторный аппарат?

Процесс сборки трансформаторного аппарата для сварки несколько отличается от предыдущего варианта. Работает он на переменном токе. Для сварки постоянным током к нему собирается простейшая приставка. Для сборки аппарата своими руками нужно раздобыть трансформаторное железо для сердечника и несколько десятков метров толстой медной шины или просто толстого провода. Можно поискать эти вещи в пунктах приема цветного и черного металла, у друзей и знакомых. Рекомендуется сердечник делать П-образным, но можно и круглый, тороидальный. Некоторые умельцы с успехом используют в качестве сердечника статор сгоревшего электромотора. Для П-образного сердечника порядок сборки может быть таким:

Для выполнения первичной обмотки потребуется обмоточный провод.

Для выполнения первичной обмотки потребуется обмоточный провод.

- Набрать сердечник из трансформаторного железа до оптимального его сечения около 55 квадратных сантиметров. Можно и больше, но аппарат получится тяжелым. При сечении меньше 30 см² прибор может потерять некоторые свои качества.

- Для выполнения первичной обмотки идеально годится специальный обмоточный провод сечением 5-7 мм². Он изготовлен из меди, имеет термостойкую стеклотканевую или хлопчатобумажную изоляцию. Это очень важно, так как при работе обмотка может нагреваться до температуры выше 100 градусов. Сечение провода обычно квадратное или прямоугольное. Найти такой провод не всегда удается. Можно заменить его обычным проводом такого же сечения и доработать: снять изоляцию, обмотать провод полосками стеклоткани, пропитать тщательно специальным электротехническим лаком и просушить. Первичная обмотка состоит из 200-230 витков.

- Для вторичной обмотки сначала можно намотать 50-60 витков. Обрезать провод не нужно. Нужно включить первичную обмотку в сеть. Найти на проводах вторичной обмотки место, где напряжение будет равно 60-65 В. Для того чтобы найти эту точку, приходится отматывать или наматывать дополнительные витки. Мотать можно алюминиевый провод, увеличив сечение в 1,7 раз.

- Простейший трансформатор собран. Осталось разместить его в подходящем корпусе.

- Для выводов вторичной обмотки делаются клеммы из меди. Берется трубка диаметром около 10 мм длиной 3-4 см. Ее конец расклепывается, и в нем просверливается отверстие, диаметр которого 10 мм. В другой конец трубки нужно вставить очищенный от изоляции конец провода и обжать его легкими ударами того же молотка. Для усиления контакта провода с трубкой-клеммой можно нанести на нее насечки керном. К корпусу самодельные клеммы прикручиваются болтами и гайками М10. Желательно подбирать медные детали. Можно при намотке вторичной обмотки делать отводы через каждые 5-10 витков провода. Эти отводы позволят ступенчато менять напряжение на электроде.

- Осталось сделать электрододержатель. Его можно изготовить из трубы диаметром около 18-20 мм. Общая ее длина примерно 25 см. На концах в 3-4 см от торца выпиливаются выемки примерно до половины диаметра. Электрод вставляется в выемку и прижимается пружиной из приваренного куска стальной проволоки диаметром 6 мм. К другому концу крепится винтом и гайкой М8 такой же провод, из которого выполнена вторичная обмотка. На держатель надевается резиновая трубка подходящего внутреннего диаметра. Подключать аппарат к домашней сети рекомендуется с помощью рубильника и проводов сечением 1,5 мм² или больше. Ток в первичной обмотке обычно не бывает выше 25 А. Во вторичной обмотке он может быть от 60 до 120 А. При работе рекомендуется через 10-15 электродов диаметром 3 мм делать перерыв, чтобы трансформатор остыл. При более тонких электродах можно этого не делать. В режиме резки перерывы следует делать чаще.

Аппарат для сварки мелких деталей

Суперминиатюрный сварочный аппарат легко сделать своими руками за несколько часов. Для его изготовления понадобятся:

Для изготовления сварочного аппарата понадобится графитовый стержень.

Для изготовления сварочного аппарата понадобится графитовый стержень.

- Вышедшая из строя батарейка.

- Нож.

- Пассатижи или бокорезы.

- Кусочек наждачной бумаги.

- Сухая тряпочка.

- Рабочие перчатки.

- Около 20 см медной или алюминиевой проволоки диаметром 5 мм.

- Около 6 см медной проволоки ПЭВ 0,5.

- Изолента.

- Многожильный провод.

- Металлический зажим любого типа.

- Трансформатор от блока питания радиоприемника, старого телевизора, микроволновки вместе с выпрямителем.

Для начала нужно аккуратно разобрать батарейку и вынуть из нее графитовый стержень. Конец стержня заострить шкуркой и протереть тряпкой. Затем кусок толстой проволоки очистить от изоляции на 4-5 см от ее конца и загнуть петлю бокорезами или пассатижами. В эту петлю будет вставляться угольный электрод. С трансформатора удаляется вторичная обмотка. На ее место наматывается 12-15 витков толстой проволоки. Остается все это сооружение вставить в подходящий корпус — сварочный аппарат в миниатюре готов.Теперь нужно подсоединить провода к выводам вторичной обмотки, вставить угольный стержень в петлю и хорошенько обжать его. Плюсовый вывод соединяется с держателем угольного электрода, минусовый — со скруткой свариваемых деталей. Можно приспособить ручку-держатель для электрода. Для этого используют ручку паяльника или что-то другое. Аппарат включается в сеть 220 В, касаются графитом свариваемых деталей. Вспыхивает пламя и на конце деталей образуется сварной шов в форме шарика.

Сварочный аппарат — отличное приобретение в арсенал инструментов домашнего мастера. Существует очень много моделей этих приборов. Многих начинающих и опытных сварщиков больше привлекают не заводские, а самодельные установки для сварки. Они конструируют все новые варианты устройств. Попробуйте и вы сделать сварочный аппарат своими руками.