Коэффициент наплавки при ручной дуговой сварке

Коэффициент наплавки электродов

При сварочных работах одним из основных показателей, который учитывается при разработке технологического процесса, является коэффициент наплавки электродов. Это величина расплавленного металла электрода, которая пошла непосредственно на формирования шва, без потерь, в зависимости от пропущенного через дугу тока за единицу времени. Фактически, это величина производительности, или эффективности сварных работ. Она позволяет сварщику определить потребное количество электродов, для обеспечения непрерывности работ.

Также выбрать лучшее положение для сварки и заранее знать приблизительное время выполнения назначенного объема работ. Ведь для некоторых видов электродов количество положений при сварке ограничено, и это напрямую влияет на скорость формирования шва. А также подбирать оптимальную разновидность электродов для данного вида работ.

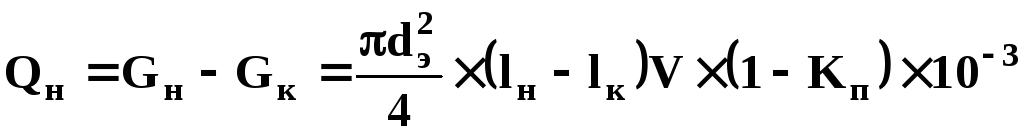

Коэффициент выражается формулой:

α=Gh/I где α – коэффициент наплавки электрода, Gh – масса наплавленного на шов металла за отрезок времени, I – сварочный ток в амперах. Также коэффициент наплавки зависит от типа используемого тока – постоянного или переменного, использует он прямую или обратную полярность.

Если рассматривать состав электродов, то это по сути металлический стержень, со специальным покрытием. Назначение покрытия – это выделение дополнительных ионов, изоляция сварочной ванны для создания в ней определенных условий и защиты электрода от воздействия внешней среды.

Это необходимое условие, ведь в зоне сварной ванны температуры крайне высокие, и если рассмотреть частный случай, при прямом контакте с кислородом многие металлы окисляются, что приведет к излишней трате сварного материала и разупрочнению сварного шва за счет большого количества неметаллических вкраплений. За счет варьирования толщины покрытия электродов производители также регулируют величину наплавки. Их выпускают средней, большой и повышенной толщины.

При использовании электродов со средней толщиной покрытия, они выдают коэффициент наплавки 7-8 г/А-ч. И сварочные работы можно проводить практически в любом пространственном положении. Если брать электроды с большой толщиной дают лучшие показатели производительность – до 12 г/А-ч. При этом допускается проведение работ во всех допустимых положениях, но наибольшую эффективность они покажут в нижнем положении при большей протяженности шва. А в случае использования покрытия повышенной толщины на электродах, они относятся к классу высокопроизводительных. И способны выдать показатель до 18 г/А-ч, но при этом их можно использовать только при сварке в нижнем положении. А если требуется большая длина сварного шва, то они являются самым эффективным выбором для данного варианта сварных работ.

Говоря о коэффициенте наплавки электродов, нельзя не упомянуть о таком важном индивидуальном параметре электрода, как коэффициент расплавления. Это та часть собственной массы электрода, которая переходит в расплавленный металл под воздействием электрического тока за интервал горения дуги в один час. При этом очевидно, что не вся масса этого металла идет на формирование самого шва. Ведь в процессе сварки металл разбрызгивается, испаряется и выгорает под воздействием сварной дуги. Это зависит от типа сварного соединения, режима сварки, типа покрытия самого электрода и конечно от типа проволоки стержня электрода.

Как правило, потери металла возрастают прямо пропорционально в зависимости от плотности тока и длины электрической дуги. В большинстве случаев, коэффициент наплавки электродов на 7-15% меньше, чем коэффициент расплавления электродов. Но иногда эти величины практически равны. А в частных случаях, например при наличии порошка железа в покрытии электрода, коэффициент наплавки может быть даже больше второго.

В целом в каждом отдельном случае сварочных работ слишком много факторов, и табличные данные всегда дают лишь приблизительные данные. А для определения боле точных показателей, всегда лучше определять конкретные коэффициенты экспериментальным путем.

Рекомендуем вам так же ознакомится ознакомится с материалом расчет расходов сварочных электродов

Коэффициент наплавки электродов

Автор: Игорь

Дата: 14.07.2017

- Статья

- Фото

- Видео

Перед проведением сварочных работ необходимо рассчитать коэффициент наплавки электродов. Данным термином обозначается важная величина, характеризующая продуктивность процесса сварки. КН позволяет определить, какое количество электрода идет на формирование шва, без учета связанных с этим процессом потерь материала.

Сколько наплавки электрода необходимо для шва?

Электроды для сварки

Электроды (стержни, применяемые в процессе сварки) изготавливаются с применением специальной проволоки. На нее наносится особое покрытие. Оно должно:

- формировать подходящие условия в сварочной ванне;

- предохранять стержни от негативного влияния, которое производится на них воздействием окружающей среды;

- увеличивать число ионов, необходимых для проведения сварки.

Наличие покрытия обязательно. Для зоны сварной ванны характерны очень высокие температуры. Вследствие контактов с кислородом металл может окислиться. Из-за этого будет наблюдаться повышенный расход сварного материала. Окисление также повлияет на качество будущего шва вследствие наличия в нем большого количества вкраплений неметаллического характера. Наличие покрытия позволяет избежать подобных результатов. Коэффициент наплавки электродов Э42, к примеру, составляет 10 г/А-ч, именно благодаря толщине покрытия.

Коэффициенты наплавки/расплавления – важные величины, характеризующие производительность стержней в конкретных условиях. КН позволяет рассчитать потери материала при проведении работ, КР дает возможность оценить эффективность работы стержней. Использование данных характеристик позволяет рассчитать производительность сварочных работ. Классификация электродов осуществляется с учетом данных параметров.

Коэффициент наплавки

Значение КН в большинстве случаев ниже коэффициента расплавления. Причина – потери металла в процессе проведения сварочных работ. Иногда КН ровняется КР, если покрытие электрода содержит в себе железный порошок. Наличие последнего может привести к превалированию коэффициента наплавки над КР. На КН влияет:

- используемый ток;

- поляризация электродов;

- тип проволоки, использованной для производства стержня;

- тип покрытия электрода;

- пространственное положение, в котором происходит выполнение сварки.

Выделяют три типа покрытия сварочных стержней:

- повышенное. КН таких стержней – от пятнадцати до шестнадцати г/А-ч. Используются исключительно для варки в нижнем положении, для получения длинных соединительных швов;

- среднее. КН – от восьми до девяти г/А-ч. Коэффициент наплавки электродов Э46, к примеру, позволяет отнести их к данному виду изделий. Проводить сварку допустимо с любого положения;

- большое. КН – до двенадцати г/А-ч. Рекомендовано использовать нижнее положение, однако допустимы и другие варианты.

Формула расчета коэффициента наплавки

Для определения КН необходимо массу металла, наплавленного на шов за определенный промежуток времени, поделить на ток, используемый для сварки (измеряется в амперах). Масса указывается в граммах. Значение коэффициента указывается в граммах на ампер-час. К примеру, коэффициент наплавки электродов УОНИ 13 55 – 9,5 г/А-ч.

Знание КН важно для предварительной подготовки необходимого для проведения процедуры количества электродов. Это позволяет обеспечить непрерывную сварку, увеличивая производительность труда. От КН зависит качество будущего шва. Зная этот параметр, сварщик имеет возможность применить оптимальное положение для проведения сварочной работы. Регулирует коэффициент наплавки электродов ГОСТ 9466-75.

Коэффициент расплавки

Приспособление для сварки в процессе ее проведения расплавляется. Благодаря этому возможно образование швов. Каждое изделие расплавляется в зависимости от ряда параметров. На этот процесс влияет:

- состав проволоки, из которой изготовлено изделие;

- тип покрытия, наносимого на нее;

- режим сварки;

- тип соединения.

Не весь материал изделия идет на образование шва. Значительная его часть не переносится в шов. Это связано с:

- разбрызгиванием расплавленного металла;

- испарением металла;

- угаром, возникающим из-за горения сварочной дуги.

Данный показатель рассчитывается за следующей формулой – Мрм/(Ст*Вр).»

В данной формуле: Мрм – масса металла, расплавленного за определенный промежуток времени (в граммах); Ст – сварочный ток (в амперах); Вр – промежуток времени, в течение которого происходило горение дуги (в часах).

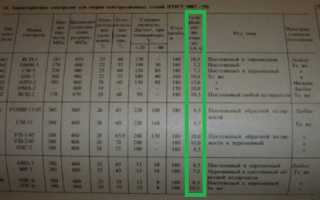

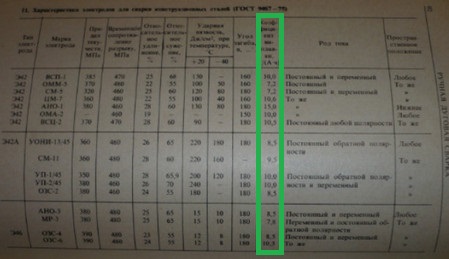

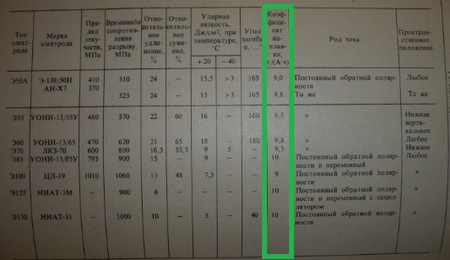

Существуют специальные таблицы, в которых указываются описанные выше параметры для каждого изделия. Подобная таблица будет приведена ниже. Однако специалисты редко прибегают к их использованию. В большинстве случаев КР и КН устанавливаются экспериментально, путем предварительной апробации изделий.

Конкретные показатели

Показатели КР и КН, как уже было указано ранее, различны для каждого изделия и зависят от многих параметров. Так, коэффициент наплавки электродов МР-3, отличается от такового у УОНИ 13/55. Производитель стержней, используемых для сварки, указывает данные параметры. Ознакомиться со значениями для отдельных изделий можно с помощью следующей таблицы:

Определение коэффициентов расплавления, наплавки, потерь на угар и разбрызгивание при ручной дуговой сварке

Цель работы: определить величину коэффициентов расплавления, наплавки и потерь на угар и разбрызгивание при ручной дуговой сварке.

Оборудование и инструменты: сварочный пост, электроды, щиток, металлическая пластина, весы, штангенциркуль.

- ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

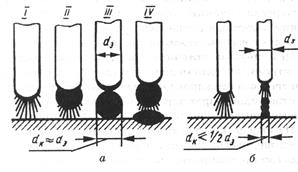

В процессе ручной дуговой сварки происходят процессы расплавления электродного металла, перенос и наплавка его на поверхность свариваемой или наплавляемой детали. Перенос металла может происходить либо дискретно каплями, либо непрерывной струей, как показано на рисунке 1. Капельный перенос металла наблюдается при малой плотности тока, струйный – при больших значениях сварочного тока и малом диаметре электродной проволоки.

Рисунок 1 – Этапы наплавка капельным (а) и струйным переносом электродного металла:

I – горящая дуга начинает плавить металл; II –образование капли расплавленного металла; III – капля стекает на металл, замыкая дуговой промежуток; IV – восстановление дуги и образование следующей капли; dЭ, dК – диаметры электрода капли.

Основными величинами, характеризующими процесс сварки и наплавки, являются:

· коэффициент расплавления металла aР,

· коэффициент наплавки aН,

· производительность расплавления электродов ПР,

· производительность наплавки ПН,

· коэффициент потерь y.

Коэффициент расплавления металла aР показывает, какое количество электродного металла расплавляется в единицу времени на один ампер сварочного тока, и определяется формулой

г/(А×ч) (1)

г/(А×ч) (1)

где GР – масса расплавленного за время t электродного металла, г;

I – величина сварочного тока, А;

t – время горения дуги, ч.

Коэффициент расплавления зависит от материала электрода, состава его покрытия, рода, полярности и плотности тока. Кроме того, в процессе сварки электрод нагревается, что тоже сказывается на интенсивности расплавления электродного метала. До начала сварки электрод имеет комнатную температуру, к концу сварки он может нагреться до 500¸600° С, если в его покрытии нет органических веществ и не выше 250° С, если есть. Для стальных электродов коэффициент расплавления обычно равен от 7 до 22 г/(А×ч).

Производительностью расплавления электродов называют массу расплавленного сварочной дугой электродного металла в единицу времени. Производительность расплавления электродов ПР зависит от количества тепла, сообщенному электроду и определяется по формуле

где aР коэффициент расплавления металла, г/(А×ч).

I – величина сварочного тока, А;

Чем больше ток, тем выше производительность расплавления металла.

Для оценки процесса наплавки применяется коэффициент наплавки aН, определяемый по формуле

г/(А×ч) (3)

г/(А×ч) (3)

где GН – масса наплавленного электродного металла за время t, г;

I – величина сварочного тока, А;

t – время горения дуги, ч.

Значение коэффициента наплавки aН меньше коэффициента расплавления aР на 1..5 г/(А×ч) и обычно составляет 6..18 г/(А×ч).

Производительность процесса наплавки ПН численно равна массе наплавляемого металла в единицу времени на один ампер сварочного тока:

где aН коэффициент наплавки, г/(А×ч).

I – величина сварочного тока, А;

Например, при ручной наплавке покрытыми электродами производительность достигает 0,8..3,0 кг/ч, при автоматической наплавке под флюсом – 2..15 кг/ч, при электрошлаковой – 20..60 кг/ч, при автоматической наплавке электродами большого сечения до 150 кг/ч.

Величина GН всегда меньше GР, так как имеются потери на разбрызгивание и угар.

Для оценки величины этих потерь введен, так называемый коэффициент потерь y, показывающий какая доля расплавленного металла теряется. Определяется по одной из равнозначных формул:

(5)

(5)

(6)

(6)

Здесь разность GН -GР есть количество металла, которое «теряется» вследствие разбрызгивания, окисления, испарения (угар) за время горения дуги.

Коэффициент потерь зависит от состава электрода и его покрытия, от режима сварки и вида сварного соединения. Так, например, коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Обычно значение y лежит в интервале

от 1 до 3% при сварки под флюсом;

от 3 до 6% при сварке в защитных газах;

от5 до 10% при сварке толстопокрытыми электродами;

от 10 до 20% при сварке тонкопокрытыми электродами.

При значениях больше 20% коэффициента потерь сварку электродами применять нецелесообразно.

Коэффициенты расплавления и наплавки используются для определения расхода электродов и нормирования времени сварки.

- ПРАКТИЧЕСКАЯ ЧАСТЬ

Выполняется по вариантам, назначенным преподавателем. В таблице 1 даны известные условия задачи. Определить неизвестный параметр.

Таблица 1 — Задача

| № Вар. | Коэф. наплавки aН, г/(А×ч) | Сварочный ток I, А | Кол-во наплавл мет, Gн, г | Время сварки, час | Произв-ть наплавки, Пн, г/ч |

| — | — | ? | |||

| ? | — | ||||

| ? | 0,3 | — | |||

| ? | — | — | |||

| — | — | ? | |||

| ? | 1,5 | — | |||

| — | — | ? | |||

| ? | 0,4 | — | |||

| ? | 1,6 | — | |||

| ? | — | — | |||

| — | — | ? | |||

| ? | — |

- ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Эксперимент выполняется в лаборатории на сварочном посту, оборудованном вытяжкой, с применением индивидуальных средств защиты: сварочный щиток, брезентовый фартук, рукавицы.

Каждый опыт выполняется не менее трех раз с последующим усреднением рассчитываемых величин.

Порядок выполнения работы:

1) Взять из пачки два сварочных электрода одного диаметра.

2) Снять с одного из электродов покрытие (обмазку). Измерить его длину и вес. Определить погонную массу электродного стержня г/мм.

3) Измерить длину электрода с покрытием перед наплавкой.

4) Взвесить металлическую пластину перед наплавкой.

5) Установить величину сварочного тока в зависимости от диаметра электрода:

диаметр, мм: 3 4 5

сварочный ток, А: 80¸100; 130¸160; 170¸200

7) Произвести наплавку электродного металла на пластину, засекая время горения дуги.

8) После наплавки зачистить пластину от шлака и металлических брызг. Взвесить пластину наплавки.

9) Измерить оставшуюся длину электрода после наплавки.

10) Полученные данные занести в таблицу.

11) Провести эксперимент (п.п. 1-19) для других значений:

Ø диаметра электрода,

Ø марки электрода,

Ø силы сварочного тока.

12) Вычислить коэффициенты расплавления, наплавки, потерь. Занести данные в таблицу.

13) Определить производительность расплавления металла и наплавки. Данные занести в таблицу.

14) Исследовать влияние условий сварки (перечисленных в п.12) на коэффициенты расплавления, наплавки и потерь.

15) Построить в одной системе координат графическую зависимость параметров aР , aН, y от силы сварочного тока.

16) По результатам расчетов сделать вывод о влиянии условий сварки на коэффициенты расплавления, наплавки и потерь.

- ОФОРМЛЕНИЕ ОТЧЕТА

Отчет содержит необходимый теоретический задел с определениями и формулами для вычислений заданных величин; решением задач по варианту, заданному преподавателем; методики проведения эксперимента и его результаты, оформленные в виде таблиц и графиков; вывод по проделанной работе.

| Характеристики электрода | Вес пластины, г | Вес электродного металла, г | Производительность | Коэффициенты, г/(А×ч) | |||||||

| марка | вес 1мм, г | Размеры, мм | |||||||||

| диаметр | до наплавки | после наплавки | до наплавки | после наплавки | расплавленного GР | наплавленного GН | расплавления ПР | наплавки ПН | расплавления aР | наплавки aН | потерь y |

- КОНТРОЛЬНЫЕ ВОПРОСЫ

1) Остается ли постоянным коэффициент наплавки aН для различных марок электродов при прочих равных условиях? Если нет, то чем это вызвано?

2) Как изменяется коэффициент расплавления aР в зависимости от величины сварочного тока?

3) С какой целью при определении коэффициента наплавки aН поверхность наплавленной пластины очищают от металлических брызг, образовавшихся при расплавлении электрода?

4) Как влияет величина сварочного тока на коэффициенты наплавки aН и потерь y?

5) Как изменяется коэффициент потерь в зависимости от длины дуги?

3.4. Определение коэффициента наплавки.

Коэффициент наплавки представляет собой количество наплавленного металла в граммах за 1 час наплавки при силе сварочного тока в 1 А. Величина его зависит от электрода, режима наплавки и от потерь тепла в окружающее пространство (в деталь и воздух).

Наплавка металла выполняется на стальную платину при стабильных значениях сварочного тока и напряжения.

Сначала для пластины выбирается диаметр электрода и устанавливается на трансформаторе сила тока.

В опыте замеряются параметры:

до сварки – диаметр  (мм), начальную длину

(мм), начальную длину  электрода (мм) и вес наплавляемой пластины

электрода (мм) и вес наплавляемой пластины  (г);

(г);

во время сварки – силу сварочного тока  (А), напряжение сварочной дуги

(А), напряжение сварочной дуги  (В), продолжительность наплавки

(В), продолжительность наплавки (с);

(с);

в конце сварки – длину  (мм) оставшегося электрода и вес

(мм) оставшегося электрода и вес  (г) наплавленной пластины после удаления шлака.

(г) наплавленной пластины после удаления шлака.

Вес наплавленного металла определяется по формуле:

, г.

, г.

где Кп– коэффициент потерь металла электрода (выгорание, разбрызгивание при наплавке), Кп= 0,05…0,2.

V — плотность металла , г/см 3

Коэффициент наплавки вычисляется по формуле:

, г/ А*ч.

, г/ А*ч.

Ориентировочные значения коэффициента наплавки находятся в пределах:

7…12 г/А*ч – ручная электродуговая наплавка;

15…20 г/А*ч – наплавка под слоем флюса;

25…30 г/А*ч – электрошлаковая наплавка.

Литература.

Барановский М.А. и др. Технология металлов и других конструкционных материалов. -Минск: Вышэйш. шк , 1973.-528 с.

Болдырев А.М. , Орлов А.С. Сварочные работы в строительстве и основы технологии металлов: Учебник, М.: Изд-во АСВ, 1994.-432 с.

Кнорозов Б.В. и др. Технология металлов. –М. : Металлургия,1977.-647 с.

Практикум по технологии конструкционных материалов и материаловедению. Под ред.С.С. Некрасова.-М.: Колос, 1978.-236 с.

Прейс Г.А. и др. Технология конструкционных материалов. -К. : Вища шк. ,1984.-464 с.

Полухин П.И. и др. Технология металлов и сварка.–М.: Высш. шк. ,1977. -464 с.

Самохоцкий А.И. , Кунявский М.Н. Лабораторные работы по металловедению и термической обработке металлов. –3-е изд.- М.: Машиностроение , 1981.-174 с.

Соколов И. И. Газовая сварка и резка металлов. –М.: Высш. шк. , 1986.- 304 с.

Храмцов Н.В. Металлы и сварка (лекционный курс на электронном носителе).-Тюмень: ТюмГАСА, 2000.-140 с.

Храмцов Н.В., Шулаева Л.В. Методические указания к лабораторным работам по курсу «Металловедение и сварка» для студентов специальностей ТГВ, ПГС и ПСК. -Тюмень: ТюмГАСА, 2000.-87 с.

выполнения контрольной работы

С увеличением содержания углерода в стали уменьшаются (–) или увеличиваются (+): твердость ________, прочность _______, упругость _______, хрупкость ______, свариваемость ________.

Диапазон содержания ( % ) углерода в сталях: инструментальных ___%, строительных ___%, машиностроительных ___%, конструкционных ___%.

Приведите по две…три марки сталей: инструментальных ____________, строительных _____________, машиностроительных _______________.

Расшифруйте марки 5-и сталей (по варианту табл. 1).

4. Расчет режима сварки деталей (по варианту табл.2):

– приведите схему сварного соединения деталей с указанием размеров свариваемых деталей и размеров сварного шва;

– расчет (пункты 1…10);

5. Определение (будет выполняться в лаборатории кафедры во время сессии) коэффициента наплавки для электрода  ___ типа ____.

___ типа ____.

Диаметр электрода  ____мм, длина электрода (до

____мм, длина электрода (до  ____мм и после сварки

____мм и после сварки  ____мм).

____мм). _____,г ;

_____,г ; _____,г ; Напряжение

_____,г ; Напряжение  ____В, сила тока

____В, сила тока ______А и продолжительность наплавки

______А и продолжительность наплавки ______сек, удельный вес наплавленного металлаv______г/см 3 .

______сек, удельный вес наплавленного металлаv______г/см 3 .

Qнг; = г/ А*ч.

= г/ А*ч.

Заключение по коэффициенту наплавки ___________________________.

Строительный справочник | материалы — конструкции — технологии

Вы здесь

Основные показатели процесса дуговой сварки

Коэффициент расплавления

При сварке метала шов образуется вследствие расплавления присадочного и проплавления основного металла. Расплавление присадочного металла характеризуется коэффициентом расплавления

где αр, — коэффициент расплавления; Gр — масса расплавленного за время t электродного металла, г; t — время горения дуги, ч; I — сварочный ток, А.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, веса покрытия, а также рода и полярности тока.

Коэффициент потерь

Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление.

Ψ = (Gр — Gн / Gр) ּ 100%,

где ψ — коэффициент потерь; Gн — масса наплавленного металла, г; Gp — масса расплавленного металла, г.

Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также и от режима сварки и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при сварке втавр, с разделкой кромок, чем при наплавке.

Коэффициент наплавки

Для оценки процесса наплавки вводят понятие коэффициента наплавки:

где αн — коэффициент наплавки; Gн — масса наплавленного за время t металла, г (с учетом потерь).

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Зависимость величины сварочного тока от диаметра электрода

При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью:

I = K ּ d,

где I— величина сварочного тока, А; К— коэффициент,зависящий от марки электрода (K = 40 ÷ 60; 40 — для легированных электродов, 60 — для углеродистых); d— диаметр электрода, мм.

Приведенная формула применима для электродов, имеющих диаметр 3—6 мм.

Зависимость между диаметром и величиной сварочного тока выражают так же следующей опытной формулой:

I = (m + n ּ d) ּ d,

где m=20; n = 6 (для ручной сварки стальными электродами).

Производительность процесса дуговой сварки

Производительность сварки определяется количеством наплавленного металла

G = αн ּ I ּ t,

где G — масса наплавленного металла, г.

Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока для применяемого диаметра электрода — последний может быстро нагреваться теплом Ленца — Джоуля, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла.

Погонная энергия

Отношение эффективной тепловой мощности дуги (источника) qи к скорости перемещения дуги υ называется погонной энергией.

где υ — скорость перемещения дуги (скорость сварки ), см/с.

Погонная энергия — это количество тепла в калориях, введенное на единицу длины однопроходного шва или валика.

Полную тепловую мощность сварочной дуги приближенно считают равной тепловому эквиваленту ее электрической мощности

Q = 0,24Uд ּ I, кал/с,

где Uд — падение напряжения на дуге, В; I — величина сварочного тока, A; Q — тепловой эквивалент электрической мощности сварочной дуги, кал/с.

Количество тепла, введенное сварочной дугой в изделие в процессе его нагрева за единицу времени, называется эффективной тепловой мощностью сварочной дуги, которая является суммой тепловой энергии, выделяющейся в пятне дуги на изделии, вводимой в изделие при теплообмене со столбом дути и пятном на изделии и поступающей с каплями расплавленного флюса, электродного металла и покрытия:

qи = 0,24Uд ּ I ּ hи кал/с,

где qи — эффективная тепловая мощность сварочной дуги, кал/с; hи — эффективный к. п. д. процесса нагрева металла сварочной дугой.

hи = qи/0,24 ּ Uд ּ I.

Эффективным к. п. д. процесса нагрева металла сварочной дугой называется отношение количества введенного в металл тепла к тепловому эквиваленту электрической мощности дуги. Этот коэффициент характеризует эффективность процессов выделения тепла и теплообмена в дуговом промежутке по отношению к нагреву металла изделия и зависит в основном от способа сварки.

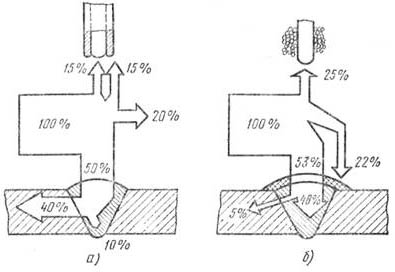

На рисунке приведен тепловой баланс тепла, выделяемый дугой, из которого видно, что более полно используется тепло дуги при автоматической сварке под флюсом. При увеличении длины дуги эффективный к. п. д. падает и возрастает с углублением дуги в ванну. При сварке металлическими электродами этот коэффициент мало зависит от рода, полярности и величины сварочного тока.

Тепловой баланс сварочной дуги при среднем для данного способа сварки режиме: а — ручная сварка покрытым электродом, б — автоматическая сварка под флюсом