Сварка титана и нержавеющей стали

Вопрос — «Сендвичь» — титан и нержавеющая сталь s30v

Народ приветствую .

есть вопрос. У Славян кто то делает «такое» —

сварить пластину сендвич толщиной 6мм из 2мм стали и 4мм титана. или вварить полосу 2х4-5мм на кромку титановой пластины.

наподобие этого http://miltner-adams.com/products/ma-4_ii_tactical-knife.html

«доступным» способом сварить. аргоном там или чем.

«доступным» способом сварить. аргоном там или чем.

буду признателен за совет и ссылки.

недавно по нержламинатам вопрос такой же задавал Сидис.

У меня в Институте такое потенциально реализуемо. Вопрос в том, кто и за сколько все это выкупит. Нужен официальный заказчик, материалы. Работать над металлом на 10 ножей никто не станет. Сварка взрывом вещь серьезная, и дорогая.

Имеется при сварке взрывом краевой эффект — несваренная зона шириной до 20 мм по периметру листа. Это значит — уйма отходов очень дорогих материалов, то есть варить надо большие листы.

И что, нужна пластина 10 мм толщиной?

А поскольку организационных хлопот по производству больше самого производства, нужон покупатель на суммы порядка десятки тысяч уё.

ЗЫ посмотрел сайт милтнер адамс — 10 ножей это 12 тыщ уе. За десять ножей будем наверное

http://miltner-adams.com/products/ma_product-list.html

а если не взрывом а сваркой или кузнечной сваркой??

речь илет о вваривании «режущей» полосы толщиной 2мм шриной 4-5мм на кромку. пусть то титана или ножевОй стали «не режущей».

Можно без взрыва, диффузиейпрокаткой через разделительную прокладку, совместимую и с титаном и с феррумом, чтобы интерметаллиды не поперли. В начале 90-х делали такое, можно и сейчас, но нафига?

Там, кстати, еще побочный эффект при ТО возникает — линейное расширение ну очень разное, так что плоские швы просто рвет. Что заметили и парни-разработчики с картинки. Если приглядеться.

Скромный вопрос: а нафига вообще такое из титана мастрячить? Для уменьшения веса? Он же и из стали будет легоньким. со всеми этими дырками. Это ж не для космонавтов. где каждый грамм на счету — от алиенов-содомитов отбиваться

А так, со сталью, всего-то затрат — гидрорезка и гриндер.

волнообразная сварная зона — всегда возникает при сварке взрывом сама

примерно так

Вообще, конечно, тема интересная. Оно прежде всего для престижу нужно — примерно как ламинат титана с карбоном или Г10, как Варрен Томас делает. Практического смысла — ноль, но кучеряво до жути.

Ах да, кто как надумает, звоните, телефон в профайле

Ну, если для престижу.

Если всерьез, то при нормальном дизайне проявляется еще такое свойство титана, как большая жесткость этого металла. Ну, модуль упругости у него другой. Клин не согнешь, если по нормальному. Типа как титановую монтировку.

Плюс, что ценно, цветовая гамма дивная. И цветная пленка оксидировки очень стойкая, не как у стали.

а припаять его не получится?

а если не взрывом а сваркой или кузнечной сваркой??

речь идет о вваривании «режущей» полосы толщиной 2мм шриной 4-5мм на кромку пластины из пусть то титана или ножевОй стали «не режущей». или наварить крутую кромку (как зубы у экскаватора наваривают ) и вывести из нее РК?

думаю сделать типа похожий «контурный» нож. доступными нашими методами но с «понтами» )

наваривать до закалки или после ?

думаю что целесообразно сделать ламинат из 2х слоев ДИ90 (2мм) на слой с РК и 40Х13 4мм на верхний слой.

у Roman8 из http://www.knife.com.ua/forum/ получилось. сам не сделаю. прошу подмоги, совета (научите ) . или размещение заказа на серии . желательно в Украине

——————

PeakNick«P»

я уже писал — все реализуемо, вопрос денег.

Телефон из профайла пока не доступен — пишите на мыло (бурчитай@Майл.ру)

Sidis, если мне не изменяет память, соединял титан и быстрорез расклепом. Внешний вид соединения очень походил на этот www.kershaw-knives.net/Kershaw-Junkyard-Dog-II-Composite-1725CB.htm

Я узнавал про сварку взрывом, когда Sidis интересовался.

Сказали, что с таким объем и такими материалами для частника связываться не будут. Типа стали не понятные, все дорого, накладно и т.д.

На кершах волна на лезвии, если не ошибаюсь, режется гидроабразивкой, а потом запрессовывается

Керши режут электроэрозией и медью спаивают.

Стакан Славянова никто не видал что ли?

на сколько я в курсе то

Тема была в мастерской, народ предлагал напыление разных материалов и ламинаты, а потом тема куда то пропала((

Cварка титана и его сплавов — особенности и технологии

Титан представляет собой лёгкий металл серебристо-белого цвета, который отличается высокой прочностью и отличной пластичности, жаропрочностью на уровне 600-700 ˚С, а также высокой стойкостью к воздействию агрессивных сред и коррозионным процессам.

Титан представляет собой лёгкий металл серебристо-белого цвета, который отличается высокой прочностью и отличной пластичности, жаропрочностью на уровне 600-700 ˚С, а также высокой стойкостью к воздействию агрессивных сред и коррозионным процессам.

Основными сферами применения титановых сплавов стали:

- Машиностроение и авиация.

- Производство оборудования, предназначенного для работы с ядерным топливом.

- Криогенные установки.

- Агрегаты химической промышленности.

- Судостроение (речное и морское).

Сварка титана и его сплавов неизменно связана с определёнными химическими и физическими особенностями материалов.

Основной проблемой в этой связи становится то, что сварной шов при использовании традиционных технологий будет склонен к медленному разрушению путём образования трещин из-за высокого содержания водорода, причём явление усиливается при повышении концентрации таких веществ как кислород или азот.

- Сварка титана: методы борьбы с трещинообразованием

- Особенности и технология сварки титана

- Аргонодуговая сварка титана

- Сварка титана со сталью

- Лазерная сварка титана

Сварка титана: методы борьбы с трещинообразованием

- Соблюдение всех технологических процедур, предусмотренных нормативными документами, для того чтобы предотвратить попадание в зону ведения сварки вредных газов или паров воды. С этой целью предусмотрено выполнение тщательной подготовки рабочего поля, качественная зачистка детали и сварочного материала, а также обеспечивается качественная защита металла.

- Проведение процедуры снятия с заготовки остаточного сварочного напряжения.

- Для максимального снижения эффекта трещинообразования рекомендуется с (α + β)-сплавами работать в сравнительно мягком режиме (при скорости охлаждения поверхности 10-20 ˚С/с), в то время как α- и псевдo α-сплавы – в жёстком.

- В присадочном и основном свариваемом материале необходимо снизить процентное содержание газов: водорода до уровня менее 0,008%, азота – менее 0,04%, а кислорода – менее 0,1-0,12.

- Защита металла от насыщения газами.

Особенности и технология сварки титана

Основными способами сварки титана, получившими наибольшее распространение стали:

Основными способами сварки титана, получившими наибольшее распространение стали:

- Контрактная сварка.

- Дуговая сварка в инертных газах с использованием плавящегося или неплавящегося электрода.

- Электроннолучевая технология.

- Электрошлаковая сварка.

Аргонодуговая сварка титана

Чаще всего в качестве инертного газа используется аргон высшего сорта (реже гелий или его смесь с аргоном).

При этом свариваемые детали для защиты металла от насыщения газами могут быть:

- Помещены в герметичный бокс с контролируемыми параметрами среды (такая сварка титана используется только для особо ответственных деталей и соединений).

- В воздухе, но с использованием специализированных камер, которые защищают зону выполнения работ (с обратной стороны детали в процессе работ подаётся защитный газ).

- На воздухе одновременно с подачей через специальные удлиненные насадки из сопел инертного газа, что позволяет обеспечить достаточную площадь защитной зоны, одновременно с подачей газа на обратную сторону свариваемой детали.

В качестве присадки используется проволока для сварки титана (она необходима при работе с деталями толщиной от 1,5 мм). При этом альфированный насыщенный кислородом слой обязательно необходимо счистить и с основного металла и с присадочного материала. Кроме того, проволока подвергается четырёхчасовому вакуумному обжигу при температуре 900-1000 ˚С.

Сваривать с применением этой методики можно детали толщиной до 15 мм на постоянном токе при прямой полярности.

Сварка титана со сталью

Соединение стальных и титановых сварных конструкций позволяет существенно снизить вес изделий, что часто имеет принципиально важное значение при проектировании. Но в то же время эти материалы существенно отличаются по своим химическим свойствам и физическим особенностям, поэтому в последние годы ведутся всё более интенсивные разработки технологий и методик ведения сварочных работ для получения соединений высокой надёжности и долговечности. Особенно много сложностей при необходимости выполнения сварки титана с нержавейкой.

Соединение стальных и титановых сварных конструкций позволяет существенно снизить вес изделий, что часто имеет принципиально важное значение при проектировании. Но в то же время эти материалы существенно отличаются по своим химическим свойствам и физическим особенностям, поэтому в последние годы ведутся всё более интенсивные разработки технологий и методик ведения сварочных работ для получения соединений высокой надёжности и долговечности. Особенно много сложностей при необходимости выполнения сварки титана с нержавейкой.

Наиболее часто используется:

- Сварка титана взрывом с использованием промежуточных прокладок из никеля, серебра, меди, ванадия, сплавов тугоплавких металлов.

- Диффузионная сварка, позволяющая получить механически прочные соединения, но прочность в зоне шва будет всё же ниже, в сравнении с основным материалом.

- Клинопрессовая сварка в аргоне с прокладкой из меди или алюминия обеспечивает соединение высокого качества.

- Ультразвуковая и контактная сварка (лучшие результаты могут быть получены при использовании в качестве материала для прослойки серебра и ниобия соответственно).

- Сварка плавлением получила наибольшее распространение (в частности широко используется аргонодуговая и электроннолучевая сварка титана).

Лазерная сварка титана

Множество проблемных моментов, связанных с процессом сварки титановых сплавов, можно решить с использованием концентрированных источников энергии – лазерных лучей. При этом для получения качественного сварочного соединения необходимо проведение тщательной подготовки кромок свариваемых элементов обработкой методом фрезеровки или точения.

Для того чтобы удалить газонасыщенную плёнку с поверхности – пескоструйную обработку с дальнейшим травлением химическими веществами, осветлением поверхности и её промывкой. При строгом соблюдении допустимых параметров зазора между кромками будет обеспечено формирование шва высокого качества.

Технология сварки титана и его сплавов

Температура плавления титана 1668°С. Имеется около 20 сплавов

Марка

Свариваемость

Технологические особенности сварки

BT1-00, ВТ1-0, ОТ4-0, ОТ4-1

Зачистка кромок

Режим с минимальной погонной энергией

ВТ6, ВТ3-1, ВТ9, ВТ14, ВТ16, ВТ20

Мягкий режим с малыми скоростями охлаждения

Режим с высокой скоростью охлаждения

Трудности при сварке

Высокая химическая активность металла при высокой температуре, особенно в расплавленном состоянии. Поэтому необходима надежная защита от воздуха не только сварочной ванны, но и остывающих участков шва и околошовной зоны, пока их температура не снизится до 250-300°С. Требуется защита и обратной стороны шва даже в том случае, если металл не расплавлялся, а только нагревался выше этой температуры.

Склонность титановых сплавов к росту зерна металла в нагретых до высоких температур участках. Это затрудняет выбор режима сварки — такого, при котором нагрев околошовной зоны был бы минимальным.

Высокая температура плавления титана требует применять концентрированные источники нагрева. Низкая теплопроводность титана приводит к снижению эффективности источника нагрева по сравнению со сваркой сталей.

Поры и холодные трещины сварных соединений титана возникают из-за вредных газовых примесей и водорода. Поэтому необходимо обеспечить чистоту основного металла и сварочных материалов, в том числе присадочной проволоки.

Вблизи точки плавления поверхностное натяжение титана в 1,5 раза выше, чем алюминия, что позволяет формировать корень шва на весу. Однако расплавленный металл обладает низкой вязкостью, и при некачественной сборке деталей могут образоваться прожоги.

ГАЗОВАЯ ЗАЩИТА СВАРОЧНОЙ ВАННЫ

Существуют три варианта защиты:

- струйная с использованием специальных приспособлений

- местная в герметичных камерах малого объема

- общая в камерах с контролируемой атмосферой (ВКС-1, ВУАС-1, УСБ-1)

При аргонодуговой сварке титана W-электродом следует применять сварочные горелки с возможно большим газовым соплом, создающим обширную зону защиты. Поток аргона через сопло должен быть ламинарным, что достигается газовыми линзами, установленными внутри сопла. Расход газа в зависимости от режима сварки колеблется от 8 до 20 л/мин. Если сопло горелки не гарантирует надежной защиты, то его дополняют специальной насадкой, коробом или другим приспособлением. Дополнительные защитные устройства изготавливают из нержавеющей стали. Внутри имеются рассекатели и газовые линзы. Насадка, прикрепляемая к газовой горелке для защиты кристаллизующейся сварочной ванны, должна иметь ширину 40-50 мм и длину от 60-120 мм в зависимости от режима сварки. Для сварки трубчатых конструкций, кольцевых поворотных и неповоротных стыков применяют местные или малогабаритные защитные камеры.

1- дополнительная насадка; 2 — газовая линза

Качество защиты определяют по внешнему виду металла шва. Серебристая или соломенного цвета поверхность шва свидетельствует о хорошей защите. Желто-голубой цвет указывает на нарушение защиты, хотя в отдельных случаях такие швы считаются допустимыми. Темно-синий или синевато-серый цвет с пятнами серого налета характеризует низкое качество шва.

ГАЗОВАЯ ЗАЩИТА НАГРЕТЫХ УЧАСТКОВ

Специальная подкладка для защиты корня шва, нагретого до 250-300°С

Защитные приспособления из нержавеющей стали для тавровых и угловых соединений

ЗАЩИТА ШВА ТРУБОПРОВОДА

Защита при приварке фланца

Защита при сварке секционных отводов

Подготовка к сварке

Резку титана и подготовку кромок под сварку выполняют механическим способом. Для толстостенных изделий пригодны и газотермические способы, но с обязательной последующей механической обработкой кромок на глубину не менее 3-5 мм и на ширину 15-20 мм. После этого кромки зачищают металлическими щетками, шабером и т.п. и обезжиривают. Конструкции, которые перед сваркой испытывали нагрев — при вальцовке, ковке, штамповке и т.д. — должны быть подвергнуты дробеструйной или гидропескоструйной очистке и затем химической обработке: рыхлению оксидной пленки, травлению и осветлению.

Режим химической обработки титана и его сплавов

Раствор

Длительность обработки, мин

Назначение

Состав

Рыхление оксидной пленки

Нитрит натрия 150-200 г/л Углекислый натрий 500-700 г/л

Плавиковая кислота 220-300 мл/л Азотная кислота 480-550 мл/л

Азотная кислота 600-750 мл/л Плавиковая кислота 85-100 мл/л

После этого свариваемые кромки промывают бензином на ширину 20 мм и протирают этиловым спиртом или ацетоном.

Сварочную проволоку предварительно подвергают вакуумному отжигу и обезжиривают ацетоном или спиртом. Окисленную часть удаляют кусачками. Поверхности, подготовленные к сварке, нельзя трогать незащищенными руками.

Выбор параметров режима

Сварку титана и его сплавов рекомендуется вести в отдельном помещении. Температура воздуха в нем должна быть не ниже + 15°С, а скорость его движения — не более 0,5 м/с.

Сварку выполняют на постоянном токе прямой полярности непрерывно горящей или импульсной дугой. Используют аргон высшего сорта и гелий высокой чистоты.

Сварочный ток выбирают в зависимости от толщины свариваемого изделия и диаметра W-электрода.

Техника сварки

Основное пространственное положение шва — нижнее. Ручную сварку ведут без колебательных движений горелкой, короткой дугой, «углом вперед» Проволоку подают непрерывно, угол между ней и горелкой поддерживают около 90°.

Как правило, в качестве присадка используют проволоку того же химического состава, что и основной металл (BTl-00св, ВТ20-1св и т.д.). Для большинства сплавов годится проволока марок СПТ-2 и СП-15.

Сварка нержавейки в домашних условиях: варианты, советы, видео

Выполняя такую технологическую операцию, как сварка нержавейки, важно учитывать как физические свойства материала, так и его химический состав. Только в таком случае можно рассчитывать на то, что соединение будет выполнено качественно и надежно.

Аргонная сварка нержавеющей стали

Факторы сложности для сварки деталей из нержавеющей стали

Сварку нержавеющей стали затрудняет то, что данный материал относится к категории высоколегированных сплавов, а значит, в его составе в достаточно большом количестве содержатся элементы, влияющие на его основные свойства. В нержавейке, в частности, таким элементом является хром. Его содержание в данном сплаве может составлять 12–30%. Хром наряду с такими элементами, как никель, титан, марганец и молибден, формирует антикоррозионные свойства нержавеющей стали, но в то же самое время наделяет ее и другими особенностями, влияющими на свариваемость.

Для тех, кто не любит читать длинные статьи и вникать в технические тонкости, предлагаем сразу посмотреть два видео с наиболее актуальными для домашнего мастера вариантами сварки нержавеющей стали — электродом с помощью инвертора и опять же инвертором, но уже в среде защитного газа (аргона).

Сварка нержавейки должна выполняться с учетом следующих специфических характеристик этого материала.

По этой причине сварку нержавеющей стали всегда сопровождает значительная деформация соединяемых деталей. В отдельных случаях, когда свариваемые детали имеют значительную толщину и между ними не предусмотрен зазор, такие деформации могут привести даже к появлению крупных трещин.

Теплопроводность нержавеющей стали в 1,5–2 раза ниже, чем у низкоуглеродистых сплавов. Такая особенность материала приводит к тому, что соединяемые детали в зоне сварки проплавляются даже при меньших (на 15–20%), чем при сваривании изделий из низкоуглеродистой стали, силах тока.

При сильном нагреве (более 500 градусов Цельсия) в нержавеющих сталях возникает так называемая межкристаллитная коррозия. Происходит это потому, что по краям зерен структуры металла начинают формироваться прослойки, состоящие из карбида хрома и железа. Избежать этого явления можно не только тщательным подбором режима сварки, но и путем принудительного охлаждения свариваемых деталей из нержавейки, для чего можно использовать обычную воду. Однако следует иметь в виду, что охлаждать водой можно лишь детали, изготовленные из хромоникелевых сталей, которые имеют аустенитную внутреннюю структуру.

Перегрев электродов с хромоникелевыми стержнями

Из-за низкой теплопроводности соединяемых материалов и их повышенного электрического сопротивления сварка деталей из нержавейки сопровождается сильным нагревом электродов, стержни которых имеют хромоникелевый состав. Чтобы избежать этого нежелательного явления, используют электроды для сварки нержавейки длинной до 35 см.

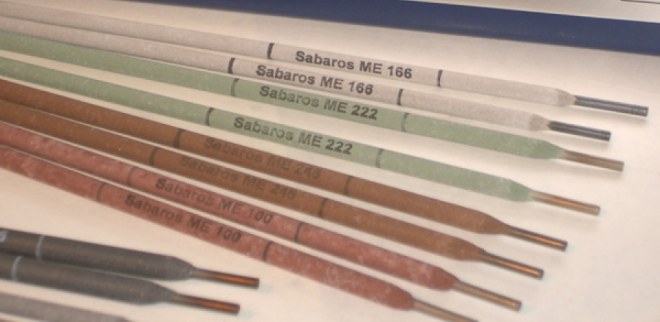

Сварочные электроды Sabaros ME 101 3,2мм для сварки нержавеющих сталей

Наиболее распространенные способы сварки нержавеющей стали

Сварка изделий из нержавеющих сталей, характеризующихся повышенным содержанием хрома, может выполняться с использованием нескольких технологий. Сюда, в частности, относятся следующие виды сварки:

- аргонодуговую (с использованием вольфрамового электрода и режимов AC/DC TIG);

- выполняемую в режиме MMA покрытыми электродами;

- полуавтоматическая электродуговая сварка в среде аргона, проводимая в режиме MIG и с использованием проволоки из нержавеющей стали;

- так называемая холодная сварка для нержавеющей стали, выполняемая под большим давлением (название данной технологии обусловлено тем, что она не предусматривает плавления металла в процессе его соединения);

- шовную технологию и контактную точечную сварку.

Технология сварки деталей из нержавеющей стали предусматривает тщательное обезжиривание их поверхностей при помощи ацетона или авиационного бензина. Делается это для того, чтобы уменьшить пористость выполняемого шва, сделать сварочную дугу более устойчивой, тщательно зачистить кромки соединяемых деталей. Только после тщательной зачистки можно приступать к выполнению операции выбранным способом. Есть несколько основных способов сваривания деталей из нержавеющих сталей, а также технологии, которые применяются достаточно редко. В любом случае принимать решение о том, как варить нержавейку, следует исходя из конкретных условий и требований, предъявляемых к формируемому соединению.

Сварка покрытыми электродами (ММА)

Сварка деталей из нержавейки по технологии ММА, предусматривающая использование покрытых электродов, является самой распространенной технологией. Этот способ достаточно прост, его можно применять и дома, но он не позволяет получать шов самого высокого качества.

Что удобно, такую сварку нержавейки можно выполнять даже в домашних условиях, но для этого вам понадобится специальный сварочный аппарат, который называется инвертор. Чтобы сварка нержавейки инвертором позволила получить соединение, обладающее высокой надежностью, необходимо правильно подобрать электрод для определенной марки нержавейки. Все электроды, с помощью которых проводится сварка изделий из нержавеющих сталей, делятся на два основных типа:

- с рутиловым покрытием на основе двуокиси титана (сварка такими электродами, обеспечивающими небольшое разбрызгивание металла и стабильную дугу, выполняется на постоянном токе и обратной полярности);

- с покрытием на основе карбоната магния и кальция (такими электродами нержавейка сваривается на постоянном токе обратной полярности).

Чтобы понять, какими электродами варить нержавейку, достаточно заглянуть в ГОСТ 10052-75, в котором представлены все типы таких расходных материалов, а также оговаривается, какой из них следует использовать для работы с металлом конкретного химического состава. Для того чтобы выбрать электроды по нержавейке, соответствующие требованиям данного ГОСТа, достаточно знать марку металла, детали из которого необходимо соединить.

Со всеми требованиями к электродам для сварки нержавейки можно ознакомиться, бесплатно скачав ГОСТ 10052-75 в формате pdf по ссылке ниже.

Ручная и полуавтоматическая сварка нержавейки в среде аргона (AC/DC TIG, MIG)

Для выполнения ручной сварки нержавейки в среде аргона применяются электроды из вольфрама. Эта технология даже в условиях дома позволяет получать качественные и надежные соединения изделий, отличающихся небольшой толщиной. Сварку такими электродами по нержавейке используют преимущественно для монтажа коммуникаций из труб, по которым под давлением будут транспортироваться газы или различные жидкости.

Аустенитную нержавеющую сталь следует сваривать особенно тщательно и с осторожностью

У данной технологии есть определенные особенности.

- Для того чтобы вольфрам, из которого изготовлены электроды по нержавейке, не попал в расплавленный металл в зоне сварки, дугу поджигают бесконтактным способом. Если выполнить это непосредственно на детали не представляется возможным, то дугу зажигают на специальной угольной плите и аккуратно перемещают ее на соединяемые заготовки.

- Сварку нержавеющей стали данным способом можно выполнять как на постоянном, так и на переменном токе.

- Режимы подбираются в зависимости от толщины соединяемых деталей. К таким режимам, в частности, относятся параметры сечения вольфрамового электрода, диаметр проволоки, используемой в качестве присадки, параметры тока (сила и полярность), расход защитного газа, скорость выполнения сварки.

- Очень важно, чтобы уровень легирования присадочной проволоки был выше, чем у соединяемых деталей.

- В процессе выполнения сварки электроды по нержавейке не должны совершать колебательных движений. Если пренебречь этим требованием, это может привести к нарушению сварочной зоны и окислению металла в ее области.

При использовании данной технологии можно сократить расход вольфрамового электрода. Для этого нужно некоторое время (10–15 секунд) не отключать подачу аргона после окончания сварочного процесса. Подобная процедура способствует защите раскаленного вольфрамового электрода от активного окисления.

У полуавтоматической сварки нержавейки в среде аргона, по сути, мало отличий от обычного ручного способа. Основное ее отличие заключается в том, что подача проволоки в зону сварки осуществляется при помощи специального оборудования. Благодаря механизации процесс протекает значительно точнее и с большей скоростью.

Благодаря использованию полуавтоматического оборудования могут быть реализованы следующие техники сварки деталей из нержавеющей стали:

- метод струйного переноса, который позволяет эффективно сваривать детали большой толщины;

- сварка короткой дугой – для выполнения соединения деталей небольшой толщины;

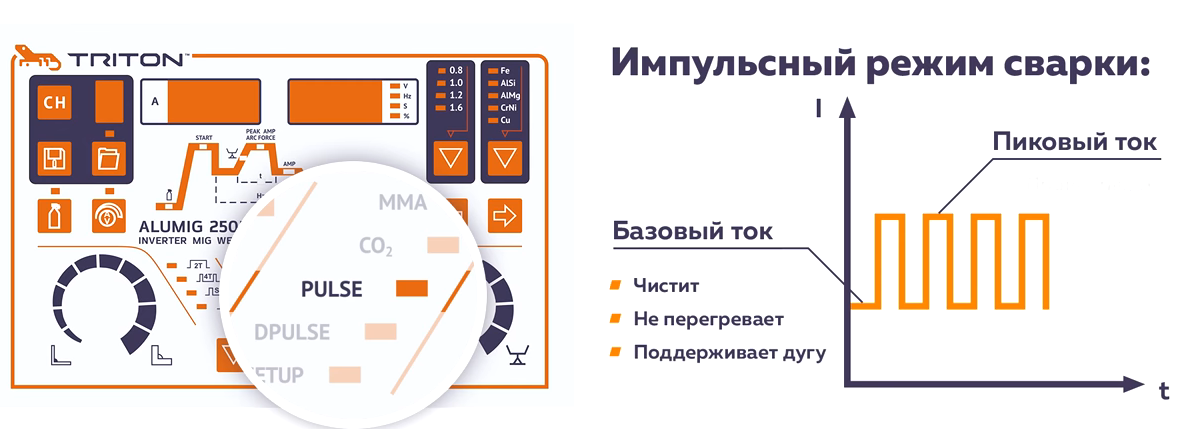

- импульсная сварка – универсальная технология, которая позволяет получать качественные и надежные соединения и является самым выгодным вариантом в финансовом плане.

Аргонодуговая сварка нержавеющей стали

Другие технологии сварки нержавеющей стали

Существует еще несколько способов сварки нержавейки, которые лучше демонстрируют себя в определенных ситуациях, то есть не отличаются универсальностью. Сюда относятся следующие способы, предполагающие использование специального оборудования.

Сварка нержавеющей стали с использованием лазерного луча

Такой способ сварки, который даже на видео выглядит очень впечатляюще, обладает целым рядом весомых преимуществ: металл в зоне сварки не теряет свою прочность из-за чрезмерного температурного воздействия, быстро остывает, на нем не появляются трещины, а в его структуре формируются зерна минимального размера. Оборудование для лазерной сварки и сама технология находят широкое применение в различных отраслях промышленности (автомобиле- и тракторостроение, монтаж коммуникаций из труб и др.).

Холодная сварка под большим давлением

Данная технология не предусматривает плавления материала в зоне сварки, а металлические детали соединяются на уровне их кристаллических решеток. В зависимости от получаемого соединения и конфигурации деталей давление может оказываться на одну или сразу на обе металлические заготовки. Очень интересно посмотреть на видео такого процесса: две детали, находясь в холодном состоянии, как будто вдавливаются друг в друга.

Контактная сварка изделий из нержавейки

Такая сварка может выполняться по точечной или роликовой технологии. В результате могут быть соединены тонкие листы нержавейки с толщиной не более 2 мм. При этом используется то же самое оборудование, что и для других металлов.

На видео ниже подробно объясняются и наглядно демонстрируются нюансы подачи присадочного прутка при сварке нержавейки неплавким электродом в среде аргона и прочие нюансы работы.

Сварка нержавейки — технология и особенности

Содержание:

- Что такое нержавеющая сталь.

- Возможные способы сварки нержавейки.

- Нюансы при сварке нержавеющих сталей.

- Импульсная сварка нержавейки.

- Сварка нержавейки с разными металлами.

- Выбираем расходку для сварки нержавейки.

- Подготовка изделия перед сваркой.

- Обработка нержавейки после сварочных работ.

- Для чего применяется нержавеющая сталь.

- Заключение.

Что такое нержавеющая сталь

Нержавеющая сталь относится к группе металлов, которые не поддаются коррозии благодаря наличию в своем составе молибдена, марганца, никеля и хрома.

По химическому составу нержавеющая сталь делится на:

- Хромо-марганцево-никелевую – наличие марганца обеспечивает хорошую прочность с сохранением пластичности металла.

- Хромоникелевую – самая популярная группа металлов с хорошей пластичностью. Наличие никеля добавляет небольшие магнитные свойства и стабилизирует структуру сплава.

- Хромистую – обладают невысокой пластичностью, плохо поддается обработке, но при этом обладает высокой прочностью.

Как можно сварить нержавейку

- MMA – дуговая ручная сварка штучным электродом для домашних нужд. Обеспечивает довольно сносное качество шва, но не отличается высокой прочностью и способностью выдерживать высокие нагрузки, обладает слабой структурой.

- TIG – аргонодуговая сварка. Обеспечивает высокое качество сварочного шва, тонкостенных изделий, часто применяется при сварке трубопроводов высокого давления.

- MIG/MAG – полуавтоматическая сварка в газовой защитной среде, которая позволяет добиться качественного шва с хорошим проплавлением. Применяется для сварки толстостенных заготовок.

- лазерная;

- плазменная;

- точечная сварка.

Вышеописанные режимы сварки нержавейки используют для соединений высокой точности и для обработки трудносвариваемых нержавеющих сплавов.

Нюансы при сварке нержавеющих сталей

- Высокое электрическое сопротивление. Ввиду данной особенности, хромоникелевые электроды используют ограниченной длины (до 350 миллиметров).

- Высокий коэффициент расширения металла. Нужно строго соблюдать величину зазора между обрабатываемыми изделиями.

- Низкая теплопроводность. Для обработки нержавейки снижают величину тока на 15-20% ниже, чем при сварке обычных сталей.

- Наличие хрома в составе. Данный металл образует карбид хрома при взаимодействии с углеродом на высоких температурах плавления. В результате снижается прочность сварочного шва. Чтобы это избежать, нужно быстро остужать место сварочного соединения.

Импульсная сварка нержавейки

Одним из основных преимуществ импульсной сварки нержавейки является полный контроль над сварочным циклом и тепловложением в шов. Каждый импульс формирует сварочную каплю, которая переходит в сварочную ванну. В результате чего сокращается зона термического влияния, нагрев заготовки становится более контролируемым.

Также в процессе импульсной сварки нержавеющих сталей практически исключается образование сварочных брызг, что позволяет экономить сварочную проволоку, повысить производительность и сократить время на доработку сварочного соединения.

Сварка нержавейки с разными металлами

При смешивании разных металлов и сплавов с нержавейкой, возможно ухудшение качества сварочного шва, который может стать хрупким, с трещинами, менее пластичным и т.д.

Для исключения дефектов при сварке нержавейки с другими сплавами и металлами следует использовать электроды для высоколегированных сталей, и тщательно подготавливать поверхность заготовки и выполнить прокалку электродов. Кроме того, не рекомендуется предварительно подогревать зону сварки перед проведением работ, и желательно применять высоколегированные сплавы или на основе никеля в качестве присадочного материала.

Сварочный шов должен содержать меньшее количество основного металла – не более 40% от всей массы. 60% – это должен быть присадочный материал или электрод, в зависимости от используемого метода сварки.

Выбираем расходку для сварки нержавейки

Для того чтобы добиться качественной сварки нержавеющих металлов, необходимо выбирать присадочный материал, электроды, которые по составу будут такими же, как и обрабатываемые заготовки. Благодаря этому достигается равномерное расплавление металлов, получается качественное и плотное сплавление.

Информация по составу той или иной марки нержавеющей стали представлена на сайтах производителей свариваемых изделий. Порой довольно сложно определить состав нержавеющей стали без проведения сложных спектральных анализов в лабораторных условиях.

Подготовка изделия перед сваркой

- с помощью стальной щетки очищаем поверхность обрабатываемой заготовки;

- используя растворитель (ацетон, уайт-спирит или другие) протираем поверхность изделия для лучшей устойчивости дуги;

- используем средство, защищающее от налипания брызг, чтобы исключить механическую обработку изделия после сварки.

Обработка нержавейки после сварочных работ

Для исключения образования коррозии на поверхности нержавейки и снижения прочности заготовки, в обязательном порядке требуется дополнительная обработка после проведения сварочных работ.

Для правильной обработки нержавейки необходимо использовать следующие методы:

- зачистка шва механическим методом с помощью специальных щеток для улучшения внешнего вида заготовки;

- пескоструйная обработка для улучшения качеств и внешнего вида шва;

- шлифование – для идеально ровной поверхности сварочного соединения.

Для защиты сварочного соединения от возможного разрушения применяют травление и пассивацию. Метод травления – использование химически активных веществ (жидкости и кислоты). Воздействие кислот удаляет окалину, которая может стать причиной образования ржавчины. Метод пассивации – нанесение оксида хрома на поверхность заготовки для создания защитной пленки от образования коррозии.

Для чего применяется нержавеющая сталь

Каждая из вышеописанных групп стали нашла свое применение в разных сферах – металлургия, автомобильная промышленность, строительная отрасль, химическая промышленность и т.д. Самые популярные марки нержавеющей стали: мартенситные, аустенитные и ферритные.