Сварка стали 13хфа сварочные материалы

13ХФА

Общая характеристика стали марки 13ХФА

Конструкционная легированная сталь 13ХФА (13ХФ) – это марка, отличающаяся особыми свойствами металла.

Конструкционная легированная сталь 13ХФА (13ХФ) – это марка, отличающаяся особыми свойствами металла.

В основном, сталь марки 13ХФА применяется для изготовления трубной заготовки и труб бесшовных горячедеформированных нефтегазопроводных, которые предназначены для использования в системах транспортирующих газ, системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях северной климатической зоны при температуре окружающей среды от -60°С до +40°С, температурой транспортируемых сред от +5°С до +40°С и рабочим давлением до 7,4 МПа; бесшовных горячедеформированных труб повышенной коррозионной стойкости и хладостойкости, с наружным диаметром от 89 до 426 мм класса прочности не менее К52, для внутрипромысловых трубопроводов, транспортирующих продукцию нефтяных скважин (газопроводов и напорных нефтепроводов при давлении до 4,6 МПа).

Трубы из стали 13ХФА отличаются повышенной стойкостью к коррозии, хладостойкостью, особо высокой надежностью и прочностью, стойкостью к сульфидному растрескиванию, образованию водородных трещин, невосприимчивостью к различным внешним воздействиям.

Марка:

Классификация:

Сталь конструкционная легированная

Заменители :

15ХФА, 20ХФА, 09СФА

смотреть остатки и цены >>

Химический состав в % материала 13ХФА

C

Si

Mn

Ni

S

P

Cr

Cu

0.11-0.17

0.1-0.4

0.15-0.45

до 0.35

до 0.03

до 0.03

0.4-0.7

до 0.3

Температура критических точек материала 13ХФА.

Ac1=760, Ac3(Acm)=860, Ar1=700, Mn=270

Твердость материала 13ХФА после отжига,

HB = 248 МПа

Обозначения:

Механические свойства 13ХФА:

sв

— Предел кратковременной прочности, [МПа]

sT

— Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

d5

— Относительное удлинение при разрыве, [ % ]

y

KCU

— Ударная вязкость, [ кДж / м2]

HB

— Твердость по Бринеллю, [МПа]

Физические свойства 13ХФА:

T

— Температура, при которой получены данные свойства, [Град]

E

— Модуль упругости первого рода, [МПа]

a

— Коэффициент температурного (линейного) расширения (диапазон 20o — T ), [1/Град]

l

— Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

r

— Плотность материала, [кг/м3]

C

— Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]

R

— Удельное электросопротивление, [Ом·м]

Свариваемость 13ХФА:

без ограничений

— сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая

— сварка возможна при подогреве до 100-120°C и последующей термообработке

трудносвариваемая

— для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300°C при сварке, термообработка после сварки — отжиг

Фланцы из стали 09Г2С и 13ХФА

Фланцы из стали 09Г2С и 13ХФА: различия механических свойств и областей применения

Наиболее распространенными марками сталей для отрасли являются 09Г2С и 13ХФА, химический состав которых представлен в табл. 1.

Таблица 1 — Химический состав (массовая доля элементов, %)

| Марка, ГОСТ | C | Si | Mn | Cr | V | Ni | Al | P | S | Cu |

|---|---|---|---|---|---|---|---|---|---|---|

| 09Г2С, ГОСТ 19281-2014 | ≤ 0,12 | 0,5-0,8 | 1,3-1,7 | ≤ 0,3 | ≤ 0,12 | ≤ 0,3 | 0,02-0,06 | ≤ 0,03 | ≤ 0,035 | ≤ 0,03 |

| 13ХФА, ГОСТ 4543-2016 | 0,11-0,17 | 0,17-0,37 | 0,4-0,65 | 0,5-07 | 0,04-0,09 | ≤ 0,3 | 0,02-0,06 | ≤ 0,025 | ≤ 0,025 | ≤ 0,03 |

Сталь 09Г2С: применение и свойства

Марка стали 09Г2С относится к классу низколегированных сталей. Относительно небольшое содержание углерода вместе с легированием марганцем и кремнием способствует сохранению высокого уровня механических свойств при отрицательных температурах. Пластинки цементита в составе перлита обладают низкой пластичностью и служат местами зарождения трещин. При низких температурах границы «феррит-цементит» в перлите играют роль препятствий, у которых скапливаются дислокации при их скольжении. Снижение доли перлита в структуре оказывает положительное влияние на стойкость при отрицательных температурах. Марганец, в общем случае, повышает прочность и при этом не оказывает негативного влияния на пластичность стали, резко снижая ее красноломкость. Также он измельчает зерно феррита, повышает пластичность, что приводит к понижению порога хладноломкости. Стали, содержащие в своем составе количество кремния выше технологической примеси (обычно не превышает 0,37%), при обработке на одинаковую твердость с нелегированными обладают несколько более высоким запасом вязкости, а при равной температуре отпуска превосходят нелегированную сталь по показателям прочности, уступая ей, однако, в вязкости. За счет низкого содержания углерода и легирующих элементов, сталь сваривается без ограничений и широко применяется в сварочных конструкциях.

Ее часто используют при эксплуатации в условиях низких температур (до -70 °С) и при высоких давлениях, а также, благодаря высокой пластичности, активно применяют при изготовлении деталей методом холодной штамповки.

Сталь 13ХФА: применение и свойства

В свою очередь, низколегированная сталь 13ХФА находит широкое применение в качестве материала для нефте- и газопроводных труб и в иных сферах химической промышленности. Наряду с высоким уровнем механических свойств и хладостойкостью, отличительной характеристикой 13ХФА является сопротивляемость образованию коррозии, особенно в присутствии H2S. Прежде всего это обусловлено наличием хрома, который за счет своего химического воздействия препятствует активному развитию данного процесса. Комплексное легирование хромом и ванадием благотворно влияет на сопротивление разрушению при минусовых температурах. Важно отметить, что малые добавки ванадия, высокоактивные по отношению к железу и примесям стали, оказывают комплексное воздействие на структуру и свойства стали благодаря сочетанию рафинирующего, модифицирующего и микролегирующего эффекта. В свою очередь, добавление хрома повышает способность стали к термическому упрочнению, усиливает стойкость к коррозии и окислению, обеспечивает повышение прочности при низких температурах. При легировании стали небольшим количеством ванадия образуются труднорастворимые в аустените карбиды, способствующие измельчению зерна. Это приводит к понижению порога хладноломкости и уменьшению чувствительности к концентраторам напряжений. Сталь сваривается с ограничениями.

Сравнительный анализ статей

В ряде случаев встает вопрос о возможности замены марок стали 13ХФА и 09Г2С друг на друга. В комплексном исследовании нефтегазопроводных труб, проведенном А. В. Иоффе с коллегами, представлены механические свойства сталей испытуемых труб.

Таблица 2 — Механические свойства

| Марка стали | Сортамент, мм | Предел текуч σ0,2, МПа | Врем. сопр.разрыву σв, Мпа | Относит. удлин. δs, % | Удар. вязкость KCV-60°C, Дж/см2 |

|---|---|---|---|---|---|

| 09Г2С | 159×8 | 340 | 460 | 32 | 81 |

| 13ХФА | 530×8 | 415 | 520 | 27,5 | 223 |

| Марка стали | σ0,2, МПа | σв, МПа | δs, % | Относит. суж. ψ, % | KCU-60°C, Дж/см2 | KCV-60°C, Дж/см2 |

|---|---|---|---|---|---|---|

| 09Г2С | 285 | 505 | 35,2 | 77,9 | 415 | 167 |

| 13ХФА | 421 | 510 | 30,7 | 79,7 | 375 | 294 |

Полученные данные механических испытаний из таблицы выше представляют большой интерес для анализа. При практически одинаковых значениях предела прочности значение предела текучести для стали 09Г2С значительно ниже, чем для 13ХФА. Значение ударной вязкости при -60 °С при V-образном концентраторе для стали 13ХФА практически в два раза больше, чем для 09Г2С, а при U-образном концентраторе картина меняется на противоположную, хотя разница в значениях уже не столь велика. Стоит отметить, что в ряде исследований наблюдается ситуация, когда на общем высоком уровне значений относительного сужения в шейке и относительного удлинения, резко ниже ожидаемого находится значение ударной вязкости. Такие разрозненные значения не всегда находят объяснение даже после исследования микроструктуры. Значения ударной вязкости из табл. 3 представляют особый интерес для дополнительных исследований и анализа.

Применение фланцев из сталей 13ХФА и 09Г2С

Компания «ОНИКС», специализирующаяся на производстве стандартных фланцев согласно ГОСТ 33259-2015 и нестандартных – по индивидуальному чертежу, провела собственные исследования механических свойств двух одинаковых типов фланцев из марок стали 13ХФА и 09Г2С. Результаты представлены в табл. 4.

Таблица 4 — Механические свойства, испытания фланцев

| Марка стали (сравн. с ГОСТ) | σ0,2, МПа | σв, МПа | δs, % | ψ, % | KCU, Дж/см2 |

|---|---|---|---|---|---|

| КП245 ГОСТ 8479-70 (сеч. до 100 мм) | ≥ 245 | ≥ 470 | ≥ 22 | ≥ 48 | ≥ 49 |

| 09Г2С | 305 | 475 | 37,5 | 79 | 245 |

| 13ХФА | 263 | 472 | 32 | 71 | 164 |

Для фланцев приварных встык ГОСТ 33259-2015 регламентирует использовать в качестве заготовки поковки с уровнем механических свойств не ниже КП245 по ГОСТ 8479-70. В табл. 4 также представлены минимально допустимые значения, на основании которых можно судить о достижении для исследуемых поковок данной категории прочности. Как видно из указанных значений, обе марки в рамках данной работы удовлетворяют КП245. В качестве окончательной термообработки проводилась нормализация. Однако наблюдается существенная разница в значениях ударной вязкости между данными марками стали. На следующем этапе исследования будет полезным проверить значения ударной вязкости при отрицательных температурах, что особенно актуально при эксплуатации фланцев в условиях севера.

Как отмечалось ранее, сталь 13ХФА обладает достаточно высоким уровнем стойкости к образованию и развитию коррозии. А. В. Иоффе, в своей работе проводивший исследования стойкости ряда марок стали к карбонатной коррозии, указывает на то, что традиционно используемые марки стали не пригодны для данных условий. Они образуют рыхлые продукты коррозии, имеющие слабую адгезию с металлом, не замедляют коррозионные процессы, что может привести к смене характера коррозии: с равномерной на локальную мейза-коррозию. Так, например, марганец за счет более высокой активности по сравнению с железом, негативно влияет на коррозионную стойкость, способствуя образованию окислов и сульфидов марганца. Подобные результаты также отмечает В. О. Кученев, проводивший анализ результатов стендовых испытаний, в том числе для марок 09Г2С и 13ХФА. Он указывает на низкую сопротивляемость образованию коррозии для стали 09Г2С. Несмотря на невысокие значения общей скорости коррозии, Кученев подчеркивает язвенный характер коррозионных повреждений, который не позволяет рекомендовать данную сталь к использованию в коррозионно-агрессивных средах. Например, в воде с высоким содержанием ионов растворенных солей, растворенных агрессивных газов сероводорода и углекислого газа.

| Стандарт | Наименование |

|---|---|

| ГОСТ 19281-2014 | Прокат повышенной прочности |

| ГОСТ 4543-2016 | Металлопродукция из конструкционной легированной стали |

| ГОСТ 33259-2015 | Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250 |

| ГОСТ 8479-1970 | Поковки из конструкционной углеродистой и легированной стали |

Важно отметить, что продукты углекислотной коррозии на сталях, микролегированных хромом, не приводят к пассивации поверхности стали в классическом смысле, однако обладают определенными защитными свойствами, защищая металл от проникновения к нему хлоридов. В своей работе Е. А. Борисенкова и М. К. Ионов представили результаты лабораторных испытаний образцов из стали 13ХФА в СО2-содержащей модельной среде. В ходе комплексного исследования морфологии и химического состава продуктов коррозии, а также замеров основных параметров модельной среды были выявлены основные этапы формирования защитного слоя продуктов коррозии на стали с 1% Cr. Кроме того, благодаря полученным результатам, описана стадийность углекислотной коррозии на стали с 1% хрома. Основным фактором формирования защитных свойств продуктов коррозии, по мнению авторов, является насыщение продуктов коррозии хромом. Процентное содержание хрома в продуктах коррозии увеличивается со временем за счет того, что образовавшаяся фаза Cr(OH)3 не растворяется и остается в приповерхностном слое, а ионы железа Fe2+ продолжают выходить в раствор.

Вывод

На замену традиционно используемой марке стали 09Г2С, все чаще приходит 13ХФА. В общем случае 09Г2С при отрицательных температурах имеет выше значения по ударной вязкости, относительному удлинению и сужению в шейке. Трубопроводы из данной марки выдерживают высокие давления в условиях эксплуатации севера, а за счет своей неприхотливости при сварке она широко распространена на территории Российской Федерации. Трубы, изготовленные из 09Г2С, не всегда готовы к долговечной и безотказной службе. В случае транспортировки коррозионно-агрессивных сред часто развивается коррозия язвенного характера. В отдельных исследованиях отмечается значительно более низкая стойкость к водородному растрескиванию и сульфидному коррозионному растрескиванию под напряжением 09Г2С по сравнению с 13ХФА. Сохранение хладостойкости, высокий уровень механических свойств при низких температурах и высокая сопротивляемость развитию коррозии позволяют в ряде случаев использовать сталь 13ХФА взамен 09Г2С. Благодаря увеличению срока службы трубопровода при использовании 13ХФА нивелируется разница в стоимости между данными марками стали.

Статья подготовлена по материалам, опубликованным в журнале «ТПА 5 (110) 2020» — скачать электронную версию статьи

ЧИТАЙТЕ ТАКЖЕ

не поворотных кольцевых стыков сварных соединений труб »

КОНТРОЛЬНАЯ РАБОТА ПО ДИСЦИПЛИНЕ

студент группы СРТбзс 12-1

к.т.н., доцент кафедры ТУР

| Вариант | Конструктивные элементы с.с. | Способ сварки | Диаметр, толщина стенки, мм | Марка стали | Наименование объекта |

| Труба+труба | Механизированая сварка в среде углекислого газа. | Труба 1220х18,1 Труба 1220х19 | 13ХФА | нефтепровод |

2. Характеристика свариваемых деталей

2.1 Класс прочности

Труба с маркой стали 13ХФА 1220х18,1 мм. имеет класс прочности К52

2.2 Временное сопротивление разрыву

Временное сопротивление разрыву Gb, Н/мм2 (кгс/мм2) трубы изготовленной из стали 13ХФА 510 (52)

2.3 Эквивалент углерода

Определяется по формуле:

С- углерод, Mn- марганец

Эквивалент углерода для стали 13ХФА не более 0,28 следовательно группа стали 3, свариваемость материалов ограниченная

3. Необходимость предварительного подогрева

Так как  =0,28 следовательно необходим подогрев стыков труб изготовленных из данной стали.

=0,28 следовательно необходим подогрев стыков труб изготовленных из данной стали.

Определяется по формуле:

— общий углеродный эквивалент в %

— общий углеродный эквивалент в %

— толщина металла трубы мм.

— толщина металла трубы мм.

Следовательно подогрев стыков свариваемых материалов требуется 123,74°С

4. Параметры сварного шва

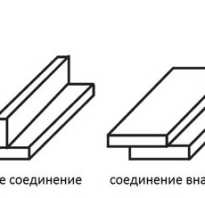

| 60-70° |

Для трубы 1220х18,1 мм. Разделку кромок выбираем исходя из ГОСТ 87-32-78

Схема разделки кромок

Схема разделки кромок

| 2.5-3 мм. |

|

5. Выбор сварочных материалов

Для сварки данных материалов группы стали М01 и толщиной стенки 18,1 мм. подберем тип электродной проволоки Св-08Г2С диаметр электродной проволоки 4 мм. количество слоев для данной трубы 3 это первый слой корень шва, второй заполнение, третий облицовочный.

6. Выбор режима сварки

| Сварочный шов | Сварочный ток(А) | Напряжение на дуге (В) | Скорость сварки м/ч |

| первый | 850-950 | 42-44 | 40-50 |

| последующий | 900-1000 | 42-46 | 50-60 |

| Облицовачный | 800-900 | 46-48 | 40-45 |

7. Дополнительные требования

7.1 Количество сварщиков

Количество человек, одновременно выполняющих сварку стыка на трубах диаметром 530-1420 мм, должно быть не менее двух.

7.2 Режим прокалки электродов

Режимы прокалки: 150-200°С, 1,5-2 часа

7.3 Объем неразрушающего контроля

| Количество сварных соединений на трубе 1220х18,1 мм., подлежащих контролю, % от общего количества не менее | ||

| Визуальный и измерительный контроль | Радиографический контроль | Ультразвуковой контроль |

8. Перечень и последовательность операций

| № П/П | Название операции | Содержание (описание) | Оборудование и материалы |

| Очистка трубы | подъем вскрытого участка трубопровода, монтаж очистной машины; очистку от старой изоляции и визуальный осмотр трубы; укладку на лежки. | Очистная машина ОМ-820 | |

| Установка на торцах труб направляющих поясов | Устанавливаем направляющие пояса спомощью специальных шаблонов | Шаблоны 1220 мм. | |

| Подогрев стыка | Равномерный прогрев кромок трубопровода | Кольцевой индукционный нагреватель | |

| Сборка | Установка трубопровода в проектное положение перед началом работ по сварке | Спецыальный внутрений пневматический центратор | |

| Сварка | Сборка сварочного аппарата и подготовка рабочего места для проведения сварочных работ | Система автоматическойсварки «CRC-Evans AW» | |

| Контроль | Проведение контроля качества при помощи рентгеновского и ультразвукового контроля | Прибор ультразвукового контроля USM Vision, прибор рентгеновского контроля ПИОН-2М |

9. Нормативная документация

Технические характеристики сварочной проволоки Св-08Г2С , ГОСТ 87-32-78, ТУ-1308-226-0147016-2002

Сварка углеродистых и легированных сталей: оборудование и материалы

Стальные изделия создают современную цивилизацию. Синтетики, частично вытеснили металл из некоторых ниш (к примеру, инженерные системы отопления и водопровода), однако на фоне общего объема применения это прошло почти незаметно.

Стальные изделия создают современную цивилизацию. Синтетики, частично вытеснили металл из некоторых ниш (к примеру, инженерные системы отопления и водопровода), однако на фоне общего объема применения это прошло почти незаметно.

Но там, где сталь, нужно соединение деталей из нее. Поэтому сварка стали давно выделилась в отдельную отрасль промышленности и науки.

Причем оказалось, что даже металлы, детали из которых внешне не имели заметных отличий, к созданию соединения относятся по-разному.

Влияют на это вносимые добавки, называемые легирующими, а также содержание углерода.

Влияние легированных примесей

Легирующими называют примеси меняющие свойства железа. По сути, только они превращают его в привычный материал. Такими добавками выступают редкоземельные металлы (напр. молибден, никель, ванадий), галогены (сера, фосфор), такие элементы как кремний или марганец. Самая распространенная — углерод.

Влияние примесей зависит от процентного состава их по отношению к объему. Особенно это заметно на примере добавок углеродных. Сварка высокоуглеродистых сталей труднее, чем большинства высоколегированных сортов.

Кроме прочего, некоторые добавки при высоких температурах выгорают. Это приводит к изменению свойств металла на стыке. Как правило, в худшую сторону.

Ниже приведен список легирующих добавок с указанием влияния на сварной шов.

Ниже приведен список легирующих добавок с указанием влияния на сварной шов.

- Углерод, обозначается латинской «С». При содержании до 0,25% (низкоуглеродистые) не оказывает влияния. С повышением свариваемость ухудшается и при 0,45% сварку углеродистых сталей классифицируют как трудную.

- Сера и фосфор, обозначения S и P — вредные примеси ухудшающие качества материала. При сварных работах образуют с железом химические соединения, придающие шву хрупкость, вызывающие образование трещин.

- Кремний или Si — силициум по-латыни. При содержании свыше 0,6% повышает текучесть, затрудняя технологию.

- Марганец Mn — повышает твердость металла, при содержании свыше 2% создает риск холодных трещин.

- Хром Cr — при повышении содержания образует тугоплавкие оксиды, ухудшающие свариваемость.

- Никель Ni — одна из немногих легирующих добавок улучшающая свариваемость.

- Молибден, ванадий, вольфрам: Mo; V; W — соответственно. Придают прочность, при высоком содержании ухудшают свариваемость. Склонны к выгоранию поэтому, к примеру, при сварке стали 13хфа, содержащей ванадий не допускается перегрев.

- Титан и ниобий Ti; Nb — первый не оказывает практического влияния, второй повышает риск трещинообразования.

Все остальные присутствующие в железе вещества влияния на свариваемость не имеют.

Факторы, определяющие свариваемость стали

Свариваемость представляет собой свойство образования соединения с заданными параметрами. В соответствии с ГОСТ металл считается свариваемым, если существующими технологическими процессами его возможно соединить методом сварки с заданной величиной прочности.

На свариваемость влияют как химические факторы, о которых уже упоминалось, так и физические. К последним относятся:

- Толщина и конфигурация соединяемых заготовок: сварка мелких деталей из стали проще.

- Структурные особенности металла.

- Условия, в которых протекает процесс соединения (температура окружающего воздуха, наличие ветра, осадков).

Кроме того, сварка разнородных сталей технологически сложнее.

Особенности низкоуглеродистых

По своим сварочным качествам такая сталь относится к материалам с хорошей свариваемостью. Для работы с ней не требуется высокая квалификация сварщика.

По своим сварочным качествам такая сталь относится к материалам с хорошей свариваемостью. Для работы с ней не требуется высокая квалификация сварщика.

В процессе работы применяют дуговые сварочные трансформаторы и полуавтоматы, кислородно-ацетиленовую сварку.

Зона сварного шва при любой технологии упрочняется. Для получения равнопрочного соединения при сварке низколегированных сталей нужно не допускать непроваров, подрезов и других дефектов.

Для снятия остаточных напряжений, а также ликвидации зон деформационного старения используют отпуск готовых швов при температуре 600-650oС.

[stextbox выполнения сварки низкоуглеродистой стали с помощью газового оборудования позволяет снизить скорость остывания шва, что повышает его качество. Для этого, факел горелки отводят не сразу, увеличивая время остывания шва.[/stextbox]

Среднеуглеродистая

Если низкоуглеродистые стали используются как конструктивные, то сплавы с большим содержанием углерода применяют для этих целей реже. Их область — крупные детали машин и механизмов.

Сварку выполняют, обеспечивая:

- возможно меньшее содержание в шве углерода, а также доли основного металла;

- меньшую зону термического влияния;

- снижение закалочных структур, повышающих хрупкость стыка.

Избежать резкого охлаждения шва, а значит трещинообразования помогает предварительный нагрев зоны сварки. При этом снижается технологичность, возрастает трудоемкость работы, но повышается качество.

Для снижения процентного содержания углерода при сварке легированных сталей используют специальные порошковые проволоки. Кроме того, даже для тонких деталей выполняют разделку кромок. Это помогает выполнить шов присадочным металлом, при минимизации объема основного.

Повышению качества способствует применение электродов меньшего диаметра, которыми возможно выполнить работу на меньшем токе. При этом снижается перемешивание металла шва с основным. Кроме того, возрастает скорость восстановления марганца и кремния, что так же повышает прочность и пластичность стыка.

С точки зрения технологии предпочтительнее использование сварки под флюсом, либо с использованием покрытых электродов.

Эффективно снижает хрупкость отпуск металла шва при температурах около 600ºС.

Высокоуглеродистая

Высокоуглеродистые сплавы железа относятся к плохосвариваемым металлам. Использование их для строительных конструкций исключено. Зона использования таких материалов станкостроение, инструментальные изделия, быстрорежущие стали и т.п.

Технологически сварка высоколегированных сталей мало отличается от среднеуглеродистых. Особое внимание, как и там уделяют рациональному выбору режима создания сварного стыка, формы соединительного шва.

Технологически сварка высоколегированных сталей мало отличается от среднеуглеродистых. Особое внимание, как и там уделяют рациональному выбору режима создания сварного стыка, формы соединительного шва.

Широко применяются аппараты для работы в защитной среде инертных газов, например — аргона. Работы также ведут полуавтоматами, с углекислым газом.

[stextbox роль играет форма шва. Узкие, глубокие швы способствуют концентрации вредных примесей, таких как сера и фосфор, образующих ослабленную зону. Излишне в процессе кристаллизации приобретают слоистость, так же снижая прочность.[/stextbox]

Жаропрочные металлы

Этот тип сплавов отличает высокое (до 65%) содержание легирующих добавок, которые придают материалу устойчивость к высоким температурам.

Сложность сварки жаропрочных сталей таким образом, помимо обеспечения прочности шва, заключается в сохранении вышеупомянутых качеств.

Наиболее распространенная технология: сварка неплавким вольфрамовым электродом в среде инертных газов, гелия или аргона.

Аустенитные и нержавеющие сплавы сваривают также под флюсом. С целью сохранения мелкокристаллической структуры таких материалов, используют модификацию шва.

Для этого, применяют присадки с высоким содержанием легирующих компонентов (хром, молибден).

Для этого, применяют присадки с высоким содержанием легирующих компонентов (хром, молибден).

При использовании инверторных приборов используют соответствующие электроды либо проволоку.

Изделия из жаростойких металлов, обычно закаленные. Но поскольку околошовное пространство остывает медленно, каленый металл отпускается, теряя твердость. Чтобы этого не произошло после сварки теплоустойчивых сталей выполняют их закалку. Нагревая до 1000-1100 градусов и резко охлаждая.

Конструкционная

К конструкционным относятся низколегированные, малоуглеродистые стали. Наиболее популярной является известная любому строителю Ст3, идущая на изготовление проката, круглой арматуры, гнутых профилей.

Для соединения изделий подобного класса используют в основном РДС плавкими электродами толщиной 3-5 мм.

Главной проблемой при этом, является перекаливание около сварочной зоны. Чтобы этого не происходило прежде, чем сварить ответственное соединение производят предварительный прогрев места стыка. Либо, как вариант, накладывают двухслойный шов, используя полуавтоматическую сварку с углекислотой.

Перлитная

Не зависимо от уровня легирования сталей перлитного типа, рационально использовать для образования шва материалы с несколько меньшим уровнем легирования.

При выборе электродов и проволоки руководствуются специальными таблицами. Они составлены с указанием как типов материала, так способа выполнения соединений.

Выбор наплавляемого металла определяется также наличием или отсутствием последующей термической обработки.

Как правило, при ручной сварке используют электроды имеющие в составе покрытия кальций, а также соединения фтора.

Если выполняется соединение тонколистовых заготовок не подлежащих термическому упрочнению, а главное, при отсутствии требований к снятию температурных напряжений, последующая тепловая обработка может не производится. При необходимости, для их снятия достаточно стабилизации при 800-850 градусах Цельсия.

Если выполняется соединение тонколистовых заготовок не подлежащих термическому упрочнению, а главное, при отсутствии требований к снятию температурных напряжений, последующая тепловая обработка может не производится. При необходимости, для их снятия достаточно стабилизации при 800-850 градусах Цельсия.

Если конструкциям (либо деталям) предстоит работать при высоких температурах, необходимо выполнение так называемой аустенизации, — термической обработке при 1100-1150ºС.

[stextbox сварке хромистых сталей с перлитными из-за особенностей химического состава, зона соединения оказывается склонна к непластичным разрушениям. Борьба с этим заключается в тщательном подборе наплавляемых материалов, а также технологических приемов.[/stextbox]

Хороший эффект дают специальные конструктивные решения, заключающиеся в устранении концентраторов напряжений, представляющих собой резкую смену сечения, либо его перегиб.

Другие виды

При сварке нержавейки шов нередко, оказывается подверженным коррозии. Это вызвано как выгоранием части легирующих добавок, так и занесением в сварную зону излишнего содержания железа.

Чтобы этого избежать необходима пассивация сварных швов нержавеющей стали путем их зачистки, либо травления кислотой (как правило — азотной). В процессе пассивирования, на поверхности металла образуется прочная окисная пленка, которая становится его надежной защитой.

Явной приметой снижения уровня легирования, является значительное изменение цвета зоны как самого шва, так и прилегающего к ней металла.

Явной приметой снижения уровня легирования, является значительное изменение цвета зоны как самого шва, так и прилегающего к ней металла.

Серьезные проблемы при выполнении неразъемных соединений создает сварка анодированной стали. Дело в том, что слой анодированного покрытия при создании шва неизбежно разрушается. Если после окончания сварочных работ не произвести его восстановление, изделие на стыке быстро начнет ржаветь.

К счастью, восстановление анодированного покрытия не представляет особых проблем, даже в домашних условиях. Для этого достаточно источника постоянного тока не менее 12 Вольт, а также пищевой соды и обычной поваренной соли.

Заключение

Сварное соединение сплавов на основе железа давно стало привычным, и поэтому кажется простым.

Однако на самом деле это сложный и ответственный процесс. Представление о его организации, знание свойств как соединяемых материалов, так и металлов образующих шов, составляет львиную долю знаний, которые должен иметь квалифицированный сварщик.

Умение создать надежный стык приходит на основе опыта, подкрепленного современными научными знаниями. Без этого сочетания настоящий мастер не сможет состояться.

Термообработка сварных швов трубопроводов из стали 13хфа

Для создания крупных магистральных трубопроводов используют коллекторы с большим внутренним диаметром. Это применяется в теплосетях и системах водоснабжения. Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию.

При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое?

В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Термообработка сварных швов из стали 09г2с? Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью. Термообработка сварных швов трубопроводов из стали 13хфа? Ухудшаются показатели металла и по ударной вязкости.

- На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов.

В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

Что и когда подвергается термической обработке

Нейтрализации остаточных явлений от электродуговой сварки необходимо подвергать все трубопроводы диаметром от 108 мм, имеющими стенку 10 мм и более. Для этого используют индукционный нагрев изделия током с частотой 50 Гц. Термообработка способна воздействовать на металл трубы со стенкой 45-60 мм, для чего применяют гибкие электронагревательные проволоки или муфельные печи. Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева.

Во всех случаях важен фактор равномерности распределения температуры во все стороны от сварочного соединения.

Стыки, выполненные с применением труб из стали 12 XIM Ф и ее разновидности 15 XIMI Ф, имеющие толщину стенки магистрали 45 мм должны подвергаться термической обработке сразу после окончания сварочных работ. Охлаждение материала не должно допускаться до температуры 300 градусов. Стыки из аналогичных сталей на трубах с диаметром 600 мм, при стенке 25 мм, обрабатываются в этот же временной период. В случае невозможности выполнить процесс, соединение необходимо укрыть слоем теплоизоляции 15 мм, а при первой же возможности произвести обработку.

Максимальный срок на проведение этих работ составляет трое суток.

Термообработке необходимо подвергать не только кольцевые швы на трубопроводе, но и вваренные отводы, краны, заглушки. Крепление под участок трубы, которое присоединялось посредством сварки, тоже необходимо обработать нагревом.

Режимы процесса

Разные виды стали подвергаются термообработке в конкретный временной промежуток. Влияет на режим и толщина стенки изделия. На хромомолибденовых сталях и их сплавах с ванадием применяется нагрев индукционным способом, с частотой тока в 50 Гц и выше, или радиационным методом по следующим показателям:

Нами предложена схема, описывающая формирование структуры сварных соединений металлических материалов (рис 5.1), позволяющая делать определенные выводы о строении и структуре сварного соединения. Оборудование для термообработки сварных швов трубопроводов? Проводимые оценки основаны на знании физико-химических характеристик и структуры свариваемого материала, технологических параметров сварочного процесса (вводимая удельная мощность, термодеформационный цикл сварки), технологии послесварочной обработки и других особенностей внешних воздействий.

По химическому составу она относится к категории углеродистых легированных сталей. В соответствие с установленным стандартом допускается следующий состав элементов. Как и в любой стали, основу составляет железо.

В качестве добавок допускается углерод – в количестве 1,25-1,4, кремния до 0,4. Легирующих добавок: марганца – не более 0,45, хрома – до 0,7, никеля – до 0,35, ванадия более 0,25.