Какими физическими параметрами определяются режимы контактной сварки?

Режимы контактной сварки, способы ведения и свариваемость материалов

Содержание:

- Режимы сварки и их влияние на свариваемость металлов.

- Способы контактной сварки и образование соединений.

Режимы контактной сварки – это набор параметров, которые устанавливаются сварщиком перед началом работ. Параметры этих режимов сварки зависят от металлоизделия, которое планируется сваривать, опыта сварщика и прочего. Выбранные режимы сварки сказываются непосредственно на качестве полученного соединения: неправильно подобранные параметры могут привести к некачественному шву, который впоследствии может потрескаться.

Основными параметрами для контактной сварки будет:

- Сила электрического тока.

- Усиление сжатия для свариваемых деталей.

- Длительность протекания тока.

О разных режимах сварки, а конкретно контактного способа сваривания, мы поговорим далее.

Режимы сварки и их влияние на свариваемость металлов.

Режимы сварки подразделяются на два основных вида:

- мягкие;

- жесткие.

Отличаются оба вида длительностью воздействия тока на свариваемую деталь. Жесткий режим сваривания металлоизделия предполагает непродолжительное воздействие тока на детали, тогда как мягкие режимы сварки наоборот – длительное воздействие.

Выбор того или иного вида зависит, в первую очередь, от металла, который необходимо сваривать: имеет значение его толщина, показатели теплопроводности и пр. Так, жесткие режимы сваривания обычно применяются для металлов, имеющих большую толщину, но при этом меньшую теплопроводность. Например, режим сварки для низкоуглеродистой стали будет намного жестче, чем для сплавов из алюминия

Форма расплавления металла и нахождения зоны расплава во многом зависит от процессов тепловыделения и теплоотвода, которые происходят в электроде и собственно свариваемой детали. Длительность воздействия тока влияет на тепловыделения и теплоотвод, а соответственно и на само сварное соединение.

При ведении сваривания в мягком режиме, форма и расположение литой зоны будет зависеть непосредственно от электрода и свариваемых материалов. Так, на мягком режиме сварки литое ядро находится на одинаковом расстоянии от поверхностей детали, это способствует тому, что неровности, образующиеся в процессе сваривания, смещаются в деталь, имеющую большую толщину.

Заметим, что при мягких режимах сваривания (при которых время нагрева металлоизделия значительно больше) зона термического воздействия также будет шире, чем при жестком сваривании.

При жестком сваривании это ядро будет находиться довольно симметрично по отношению к обеим свариваемым деталям. Во время сваривания нужно учитывать, что теплоотвод в электроды при жестком сваривании минимальный, именно это позволяет при таком режиме сварки получать большую высоту литой зоны (другими словами жесткие режимы сваривания деталей, имеющих одинаковую толщину, дают большую глубину проплавления).

Качество полученных сварных соединений, выполненных при разных режимах сварки, оценивают по таким параметрам:

- Шов не должен иметь значительного разупрочнения в зоне соединения металлов.

- Недопустимо образование довольно хрупких структур в зоне соединения, которые впоследствии могут разрушиться. Особенно это относится к переходной зоне шва.

- Зона соединения должна быть однородной и плотной, литая и переходная зона не должны иметь видимых нарушений их сложности.

- Соединение должно быть достаточно прочным.

- Сварочные работы не должны снизить коррозионную стойкость металлоизделия.

- Деформации деталей допускаются в пределах нормы.

Отметим, что при выполнении контактной сварки соблюдение этих условий зависит от возможностей вашего оборудования для сваривания, собственно изделия, которое будет свариваться, опыта сварщика.

Имейте ввиду, что металлы, имеющие хорошие показатели свариваемости, позволяют сварщикам использовать разнообразные параметры для установки режима сваривания, а это, в свою очередь, позволяет получать более качественные соединения.

Способы контактной сварки и образование соединений.

Все способы и режимы контактной сварки основаны на нагреве деталей с помощью теплоты, которая выделяет при протекании по ним электрического тока. Количество выделяющейся теплоты, главным образом, зависит от силы тока, времени его протекания по металлу, а также от сопротивления самого металла в зоне сварки.

Если проводится сваривание двух и более деталей, сжатых между собой, то к ним подводится электрический ток через обычные электроды. При этом напряжение может быть небольшим, от 3 В, а вот сила тока может достигать десятков тысяч ампер. Теплота, что является необходимой для сварки, выделяется в основном в деталях, в зоне контакта деталей друг с другом и их контакта с электродами. При этом существенное значение в режимах контактной сварки имеет электрическое сопротивление металлов.

Таким образом, делаем заключение, что выбор режима сварки зависит непосредственно от свойств выбранных материалов. Режимы контактной сварки зависят от теплопроводности и толщины деталей.

Заметим, что при жёстких режимах количество выделяемой теплоты в разы больше, поэтому их используют только для металлов с низкой теплопроводностью, например для стали.

Режимы точечной сварки, параметры

Точечная сварка на производстве

Режим точечной сварки устанавливается следующими основными параметрами: силой или плотностью тока, временем нагрева, давлением, диаметром рабочей части электрода. Кроме того, часто задается время предварительного сжатия электродов tсж, время проковки tnp форма рабочей части электрода и материал для его изготовления. Режимы специальных видов точечной сварки имеют еще некоторые дополнительные параметры.

Точечная сварка малоуглеродистой стали, как и стыковая, может производиться в очень широком диапазоне изменения параметров, однако каждому варианту режимов соответствует свое определенное соотношение параметров между собой.

Мягкие режимы характеризуются малой силой тока и большим временем нагрева, для жестких режимов сила тока большая, время нагрева — с варианта режима должен производиться с учетом конкретных условий производства и требований к сварочному соединению.

Сваривание точечной сваркой

Особенности названных вариантов точечной сварки

Мягкие режимы

Сварка на мягких режимах сопровождается образованием широкой зоны разогрева, что облегчает деформирование металла и позволяет ограничиться не очень высокими требованиями к точности правки заготовок, как при жестких режимах.

- Так как время нагрева повышено, степень влияния теплоты от быстро исчезающего контактного сопротивления на общий нагрев здесь несколько снижается.

- Поэтому могут быть снижены н требования к тщательности подготовки поверхности заготовок.

- Мощность электрическая я механическая при сварке на мягких режимах требуется более умеренная, чем при сварке на жестких режимах.

Жесткие режимы

Жесткие режимы обеспечивают более высокую производительность и меньший расход энергии. Ввиду того, что поверхность деталей под электродами при жестких режимах нагревается сравнительно меньше, электроды нагреваются слабее в, несмотря на рост давления, расход их снижается. Заметно уменьшается глубин2 вмятая в месте сварки и коробление изделия. В целом жесткие режимы целесообразны, прежде всего, в массовом производстве, где выигрыш в производительности и расходе энергии полностью окупит дополнительные расходы, связанные с приобретением, эксплуатацией и питанием более мощного оборудования.

Сила и плотность тока.

С увеличением толщины свариваемых листов сила тока должна повышаться. Для сварки низкоуглеродистых сталей средней толщины на серийных машинах ориентировочный выбор силы тока l может осуществляться по следующему соотношению:

Где q толщина свариваемых листов в мм.

При сварке листов различной толщины выбор параметро производится во условию достаточности нагрева и деформации более тонкого листа. Потому а приведенном соотношении и в последующих величина q отнесена к более тонкому листу.

Плотность тока I для жестких режимов выбирается в пределах 120 — 360 д/Лм*, для мягких 80— 160 а мм2.

С увеличением толщины листов плотность то/? снижается. Когда металл свариваемых деталей обладает повышенной тепло- и электропроводностью, плотность тока должна увеличиваться. Так, при сварке алюминия или его сплавов плотность тока иногда достигает 1000 а/мм2 и выше. Как упоминалось ранее, плотность тока должна выбираться большей, когда по каким-нибудь соображениям давление принимается повышенным.

Контактная точечная сварка

Время нагрева

Как и сила тока, время нагрева (tcs) возрастает с увеличением толщины деталей. Ориентировочно для сварки малоуглеродистой стали на жестких режимах время нагрева может выбираться по соотношению

где q — толщина более тонкого листа в мм.

Меньшее время нагрева брать не рекомендуется, так как случайные, даже незначительные погрешности в работе регулятора времени могут вызвать серьезные отклонения от требуемого нагрева и качества сварки.

Для сварки листов толщиной до 3 мм на мягких режимах подбор времени нагрева может производиться пo соотношению.

Слишком длительный нагрев может вызвать перегрев металла в зоне сварки.

Для сварки металлов с высокой теплопроводностью время сварки принимается малым (при большой силе тока), при сварке закаливающихся сталей, наоборот, во избежание образования закалочных трещин при быстром охлаждения время нагрева часто приходится увеличивать (при соответствующем снижении тока).

Ход точечной сварки

Давление

Выбор давления (P) производится в зависимости от толщины, состояния и материала заготовок, а также от характера принятого режима нагрева.

Для сварки малоуглеродистой стали давление в зависимости от толщины выбирается do формуле

где q —толщина в мм.

Удельное давление имеет предел Зх10 кг/мм2.

Мягкую горячекатаную сталь возможно спаривать при меньших давлениях. Холоднокатаная сталь, получившую повышенную твердость наклепа, требует некоторого повышения давления (на 20—30%). Когда заготовки плохо выправлены и имеют коробления, то, прежде чем плотно сдавить листы на участке сиамки, приходится произвести правку под электродами. Общее требуемое усилие а этом случае должно быть увеличено, особенно при больших толщинах. Так, для листов толщиной 3—6 мм только это дополнительное усилие составляет 100—400 ке. По этой же причине усилие должно возрастать и тогда, когда точки располагаются о тех местах свариваемого узла, где сдавливание листов затруднено (вблизи ребер и других элементов жесткости, а местах сопряжения деталей но радиусу и т. д.).

Удельное давление возрастает вместе с прочностью свариваемого металла. При сварке низколегированных сталей оно может составить 120—160% к удельному давлению для малоуглеродистой стали, при сварке аустенитно и жаропрочных сталей и сплавов но повышается в 2—3 раза.

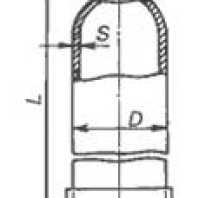

- Диаметр электрода. Диаметр электрода (d) определяет плотность тока, удельное давление и степень интенсивности охлаждения поверхности детали.

- На электрическое сопротивление зоны сварки диаметр электрода влияет относительно мало, лишь в конечной стадии на- грела, когда достигается полное соприкосновению поверхностей электрода и детали.

- Поэтому яри длительном нагреве влияние диаметра электрода сказывается сильнее. Диаметр электрода возрастает с толщиной деталей.

- Для толщины до 3 мм диаметр электрода рассчитывается но следующей формуле:

где q — толщина более топкого листа.

Для деталей с большей толщиной расчет ведется по формуле

Изменением диаметра электрода часто пользуются для выравнивания нагрева отри сварке деталей, неодинаковых по толщине или по роду металла.

В ходе процесса сварки под влиянием сильного нагрева и большой механической нагрузки рабочая часть электрода меняется с образованием грибовидною утолщения, а поверхность загрязняется окислами металла. Увеличение фактического диаметру электрода при неизменных силе тока и усилии сжатия означает снижение плотности тока и удельного давления. Вследствие этого интенсивность нагрева в сварочном контакте сильно уменьшается, а уплотнение металла затрудняется и сварка может оказаться некачественной. Кроме того, загрязнение поверхности электродов может вызвать увеличение переходного сопротивления, перегрев и даже оплавление поверхности листов. Обычно считают, что связанное с износом возрастание диаметра более чем на 10% уже недопустимо. Такие электроды должны зачищаться напильником, специальным приспособлением или перетачиваться.

Время предварительного сжатия

Пол временем предварительного сжатия понимается от начала приложения давления до начала нагрева. Оно должно быть достаточным, чтобы механизм сжатия успел свести электроды и развить давление до заданной величины. Этот параметр непосредственного влияния на тепловые процессы при сварке не имеет. Для повышения производительности данный параметр следует сокращать, насколько позволяет скорость работы механизма сжатия.

Время проковки

Время проковки (tnp) определяется длительностью нахождения уже сваренной точки под сжимающим воздействием электродов. Этот параметр влияет на скорость охлаждения металла после сварки, так как после нагрева, в условиях плотного соприкосновения электродов и детали, тепло от зоны сварки особенно быстро отводится в электроды.

При сварке закаливающихся сталей ускоренное охлаждение может вызвать появление трещин и время проковки поэтому следует уменьшать.

Однако во всех случаях давление не должно сниматься ранее некоторого времени, необходимого для полного затвердевания и упрочнения ядра. В противном случае деформированные при сварке листы, стремясь упруго возвратиться в начальное положение, могут разрушить еще не остывшее ядро, С повышением толщины время проковки возрастает, так как объем нагретого металла и время охлаждения увеличиваются.

Режимы точечной контактной сварки

Выбор правильного режима контактной сварки очень важен, так как он определяет внешний вид, размеры литой зоны и прочность сварного соединения. Важной характеристикой режима контактной сварки является его, так называемая, жесткость, которая зависит от длительности протекания сварочного тока, а также от толщины и теплопроводности свариваемого материала.

Форма и расположение зоны расплавления металла в месте контактной сварки определяются тепловыделением и теплоотводом в электроды и детали. С изменением длительности протекания сварочного тока (изменением жесткости режима) влияние тепловыделения и теплоотвода на формирование сварочного соединений изменяется.

При точечной, рельефной и шовной сварке на жестких режимах форма и расположение литой зоны обусловливаются распределением плотности тока в контакте деталь — деталь. Плотность сварочного тока зависит от толщины свариваемых деталей и размеров рабочей поверхности электродов (пятна контакта электродов). В связи с тем, что сварка ведется при малых длительностях тока, теплоотвод практически не влияет на формирование зоны расплавления.

При сварке на мягком режиме форма и расположение литой зоны зависят от теплоотвода в электроды и свариваемые детали. Литое ядро располагается практически на равном удалении от наружных поверхностей деталей, поэтому в случае сварки деталей неравной толщины оно смещено в деталь большей толщины. В связи с большей длительностью нагрева при использовании мягких режимов размеры зоны термического влияния и пластического пояса больше, чем в случае жестких режимов.

При сварке на жестком режиме литое ядро расположено более симметрично относительно плоскости соединения деталей. Незначительный теплоотвод в электроды при сварке на жестких режимах деталей равной толщины позволяет получить большую высоту литой зоны.

Наряду с преимуществами (экономичность, производительность, небольшие вмятины от электродов, высокая стойкость электродов) жесткие режимы требуют повышенных усилий электродов из-за опасности выплесков металла и более стабильную длительность протекания тока. Это ограничивает использование жестких режимов при сварке деталей сложной формы на фигурных электродах, имеющих малые сечения.

При стыковой сварке сопротивлением форма сварного соединения также зависит от жесткости режима. При жестком режиме с малой длительностью тока и высоком контактном сопротивлении размеры зоны нагрева и пластической деформации значительно меньше, чем при мягком. Различное контактное сопротивление получают изменением усилия осадки.

В связи с тем, что расчетные методы определения режимов сварки разработаны недостаточно полно, режимы сварки новых сочетаний толщин и марок металлов определяют опытным путем. Для этого используют общие требования к режимам сварки металлов определенной группы и опытные данные по сварке металлов, близких по своим свойствам к свариваемому металлу.

Производственным опытом установлено, что при точечной, рельефной и шовной сварке зависимость основных параметров режима от толщины металла носит практически линейный характер. Это существенно упрощает определение режимов сварки. Например, зная режимы сварки металла минимальной и максимальной толщины, можно, построив зависимость основных параметров от толщины, определить ориентировочные параметры режимов сварки промежуточных толщин металлов.

Для точечной сварки низкоуглеродистой стали может быть использован широкий диапазон режимов по жесткости. При точечной сварке сталей 10, 20 на жестких режимах в зоне термического влияния возможно образование структур закалки, что придает хрупкость сварным точкам. Для устранения этого явления увеличивают длительность тока в 1,5—2раза или сваренные детали подвергают термической обработке непосредственно в машине путем повторного включения тока.

При точечной сварке закаливающихся низколегированных сталей (типа ЗОХГСА) также необходима термическая обработка. Пауза, чтобы зафиксировать структуру закалки.

Режимы рельефной сварки низкоуглеродистой стали близки к режимам точечной сварки с теми же размерами литой зоны. Для устранения всплесков обеспечивают плавное нарастание сварочного тока.

Шовная сварка низкоуглеродистой стали выполняется на жестких режимах. В связи с меньшими временами сварки и некоторым шунтированием тока в ранее сформированные литые зоны шва сварочные токи на 40-50% больше, чем при точечной сварке.

Все перечисленные режимы сварки могут быть реализованы с помощью регуляторов контактной сварки РКС-504, РКС-801 производства ООО ПО «СВАРТЕХ».

Источник: ООО «ПО «СВАРТЕХ»

Режимы контактной сварки

Выбор правильного режима контактной сварки очень важен, так как он определяет внешний вид, размеры литой зоны и прочность сварного соединения. Важной характеристикой режима контактной сварки является его, так называемая, жесткость, которая зависит от длительности протекания сварочного тока, а также от толщины и теплопроводности свариваемого материала. При одинаковой длительности протекания сварочного тока более жестким будет режим, применяемый при сварке металла большей толщины или металла с меньшей теплопроводностью.

Форма и расположение зоны расплавления металла в месте контактной сварки определяются тепловыделением и теплоотводом в электроды и детали. С изменением длительности протекания сварочного тока (изменением жесткости режима) влияние тепловыделения и теплоотвода на формирование сварочного соединений изменяется.

При точечной, рельефной и шовной сварке на жестких режимах форма и расположение литой зоны обусловливаются распределением плотности тока в контакте деталь — деталь. Плотность сварочного тока зависит от толщины свариваемых деталей и размеров рабочей поверхности электродов (пятна контакта электродов). В связи с тем, что сварка ведется при малых длительностях тока, теплоотвод практически не влияет на формирование зоны расплавления.

При сварке на мягком режиме форма и расположение литой зоны зависят от теплоотвода в электроды и свариваемые детали. Литое ядро располагается практически на равном удалении от наружных поверхностей деталей, поэтому в случае сварки деталей неравной толщины оно смещено в деталь большей толщины. В связи с большей длительностью нагрева при использовании мягких режимов размеры зоны термического влияния и пластического пояса больше, чем в случае жестких режимов.

При сварке на жестком режиме литое ядро расположено более симметрично относительно плоскости соединения деталей. Незначительный теплоотвод в электроды при сварке на жестких режимах деталей равной толщины позволяет получить большую высоту литой зоны.

Наряду с преимуществами (экономичность, производительность, небольшие вмятины от электродов, высокая стойкость электродов) жесткие режимы требуют повышенных усилий электродов из-за опасности выплесков металла и более стабильную длительность протекания тока. Это ограничивает использование жестких режимов при сварке деталей сложной формы на фигурных электродах, имеющих малые сечеиия.

При стыковой сварке сопротивлением форма сварного соединения также зависит от жесткости режима. При жестком режиме с малой длительностью тока и высоком контактном сопротивлении размеры зоны нагрева и пластической деформации значительно меньше, чем при мягком. Различное контактное сопротивление получают изменением усилия осадки.

В связи с тем, что расчетные методы определения режимов сварки разработаны недостаточно полно, режимы сварки новых сочетаний толщин и марок металлов определяют опытным путем. Для этого используют общие требования к режимам сварки металлов определенной группы и опытные данные по сварке металлов, близких по своим свойствам к свариваемому металлу.

Производственным опытом установлено, что при точечной, рельефной и шовной сварке зависимость основных параметров режима от толщины металла носит практически линейный характер. Это существенно упрощает определение режимов сварки. Например, зная режимы сварки металла минимальной и максимальной толщины, можно, построив зависимость основных параметров от толщины, определить ориентировочные параметры режимов сварки промежуточных толщин металлов.

Для точечной сварки низкоуглеродистой стали может быть использован широкий диапазон режимов по жесткости. При точечной сварке сталей 10, 20 на жестких режимах в зоне термического влияния возможно образование структур закалки, что придает хрупкость сварным точкам. Для устранения этого явления увеличивают длительность тока в 1,5—2раза или сваренные детали подвергают термической обработке непосредственно в машине путем повторного включения тока.

При точечной сварке закаливающихся низколегированных сталей (типа ЗОХГСА) также необходима термическая обработка. Пауза, чтобы зафиксировать структуру закалки.

Режимы рельефной сварки низкоуглеродистой стали близки к режимам точечной сварки с теми же размерами литой зоны. Для устранения всплесков обеспечивают плавное нарастание сварочного тока.

Шовная сварка низкоуглеродистой стали выполняется на жестких режимах. В связи с меньшими временами сварки и некоторым шунтированием тока в ранее сформированные литые зоны шва сварочные токи на 40-50% больше, чем при точечной сварке.

Все перечисленные режимы сварки могут быть реализованы с помощью регуляторов контактной сварки РКС-504, РКС-801 производства ООО «ПО «СВАРТЕХ».

ООО «ПО «СВАРТЕХ» ваш надежный партнер в мире контактной точечной сварки

Способы и режимы контактной сварки

Рельефная сварка находит достаточное применение благодаря высокой производительности за счет получения за один ход машины нескольких точечных соединений (иногда до 20) или герметичного соединения длиной до 100 мм, уменьшения нахлестки и вмятины от электродов, а также высокой стойкости электродов в процессе эксплуатации. Этот способ используют для соединения с листовыми деталями различных крепежных деталей (болтов, шпилек, гаек). Рельефную сварку применяют для соединения проволоки и стержней в крест. Рельеф в таких соединениях образуется естественной формой свариваемых деталей. При изготовлении железобетонной арматуры диаметр свариваемых стержней может достигать 30 мм и более. Т-образную рельефную сварку стержней с деталями из листа используют, например, для соединения шипов с котельными трубами.

Стыковая сварка оплавлением получила наибольшее распространение. Сваркой оплавлением соединяют детали как компактного сечения (круг, квадрат), так и с развитым сечением (различные профили, тонкостенные трубы, тонкие и широкие листы) из сталей и цветных сплавов. Ее применяют при изготовлении режущего инструмента, различных кольцевых заготовок (для фланцев, ободьев колес и т. п.), цепей, железнодорожных путей (сварка рельсов в плети), магистральных трубопроводов, при непрерывной прокатке металла (сварка горячих заготовок).

Сваркой сопротивлением соединяют детали небольшого компактного сечения, обычно до 300 мм 2 (проволоку, прутки и толстостенные трубы малого диаметра).

Наряду со стыковой сваркой заготовок (деталей), расположенных на одной оси, иногда соединяют заготовки, оси которых расположены под углом, например при изготовлении оконных переплетов из алюминиевого профиля и велосипедных рам из труб.

Понятие о режиме сварки и свариваемости

Под режимом сварки следует понимать совокупность параметров процесса того или иного способа сварки, устанавливаемых соответствующими органами управления сварочной машины, а также форму и размеры используемых электродов (роликов, губок), которые обеспечивают получение сварных соединений требуемых размеров и качества. Режим сварки зависит от физических свойств свариваемого металла и типа сварочного оборудования, а иногда и от конструкции свариваемых деталей.

Основными параметрами режимов контактной сварки являются: сила и длительность протекания сварочного тока и усилие сжатия (осадки) деталей. Сила тока измеряется в амперах (А) или килоамперах (кА), длительность в секундах (с) и усилие в килограмм-силах (кгс). При стыковой сварке обычно ток задают по его плотности в А/мм 2 , а усилие — давлением в кгс/мм 2 , отнесенным к сечению свариваемых заготовок.

Режимы можно условно разделить на так называемые «жесткие» и «мягкие». Жесткие режимы сварки характеризуются малой длительностью протекания сварочного тока, а следовательно, и кратковременным нагревом свариваемого металла; мягкие режимы — относительно большой длительностью протекания тока.

Режимы различных способов сварки имеют свои специфические особенности. Параметры режима рассмотрим на примере циклограмм (диаграмм) способов сварки. Циклограмма представляет собой совмещенные во времени графики изменения основных параметров режима сварки.

При точечной, рельефной и шовной сварке режим характеризуется следующими параметрами: силой сварочного тока Iсв, длительностью его протекания tCB и усилием электродов Fсв (рис. 11). Иногда для лучшего уплотнения затвердевающего металла ядра применяют повышенное, так называемое ковочное усилие FK (рис. 11, а, б). С целью плавного нагрева и замедленного охлаждения металла в зоне сварки иногда используют модулированный сварочный ток с длительностью нарастания tH и спада tcп (рис. 11, б). При сварке ряда металлов возникает необходимость после протекания сварочного тока и некоторой паузы tП включать дополнительный ток силой Iд и длительность tД (рис. 11,в). Точечную и рельефную сварку металла большой толщины (более 3 мм) часто выполняют, периодически включая и выключая сварочный ток (пульсирующая сварка) длительностью tCB и паузой tП (рис. 11, г).

Режимы шовной сварки с непрерывным (рис. 11, д) и прерывистым (шаговым) перемещением деталей S (рис. 11, е) дополнительно характеризуются соответственно скоростью сварки и шагом точек шва.

При стыковой сварке сопротивлением режим определяется следующими параметрами: установочной длиной деталей l1 + l2, током icв, длительностью нагрева tcв, усилием и величиной (припуском) осадки Foc, Aoc (рис. 12, а).

Режим стыковой сварки оплавлением определяется следующими параметрами: установочной длиной l1 + l2, усилием зажатия деталей в губках машины F3, припуском на оплавление Aоп (суммарным уменьшением установочной длины при оплавлении), скоростью оплавления Won, током и длительностью оплавления ion, t0n, величиной осадки Aoc и ее скоростью voc, током и длительностью осадки ioc, toc, усилием осадки Foc (рис. 12, б). При сварке оплавлением с подогревом дополнительно задают ток подогрева iпод, длительность подогрева tnод, а также длительность импульсов тока подогрева и пауз между ними (рис. 12, в).

В настоящее время большинство металлов можно соединять контактной сваркой. Качество сварных соединений оценивают, исходя из следующих общих требований:

1) металл литой и переходной зон соединения должен быть структурно однородным и плотным, без заметных нарушений сплошности;

2) в соединении не должно происходить значительного разупрочнения металла и образования хрупких структур, особенно в переходной зоне;

3) не должна снижаться стойкость металла зоны сварки против коррозии;

4) деформации деталей после сварки должны быть в допустимых пределах.

Если большинство указанных требований выполняется при использовании несложного оборудования и широкого диапазона параметров режима, то считают, что металл обладает хорошей свариваемостью. Если сварное соединение может быть получено только в очень узком интервале параметров режима или имеет низкую прочность, то считают, что металл имеет плохую свариваемость. Понятие свариваемость обычно служит для качественной оценки металла. Из этого следует, что свариваемость не является постоянным свойством данного металла. По мере совершенствования оборудования и технологии свариваемость металлов может улучшиться.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _