Сварка трением на токарном станке

Что такое сварка трением, где она применяется и какое оборудование необходимо для каждого вида сварки трением?

Сварка трением – это разновидность сварки давлением (ГОСТ Р ИСО 4063-2010), при которой расплав соединяемых поверхностей достигается за счет преобразования механической энергии силы трения деталей в тепловую.

Сначала поверхности деталей нагреваются и расплавляются от взаимного трения за счет вращения или возвратно-поступательного движения относительно друг друга, потом детали плотно прижимаются друг к другу с давлением 50-450 МПа, и в месте контакта формируется сварное соединение, проковка которого достигается путем прекращения трения и остывания шва под продолжающимся давлением.

Область применения и виды сварки трением

Сварка трением применяется для следующих операций:

Сварка трением подходит для соединения загрязненных деталей, так как не требует их предварительной очистки – окисная пленка и жировой налет снимаются в начале взаимного трения соединяемых поверхностей.

Заготовки из алюминия, титана и магнийсодержащих сплавов хорошо поддаются сварке трением из-за легкоплавкости.

Существуют следующие основные виды сварки трением:

- колебательная (линейная);

- с перемешиванием;

- с непрерывным приводом;

- радиальная;

- орбитальная;

- инерционная.

Вид сварки выбирается в зависимости от назначения готового изделия и технологических возможностей производства.

Колебательная сварка

С помощью данной технологии сваривают детали из легкоплавких металлов и сплавов. Одна деталь закрепляется неподвижно, а второй придаются возвратно-поступательные движения с одновременным прижатием к первой детали, в результате чего на стыке деталей металл нагревается, расплавляется и перемешивается, образуя однородное сварное соединение.

Для колебательной сварки потребуется оборудование:

- массивное основание;

- крепления (зажимы, болты);

- двигатель с коленчатым валом;

- гидравлическая установка;

- шлифовальная машинка.

Сначала детали нужно подготовить к сварке – очистить от ржавчины и зашлифовать крупные неровности (окисная пленка снимается трением в процессе сварки).

Далее первая деталь прикрепляется зажимами к основанию, а другая деталь соединяется с коленчатым валом двигателя, при этом амплитуда колебания коленвала должна составлять 0,3-0,7 от длины линии сваривания.

После закрепления деталей включается двигатель с коленвалом, детали разогреваются от трения, устанавливаются в нужное положение и придавливаются друг к другу гидравлической установкой на несколько секунд, после чего давление снижается, шов остывает и обрабатывается от заусенцев.

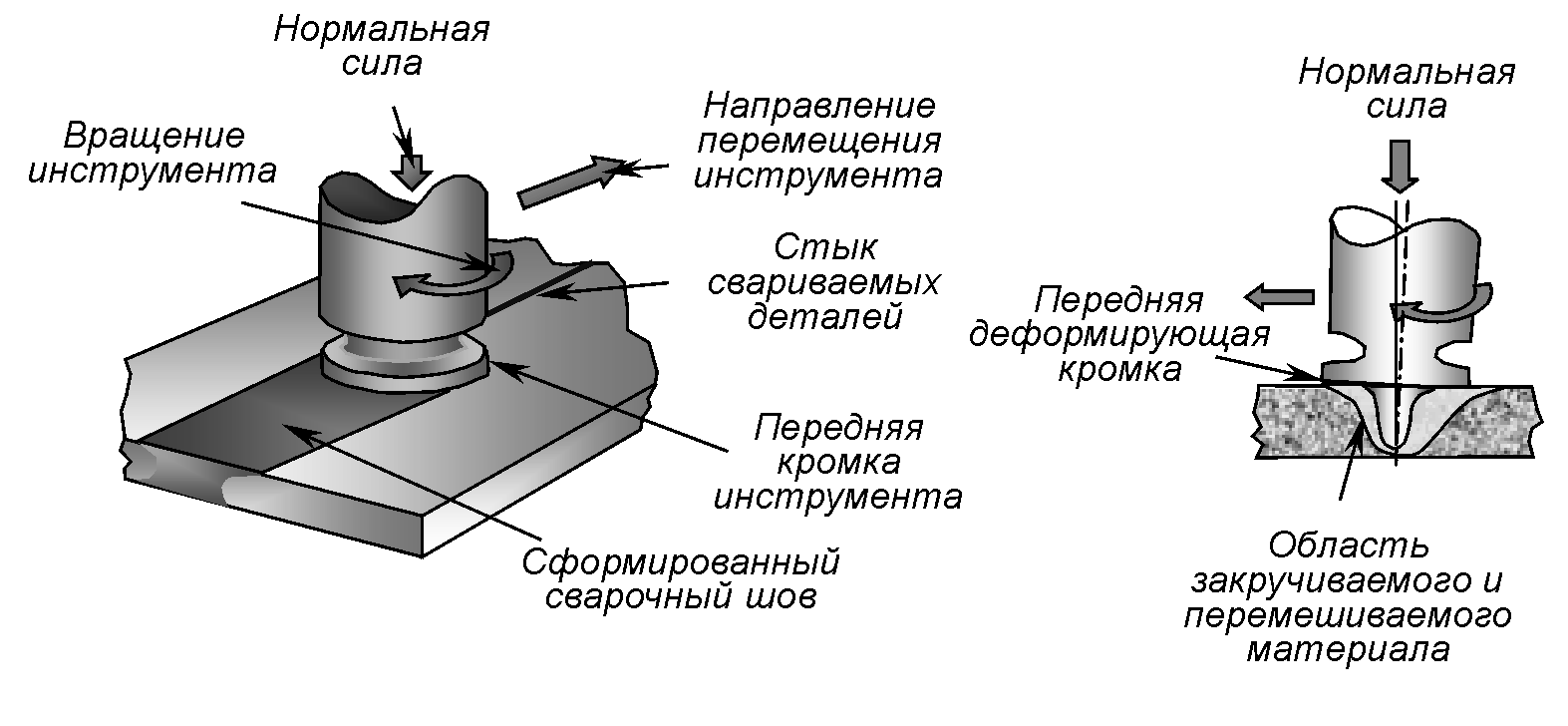

С перемешиванием

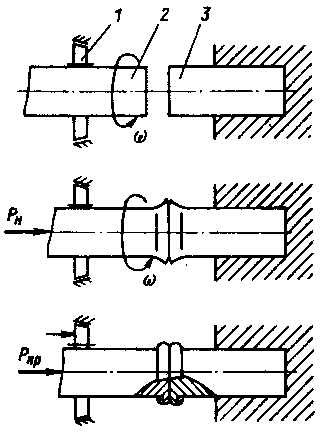

При сварке металлов с перемешиванием обе детали закрепляются неподвижно, а трение для расплава создается вращающимся штырем из тугоплавкого сплава, плавно перемещающимся вдоль линии сварки и перемешивающим горячую поверхность деталей, оставляя однородный шов.

Для сварки с перемешиванием потребуется:

- плоское основание;

- детали и крепления;

- тугоплавкий штырь с заплечиками и электроприводом.

Детали закрепляются неподвижно на основании, соприкасаясь поверхностями, которые нужно сварить. Штырь начинает вращаться со скоростью от 600 об/мин, после чего погружается перпендикулярно линии сваривания между деталями, пока заплечики не коснутся поверхности деталей. Вокруг вращающегося штыря образуется область с расплавленным металлом обеих деталей.

Продолжая вращаться, штырь перемещается вдоль линии сварки, перемешивая металл на стыке деталей. После прохода штыря металл остывает и образуется сварной шов, выровненный сверху заплечиками. В конце линии сварки штырь вынимается из деталей, оставляя отверстие. Деталь остывает, отверстие закрывается заглушкой из материала деталей и шов зачищается.

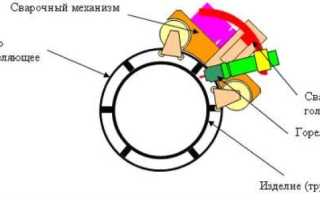

Радиальная

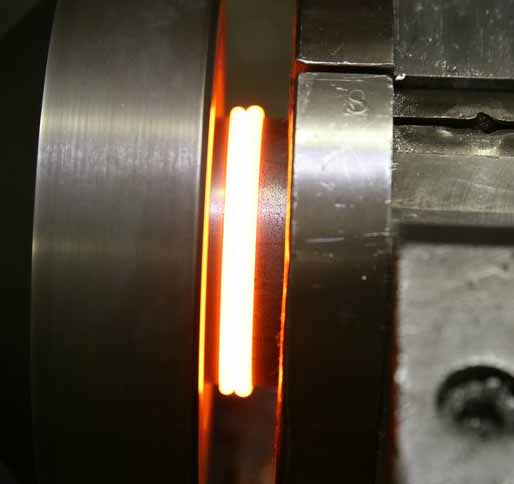

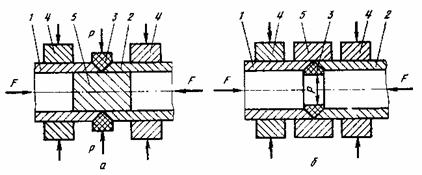

Радиальная сварка применяется для соединения труб. Шов формируется из внешнего металлического кольца, которое плотно прижимается к вращающимся трубам, расплавляется от трения и перемешивается с металлом труб на их стыке.

Для радиальной сварки потребуются крепления для труб и соединительного кольца и двигатель для вращения деталей. Процесс сварки включает следующие шаги:

- Два отрезка трубы соединяют поперечными разрезами, которые требуется сварить, и закрепляют в двигателе.

- Металлическое кольцо закрепляется на месте будущего сварного шва.

- Трубы начинают вращаться.

- Место соединения труб и кольцо расплавляются.

- Вращение замедляется и формируется сварной шов.

Кольцо должно быть сделано из того же металла, что и трубы. Для радиальной сварки не требуется дополнительного давления на детали, но расходуется металл для шва (кольцо).

Орбитальная

При орбитальной сварке поверхности деталей расплавляются за счет трения от их взаимного вращения, но не вокруг своих осей, а вокруг выбранной смещенной оси, благодаря чему трение происходит более интенсивно и детали разогреваются быстрее.

Технология и процесс сваривания такие же, как при линейной сварке, только вместо движения коленвалом детали сообщается соосное с ротором двигателя вращение.

Данный вид сварки не подходит для труб и иных деталей с полостями внутри линии сваривания.

Схема орбитальной сварки

Схема орбитальной сварки

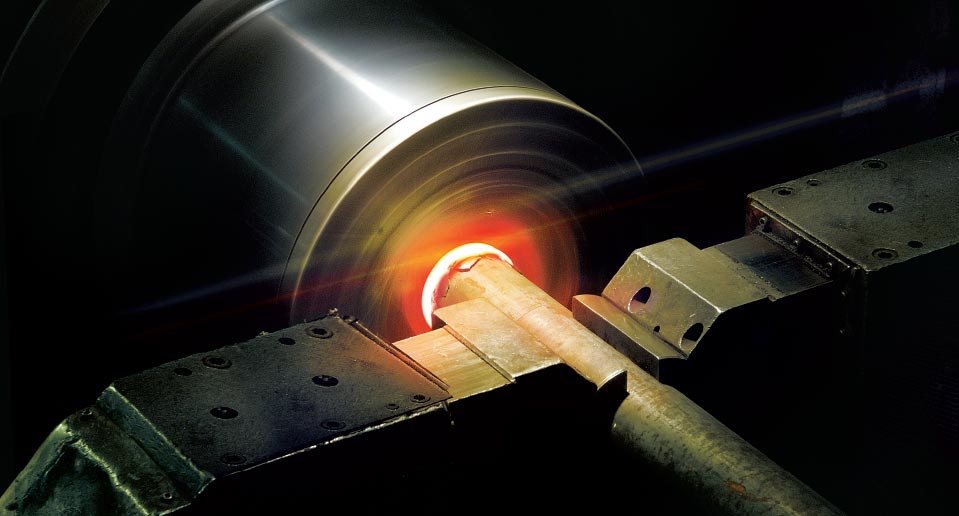

Инерционная

Инерционная сварка трением – это разновидность радиальной сварки, при которой крутящий момент от двигателя к подвижной детали сообщается не напрямую, а через инерционный маховик, благодаря чему происходит экономия электроэнергии.

Инерционная сварка происходит так:

Инерционный маховик необходимо регулировать под каждый вид свариваемых деталей, чтобы время его вращения было достаточным для расплава деталей. Скорость маховика варьируется в пределах 0,28-11,1 м/с.

С непрерывным приводом

Непрерывный привод используется в радиальном, инерционном и орбитальном типах сварки. Суть метода в том, что вращение двигателя не тормозится для смены каждой детали, а при использовании маховика он отсоединяется от оси двигателя без его остановки.

Технология сварки с непрерывным приводом определяется конкретным видом сварки и позволяет экономить время на запуск и остановку двигателя. Подходит для конвейерного производства однотипных деталей, но требует механизма для автоматической смены заготовок.

Выбор режима сварки

Каждый из описанных видов сварки имеет несколько режимов, различающихся по скорости вращения подвижных деталей, силе сдавливания заготовок и толщины сварного кольца (для радиальной сварки). Физические параметры режимов определяются технологией конкретного производства и условно все режимы сварки трением можно разделить на три:

- низкоскоростной;

- стандартный;

- ускоренный.

Сварка трением на низких скоростях вращения или трения деталей применяется при большой вязкости свариваемых материалов (например, заготовок из меди), а также при риске нарушения структуры волокон детали. Высокие скорости трения применяются при сваривании легкоплавких металлов и сплавов методом перемешивания, а высокое давление вдоль оси вращения – при сварке с помощью непрерывного привода деталей без полостей (сплошных).

Достоинства и недостатки метода

Достоинствами сварки трением являются:

- более низкое энергопотребление по сравнению с другими видами сварки;

- малое количество дефектов (пор, раковин);

- равномерная структура сварного шва;

- возможность точно контролировать процесс;

- малое количество вредных выбросов;

- высокий коэффициент использования металла;

- возможность автоматизации процесса.

- ограниченная применимость;

- громоздкое оборудование;

- ограниченная поверхность соединения.

Применение метода затруднено при сваривании неоднородных деталей разной толщины, кроме того, из-за сложности используемых механизмов сварку трением практически невозможно использовать на выездных работах и при срочном ремонте.

Технология и области применения сварки трением на токарном станке

Чтобы соединить две детали требуется сдвинуть атомы вещества настолько, чтобы между ними начали работать силы межатомного сцепления.

Чтобы соединить две детали требуется сдвинуть атомы вещества настолько, чтобы между ними начали работать силы межатомного сцепления.

Для достижения контакта используют температуры, размягчающие металл: вольтову дугу, кислородно-ацетиленовую горелку, луч лазера и т.д.

Но есть способ, при котором дополнительный источник тепла не используется. Это сварка металла трением.

Понятие и определение

Процесс перехода кинетической (двигательной) энергии в тепловую известен с незапамятных времен. Заключается он в том, что при трении предметов друг о друга их температура повышается и может достичь точки плавления.

На этом принципе и основан способ соединения двух металлических или пластиковых изделий с помощью трения. Способ этот считается одной из разновидности сварки давлением.

[stextbox соединить металл таким способом предпринимались еще в начале века. Но впервые получить по-настоящему качественный стык получилось лишь в 1956 г у А. И. Чудикова. Используя токарный станок, он, вращением нагрел, а затем сжал заготовки, тем самым став родоначальником нового вида сварных соединений.[/stextbox]

Область применения

Сварка трением быстро приобрела популярность. С ее помощью оказалось возможным быстро и точно соединять детали. Причем из металлов, которые другим способом соединить сложно. К примеру, сталь с титаном, медь с алюминием и т.п.

Нагрев только поверхностных слоев дал возможность сваривать изделия, не допуская температурных деформаций. Соединять изделия, прошедшие чистовую обработку без порчи поверхности.

Такой способ соединения используют для редких, дорогостоящих металлов, уменьшая их расход за счет отсутствия шва, выгорания и разбрызгивания.

Преимущества и недостатки

Из минусов, точнее — ограничений метода можно назвать следующие:

- необходимость громоздкого оборудования;

- низкая универсальность процесса: невозможно либо невыгодно сваривать тяжелые, крупные изделия, ограничена конфигурация свариваемых элементов;

- требование точного соблюдения технологических регламентов;

Вместе с тем, методика:

Вместе с тем, методика:

- позволяет выполнять сварное соединение металлов, плохо или совсем не поддающихся другим способам, скажем, соединить алюминиевый брусок с титановой пластиной;

- дает экономию энергозатрат, особенно при поточном изготовлении типовых деталей;

- точно выдерживает характеристики соединений;

- чтобы подготовить поверхность заготовок не требуется особых мероприятий, от большинства загрязнений она очиститься в процессе соединения;

- не требует специфических расходных и вспомогательных материалов;

- качество соединения не уступает основному металлу не только по прочности, но по пластичности и упругости;

- обладает высокими экологическими качествами: отсутствует УФ излучение, нет разбрызгивания горячего металла, пыли, вредных газов.

Высокую экономичность метода подтверждает скорость окупаемости оборудования. Она редко превышает год. При активном использовании составляет несколько месяцев.

Виды и схемы

При относительной единообрáзности принципов, методик и схем насчитывается более десятка.

При относительной единообрáзности принципов, методик и схем насчитывается более десятка.

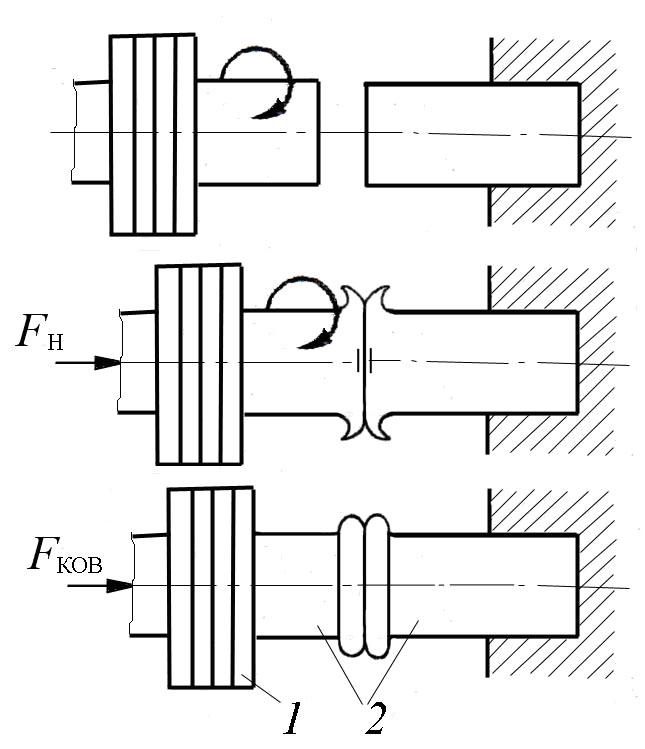

- Сварка трением с непрерывным приводом. Самый первый способ, с которого методика началась. Две детали, одна из которых неподвижна, вторая прижимается к ней одновременно вращаясь. Как только металл размягчится, вращение останавливают, детали сжимают.

- Инерционная сварка. Развитие предыдущего метода. Вращающаяся заготовка раскручивается до определенной скорости, а затем продолжает вращаться по инерции.

- Комбинированный вид сварки сочетает два предыдущих. До определенного момента вращение обеспечивает привод. Затем его отключают, а заготовку по достижению точно определенной скорости и усилия резко останавливают.

- Колебательная сварка трением. Или как ее еще называют вибрационная. Отличием является не вращательное, а возвратно поступательное движение с высокой частотой.

- Сварка трением с перемешиванием. Специфический вид позволяющий получить уникальные результаты. Сварка перемешиванием производится вращением особого валика, при неподвижных соединяемых деталях. Размягчая металл, такой наконечник погружается на определенную глубину, а затем перемещается по стыку свариваемых деталей, продолжая вращение. При этом метал перемешивается, образуя цельный стык.

- Орбитальная сварка трением. Отличается перемещением изделия по определенной орбите (обычно по окружности). При этом сама деталь не вращается.

- Радиальная сварка трением. Способ используют для соединения трубчатых заготовок. Сами детали при этом обычно неподвижны, а относительно них (внутри или снаружи) вращается еще одна — кольцеобразная.

- Роликовая сварка. С успехом используется для соединения тонких плоских элементов. Нагрев создает вращающийся ролик. Он перемещается по наложенным внахлест листам, оставляя за собой шов.

- Штифтовая сварка. Служит для создания точечных соединений, ремонта каверн и раковин. Температура создается вращающимся штифтом.

- Линейная сварка. Принцип схож с колебательной, при большей траектории перемещения. Иногда для соединения достаточно переместить деталь лишь в одном направлении.

- Ротационная сварка. Нередко встречающееся понятие — обобщенное название всех типов, при которых заготовки вращаются относительно своей оси. Сюда входит радиальная, инерционная, сварка трением с перемешиванием и пр.

- Наплавка с помощью сварки трением. Служит для образования слоя покрытия одного металла другим. Деталь вращается, одновременно перемещаясь, при этом ее металл словно намазывается на основу. Таким образом возможно получить толстый нержавеющий защитный слой, либо поверхностный сплав двух металлов.

Кроме перечисленных основных типов существуют и другие разновидности, отличающиеся незначительными нюансами.

Технология

При движении свариваемых трением деталей происходит ряд последовательных процессов:

- под воздействием механических нагрузок разрушаются пленки окислов и загрязнения;

- заготовки разогреваются, металл выдавливается из стыка, одновременно вынося все загрязнения;

- вращение резко прекращается, при этом давление на детали не убирается, а часто увеличивается.

Опыт показал, что оптимальное значение размеров свариваемых элементов лежит в пределах от нескольких миллиметров, до 100-150 см. Бoльшие размеры требуют резкого увеличения мощности привода, переставая быть рентабельными.

Опыт показал, что оптимальное значение размеров свариваемых элементов лежит в пределах от нескольких миллиметров, до 100-150 см. Бoльшие размеры требуют резкого увеличения мощности привода, переставая быть рентабельными.

Наилучший эффект получается при использовании деталей с одинаковыми свариваемыми поверхностями. Исходя из этой особенности, в процессе подготовки, заготовки специально подрезают, выравнивая их торцы.

Сварочный процесс, выполняемый за счет трения, включает две переменных:

Скорость вращения и давление. Подбор этих параметров зависит от сочетания металлов, составляя наиболее сложную составляющую процесса. На 80% расчеты основаны на экспериментальных данных.

Динамические нагрузки возникающие при этом способе в ряде случаев требует дополнительной термической обработки. При этом она не требуется для низколегированных и некоторых классов высоколегированных сталей.

Оборудование

Машины для соединения таким способом, как правило имеют схожее устройство. Это привод с клиноременной передачей, вращающаяся бабка для крепления одной детали, неподвижная для другой.

Машины для соединения таким способом, как правило имеют схожее устройство. Это привод с клиноременной передачей, вращающаяся бабка для крепления одной детали, неподвижная для другой.

Отличает их мощность, осевое усилие вращения, проковки, размер и форма деталей которые с их помощью удается сварить и пр.

Некоторые модели оборудованы дополнительными фрезерными устройствами для снятия, выдавливаемого из зоны стыка металла.

Контроль качества соединений

В качестве руководства по контролю соединений, выполненных методом трения, используют ГОСТ 3242-79 «Соединения сварные. Методы контроля качества».

Основная методика проверки — обследование ультразвуковыми приборами. Кроме того, применяются выборочные разрушающие испытания образцов на изгиб, разрыв, поперечную деформацию.

В завершение разговора

Подводя итоги, можно сделать вывод: методика сваривания трением является инструментом инженерного арсенала промышленности. Дает эффективна при правильном использовании.

Учитывая, что с момента изобретения сварки с помощью трения не прошло еще и ста лет, велика вероятность что потенциал ее далеко не исчерпан.

Технология сварки трением

Сварка трением, представляя собой вариант сварки давлением, использует нагрев от перемещения соединяемых деталей относительно друг друга, то есть от трения. Оно возникает при вращении сжатых заготовок либо поступательно-возвратном движении. На участке стыка деталей возникающая механическая энергия преобразуется в тепловую. Нагрев строго ограничен околоповерхностным слоем соединяемых изделий. Формирование сварных соединений является совместным результатом действия как пластической деформации, так и сжатия контактирующих поверхностей при нагревании. Причем благодаря трению происходит разрушение поверхностных пленок из оксидов в ходе пластических деформаций, а между кромками свариваемых изделий возникают металлические связи. Такая сварка возможна без расправления металла соединяемых конструкций в твердом виде.

Преимущества сварки трением

Возникшая в ходе экспериментов по присоединению концевых деталей на токарном станке сварка трением получила быстрое распространение в различных производствах. Сегодня это один из самых высокоэффективных процессов соединения заготовок, чаще всего круглой формы, изготовленных как из однообразных, так и разнородных материалов. Его применение позволяет в несколько раз увеличивать производительность работ при высоком качестве стыка. К преимуществам данного способа относят несложное оборудование, простоту процесса работы, а также экономичность.

Схемами сварки трением предусмотрено вращение сжатых деталей: одной из двух, обеих, вращающейся вставки между неподвижными либо поступательно-возвратным движением единственной. Нагревание их происходит посредством трения с почти мгновенной остановкой по завершении процесса нагрева. Причем усилие сжатия заготовок постоянно, а усилие проковки увеличивается с нагревом и после торможения вращающихся деталей. На параметры режима такой сварки оказывают влияние как скорость вращения с длительностью действия усилия проковки, так и величины осадки с осевым усилием в ходе нагревания и проковки.

Исключительно высокое и стабильное качество соединения при несложной технике работы на станках сварки трением делает ее результат, не зависящим от квалификации и опыта работающего. Удобство режимов этой технологии способствует устранению имеющихся трудностей в контроле качества сварных соединений другими способами, что особенно эффективно для изготовления режущего инструмента типа сверл, фрез и метчиков. С его помощью можно соединять дорогостоящие режущие части с хвостовиками определенного инструмента из других материалов. Также широко применяются машины сварки трением в автомобиле- и станкостроении.

Технология сварки трением

Самая простая и часто используемая схема данного способа сварки предполагает соединение двух деталей, одна из которых сохраняет неподвижность, в то время как вторая вращается вокруг их общей оси. Обе свариваемые заготовки помещаются в зажимных устройствах оборудования по одной оси. Их торцы своими сопряженными поверхностями прижимаются друг к дружке с определенным усилием, за счет чего возникает необходимая сила трения. Когда заготовки вводятся во вращение, работа, совершаемая для преодоления силы трений, превращается в теплоту. Выделяемая на трущиеся поверхности, она разогревает металл околоповерхностного слоя до требуемой температуры, при которой формируется сварной шов.

При множестве достоинств технологии сварки трением, таких как небольшие энергозатраты, на порядок меньшие, чем для контактной сварки, хорошая производительность работ со способностью соединения металлов и сплавов в самых разных вариантах и несложная автоматизация, есть у нее и существенный недостаток. Это неуниверсальность данной технологии сварки. Для соединения двух частей изделия по меньшей мере одной из них придется служить телом вращения. Еще данный способ осложнен громоздкостью оборудование для сварки трением с образованием грата после сварки. Но при этом выпускаемые сегодня различные модели машин, как специализированных, так и универсальных, хорошо зарекомендовали себя надежностью и большим сроком эксплуатации.

Роботизированная (ротационная) сварка трением обеспечивает непрерывность производства полного провара без необходимости достижения точки расплавления. Она чаще всего применяется при соединении металлических листов, например, алюминия. В процессе такой сварки часть машины в виде цилиндра с буртиком, имеющая конец определенного профиля, вращаясь, внедряется в металл стыка соединения листов. Возникающее при этом тепло благодаря трению детали с инструментом размягчает деталь, что позволяет ему продвигаться дальше по шву. Подвергшийся пластической деформации материал при подаче его на край кромки инструмента от действия давления профиля с буртиком вковывается в основной металл. Охлаждаясь, полученное соединение обретает прочность и надежно скрепляет детали.

Особенности процесса сварки

Возможности этой технологии позволяют производить сварку трением алюминия без использования присадочного материала и защитных газов. Она обеспечивает полный провар металлов толщиной в пределах 3 см без риска возникновения внутренних пустот с порами. Хорошие прочностные характеристики при незначительных деформациях достижимы даже в особых случаях соединений алюминиевых сплавов, когда прочие технологии их соединения не гарантируют успеха. Эффективна данная технология также для сваривания сплавов свинца, меди, магния и даже титана.

Радиальная технология нашла применение в обработке сваркой трением пластмасс и длинномерных изделий. К примеру, она незаменима в устройстве трубопроводов, когда требуется сварка труб с неповоротными стыками. В этом случае необходимо, чтобы обе части сохраняли неподвижное положение. Поэтому их нагрев осуществляется с помощью вращения особой вставки в зазор между ними, которую удаляют непосредственно перед проковкой.

В процессе вибрационной или линейной сварки трением одна из соединяемых заготовок остается неподвижной, а вторая совершает поперечные колебательные движения. Данный способ эффективен для соединения изделий с прямоугольным сечением. Одной из его разновидностей является схема наплавки вибротрением. Она предусматривает совершение прутком поступательных колебательных движений в направлении, перпендикулярном оси перемещения обрабатываемой заготовки.

Сварка трением с перемешиванием производится с помощью перемещающегося инструмента. В ходе такого процесса соединяемые листы или детали неподвижно скрепляются. Зазор при этом должен быть минимальным. При введении в него вращающегося инструмента с последующим его передвижением вдоль линии шва осуществляется нагрев поверхностного слоя металла. От вращения инструмента торцы заготовок плавятся, их металл перемешивается и образует соединение.

Технология сварки трением

Сварочное соединение при сварке трением получается вследствие тепла, которое образуется в зоне подвижного фрикционного контакта на поверхности заготовок.

В основу большинства технологических процессов, используемых для сварки изделий, положен принцип внешнего тепла, которое выделяется каким-либо высокоэнергетическим источником, например, дуговым разрядом. Однако генерация тепла в зоне сварки может быть выполнена и иначе. К числу таких методов относится сварка трением. Известны, в частности, сварка трением труб, плоских поверхностей, а также деталей конгруэнтной (полностью совпадающей) конфигурации.

Основы процессов сварки трением

Сварочное соединение в рассматриваемом случае получается вследствие тепла, которое образуется в зоне подвижного фрикционного контакта на поверхности заготовок. При этом заготовки должны вращаться с различными угловыми скоростями или (что на практике реализуется чаще) во взаимно противоположных направлениях. К обеим соединяемым деталям прикладывается определенное осевое усилие сжатия, значение которого во времени непостоянно.

В сопоставлении с обычными сварочными технологиями (например, стыковой электросварки) сварка трением отличается следующими эксплуатационными преимуществами:

- Энергоемкость процесса соединения существенно уменьшается.

- Надежностью сварного стыка всегда постоянна и зависит только от теплофизических характеристик металла свариваемых изделий.

- Нет необходимости в предварительной подготовке соединяемого стыка (за исключением его тщательной очистки от ржавчины, жировых пятен и смазки).

- Высокое качество соединения образуется даже при возможной непараллельности смежных поверхностей заготовок до углов 5-7 0 .

- При сварке трением отсутствуют такие негативные факторы, как интенсивное ультрафиолетовое излучение и вредные выделения газов — продуктов сварочных реакций.

- Технологическая оснастка для сварки трением проста, допускает свое легкое регламентное обслуживание и легко поддается механизации и автоматизации.

Считается, что прочность сварного стыка после выполнения подобной обработки равнопрочна с исходным металлом, механические характеристики которого являются ниже материала другой, соединяемой таким способом детали.

Технология операций и определение нагрузок

- Значение рабочего давления, при котором происходит оптимальный разогрев стыкуемых изделий.

- Время основных стадий процесса.

- Расчетное усилие на исполнительном прижимающем механизме.

Кинематика процесса такова. Соединяемые детали подводятся друг к другу, после чего включается привод их вращения в противоположных направлениях.

По мере разогрева поверхностей последовательно наступают две стадии соединения: нагрева, при котором увеличивается пластичность металла, и осадки, в течение которой происходит деформирующее сжатие, вплоть до сплошного оплавления кромок и получения неразъемного соединения.

Суммарное усилие машины для сварки трением учитывает удельные нагрузки от обеих стадий, а также размеры площади поперечного сечения соединяемых заготовок.

Сам процесс сварки трением происходит так. Заготовку устанавливают в шпиндель станка, либо в подвижный суппорт (все зависит от вида стали, например, заготовки из быстрорежущих стали, теплофизические параметры которых выше, устанавливают именно в шпиндель, угловая скорость вращения которого выше). Установку полуфабриката производят таким образом, чтобы вылет заготовки на несколько миллиметров превышал уровень осадки. Для быстрорежущих сталей вылет принимают на 3-5 мм больше, чем для изделий из конструкционных или нелегированных сталей. Для ограничения и контроля величины вылета используются регулируемые упоры.

В процессе осадки происходит неконтролируемое увеличение поперечного сечения заготовок, поэтому заготовки размещают в специальной закрытой матрице из материала с более высокими показателями теплостойкости (например, из сталей типа 5ХНМ, которые применяют для изготовления штампов горячей объемной штамповки). Применение матрицы исключает появление сварочного грата, а также обеспечивает более равномерный прогрев заготовок, поскольку в этом случае генерируется два встречных тепловых поля.

Последовательность выполнения сварки

После того, как процесс завершен, с установки снимают матрицу, извлекают соединенную заготовку из зажимов и сразу же помещают ее в термостат. Такой переход необходим для того, чтобы произвести оперативный отжиг места сварного соединения. Для того, чтобы предохранить заготовку от теплового удара, вызванного значительным температурным перепадом. Это особенно важно для сталей, которые склонны к отпускной хрупкости — нержавеющих, высокоуглеродистых и высоколегированных.

Начальная температура внутри термостата устанавливается не ниже 150-180 0 С. В термостате выполняется медленное охлаждение места стыка до момента, когда температуры снизится до 50 0 С. После этого соединение можно подвергнуть либо отжигу, либо использовать непосредственно.

Рассматриваемый процесс можно применять и для заготовок, которые имеют два стыка. Для этого вначале вышеописанным способом получают первый из стыков, затем помещают полуфабрикат в термостат с температурой 750-800 0 С и выдерживают его там не менее 2.5-3 ч. Далее выполняется очистка полученного стыка от макродефектов сварки. Очищенную заготовку без торцевания второго стыка закрепляют в шпинделе или в суппорте и сваривают второй стык. Последующие переходы не отличаются от технологии одностыковой сварки трением.

Соединение с использованием трения может использоваться не только для сталей. Например, сварка алюминия трением считается особенно малозатратным способом получения неразъемного соединения, поскольку алюминий имеет хорошую теплопроводность и нагревается значительно быстрее стальных заготовок.

В условиях ремонтных мастерских, а также в быту, под сварку трением можно успешно приспосабливать обычные токарные станки. Предварительно следует произвести расчет допускаемого осевого усилия на шпиндель и соотнести полученное значение с требуемым.

Последовательность выполнения стыкового соединения деталей трением можно увидеть на демонстрационном видео:

Сущность сварки трением

Фрикционная технология или сварка трением основана на способности металла преобразовывать энергию силы трения в тепловую. Метод разработан в России более 60 лет назад для соединения разнородных металлов. Экологически безопасная технология постоянно совершенствуется, расширяется спектр производимых сварных работ.

Что такое сварка трением

Сварка трением, по сути, это способ соединения металлов под давлением при нагреве до точки пластичности за счет фрикционных сил во время взаимного движения заготовок. Детали подвергают трению под большой нагрузкой. Благодаря происходящим в металле внутренним структурным процессам, удается получать прочные соединения без больших энергозатрат. Движение бывает:

- вращательным;

- поступательным;

- возвратно-поступательным (колебательным).

Двигаются обе заготовки одновременно или только одна, вторая жестко закреплена. В отличие от других видов сварки, технология с использованием силы трения применима для сплавов с разными температурами плавления. В процессе соединения металл не расплавляется, а вдавливается, образуя прочный шов.

Область применения

Фрикционная сварка изначально разрабатывалась для оборонной промышленности, атомного комплекса. Затем метод стали использовать в машиностроении, электротехнике. Радиальным методом сваривают трубы для добывающей отрасли. Подходит для соединения плохо свариваемых металлов, магниевых, алюминиевых сплавов, цветных металлов, углеродистой, легированной стали, разнородных пластичных сплавов. Технология заменяет клепку, контактную электросварку. Используется для наплавки режущего инструмента, восстановления деталей.

Преимущества и недостатки

В сравнении с другими видами соединения металлов, у использования силы трения хорошие перспективы. У метода много преимуществ:

- технология отличается высокой производительностью, шов образуется за несколько секунд благодаря скоростному движению деталей, непродолжительному сжатию заготовок;

- удается получать прочные соединения, процент брака невысокий;

- стабильно хорошее качество швов: на них нет окалины, пережогов, непроваров, пористости;

- не требуется предварительной зачистки оксидного слоя;

- перечень свариваемых сплавов широк;

- технология безопасна, не требуется обычной экипировки сварщика;

- процесс автоматизирован, только крупногабаритные детали приходится устанавливать вручную.

- невысокая универсальность, геометрия свариваемого проката ограничена: прутки, трубы, листовой прокат, лента, полоса;

- габаритное оборудование, оно устанавливается стационарно, мобильных аналогов нет;

- нарушается микроструктура сплава в области пластической деформации, искривление структурных волокон при сварке приводит к усталостной деформации, со временем металл теряет былую прочность.

Виды сварки трением

Разработаны различные технологии, в результате которых в месте стыка образуется сцепляющий молекулярный слой, надежно удерживающий свариваемые заготовки вместе. Методика предусматривает различные способы преобразования силы трения в тепловую. Каждую технологию сварки стоит рассмотреть подробно.

Сварка трением с перемешиванием

Молодая технология запатентована в конце прошлого века, разработана в Британии. При сварке трением с перемешиванием обе свариваемые детали закрепляются неподвижно. Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

Линейная сварка

Для нагрева металла используется поступательное движение. Для линейной сварки трением кромки соприкасаются за счет колебательных движений, одна заготовка зажимается, другая подвижна. Когда металл разогрет до точки пластичности, детали сжимают. Размягченный сплав в процессе сварки взаимно вжимается, образуется общий слой молекул. Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.

Орбитальная сварка

Сжатые заготовки соприкасаются, вращаясь по разным орбитам в одной плоскости. Орбитальную сварку трением обычно используют для деталей с большой площадью соприкосновения. Регулируется относительное смещение осей (эксцентриситет), скорость движения. Когда за счет силы трения поверхности заготовок разогреваются до необходимой температуры, заготовки устанавливают соосно, сильно сдавливают. После формирования шва производится проковка для упрочнения структуры диффузного слоя.

Инерционная сварка трением

По технологии одна свариваемая часть плотно фиксируется, другая крепится к маховику. Разгоняется, скорость достигает 11 м/с, угловое ускорение – от 150 до 300 рад/с 2 . Разогрев происходит во время сближения раскрученной заготовки с неподвижной. Разогрев происходит за счет сил инерции, накопленной маховиком. Двигатель в этот момент уже отключен, а подвижную заготовку вдавливают в неподвижную с усилием до 4740 кг/см 2 в зависимости от толщины свариваемых элементов, вида и марки сплава. Когда маховик останавливается (заканчивается накопленная энергия), разогретые прижимаемые друг к другу поверхности сцепляются, образуя общий диффузный слой.

Сварка трением с непрерывным ходом

Технология была разработана в середине прошлого века. Одну из свариваемых деталей жестко закрепляют, другая непрерывно вращается на этой же оси. От осевого усилия нагрева детали разогреваются. При достижении точки пластичности вращение прекращается. Когда заготовки с усилием сдавливают, образуется диффузный слой, поверхности спекаются. Стык для уплотнения проковывают. Процесс регулируют по времени разогрева поверхностей, степени сдавливания.

Радиальная сварка

Этот метод создан для заделки трубных стыков, роль присадки выполняет разжимное кольцо. Существует два способа установки присадочного обода:

- наружный, кольцо вращается поверх трубы, внутрь устанавливается оправка, которая не дает трубе деформироваться при сжатии разогретого кольца;

- внутренний, кольцо вращается внутри трубы, оправка надевается сверху.

При вращательном движении кольца возникает сила трения. Кромки разогреваются, поверхность присадочного обода тоже. При сжатии наружного или расширении внутреннего кольца формируется сварной шов, образуется герметичное соединение, рассчитанное на большую нагрузку.

Штифтовая сварка

Метод используют для укрепления деталей в месте дефекта. Под размер штифта, выполняющего роль наплавки, высверливается отверстие. Штифт вводится вращением с большой скоростью. За счет силы трения металл в области соединения разогревается, размягчается. Между штифтом и деталью формируется прочный сварочный шов. Мобильный метод часто применяется при проведении ремонтных работ. Надежно установленный штифт повышает срок службы упрочняемой детали.

Колебательная сварка

Технология вибротрения предусматривает движение одной или обеих заготовок относительно друг друга с высокой частотой. При возвратно-поступательном движении поверхности становятся пластичными, быстро схватываются при сжатии. Метод применяется для соединения материалов с высоким коэффициентом пластичности.

Роликовая сварка

Метод разработан для листовой тонкостенной стали. Вращающийся ролик движется по шву со скоростью до 2м/с, прижимные пластины в это время оказывают давление до 5 кг/см2. За счет вращения ролика создается необходимое для разогрева металла трение в области стыка или наложения тонких листов внахлест.

Технология сварки трением

Рассматривая технологию с точки зрения физико-химических процессов, можно выделить несколько последовательных процессов:

- происходит истирание оксидного слоя в процессе соприкосновения деталей во время движения;

- область шва нагревается до температуры пластичности металла, он способен деформироваться под давлением;

- возникает единый диффузный слой в процессе проникновения молекул одной детали в другую, за счет этого образуются швы на разнородных и однородных металлах;

- формирование шовного валика вызвано выдавливанием пластичного металла за зону стыка;

- фиксация свариваемых деталей до затвердевания диффузного слоя;

- образование монолитной структуры в месте шва, проходит процесс кристаллизации, формирования металлической решетки.

При трении контактируют отдельные выступы, металл в зоне трения прогревается равномерно на небольшую глубину. После осадки деталь остывает медленно, образуя соединение по всей площади стыка.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Контроль качества

При визуальном методе контроля швов выявляют подрезы, наплывы, трещины. Внутренние дефекты выявляют методами разрушающего или неразрушающего контроля.

- металлографический анализ шва;

- исследование химического состава диффузного слоя;

- механические испытания (определяют предел выносливости соединения на растяжение, кручение, изгиб под ударной нагрузкой, сжатие; проверяют усталостную стойкость шва, герметичность соединения).

Разрушающие методы контроля применяются в исключительных случаях:

- на образцах при разработке технологии;

- готовых деталях при выборочном контроле, регламентированном стандартом.

К неразрушающим методам относятся исследования с применением приборов, делается:

- просвечивание соединения рентгеновскими или гамма-лучами;

- ультразвуковой основан на способности луча отклоняться при различной плотности материала;

- магнитные фиксируют изменение потока.

Исследования проводятся выборочно, где на шов оказывается разнонаправленная нагрузка. Фрикционная технология надежная: образуются прочные швы, если обеспечена достаточная скорость движения, на разогретый металл оказывается необходимое давление.