Влияние легирующих элементов на свойства стали

Легированные стали: классификация и маркировка

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

- низкоуглеродистые стали (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода);

- высокоуглеродистые стали (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

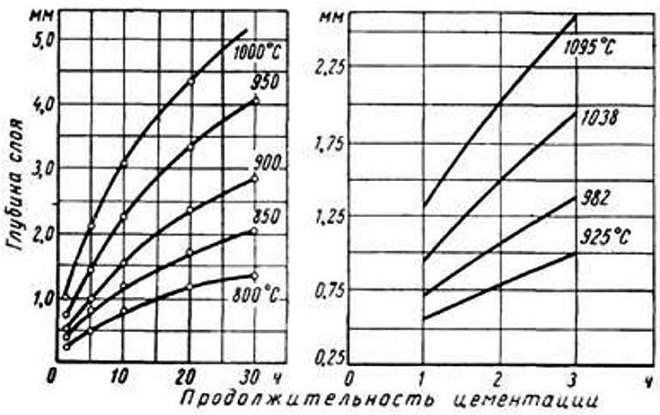

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

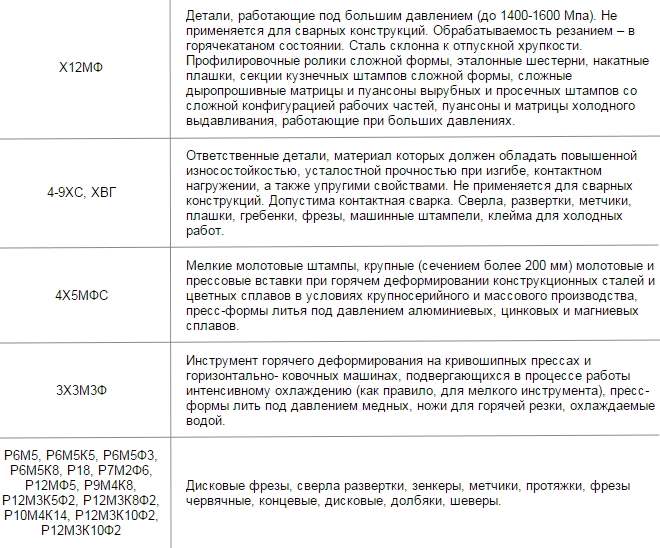

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

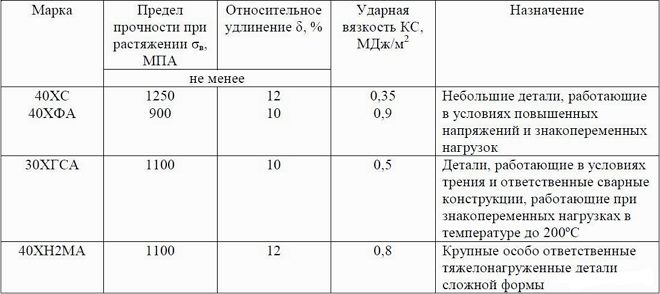

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

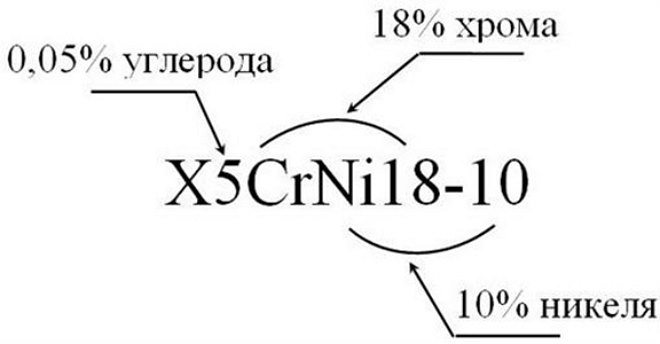

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

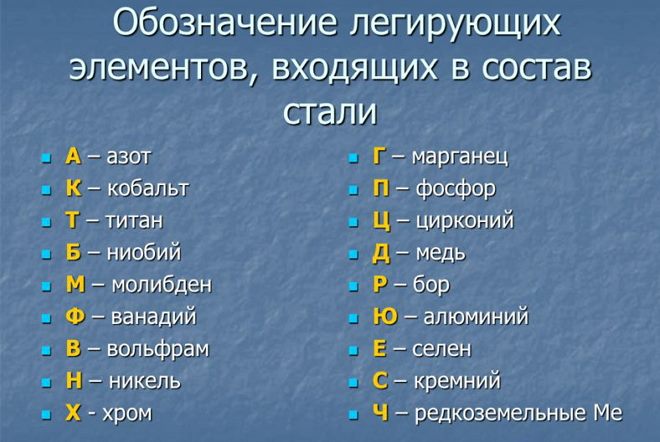

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Влияние легирующих элементов на сталь – как делают идеальные сплавы?

Влияние легирующих элементов на свойства металлургических сплавов изучено по-настоящему хорошо. Благодаря этому введение в сталь различных добавок позволяет получать композиции с уникальными технологическими характеристиками.

1 Группы легирующих элементов и их обозначение

Компоненты, используемые для улучшения свойств сталей, разбивают по степени применимости на три подвида:

- Никель – обозначение в готовом сплаве – Н, молибден – М;

- Марганец – Г, хром – Х, кремний – С, бор – Р;

- Ванадий – Ф, ниобий – Б, титан – Т, цирконий – Ц, вольфрам – В.

К третьему подвиду относят и остальные элементы для легирования – азот (обозначение – А), медь (Д), алюминий (Ю), кобальт (К), бор (Р), фосфор (П), углерод (У), селен (Е). Отметим, что подобное деление обусловлено в основном экономическими соображениями, а не сугубо физическими.

По характеру воздействия добавок на модификации (полиморфные), наблюдаемые в сталях, все легирующие элементы делят на два типа. К первому относят компоненты, которые при любых температурах способны стабилизировать аустенит (в основном это марганец и никель). Вторая группа включает в себя элементы, которые при определенном своем содержании могут поддерживать ферритную структуру сплава (алюминий, молибден, хром, кремний, вольфрам и другие).

По механизму влияния на свойства и структуру сталей добавки причисляют к одному из трех типов:

- Легирующие элементы, способные создавать карбиды углерода при реакции с последним (бор, молибден, титан, цирконий).

- Добавки, обеспечивающие полиморфные превращения (альфа-железо в гамма-железо).

- Химэлементы, при использовании которых получаются интерметаллические соединения (ниобий, вольфрам).

Правильное легирование сталей подразумевает введение в их состав тех или иных добавок в строго рассчитанных количествах. При этом оптимальных результатов металлурги достигают в случае, когда «насыщение» сплавов производится комплексно.

2 Какие свойства сплавов позволяют улучшить легирующие добавки?

Легирование дает возможность снизить деформируемость изделий, производимых из различных марок стали, снизить порог хладоломкости сплавов, свести к минимуму риск появления в них трещин, значительно уменьшить скорость закалки и при этом повысить:

- прокаливаемость;

- ударную вязкость;

- текучесть;

- сужение (относительное);

- коррозионную стойкость.

Все легирующие добавки (кроме кобальта), повышают прокаливаемость сталей и уменьшают (зачастую весьма существенно) критическую скорость закалки. Достигается это за счет увеличения устойчивости аустенита в сплавах.

Образующие карбиды элементы способны замещать атомы железа в цементите. За счет этого карбидные фазы становятся более устойчивыми. При выделении карбидов из твердых растворов наблюдается явление дисперсионного упрочнения сталей. Другими словами – сплав получает дополнительную твердость.

Также карбидообразующие добавки делают процесс коагуляции дисперсных частиц в сталях более медленным и препятствуют (при нагреве) росту аустенитных зерен. Благодаря таким легирующим компонентам сплавы становятся намного прочнее.

Аустенитную структуру улучшают любыми легирующими добавками, кроме углерода и азота.

Насыщенный добавками аустенит получает высокий показатель теплового расширения, становится парамагнитным, у него снижается предел текучести. Композиции с подобными свойствами незаменимы для выпуска немагнитных и нержавеющих сталей. Аустенитные сплавы, кроме того, прекрасно упрочняются при грамотно проведенной холодной деформации.

Стали, имеющие ферритную структуру, при легировании также обретают добавочную прочность. Максимальное влияние на этот показатель оказывает хром и марганец. Обратите внимание! Прочностные характеристики сплавов увеличиваются при снижении геометрических параметров ферритных зерен.

3 Влияние конкретных химических элементов на свойства стали – коротко об основном

Давайте посмотрим, какие именно характеристики готовых сплавов способны улучшить те или иные добавки:

- Вольфрам создает карбиды, которые повышают красностойкость и показатели твердости стали. Также он облегчает процесс отпуска готовой продукции, снижая хрупкость стали.

- Кобальт увеличивает магнитный потенциал металла, его ударостойкость и жаропрочность.

- Никель повышает прокаливаемость, прочность, коррозионную стойкость, пластичность сталей и делает их более ударопрочными, снижает предел хладноломкости.

- Титан придает сплавам высокую плотность и прочностные свойства, делает металл коррозионностойким. Стали с такой добавкой хорошо обрабатываются специальным инструментом на металлорежущих агрегатах.

- Цирконий вводят в сплавы, когда необходимо получить в них зерна со строго определенными размерами.

- Марганец делает металл устойчивым к износу, повышает его твердость, удароустойчивость. При этом пластичные свойства сталей остаются на прежнем уровне, что важно. Заметим – марганца нужно вводить не менее 1 %. Тогда влияние этого элемента на эксплуатационные показатели сплава будет ощутимым.

- Медь делает металлургические композиции стойкими к ржавлению.

- Ванадий измельчает зерно сплава, делает его прочным и очень твердым.

- Ниобий вводят для снижения явлений коррозии в сварных изделиях, а также для повышения кислотостойкой стальных конструкций.

- Алюминий увеличивает окалийность и жаропрочность.

- Неодим и церий используют для сталей с заданной заранее величиной зерна, сплавов с малым содержанием серы. Эти элементы также снижают пористость металла.

- Молибден повышает прочность сплавов на растяжение, их упругость и красностойкость. Кроме того, эта легирующая добавка делает стали стойкими к окислению при высоких температурах.

Больше влияние на характеристики сталей оказывает кремний. Он повышает окалийность и упругость металла. Если кремния содержится около 1,5 %, сталь становится вязкой и при этом очень прочной. А при его добавке более 1,5 % сплавы обретают свойства магнитопроницаемости и электросопротивления.

Грамотно выполненное легирование сталей обеспечивает их особыми свойствами. И современные металлургические предприятия активно используют этот процесс для выпуска широкой номенклатуры сплавов с высокими технологическими характеристиками.

Влияние легирующих элементов на свойства стали

кремний. Благодаря этому представляется возможным получить достаточно высокую вязкость отпущенного мартенсита при отсутствии в его составе никеля или меди. Хромокремнистые и хромомарганцевокремнистые стали описанных выше составов по своей вязкости и температурному запасу вязкости приближаются к хромоникельмолибденовым и хромомедистомолибденовым сталям со средним содержанием в них никеля или меди (1,5— 1,7%).

4. Влияние легирующих элементов на механические свойства стали в термически улучшенном состоянии

Влияние легирующих элементов на механические свойства улучшенной стали, имеющей структуру сорбита, проявляется в следующих направлениях:

1. Присутствующие в твердом растворе легирующие элементы изменяют механические свойства феррита. Между тем, феррит является основой сорбита и, следовательно, играет решающую роль в формировании свойств термически улучшенной стали.

2. Содержащиеся в стали карбидообразующие элементы определяют течение процессов карбидообразования при высоком отпуске как в отношении температурных границ их развития, степени дисперсности образующихся фаз, в связи с температурой отпуска, так и в отношении распределения легирующих элементов между карбидами и а-железом. В то же время степень дисперсности карбидной фазы, как и характер распределения элементов между отдельными составляющими сорбита, оказывает решающее влияние на механические свойства улучшенной стали.

3. Легирующие элементы замедляют процессы возврата и рекристаллизации а-фазы при высоком отпуске, смещая температурные границы их течения в сторону более высоких температур, и оказывают влияние на величину рекристаллизирующегося в процессе высокого отпуска зерна ферритной основы сорбита.

4. Большинство легирующих элементов заметно повышает восприимчивость стали к отпускной хрупкости. У сталей, сильно подверженных отпускной хрупкости, это свойство, вероятно, не устраняется полностью даже путем охлаждения изделий после высокого отпуска в воде. Очевидно, что это влечет за собой снижение запаса вязкости улучшенной стали.

Легирование определяет также возможность достижения высоких механических свойств у термически улучшаемой стали, в крупных сечениях изделий. Действительно, путем легирования можно обеспечивать получение при закалке структуры мартенсита или мартенсита с некоторым количеством игольчатого троостита в любых заданных сечениях. Достижение такой структу

ры в сколь-либо значительных сечениях в случае применения нелегированной стали практически исключено, поскольку обычная углеродистая сталь характеризуется высокими значениями критической скорости закалки. Между тем, получаемая в результате закалки структура оказывает громадное влияние на свойства стали после высокого отпуска; только при наличии исходной структуры мартенсита или мартенсита с небольшим количеством игольчатого троостита достигаются удовлетворительные механические свойства в высокоотпущенном состоянии (глава VI).

В зависимости от состава и условий термической обработки (в частности, температуры отпуска) механические свойства стали могут изменяться в широком диапазоне значений. В нашу задачу, однако, не входит описание всех возможных вариантов свойств улучшенной стали в связи с ее составом и температурами отпуска. Эти данные можно найти в справочниках. Мы ограничиваемся лишь рассмотрением особенностей влияния легирующих элементов на механические свойства термически улучшенных сталей первоначально при индивидуальном, а затем при комплексном их легировании. Действие легирующих элементов рационально наблюдать только в тех случаях, когда достигается удовлетворительная прокаливаемость стали в заданных сечениях и за счет быстрого охлаждения после высокого отпуска устраняется или резко ослабляется отпускная хрупкость. Все дальнейшие выводы будут относиться только к указанным случаям.

Кремний. Влияние кремния на механические свойства стали после закалки в воде и последующего высокого отпуска показано в табл. 67

Легирование стали кремнием сопровождается повышением показателей прочности при одновременном незначительном снижении относительного сжатия и сохранении относительного удлинения примерно на одном и том же уровне. Ударная вязкость при содержании в стали кремния 1,5% и более резко снижается.

Общий характер действия кремния на механические свойства улучшенной стали имеет некоторые черты сходства с влиянием его на свойства феррита. Действительно, и в том и другом случае под влиянием кремния возрастает прочность и снижается вязкость металла. Такое явление вполне закономерно, поскольку кремний, как элемент, не образующий карбидов, главным образом воздействует на ферритную основу сорбита улучшенной стали. К этому следует добавить, что кремний сильно замедляет процесс укрупнения карбидов при отпуске и потому увеличивает устойчивость стали против отпуска, способствуя достижению при одинаковой температуре отпуска более высоких показателей прочности. Совокупность действия кремния в указанных направлениях приводит к тому, что у отпущенной при одинаковой температуре нагрева стали с повышением содержания кремния возрастает прочность, но снижается вязкость.

Однако, поскольку при одинаковом отпуске с увеличением содержания в стали кремния прочность непрерывно возрастает, затруднительно по таким данным выявить истинное действие кремния на ударную вязкость, так как эффект влияния элемента «вуалируется» одновременным изменением прочности. Более показательным для оценки действия элементов на ударную вязкость следует считать испытания стали с эквивалентным содержанием углерода при одинаковой твердости образцов. На рис. 189 по данным автора показано влияние кремния на ударную вязкость образцов стали с 0,26—0,28% С, имеющих твердость 228—217 Н при различных температурах испытания. Одинаковая твердость образцов с различным содержанием кремния была достигнута за счет изменения температур отпуска. Нелегированная сталь отпускалась при 560°, сталь с 1,48% Si — при 590° и сталь с 2,93% Si —при 660°.

Из рисунка видно, что при одинаковой твердости присутствие в улучшенной стали кремния в количестве 1,48% вызывает небольшое повышение температурного запаса вязкости; увеличение количества кремния до 2,93% сопровождается резким понижением вязкости при всех температурах испытания.

Следовательно, влияние кремния на ударную вязкость и температурный запас вязкости не является однозначным; при среднем содержании этого элемента (примерно 1,5%) его действие может оцениваться скорее как положительное; при высоком содержании (3,0%) — как явно отрицательное.

На рис. 190 сравниваются свойства нелегированной стали с 0,41% С со свойствами стали, содержащей 0,41% С и 1,43% Si, при различных температурах отпуска. Образцы сечением 70 X 70 мм закаливались в масле, потому следует предположить, что в условиях опыта не была достигнута закалка на мартенсит. Последнее, впрочем, подтверждается также низкими показателями прочности стали в отпущенном при

300° состоянии. Тем не менее и в этом случае общий характер влияния кремния на свойства улучшенной стали сохраняется тот же, что был отмечен выше. После отпуска кремнистой и нелегированной стали при одинаковых температурах, расположенных выше 550°, нелегированная сталь обладает несколько более высокой ударной вязкостью и одновременно пониженной прочностью. Если сравнивать ударную вязкость стали при одной и той же ее прочности, то можно констатировать некоторые преимущества кремнистой стали и в этом случае. Действительно, сталь с 1,43% Si, отпущенная при 700°, имеет предел прочности, равный 75 кг/мм 2 ; углеродистая сталь такое значение предела

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Влияние химических элементов на свойства стали.

Каталог

Наш Instagram

Влияние хим. элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Влияние легирующих элементов на свойства стали

Уважаемые преподаватели, сотрудники и студенты!

Уведомляем Вас о том, что в период с 16.07.2021 по 01.08.2021 гг. доступ к Образовательному порталу МГТУ им. Г.И. Носова будет закрыт в связи с плановыми техническими работами, сервисы Образовательного портала могут быть не доступны.

Справки об обучении студенты могут заказать по телефону: 23-57-55 (Москвина Анна Вадимовна).

Справки о доходах студенты могут заказать по телефону: 22-09-19 (Ильина Венера Ахатовна).

Международный молодежный конкурс социальной антикоррупционной рекламы

«Вместе против коррупции!»

«Вместе против коррупции!»

Продолжается приём работ на Международный молодёжный конкурс социальной антикоррупционной рекламы «Вместе против коррупции!». Конкурс проводится для молодёжи из всех государств мира. Он организован Генеральной прокуратурой Российской Федерации при поддержке Минпросвещения России.

Приём работ продлится до 1 октября 2021 года на официальном сайте конкурса https://www.anticorruption.life/ в двух номинациях – социальный плакат и социальный видеоролик. Участниками могут стать граждане любого государства (авторы – физические лица или творческие коллективы) в возрасте от 14 до 35 лет.

Для участия в конкурсе необходимо заполнить регистрационную форму на сайте и подтвердить своё согласие с правилами конкурса, а также дать согласие на обработку персональных данных. Конкурсные работы в электронном виде загружаются через личный кабинет на сайте.

Подробнее с правилами можно ознакомиться здесь.

Технологии будущего: квантовый курс CERN по-русски

Некоммерческая школа стартапов RUSSOL, партнер запустила краудфандинг курса по основам квантовых вычислений. На русский язык будут переведены 7 лекций об альтернативе классическим вычислениям, основанной на процессах квантовой физики — ее базовых алгоритмах, способах применения сейчас и возможностях использования завтра.

Некоммерческая школа стартапов RUSSOL, партнер запустила краудфандинг курса по основам квантовых вычислений. На русский язык будут переведены 7 лекций об альтернативе классическим вычислениям, основанной на процессах квантовой физики — ее базовых алгоритмах, способах применения сейчас и возможностях использования завтра.

Все материалы созданы экспертами CERN — крупнейшей в мире лаборатории физики высоких энергий, построившей и запустившей “тот самый” Большой адронный коллайдер.

Внедрение квантовых компьютеров в ближайшие 15-30 лет даст возможности, недоступные сейчас даже суперкомпьютерам, а также позволит значительно ускорить разработку лекарственных препаратов, и создавать принципиально новые типы материалов (например, мы сможем предсказывать механические свойства полимеров).

Чтобы не остаться на обочине прогресса, стать востребованными и влиться в гонку технологий, студентам уже сейчас необходимо понимать основы квантовых вычислений. Открытый для студентов курс CERN — это шанс стать первопроходцем и научиться создавать новые продукты и приложения на базе квантовых технологий уже сегодня.

В результате реализации инициативы на Youtube появится отдельный канал с лекциями с русскими субтитрами и сайт с расшифровками и конспектами. После вычитки перевода курс будет доступен студентов КГЭУ, Сколтеха, МФТИ и ряда других. Чуть позднее — доступ получат все желающие.

Кампания продлится 30 дней. Ее авторы просят вас рассказать о запуске своим друзьям, а также распространить информацию о нем в соцсетях. Взамен — вы получите доступ к курсу первыми. Поддержать авторов можно и рублем, ну или символической сотней). Важны не столько деньги, сколько факт участия. Подробности — на странице кампании.

Квантовые вычисления — одна из четырех технологий, которую поддерживает программа RUSSOL 365 — наряду с автономными роботами, летающими автомобилями и освоением космоса. Цель кампании — способствовать появлению в России будущих Масков, Гейтсов и Безосов и в перспективе — ускорению технологического развития нашей страны. Хорошо развиваться экономика должна и здесь, а не только за рубежом.