Из какой стали делают напильники по металлу?

Технология изготовления напильников

Одними из самых популярных слесарных предметов при ручной обработке различных материалов являются напильники. Они могут обеспечить довольно высокую чистоту и точную обработку материала при довольно не высоких физических затратах.

Напильником называется многолезвийный металлорежущий инструмент для специфической обработки резанием плоских и криволинейных поверхностей. В общем случае он похож на металлическую полоску, на которой имеются острые зубцы (насечка). Обычно напильник по металлу или другая модель имеет конусообразный хвостовик, предназначенный для крепления ручки. Некоторые типы данного инструмента хвостовиков не имеют.

Встречаются также напильники, в которых плоская металлическая ручка является продолжением полотна.

По назначению можно выделить несколько разновидностей напильников. Это слесарные и заточные напильники (у них настолько много общего, что далее они рассматриваются вместе), рихтовочные полотна, рашпили и надфили. Отдельно необходимо рассматривать «бытовые» (или «любительские») напильники. Они совмещают разные типы насечки на одном полотне (например, насечки, характерные и для слесарного напильника, и для рашпиля). Также отдельно рассматриваются алмазные надфили, отличающиеся по технологии производства, но имеющие туже форму, что и стальные надфили. Ниже рассмотрим технологии производства, практически одинаковой для большинства напильников. А в следующей статье будут рассмотрены виды насечек.

Технология изготовления напильника

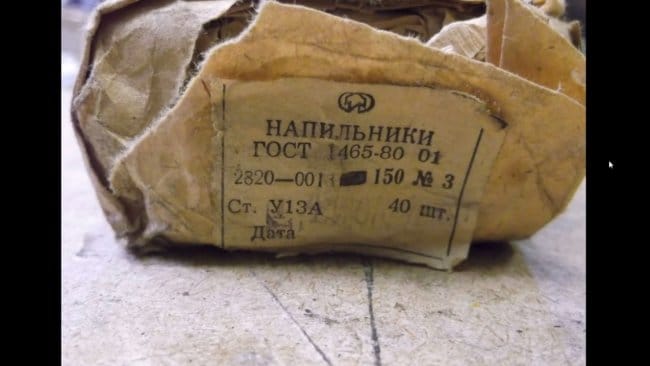

В России для производства напильников применяют две группы инструментальных сталей: нелегированные улучшенные стали с содержанием углерода от 1 до 1,3% (УЮА — У13А) или легированные хромистые стали ШХ15 или 13Х. Аналогичные стали используют и производители напильников за рубежом. Содержание углерода от одного процента и выше позволяет закаливать насечку до высокой твердости.

Технология производства напильников может существенно отличаться в деталях от одного производства к другому, но в ней всегда присутствуют следующие этапы:

- Формообразующая обработка;

- Формирование насечки на рабочих поверхностях;

- Термическая обработка.

Последние две операции особенно важны. От того, насколько качественно выполнена насечка, зависит эффективность напильника. При использовании изношенного оборудования и инструмента можно получить напильник, внешне «совсем как настоящий», но в котором работают, скажем, не более 30% насечки.

От качественно проведенной термической обработки зависит срок службы напильника. Здесь очень важно распределение твердости и вязкости по глубине тела напильника. Твердость должна быть максимальной на поверхности и плавно снижаться в глубину, вязкость — наоборот. Малая твердость приводит к быстрому затуплению зубьев насечки, а малая вязкость (т.е. высокая хрупкость) — к быстрому их разрушению в процессе эксплуатации.

Большинство производителей регламентирует номинальную поверхностную твердость напильников в зависимости от их назначения следующим образом:

- Слесарные напильники: от 64 до 66 HRc.

- Заточные напильники: от 65 до 67 HRc.

- Рашпили: от 53 до 56 HRc.

Полноценно проверить качество напильника можно только в процессе его эксплуатации. Качество напильников (как эффективность, так и срок службы) особенно важны для производств, в которых ручное опиливание является частью технологического процесса. Таких много и до сих пор. Это производство некоторых разновидностей ручного инструмента, лесоразработки, где применяются цепные пилы, требующие периодической заточки режущих цепей, и много других. При использовании напильников в производстве необходимо постоянно контролировать их эффективность и срок службы, так как опыт показывает, что бракованные напильники могут быть почти у любого производителя напильников.

Под длиной напильника всегда понимается длина его рабочей части (всей, а не только насеченной), без хвостовика. Исключение составляют надфили. Для них всегда указывается общая длина, включая и хвостовик (если он есть).

В странах с метрической системой измерений используется следующий ряд размеров (в мм): 100, 125,150, 200, 250, 300, 350 и 400.

Большинство производителей используют только часть номиналов из этого ряда.

Виды напильников по металлу, их нумерация и материалы

Что такое напильник по металлу. Особенности производства режущего инструмента. Описание и область применения напильника, его формы и типы. Виды насечек и их классификация. Как выбрать напильник для обработки металлических изделий.

Несмотря на то что большинство производственных процессов выполняются посредством автоматизированных систем и электроприборов, некоторые виды работ до сих пор нуждаются в человеческих руках и эффективном инструменте. Напильник по металлу – это режущее приспособление из очень твердой стали для обработки изделий из соответствующего материала. Отталкиваясь от вида выполняемых работ и структуры материала, могут понадобиться напильники по металлу разных видов и форм, и мастеру необходимо уметь правильно выбрать инструмент.

Виды напильников по металлу

Напильник – это специальный режущий инструмент, повсеместно используемый в разных отраслях производства. Внешне он представляет из себя стальной брусок большой или средней длины с закрепленной на основании деревянной, пластмассовой или прорезиненной ручкой. Она необходима, чтобы обеспечить работнику комфорт при работе с инструментом и снизить риски получения производственных травм.

Тело напильника выполнено из стали специальной марки, что позволяет инструменту взаимодействовать с объектами из металла. Хвостовая часть стального бруса покрыта особым узором, который называется иссечением. Именно от формы и величины насечки будут зависеть и характер, и разновидность выполняемых работ.

Обработка деталей из металла происходит посредством поэтапного стачивания слоев инструментом до придания изделию необходимой формы. Главное, чтобы режущая по металлу часть была подобрана по назначению.

Формы напильников

- плоские или плоские остроносые: обработка плоских деталей из металла, а также ровные поверхности;

- квадратные: необходимы для вырезания и формирования технических отверстий различных многоугольных форм;

- трехгранные треугольные: используя такой инструмент, режущий по металлу, можно отполировать, обработать и вычистить зазоры, пазы и иные производственные отверстия;

- полукруглые: отлично подходят для различных видов обработки искривленных вогнутых поверхностей;

- круглые: используются для отточки и обработки округлых или овальных вогнутых поверхностей с маленьким радиусом кривизны;

- ромбические: обработка деталей из металла с наличием зубьев;

- ножовка: инструмент для отточки узких зазоров, отверстий и других мелких деталей.

На практике чаще всего используются круглые, трехгранные и плоские напильники, так как некоторые из них могут выполнять функции других форм инструмента.

Типы напильников

- Резчики по металлу общего назначения. Их принято использовать в слесарном деле. Хвостовая часть выполнена в виде двух зазубренных насечек, которые наложены друг на друга: их длина может варьироваться от 1 до 4,5 см и сочетаться с зубьями всех размеров.

- Резчики по металлу специального назначения. Необходимы в сфере промышленности, так как их основная задача – это устранение отклонений и подгонка мелких деталей, пазов и поверхностей разных радиусов кривизны. Данный вид инструмента имеет много разновидностей, которые подбираются на основании характера выполняемых работ: двухконцевые, плоские, разовые и прочие.

- Надфили. Эта группа напильников по металлу включает в себя самое большое количество видов. Наконечники стального бруса бывают всех возможных геометрических форм, притом сам брус, как правило, не очень длинный. Надфили плоского, круглого, ножовочного и всех других типов характеризуются наличием насечки 5 класса. Надфили используются для обработки мелких металлических деталей, с которыми не справляются более грубые и массивные слесарные инструменты.

- Рашпили. От всех остальных типов напильников рашпили отличаются особо длинной частью стального бруса и крупными зубьями на хвостовой части. Существует 3 основных вида такого инструмента: сапожные резчики по металлу, копытные и напильники-рашпили общего назначения. Форма инструмента преобладает круглая и полукруглая с концом разной степени остроты.

Разновидности насечек и их геометрия

Стальные зубчики могут быть нанесены на хвостовую часть стального бруса разными способами:

- фрезерование;

- насекание;

- протягивание;

- течение;

- нарезание.

Наиболее широкое применение в сфере обработки металлических изделий находят резчики по металлу, зубья которых выполнены посредством насечения их на специальных автоматизированных станках. При этом сами насечки могут быть как двойными, так и одинарными.

Насечка с одним концом призвана убирать излишки металла, которые по размеру равны ее зубьям. Именно поэтому такой вид инструмента походит для отточки более податливых материалов: дерево, пластмасса и более мягкие виды металла.

Двойная представляет из себя две насечки, одна из которых является основной, а вторая – вспомогательной. Относительно друг друга насечки расположены под особым углом, что позволяет производить отточку твердых материалов (металлы и их сплавы).

Геометрия зуба у напильников будет зависеть от количества насечек на теле стального бруса.

Чем меньшее количество насечек находится на теле стального бруса, тем крупнее будут зубья.

Нумерация насечек и виды работ

| № класса | Слой снимаемого материала | Характеристика |

|---|---|---|

| 0-1 | От 0,05 до 0,1 мм | Самый крупный вид насечек неудобен тем, что при обработке металлических вероятны погрешности от 0,1 до 0,2 мм |

| 2-3 | От 0,02 до 0,06 мм | Самый оптимальный вариант для того, чтобы убрать слой металла, но защищать пазы и отверстия может быть трудно |

| 4-5 | От 0,01 до 0,03 мм | Насечки с зубьями N 4 и 5 используются для финишной отделки деталей и подчинения пазов и отверстий. Максимальная погрешность, допустимая при работе – 0,001 – 0,005 мм |

Помимо классности, геометрия зубьев напильника должна соответствовать ГОСТ 1465-80 пункту 2.1, который требует, чтобы насечка была нанесена под углом 65 градусов относительно стального бруса. Также этот пункт оговаривает особенности технологии изготовления того или иного вида напильников. Таким образом, круглые напильники должны производиться путем насечения или нарезки, в то время как остальные формы напильников производятся только посредством насечения.

Материал напильника

- Нелегированные марки улучшенной стали с долей углерода от 1 до 1,3% (УЮА-У13А).

- Марки стали с содержанием хрома ШХ15 или 13Х.

Подобное производство напильников практикуется и за границей, а высокое содержание углерода (свыше 1%) позволяет добиться высокой твердости насечки.

В разных странах технология изготовления напильников может отличаться в деталях, однако существуют обязательные производственные этапы:

- формообразование;

- формирование образа насечки;

- термообработка.

От качества выполнения образа насечки зависит эффективность дальнейшей работы инструмента, так как нарушение технологических процессов может привести к его быстрому износу.

Термическая обработка очень важна для любого стального инструмента. Необходимо сделать акцент на распределении твердости и мягкости по телу стального бруса. Сверху стальной стержень должен быть максимально твердым и плавно смягчаться в сторону центра. Если поверхность недостаточно твердая, это может привести к быстрому износу зубьев насечки, а недостаточная мягкость в середине тела стального бруса – к разрушению зубьев во время эксплуатации.

У производителей принята условная регламентация твердости поверхностной части напильника по металлу исходя из сферы применения:

- Слесарные: от 64 до 66 HRc.

- Заточные: от 65 до 67 HRc.

- Рашпили: от 53 до 56 HRc.

Но в любом случае проверить качество инструмента, режущего по металлу, можно только в процессе его применения.

Если вы имеете опыт использования различных форм и типов напильников в профессиональной и повседневной деятельности, можете поделиться им, оставив комментарий под этой статьей.

Крепкий походный нож из советского напильника

Приветствую любителей помастерить, в этой инструкции мы рассмотрим, как сделать качественный, крепкий, стильный походный нож из напильника. Сталь ножа настолько крепкая, что лезвие без труда режет стеклянную бутылку.

Рукоятка ножа облегченная, благодаря этому таким ножом можно не только резать, но и легко рубить. На клинке автор оставил часть насечки, чтобы ножом можно было что-то подточить или наточить при необходимости. Смотрится он довольно красиво, а делается не сложно, если у вас есть необходимый инструмент. Самое главное при изготовлении ножа из напильника – правильно произвести закалку и отпуск. Если тема вас заинтересовала, рассмотрим более детально, как же делается такой нож!

Материалы и инструменты, которые использовались автором:

Список материалов:

— старый советский напильник (сталь У13А);

— латунь для больстера;

— латунный или медный стержень для штифта;

— два винта для крепления накладок;

— эпоксидный клей;

— клен или другая древесина для накладок;

— силикатный герметик для каминов (чтобы сделать линию хамона);

— масло для пропитки дерева.

Список инструментов:

— болгарка (отрезные и лепестковые насадки);

— тиски;

— муфельная печь для закалки;

— духовка для отпуска металла;

— масло для закалки;

— сверлильный станок;

— бормашина;

— зажимы;

— ленточная шлифовальная машина;

— кислота для травления (по желанию).

Процесс изготовления ножа:

Шаг первый. Подготовка напильника

Процесс изготовления ножа начинается с подготовки напильника. Советский напильник изготовлен из углеродистой стали и закален, вручную обработать его невозможно вообще, а шлифовальные машины справляются с такой задачей с трудом. Чтобы решить эту проблему, металл нужно отпустить, он станет мягким и пластичным. Разогреваем напильник до красного свечения и даем плавно остыть на воздухе. После этого напильник можно обрабатывать.

Шаг пятый. Термообработка

Далее клинок нужно закалить, в итоге мы вернем металлу примерно те свойства, которые изначально имел напильник. Чтобы клинок красиво смотрелся, автор решил сделать на нем линию хамона. Для этого наносим на клинок силикатный герметик и отправляем клинок в печь. Когда металл будет остывать, он будет остывать с разной скоростью под герметиком и без, в итоге и получится нужный рисунок. Закалку производим в муфельной печи, температура должна быть в районе 780°C. При такой температуре клинок нужно выдержать минут 10, чтобы металл прогрелся равномерно.

Ну а далее извлекаем клинок и охлаждаем в масле. Автор проводит лезвием клинка по маслу, чтобы сначала хорошо закалилось лезвие, а потом погружает в масло и весь клинок, чтобы остывал.

Шаг седьмой. Сборка ножа

Нож можно собирать, устанавливаем больстер на эпоксидный клей и забиваем штифт. Подготавливаем и устанавливаем накладки, автор их устанавливает на эпоксидный клей, а вместо штифтов используются интересные винтики. Между накладками и клинком устанавливаются пластины из латуни. Чтобы клей хорошо пристал к поверхностям, делаем на них насечки при помощи болгарки.

Зажимаем ручку струбцинами и даем клею высохнуть, ну а далее шлифуем ручку до желаемой формы. В итоге останется установить тыльник, чтобы он хорошо приклеился, сверлим в нем и в ручке отверстия, ну а далее все собираем на эпоксидном клею. При желании тыльник крепим дополнительно на внутренние штифты. Для защиты ручки от влаги пропитываем ее маслом.

Из какой стали делают напильники по металлу?

Материалом изготовления напильника может быть нелегированная сталь марки У10А — У13А, а также легированная сталь марки 13X и ШХ15.

При выборе данного инструмента часто может возникать вопрос — как выбрать лучший набор напильников по металлу, который соответствовал бы всем требованиям. В этой статье мы разберемся в этом вопросе.

По какому принципу нужно выбирать напильники

Помимо рукоятки, каждый напильник имеет специальную форму сечения. Когда стоит вопрос — какой напильник выбрать, необходимо обратить внимание и на этот нюанс.

По формам сечения различают прямоугольные, треугольные, круглые или другие формы сечения напильников. Каждая форма используется для реализации определенных строительных задач.

Напильник также имеет специальные насечки на своей поверхности, которые формируют его зубья. Выбор инструмента зависит от материалов, которые необходимо обрабатывать. Отдельно стоит рассмотреть вопрос — как выбрать напильник по металлу, по дереву, по пластику. Всё упирается в типе насечек на поверхности.

Насечки напильника разделяют на одинарные и двойные (их еще называют перекрестными).

Одинарная насечка. Данный вид напильников чаще всего используют для процесса очищения изделий из легких металлов, деревянных изделий и пластмассы.

Двойная насечка. Такие напильники помогают выполнять строительные работы быстрее и эффективнее, в короткий промежуток времени.

Точечная насечка (рашпили). Напильники применяются в процессе очистки легких металлов, также их используют для обработки древесины, резиновых и кожаных изделий.

Перекрёстная насечка. Напильники помогают обработать изделия из чугуна, стали.

Дуговая насечка. Такие напильники прекрасно справляются с мягкими металлами, их часто используют для того, чтобы качественно обработать поверхность.

Какие существуют виды насечек на поверхности напильника?

Ни один ответ на вопрос — как выбрать лучший напильник — невозможен без знаний видов насечек.

Популярные виды насечек на сегодняшний день:

- Драчевая (на 10 миллиметров — 4-12 зубьев, толщина слоя, который снимается в результате работы: от 0,05 до 0,1 мм)

- Личная (на 10 миллиметров — 13-24 зубьев, толщина слоя, который снимается в результате работы: от 0,02 до 0,06мм)

- Бархатная (на 10 миллиметров — 24-28 зубьев, толщина слоя, который снимается в результате работы: от 0,01 до 0,03 мм)

Какие существуют напильники по форме?

Того, чтобы выбрать напильники по назначению, необходимо определиться с формой инструмента.

По своей форме выделяют следующие напильники:

- Плоские (используют для плоских поверхностей)

- Квадратные (используют для многоугольных отверстий)

- Ромбические (используют для зубчатых деталей)

- Трёхгранные (используют для канавок и пазов)

- Круглые, полукруглые (используют для вогнутых поверхностей, а также могут использоваться для отверстий круглой и овальной формы)

- Ножовочные (выборка канавок и пазов).

Как ухаживать за напильником?

Помимо вопроса — как выбрать напильник, необходимо чтобы инструмент быстро не забивался стружкой, перед началом выполнения работ, а также в процессе работы, натирают мелом рабочую поверхность напильника. Также необходимо время от времени очищать инструмент щеткой из стали.

Для того, чтобы зубья напильника служили дольше, необходимо правильно чистить напильник. Лучше это делать в направлении верхней насечки.

Виды и характеристики напильников по металлу

Ручных инструментов для обработки металлических деталей огромное множество. С их помощью можно проводить работы без подключения к сети, доставать до труднодоступных мест. Чтобы зачищать металлические поверхности, используется напильник по металлу.

Работа напильником по металлу

Работа напильником по металлу

Что такое напильник и для чего предназначен?

Напильник — это универсальный инструмент, который применяют для обработки металлических поверхностей. Конструкция представляет собой брусок, изготовленный из стали особой марки, на котором присутствует множество насечек. На конце рабочей части присутствует хвостовик, с помощью которого она соединяется с деревянной или пластиковой ручкой.

- стачивание граней заготовки, чтобы довести её до требуемых размеров;

- очистка поверхностей от ржавчины, декоративных покрытий, грязи;

- заточка режущих частей оборудования, оснастки;

- шлифовка деталей.

Принцип работы приспособления для шлифовки металла прост. Мастер передаёт усилие на рабочую часть инструмента. Зубья, расположенные на бруске из металла, цепляются за обрабатываемую поверхность, счищая с неё слой материала.

Напильники изготавливаются согласно ГОСТ 1465–59. Государственными стандартами устанавливается ряд сталей, которые могут использоваться при создании инструмента. К ним относятся ШХ15, 13Х, У10А, У13А.

Технические характеристики инструмента

При выборе напильника необходимо учитывать несколько критериев:

- Размеры инструмента.

- Материал ручки. Удобство её удержания в ладони.

- Сталь, используемую при изготовлении рабочей части.

- Вид насечек, их расположение.

От этих показателей будет зависеть долговечность, эффективность, комфорт при работе.

Классификация напильников

Существуют разные типы напильников. Эти приспособления разделяются по нескольким факторам:

- виду насечек;

- форме приспособления для работы с заготовками;

- предназначению.

О каждой из представленных групп следует поговорить более подробно.

Типы напильников по металлу

Типы напильников по металлу

Особенности

В понимании людей, не связанных с металлообработкой, приспособление, предназначенное для шлифовки металлических заготовок — это инструмент, состоящий из рабочей прямоугольной части, которая соединена с ручкой. На прямоугольнике из металла находятся зазубрины. Они снимают часть металла при передаче усилий. Однако бывают разные формы рабочей части.

Напильник не может изготавливаться из мягких материалов. Сталь, используемая для них, должна быть тверже обрабатываемых поверхностей.

Виды насечек

Насечки напильника играют прямую роль при работе с разными материалами. Чтобы нанести их на рабочую поверхность инструмента, применяется несколько технологических операций — точение, фрезерование, насекание, протягивание, нарезание.

Разновидности насечек напильника:

- Одинарные — предназначены для работы с мягкими материалами: сплавами цветных металлов, деревом пластиком.

- Двойные — представляют собой дополнительную и основную насечки. Дополнительная прилегает к основной под углом. Такая конструкция позволяет работать с твердыми материалами. Связано это с тем, что две насечки снимают слой материала при этом измельчая появляющуюся стружку.

Инструменты классифицируются по размеру зубьев. Это показатель зависит от того, сколько насечек присутствует на рабочей части. Чем их меньше, тем больше изготавливается зуб. Существует 5 номеров размеров зубьев:

- Номера 0, 1 — применяются для грубой обработки металлических поверхностей. Зубья самые большие, позволяют быстро снимать много материала за малый промежуток времени. Недостаток таких приспособлений — низкая точность обработки.

- Размеры 2,3 — используются, когда нужно очистить слой до 0.06 мм.

- Размеры 4, 5 — применяются для финишной обработки деталей. Снимают малый слой материла, что позволяет проводить точные операции, доводить заготовку до требуемых габаритов.

Желательно иметь все номера, чтобы постепенно обрабатывать рабочую поверхность.

Типы напильников

По предназначению выделяются такие виды напильников:

- Ручной инструмент общего назначения. Используются при проведении слесарных работ. Насечка двойного вида. Размер зубьев выбирается зависимо от требуемого качества обработки.

- Приспособления специального назначения. Применяются на заводах, занимающихся металлообработкой. С их помощью исправляются дефекты, остающиеся после обработки заготовок станками. Выдерживают длительную активную эксплуатацию.

- Надфили — самая распространённая группа, которая состоит из 11 подгрупп моделей разной формы. Имеют насечки пятого номера, малый размер. Надфили используются для точной обработки деталей.

- Рашпили — модели большой длины, с крупными зубьями. Используются при грубой обработке металла.

Выбирать приспособление требуется исходя из его размера, формы, величины зубьев.

Форма напильников

Напильники по металлу классифицируются зависимо от формы. Существуют следующие виды инструментов:

- Плоские — классическая форма приспособлений для обработки металлических поверхностей.

- Трехгранные — с их помощью растачиваются пазы, канавки, отверстия.

- Квадратные — используются при работе с отверстиями сложной формы.

- Полукруглые инструменты — их помощью растачивают отверстия большого диаметра.

- Круглые — используются для расточки овальных круглых отверстий разного диаметра.

- Ромбовидные — обрабатывают зубья деталей, шестерни, оснастку.

Формы напильников

Формы напильников

Как выбрать инструмент?

Чтобы не ошибиться с выбором, нужно учитывать ряд факторов:

- Сталь, из которой изготавливается рабочая часть. Есть приспособления с алмазным покрытием. С их помощью можно шлифовать твердые сплавы, легированные стали.

- Длину, ширину. Выбираются зависимо от того, какие заготовки нужно обрабатывать.

- Размер зубьев выбирается зависимо от требуемого типа обработки. Модель с крупными зубьями подойдёт для грубой работы, при которой не нужна точность.

- Форму нужно выбирать зависимо от вида деталей, проводимых операций.

Специалисты по металлообработке рекомендуют покупать продукцию российских компаний. Она стоит дешевле импортной, но превосходит её по качеству.

Применение напильников

Разные формы нужно использовать для определённых деталей. Классическая плоская модель применяется, когда нужно отшлифовать ровные поверхности. Трёхгранным обрабатывают пазы, канавки. Работы выполняются под углом. Квадратным — отверстия разной формы. Полукруглыми стачивают бугры, ровняют выемки.

Напильники по металлу считаются универсальным инструментом, которые используется для обработки деталей разной формы. Разнообразие форм, размеров приспособлений, величины зубьев позволяет расширить их область применения.