Термообработка стали х12мф закалка отпуск

Термообработка стали х12мф закалка отпуск

quote: Originally posted by v1ct0r2005:

светится ярко-оранжевым, чуть отдаёт в желтизну. Желтее морковки

quote: D2 при 1030 на моём «градуснике» светится ярко-оранжевым, чуть отдаёт в желтизну. Желтее морковки

quote: Originally posted by bodigard:

у меня на 1080 светло-светло-желтый

quote: Originally posted by Max_CM:

проверить откалибровать градусник.

quote: Originally posted by v1ct0r2005:

Не нашел доступной методики

До 900 (если быть точным, то до 870) всё четко, как по учебнику

Медь при 1085 С плавится. Использовать как контрольную точку.

quote: Originally posted by Shumak:

Медь при 1085 С плавится

quote: Originally posted by v1ct0r2005:

нагрев до закалочной около 10 минут, выдержка 3-5 минут,

quote: Помимо градусника обратите внимание на время выдержки. Желательно 15-20 мин выдерживать.

Зачем так долго?

Он же клинки калит а не массивные детали.

quote: Originally posted by TEA737:

Желательно 15-20 мин выдерживать.

quote: Originally posted by МухАН:

соответствует ли тип вашей ТП вторичному прибору?

quote: Originally posted by МухАН:

поваренная соль плавится при 800, кальцинированная сода при 851

quote: Originally posted by МухАН:

линейную зависимость термоЭДС от температуры

quote: Originally posted by uboat99:

А может это НЕ х12мф ?

quote: Originally posted by v1ct0r2005:

Желательно 15-20 мин выдерживать.

Зачем? При 1030, насколько я понимаю, карбиды мы не растворим.. А вот углерод точно повыгорает. Я исхожу из расчета минута на миллиметр.

При этом не спорю с Вами, действительно интересно, зачем давать такую выдержку?

quote: Originally posted by TEA737:

на всю глубину

quote: Для равномерного прогрева на всю глубину

Для прогрева клинка, толщиной в 3-4 мм, понадобится меньше минуты, если печь уже прогрета. При таких темп, теплообмен происходит уже по большей части излучением, а не посредством горячего воздуха. Так что, очень быстро все происходит.

Так, что 5 минут выдержки за глаза.

quote: Originally posted by Шалим:

Так, что 5 минут выдержки за глаза.

Это 15 — 20 минут, при толщине 3-4 мм?

Тогда и предварительный подогрев надо делать, при 850 градусах, не менее 15 минут)))

Ну да, тут мастерская, каждый делает по своему)))

quote: Выдерживают х12мф не для прогрева,а для того,что бы растворились карбиды,выровнялась концентрация углерода, выросло зерно до отсутствия разнозерности.

Это все и ежу понятно.

Поэтому надо до закалки проводить определенные операции со сталью, и тогда достаточно пяти минут с запасом)))

quote: для того,что бы растворились карбиды

Если карбиды вырастили, то хрен их просто так растворишь.

Достаточно тяжело это.

Поэтому х12мф и мылит при резе у многих производителей.

quote: Originally posted by Evgeniy13:

А какие исходники калите?

quote: Originally posted by Чумарик:

что бы растворились карбиды,выровнялась концентрация углерода, выросло зерно до отсутствия разнозерности.

quote: Originally posted by Чумарик:

в даташите на д2 я вычитал время выдержки около 45 мин.

quote: Originally posted by Шалим:

проводить определенные операции со сталью

Затем термопару перенес в область, где непосредственно располагается клинок. В общем это было ошибкой, т.к. теперь, после установки термопары на место, данные температуры, вероятно, будут иными. Ну да фиг с ним, всё равно калиброваться надо тщательно. Договорился с КИПовцем попользоваться их прибором, который проходит поверку регулярно.

Теперь к вопросу о том, как мы цвета воспринимаем.. )))

Памятуя о том, что заготовку надо греть до желтого, выставил температуру на максимум, сунул кусочек какой-то стали, и стал ждать, периодически открывая дверцу для контроля. В пощении полумрак, только одна слабая лампочка в дальнем углу, и ту накрыл. В общем не дождался я желтого, термопара приплавилась к тому кусочку раньше )))) Ну не вижу я желтого.. Ярко-оранжевый. Рекс при этом показывал что-то около 1350.

Далее с помощью кусочка меди (отдельное спасибо Shumak за наводку!! ) нашел температуру, при которой медь уже не текла, но еще была мягкой. Цифирки показывали 1237. Скинул до 1200, загрузил пластинку D2, 5 минут, масло-вода-азот. Ободрал по пол-миллиметра — УРА!! Стекло довольно уверенно прихватывает! Победа! )))

Мужики, спасибо всем, кто откликнулся.

quote: Originally posted by Shumak:

йЮЙ ЯЙЮГЮК ЙНР лЮРПНЯЙХМ:

сПЮ! гЮПЮАНРЮКН!

quote: Originally posted by v1ct0r2005:

. Рекс при этом показывал что-то около 1350.

. Цифирки показывали 1237. Скинул до 1200

«правильный» Рекс на термопаре ХА (типК)не должен показывать

больше 1200 гр

так что, еще раз посмотри настройки в приборе

ну и термопара ХА (типК) со временем

(особенно если она работала при высокой температуре, или в углеродистой атмосфере ) теряет свою «эмиссию» и могут врать

ну и фото развязок термопара/прибор- больше бы помогло разобраться с проблемой

quote: Такое ощущение, что за эти пару часов сталька набрала ещё 3-4 единицы твердости.

А отпуск, этой заготовке — делался ли .

quote: Originally posted by ЮЗОН:

ну и термопара ХА (типК) со временем

(особенно если она работала при высокой температуре, или в углеродистой атмосфере ) теряет свою «эмиссию» и могут врать

quote: Originally posted by ЮЗОН:

фото развязок термопара/прибор

quote: Originally posted by ЮЗОН:

«правильный» Рекс на термопаре ХА (типК)не должен показывать

больше 1200 гр

quote: Originally posted by ЮЗОН:

А отпуск, этой заготовке — делался ли .

quote: Originally posted by Чумарик:

Попробуйте заготовку магнитом.

quote: Originally posted by Чумарик:

При превышении температуры закалки на 50 гр остаточного аустенита будет очень до фига

А отпуск, этой заготовке — делался ли .

—-

Нет, конечно )) Это маленькая подопытная пластинка, без претензий стать изделием )

Без отпуска, в железке сразу же после закалки и «остужения»,

еще идут всевозможные преобразования

и по прошествию времени «мнимая» твердость может — повысится

Только соблюдения ПРАВИЛЬНОГО техпроцесса

при проведении ТО приводит к правильным результату

а все остальное — от лукавого

quote:

фото развязок термопара/прибор

—

т.к. переносил в другое место, то просто на «скрутке»

Но провод правильный.

И компенсационный провод правильный ?

И температура в районе прибора правильная ?

и. еще есть масса нюансов, влияющих на правильность показаний «истинной» температуры

quote: который переходит в мартенсит при крио. Не?

Помешались все на этом крио.

Посмотрите таблицу температур, конца мартенситных превращений для своих железок.

quote: Без отпуска, в железке сразу же после закалки и «остужения»,

еще идут всевозможные преобразования

и по прошествию времени «мнимая» твердость может — повысится

Только соблюдения ПРАВИЛЬНОГО техпроцесса

при проведении ТО приводит к правильным результату

а все остальное — от лукавого

Ни прибавить, не отнять.

quote: Помешались все на этом крио

quote: Originally posted by Шалим:

омешались все на этом крио.

quote: Originally posted by ЮЗОН:

И компенсационный провод правильный ?

quote: Originally posted by ЮЗОН:

Только соблюдения ПРАВИЛЬНОГО техпроцесса

при проведении ТО приводит к правильным результату

quote: Originally posted by Шалим:

Помешались все на этом крио.

quote: Originally posted by ЮЗОН:

И остатки «остаточного аустенита» — бываю полезны

quote: Originally posted by ЮЗОН:

и как вы делаете КРИО — все ли по правилам ?

(промежуток времени между закалкой и КРИО

quote: Originally posted by ЮЗОН:

равномерное охлаждение не быстрее 40-50гр в час, выдержка при НУЖНОЙ температуре (не с переохлаждением) не менее 2 часов

quote: Originally posted by ЮЗОН:

нагрев после КРИО — не стрессовый

quote: Originally posted by ЮЗОН:

временной отрезок меж КРИО и последующим отпуском

quote: Originally posted by ЮЗОН:

«Читать» и «понимать» , это разные вещи

quote: Originally posted by chyuck:

что обертывают фольгой для крио

А что неправильного в обертывании фольгой? (Я не спорю, я просто не в курсе)

quote: Originally posted by chyuck:

Причем даже не соображают зачем оно

quote: Originally posted by ЮЗОН:

один из проводков (отрицательный) должен магнитится

quote: Originally posted by Oleg 74:

А что неправильного в обертывании фольгой?

quote: Originally posted by v1ct0r2005:

Это про мою историю, или про ситуацию в целом?

quote: А что неправильного в обертывании фольгой? (Я не спорю, я просто не в курсе)

Я если уж и обертываю (для особо исключительных случаев КРИО)

то только серебрянной, ну на край (по бедности) можно и ниобиевую использовать

ну ни как. не нержавейку

quote: Originally posted by chyuck:

. Я больше про одного ножедела из соседнего государства,который возомнил себя термистом.видео снимать любит

Чуть офтоп, Юра, ну скинь ссылку в личку или электронку

Поучусь у специалиста — немного

quote: Originally posted by ЮЗОН:

ХМ. а зачем обертывать ?

quote: Originally posted by v1ct0r2005:

И остатки «остаточного аустенита» — бываю полезны

Это да, в курсе, и даже понимаю почему.

quote: Originally posted by ЮЗОН:

сделать отпуск трижды

quote: Originally posted by uboat99:

Пожалуйста, чуть подробней если можно

Чуть офтоп, Юра, ну скинь ссылку в личку или электронку

Поучусь у специалиста — немного

Пфф. Такой скандал был. Все просто. Ютуб. Александр Афонченко. Видео монологи о сталях.

Вопрос по х12мф

Добрый день!

Вопрос к специалистам. Подскажите пожалуйста, кому не сложно, правельный режим термообрабютки х12мф. А именно, сколько времени нужно выдерживать клинок при калочной температуре, если калить на масло, то нужно ли его (масло) предворительно подогревать.

Пробовал калить при 1030 градусах на масло на выходе получается не больше 50 едениц, в чем подвох?

Спасибо.

З.Ы. Поиск ничего внятного не показал.

http://www.inmet.ru/kh12mf.html

первая же ссылка в гугле по запросу «режимы ТО х12мф»

Я клинки из х12мф толщиной 4 мм выдерживаю при калочной температуре минут 5-7, масло не грею.

Минута на миллиметр толщины, вроде так. Тут приводили пример ТО для D2, если эти стали считать аналогичными, то там по-англицки написано так:

Ramp up to say 500. (260.C), and hold for equalization. Ramp to 1200.F (650.C, equalize throughout the cross section. Then ramp to the austenitize temperature at 1790.F (975.C) to 1850.F (1010.C). Hold at the temperature and soak for 1 minute per 1 mm of maximum cross sectional area, and follow with the quench.

Не силён в английском, но похоже разговор идёт «об этом».

В муфеле нагреваете?

Хрен знает почему так! если не затруднит отпишите потом о результатах.

з.ы. еще один + в пользу каленных поковок, но они же как то калятся?

У меня макс. 58 было, грел в горне.

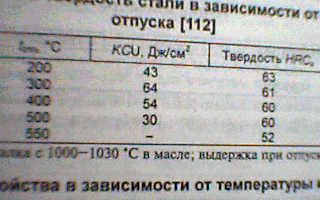

В теории как не крути должно ЛЕГКО за 60 HRS перевалить:

Закалка 1000-1030 С, масло. Отпуск 200С с выдержкой 1,5 ч. — 63 HRS

Закалка 1000-1030 С, масло. Отпуск 300С с выдержкой 1,5 ч. — 61 HRS

Закалка 1000-1030 С, масло. Отпуск 400С с выдержкой 1,5 ч. — 60 HRS

Закалка 1000-1030 С, масло. Отпуск 500С с выдержкой 1,5 ч. — 60 HRS

Странно, кто-то подложил вместо х12мф что-то другое.

Грел в муфеле. Ставил 1020 градусов, держал минут 10. После закалки на масло натфиль берет очень легко. После етого нагрел в горне до желтого цвета, калил на масло. Произвел отпуск 1,5 часа 300 градусов, твердость хорошая получилась едениц 58 где-то. После етого протравил в кислоте , структура красивая вылезла.

Вот и непонимаю почему после муфельки не закалился.

Возможно шкала не соответствует. Может калибровка нужна? А потом нужно греть немного выше закалочной т-ры, градусов на 10-20-30, т.к. пока вытащите, донесете до масла, т-ра падает и твердость тоже. Грейте выше и смотрите, как начнет калиться, значит нашли нужную т-ру, сразу и муфель поправите.

С Уважением

Практически все легирующие элементы в стали оказывают влияние на скорость протекания структурных превращений и диффузионных процессов не в меньшую сторону. И чем их больше, тем в большей степени. Они же снижают теплопроводность стали.

Это говорит о том, что под закалку (в частности) легированные стали нужно нагревать гораздо медленнее, чем углеродистые, или давать бОльшую выдержку при заданном температурном режиме. Скорость нагрева регулировать очень сложно в простых условиях (программируемые печи есть не у всех), то остаются только выдержки.

По Х12МФ: читал, что выдержка этой стали при Т закалки должна быть 5-6 мин/мм. Или подогрев при Т 800гр. с той же выдержкой, потом до Т закалки вместе с печью.

Да, кстати Х12МФ в отожженом состоянии имеет весьма приличную твердость, что считается ее недостатком. Я, к примеру, полосу режу только болгаркой — наши полотна по металлу садятся на первых 2 см распила .

По D2 у меня тоже есть цитатка:

Hardening

Equalize at preheating temperature of 1450 — 1500 degrees F, than raise temperature to 1825 — 1875 degrees F, soak, and cool in air.

This hardening temperature is critical, overheated blade will not get as hard as it should.

It requires a 20 minutes of soaking time at the hardening temperature prior to air cooling.

С уважением.

Не знаю — насчет 50 — это артефакт какой то. Никаких особенных заморочек с ТО Х12МФ нет.

В приведенной ссылке данные по твердости и ударной вызкости на мой взгляд несколько оптимистичны

Опыт работы с х12мф не большой но особых трудностей не было! Где-то 1040-1060 закалка ,отпуск 280-300 вытягивает до 58-59 единиц. Имхо! С уважением!

Вчера калил D2 толщина 5 мм. Нагрел печь до Т 1050, положил заготовку и грел еще 10 мин. И сразу в масло ком. Т. После остывания царапал стекло. Отпуск 2 часа при Т 200. Немного повело, равнял на прогиб примерно 10 мм, все отлично. Успехов.

Грел в муфеле. Ставил 1020 градусов, держал минут 10

Balamoot А если у Вас есть возможность, то может попробовать выдержать с 800 градусов, нагреть с печью до 1070 С и в масло, отпуск не делать а замерять твердость до отпуска и после.

Потом после всего этого разломать заготовку и поглядеть на размер зерна

Антон42

Balamoot А если у Вас есть возможность, то может попробовать выдержать с 800 градусов, нагреть с печью до 1070 С и в масло, отпуск не делать а замерять твердость до отпуска и после.

Потом после всего этого разломать заготовку и поглядеть на размер зерна

Подскажите пожалуйста, какая оптимальная рабочая твердость для клинка и х12мф. Есть возможность, купить нож из х12мф с твёрдостью клинка 58HRC.Не маловата ли твёрдость в 58ед?

Подскажите пожалуйста, а то продавец, до завтра ответ о приобретении требует.

Спасибо.

Не маловата ли твёрдость в 58ед?

Может от геометрии клинка зависит еще? и смотря что резать, 58 не мягкая, в самый раз.

Не маловата ли твёрдость в 58ед?

В самый раз!

Главное в нашем деле не абсолютные цифры по Роквелу, а соотношение твердость/вязкость. У Х12МФ как мне кажется с этим все в порядке.

Balamoot

на выходе получается не больше 50 едениц

anatoly

А потом нужно греть немного выше закалочной т-ры, градусов на 10-20-30, т.к. пока вытащите, донесете до масла, т-ра падает и твердость тоже.

Для клинка наиболее оптимальной температурой отпуска является точка, когда ударная вязкость начинает расти, а твердость еще почти не снижается. на картинке твердость и ударная вязкость от температуры отпуска.

извиняйте за качество, web-камера — не лучший сканер.

Сталь СКЛОННА К ОТПУСКНОЙ ХРУПКОСТИ, то есть при высоком отпуске происходит снижение ударной вязкости. Из таблички видно, что оптимальной температурой отпуска является 300-400, а следовательно ответ на вопрос

slot edren baton

Есть возможность, купить нож из х12мф с твёрдостью клинка 58HRC.Не маловата ли твёрдость в 58ед?

slot edren baton

А как же тогда клинки Энзо из Д2 с твердостью 60-61ед. твёрдости?Хрупкая?

Совсем запутали. Если

при 58 HRC эта сталь еще более хрупкая, чем свежезакаленная

еще раз: твердость этой стали падает неравномерно, но монотонно при отпуске. А ударная вязкость KCU вначале растет, а потом начинает снижаться, поскольку сталь СКЛОННА К ОТПУСКНОЙ ХРУПКОСТИ. Поэтому, когда вы закалите сталь, ударная вязкость будет не очень высокая (43 дж на кв. см), а твердость 63 единички. после отпуска на 300 градусов ударная вязкость возрастет в 1,5 раза, а твердость будет 61.

58 HRC будет после отпуска выше 500 градусов, при этом ударная вязкость будет ниже 30 Дж на кв. см, то есть в 1,5 раза ниже, чем у свежезакаленной. При повышении температуры отпуска вы получаете не очень твердую и довольно хрупкую сталь, то есть при правильной термической обработке сталь с 61 единичкой твердости — еще и более вязкая, чем с твердостью 58. Судя по всему, Enzo делают ТО правильно

еще раз: твердость этой стали падает неравномерно, но монотонно при отпуске. А ударная вязкость KCU вначале растет, а потом начинает снижаться, поскольку сталь СКЛОННА К ОТПУСКНОЙ ХРУПКОСТИ. Поэтому, когда вы закалите сталь, ударная вязкость будет не очень высокая (43 дж на кв. см), а твердость 63 единички. после отпуска на 300 градусов ударная вязкость возрастет в 1,5 раза, а твердость будет 61.

58 HRC будет после отпуска выше 500 градусов, при этом ударная вязкость будет ниже 30 Дж на кв. см, то есть в 1,5 раза ниже, чем у свежезакаленной. При повышении температуры отпуска вы получаете не очень твердую и довольно хрупкую сталь, то есть при правильной термической обработке сталь с 61 единичкой твердости — еще и более вязкая, чем с твердостью 58. Судя по всему, Enzo делают ТО правильно

В муфеле ставил 1065, подержал 3 минуты и в масло его )) потом отпуск 400 1.5 часа результат мне понравился..

slot edren baton

твёрдость готового к эксплуатации клинка в 58 ед. НЕ ГОДИТСЯ ДЛЯ РАБОЧЕГО НОЖА?

Спрашивал у романа ковшик про режим то х12мф. Он ответил 950 гр, греть минуту на миллиметр толщины, в масло 30гр. Отпуск 200гр 2часа

Burchitai

БОЛЬШОЕ ВАМ СПАСИБО. За разжеванный ответ. Теперь нужно учить мат. часть

Спрашивал у романа ковшик про режим то х12мф. Он ответил 950 гр, греть минуту на миллиметр толщины, в масло 30гр. Отпуск 200гр 2часа

Burchitai Спасибо за подробный ответ и потраченное на мой вопрос время!Стало примерно ясно, чего да как. Осталось узнать про отпускную температуру!

Ещё раз спасибо.

Сталь Х12МФ

Сталь Х12МФ

Совсем недавно сталь отметила свой столетний юбилей. Но не смотря на вековой возраст она до сих пор остается самой популярной штамповой сталью в мире и одной из самых популярных для изготовления клинков. Сама Х12МФ и авторские материалы на ее основе (например “волновая сталь”) широко представлена на российском ножевом рынке.

Причины такой популярности совсем не удивительны. Х12МФ сочетает хорошую стойкость РК с приличной механикой и коррозионной стойкостью. К тому же, сталь достаточно технологична и при минимальном навыке обеспечивает получение приемлемых характеристик. А в авторском исполнении временами может тягаться на равных с самыми современными сталями.

Теперь рассмотрим ее подробнее.

Х12МФ, она же D2 (и еще несколько сотен аналогов) – типичный представитель штамповых сталей с 12%Cr.

Типичный состав стали:

Химический элемент C Si Mn Cr Mo V % 1.45-1.65 0.1-0.4 0.15-0.45 11-12.5 0.4-0.6 0.15-0.30

Стали могут несколько отличатся по содержанию легирующих элементов, например, за рубежом есть стали с несколько более высоким содержанием молибдена и ванадия, но, в общем и целом, это не оказывает серьезного влияния на свойства.

Основными легирующими элементами являются углерод и хром. Благодаря этому сталь содержит заметное количество твердых карбидов типа M7C3 на базе карбида хрома в состав которых так же входят железо, молибден и ванадий. Часть карбидов эвтектического происхождения и имеет достаточно крупные размеры (до 50мкм) и пластинчатую форму. Большое количество (22-24%) твердых (HV 1200-1600) карбидов обеспечивает достаточно высокую износостойкость стали и в то же время ухудшает механические свойства, которые, тем не менее, в малых сечениях (что характерно для ножей) остаются достаточно высокими.

Например, при твердости порядка HRC 61 Х12МФ обладает прочностью при изгибе порядка 3000-3400 МПа при ударной вязкости порядка 0.25 – 0.45МДж/м^2, что выше, чем у большинства углеродистых и нержавеющих сталей, но несколько хуже чем у большинства вторично-твердеющих и порошковых сталей.

После термообработки по оптимальным режимам в твердом растворе стали Х12МФ остается 5-6 процентов хрома, что обеспечивает достаточно высокую коррозионную стойкость. Некоторые иностранные производители даже называют ее полунержавеющей. На самом деле, коррозионная стойкость Х12МФ сильно зависит от режима ТО (в большинстве случаев, чем тверже сталь, тем она более коррозионнно-стойкая) и условий эксплуатации. Особенно сильное негативное влияние на стойкость клинков из Х12МФ оказывают хлориды, вызывая питтинговую коррозию (это характерно и для высокоуглеродистых нержавеющих сталей типа 95Х18) .

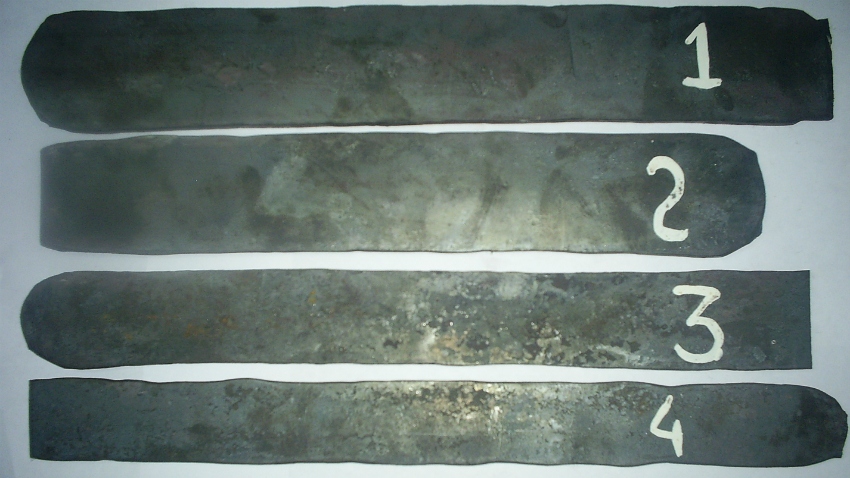

Особенности структуры этой стали часто приводят к появлению на поверхности стали различимого узора, в авторских вариантах узор может быть гораздо контрастнее и иметь “булатный” характер. Узор является следствием выраженной карбидной неоднородности и по его характеру и интенсивности опытный человек может сказать о режимах горячей деформации и ТО этого клинка и в заметной степени предсказать его свойства. Да, именно из-за большого количества крупных и неравномерно распределенных карбидов Х12МФ относительно плохо воспринимает доводку.

Термообработка

Наиболее распространена обработка на первичную твердость, которая обычно представляет собой закалку (в масле, горячих средах или под струей воздуха) и низкого отпуска. Закалка на вторичную твердость, на мой взгляд, обеспечивает худшую комбинацию свойств, хотя некоторые мастера успешно экспериментируют с такими режимами.

Для режущих ножей, от которых требуется максимальная стойкость РК, я бы рекомендовал следующий режим:

• закалка 1000-1010, 5-7 минут,

• масло,

• отпуск 175-200, 2 раза по 2 часа.

Результирующая твердость около 61-62.

Для ножей, рассчитанных на некоторые динамические нагрузки, можно использовать следующий режим:

• закалка 1020-1040, 5-7 минут,

• масло,

• отпуск 310-340С 2 часа.

Результирующая твердость 57-59.

Механические свойства и способность удерживать РК могут быть значительно улучшены предварительной термической обработкой, включающих ТЦО и закалку из межкритической области. Но тут у каждого мастера свои секреты…

Сталь Х12МФ для ножей — плюсы и минусы

Характеристики стали Х12МФ

Стальную марку Х12МФ называют инструментальной. У нее уникальные технические показатели, что, во многом, объясняется химическим составом. Разнообразие химических элементов строго определено, и каждый компонент имеет собственную функциональную нагрузку.

В Х12МФ химический состав входят:

- углерод;

- молибден;

- фосфор;

- ванадий;

- хром;

- кремний;

- никель.

Наибольшие удельные показатели – у фосфора, углерода, хрома. Углерод здесь присутствует в пределах 1,6% и отвечает за износостойкость и твердость металла. Хром (12%) не только способствует сопротивляемости стали изнашиванию, но и усиливает режущие качества клинка. Столько же – 12% – принадлежит и фосфору. Этот элемент делает металл пластичным.

Остальные дополнения вносятся в состав стали для того, чтобы она была прочной, упругой и не восприимчивой к изменениям температур. Благодаря такой композиции элементов таблицы Менделеева, ножевая сталь Х12МФ может по праву называться эксклюзивной. У нее практически отсутствуют аналоги в числе прочих современных сплавов.

По мнению знающих людей, охотничьи ножи из стали Х12МФ отличаются безукоризненной прочностью, долговечностью. Способности к разрезанию самых различных материалов у данной стали уникальны, кроме того, она чрезвычайно устойчива к коррозионным проявлениям. Нужно отметить, что эта марка производится исключительно в строгом соответствии с нормами ГОСТ.

Однако производители учитывают и определенную прихотливость Х12МФ в обработке. Так кованая сталь Х12МФ, на самом деле, весьма трудно поддается кузнечным действиям. Ковка во многом осложняется тем, что этот металл необходимо закаливать при температуре не более 950 градусов. Если кузнецами допущено превышение температурного показателя, то сплав приобретает хрупкость. А это негативно отразится на качестве будущего изделия из стали.

Многие потребители задают вопрос, какая сталь лучше – Х12МФ или дамаск. Ответить однозначно здесь сложно. Известно, что дамасские ножи ценятся во всем мире за свою прочность, упругость. Сталь рассматриваемой маркировки несколько уступает им в уровне хрупкости. Однако дамаск всегда гораздо дороже, а вот Х12МФ заслужила известность благодаря своей функциональности. И там, где пользователь пожалеет применять нож дамасский, он всегда с успехом задействует режущее оружие из отечественной стали.

ХИМИЧЕСКИЙ СОСТАВ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ Х12МФ

- Хром (Cr). Содержание 11 – 12,5%. Хром повышает износоустойчивость и режущие свойства. Делает металл устойчивым к коррозии.

- Углерод (С). Содержание 1,45 – 1,65%. Придает стали твердость и долговечность, увеличивает стойкость сплава при термообработке, а также делает его более прочным.

- Молибден (Мо) — 0,40 – 0,60%, Ванадий (V) — 0,15 – 0,30%. Кремний (Si) — 0,10 0,40%. Сталь закаливается в глубоких слоях благодаря этому элементу.

- Марганец (Mn) – 0,15 – 0,45%. Благодаря ему сплав меньше деформируется при закалке.

- Никель (Ni) — не более 0,35% и Медь (Cu) – не более 0,30%. Содержание элементов в составе стали не дает углероду вступать в реакцию с другими компонентами и улучшает пластичность, а также исключает хрупкость при отпуске.

- Фосфор (Р) позволяет плавно отливать металл на стадии отжига и улучшает пластичность. Его содержание для качественной стали должно быть не более 0,030%.

Марка стали Х12МФ для ножей: плюсы и минусы

Как и любая другая сталь, марка Х12МФ имеет свои преимущества и недостатки.

Плюсами ее считаются:

- высокие режущие свойства;

- демократичная цена;

- длительное удерживание заточки;

- повышенная прочность лезвия.

Специалисты подтвердят, что стальные ножи имеют одну особенность: максимально заточенное острие заточку держит мало, быстро становится тупым. О ножах Х12МФ этого сказать нельзя. Оптимальный процент углерода обеспечивает особую устойчивость к износу, поэтому изделие с такой маркировкой очень долго будет оставаться острым. В походных условиях ножом можно будет без опаски вырубать кусты длительное время, и клинок все равно сохранит хорошие способности к разрезанию. При этом, если вы все же намерены поправить остроту, то в использование бруска с алмазной крошкой ускорит время заточки.

Есть у стали свои недостатки. В частности, не стоит использовать нож из стали данной маркировки для разрубания твердых предметов (например, кости) – есть риск появления сколов на лезвии. Несмотря на определенный уровень упругости, постарайтесь все же не проверять нож на изгиб. Причиной всего этого является некоторая хрупкость металла.

Закалка и отпуск заэвтектоидной и ледебуритной стали для штампового инструмента

Свойства и поведение при термической обработке заэвтектоидной и высокохромистой стали были рассмотрены ранее, а режим закалки был указав в табл. 33.

Поэтому здесь приводятся только основные особенности и отличия в термической обработке инструмента для холодного деформирования металла.

Инструмент этого назначения часто имеет большие габариты, чем режущий инструмент. В таких случаях следует назначать температуры закалки стали (кроме стали Х12М и X12) по верхнему пределу, указанному в табл. 33, а при закалке более крупного инструмента — на 10—20° выше этого верхнего предела.

В штампах из углеродистой стали надо часто обеспечить максимально глубокую прокаливаемость. Последняя возрастает, если сталь имеет перед закалкой структуру тонкопластинчатого перлита. Такая структура создается в стали в результате нормализации. Поэтому крупные штампы из углеродистой стали иногда целесообразно подвергать нормализации перед закалкой.

Прокаливаемость углеродистой стали возрастает также в случае повышения температуры нагрева ее при закалке, как это показывает диаграмма фиг. 83. Более высокую прокаливаемость имеют марки углеродистой стали, содержащие повышенный процент марганца: У8Г и У10Г (фиг. 84). Однако эти марки стали можно применять лишь для изготовления штампов простой формы, так как более высокое содержание марганца в высокоуглеродистой стали повышает ее склонность к образованию трещин при закалке В.Я. Дубовой рекомендует применять следующий режим обработки крупных штампов, изготовленных из углеродистой стали У8—У10 (табл. 41).

По данным В.Я. Дубового, стойкость крупных штампов, получивших более высокий нагрев при закалке или прошедших предварительную нормализацию, возрастает примерно в два раза по сравнению со стойкостью штампов, нагревавшихся при закалке по обычному режиму, установленному для углеродистой стали.

Штамповому инструменту, изготовленному из стали Х12М, X12 и 7X3, надо в результате термической обработки сообщить высокую износоустойчивость при достаточной вязкости. Поэтому при закалке этой стали не требуется переводить большое количество карбидов в твердый раствор. Кроме того, деформация сложного инструмента, изготовляемого из стали Х12 и Х12М, в процессе закалки должна быть минимальной. По этим соображениям нет необходимости нагревать эту сталь до высоких температур, указанных в табл. 33 и назначаемых для режущего инструмента. Нагрев штампового инструмента применяют следующий:

Охлаждение штампов из стали Х12М, Xl2 и 7X3 можно производить в масле или в струе воздуха, после чего сталь получает твердость в пределах 62—65 Rс и структуру мартенсита с значительным количеством не перешедших в раствор карбидов (а также 10—20% остаточного аустенита). Охлаждение высокохромистой стали в струе воздуха создает несколько меньшие остаточные напряжения, чем охлаждение в масле. Поэтому для уменьшения деформаций, возникающих при закалке, штампы, изготовленные из стали Х12М и Х12, охлаждают на воздухе. Однако штампы сложной формы, особенно с резкими переходами, более рационально охлаждать в расплавленных солях или в специальной печи при температуре 450—475° и после выдержки в течение 10—20 мин. переносить на воздух.

Сталь Х12М и X12, нагревавшаяся при закалке до 975—1050°, сохраняет высокую твердость (60—62 Rс) после отпуска при 425—475°; дальнейшее повышение температуры отпуска вызывает понижение твердости. Поскольку из этих марок стали изготовляют штампы, работающие главным образом в условиях повышенного износа, то температуры отпуска стали Х12М и X12 обычно устанавливают в указанных здесь пределах. Отпуск производят однократный с выдержкой в зависимости от размера штампа продолжительностью 2—5 час. Штампы высокой точности, в которых надо сохранить размер, бывший до закалки, отпускают 2—3 раза при 509—520°, так как дополнительный отпуск, способствуя полному распаду остаточного аустенита, увеличивает размеры штампа. Твердость после такого отпуска 55—60 Rс.

Температуры отпуска штампового инструмента, изготовленного из стали марок X, ШХ15, ХГ, Х09, 9ХС, У8—У12, устанавливают в пределах, указанных ранее, если инструмент работает в условиях повышенного износа.

Если штампы испытывают в работе удары и должны иметь более высокую вязкость, то твердость их после отпуска должна быть ниже 60 Rс. Можно при этом исходить из следующих данных: для штампов простой формы принимать твердость 57—60 Rс, а для штампов с резкими переходами — 55—57 Rс; для штампов, обрабатывающих более мягкий металл, например, цветные металлы, — 48—55 Rс. В этом случае для штампового инструмента устанавливают более высокие температуры отпуска (табл. 42).

Некоторые типы инструмента, например, дыропробивные штемпеля, пуансоны и т. п., имеют длинную крепежную часть, работающую на изгиб, что требует выполнения более сложного режима термической обработки с целью сохранения высокой твердости в рабочей части и получения меньшей твердости при повышенной вязкости в крепежной части. Для создания разнородной твердости по длине инструмента можно применить или различный режим закалки для рабочей и крепежной части или диференцированный режим отпуска. В первом случае инструмент нагревают в свинцовой или соляной ванне только рабочей частью или же нагревают полностью в печи, но погружают в масло только его рабочую часть.

Однако для получения плавного перехода по твердости и механическим свойствам более целесообразно создавать в подобных штампах однородную твердость и структуру после закалки, а затем производить отпуск штампа с нагревом на различные температуры. С этой целью такие инструменты, изготовленные, например, из стали X, Х09, XBР, У10, У12 и др., после закалки сначала отпускают полностью в масляной ванне при 180—200° для снятия напряжений, затем их передают в соляную ванну с температурой 300—350° для отпуска переходной части. В эту ванну инструмент погружают вертикально таким образом, чтобы его рабочая часть выступала примерно на 10—12 мм над зеркалом ванны; продолжительность выдержки не должна превышать 10—25 мин. в зависимости от размера инструмента во избежание разогрева его рабочей части. Твердость переходной части после отпуска 45—55Rс. Затем производят отпуск крепежной части погружением ее на 20—30 мин. в соляную ванну с температурой 420-450°; твердость крепежной части после отпуска составляет 40—45 Rс. После этого производят окончательный отпуск рабочей части на требуемую твердость погружением всего пуансона в масляную ванну с температурой 210—250° на 1—2 часа.

Этот способ нельзя эффективно применять для длинных и тонких пуансонов, так как они могут дать значительную поводку и деформацию при закалке. Поэтому пуансоны этого типа нагревают при закалке только в рабочей части.

Где используется Х12МФ

В советский период тоже выпускались ножи из стали Х12МФ. Однако, чаще всего, этот сплав применялся для создания рабочих инструментов – фрез, пил, разнообразных резцов, деревообрабатывающих ножей. Сегодня сфера использования гораздо шире. Из стали этого сплава изготавливают подшипники, штампы кузовные, формовочные, для электромагнитного, электрического оборудования.

Применяются изделия Х12МФ в быту. Прежде всего, это ножи – как охотничьи, так и хозяйственные. Наиболее часто из этой стали производятся ножи для охотников, рыбаков. Все они уже давно успели оценить преимущества маркировки, изделий из такого уникального сплава. Вы можете присоединиться к их мнению, приобретя качественный нож по умеренной стоимости.

Инструментальная сталь Х12МФ

Инструментальная сталь Х12МФ обладает антикоррозийными характеристиками. Она прочна и не нуждается в постоянной заточке. В советское время из Х12МФ изготовляли технологические ножи, резаки и штампы. В наше время данный материал используется для создания высококачественных ножей и деталей для машиностроения.

Особенности стали

Основной продукцией, которую изготавливают из сплава Х12МФ, являются лезвия ножей. А определенное добавление металлов в сплав определяет ее место применения. Например, в тот сплав, о котором идет речь в этой статье, добавлен хром. В процентном соотношении к другим металлам в этой марке стали его всего лишь двенадцать процентов.

Многим людям интересно ржавеет или нет сталь Х12МФ. Да, нож склонен к ржавчине на кухне, где постоянно нож будет пребывать в сырости, ему не место.

Сталь Х12МФ более подходит для охотников. Так как за счет добавления хрома у изделия повышается износостойкость и режущие свойства.

При правильном уходе Х12МФ довольно долго не будет ржаветь. А расшифровка названия сплава металлов означает следующее:

- Х – добавление хрома, где цифра 12 означает его процент среди всех остальных металлов;

- М – в ней присутствует молибден;

- Ф – ванадий.

Химический состав

По составу эта сталь Х12МФ очень разнообразна и насыщена разновидностями металлов. Она не имеет аналогов среди остальных сплавов. Далее представлен химический состав Х12МФ:

- Хром – 12%. Добавляется для повышения режущих свойств и износостойкости.

- Молибден — 0,6%. Увеличивается вязкость и прокаливаемость металла. При слишком большой концентрации понижается стойкость.

- Углерод — 1,6%. Придает твердость. Сталь становится износостойкой.

- Ванадий — 0,3%. Снижает чувствительность стали к перегревам.

- Кремний – 0,4%. Дает стойкость против отпуска при температурной обработке.

- Медь – 0,3%. Повышение прочности.

- Марганец – 0,45%. При добавлении марганца сплав меньше подвергается короблению при закаливании его.

- Никель 0,35%. Не позволяет образовываться карбидам.

- Фосфор – 12%. Добавляет пластичные качества.

- Сера – 0,3%. Улучшает упругость.

Процентное соотношение указано в максимальных значениях его нахождения в стали. На самом деле оно может колебаться от одной десятой до четырех десятых процента того или иного содержания металла. Каждый из металлов влияет на определенное свойство Х12МФ.

Механические характеристики

По механическим характеристикам сталь Х12МФ имеет следующие достоинства:

- Высокая прочность.

- Хорошие режущие способности.

- Высокая коррозийная стойкость.

- Долговечность.

Легированная сталь Х12МФ создается в точном соответствии, которые предъявляет ГОСТ и ТУ.

Технологические свойства

Сталь – это сплав углерода с железом. А данный сплав изготавливают, добавляя в него еще множество металлов, которые были перечислены выше. Поэтому Х12МФ очень капризна в обработке. Характеристики Х12МФ:

- Тяжело поддается ковке.

- Подвергается сложной термообработке, так как необходимо выдерживать предельно точную температуру отпуска, выдержки и других параметров.

- Закаливается при температуре 950 градусов по Цельсию. Перенагрев не должен допускаться. Так как излишняя температура сильно влияет на структуру сплава, делая его более хрупким.

- Обладает твердостью до 64 единиц HRC.

Несмотря на то, что из этой стали очень трудно изготавливать штучные изделия, все-таки находятся кузнец, которые делают прекрасные ножи. Благодаря свойствам стали, в особенности присутствию хрома (Х12), полученные изделия славятся прочностью и остротой лезвия. Эти характеристики ножей из дамасской стали позволяют мгновенно разделывать плоть убитого животного. Для охотника это просто прекрасное орудие.

Физические характеристики

По своим физическим свойствам данная марка нержавеющей стали Х12МФ не предназначена для метания или проверки на изгиб. Если во время производства не были соблюдены правила закалки и выдерживания точности температур, то такая оплошность плохо повлияет на твердость сплава. Лезвие ножа можно будет легко сломать.

Изделие изготовленное из этого сплава будет долго служить хозяину при соблюдении двух условий:

- При производстве соблюдались все технологии.

- Владелец тщательно следит и ухаживает за своим инструментом.

А также Х12МФ может:

- Легко выполнять работу по строганию и полировке (используется на деревообрабатывающих заводах).

- Не требовательна к частой заточке.

- Легко выдерживает и сорокаградусные морозы и такую же жару.

- При воздействии на металл высоко температуры, сталь не портится и не коробится.

- Долгий срок службы. Такое свойство данной стали дает присутствие ванадия.

- Человек может самостоятельно провести заточку инструмента.

- Имеет сопротивляемость к коррозии.

- Не ломается, если сплав однороден по структуре.

Области применения

Этот вид стали и изделия из него применяют как в быту, так и в промышленности. В быту Х12МФ славится прекрасными и износостойкими лезвиями для ножей. Ножами из этой стали можно пользоваться как дома, так на охоте или рыбалке. Нежную зеленую поросль, камыш, тонкие ветки остро заточенная сталь перерубает легко. Главное не увлекаться и не разрубать кости им, и не использовать, как топор. Так как на его полотне потом появляются сколы. Это испортит не только эстетичность лезвия, но и его функциональность.

Ножи из инструметальной стали Х12МФ требуют особого подхода в уходе за ними. Лезвие ножа обрабатывается минеральным маслом. Для заточки или правки его используются мелкозернистые алмазы, кожаные ремни и паста ГОИ. Правильно выбранный угол заточки – основа его остроты и износостойкости. Он равняется тридцати пяти градусом в наклоне.

Кроме того ниже будут приведены некоторые рекомендации по уходу за такими ножами:

- После использования нож промывается под водопроводной струей. Затем он протирается бумажной салфеткой. Потому что именно это изделие хорошо вбирает в себя влагу в отличие от ткани. А лезвие не должно ни в коем случае соединяться на долгое время с элементами воды для многоквартирных домов. Так как в ней содержится хлор, который обязательно войдет во взаимодействие с этим сплавом. На лезвии появятся пятна и он может потемнеть.

- Для того, чтобы он обрел первозданный вид, его необходимо смазать специальным составом, который продается в оружейном магазине.

- Раз в четыре месяца его необходимо полировать.

- Не использовать для его чистки посудомоечную машину. Иначе клинок может затупится или вообще повредиться.

- Его необходимо хранить в специальных ножах, которые шли к нему при продаже.

- Рукоять из древесины необходимо обрабатывать антисептиками, чтобы ее не повредили бактерии и грибки, для которых на является излюбленной пищей. А, если металлическая рукоять, то необходимо ликвидировать сколы и царапины. Если в этих местах появится ржа, то она в скором времени доберется и до лезвия.

А, чтобы доказать преимущество этого продукта из инструментальной стали марки Х12МФ перед другими изделиями, проводились многочисленные опыты. Данные из которых будут раскрыты ниже. Лезвие из дамасской стали зарекомендовало себя, как лучшее.

- Данным изделием были нарезаны канаты из синтетического волокна диаметром два сантиметра.

- Были нарезаны более сотни раз дубовые бруски.

- Многочисленные консервные банки были вскрыты этим ножом.

- Позвоночник и кости кабана были разрезаны данным лезвием.

- Лезвие, под своим давлением, разрезало вдоль газетный лист.

Подшипник из стали Х12МФ

Испытаниям были подвержены многие изделия из этого сплава. Он показал себя, как исключительно совершенный сплав, который когда-либо был произведен человечеством.

Применение в промышленности

Сталь Х12МФ нашла свое применение и в промышленности. Она необходима там, где изготавливаются такие инструменты, как:

- Волочильные доски.

- Формовочные штампы.

- Гибочные штампы.

- Калибровочные глазки пруткового металла для накатки резьбы.

- Секции сложной конструкции кузовных штампов.

- Из нее также изготавливаются штампы активных частей электрических машин.

- Части электромагнитных систем электрических аппаратов.

- Подшипники.

- Профильные ролики.

Штамп из стали Х12МФ

Сталь Х12МФ доказала, что является долговечным, износостойким металлическим сплавом, который послужит человечеству еще долгое время.