Как ухаживать за ножом из стали х12мф?

Как ухаживать за ножом из стали х12мф?

Недавно приобрел приобрел нож «Якут большой». Сталь Х12МФ. Пару месяцев назад на нем появились следы (прилагаю фото: https://yadi.sk/d/SAQVtewq3G7in9). Следы никак не отмываются. Подскажите, пожалуйста, это следы коррозии или чего-то еще? Можно ли их как-то устранить (полировкой или еще как-то)? Нож почти не эксплуатировался, пару раз резал мясо, промывал и сушил.

Ну и на будущее, ножи из этой стали и подобных, не говоря об обычных углеродках, стоит после работы сразу не только мыть, но и вытирать насухо, и весьма недурно смазать безвредным для здоровья и НЕ полимеризующимся маслом (например, оливковым) — его можно стереть насухо с клинка, но не обезжиривать его — в шероховатости поверхности клинка масла чуть останется и будет препятствовать образованию питтинговой коррозии, хотя бы в какой-то степени.

P.S. Есть более простые и дешёвые способы, типа полировального круга с пастой, механизированного, но это далеко не всегда даёт хороший результат, в основном, особенно в неопытных руках, велика вероятность «смазать» грани клинка и вообще обработать его недостаточно однородно. будет выглядеть как дешёвая блестящая «хохлома». опытный человек сделает лучше, но опытность заключается и в том, чтобы выбрать наилучший способ — не бегать без нужды к станку, равно как и не делать вручную то, что актуально сделать на станке. Но это уже можно принимать решение только покрутив клинок в руках «живьём», оценив с эстетической точки зрения, и соотнеся с разумной достаточностью, выбрать метод обработки.

Если нож чисто для работы и погрубее, то многим достаточно и просто почти любой полировальной пастой зачистить именно пострадавший участок и «забить» на общий внешний вид.

Мой опыт дает тот же результат — хорошо полированная Х12МФ вполне себе живет без коррозии и достаточно долго. У меня нож складной из этой стали, в свое время отполировал алмазной пастой 1� и с тех пор только изредка протираю после работы. Прошел все лето за грибами, был на рыбалке и за уходом то сильно не следил.

Коррозия клинка обычное дело для булата, Дамаска, х12мф.

Не нужно полировать, достаточно после использования протереть Баллистолом,

даже если есть коррозия нужно просто нанести масло и положить на хранение.

Есть немецкий нож сталь 440c нержавейка, плююсь после каждого использования, кромка загибается.

х12мф можно тупо дрова рубить по сучку, заточки на 2 года хватает при частом использовании. Всем советую.

я ещё ортофосфорной кислоты в колу добавляю для усиления эффекта

тюбика паяльной кислоты ножа на три хватает

Значит полный угол заточки на Медведе у Вас 50 градусов, а на Скиннере — 40. Потому что, если я правильно помню, на Лански половинный угол обозначен.

Разбатонил один раз елку 440с, сведенной чуть ли не в 0.7-0.9. Хорошая вязкость, очень ударная. Кромочка заблестела, но полотно деформировалось на 5-8 мм в глубину. А складничком из сандвика 14c28n, да еще с вогнутыми спусками, батонил поленца в мангал — все нормально.

Батонинг батонингу рознь. Неповторяемый эксперимент, понимаете? Воспроизводимость плохая.

.. если я правильно помню, на Лански половинный угол обозначен.

Именно так. Ну, +- поправка на то, что размеченный на ланскоподобных угол, никак не учитывает параметры клинка и вылет кромки за пределы «губок» точилки — т.е. это очень приблизительные углы. И получаются они скорее всего меньше, но не настолько, чтобы они перестали быть «конскими» — вполне как раз для больших нагрузок подходящими иной раз, но для реза это уже на грани фола, +- с поправкой на сведение и микрогеометрию заточки — одно дело микрофаска на 40-50, и совершенно другое весь подвод, но опять-таки, ещё смотря что за сведение.

извините за отклонения от темы расчувствовался понастольгировал

с уважением, иван

Это обусловлено не ударной вязкостью ( ударная вязкость при стандартной ТМО у х12мф выше, чем у 440C ),

но скорее структурой стали, наличием крупных и довольно нерегулярных по форме карбидов.

Поэтому эта сталь не очень хорошо себя проявляет при малых углах заточки.

( особенно под ударной нагрузкой ).

Ну и ещё надо бы добавить, что в записимости от ТМО и получившейся твёрдости у х12мф может быть довольно большой разброс по ударной вязкости.

Например, при твердости 61-63 она будет хрупковата и лучше ничего не батонить.

Поэтому эта сталь не очень хорошо себя проявляет при малых углах заточки.

( особенно под ударной нагрузкой ).

х12мф очень даже с мелкими карбидами бывает.

каким образом, за счёт чего это достигается?

то, что при некоторых подходах к ТМО можно добиться от этой стали получения более тонкой кромки я верю, а насчёт карбидов что-то сильно сомневаюсь.

Ну разве что если применять что-то типа «Friction forge», но этим практически никто не занимается. Потому что очень большие кап.издержки.

В жёлтом кружке видно раскрошившийся, причём его фрагменты ещё и «потащило» в матрице — они сдвинулись. Это не редкая ситуация, и с учётом поведения даже очень твёрдых сталей в «микромире» — вполне обыденная.

В синем кружке — царапина от выпавшего карбида, а в красном — гдеони выпали с кромки.

Кроме того, часто попадается х12мф и близкая к ней D2, с характерными «дорожками» карбидов — их несложно увидеть, когда проявляешь структуру (обработкой с большим количеством свободного зерна, преимущественно) — однако, между «дорожками» может быть расстояние достаточно большое, а размер не раскрошившихся, чаще в районе 5-10мкм.:

Тут тоже можно видеть, где они вывалились с кромки, несмотря на тщательность обработки, но всё в целом, прилично.

При заточке на абразивах, дающих риску превышающую размер карбидов — их и не видно практически и они не «мешают» заточке, мешать начинают если насыщенность стали карбидами чрезмерно высока, или если карбиды распределены неравномерно — попала такая «дорожка» на кромку — и пошли выкрашивания, если угол невелик, а сталь недостаточно вязкая, «суховатая». Когда же с кромки такое убрано, наиболее крупное, то получается всё как надо, при углах, которые обеспечивают карбидам достаточно плотное удержание их матрицей.

И надо понимать, что если сказано про присутствие карбидов максимального размера такого-то, это не значит, что превалирующее количество их будет конского размера. Это бы могло сильно всё испортить, и к счастью, с х12мф у того же Чебуркова и Бирюкова — я такого не наблюдал — самые крупные удаляются при заточке, более мелкие особо выступающие — на тонкой, пока риска всё ещё «шире» их, и т.д. дальше уже можно подбирать внятный финиш.

Одно стоит усвоить чётко — чем больше крупных карбидов и чем в принципе насыщенность карбидами выше — тем до более тонких этапов стоит применять искусственные абразивы, (и тут нет равных, по универсальности по разным сталям, карбиду кремния, на мой взгляд, на керамической связке, либо, как вариант, исходя из твёрдости и вязкости стали — на бакелитовой, по чистоте и однородности обработки, в сочетании с хорошей скоростью таковой — на тонких этапах ещё упомяну глинозём на притире и алмазное зерно на притире, лучше всего 32 и 1�. В таком виде применения, оно даёт, обработку, которую ни один готовый брусок алмазный — дать не в состоянии. Ещё я начал пробовать эльборовое зерно, но пока только приступил к пробам, и говорить за него пока ничего не могу).

На самом деле, часто карбиды выглядят больше, чем есть в реальности, из-за того, что наволакивание матрицы на них в процессе щадящей обработки — достаточно активное и тем активнее, чем они крупнее — это проявляется сильнее при обработке на масляных камнях:

Самая широкая фаска тут — обработка на вашите — видно как будто она в «пятнах» блестящего зеркалом металла, который при этом ракурсе выглядит либо белая засветка, либо чёрное.

И тут, как раз, как можно видеть, именно на х12мф всё выглядит наиболее аккуратно и однородно, в отличие от D2 выше примером.

За это х12мф и предпочитаю, а D2 недолюбливаю.

Вся микрофаска же здесь — представляет собой «нагартовку», наволакивание, как угодно назовите, кому что больше нравится.

И при таком раскладе, происходящем при твёрдости стали 62 HRC, получается очень стойкая кромка. Кстати, выполнено на японском природнике — Aiiwatani, и он относительно мягкий — 4 или 4+

А вот например — доводка быстрореза на свободном зерне, с обнажением структуры, но без наволакивания практически, точнее оно не затрагивает выступающие слишком карбиды, а в идеале следует делать такое, когда они как будто «оправлены» в наволоченный металл, как камушек в оправу:

Или вот, на масляном камне без суспензии, с чрезмерным наволакиванием, слой толщиной под 5мкм., примерно, которое я потом, передавив, «сорвал» — местами даже чешуйки видно — фото уже показывал, но в ракурсе обсуждения, полагаю его полезным:

И это — при 64 HRC

А вот грубое обнажение структуры D2, на раннем этапе заточки, по сути:

И тоже видны особо глубокие риски — такое впечатление, что тоже присутствует момент, когда карбиды не только крошаться и вываливаются, но и «сдвигаются», зацепляясь за структуру камня, а в «текущем» верхнем слое металла их слегка перемещает.

В целом вывод такой — при удачно обработанной стали, когда насыщенность карбидами не чрезмерна, они распределены равномерно, лишнее убрано тщательно на заточных этапах, абразивами, дающими риску крупнее «калибра» карбидов — всё прекрасно затачивается. И если сделать это всё аккуратно на заточных этапах, то удачно подобранным финишем, можно получить и довольно тонкую, однородную и стойкую кромку, как показано как раз на примере х12мф.

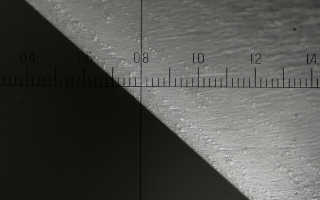

Здесь разные масштабы съёмки, правда, но по клику, на яндекс-фото, на поздних фото указан и масштаб и сколько на фото по горизонтали.

P.S. Если сталь не особо удачна, карбиды крупноваты и их многовато — то получить при любом варианте тонкого финиша, получается куда меньше вариантов характера режущей кромки, и вот например такой быстрорез — обработать для чистового реза древесины — уже мало реально:

Но по мясу или «такелажу» — пойдёт. Ну и если работа по дереву «построгать ветки лагерником или нащипать лучин» — для такой работы, конечно, нормально и даже весьма.

В конечном итоге, получается, что «средненько» приготовленную сталь в какой-то мере «спасти» заточкой удаётся, хреновую — нет. С удачно обработанной вариативность обработки — что мы хотим получить на кромке, исходя из задач инструмента — выше.

Т.е. можно себе позволить из такой заказать разные инструменты — не только разделочник, к примеру, или «лагерник», но и скажем, внятный кухонник, или нож для кожи, разметочный по древесине или для резьбы по дереву.

Химический состав стали Х12МФ для ножей, плюсы и минусы марки

Надежность, удобство эксплуатации, прочность клинков зависят от материала изготовления. Один из наиболее востребованных вариантов – сталь Х12МФ для ножей, плюсы и минусы которой необходимо учитывать при выборе. Готовые изделия отличаются наличием острой режущей кромки, сохраняют свои особенности в экстремальных условиях. Эти свойства обусловлены химическим составом марки.

- Характеристики материала

- Преимущества и недостатки

- Область применения

- Советы по уходу и эксплуатации

- Видео

Характеристики материала

Сталь представляет собой сплав железа и углерода при этом количество последнего не может превышать 2%. Использование специальных добавок помогает проводить корректировку свойств для достижения желаемого результата. Именно таким образом материал приобретает прочность, хорошие режущие способности, пластичность.

Х12МФ сталь представляет собой особую разновидность со своим уникальным составом. В роли легирующих компонентов выступают:

- углерод – определяет долговечность материала, влияет на нюансы заточки режущей поверхности;

- кремний – нейтрализует отпускную хрупкость, препятствует образованию коррозии;

- марганец – сохраняет форму стали во время термообработки;

- никель – повышает прочность, защищает от коррозии;

- сера – увеличивает показатели упругости;

- фосфор – совершенствует литейные характеристики сплава;

- хром – влияет на повышение режущих, антикоррозийных свойств;

- вольфрам и молибден – обеспечивают однородность;

- ванадий – обеспечивает оптимальный баланс прочности и пластичности;

- медь – необходима для надежности и долговечности.

Благодаря соблюдению правильных пропорций можно получить отличный материал. Особенности стали во многом зависят от правильного подбора температурного режима, количества закалок. Нарушение норм термической обработки провоцирует потерю прочности, стойкости к негативным факторам.

Изначально разновидность стали Х12МФ создавалась для машиностроительной отрасли. Состав материала контролируется ГОСТом 5950-2000.

Преимущества и недостатки

Универсальность материала объясняется идеальным сочетанием показателей прочности и эксплуатационных свойств. Для стали Х12МФ, которую используют для изготовления ножей, характерны свои плюсы и минусы. К сильным сторонам относят:

- Долговечность. Готовые изделия способны служить на протяжении длительного времени, хорошо сохраняют остроту, не боятся механических воздействий.

- Одинаковая заточка по всей длине. Режущая кромка держится долго при многократной разделке костей, шкур, открывании жестяных банок, срезании сучков. После интенсивного использования на лезвии не остается засечек и других повреждений.

- Твердость до 64 единиц. Клинок устойчив к разнообразным воздействиям, не теряет свойств при стандартном уходе.

- Острота заточки. Первичную филигранную обработку осуществляют при помощи алмазных брусков с пастой ГОИ. Это обеспечивает идеальную симметрию, высокое качество режущей поверхности.

- Доступная стоимость. Ножи характеризуются оптимальным соотношением цены и качества, подходят для использования в экстремальных ситуациях – на охоте, рыбалке, в туристических походах.

Ножам, изготовленным из стали Х12МФ, свойственны некоторые недостатки. Первый в списке – хрупкость, особенно при использовании не по назначению, в частности, для метания, бросков. При неправильном уходе поверхность лезвия в скором времени покрывается ржавчиной. Длина клинков, как правило, небольшая, что объясняется разделочной направленностью моделей.

Область применения

Использование стали Х12МФ актуально для тяжелого машиностроения, промышленного производства. Материал успешно применяют при изготовлении инструментов для холодного деформирования: формовочных штампов, профилировочных роликов и других изделий. В советское время сплав был незаменим при создании рабочих приспособлений: резцов, пил, фрез, ножей для обработки древесины.

В наши дни сфера использования материала значительно расширились. Уникальные свойства сплава открыли широкий простор для создания ножей различных типов:

- складных;

- тактических;

- туристических;

- для выживания;

- рыбацких;

- охотничьих.

Известный американский мастер Боб Дозьер, который специализировался на изготовлении оригинальных ножей, отдавал предпочтение именно стали Х12МФ. Свой выбор он объяснял уникальными характеристиками материала, которые превосходили другие марки.

Применение стали Х12МФ позволяет сделать ножи долговечными, прочными, надежными, удобными в использовании. Несмотря на это материал не подходит для производства кухонных приспособлений. Хоть сплав практически не ржавеет, контакт с кислой либо щелочной средой может отрицательно повлиять на качество клинка. На поверхности образуются темные пятна или ржавчина. То же самое случится с охотничьими, рыбацкими моделями, если использовать лезвие для нарезки мяса, а затем хранить на протяжении некоторого времени в мокром виде.

Складной

Складной  Тактический

Тактический  Туристический

Туристический  Для выживания

Для выживания  Рыбацкий

Рыбацкий  Охотничий

Охотничий

Советы по уходу и эксплуатации

Поломки стального ножа чаще всего связаны с повреждением либо выходом из строя клинка. Обычно это происходит по причине приложения изгибающих усилий. Сплав плохо переносит боковые нагрузки, которые отличаются от осевых. Еще одна распространенная проблема – потеря внешней привлекательности, что происходит при отсутствии правильного ухода. Избежать трудностей можно благодаря соблюдению нескольких правил:

- нельзя ронять, метать нож, применять в качестве рычага;

- не рекомендуется перерубать клинком кости, поскольку это приводит к появлению сколов на режущей поверхности;

- не стоит допускать контактов лезвия со щелочью, кислотой, что провоцирует образование ржавчины;

- характеристика сплава позволяет определить оптимальный угол заточки клинка – 35º.

Если перечисленные правила игнорируются, нож в скором времени придет в негодность. Существует несколько полезных рекомендаций по уходу и эксплуатации, которые помогут продлить жизнь изделий:

- После каждого использования нож необходимо промывать водой, насухо вытирать мягкой салфеткой. Завершающий этап – обработка лезвия вазелином.

- Хранить клинок лучше в ножнах. Это защитит изделие от случайных падений и образования сколов.

- Каждые 4 месяца его полируют при помощи пасты ГОИ и кожаного ремня. Для шлифовки можно использовать мелкозернистые алмазные бруски.

- Если рукоять ножей из стали Х12МФ изготовлена из дерева, необходимо периодически покрывать ее антисептическими составами. Подобные средства защищают от появления плесени, распространения бактерий. Металлическая ручка нуждается в таком же уходе, что и лезвие.

- При появлении пятен ржавчины проблемный участок смазывают баллистолом. Спустя некоторое время лезвие примет первоначальный вид.

Уход за ножами необходимо осуществлять только с рекомендованными оружейными маслами. Низкокачественные составы отрицательно сказываются на свойствах и эксплуатационных характеристиках клинков.

Сталь Х12МФ – универсальный материал с уникальными особенностями. Ножи, изготовленные из этого сплава, незаменимы в походах, на рыбалке, охоте, пикниках. Аккуратное обращение и полноценный уход станут залогом долговечности, прочности, привлекательного внешнего вида клинков.

После каждого использования нож следует промыть водой и вытереть мягкой салфеткой

После каждого использования нож следует промыть водой и вытереть мягкой салфеткой  Ножны защитят изделие от случайных падений и образования сколов

Ножны защитят изделие от случайных падений и образования сколов  Раз в 4 месяца нож рекомендуется полировать при помощи пасты ГОИ и кожаного ремня

Раз в 4 месяца нож рекомендуется полировать при помощи пасты ГОИ и кожаного ремня  Если рукоять ножа изготовлена из дерева, периодически ее требуется обрабатывать антисептическими составами

Если рукоять ножа изготовлена из дерева, периодически ее требуется обрабатывать антисептическими составами  Для удаления пятен ржавчины проблемный участок смазывают баллистолом

Для удаления пятен ржавчины проблемный участок смазывают баллистолом

Видео

Вопрос по стали Х12МФ

Модератор: тень

Сообщение Nikitos_123 » 18 мар 2017, 13:26 .

Недавно приобрел приобрел нож «Якут большой». Сталь Х12МФ. Пару месяцев назад на нем появились следы (прилагаю фото: https://yadi.sk/d/SAQVtewq3G7in9). Следы никак не отмываются. Подскажите, пожалуйста, это следы коррозии или чего-то еще? Можно ли их как-то устранить (полировкой или еще как-то)? Нож почти не эксплуатировался, пару раз резал мясо, промывал и сушил.

Сообщение oldTor » 18 мар 2017, 13:42 .

Сообщение NikVir » 18 мар 2017, 16:09 .

Сообщение oldTor » 18 мар 2017, 16:56 .

Сообщение sermmt » 18 мар 2017, 19:11 .

Сообщение Вишер » 18 мар 2017, 20:16 .

Сообщение INeverov » 18 мар 2017, 22:44 .

Сообщение Mic L » 20 окт 2017, 01:11 .

Сообщение Crossraccoon » 20 окт 2017, 06:36 .

Сообщение skvater » 20 окт 2017, 08:20 .

Сообщение basp07 » 20 окт 2017, 08:40 .

Сообщение skvater » 20 окт 2017, 08:46 .

Сообщение oldTor » 20 окт 2017, 09:52 .

Сообщение Pengozoid » 20 окт 2017, 12:20 .

Сообщение Pengozoid » 20 окт 2017, 12:24 .

Сообщение oldTor » 20 окт 2017, 12:26 .

Сообщение suing » 20 окт 2017, 14:12 .

![]()

Сообщение Nikolay_K » 20 окт 2017, 16:17 .

Сообщение basp07 » 20 окт 2017, 16:38 .

![]()

Сообщение Nikolay_K » 20 окт 2017, 17:24 .

каким образом, за счёт чего это достигается?

то, что при некоторых подходах к ТМО можно добиться от этой стали получения более тонкой кромки я верю, а насчёт карбидов что-то сильно сомневаюсь.

Ну разве что если применять что-то типа «Friction forge», но этим практически никто не занимается. Потому что очень большие кап.издержки.

Сообщение basp07 » 20 окт 2017, 19:27 .

Сообщение oldTor » 20 окт 2017, 20:22 .

Я не спец, вот в статье вычитал про размер до 50мкм.:

http://knife-mag.ru/publ/stati_o_nojah/ . f/1-1-0-99

На самом деле, тот же Алан, неоднократно писал, что карбиды — они твёрдые, но хрупкие и могут крошиться, что я кстати показывал в микрофото быстрорезов:

В жёлтом кружке видно раскрошившийся, причём его фрагменты ещё и «потащило» в матрице — они сдвинулись. Это не редкая ситуация, и с учётом поведения даже очень твёрдых сталей в «микромире» — вполне обыденная.

В синем кружке — царапина от выпавшего карбида, а в красном — гдеони выпали с кромки.

Кроме того, часто попадается х12мф и близкая к ней D2, с характерными «дорожками» карбидов — их несложно увидеть, когда проявляешь структуру (обработкой с большим количеством свободного зерна, преимущественно) — однако, между «дорожками» может быть расстояние достаточно большое, а размер не раскрошившихся, чаще в районе 5-10мкм.:

Тут тоже можно видеть, где они вывалились с кромки, несмотря на тщательность обработки, но всё в целом, прилично.

При заточке на абразивах, дающих риску превышающую размер карбидов — их и не видно практически и они не «мешают» заточке, мешать начинают если насыщенность стали карбидами чрезмерно высока, или если карбиды распределены неравномерно — попала такая «дорожка» на кромку — и пошли выкрашивания, если угол невелик, а сталь недостаточно вязкая, «суховатая». Когда же с кромки такое убрано, наиболее крупное, то получается всё как надо, при углах, которые обеспечивают карбидам достаточно плотное удержание их матрицей.

И надо понимать, что если сказано про присутствие карбидов максимального размера такого-то, это не значит, что превалирующее количество их будет конского размера. Это бы могло сильно всё испортить, и к счастью, с х12мф у того же Чебуркова и Бирюкова — я такого не наблюдал — самые крупные удаляются при заточке, более мелкие особо выступающие — на тонкой, пока риска всё ещё «шире» их, и т.д. дальше уже можно подбирать внятный финиш.

Одно стоит усвоить чётко — чем больше крупных карбидов и чем в принципе насыщенность карбидами выше — тем до более тонких этапов стоит применять искусственные абразивы, (и тут нет равных, по универсальности по разным сталям, карбиду кремния, на мой взгляд, на керамической связке, либо, как вариант, исходя из твёрдости и вязкости стали — на бакелитовой, по чистоте и однородности обработки, в сочетании с хорошей скоростью таковой — на тонких этапах ещё упомяну глинозём на притире и алмазное зерно на притире, лучше всего 32 и 1�. В таком виде применения, оно даёт, обработку, которую ни один готовый брусок алмазный — дать не в состоянии. Ещё я начал пробовать эльборовое зерно, но пока только приступил к пробам, и говорить за него пока ничего не могу).

На самом деле, часто карбиды выглядят больше, чем есть в реальности, из-за того, что наволакивание матрицы на них в процессе щадящей обработки — достаточно активное и тем активнее, чем они крупнее — это проявляется сильнее при обработке на масляных камнях:

Самая широкая фаска тут — обработка на вашите — видно как будто она в «пятнах» блестящего зеркалом металла, который при этом ракурсе выглядит либо белая засветка, либо чёрное.

И тут, как раз, как можно видеть, именно на х12мф всё выглядит наиболее аккуратно и однородно, в отличие от D2 выше примером.

За это х12мф и предпочитаю, а D2 недолюбливаю.

Вся микрофаска же здесь — представляет собой «нагартовку», наволакивание, как угодно назовите, кому что больше нравится.

И при таком раскладе, происходящем при твёрдости стали 62 HRC, получается очень стойкая кромка. Кстати, выполнено на японском природнике — Aiiwatani, и он относительно мягкий — 4 или 4+

А вот например — доводка быстрореза на свободном зерне, с обнажением структуры, но без наволакивания практически, точнее оно не затрагивает выступающие слишком карбиды, а в идеале следует делать такое, когда они как будто «оправлены» в наволоченный металл, как камушек в оправу:

Или вот, на масляном камне без суспензии, с чрезмерным наволакиванием, слой толщиной под 5мкм., примерно, которое я потом, передавив, «сорвал» — местами даже чешуйки видно — фото уже показывал, но в ракурсе обсуждения, полагаю его полезным:

И это — при 64 HRC

А вот грубое обнажение структуры D2, на раннем этапе заточки, по сути:

И тоже видны особо глубокие риски — такое впечатление, что тоже присутствует момент, когда карбиды не только крошаться и вываливаются, но и «сдвигаются», зацепляясь за структуру камня, а в «текущем» верхнем слое металла их слегка перемещает.

В целом вывод такой — при удачно обработанной стали, когда насыщенность карбидами не чрезмерна, они распределены равномерно, лишнее убрано тщательно на заточных этапах, абразивами, дающими риску крупнее «калибра» карбидов — всё прекрасно затачивается. И если сделать это всё аккуратно на заточных этапах, то удачно подобранным финишем, можно получить и довольно тонкую, однородную и стойкую кромку, как показано как раз на примере х12мф.

Здесь разные масштабы съёмки, правда, но по клику, на яндекс-фото, на поздних фото указан и масштаб и сколько на фото по горизонтали.

P.S. Если сталь не особо удачна, карбиды крупноваты и их многовато — то получить при любом варианте тонкого финиша, получается куда меньше вариантов характера режущей кромки, и вот например такой быстрорез — обработать для чистового реза древесины — уже мало реально:

Но по мясу или «такелажу» — пойдёт. Ну и если работа по дереву «построгать ветки лагерником или нащипать лучин» — для такой работы, конечно, нормально и даже весьма.

В конечном итоге, получается, что «средненько» приготовленную сталь в какой-то мере «спасти» заточкой удаётся, хреновую — нет. С удачно обработанной вариативность обработки — что мы хотим получить на кромке, исходя из задач инструмента — выше.

Т.е. можно себе позволить из такой заказать разные инструменты — не только разделочник, к примеру, или «лагерник», но и скажем, внятный кухонник, или нож для кожи, разметочный по древесине или для резьбы по дереву.

Сообщение Mic L » 20 окт 2017, 21:27 .

Инструментальная сталь Х12МФ

Инструментальная сталь Х12МФ обладает антикоррозийными характеристиками. Она прочна и не нуждается в постоянной заточке. В советское время из Х12МФ изготовляли технологические ножи, резаки и штампы. В наше время данный материал используется для создания высококачественных ножей и деталей для машиностроения.

Особенности стали

Основной продукцией, которую изготавливают из сплава Х12МФ, являются лезвия ножей. А определенное добавление металлов в сплав определяет ее место применения. Например, в тот сплав, о котором идет речь в этой статье, добавлен хром. В процентном соотношении к другим металлам в этой марке стали его всего лишь двенадцать процентов.

Многим людям интересно ржавеет или нет сталь Х12МФ. Да, нож склонен к ржавчине на кухне, где постоянно нож будет пребывать в сырости, ему не место.

Сталь Х12МФ более подходит для охотников. Так как за счет добавления хрома у изделия повышается износостойкость и режущие свойства.

При правильном уходе Х12МФ довольно долго не будет ржаветь. А расшифровка названия сплава металлов означает следующее:

- Х – добавление хрома, где цифра 12 означает его процент среди всех остальных металлов;

- М – в ней присутствует молибден;

- Ф – ванадий.

Химический состав

По составу эта сталь Х12МФ очень разнообразна и насыщена разновидностями металлов. Она не имеет аналогов среди остальных сплавов. Далее представлен химический состав Х12МФ:

- Хром – 12%. Добавляется для повышения режущих свойств и износостойкости.

- Молибден — 0,6%. Увеличивается вязкость и прокаливаемость металла. При слишком большой концентрации понижается стойкость.

- Углерод — 1,6%. Придает твердость. Сталь становится износостойкой.

- Ванадий — 0,3%. Снижает чувствительность стали к перегревам.

- Кремний – 0,4%. Дает стойкость против отпуска при температурной обработке.

- Медь – 0,3%. Повышение прочности.

- Марганец – 0,45%. При добавлении марганца сплав меньше подвергается короблению при закаливании его.

- Никель 0,35%. Не позволяет образовываться карбидам.

- Фосфор – 12%. Добавляет пластичные качества.

- Сера – 0,3%. Улучшает упругость.

Процентное соотношение указано в максимальных значениях его нахождения в стали. На самом деле оно может колебаться от одной десятой до четырех десятых процента того или иного содержания металла. Каждый из металлов влияет на определенное свойство Х12МФ.

Механические характеристики

По механическим характеристикам сталь Х12МФ имеет следующие достоинства:

- Высокая прочность.

- Хорошие режущие способности.

- Высокая коррозийная стойкость.

- Долговечность.

Легированная сталь Х12МФ создается в точном соответствии, которые предъявляет ГОСТ и ТУ.

Технологические свойства

Сталь – это сплав углерода с железом. А данный сплав изготавливают, добавляя в него еще множество металлов, которые были перечислены выше. Поэтому Х12МФ очень капризна в обработке. Характеристики Х12МФ:

- Тяжело поддается ковке.

- Подвергается сложной термообработке, так как необходимо выдерживать предельно точную температуру отпуска, выдержки и других параметров.

- Закаливается при температуре 950 градусов по Цельсию. Перенагрев не должен допускаться. Так как излишняя температура сильно влияет на структуру сплава, делая его более хрупким.

- Обладает твердостью до 64 единиц HRC.

Несмотря на то, что из этой стали очень трудно изготавливать штучные изделия, все-таки находятся кузнец, которые делают прекрасные ножи. Благодаря свойствам стали, в особенности присутствию хрома (Х12), полученные изделия славятся прочностью и остротой лезвия. Эти характеристики ножей из дамасской стали позволяют мгновенно разделывать плоть убитого животного. Для охотника это просто прекрасное орудие.

Физические характеристики

По своим физическим свойствам данная марка нержавеющей стали Х12МФ не предназначена для метания или проверки на изгиб. Если во время производства не были соблюдены правила закалки и выдерживания точности температур, то такая оплошность плохо повлияет на твердость сплава. Лезвие ножа можно будет легко сломать.

Изделие изготовленное из этого сплава будет долго служить хозяину при соблюдении двух условий:

- При производстве соблюдались все технологии.

- Владелец тщательно следит и ухаживает за своим инструментом.

А также Х12МФ может:

- Легко выполнять работу по строганию и полировке (используется на деревообрабатывающих заводах).

- Не требовательна к частой заточке.

- Легко выдерживает и сорокаградусные морозы и такую же жару.

- При воздействии на металл высоко температуры, сталь не портится и не коробится.

- Долгий срок службы. Такое свойство данной стали дает присутствие ванадия.

- Человек может самостоятельно провести заточку инструмента.

- Имеет сопротивляемость к коррозии.

- Не ломается, если сплав однороден по структуре.

Области применения

Этот вид стали и изделия из него применяют как в быту, так и в промышленности. В быту Х12МФ славится прекрасными и износостойкими лезвиями для ножей. Ножами из этой стали можно пользоваться как дома, так на охоте или рыбалке. Нежную зеленую поросль, камыш, тонкие ветки остро заточенная сталь перерубает легко. Главное не увлекаться и не разрубать кости им, и не использовать, как топор. Так как на его полотне потом появляются сколы. Это испортит не только эстетичность лезвия, но и его функциональность.

Ножи из инструметальной стали Х12МФ требуют особого подхода в уходе за ними. Лезвие ножа обрабатывается минеральным маслом. Для заточки или правки его используются мелкозернистые алмазы, кожаные ремни и паста ГОИ. Правильно выбранный угол заточки – основа его остроты и износостойкости. Он равняется тридцати пяти градусом в наклоне.

Кроме того ниже будут приведены некоторые рекомендации по уходу за такими ножами:

- После использования нож промывается под водопроводной струей. Затем он протирается бумажной салфеткой. Потому что именно это изделие хорошо вбирает в себя влагу в отличие от ткани. А лезвие не должно ни в коем случае соединяться на долгое время с элементами воды для многоквартирных домов. Так как в ней содержится хлор, который обязательно войдет во взаимодействие с этим сплавом. На лезвии появятся пятна и он может потемнеть.

- Для того, чтобы он обрел первозданный вид, его необходимо смазать специальным составом, который продается в оружейном магазине.

- Раз в четыре месяца его необходимо полировать.

- Не использовать для его чистки посудомоечную машину. Иначе клинок может затупится или вообще повредиться.

- Его необходимо хранить в специальных ножах, которые шли к нему при продаже.

- Рукоять из древесины необходимо обрабатывать антисептиками, чтобы ее не повредили бактерии и грибки, для которых на является излюбленной пищей. А, если металлическая рукоять, то необходимо ликвидировать сколы и царапины. Если в этих местах появится ржа, то она в скором времени доберется и до лезвия.

А, чтобы доказать преимущество этого продукта из инструментальной стали марки Х12МФ перед другими изделиями, проводились многочисленные опыты. Данные из которых будут раскрыты ниже. Лезвие из дамасской стали зарекомендовало себя, как лучшее.

- Данным изделием были нарезаны канаты из синтетического волокна диаметром два сантиметра.

- Были нарезаны более сотни раз дубовые бруски.

- Многочисленные консервные банки были вскрыты этим ножом.

- Позвоночник и кости кабана были разрезаны данным лезвием.

- Лезвие, под своим давлением, разрезало вдоль газетный лист.

Подшипник из стали Х12МФ

Испытаниям были подвержены многие изделия из этого сплава. Он показал себя, как исключительно совершенный сплав, который когда-либо был произведен человечеством.

Применение в промышленности

Сталь Х12МФ нашла свое применение и в промышленности. Она необходима там, где изготавливаются такие инструменты, как:

- Волочильные доски.

- Формовочные штампы.

- Гибочные штампы.

- Калибровочные глазки пруткового металла для накатки резьбы.

- Секции сложной конструкции кузовных штампов.

- Из нее также изготавливаются штампы активных частей электрических машин.

- Части электромагнитных систем электрических аппаратов.

- Подшипники.

- Профильные ролики.

Штамп из стали Х12МФ

Сталь Х12МФ доказала, что является долговечным, износостойким металлическим сплавом, который послужит человечеству еще долгое время.

Уход за ножами.

Рекомендации по уходу за ножами.

Самый большой вред, который может быть нанесен ножу, это повреждения в результате неправильного его хранения. Не следует хранить нож, например, в комнате с повышенной влажностью или на полке, расположенной над отопительным прибором.

Ножи с накладками рукоятки из древесины лучше всего положить в специальную коробку или шкатулку для ножей. Когда речь идет о эксклюзивных ножах, сделанных в единичных экземплярах, при неправильном хранении их качество может сильно пострадать. Как уже говорилось ранее, достаточно вылежавшаяся и профессионально пропитанная древесина, как и любой другой природный материал, используемый для изготовления рукоятки, способствует длительному сохранению качества и художественной ценности ножа. Правда, в отношении природных материалов нельзя сказать в целом, что позднее с ними вообще не возникнут никакие проблемы, в частности, это касается в первую очередь переходных участков стыка различных материалов. Хранение ножа в слишком сухом помещении также может отрицательно сказаться на качестве его каких-то деталей. Лучше всего нож при случае взять с собой, когда вы собираетесь совершить прогулку или пойти в туристический поход. Возьмите его на охоту или рыбалку – свежий воздух ему не помешает, если нож на какое-то время «вырвется» из атмосферы сухого, комнатного воздуха и впитает в себя немного влаги.

В процессе использования ножа больше всего достается, естественно, клинку, а точнее его поверхности. При повреждении поверхности ее можно, конечно, восстановить, вопрос лишь в том – как, так как это зависит от марки стали и способа ее обработки. Для понимания из какой стали изготовлен клинок вашего ножа и какими свойствами он обладает, мы рекомендуем ознакомится с кратким справочником по ножевым сталям. Лишь те, кто имеет определенный навык, могут отважиться на реставрацию клинка с помощью абразивных материалов, то есть обрабатывать поверхность стальной ватой, наждачной бумагой и т.д. Мы рекомендуем в таких случаях лучше всего обратиться к производителю, который сможет дать правильный совет или произвести качественное восстановления ножа. При уходе за клинками с помощью маслосодержащих средств соблюдать осторожность и не касаться при этом рукоятки, поскольку при соприкосновении с ними такие материалы, как слоновая кость, рог или кости, могут вспучиваться.

Деревянным рукояткам, напротив, можно придать более свежий вид, используя льняное масло или другие продукты, предназначенные для ухода за древесиной. Углеродистые стали, к которым относится и классическая дамасская сталь, следует всегда слегка смазывать оружейным маслом, то есть после использования ножа клинок очистить и смазать свежим маслом. Некрасивые пятна могут появиться на клинке после резки кислотосодержащих плодов, например томатов или лимонов, а на изменение цвета клинка может повлиять его соприкосновение с жареным мясом, содержащим кислоты жирного ряда. Не следует хранить ножи длительное время в кожаных ножнах, так как остатки дубильной кислоты в коже могут въесться в сталь клинка или металлические детали рукоятки – нож в результате становится тупым, а на металлических деталях появляются пятна.

Ножны лучше всего смазывать бесцветным кремом для обуви или специальным маслом для кожи. Жир для кожи делает ножны мягкими и дряблыми, и потому не годится для ухода за этим материалом так же, как и оружейное масло.

Ножи из дамасской стали, ножи из булатной стали, ножи из углеродистых сталей и инструментальных сталей, таких как Х12МФ, AISI D2, K340 в обязательном порядке требуют ухода после использования. Элементарным методом ухода будет протирка насухо и смазка клинка маслом. Не стоит забывать про обработку рукояти.

Менее склонны к коррозионным воздействиям ножи из нержавеющих сталей. Например, ножи из стали ELMAX, ножи из стали 110Х18 или распространенной стали 95Х18 практически не требуют ухода за клинком, благодаря высокому содержанию хрома. Однако не следует забывать об уходе за рукоятью ножа.

Из вышеописанного можно сделать краткие выводы: любой нож требует ухода!